Изгиб с кручением - Помощь студентам

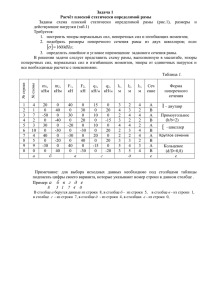

реклама

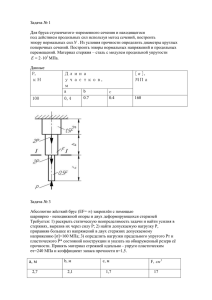

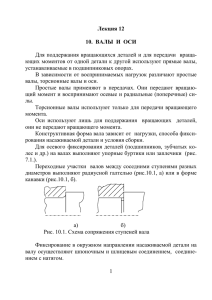

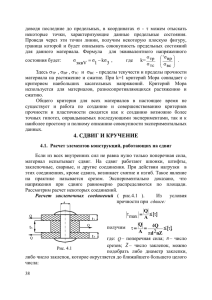

Пермский государственный технический университет Кафедра механики композиционных материалов и конструкций Курсовая работа На тему «Изгиб с кручением» Выполнил: студент группы ППАМ-08 Проверила: доцент кафедры МКМК Макарова Елена Юрьевна Вариант 99 2010 Cведения из теории: Сочетание изгиба и кручения брусьев круглого поперечного сечения наиболее часто встречается при расчете валов, реже других деталей и брусьев некруглого сечения. Если внешние силы, действующие на вал, не лежат в одной плоскости, например в валах редукторов, то каждую из них раскладывают на ее составляющие по двум направлениям: вертикальному и горизонтальному. Затем строят эпюры изгибающих моментов в вертикальной и горизонтальных плоскостях. Величину суммарного изгибающего момента находят по формуле: М М В2 М Г2 . Для построения эпюры полных изгибающих моментов по вышеприведенной формуле находят моменты на границах силовых участков и, по ним собственно, строят эпюру. Плоскости действия этих моментов в разных сечениях вала различны, но ординаты эпюры условно для всех сечений совмещают с плоскостью чертежа. Эпюра крутящих моментов строится так же, как и при чистом кручении. Опасное сечение вала устанавливается с помощью эпюр полных изгибающих моментов М и крутящих моментов МK по одной из теорий прочности. Если в сечении вала постоянного диаметра с наибольшим изгибающим моментом М действует наибольший крутящий момент МK, то это сечение является опасным. Если же такого явного совпадения нет, то опасным может оказаться сечение, в котором ни М ни МK не являются наибольшими. Еще больше осложняется задача при валах переменного диаметра; у таких валов наиболее опасным может оказаться такое сечение, в котором действуют значительно меньшие изгибающие и крутящие моменты, чем в других сечениях. В случаях, когда опасное сечение не может быть установлено непосредственно по эпюрам М и МK, необходимо проверить прочность вала в нескольких предположительно опасных сечениях. После установления опасного сечения вала находят в нем опасные точки. В сечении возникают одновременно нормальные напряжения от изгибающего момента и касательные напряжения от крутящего момента и поперечной силы. В валах круглого сечения, длина которых во много раз больше диаметра, величины наибольших касательных напряжений от поперечной силы относительно невелики и при расчете прочности валов на совместное действие изгиба и кручения не учитываются. Наибольшие напряжения в сечении вала, как нормальные так и касательные, возникают в точках, расположенных по периметру сечения и они равны: Мк Мк М , Wр 2W W , где W ,Wр соответственно осевой и полярный моменты сопротивления поперечного сечения бруса. Расчет валов на прочность при изгибе с кручением, как уже отмечалось выше, производится с применением теорий прочности. При этом расчет валов из пластичных материалов выполняется на основе третьей или четвертой теорий прочности, а из хрупких — по теории Мора. По третьей теории прочности 1 3 : и2 3 4к2 . По четвертой теории прочности 1 2 2 2 1 2 2 3 3 2 : 2 3 2 . и3 к 2 Эти условия прочности можно выразить и через моменты 2 2 расч3 М М к , W расч4 М 2 0,75 М к2 W . По теории прочности Мора р 3 р : 1 с 1 1 К 1 К Mприв M M 2 M К2 p , W W 2 2 где К р , с М прив – приведенный момент по теории прочности Мора Таким образом, расчет вала круглого поперечного сечения на совместное действие изгиба и кручения по форме совпадает с расчетом на прямой изгиб, но в расчетной формуле роль изгибающего момента играет приведенный момент, величина которого зависит от изгибающих и крутящего моментов, а также от принятой теории прочности. Дано: σ = 60МПа = 60 ∙ 106 Па, P = 6кВт = 6 ∙ 103 Вт, ω = 48 рад⁄с, Fr1 = 0,4F1, Fr2 = 0,4F2 Найти: Определить диаметр вала- d Решение: 1) Найдем крутящие моменты: Мк = Мк1 Р [Н ∙ м] 𝜔 6 ∙ 103 = = 0,125[кН ∙ м] = Мк2 48 Мк = 𝐹 ∙ 𝑟 → 𝐹 = Мк 𝑟 , где 𝑟 = 𝐹1 = Мк1 0,125 = = 4,16кН 𝑟1 0,03 𝐹2 = Мк2 0,125 = = 1,31кН 𝑟2 0,095 𝑑 2 𝐹𝑟1 = 0,4 ∙ 𝐹1 = 0,4 ∙ 4,16 = 1,66кН 𝐹𝑟2 = 0,4 ∙ 𝐹2 = 0,4 ∙ 1,31 = 0,52кН 2) Находим вертикальные составляющие: ∑ МА = −𝐹𝑟1 ∙ 𝐴𝐶 + 𝑅𝑏𝑦 ∙ 𝐴𝐵−𝐹𝑟2 ∙ 𝐴𝐷 = 0 −1,66 ∙ 0,12 + 𝑅𝑏𝑦 ∙ 0,24 − 0,52 ∙ 0,32 = 0 𝑅𝑏𝑦 = 1,52кН ∑ М𝐵 = −𝑅𝐴𝑦 ∙ 𝐴𝐵 + 𝐹𝑟1 ∙ 𝐶𝐵 − 𝐹𝑟2 ∙ 𝐵𝐷 = 0 −𝑅𝐴𝑦 ∙ 0,24 + 1,66 ∙ 0,12 − 0,52 ∙ 0,08 = 0 𝑅𝐴𝑦 = 0.66кН Проверка: ∑ 𝑦 = 0 𝑅𝐴𝑦 − 𝐹𝑟1 + 𝑅𝐵𝑦 − 𝐹𝑟2 = 0 0,66 − 1,66 + 1,52 − 0,52 = 0 3) Находим горизонтальные составляющие: ∑ МА = 𝐹1 ∙ 𝐴𝐶 − 𝑅𝐵𝑥 ∙ 𝐴𝐵 − 𝐹2 ∙ 𝐴𝐷 = 0 4,16 ∙ 0,12 − 𝑅𝐵𝑥 ∙ 0,24 − 1,31 ∙ 0,32 = 0 𝑅𝑏𝑥 = 0,33кН ∑ М𝐵 = 𝑅𝐴𝑥 ∙ 𝐴𝐵 − 𝐹1 ∙ 𝐶𝐵 − 𝐹2 ∙ 𝐵𝐷 = 0 𝑅𝐴𝑥 ∙ 0,24 − 4,16 ∙ 0,12 − 1,31 ∙ 0.08 = 0 𝑅𝐴𝑥 = 2,52кН Проверка: ∑ 𝑥 = 0 𝑅𝐴𝑥 − 𝐹1 + 𝑅𝑏𝑥 + 𝐹2 = 0 2,52 − 4,16 + 0,33 + 1,31 = 0 4) Найдем изгибающие моменты в вертикальной плоскости: I. (слева) 0 < 𝑧 ≤ 0,12 М1 = 𝑅𝐴𝑦 ∙ 𝑧 𝑀(0) = 0кН ∙ м М(0,12) = 0,66 ∙ 0,12 ≈ 0,08кН ∙ м II. (слева) 0,12 < 𝑧 ≤ 0,24 М2 = 𝑅𝐴𝑦 ∙ 𝑧 − 𝐹𝑟1 ∙ (𝑧 − 0,12) М(0,12) = 0,66 ∙ 0,12 − 1,66 ∙ (0,12 − 0,12) ≈ 0,08кН ∙ м М(0,24) = 0,66 ∙ 0,24 − 1,66 ∙ (0,24 − 0,12) ≈ −0,04кН ∙ м I. (справа) 0 < 𝑧 ≤ 0,08 М3 = −𝐹𝑟2 ∙ 𝑧 𝑀(0) = 0кН ∙ м М(0,08) = −0,52 ∙ 0,08 ≈ −0,04кН ∙ м 5) Найдем изгибающие моменты в горизонтальной плоскости: I. (слева) 0 < 𝑧 ≤ 0,12 М1 = 𝑅𝐴𝑥 ∙ 𝑧 𝑀(0) = 0кН ∙ м М(0,12) = 2,52 ∙ 0,12 ≈ 0,3кН ∙ м II. (слева) 0,12 < 𝑧 ≤ 0,24 М2 = 𝑅𝐴𝑥 ∙ 𝑧 − 𝐹1 ∙ (𝑧 − 0,12) М(0,12) = 2,52 ∙ 0,12 − 4,16 ∙ (0,12 − 0,12) ≈ 0,3кН ∙ м М(0,24) = 2,52 ∙ 0,24 − 4,16 ∙ (0,24 − 0,12) ≈ 0,1кН ∙ м I. (справа) 0 < 𝑧 ≤ 0,08 М3 = 𝐹2 ∙ 𝑧 𝑀(0) = 0кН ∙ м М(0,08) = 1,31 ∙ 0,08 ≈ −0,1кН ∙ м 6) Находим результирующий изгибающий момент: 𝑀1 = √(𝑀𝑥 )2 + (𝑀𝑦 )2 = √0,32 + 0,082 = 0,31𝐻 ∙ м , в точке С 𝑀2 = √(𝑀𝑥 )2 + (𝑀𝑦 )2 = √0,042 + 0,12 = 0,107𝐻 ∙ м , в точке В Максимальный результирующий момент находится в точке С. Поэтому это сечение является самым опасным. Расчетный момент по пятой теории прочности равен: Мрасч = √(𝑀1 )2 + 0,75 ∙ (𝑀к1 )2 = √0,312 + 0,75 ∙ 0,1252 ≈ 0,33 кН ∙ м Необходимый диаметр вала находим по формуле: 3 Мрасч 0,33 ∙ 103 3 √55 ∙ 10−6 = 0,038м = 38мм 𝑑=√ =√ = 6 0,1 ∙ [𝜎] 0,1 ∙ 60 ∙ 10 3 Ближайшее стандартное значение d = 40 мм Рис 1. Схема вала. Рис 2. Расчетная схема вала, сил действующих на него и эпюр крутящих и изгибающих моментов