Домашнее задание по курсу «Детали машин» №4

реклама

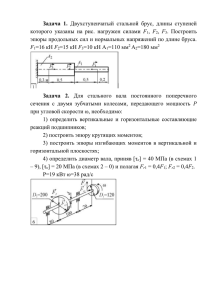

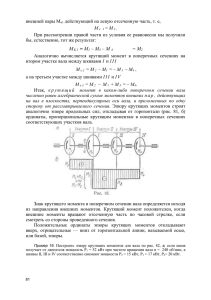

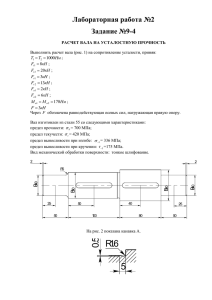

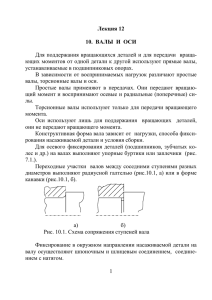

Домашнее задание по курсу «Детали машин» №4 «Проверочный расчет тихоходного вала редуктора» 1. Расчет силовых нагрузок на вал и построение эпюр изгибающих моментов и крутящего момента: 1.1. Расчет силовых нагрузок: 1.1.1. Расчетная схема вала редуктора: Fr RA Fa Ft A C l1 Х d2 RB B l2 FM T2 l3 D 1.1.2. Тангенциальная сила, н: 2 T 2 2 1000 T 2 Ft d2 d2 1.1.3. Радиальная сила, н: Ft tg Fr cos 20 o - угол зацепления; tg 0 , 364 ­ угол наклона зубьев. соs = соs0 = 1 ­ для прямозубой передачи. 1.1.4. Осевая сила, н: Fa Ft tg tgβ = tg0 = 0, поэтому при прямозубом зацеплении осевая сила отсутствует. 1.1.5. Сила реакции в муфте, н: F м 0 , 3 Ft 1.2. Построение эпюр изгибающих моментов и крутящего момента: 1.2.1. Построение эпюр изгибающих моментов в вертикальной плоскости: Fr RA Fa A C l1 Х d2 RB B l2 D l3 Определение опорных реакций от радиальной Fr и осевой Fa сил: M B 0 ; d2 Ray ( l 1 l 2 ) F r l 2 Fa 0; 2 d2 F r l 2 Fa 2 ,н; Ray ( l1 l2 ) MA 0; d Rby ( l 1 l 2 ) F r l 1 Fa 2 0 ; 2 d2 F r l 1 Fa 2 , н. Rby ( l1 l2 ) Проверяем правильность определения реакций: R y 0 ; R ay F r Rby 0 Если реакции найдены правильно, строим эпюру изгибающих моментов от сил радиальной и осевой: М иy R ay l 1 , н м Fr RA Fa A C l1 Миy Х d2 RB B l2 D l3 1.2.2. Построение эпюр изгибающих моментов в горизонтальной плоскости: Ft RA RB A C l1 Х d2 B l2 D l3 Определение опорных реакций от тангенциальной силы Ft: MB 0; Rax l 1 l 2 Ft l 2 0 ; Ft l 2 Rax ,н; l 1 l 2 MA 0; Rbx l 1 l 2 Ft l 1 0 ; Ft l 1 Rbx ,н; l 1 l 2 Rax Rbx Проверяем правильность определения реакций: R x 0 ; R ax Ft Rbx 0 Если реакции найдены правильно, строим эпюру изгибающих моментов от тангенциальной силы: М их R aх l 1 , н м Ft RA RB A C l1 Мих Х d2 B l2 D l3 1.2.3. Построение суммарной эпюры изгибающего момента от действия тангенциальной, радиальной и осевой сил: 2 2 M И M их M иу ,н м Fr Fa Ft A C l1 МИ Х d2 B l2 D l3 1.2.4. Построение эпюры изгибающих моментов от действия силы FМ: На консольном участке вала находится полумуфта, которая нагружает вал дополнительно поперечной силой . RA FМ RB A C l1 Х B l2 D l3 Определение опорных реакций от действия силы FМ : MA 0; RbM l 1 l 2 F M ( l 1 l 2 l 3 ) 0 ; FM ( l 1 l 2 l 3 ) RbМ ,н; l 1 l 2 Меняем направление реакции в точке В MB 0; RaM l 1 l 2 F M l 3 0 ; FM l 3 RaМ ,н; l 1 l 2 Проверяем правильность определения реакций: R М 0 , R aM RbM F M 0 Если реакции найдены правильно, строим эпюру изгибающих моментов от действия силы реакции в муфте: M ИM R aM ( l 1 l 2 ), н м RA A C l1 МИМ FМ RB Х B l2 D l3 1.2.5. Построение суммарной эпюры изгибающих моментов от действия всех сил: M И M И М ИМ , н м Fr RA Fa Ft A C l1 МИ Х d2 RB FM B l2 D l3 1.2.6. Построение эпюры крутящего момента: A C Х B l2 l1 Т2 l3 T2 D Сводная эпюра изгибающих и крутящих моментов 2. Уточненный расчет тихоходного вала редуктора Уточненный расчет выполняют, как проверочный для определения расчетного коэффициента запаса прочности: SП S S 2 S 2 S =? Расчетный коэффициент запаса прочности определяют в опасном сечении. Опасным считается сечение вала, для которого коэффициент запаса прочности имеет наименьшее значение, оно может не совпадать с сечением, где возникают наибольший изгибающий и крутящий моменты, поэтому следует проверять все опасные сечения. S П 1 ,5 4 Опасные сечения в точках С и Е 2.1. Проверка прочности сечения в точке С: Дано: dз.к.= … МиΣС= … Т2 = … b=… t1 = … В=… т =… τТ =… -1 =… τ-1 =… Напряжения изгиба изменяются по симметричному циклу, напряжения кручения – по отнулевому (пульсирующему) циклу: 2.1.1. Моменты сопротивления валов при изгибе Wи.нетто и кручении Wк.нетто в сечении ослабленном шпоночным пазом определяются: W и .нетто W к .нетто 3 d з .к 32 b t 1 d з .к t 1 , мм 3 2 d з .к 2 d з3.к b t 1 d з .к t 1 2 3 , мм 16 2 d з .к 2.1.2. Коэффициенты концентрации напряжений при изгибе К и кручении К вала, ослабленного шпоночным пазом определяются: 2.1.3. Масштабные факторы при изгибе и кручении для углеродистых сталей определяются из таблицы, в соответствии с пределом прочности и диаметром вала в данном сечении. 2.1.4. Коэффициент β, зависящий от степени шероховатости поверхности (способ обработки) определяется по таблице, для качественных поверхностей способ обработки шлифование: 2.1.5. Коэффициенты, зависящие от соотношения пределов выносливости при симметричном и пульсирующем циклах напряжений ψ и ψ , выбирают в соответствии с маркой материала: 0 ,15 - углеродистая сталь σв = 350…550МПа, 0 , 2 - углеродистая сталь σв = 650…750 МПа, 0 , 25...0 , 3 - легированная сталь, 0 ,05 - углеродистая сталь, 0 ,1 - легированная сталь, 2.1.6. Определяем коэффициент запаса прочности в сечении С : Коэффициент запаса прочности по нормальным напряжениям: 1 S k a ср . Коэффициент запаса прочности по касательным напряжениям: S 1 k a ср . Коэффициент запаса прочности в сечении С : SП S S 2 S 2 S Расчетное значение коэффициента запаса прочности сравниваем с допускаемым , если условие выполняется, тогда прочность вала в данном сечении обеспечена. По результатам расчета делаем вывод. 2.2. Проверка прочности сечения в точке Е: Дано: dп= … r= МиΣЕ= … Т2 = … В=… т =… τТ =… -1 =… τ-1 =… Определение МиΣЕ : r 0 ,4 d з .к . d п A C Х lст. МиΣЕ МИ l2 B D Напряжения изгиба изменяются по симметричному циклу, напряжения кручения – по отнулевому (пульсирующему) циклу: 2.2.1. Моменты сопротивления валов при изгибе Wи.нетто и кручении Wк.нетто для сплошного круглого сечения определяются : 2.2.2. Коэффициенты концентрации напряжений при изгибе К и кручении К вала, с галтелью определяются: 2.2.3. Масштабные факторы при изгибе и кручении для углеродистых сталей определяются из таблицы, в соответствии с пределом прочности и диаметром вала в данном сечении. 2.2.4. Коэффициент β, зависящий от степени шероховатости поверхности (способ обработки) определяется по таблице, для качественных поверхностей способ обработки шлифование: 2.2.5. Коэффициенты, зависящие от соотношения пределов выносливости при симметричном и пульсирующем циклах напряжений ψ и ψ , выбирают в соответствии с маркой материала: 0 ,15 - углеродистая сталь σв = 350…550МПа, 0 , 2 - углеродистая сталь σв = 650…750 МПа, 0 , 25...0 , 3 - легированная сталь, 0 ,05 - углеродистая сталь, 0 ,1 - легированная сталь, 2.2.6. Определяем коэффициент запаса прочности в сечении Е : Коэффициент запаса прочности по нормальным напряжениям: 1 S k a ср . Коэффициент запаса прочности по касательным напряжениям: S 1 k a ср . Коэффициент запаса прочности в сечении Е : SП S S 2 S 2 S Расчетное значение коэффициента запаса прочности сравниваем с допускаемым , если условие выполняется, тогда прочность вала в данном сечении обеспечена. По результатам расчета делаем вывод. Предельные отклонения размеров отверстий и валов (по ГОСТ 2546-82) и колец подшипников качения класса точности О (по СТ СЭВ 773-77).