Технические измерения в машино

реклама

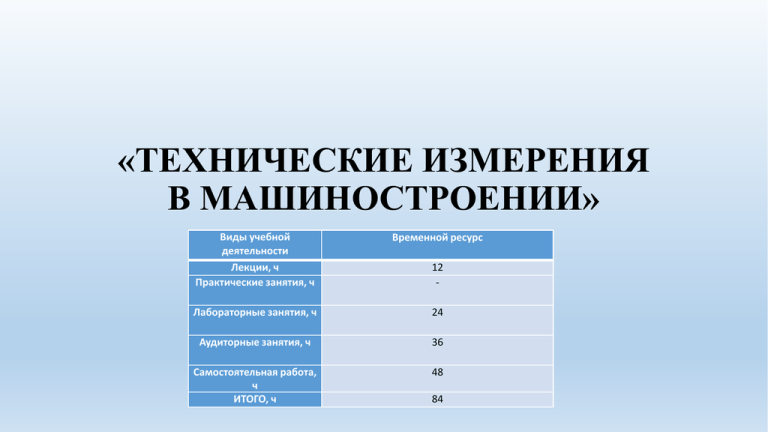

«ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ В МАШИНОСТРОЕНИИ» Виды учебной деятельности Лекции, ч Практические занятия, ч Временной ресурс Лабораторные занятия, ч 24 Аудиторные занятия, ч 36 Самостоятельная работа, ч ИТОГО, ч 48 12 - 84 Основная литература: • Сергеев, Алексей Георгиевич Метрология, стандартизация и сертификация : учебник для вузов / А. Г. Сергеев, В. В. Терегеря. — Москва: Юрайт ИД Юрайт, 2010. — 821 с.: ил.: 22 см.. — Основы наук. — Библиографический указатель: с. 815-820. — Нормативно-правовые документы: с. 790-799. — Терминологический словарь: с. 768-782. — Аббревиатуры: с. 783-788.. — ISBN 978-5-9916-0160-3. — ISBN 978-59692-0247-4. • Радкевич, Яков Михайлович Метрология, стандартизация и сертификация : учебник для вузов / Я. М. Радкевич, А. Г. Схиртладзе, Б. И. Лактионов. — 4-е изд., стер.. — Москва: Высшая школа, 2010. — 791 с.: ил.. — Технология, оборудование и автоматизация машиностроительных производств. — Библиогр.: с. 777-780.. — ISBN 978-5-06-006177-2. • Гончаров, Анатолий Артемьевич Метрология, стандартизация и сертификация : учебное пособие для вузов / А. А. Гончаров, В. Д. Копылов. — 6-е изд., стер.. — Москва: Академия, 2008. — 240 с.: ил.. — Высшее профессиональное образование. Строительство. — Библиогр.: с. 236-237.. — ISBN 978-5-7695-5056-0. Дополнительная литература: • Высокие технологии размерной обработки в машиностроении : учебник / А. Д. Никифоров [и др.]. — Москва: Высшая школа, 2007. — 327 с.: ил.. — Для высших учебных заведений. — Библиогр.: с. 324.. — ISBN 978-5-06-005546-7. • Мышелов, Евгений Павлович Введение в метрологию, стандартизацию и сертификацию качества : учебное пособие / Е. П. Мышелов; Московский авиационный институт (МАИ). — Москва: Красанд, 2010. — 221 с.: ил.. — Библиогр.: с. 202-203.. — ISBN 978-5-396-00117-6. • образование. Строительство. — Библиогр.: с. 236-237.. — ISBN 978-5-7695-5056-0. • Метрология, стандартизация и сертификация : учебник для вузов / А. И. Аристов [и др.]. — 4-е изд., стер.. — Москва: Академия, 2008. — 384 с.: ил.. — Высшее профессиональное образование. Машиностроение. — Список литературы: с. 377-379. — Нормативно-правовые акты: с. 372-376.. — ISBN 978-5-7695-5776-7. • Метрология, стандартизация и сертификация в машиностроении : учебник / С. А. Зайцев [и др.]. — 2-е изд., испр.. — Москва: Академия, 2011. — 282 с.: ил.. — Среднее профессиональное образование. Машиностроение. — Библиогр.: с. 278-279.. — ISBN 978-5-7695-8470-1. Дополнительная литература: • Червач, Юрий Борисович Метрология, стандартизация и сертификация [Электронный ресурс] : учебное пособие / Ю. Б. Червач; Национальный исследовательский Томский политехнический университет (ТПУ). — 1 компьютерный файл (pdf; 406 KB). — Томск: Изд-во ТПУ, 2010. — Заглавие с титульного экрана. — Электронная версия печатной публикации. — Доступ из корпоративной сети ТПУ. — Системные требования: Adobe Reader.. • Схема доступа: http://www.lib.tpu.ru/fulltext2/m/2011/m213.pdf • Никифоров, Анатолий Дмитриевич Метрология, стандартизация и сертификация : учебное пособие для среднего профессионального образования / А. Д. Никифоров, Т. А. Бакиев. — 4-е изд., перераб. . — Москва: Высшая школа, 2010. — 430 с.: ил.. — Библиогр.: с. 426.. — ISBN 978-5-06-006203-8. Лекция 1. (1-й час) Введение. Основные термины и определения технических измерений. Классификация методов измерения и контроля. Основные параметры средств измерения и контроля. Конструкция и устройство универсальных средств измерения. Плоскопараллельные концевые меры длины. Введение. • Современное машиностроение можно характеризовать как взаимозаменяемое производство, отличающееся высокой производительностью и точностью изготовления. При взаимозаменяемом производстве сопрягаемые поверхности деталей изготовляются часто не только разными людьми, но и на разных станках, в разных цехах, а иногда даже в разных городах и странах и в разное время. • Такие возможности взаимозаменяемого производства обеспечиваются как наличием соответствующей документации, станков, приспособлений и режущего инструмента, так и наличием соответствующих измерительных средств, обеспечивающих измерение с необходимой точностью в разных местах, разными операторами, с заданной производительностью. • Основным видом измерений, осуществляемых в машиностроении, является измерение линейных и угловых размеров • В машиностроении 90-95% всех измерений приходится электромашиностроении этот вид измерений составляет около 80%. на измерение линейных размеров. В • Предлагаемое учебное пособие призвано способствовать решению этой важной задачи при изучении дисциплины «Технические измерения в машиностроении» студентами, обучающимися по направлению магистерской подготовки 150700» Машиностроение». Основные термины и определения технических измерений. • Метрология - наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности. • Таким образом, метрология включает три взаимосвязанные проблемы: реализация процессов измерения; обеспечение их единства; методы и средства измерений. • Основными задачами метрологии согласно РМГ 29-99 являются: установление единиц физических величин; установление государственных эталонов и образцовых средств измерений; разработка теории, методов и средств измерения и контроля; обеспечение единства измерений; разработка методов оценки измерения и контроля; погрешностей, состояния средств разработка методов передачи размеров единиц от эталонов или образцовых средств измерений рабочим средствам измерений. • Основными задачами метрологии согласно РМГ 29-99 являются: установление единиц физических величин; установление государственных эталонов и образцовых средств измерений; разработка теории, методов и средств измерения и контроля; обеспечение единства измерений; разработка методов оценки измерения и контроля; погрешностей, состояния средств разработка методов передачи размеров единиц от эталонов или образцовых средств измерений рабочим средствам измерений. Классификация методов измерения и контроля. • Измерение - процесс нахождения значения физической величины опытным путем с помощью средств измерения. • Результатом процесса является значение физической величины Q = qU , где q - числовое значение физической величины в принятых единицах; U - единица физической величины. Значение физической величины Q, найденное при измерении, называют действительным. • Принцип измерений - физическое явление или совокупность физических явлений, положенных в основу измерений. Например, измерение массы тела при помощи взвешивания с использованием силы тяжести, пропорциональной массе, измерение температуры с использованием термоэлектрического эффекта. • Метод измерений - совокупность приемов использования принципов и средств измерений. • Средствами измерений (СИ) являются используемые технические средства, имеющие нормированные метрологические свойства. • Существует различные виды измерений. Классификацию видов измерения проводят, исходя из характера зависимости измеряемой величины от времени, вида уравнения измерений, условий, определяющих точность результата измерений и способов выражения этих результатов. По характеру зависимости измеряемой величины от времени измерения выделяют статические и динамические измерения. • Статические - это измерения, при которых измеряемая величина остается постоянной во времени. Такими измерениями являются, например, измерения размеров изделия, величины постоянного давления, температуры и других величин. • Динамические - это измерения, в процессе которых измеряемая величина изменяется во времени, например, измерение давления и температуры при сжатии газа в цилиндре двигателя. По способу получения результатов, определяемому видом уравнения измерений, выделяют прямые, косвенные, совокупные и совместные измерения. • Прямые - это измерения, при которых искомое значение физической величины находят непосредственно из опытных данных. Прямые измерения можно выразить формулой Q = X, где Q - искомое значение измеряемой величины, а X - значение, непосредственно получаемое из опытных данных. Примерами таких измерений являются: измерение длины линейкой или рулеткой, измерение диаметра штангенциркулем или микрометром, измерение угла угломером, измерение температуры термометром и т.п. • Косвенные - это измерения, при которых значение величины определяют на основании известной зависимости между искомой величиной и величинами, значения которых находят прямыми измерениями. Таким образом, значение измеряемой величины вычисляют по формуле Q = F(x1, x2 ... xN), где Q - искомое значение измеряемой величины; F - известная функциональная зависимость, x1, x2, … , xN - значения величин, полученные прямыми измерениями. Примеры косвенных измерений: определение объема тела по прямым измерениям его геометрических размеров, нахождение удельного электрического сопротивления проводника по его сопротивлению, длине и площади поперечного сечения, измерение среднего диаметра резьбы методом трёх проволочек и т.д. Косвенные измерения широко распространены в тех случаях, когда искомую величину невозможно или слишком сложно измерить прямым измерением. Встречаются случаи, когда величину можно измерить только косвенным путём, например размеры астрономического или внутриатомного порядка. • Совместные - это измерения, производимые одновременно двух или нескольких разноименных величин для нахождения функциональной зависимости между ними. Примерами совместных измерений являются определение длины стержня в зависимости от его температуры или зависимости электрического сопротивления проводника от давления и температуры • Совокупные - это такие измерения, при которых значения измеряемых величин определяют по результатам повторных измерений одной или нескольких одноименных величин при различных сочетаниях мер или этих величин. Значение искомой величины определяют решением системы уравнений, составляемых по результатам нескольких прямых измерений. Примером совокупных измерений является определение массы отдельных гирь набора, то есть проведение калибровки по известной массе одной из них и по результатам прямых измерений и сравнения масс различных сочетаний гирь. Рассмотрим пример совокупных измерений, который заключается в проведении калибровки разновеса, состоящего из гирь массой 1, 2, 2*, 5, 10 и 20 кг. Ряд гирь (кроме 2*) представляет собой образцовые массы разного размера. Звездочкой отмечена гиря, имеющая значение, отличное от точного значения 2 кг. Калибровка состоит в определении массы каждой гири по одной образцовой гире, например по гире массой 1 кг. Меняя комбинацию гирь, проведем измерения. Составим уравнения, где цифрами обозначим массу отдельных гирь, например 1обр обозначает массу образцовой гири в 1 кг, тогда: 1 = 1обр + a; 1 + 1обр = 2 + b; 2* = 2 + c; 1 + 2 + 2* = 5 + d и т.д. Дополнительные грузы, которые необходимо прибавлять к массе гири указанной в правой части уравнения или отнимать от неё для уравновешивания весов, обозначены a, b, c, d . Решив эту систему уравнений, можно определить значение массы каждой гири Основные параметры средств измерения и контроля. • Длина деления шкалы а– расстояние между осями (или центрами) двух соседних отметок шкалы. • Цена деления шкалы с– разность значений величины, соответствующих двум соседним отметкам шкалы. • Чувствительность прибора определяется отношением сигнала на выходе прибора к вызывающему его изменению измеряемой величины. • Абсолютную чувствительность прибора определяют по формуле: S= a/c. • При измерениях длин чувствительность прибора является безразмерной величиной и называется также передаточным отношением прибора. • Начальное и конечное значения шкалы- наименьшее и наибольшее значения измеряемой величины, указанные на шкале. • Диапазон показаний– область значений измеряемой величины, для которой нормированы допускаемые погрешности прибора. • Предел измерений– наибольшее и наименьшее значения диапазона измерений. • Вариация показаний– разность показаний прибора в одной и той же точке диапазона измерений при плавном подходе к ней со стороны меньших и больших значений измеряемой величины. • Стабильность средства измерений– качество средства измерений, отображающее неизменность во времени его метрологических свойств. • Измерительное усилие прибора– сила, создаваемая прибором при контакте с изделием и действующая по линии измерения. Оно обычно вызывается пружиной, обеспечивающей контакт чувствительного элемента прибора, например, измерительного наконечника, с поверхностью измеряемого объекта. При деформации пружины происходит изменение усилия: разность между наибольшим и наименьшим значениями – максимальное колебание измерительного усилия. Конструкция и устройство универсальных средств измерения. Конструкция и устройство: • штангенинструментов • микрометрических инструментов • индикаторных головок • нутромеров • оптико-механических средств • оптических и других устройств Плоскопараллельные концевые меры длины. • Плоскопараллельные концевые меры длины представляют собой наборы параллелепипедов (пластин и брусков) из стали длиной до 1000 мм или твердого сплава длиной до 100 мм с двумя плоскими взаимно параллельными измерительными поверхностями (ГОСТ 9038- 90). Они предназначены для непосредственного измерения линейных размеров, а также передачи размера единицы длины от первичного эталона концевым мерам меньшей точности. • Концевые меры используются для поверки, градуировки и настройки измерительных приборов, инструментов, станков и др. Благодаря способности к притираемости (т. е. сцеплению), обусловленной действием межмолекулярных сил притяжения, концевые меры можно собирать в блоки нужных размеров, которые не распадаются при перемещениях. Наборы составляют из различного числа концевых мер (от 2 до 112 штук). • Концевые меры изготовляют следующих классов точности: 00; 01; 0; 1; 2; 3 - из стали: 00; 0; 1; 2 и 3 - из твердого сплава. К каждому набору прилагают паспорт по ГОСТ 2.601- 95, включающий инструкцию по эксплуатации. Из четырех-пяти мер с градацией от 0,001 до 100 мм выпускаемых наборов можно составлять нужные блоки. • Концевые меры предназначены для использования в качестве: рабочих мер для регулировки и настройки показывающих измерительных приборов и для непосредственного измерения линейных размеров промышленных изделий; образцовых мер для передачи размера единицы длины от первичного эталона концевым мерам меньшей точности и для поверки и градуировки измерительных приборов. Лекция 1. (2-й час) Штангенинструменты. Измерительные средства с корпусом в виде скобы. Измерительные средства для измерения охватывающих размеров. Измерительные средства с электрическим преобразованием. Измерительные средства с пневматическим преобразованием. Измерительные средства с оптико-механическим преобразованием. Оптические измерительные средства. Штангенинструменты • Штангенинструменты- это обобщенное название средств разметки и измерений наружных и внутренних размеров. Штангенинструменты представляют собой показывающие приборы прямого действия, у которых размер изделия определяется по положению измерительной рамки, перемещающейся вдоль штанги со штриховой шкалой. • Штангенинструменты изготавливают: с отчетом по нониусу, цена деления которого составляет0,1 мм или 0,05 мм; • с отчетом по круговой шкале, цена деления которой равна0,02 мм или 0,05 мм(для штангенциркулей допускается– 0,1 мм); • с цифровым отчетным устройством с шагом дискретности0,01 мм. • Штангенинструменты с отсчетом показаний по нониусу просты по конструкции и наиболее распространены на производстве. • К основным штангенинструментам относятся штангенциркули, штангенглубиномеры, штангенрейсмасы и штангензубомеры. Измерительные средства с корпусом в виде скобы. • Конструкции микрометров разнообразны. ГОСТ6507 устанавливает следующие типы микрометров: • МК– микрометры гладкие для измерения наружных размеров изделий; • МЛ– микрометры листовые с циферблатом для измерения толщины листов и лент; • МТ– микрометры трубные для измерения толщины стенок труб с внутренним диаметром от12 мм и более; • МЗ– микрометры зубомерные для измерения длины общей нормали; • МГ– микрометрические головки для измерения перемещения; • МП– микрометры для измерения толщины проволоки. • Кроме того, по ГОСТу4380 выпускают микрометры со вставками (МВ), предназначенные для измерения резьбы и мягких материалов; по ГОСТу11195 – микрометры настольные(МГ) и по ГОСТу4381 – микрометры рычажные(МР). Измерительные средства для измерения охватывающих размеров. • Микрометрические нутромеры предназначены для измерения внутренних размеров от50 до6 000 мм. • Нутромеры изготавливаются с пределами измерения50 – 75; 75 – 175; 75 – 600; 150 – 1 250; 600 – 2 500; 1 250 – 4 000 и2 500 – 6 000 мм. • Нутромеры с верхним пределом измерения до2 500 мм изготавливаются с микрометрической головкой, а свыше2 500 мм – с микрометрической головкой, оснащенной индикатором часового типа класса точности 0, по ГОСТ 577. • В комплект микрометрического нутромера кроме набора удлинителей входит и мерная скоба для настройки нутромера на ноль. • Микрометрическую головку настраивают на начальное значение шкалы с помощью установочных скоб. После установки нуля микрометрическую головку свинчивают с удлинителями до требуемого размера. • В последнее время начали выпускать различные по конструкции и принципу действия микрометрические нутромеры как с отсчетным устройством по шкалам стебля и барабана, так и цифровым отсчетным устройством. Измерительные средства с оптико-механическим преобразованием. • Оптико–механические приборы предназначены для высокоточных измерений размеров изделий и отклонений от правильной геометрической формы. В их механизме сочетаются оптические и механические измерительные системы. • Оптико–механические приборы разнообразны по назначению и принципу действия как оптической, так и механической измерительных систем. К ним относятся оптикаторы, оптиметры, длиномеры, измерительные машины, измерительные микроскопы и проекторы. В измерительном механизме оптикаторов и оптимеров сочетаются механический и оптический рычаг, поэтому такие приборы иногда называют рычажно–оптическими. Оптические измерительные средства. • Оптическая система– совокупность оптических узлов и деталей (линз, призм, зеркал, объективов, окуляров и т.п.), предназначенная для формирования пучков световых лучей. В измерительных приборах используются основные свойства оптических систем: • возможность получить действительные и мнимые увеличенные изображения шкал приборов или объектов измерения с помощью линз; • пропорциональность углов поворота зеркал и отраженных от него лучей; • дисперсия света; • интерференция света и др. Лекция 2. (1-й час) • Выбор универсальных средств измерения при контроле деталей. Предельная погрешность измерения и ее составляющие. Влияние погрешности измерения на результаты разбраковки. Допускаемая погрешность измерения. Методика выбора универсальных средств измерения Выбор универсальных средств и методов измерения при контроле деталей. • При выборе средств измерений по точности определяют суммарную погрешность измерения и сравнивают ее с допустимой • Δ∑= Δм+ Δси+ Δусл+ Δо ≤ Δд, (1.11) • где Δм– предельная погрешность метода измерения; Δси – предел допускаемой погрешности используемых средств измерений; Δусл – предельная погрешность, обусловленная влиянием внешних факторов; Δо – предельная погрешность оператора; Δд– допускаемая погрешность измерения. • Если контроль осуществляется абсолютно точными средствами измерений, все изделия, находящиеся в поле допуска, были бы признаны годными, а те изделия, у которых измеряемый параметр превышает допуск, были признаны негодными. • Из-за существования погрешности измерений при контроле часть негодных изделий будет признана годными(брак контроля2-ого рода), а часть годных изделий– негодными(брак контроля1-ого рода). • В случае, когда сведения о точности технологического процесса отсутствуют, но известен допуск контролируемого параметра, руководствуются масштабами производства контролируемых параметров, требованиями к их качеству, количеством контролируемых параметров и т.п. и оценивают допустимые значения брака контроля1ого и2-ого рода. • Воспользовавшись таблицей, приведенной в ГОСТ8.051, находят отношение среднего квадратичного отклонения погрешности измерений к допуску на контролируемый параметр. Зная допуск, находят среднее квадратичноеотклонение S, по которому определяют допустимую погрешность измерения Δд=2S. • Метод измерения представляет собой совокупность приемов применения средств измерений и характеризуется совокупностью тех физических явлений, на которых основаны измерения. • Наибольшее распространение получил метод непосредственной оценки, при которой измеряемую величину определяют непосредственно по отсчетному устройству средств измерений. Метод прост, не требует особых действий оператора и дополнительных вычислений. Основное внимание при измерениях этим методом уделяется используемым средствам измерений, т.к. они служат основными источниками погрешности измерений. • Если необходимо выполнить точное измерение, применяют дифференцированный или нулевой метод. Эти методы являются разновидностью метода сравнения с мерой. Для них характерно существования высокоточной меры. Погрешность этих методов характеризуется в основном погрешностью используемой меры. Методика выбора универсальных средств измерения. • • • • • • • • • • • • Выбор средств измерения и контроля предусматривает решение вопросов, связанных: с выбором организационно-технических форм контроля, целесообразности контроля данных параметров, производительности этих средств. Одну и ту же метрологическую задачу можно решить с помощью различных измерительных средств, имеющих разную стоимость и разные метрологические характеристики. Совокупность метрологических, эксплуатационных и экономических показателей должна рассматриваться во взаимной связи. Метрологическими показателями, которые в первую очередь необходимо учитывать, являются: предельная погрешность, цена деления шкалы, измерительное усилие, пределы измерения Эксплуатационными и экономическими показателям являются: стоимость и надежность измерительных средств, продолжительность работы до ремонта, время, затрачиваемое на настройку и процесс измерения, масса, габаритные размеры и др. В большинстве случаев, чем выше требуемая точность средства измерения, тем оно массивнее и дороже, тем выше требования, предъявляемые к условиям его использования. Лекция 2. (2-й час) • Калибры и шаблоны. Методы и средства измерения резьбы. Методы и средства измерения угловых размеров. Методы и средства контроля волнистости и шероховатости поверхности. Методы и средства контроля отклонений формы и расположения поверхностей деталей. Средства автоматизации измерения и контроля изделий Калибры и шаблоны. Калибры - это бесшкальные контрольные инструменты, служащие для установления годности детали. При контроле детали калибрами первый этап контроля практически не наблюдается. Вторичная информация позволяет принять решение и отнести деталь к годной или бракованной продукции. По методу контроля калибры делят на нормальные и предельные: • Нормальные калибры представляют собой шаблоны для контроля деталей сложной формы. Они копируют размер и форму контролируемого изделия и применяются, как правило, для контроля деталей сложной формы. • Предельные калибры воспроизводят размеры, соответствующие верхней и нижней границам поля допуска изделий. В этом случае один калибр является проходным, а другой- непроходным. По полноте охвата контролем калибры делятся на комплексные и дифференциальные: • Комплексные калибры предназначены для проверки нескольких размеров изделий. • Дифференциальные(простые) калибры предназначены– для одного размера. По назначению калибры делят на рабочие и контрольные: • Рабочими калибрами контролируют детали в процессе их изготовления. Ими пользуются рабочие и контролеры ОТК. • Контрольные калибры служат для контроля рабочих калибров-скоб в процессе их изготовления и эксплуатации. Методы и средства измерения резьбы. • Комплексный контроль резьбовых изделий • Контроль калибрами • Поэлементный контроль резьбы • Средства измерения и контроля резьбы Методы и средства измерения угловых размеров. • В практике распространены три основных метода измерения углов деталей. К ним относятся: • метод сравнения с жесткими контрольными инструментами угловыми мерами, угольниками, конусными калибрами и шаблонами; • абсолютный гониометрический метод, основанный на использовании приборов с угломерной шкалой; • косвенный тригонометрический метод, который заключается в определении линейных размеров, связанных с измеряемым углом тригонометрической функцией. • Призматические меры плоского угла • Призматические меры плоского угла • Калибры для измерения конусов инструментов нормальные : калибры-пробки и калибры втулки • Угломеры с нониусом • Квадрант оптический • Угломер маятниковый • Оптическая делительная головка • Тригонометрические средства и методы измерения углов Методы и средства контроля волнистости и шероховатости поверхности. • 1. Визуальный. Величину шероховатости устанавливают сравнивая контролируемую поверхность с поверхностью образцов (эталонов). • 2. Оптический. Величину шероховатости измеряют на оптических приборах методом интерференции или светового сечения. • 3. Щуповой. На специальных приборах профилометрах или профилографах с помощью щупа воспроизводят профиль поверхности. Шероховатость определяют по шкале прибора, цифровому табло или по профилограмме, записанной на ленте(по любому критерию) Методы и средства контроля отклонений формы и расположения поверхностей деталей. • Поверочные линейки • Поверочные и разметочные плиты • Измерительные уровни • Гидростатические уровни • Оптическая линейка • Кругломеры Средства автоматизации измерения и контроля изделий. • Автоматический контроль – это контроль изделия и (или) технологического процесса, при котором управление процессом осуществляется без непосредственного участия человека. Контроль может осуществляться путем оценки каждого в отдельности элемента контролируемого объекта (элементный контроль) или одновременной оценки комплекса элементов, определяющих его качество (комплексный контроль). • Пассивная система автоматического контроля (САК) осуществляется без участия оператора, все операции автоматизированы. • Автоматический контроль устанавливает соответствие между состоянием объекта контроля и заданной нормой. Автоматический контроль освобождает человека от утомительных рутинных операций. При автоматическом контроле отклонения за пределы установленной нормы вызывают предупредительный, аварийный или другие сигналы. • Система автоматического контроля (САК) – это комплекс устройств, осуществляющих автоматический контроль одной или нескольких измеряемых величин, требующие значительной обработки измерительной информации для суждения об отклонении от установленной нормы и принятия решения: «соответствует норме – не соответствует норме». • В подавляющем большинстве случаев САК совмещают функции контроля и измерения являются контрольноизмерительными, т.е. осуществляют также процесс измерения с формированием результата в виде численного значения измеряемой величины. • Пассивные системы автоматического контроля • Пассивные САК предназначены для высокопроизводительного контроля качества изделий на различных стадиях изготовления. Область их применения огранивается высококачественным приемочным контролем и сортировкой изделий на размерные группы. Применение пассивных САК резко снижает количество работников, осуществляющих технологический контроль на производстве. Однако результаты контроля не используются для непосредственного воздействия на технологический процесс • Активные системы автоматического контроля (САК) • Активные САК осуществляют управление и регулирование производственного процесса, освобождая оператора от выполнения этих функций и обеспечивая заданную точность обработки. • Активные САК могут осуществлять контроль измеряемой величины до начала технологического процесса (контроль припуска), в течение технологического процесса, после окончания технологического процесса (подналадка и разбраковка). Активные САК встроены в технологическое оборудование, благодаря чему поддерживают на заданном уровне основные показатели выпускаемой продукции. В противоположность пассивным САК, результаты активной САК непосредственно воздействуют на технологический процесс, способствуя предотвращению выпуска некондиционной продукции и существенно повышая производительность. Лекция 3. (2 часа) • Общие понятия и погрешности измерения и погрешности измерительного средства. Систематические и случайные погрешности. Числовые характеристики и законы распределения случайной погрешности измерения. Общие понятия и погрешности измерения и погрешности измерительного средства. • Погрешность измерения – отклонение результата измерения от истинного значения измеряемой величины. • Точность измерения зависит от погрешностей возникающих в процессе их проведения. • Абсолютная погрешность измерения - разность между значением величины, полученным при измерении, и ее истинным значением, выражаемая в единицах измеряемой величины. • Относительная погрешность измерения - отношение абсолютной погрешности, измерения к истинному значению измеряемой величины. • Систематическая погрешность измерения - составляющая погрешности измерения, остающаяся постоянной или изменяющаяся по определенному закону при повторных измерениях одной и той же величины. Систематическая погрешность может быть исключена с помощью поправки. • Случайная погрешность - составляющая погрешности измерения, изменяющаяся при повторных измерениях одной и той же величины случайным образом. • Грубая погрешность измерения - погрешность, значение которой существенно выше ожидаемой. Систематические и случайные погрешности. • Систематическая погрешность измерения - составляющая погрешности измерения, остающаяся постоянной или изменяющаяся по определенному закону при повторных измерениях одной и той же величины. Систематическая погрешность может быть исключена с помощью поправки. • Случайная погрешность составляющая погрешности измерения, изменяющаяся при повторных измерениях одной и той же величины случайным образом. Числовые характеристики и законы распределения случайной погрешности измерения. • Обработка результатов измерений статистическими методами применяется на практике для решения следующих задач: • определение погрешности средств измерений; • определение соответствия параметров технологического процесса заданной точности изделия; • установление технологического допуска при обработке; • определение точностных характеристик установочных и выборочных партий деталей, с целью контроля и управления качеством продукции; • установление рассеяния показателей качества однотипных изделий и др. Лекция 4. (2 часа) • Определение вероятности процента деталей в партии, имеющей погрешности в заданном интервале размеров. Обработка результатов измерений для определения погрешности контроля. Составляющие погрешности измерения. Определение вероятности процента деталей в партии, имеющей погрешности в заданном интервале размеров. • Точность средств измерения и контроля оказывает влияние на использование табличного допуска T на изготовление детали, как бы уменьшая его (рис. 3.1, а). Если представить, что измерительное средство идеально, т.е. не имеет погрешностей и настроено на границы поля допуска E1 и E2, то допуск T оставался бы постоянным. • В действительности всегда возникает метрологическая погрешность измерения ±мет, поэтому во избежание пропуска бракованной детали и признание её ошибочно годной, необходимо уменьшить допуск T до значения технологического допуска Tr = T - 4мет(рис. 3.2,б). Вариант, соответствующий настройке прибора на предельное значение погрешности мет, т. е. на границы поля допуска и , уменьшает производственный допуск и, следовательно, увеличивает стоимость изготовления изделия. Снижение стоимости изготовления может быть достигнуто либо путём уменьшения метрологической погрешности мет, либо путём смещения настройки, т.е. установления приемочных границ вне поля допуска (рис. 3.1, г). Таким образом, допуск расширится до гарантированного значения Tr. Действительное сочетание погрешностей измерения и измеряемого параметра является событием случайным. Варианты расположения приёмочных границ по отношению к полю допуска • В действительности всегда возникает метрологическая погрешность измерения ±мет, поэтому во избежание пропуска бракованной детали и признание её ошибочно годной, необходимо уменьшить допуск T до значения технологического допуска Tr = T - 4мет(рис. 3.2,б). Вариант, соответствующий настройке прибора на предельное значение погрешности мет, т. е. на границы поля допуска и , уменьшает производственный допуск и, следовательно, увеличивает стоимость изготовления изделия. Снижение стоимости изготовления может быть достигнуто либо путём уменьшения метрологической погрешности мет, либо путём смещения настройки, т.е. установления приемочных границ вне поля допуска (рис. 3.1, г). Таким образом, допуск расширится до гарантированного значения Tr. Действительное сочетание погрешностей измерения и измеряемого параметра является событием случайным. Обработка результатов измерений для определения погрешности контроля. • Обработка результатов измерений статистическими методами применяется на практике для решения следующих задач: • определение погрешности средств измерений; • определение соответствия параметров технологического процесса заданной точности изделия; • установление технологического допуска при обработке; • определение точностных характеристик установочных и выборочных партий деталей, с целью контроля и управления качеством продукции; • установление рассеяния показателей качества однотипных изделий и др. Составляющие погрешности измерения. • Инструментальная погрешность - составляющая погрешности измерения, зависящая от погрешностей применяемых средств. Эти погрешности определяются качеством изготовлении самих измерительных приборов. • Погрешность метода измерения - составляющая погрешности измерения, вызванная несовершенством метода измерений. • Погрешность настройки - составляющая погрешности измерения, возникающая из-за несовершенства осуществления процесса настройки. • Погрешность отсчёта - составляющая погрешности измерения, вызванная недостаточно точным считыванием показаний средств измерений. Погрешность возникает из-за видимого изменения относительных положений отметок шкалы вследствие перемещения глаза наблюдателя - погрешность параллакса. • Погрешность поверки - составляющая погрешности измерений, являющаяся следствием несовершенства поверки средств измерений. Погрешности от измерительного усилия действуют в случае контактных измерительных приборов. При оценке влияния измерительного усилия на погрешность измерения, необходимо выделить упругие деформации установочного узла и деформации в зоне контакта измерительного наконечника с деталью. • Влияющая физическая величина - физическая величина, не измеряемая данным средством, но оказывающая влияние на результаты измеряемой величины, например: температура и давление окружающей среды; относительная влажность и др. отличные от нормальных значений. • Погрешность средства измерения, возникающая при использовании его в нормальных условиях, когда влияющие величины находятся в пределах нормальной области значений, называют основной. • Если значение влияющей величины выходит за пределы нормальной области значений, появляется дополнительная погрешность. Лекция 5 (1-й час) • Методы и средства проведения поверок измерительных инструментов и приборов. Методы обеспечения единства измерения и контроля деталей в технологических процессах. Государственная метрологическая служба. Методы и средства проведения поверок измерительных инструментов и приборов. • Средства измерений подвергаются первичной, периодической, внеочередной и инспекционной поверкам. • Первичная поверка проводится при выпуске средств измерений в обращение из производства или ремонта. • Периодическая поверка проводится при эксплуатации и хранении средств измерений через опре-деленные межповерочные интервалы, установленные с расчетом обеспечения метрологической ис-правности средств измерений на период между поверками. • Внеочередная поверка проводится, если необходимо удостовериться в исправности средств измерений при проведении работ по корректированию межповерочных интервалов, при повреждении поверительного клейма, пломбы или утраты документов, подтверждающих прохождение средством из-мерения периодической поверки, а также в ряде других случаев, причем сроки ее проведения назна-чаются независимо от сроков периодических поверок. • Инспекционная поверка проводится для выявления метрологической исправности средств измере-ний, находящихся в обращении; при проведении метрологической ревизии в организациях, на пред-приятиях и базах снабжения. Методы обеспечения единства измерения и контроля деталей в технологических процессах. • Технической основой обеспечения единства измерений являются: • Система (совокупность) государственных эталонов единиц и шкал физических величин - эталонная база страны. • Система передачи размеров единиц и шкал физических величин от эталонов ко всем СИ с помощью эталонов и других средств поверки. • Система разработки, постановки на производство и выпуска в обращение рабочих СИ, обеспечивающих исследования, разработки, определение с требуемой точностью характеристик продукции, технологических процессов и других объектов. • Система государственных испытаний СИ (утверждение типа СИ), предназначенных для серийного или массового производства и ввоза из-за границы партиями. • Система государственной и ведомственной метрологической аттестации, поверки и калибровки СИ. • Система стандартных образцов состава и свойств веществ и материалов. • Система стандартных справочных данных о физических константах и свойствах веществ и материалов. Государственная метрологическая служба. • Средства измерений, предназначенные для серийного производства, а также ввоза из-за границы, подвергаются обязательным государственным испытаниям органами Государственной метрологической службы. Государственные испытания предусматривают экспертизу технической документации на средства измерений и их экспериментальные исследования для определения степени соответствия установленным нормам, потребностям производства. Оценивается также современный уровень развития измерительной техники для установления целесообразности производства или закупки новых образцов. Лекция 5 (2-й час) • Основные принципы проектирования технологического контроля. Принципы системности, стандартизации, оптимальности, динамичности, автоматизации, преемственности, адаптации. Принципы организации технического контроля Основные принципы проектирования технологического контроля. • Принцип стандартизации • Принцип оптимальности • Принцип системности • Принцип динамичности • Принцип автоматизации • Принцип преемственности • Принцип адаптации Принципы организации технического контроля. • Соответствие контроля уровню техники, технологии и организации основных производственных процессов; • Комплексность контроля; • Непрерывность; • Параллельность в проведении операций ТК; • Совмещение производственных и контрольных функций; • Профилактичность; • Организация бездефектного труда; • Независимость органов контроля; • Экономичность; Лекция 6 (2 часа) • Проектирование технологических процессов и операций технического контроля. Термины и определения. Классификация операций контроля. Правила технологического проектирования технического контроля. Выбор средств контроля. Нормирование операций контроля. Технологические документы на технический контроль. Проектирование технологических процессов и операций технического контроля. • Технологическое проектирование технического контроля – проектирование по определенному алгоритму, при котором составляется описание маршрута и объема контроля, содержание операций контроля, состава исполнителей и средств контроля на основе первичных сведений об объекте контроля, условиях производства и характеристиках технологических операций обработки при обеспечении оптимизации контроля по стоимости и достоверности Термины и определения. • Качество продукции совокупность свойств продукции, обуславливающих её пригодность удовлетворять определённые потребности в соответствии с её назначением. • Контроль качества - это процесс получения и обработки информации об объекте с целью определения нахождения параметров объекта в заданных пределах. Процесс контроля заключается в установлении соответствия действительных значений физических величин установленным предельным значениям. Контроль должен ответить на вопрос находится ли контролируемая физическая величина в поле допуска или выходит за его пределы. • Контроль параметров и характеристик объекта, связанный с нахождением действительных значений физических величин, называется измерительным контролем. Классификация операций контроля. • Контроль может быть разрушающий и неразрушающий. • При разрушающем контроле для выполнения контрольных операций необходимо разрушить изделие и дальнейшее его использование становится не возможным. Примером разрушающего контроля, когда определение соответствия контролируемого параметра установленным предельным отклонениям, сопровождается разрушением объекта, является проверка изделия на прочность. • При неразрушающем контроле соответствие контролируемого параметра установленным предельным отклонениям определяется по результатам полученной информации об объекте контроля. Взаимодействие органов средства контроля с объектом контроля не вызывает разрушения объекта и не изменяет его свойств. Примерами неразрушающего контроля являются: контроль размеров деталей, отклонений формы и расположения поверхностей, давления, температуры и др. Результаты контроля можно использовать для воздействия на ход производственного процесса. • В зависимости от характера этого воздействия контроль может быть активным и пассивным. • Активный контроль объекта осуществляется непосредственно в ходе технологического процесса формирования изделия, например обработки детали на станке. Текущие результаты активного контроля дают информацию о необходимости изменения режимов обработки или корректировке параметров технологического оборудования, например необходимость изменения положения между режущим инструментом и деталью. Активный контроль может быть ручным, при котором режимами и остановкой станка в процессе изготовления изделия управляет оператор, наблюдающий за показаниями приборов или автоматическим, когда управление станком осуществляется с помощью команд, выдаваемых установленным на станке или вне станка устройством. Применение активного контроля позволяет повысить производительность труда, улучшить качество изготовления, вести одновременное обслуживание нескольких единиц технологического оборудования, получать высокую точность изделий, использовать на этих работах операторов относительно невысокой квалификации. Перспективным является создание устройств активного контроля, работающих без настройки по образцовым объектам. В качестве образцовых могут быть как материальные объекты (например, образцовые детали), так и соответствующее программное обеспечение. • В отличие от активного пассивный контроль осуществляется после завершения отдельной технологической операции или всего технологического цикла изготовления объекта (детали или изделия). На стадиях жизненного цикла изделия, в том числе технологического процесса изготовления, производимый контроль имеет различное назначение и протяжённость во времени. Правила технологического проектирования технического контроля. • Большое значение имеет разработка и принятие методики измерения и контроля. Под методикой выполнения измерений понимают совокупность методов, средств, процедур, условий подготовки и проведения измерений, а также правил обработки экспериментальных данных при выполнении конкретных измерений • Контроль должен осуществляться в соответствии с аттестованными в установленном порядке методиками. Разработка методик выполнения контроля должна включать: • анализ технических требований к точности объекта измерений; • определение необходимых условий проведения измерений; • выбор средств измерений; • разработку средств дополнительного метрологического оснащения; • испытание средств измерения и контроля; • планирование процессов измерения и контроля; • разработку и выбор алгоритма обработки результатов наблюдений; • разработку правил оформления и представления результатов измерения. Выбор средств контроля. • Различают входной, операционный и приемочный контроль, а также непрерывный, периодический и летучий контроль. • Входному контролю подвергают сырье, исходные материалы, полуфабрикаты, комплектующие изделия, техническую документацию и т. д. Контроль производится по ряду параметров, среди которых: визуальный и инструментальный контроль геометрии продукции, соответствие отгрузочным документам, наличие дефектов и др. С входного контроля начинается формирование качества изделия при производстве на данном предприятии. • Операционный контроль или межоперационный контроль проводится на различных стадиях производственного процесса изготовления изделия. Назначение и порядок его проведения определяется технологической документацией маршрутными и операционными картами. • Приёмочный контроль состоит в проверке готовых изделий и наиболее ответственных узлов. Контролю подвергаются: взаимное расположение элементов изделия, качество выполненных соединений (сила и момент затяжки резьбовых соединений, качество пригонки стыкуемых поверхностей и др.), правильность постановки и наличие деталей в соединениях, масса узлов и изделия в целом, уравновешенность вращающихся частей изделия и т.д. • Непрерывный и периодический контроль состоит либо в непрерывной проверке соответствия контролируемых параметров нормам точности либо соответственно в периодической проверке через установленные интервалы времени. Технологические документы на технический контроль. • Нормативно-техническими документами, регламентирующими методику выполнения контроля, являются: • ГОСТы и методические указания по методикам выполнения контроля. Стандарты разрабатываются в том случае, если применяемые средства контроля внесены в Государственный реестр средств измерений; • отраслевые методики выполнения контроля, используемые в одной отрасли; • стандарты предприятий на методики выполнения контроля, используемые на данном предприятии. В методиках выполнения измерений предусматриваются: нормы точности измерений; функциональные особенности измеряемой величины; необходимость автоматизация измерений; применение программного обеспечения для обработки данных и др.