УДК 66.047.3.049.6 Установка для вакуумной сушки

реклама

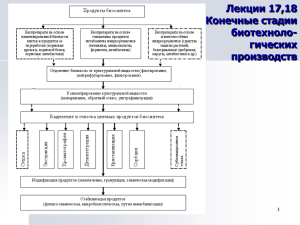

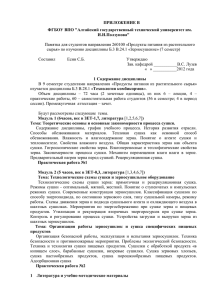

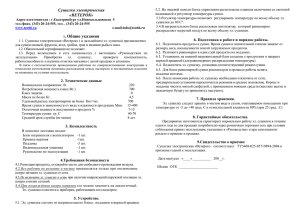

УДК 66.047.3.049.6 УСТАНОВКА ДЛЯ ВАКУУМНОЙ СУШКИ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ В УСЛОВИЯХ РЕГУЛИРУЕМЫХ ДАВЛЕНИЙ Д.т.н., проф. Семенов Г.В., к.т.н., с.н.с. Булкин М.С., к.т.н. Буданцев Е.В. асп. Максимов А.А. ФГБОУ ВПО «Московский государственный университет пищевых производств», «Институт прикладной биотехнологии», Российская Федерация Обеспечение длительных сроков сохранности пищевых продуктов и сырья посредством высушивания было и остается одной из лидирующих технологий. Среди сотен применяемых сегодня инженерных решений и процессов можно выделить два основополагающих направления – сушка при атмосферном давлении и сушка в вакууме. Сушка при атмосферном давлении обладает весомым недостатком – предполагает длительный высокотемпературный контакт продукта с кислородом в составе воздушной среды. Это приводит к интенсивным окислительным реакциям и, как следствие, к невысокому качеству многих сухих продуктов. Поэтому в настоящее время все более широкое распространение получают вакуумная сушка при давлениях ниже давления тройной точки воды (сублимационная сушка), либо испарение влаги в вакууме. Недостатки сублимационной сушки – низкая интенсивность, высокие энергозатраты, сложное оборудование [1,2,4]. Альтернативой сублимационной сушке является вакуумная сушка при давлениях порядка 30 ÷ 50 мм.рт.ст. (4000-6000 Па). Вакуумная сушка находит все большее применение в технологиях производства быстрорастворимых фруктовых и овощных соков и пюре, готовых первых и вторых блюд. Еще одним новым и перспективным направлением вакуумного обезвоживания является совмещение процесса испарения в вакууме при давлениях, незначительно превышающих давление тройной точки воды (порядка 2500 – 3500 Па) с последующей сублимационной сушкой (20 – 60 Па) в рамках одного технологического цикла. Положительные результаты такого ведения процесса обезвоживания были получены А.В. Антиповым и Г.Д. Шабетником [5] при сушке сгущенной желчи. Близкие к этому направлению исследования выполнялись в г. Ижевске под руководством В.В. Касаткина [3]. В нашей стране рассматриваемая технология широкого промышленного распространения пока не получила, что в значительной степени обусловлено отсутствием методов расчета, позволяющих выполнить корректные количественные оценки режимных параметров процесса, а также отсутствием промышленных устройств для реализации такой технологии. В рамках нашей работы была решена задача по созданию опытнопромышленной установки, позволяющей реализовать описанную технологию вакуумного обезвоживания в широком диапазоне давлений в рабочей камере. За основу была взята установка модели YZG-600 китайского производства (рис. 1), имеющая следующие технические характеристики: Таблица 1 Внутренние размеры камеры (мм) Внешние размеры камеры (мм) Количество греющих полок Толщина сушильных полок (мм) Разрешенное давление в трубках сушильных полок (МПа) Температура внутри камеры (С°) Вакуум внутри камеры (Па) При давлении равном 4 кПа, и температуре 110 С°, скорость удаления воды составляет (кг/м2 в час) При использовании конденсатора, мощность вакуумного насоса (кВ) Без использования конденсатора, мощность вакуумного насоса (кВ) Вес сушильной камеры (кг) 600x976 1153x810x1020 3 81 Менее или равно 0.784 Менее или равно 150 Менее или равно 4000 7.2 2кВ 2.2 кВ 250 Рис. 1. Общий вид вакуумной сушильной установки YZG600: 1 - сушильная камера; 2 – конденсатор водяных паров; 3 – блок управления; 4 – резервуар для конденсата; 5 – накопитель для воды с греющим элементом. Корпус изготовлен из нержавеющей стали, имеет вакуумный манометр и термометр. Энергоподвод кондуктивный от греющих полок, представляющих собой замкнутую систему труб, выполненных из нержавеющей стали, в которых циркулирует горячая вода при помощи насоса. Вода находится в накопителе и ее нагрев осуществляется с помощью электрического водонагревателя. Накопитель оснащен указателем уровня воды, водоотводом, входом выходом для горячей воды, автоматическим цифровым устройством контроля температуры. Разрежение в камере создается водокольцевым насосом. Установка оснащена электронным блоком управления. Водяные пары, удаленные из продукта, попадают в конденсатор, работающий на проточной воде, где конденсируются и поступают в резервуар для конденсата, включающий в себя клапан сброса, порт выпускного клапана, датчик. Недостатками конструкции такой установки являются: 1. Невозможность проведения не только сушки вакуумной при давлении выше давления тройной точки воды, но и сушки сублимационной при давлениях ниже давления тройной точки воды, а также сушки в совмещенном режиме влагоудаления. 2. Использование конденсатора, работающего на проточной воде, что в условиях летнего жаркого периода, делает невозможным создать необходимую температуру конденсации водяных паров, и соответственно, значительно снижает потенциал переноса влаги из продукта на поверхность конденсатора; 3. Отсутствие контрольно-измерительных приборов внутри сушильной камеры таких, как измерители температуры в высушиваемом продукте, на греющих полках, на конденсаторе, измеритель убыли влаги в процессе сушки, что в условиях опытно-промышленных производств, на наш взгляд, необходимо для осуществления процесса сушки по заданным режимам и проведения полноценных исследований в данной области; 4. Отсутствие блока регулирования рабочего давления в сушильной камере не позволяет осуществлять сушку в разных режимах влагоудаления; 5. Система кондуктивного энергоподвода в виде труб, имеющих между собой зазоры порядка 50 мм, не позволяет равномерно подвести теплоту к продукту в зону испарения, что создает значительные перепады в процессе сушки по влажности в разных частях противней с продуктом и значительно увеличивает время сушки. В связи с вышеописанными недостатками, нами была предложена модернизация данной установки, заключающаяся в следующем. Установка была оснащена холодильной машиной, испарителем которой явился десублиматор с температурой кипения хладагента -40 °С, и дополнительным вакуумным насосом, позволяющим создать разрежение в камере порядка 20 Па. Эти изменения позволяют осуществлять сушку в режиме сублимации, что открывает новые возможности для исследований с применением данной установки. Схема установки после модернизации представлена на рис.2. Рис. 2. Схема установки вакуумной сушки YZG-600 после модернизации: 1 - сушильная камера; 2 - десублиматор; 3 - конденсатор; 4 - ресивер для конденсата; 5 - водоциркуляционный насос; 6 - пульт управления; 7 - водяной насос; 8 - холодильная машина для работы десублиматора; 9 - теплообменник; 10 - холодильная машина для охлаждения воды, поступающей в конденсатор. Рис. 3. Десублиматор модернизированной вакуумной сушильной установки YZG-600: 1 - корпус десублиматора; 2 - охлаждающие плиты; 3 - патрубок подачи хладагента; 4 - патрубок выхода хладагента; 5 - патрубок слива конденсата; 6 - смотровое стекло; 7 - лампа подсветки смотрового стекла; 8 - патрубок для создания разрежения. СПИСОК ЛИТЕРАТУРЫ: 1. Семенов Г.В., Буданцев Е.В., Булкин М.С. Современное оборудование для производства сублимированных продуктов // Пищевая промышленность. –М.: Пищевая промышленность. -№11. -2008. –С. 34-37. 2. Поповский В.Г., Бантыш Л.А., Ивасюк Н.Т. Сублимационная сушка пищевых продуктов растительного происхождения. – М.: Пищевая промышленность, 1975. - 336 с. 3. Касаткин В.В. Научное обоснование энергосберегающих электротехнологий и оборудования сублимационной сушки жидких термолабильных продуктов пищевого назначения // Автореф. дисс. докт. техн. наук. – Ижевск: - 2004. 270 с. 4. Семенов Г.В., Буданцев Е.В., Булкин М.С. Качество и энергозатраты в процессах вакуумного обезвоживания термолабильных материалов / // Известия ВУЗов. Пищевая технология. Краснодар. – КубГТУ. – № 1. – 2011.– С. 65-67. 5. Шабетник Г.Д. Холодная вакуумная сушка жидковязких материалов // Холодильная техника. – 1999. - №7. - С. 18-19. INSTALLATION FOR VACUUM DRYING OF THERMOLABILE MATERIALS UNDER REGULATED PRESSURE Semenov G.V., Bulkin M.S., Maksimov A.A. «Moscow State University of Food Production», «Institute of Applied Biotechnology», Russian Federation Abstract Is devoted to the modernization of the installation of vacuum drying in order to realize the process of dehydration in the combined mode remove moisture evaporation and freeze-drying.