Установка для переработки метаносодержащих газов с

реклама

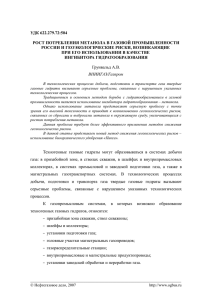

Установка для переработки метаносодержащих газов с получением метанола 1. Классификация (тематическое направление, не более двух) Экология, защита окружающей среды, Энергетика, альтернативные источники энергии, ресурсосбережение, энергоносители 2. Назначение и область применения Установка предназначена для утилизации сбросных газов (попутных, шахтных), а также производства метанола для удовлетворения собственных нужд (использование в качестве ингибитора гидратообразования на газораспределительных узлах и т.д.) и сбыта стороннему потребителю с последующим использованием в качестве сырья. Область применения: Химическая, угле-, нефте- и газодобывающая промышленность 3. Краткое описание (суть) проекта Получение метанола основано на безкаталитических (с выходом по метанолу в расчете на 1 м3 пропущенного метана от 600 г/ м3) и энергетически малозатратных технологиях, в частности - методом прямого окисления метаносодержащего, в том числе природного газа кислородом воздуха. Способ отличается тем, что процесс осуществляется при концентрации метана в газовоздушной смеси менее 4,5%. Данное отличие позволяет производить метанол непосредственно на месторождениях, что особенно актуально для угледобывающей промышленности (возможность утилизации шахтного метана с низкой концентрацией). 4. Актуальность и новизна идеи (конкретное инновационное решение) В настоящее время в связи с ростом добычи и переработки полезных ископаемых (нефть, уголь) чрезвычайно актуальной становится проблема снижения вредных воздействий на геосферные оболочки от нефте-, угле- добывающих предприятий. Основным загрязнителем является метаносодержащий газ, который содержится в попутном нефтяном (ПНГ) и шахтном газе. Из-за неподготовленности инфраструктуры для сбора, подготовки, транспортировки, переработки и зачастую отсутствием потребителя метаносодержащий газ сжигается на факельных системах, а в случае шахтного метана, имеющего низкую концентрацию, просто выбрасывается в атмосферу т.к. метан с низкой концентрацией (до 5-6%) не горит. При сжигании образуются опасные выбросы, поступающие в атмосферу и содержащие некондиционные газовые смеси производственных процессов, углеводороды, сернистый газ, окислы азота, сажу и др. Установки для сжигания нецелесообразны по геоэкологическим и техникоэкономическим соображениям, однако продолжают использоваться, поскольку в настоящее время не существует экономически выгодных технологий утилизации метаносодержащих газов. Другой проблемой является территориальная удаленность мест производства метанола от мест добычи и транспортировки газа. В связи с увеличением добычи газа, ведется освоение новых газовых месторождений, которые в свою очередь, территориально удалены от мест производства метанола. Территориальная удаленность сказывается на цене используемого ингибитора-метанола, требуемого для предотвращения образования гидратов в стволах скважин и газоперекачивающих узлах. Таким образом, существует проблема транспортировки метанола от производителя к месту использования. Кроме простого сжигания ПНГ в факельных установках существует способы: - каталитической утилизации газовых выбросов. В результате вырабатывается водород или метан с концентрацией на выходе до 98%. - переработка ПНГ в метанол путем каталитической конверсии с водяным паром. Недостатком данного способа является зависимость рентабельности от масштабов производства. Общим недостатком данных способов утилизации является использование дорогостоящих катализаторов, ресурс стойкости которых 4-6 лет. Для решения первой проблемы предлагается утилизировать метаносодержащие газы в жидкое синтетическое топливо-метанол. Для решения второй проблемы предлагается использование малотоннажных установок по производству метанола непосредственно на месте использования. Обе проблемы решаются путем создания малотоннажных, экономически выгодных установок по производству метанола непосредственно на месторождении, на основе безкаталитических и энергетически малозатратных технологий путем прямого окисления метаносодержащих газов кислородом воздуха. Предлагаемый способ поспособствует улучшению экологической ситуации в регионе и увеличит экономическую эффективность за счет снижения затрат на оплату штрафов за выбросы парниковых газов, а также озоноразрушающих газов (метан, оксид углерода и оксид азота и др.). 5. Научно-техническое описание Получение метанола основано на безкаталитических и энергетически малозатратных технологиях, в частности - методом прямого окисления метаносодержащего, в том числе природного газа кислородом воздуха. Процесс осуществляется при температуре 400…450 ˚C и давлении 2,0…2,5 МПа, при раздельной подаче в реактор метаносодержащего газа и воздуха, с последующим отделением целевого продукта. Отличительной особенностью является возможность протекания реакции при концентрации метана в газовоздушной смеси менее 4,5%. Данное отличие является единственно возможным способом утилизации шахтного метана, что особенно актуально для угледобывающей промышленности. Продукты, получаемые установкой: - метанол, служащий источником топлива и ингибитором образования гидратов в стволах скважин и на газораспределительных узлах; - тепловая энергия, для удовлетворения собственных потребностей производства. 6. Предлагаемая к выпуску продукция Установка для переработки метаносодержащих газов с получением метанола 7. Существующие аналоги и преимущества перед ними К преимуществам предлагаемого способа можно отнести следующее: - низкая энергоёмкость процесса; - свободность от использования катализаторов; - рентабельность производства не зависит от объемов производства; - возможность производства метанола непосредственно на месторождении или на месте применения (газораспределительные узлы, стволы скважин – для предотвращения образования гидратов) исключая затраты на транспортировку; - высокая экологическая эффективность, по сравнению с методами дегазации пластов на углепромыслах и сжигания факельными установками на нефтепромыслах ценного сырья; - не чувствительность к концентрации метана в сырье; - блочно-модульное наращение производительности, позволяющее использовать установку на любом месторождении (особенно актуально для малодебитных месторождений); - высокий выход метанола по сравнению с аналогичными способами, основанными на безкаталитических реакциях; - высокие сроки окупаемости (1.5-2 года); 8. Анализ рынка (потенциальные потребители, география проекта) На стадии технического проекта буду проведены детальные маркетинговые исследования состояния рынка в предметной области. Рынок потребителей: Российский – 50 ед., международный – 450 ед. 9. Защита интеллектуальной собственности (наличие правоохранных и прочих документов) Вид, название и Дата Авторы номер приоритета охранного документа Правообладатель Патент на 28.12.2009 полезную модель «Установка для производства метанола» №92859 Государственное образовательное учреждение высшего профессионального образования "Пензенский государственный университет" (ПГУ) (RU) Патент на 25.03.2009 полезную модель «Установка для получения метанола» №86590 Волчихин Владимир Иванович (RU), Кочкин Сергей Вячеславович (RU), Кордон Михаил Яковлевич (RU), Вершинин Николай Николаевич (RU), Ананьев Владимир Михайлович (RU), Гравшенкова Елена Олеговна (RU), Марунин Владимир Иванович (RU) Волчихин Владимир Иванович (RU), Кордон Михаил Яковлевич (RU), Ананьев Владимир Михайлович (RU), Гравшенкова Елена Олеговна (RU), Вершинин Николай Николаевич (RU), Марунин Владимир Иванович (RU) Статус документа на дату предоставления информации о проекте действует Государственное действует образовательное учреждение высшего профессионального образования "Пензенский государственный университет" (ПГУ) (RU) 10. Информация об участии проекта в конкурсах инновационных проектов, в т.ч. в федеральных (название конкурса, организатор, сроки проведения, результаты участия) Не участвовал 11. Состояние проекта Стадия разработки: НИР, эскизный проект Имеется следующий научно-технический задел: - проведен анализ работ по окислению метана кислородом и определены направления теоретических и экспериментальных исследований по дальнейшему совершенствованию технологии получения метанола окислением метаносодержащих газов кислородом воздуха; - проведена сравнительная оценка экологической эффективности предлагаемой технологии производства метанола с синтез-методом; - проведены предварительные экспериментальные исследования, которые показали, что при определенных соотношениях геометрических параметров установки и параметров рабочего процесса возможно повышение выхода метанола до 600 и более г/м3 (показатель существующих в мире установок для получения метанола на основе безкаталитических реакций - 35г/м3); - получены расчетные зависимости для определения геометрических и массовых характеристик реактора; - разработана математическая модель, учитывающая влияние неравновесности процесса окисления метаносодержащих газов кислородом воздуха при широком изменении концентраций компонентов в реакторе на выход метанола; - установлен характер влияния балластных газов на выход метанола при окислении метаносодержащих газов кислородом воздуха. 12. Фотоматериал (3-5 фотографий) Рисунок 1 - Установка для получения метанола CO + CO2 + N2 в атмосферу Генераторный газ (CO + CO2 + N2) 1 Сбросные газы блок подготовки газовой смеси Газовая смесь Реакционный блок блок выделения оксидата 6 Система экологической очистки Кубовый остаток узел ректификации 5 В канализацию 4 3 Оксидат Воздух 2 Труба Пар, теплофикационная вода Метанол Рисунок 2 - Технологическая схема утилизации попутных газов на НПЗ. 13. Схема реализации проекта (предстоящие этапы и основные сложности - риски) Вид сотрудничества, способ финансирования проекта: заключение договора об отчуждении, заключение лицензионного договора о предоставлении права использования, привлечение венчурного инвестора. На этапе технического проекта при составлении бизнес-плана будут определены предстоящие этапы и основные риски. 14. Имеющиеся ресурсы для реализации проекта (производственные мощности, сырье, трудовые ресурсы, инвестиционная площадка, инфраструктура) Не имеется 15. Необходимые ресурсы для реализации проекта Наименование статьи затрат Материалы и комплектующие для изготовления макетного образца Расшифровка статьи 1. Баллоны для сжатого воздуха и метана 2. Редуктора 3. Вентили 4.Электропневмоклапаны 5. Манометры 6. Датчики кислорода и метана 7. Хроматографы 8. Ротаметры 9. Датчики температуры 10. Приборы для регистрации температуры 11. Компрессор 12. Шкаф для газовых баллонов 13. Трубы 14. Газовая горелка 15. Шланг резиновый 16. Баллон пропановый 17. Комплект ключей 18. Шприцы для отбора газов Сумма, тыс. руб. 33,219 22,464 6,684 3,504 1,552 19,470 287,580 16,800 42,820 14,236 99,182 14,396 0,945 77,190 0,066 0,595 1,996 61,000 19. Мерная посуда 20. Вентиль химически стойкий Итого по статье: Затраты на оплату работ ООО «Монтаж», монтажные работы. сторонних организаций Итого по статье: Оборудование Вентиляция, сигнализация, канализация, лабораторного помещения водоснабжение, электроснабжение Итого по статье: Зарплата Прочие расходы Расходы на сертификацию продукции, расходы на командировки, расходы на юридические и информационные услуги и т.д. Итого по статье: Итого: 0,530 0,987 705,216 300 1000 5000 94,784 7100 16. Финансовые показатели проекта Общая стоимость проекта, млн. руб. Необходимы е для привлечения инвестиций, млн. руб. Срок реализац ии проекта, мес. Период окупаемост и проекта, мес. 7,1 7,1 24 На этапе техническо го проекта при составлени и бизнесплана будет проработан вопрос периода окупаемост и проекта Предполагаемый объем выпуска и реализации, млн. руб./год Имеющиеся ресурсы для реализации проекта (производствен ные мощности, сырье, труд. ресурсы и др. ) На этапе Не имеется технического проекта при составлении бизнес-плана будут проработаны вопросы предполагаемого объема выпуска и реализации продукции 17. Перспективы развития (при получении инвестиций), возможные результаты по этапам реализации проекта Перспективы развития проекта будут сформулированы по окончанию работ по текущему этапу. Стадия разработки на завершающем этапе: технический проект Степень готовности на завершающем этапе: макетный образец 18. Ожидаемый социально-экономический эффект (количество создаваемых рабочих мест, налоговые поступления в бюджеты всех уровней) На этапе технического проекта при составлении бизнес-плана будут проработаны вопросы ожидаемого социально-экономического эффекта. 19. Команда проекта 19.1. Руководитель проекта (Ф.И.О., место работы/учебы, должность) Кордон Михаил Яковлевич, кафедра «Экология и безопасность жизнедеятельности», профессор 19.2. Участники проекта (Ф.И.О., место работы/учебы, должность, роль в проекте) 1) Ананьев Владимир Михайлович, «Научно-исследовательский отдел по инновационной деятельности», с.н.с., координатор проекта 2) Марунин Владимир Иванович, кафедра «Экология и безопасность жизнедеятельности», доцент, разработчик 3) Семченко Татьяна Константиновна, кафедра «Химия», доцент, разработчик 4) Костиневич Виталий Вячеславович, кафедра «Экология и безопасность жизнедеятельности», доцент, разработчик 5) Графшенкова Елена Олеговна, кафедра «Экология и безопасность жизнедеятельности», вед. электроник, разработчик 6) Заонегин Антон Александрович, кафедра «Экология и безопасность жизнедеятельности», инженер, разработчик 7) Зенов Андрей Юрьевич, «Научно-исследовательский отдел по инновационной деятельности», м.н.с., разработчик 20. Контактная информация 20.1. Название предприятия (организации) Государственное образовательное учреждение высшего профессионального образования «Пензенский государственный университет» 20.2. Информация о предприятии (сфера деятельности) Образовательная деятельность, научная деятельность, инновационная деятельность 20.3. Руководитель (Ф.И.О., должность) Волчихин Владимир Иванович, ректор 20.4. Адрес 440026, г. Пенза, ул. Красная, 40 20.5. Телефон/Факс, электронная почта, web-сайт (8412) 56-35-11/(8412) 56-51-22, prorektorat@pnzgu.ru, http://www.pnzgu.ru/ 21. Дата представления или последнего обновления информации 14.11.2010