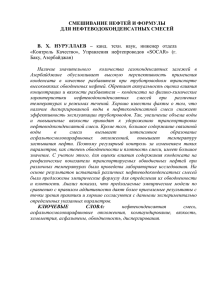

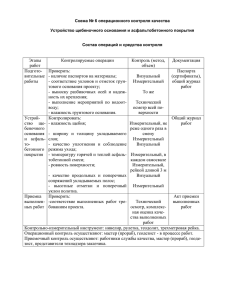

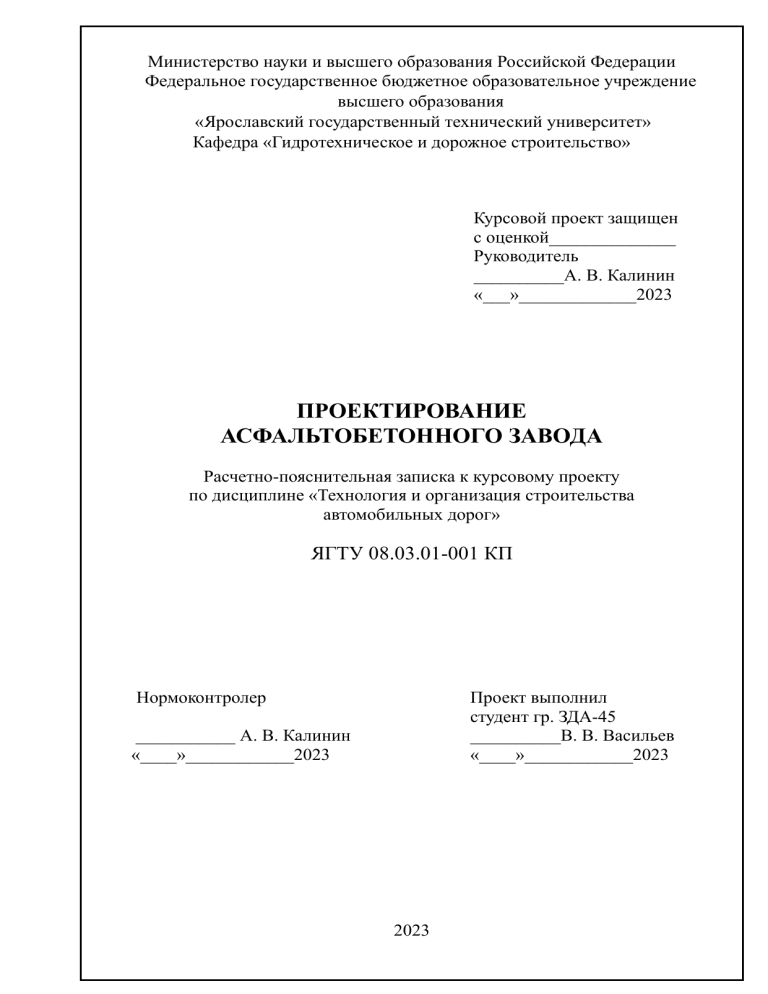

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Ярославский государственный технический университет» Кафедра «Гидротехническое и дорожное строительство» 1 Курсовой проект защищен с оценкой______________ Руководитель __________А. В. Калинин «___»_____________2023 ПРОЕКТИРОВАНИЕ АСФАЛЬТОБЕТОННОГО ЗАВОДА Расчетно-пояснительная записка к курсовому проекту по дисциплине «Технология и организация строительства автомобильных дорог» ЯГТУ 08.03.01-001 КП Нормоконтролер Проект выполнил студент гр. ЗДА-45 __________В. В. Васильев «____»____________2023 ___________ А. В. Калинин «____»____________2023 2023 Васильев В.В. 2 Ярославский государственный технический университет Кафедра «Гидротехническое и дорожное строительство» Задание №1 на курсовой проект по дисциплине «Технология и организация строительства автомобильных дорог» Проектирование асфальтобетонного завода Исходные данные: 1. Район строительства – Новгородская обл. 2. Категория автомобильной дороги – II 3. Протяжённость трассы – 45 км 4. Расположение карьеров ДСМ – по прилагаемой схеме (рис.1.) 5. Конструкция дорожной одежды: Покрытие: - верхний слой – щебеночно-мастичный асфальтобетон ЩМА-16 по ГОСТ Р 58406.1- 2020 – 4 см; - нижний слой - асфальтобетон А22Нт по ГОСТ Р 58406.2-2020 – 6 см. Содержание расчётно-пояснительной записки: 1. Анализ исходных данных 2. Расчёт потребности в дорожно-строительных материалах 3. Выбор оптимального местоположения асфальтобетонного завода 4. Расчет потребности в складах и оборудовании асфальтобетонного завода 5. Технологическая схема производства асфальтобетонной смеси 6. Проектирование генерального плана асфальтобетонного завода 7. Контроль качества, охрана труда и окружающей среды на асфальтобетонном заводе 8. Список использованной литературы Перечень графического материала: 1. Технологическая схема асфальтобетонного завода – 1 лист (формат А3); 2. Генеральный план асфальтобетонного завода – 1 лист (формат А3). Рекомендуемая литература: 1. Производственные предприятия дорожного хозяйства: учебное пособие / С.Г. Цупиков; Иванов. гос. архит.-строит. акад. - Иваново, 2001. - 214 с. 2. ГОСТ Р 58406.1-2020 «Смеси щебеночно-мастичные асфальтобетонные и асфальтобетон. Технические условия» 3. ГОСТ Р 58406.2-2020 «Смеси горячие асфальтобетонные дорожные и асфальтобетон. Технические условия» 4. СП 78.13330.2021 Автомобильные дороги 5. Строительство автомобильных дорог : учебник / коллектив авторов ; под ред. В.В. Ушакова и В.М. Ольховикова. – М., 2013. - 576 с. 3 Реферат 35 с., 3 рис., 16 табл., 5 источников, 2 приложения АСФАЛЬТОБЕТОННЫЙ ЗАВОД, ДОРОЖНО-СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ, АССОРТИМЕНТ ПРОДУКЦИИ, ТЕХНОЛОГИЧЕСКАЯ СХЕМА, ГЕНЕРАЛЬНЫЙ ПЛАН, КОНТРОЛЬ КАЧЕСТВА, ОХРАНА ТРУДА. Объектом исследования является проектирование асфальтобетонного завода для обеспечения строительства дорожной одежды участка автомобильной дороги II категории протяженностью 45 км. Цель работы – проектирование асфальтобетонного завода, разработка генерального плана завода и технологической схемы приготовления асфальтобетонной смеси. В результате работы спроектирован асфальтобетонный завод, разработаны генеральный план завода и технологическая схема приготовления асфальтобетонной смеси. Изм. Лист № докум. Зав. каф. Кашенков Ю. С. Нормоконтр. Калинин А. В. Руковод. Калинин А. В. Консульт Калинин А. В. Студент Васильев В. В. Подп. Дата ЯГТУ 08.03.01 – 001 КП Лит. Проектирование асфальтобетонного завода Лист Листов ЯГТУ гр. ЗДА-45 4 Содержание 1 Анализ исходных данных 1.1 Описание района строительства 1.2 Технические нормативы проектируемой дороги 1.3 Характеристика применяемых дорожно-строительных материалов 2 Расчет потребности в дорожно-строительных материалах 3 Выбор оптимального местоположения асфальтобетонного завода 4 Расчет потребности в складах и оборудовании асфальтобетонного завода 4.1 Расчет потребности в оборудовании завода 4.2 Расчет площадей складов для хранения дорожно-строительных материалов 5 Технологическая схема производства асфальтобетонной смеси 6 Проектирование генерального плана асфальтобетонного завода 7 Контроль качества, охрана труда и окружающей среды на асфальтобетонном заводе Список использованной литературы Перечень графического материала Лист 1. Генеральный план АБЗ Лист 2. Технологическая схема производства 5 5 6 7 13 17 19 19 20 24 28 30 35 5 1 Анализ исходных данных 1.1 Описание района строительства Участок автомобильной дороги в Новгородской области расположен во II дорожно-климатической зоне согласно приложению Б, СП 34.13330.2021. Климат района умеренно-континентальный. С циклонами, приходящими с Атлантики, связанная пасмурная с осадками погода, теплая, нередко с оттепелями зимой, и прохладная летом. Арктические воздушные массы в любое время года сопровождаются сухими северо-восточными ветрами, приносящими похолодание. Со стороны Сибири зимой проходит континентальный воздух, принося сухую, морозную погоду. С юга и юго-востока поступают преимущественно континентальные воздушные массы воздуха, охлажденные зимой и прогретые летом. Частая смена воздушных масс придает погоде в течение всего года большую неустойчивость. Циклоничность особенно развита зимой и осенью, летом она ослабевает. С циклонами связана пасмурная с осадками погода, теплая и нередко с оттепелями и прохладная летом. Частая смена воздушных масс придает погоде в течение всего года большую неустойчивость. Зимой преобладают ветры юго-западные, несущие воздух атлантического и континентального происхождения. Средняя температура января составляет минус 8.7 °С. Минимальные температуры воздуха могут достигать минус 38 °С. Осадков выпадает от 62 до 69 мм в месяц. Продолжительность залегания снежного покрова достигает 148 дней. Наибольшая из средних, толщина снежного покрова в лесу под кронами деревьев составляет 57 см, наблюденный максимум под кронами деревьев 84 см. Весной переход средних суточных температур к положительным значениям наблюдается в начале апреля. Среднемесячное количество осадков составляет от 48 до 59 мм. Снежный покров сходит в середине апреля. Летом преобладают ветры западные и юго-западные. Самый теплый месяц лета – июль, его средняя температура составляет 16.8 °С. Максимум температуры может достигать 32.0 °С. Среднее месячное количество осадков составляет от 76 до 100 мм. Осенью преобладают ветра с южной составляющей. Переход средней суточной температуры к отрицательным значениям наблюдается в начале ноября. Снежный покров устанавливается в начале декабря. Осень обычно дождливая, среднее месячное количеств осадков составляет от 66 до 80 мм. Значения среднемесячных температур за год приведены в таблице 1 согласно СП 131.13330.2020 таблица 5.1. 6 Диапазон среднемесячной температуры для допустимой укладки асфальтобетонной смеси весной от +5°С, осенью не ниже +10°С и составляет период 163 дня, рисунок 1. Таблица 1 – Среднемесячная температура Новгородской области I II III IV V VI VII VIII IX X –7,4 – 6,9 – 1,9 4,7 11,9 15,9 18,2 16,2 10,8 5,0 XI XII – 0,5 – 4,7 Рисунок 1 – Дорожно – климатический график 1.2 Технические нормативы проектируемой автомобильной дороги. Технические параметры проектируемой автомобильной дороги II технической категории приведены в таблице 2, а также на поперечном профиле рисунок 2. Таблица 2 – Параметры автомобильной дороги II технической категории Величина по СП Параметры 34.13330.2021 Расчетная скорость, км/ч 120 Число полос движения 2 Ширина полос движения, м 3,75 Ширина проезжей части, м 7,5 Ширина обочины, м 3,75 Наименьшая ширина укрепления обочины, м 0,75 Поперечный уклон полосы движения, ‰ 20 7 Рисунок 2 – Поперечный профиль автомобильной дороги II технической категории 1.3 Характеристики применяемых дорожно – строительных материалов. 1.3.1 Зерновой состав асфальтобетонных смесей приведен в таблице 3 согласно ГОСТ Р 58406.1–2020, ГОСТ Р 58406.2–2020. Таблица 3 – Зерновой состав асфальтобетонных смесей Проход через сито, % по массе, для типов смесей Размер сита, мм Нижний выравнивающий Верхний защитный слой слой А22Нт ЩМА–16 31,5 100 – 22,4 От 90 до 100 100 16,0 От 60 до 80 От 90 до 100 11,2 – От 50 до 65 8,0 – От 35 до 50 5,6 – – 4,0 От 32 до 50 От 23 до 38 2,0 От 20 до 35 От 18 до 28 0,125 От 5 до 10 – 0,063 От 3 до 8 От 7 до 12 8 1.3.2 Требования к исходным материалам по ГОСТ Р 58406.1–2020, ГОСТ Р 58406.2–2020. Требование к исходным материалам смеси ЩМА–16. Для приготовления щебеночно-мастичных асфальтобетонных смесей, с учетом климатических и транспортных условий эксплуатации участка автомобильной дороги, применяют битумы по ГОСТ 33133, битумные вяжущие по ГОСТ Р 52056, ГОСТ Р 58400.1 или ГОСТ Р 58400.2. Рекомендуемая температура щебеночно-мастичных асфальтобетонных смесей при приготовлении, в зависимости от применяемого битумного вяжущего, должна находиться в температурном интервале смешивания. Температурным интервалом смешивания является интервал температур, при котором динамическая вязкость исходного битумного вяжущего находится в пределах (0,17±0,02) Па·с. Температурным интервалом уплотнения является интервал температур, при котором динамическая вязкость исходного битумного вяжущего находится в пределах (0,28±0,03) Па·с. При отсутствии значений динамической вязкости битумного вяжущего температуру приготовления щебеночно-мастичных асфальтобетонных смесей выбирают в соответствии с таблицей 4, соответствующей таблице В1 ГОСТ Р 58406.1–2020. Таблица 4 – Рекомендуемые температуры смесей при приготовлении Марка битума Температура приготовления, °С БНД 50/70 От 160 до 175 БНД 70/100 От 155 до 170 БНД 100/130 От 150 до 165 БНД 130/200 От 140 до 160 Рекомендуемые температурные интервалы смешивания для щебеночномастичных асфальтобетонных смесей, изготавливаемых на полимернобитумных вяжущих и битумных вяжущих с модификаторами, выбирают исходя из рекомендаций производителя битумного вяжущего и проведения опытнопроизводственных замесов. Рекомендуемые температурные изготавливаемых с применением модификаторов асфальтобетона, выбирают исходя из рекомендаций производителей данного модификатора. Допускается повышение или понижение температурных интервалов, если этого требует технология применения вяжущих, при условии соответствия показателей щебеночно-мастичных асфальтобетонов требованиям настоящего стандарта. 9 Требования к показателям щебня, входящего в состав щебеночно мастичных асфальтобетонных смесей, представлены в таблице 5 соответствующей таблице 4 ГОСТ Р 58406.1–2020. Таблица 5 – Требования к показателям щебня, входящего в состав щебеночно мастичных асфальтобетонных смесей Наименование показателей Вид щебня Марка щебня Дробимость, не ниже Щебень из изверженных и метаморфических горных пород, щебень из гравия и валунов М 1000 Щебень из осадочных горных пород Морозостойкость, не ниже Сопротивление дроблению и износу, марка Средневзвешенное содержание зерен пластинчатой (лещадной) и Для всех видов щебня игловатой формы, % Сопротивление истираемости по показателю, микро-Деваль* Средневзвешенное содержание дробленых зерен (должно соответствовать группе) F 50 От И1 до И2 включительно До 15 включительно МД1 Щебень из гравия и валунов 1 * Данный показатель является дополнительным и определяется в случае включения в проектную и/или контрактную (договорную) документацию. Дробленый песок, входящий в состав щебеночно-мастичных асфальтобетонных смесей, должен соответствовать требованиям ГОСТ 32730 10 Содержание глинистых частиц, определяемое методом набухания у дробленого песка, применяемого в щебеночно-мастичных асфальтобетонных смесях, должно быть не более 0,5% по массе. Содержание глинистых частиц, определяемых методом набухания, допускается определять после обеспыливания песка на АБЗ с обязательным указанием данной информации в рецепте. Общее содержание зерен мельче 0,125 мм и содержание пылевидных и глинистых частиц в дробленом песке, применяемом в смесях, не нормируется. Рекомендуемая марка по дробимости дробленого песка должна быть не ниже М800. Минеральный порошок, входящий в состав щебеночно-мастичных асфальтобетонных смесей, должен соответствовать требованиям ГОСТ 32761. Для приготовления щебеночно-мастичных асфальтобетонных смесей применяют минеральный порошок марок МП-1 и МП-2 по ГОСТ 32761. Допускается применение минерального порошка, армированного минеральными волокнами горных пород или целлюлозы. Допускается применять взамен минерального порошка пыль из системы пылеулавливания смесительной установки в таком количестве, чтобы содержание ее в зернах мельче 0,063 мм было не более 50% по массе. В случае применения минерального материала из системы пылеулавливания взамен минерального порошка, содержание глинистых частиц в минеральном материале из системы методом набухания по ГОСТ 32708, должно быть не более 5,0% по массе. В качестве стабилизирующей добавки применяют гранулированное или не гранулированное целлюлозное волокно. Волокно должно быть однородным и не должно содержать пучков, скоплений нераздробленного материала и посторонних включений. Волокно должно иметь ленточную структуру нитей. По физическим свойствам волокно должно соответствовать значениям, указанным в таблице 6, соответствует таблице 5 ГОСТ Р 58406.1–2020. Таблица 6 Наименование показателя Значение показателя Влажность, % по массе, не 8,0 более Термостойкость при температуре 220°C по изменению массы при 7,0 прогреве, %, не более Метод испытания Приложение Г ГОСТ Р 58406.1–2020 Приложение Г ГОСТ Р 58406.1–2020 11 Допускается применять иные добавки, способные сорбировать (удерживать) битумное вяжущее при технологических температурах, не оказывая отрицательного воздействия на вяжущее и щебеночно-мастичную асфальтобетонную смесь. С целью достижения требуемых показателей щебеночно-мастичных асфальтобетонных смесей допускается вводить добавки и модификаторы щебеночно-мастичного асфальтобетона и битумных вяжущих при условии соответствия показателей щебеночно-мастичных асфальтобетонов требованиям настоящего стандарта. Допускается применение в асфальтобетонных смесях модификаторов асфальтобетона и битумного вяжущего, соответствующих требованиям нормативных документов и технической документации, согласованной и утвержденной заказчиком в установленном порядке, в том числе ГОСТ Р 554192013 (пункт 4.1). Допускается применение переработанного асфальтобетона (RAP) при условии соответствия показателей щебеночно-мастичных асфальтобетонных смесей и асфальтобетонов требованиям ГОСТ Р 58406.1–2020. Требования к показателям щебня для асфальтобетонных смесей нижнего слоя покрытия представлены в таблице 8 соответствует таблице 14 ГОСТ Р 58406.2–2020. Дробленый песок и природный песок, входящие в состав асфальтобетонных смесей, должны соответствовать требованиям ГОСТ 32730 и ГОСТ 32824 Допустимое максимальное количество природного песка от общей массы песка в асфальтобетонных смесях приведено в таблице 7, соответствует таблице 16 ГОСТ Р 58406.2–2020. Таблица 7 – Допустимое максимальное количество природного песка Максимальное количество природного песка от общей массы песка, %, для типа смеси АВТ АВН АВЛ АНТ АНН АНЛ АОТ АОН АОЛ Не 20 50 Не 20 50 50 70 80 допускается допускается Содержание глинистых частиц, определяемых методом набухания у дробленого песка и природного песка, должно быть не более 0,5% по массе для асфальтобетонных смесей, используемых в верхнем слое покрытия с тяжелыми и нормальными условиями движения. Для остальных видов асфальтобетонных смесей не более 1,0%. 12 Таблица 8 - Требования к показателям щебня для асфальтобетонных смесей для нижнего слоя покрытия Наименование Вид щебня Значение показателя для типа смеси показателя АНТ АНН АНЛ Дробимость, Щебень из марка, не ниже изверженных и метаморфическ их пород, М800 М800 М600 щебень из гравия и валунов Щебень из осадочных горных пород Морозостойкост ь, марка, не ниже для I, II и III ДКЗ Щебень шлаковый М1000 М800 М600 М1000 М800 М600 F 50 F 25 F 25 F 15 Для всех видов щебня F 50 Для всех видов щебня До 20 включитель но До 25 включитель но До 30 включитель но Щебень из гравия и валунов От 1 до 2 включитель но От 1 до 2 включитель но От 1 до 2 включитель но для IV и V ДКЗ Средневзвешенн ое содержание зерен пластинчатой (лещадной) и игловатой формы, % Средневзвешенн ое содержание дробленых зерен должно соответствовать группам 13 2. Расчет потребности в дорожных материалах. Сезонная потребность в асфальтобетонной смеси для нижнего слоя покрытия определяем по формуле: 𝑄𝑄н = 𝑎𝑎 ∙ 𝐹𝐹н ∙ ℎн ∙ 𝜌𝜌н (1) где 𝑎𝑎 = 1.1 – коэффициент, учитывающий количество смеси необходимой для выравнивания основания; 𝐹𝐹н – площадь укладки в нижний слой, м2 ; ℎн – толщина нижнего слоя, м; 𝜌𝜌н = 2.4 т/м3 – плотность асфальтобетонной смеси нижнего слоя. 𝑄𝑄н = 1,1 ∙ 45000 · 9 · 0,06 ∙ 2,4 = 64152 т Сезонная потребность в асфальтобетонной смеси для верхнего слоя покрытия определяем по формуле: 𝑄𝑄в = 𝐹𝐹в ∙ ℎв ∙ 𝜌𝜌в 𝐹𝐹в – площадь укладки в нижний слой, м2 ; ℎв – толщина нижнего слоя, м; 𝜌𝜌в = 2.4 т/м3 – плотность асфальтобетонной смеси верхнего слоя. (2) 𝑄𝑄в = 45000 · 9 · 0,04 ∙ 2,4 = 38880 т Согласно ГОСТ Р 58406.1–2020, ГОСТ Р 58406.2–2020 состав минеральной части для асфальта – бетонной смеси А22Нт и ЩМА–16 определен в таблицах 9 и10. Таблица 9 – Состав минеральной части асфальта – бетонной смеси А22Нт Размер сита, Проход через Среднее Остаток на Потребность мм сито, % значение,% сите, % на 1т смеси 31,5 100 22,4 От 90 до 100 95 5(6) 60 16,0 От 60 до 80 70 22,5(23) 60 4,0 От 32 до 50 41 31,5(33) 330 2,0 От 20 до 35 27,5 13,5(14) 140 0,125 От 5 до 10 7,5 20(21) 210 0,063 От 3 до 8 5,5 2(3) 30 Итого: 94,5(100) 1000 14 Таблица 10 – Состав минеральной части асфальта – бетонной смеси ЩМА–16 Размер сита, Проход через Среднее Остаток на Потребность мм сито, % значение,% сите, % на 1т смеси 22,4 16,0 11,2 8,0 4,0 2,0 0,063 Итого: 100 От 90 до 100 От 50 до 65 От 35 до 50 От 23 до 38 От 18 до 28 От 7 до 12 – 95 57,5 42,5 30,5 23 9,5 – 5(6) 40,5(41) 15(16) 12,4(14) 7,5(8) 13,5(15) 94(100) – 60 410 160 140 80 150 1000 Расчет материалов для асфальта–бетонной смеси А22Нт Расчета щебня, т; 𝑄𝑄щ = 𝑄𝑄н ∙ Рщ /100 𝑄𝑄щ = 64152 ∙ 62 ÷ 100 = 39 774,24 т (3) 𝑄𝑄щ = (64152 ∙ 62 ÷ 1,6) ÷ 100 = 24858,9 м3 Расчета песка, т 𝑄𝑄п = 𝑄𝑄н ∙ Рп ÷ 100 𝑄𝑄п = 64152 ∙ 30 ÷ 100 = 19245,6 т (4) 𝑄𝑄п = (64152 ∙ 30 ÷ 1,5) ÷ 100 = 12830,4 м3 Расчета минерального порошка, т 𝑄𝑄мп = 𝑄𝑄н ∙ Рмп ÷ 100 𝑄𝑄мп = 64152 ∙ 2,5 ÷ 100 = 1603,8 т (5) Расчета битума, т 𝑄𝑄мп = 𝑄𝑄н ∙ Рмп ÷ 100 (6) 15 𝑄𝑄мп = 64152 ∙ 5,5 ÷ 100 = 3528,4 т Расчет материалов для асфальта–бетонной смеси ЩМА – 16 Расчета щебня, т; 𝑄𝑄щ = 𝑄𝑄н ∙ Рщ /100 𝑄𝑄щ = 64152 ∙ 60 ÷ 100 = 23328 т 𝑄𝑄щ = (64152 ∙ 62 ÷ 1,6) ÷ 100 = 14580 м3 Расчета песка, т 𝑄𝑄п = 𝑄𝑄н ∙ Рп ÷ 100 𝑄𝑄п = 64152 ∙ 20 ÷ 100 = 7776 т 𝑄𝑄п = (64152 ∙ 20 ÷ 1,5) ÷ 100 = 5184 м3 Расчета минерального порошка, т 𝑄𝑄мп = 𝑄𝑄н ∙ Рмп ÷ 100 𝑄𝑄мп = 64152 ∙ 12 ÷ 100 = 4665,6 т Расчета битума, т 𝑄𝑄мп = 𝑄𝑄н ∙ Рмп ÷ 100 𝑄𝑄мп = 64152 ∙ 7 ÷ 100 = 2721,6 т Расчет стабилизирующей добавки, т 𝑄𝑄сд = 𝑄𝑄н ∙ Рсд ÷ 100 𝑄𝑄сд = 64152 ∙ 1 ÷ 100 = 388,8 т 16 Таблица 11 – Потребность в дорожно – строительных материалах Наименование Ед. Расход материалов материала изм. На 1 т На 100 т На 1 На весь смеси смеси км участок Горячая А22Нт – 6 см т 1 100 1425,6 64152 Щебень фр. 4 – 22,4 мм т /м3 0,62 62 Песок фр. 0,063 – 2,0 мм т /м3 0,30 30 883,88 39 774,24 / 24858,9 Минеральный порошок т 0,025 2,5 35,64 Битум Горячая ЩМА – 16 т 0,055 5,5 100 78,41 864 3528,36 38880 т 1 427,68 19245,6 /12830,4 1603,8 Щебень фр 4 –16 т /м3 0,60 60 518,4 Песок фр. 0,063– 2 мм т /м3 0,20 20 172,8 23328 14580 Минеральный порошок т 0,12 12 103,68 4665,6 Битум т 0,07 7 60,48 2721,6 Стабилизирующая добавка (ViATOR – 66) т 0,01 1 8,64 388,8 7776 17 3. Выбор оптимального местоположения асфальтобетонного завода. Выбор местоположения асфальтобетонного завода осуществляем путем сравнения затрат на транспортировку смесей на дорогу доставки ее компонентов на завод и погрузо – разгрузочных работ при различных вариантах расположения рисунок 3. Рисунок 3 – Схема расположения карьеров дорожно–строительных материалов Сравнение вариантов производим исходя из цены транспортировки материалов на завод и готовой смеси на дорогу по кратчайшему маршруту. Транспортные и погрузо–разгрузочные затраты на единицу принимаем по сборнику ФССЦпг 81–01–2001 (в редакции 2020г.) «Цены на перевозку грузов для строительства». Расчеты сводим таблицу 12. Таблица 12 – Определение местоположения АБЗ Затраты на Затраты на весь единицу, объем, руб. Объем Наименова Дальность руб. транспортир перевоз ние ок, т материала овке тран погру транс. погруз. с. з. 1 2 1. Щебень 8 Всего, руб. 3 4 5 6 7 8 Положение АБЗ на Ж/Д станции. 63102,2 601364, 206975, 808339, 9,53 3,28 4 35 34 69 18 Продолжение таблицы 12 2. Песок 12 3. А/Б смесь 24 1.Щебень 10 2. Битум 12 3. МП 12 4.А/Б смесь 28 1.Песок 10 2.Битум 8 3. МП 8 4. А/Б смесь 26 27021, 6 12,20 2,45 329663, 66202,9 395866,4 52 2 4 А/Б смесь на дорогу 10303 174124 16,93 5,73 2 0,8 Итого Положение АБЗ в карьере песка 63102, 720624, 11,42 3,28 24 84 6249,9 99686,8 15,95 – 6 62 106198, 6658,2 15,95 – 29 А/Б смесь на дорогу 10303 18,50 5,73 1906092 2 Итого Положение АБЗ в карьере щебня 27021, 308586, 11,42 3,28 6 67 6249,9 76374,5 12,22 – 6 1 6658,2 12,22 – 81360 А/Б смесь на дорогу 10303 1824696 17,71 5,73 2 ,72 Итого 590373, 2331614, 36 16 3535820,29 206974, 927599,4 56 99686,86 – 2 106198,2 – 9 590373, 2496465, 36 36 3629949,9 88630,8 397217,5 4 1 – 76374,51 – 81360 590373, 2415070, 36 08 2970022,1 19 4 Расчет потребности в складах и оборудовании асфальтобетонного завода 4.1 Расчет потребности в оборудовании завода Сменную потребность в асфальтобетонной смеси определяют по формуле: 𝑄𝑄см = 𝑄𝑄𝑐𝑐 , т /смену Т ∙ Ксм ∙ Кс Ксм = 0,9 – коэффициент использования оборудования в смену; Кс = 0,8 – коэффициент использования оборудования в течении строительного сезона; Т – число рабочих дней завода в летний строительный сезон, определяется по формуле: где где Т= 𝐹𝐹покр , смен Псм (3) (4) 𝐹𝐹покр – площадь асфальтобетонного завода, Псм – нормативная сменная производительность работ по укладке асфальтобетонной смеси. Сменную производительность рассчитываем по формуле: Псм = 𝑡𝑡см ∙ Е , м2 /см Нвр где 𝑡𝑡см = 8 часов – продолжительность смены, Е = 100 м2 – единица измерения по норме § Е17–6; Нвр = 0,17 ч – норма времени по § Е17–6 Псм = 8 ∙ Т= 100 = 4706 м2 /см 0,17 405000 = 87 смен 4706 Тогда сменная потребность в асфальтобетонной смеси: (5) 20 𝑄𝑄см = 103032 = 1644,83 т/смену 87 ∙ 0,9 ∙ 0,8 Зная сменную потребность асфальтобетонной смеси 𝑄𝑄см = 205,6 т/час принимаем асфальтобетонный завод марки Btnninghoven ECO 3000. Производительность – 240 т/час Вместимость бункера готовой продукции – 60 т Вид топлива – природный газ, угольная пыль есть возможность комбинировать. Тип грохота – механический 4 или 5 рядное грохочение Температура горячего асфальта 135–165°С Площадка под оборудование 31х45,5 м Система управления – коммутационная и силовая часть 4.2 Определение площадей складов для хранения материалов. Объем запасов и вместимости складов зависят от годовой и сменной потребности в асфальтобетонной смеси. Запасы должны быть такими, чтобы обеспечить бесперебойную работу АБЗ . (6) З = 𝑄𝑄см ∙ 𝑛𝑛зап ∙ Кнк ∙ Кнм где 𝑄𝑄см – сменная потребность в материалах, м3 𝑛𝑛зап – норма запаса на складе, 5 смен для щебня, песка, минерального порошка и 15 смен для битума. Кнк – коэффициент неравномерного поступления материала для Ж/Д транспорта 1,3, автомобильного 1,1. Кнм – коэффициент неравномерного потребления материалов 1,5 Таблица 13 – потребность в материалах Материал Потребность, т Число смен Верхний слой горячая ЩМА – 16 Щебень фр 4 –16 23328 Песок фр. 0,063– 2 7776 мм Минеральный порошок 4665,6 Сменная потребность,т 268,14 89,4 87 53,63 21 Продолжение таблицы 13 Битум 2721,6 31,28 Стабилизирующая 388,8 87 добавка (ViATOR – 66) Нижний слой горячая А22Нт – 6 см Щебень фр. 4 – 22,4 мм Песок фр. 0,063 – 2,0 мм 4,47 39 774,24 457,18 19245,6 221,21 87 Минеральный порошок 1603,8 18,43 Битум 3528,36 40,56 Щебень фр 4 –16 Щебень фр. 4 – 22,4 мм Песок фр. 0,063– 2 мм Минеральный порошок Битум Стабилизирующая добавка (ViATOR – 66) Итого 268,14 23328 457,18 39 774,24 310,61 27021,6 87 6269,4 6249,96 388,8 Зщ = 268,14 ∙ 5 ∙ 1,1 ∙ 1,5 = 2212,155 = 2792,12 м3 ; Зщ = 457,18 ∙ 5 ∙ 1,1 ∙ 1,5 = 3771,735 = 4978,69 м3 ; Зп = 310,61 ∙ 5 ∙ 1,1 ∙ 1,5 = 2562,5 = 2818,79 м3 ; 72,06 71,84 4,47 22 Змп = 72,06 ∙ 5 ∙ 1,1 ∙ 1,5 = 594,49 т; Зб = 71,84 ∙ 15 ∙ 1,1 ∙ 1,5 = 1778,04 т; З𝑣𝑣 = 4,47 ∙ 5 ∙ 1,1 ∙ 1,5 = 36,88 т; Площадь штабельного склада рассчитывают по формуле: 𝐹𝐹 = З ∙ К 2 ,м 𝑛𝑛 где К – коэффициент устойчивости штабеля, К = 1,3 n = 6м – высота штабеля (7) Площадь склада щебня равна: 𝐹𝐹щ = 2792,12 ∙ 𝐹𝐹щ = 4978,69 ∙ 1,3 = 604,96 м2 6 1,3 = 1078,72 м2 6 Площадь склада песка равна: 𝐹𝐹п = 2818,79 ∙ 1,3 = 610,74 м2 6 Площадь склада битума вычисляется по формуле: где тонн. 𝐹𝐹б = Кп ∙ Зб 2 ,м Куд Зб –запасы битума на складе Куд = 1,5 – норма складирования материала Кп = 0,6 – коэффициент использования полезной площади 1778,04 = 711,22 м2 1,5 Для минерального порошка принимаем 2 силоса S 60, вместимостью 60 𝐹𝐹б = 0,6 ∙ 23 Таблица 14 – Запас материалов и площади складов Материал Норма Потребность Запас на запаса, материала в складе, т смен смену, т Щебень фр 4 –16 5 268,14 2212,155 Щебень фр. 4 – 22,4 мм 5 Песок фр. 0,063– 2 мм 5 Минеральный порошок 5 Битум Стабилизирующая добавка (ViATOR – 66) 15 5 457,18 310,61 72,06 71,84 4,47 Площадь склада, м2 604,96 3771,735 1078,72 2562,5 610,74 594,49 1778,04 36,88 S – 60 711,22 S – 60 24 5 Технологическая схема производства асфальтобетонной смеси. Способ доставки исходных материалов их разгрузка и условия хранения. Битум, минеральный порошок доставляются на АБЗ автомобильным транспортом с Ж/Д станции, щебень и песок автомобильным транспортом из карьера. Песок, щебень хранятся на складе, битум в битумохранилище , минеральный порошок в силосах. Битум из хранилища закачивают в котел 1, где он обезвоживается и нагревается до рабочей температуры жаровыми трубками 6 за счет сжигания в топке топлива. Из котла 1 битум насосом направляется в теплообменник 3, в котором производится интенсивное перемешивание горячего битума с холодным. Далее битум через пароотделитель 4 циклического типа стекает на лоток испарительной камеры 5, где выделяется пар. С лотка 5 битум стекает в основной отсек котла 1. Обезвоженный и нагретый битум хранят в цистернах с электрообогревом. Далее со склада щебня, песка материал подают с помощью погрузчика в отсек бункера агрегата питания и далее в сушильный барабан. Процесс сушки и нагрев крупного заполнителя. Сушку и нагрев щебня и песка производят в сушильном барабане непрерывного действия горячими газами, которые движутся навстречу материалу. Сушильный барабан имеет газоотводную трубку с вентиляторами. На выходе часть отходящих газов с помощью вентилятора возвращаются в топку. При этом часть газов смешивается с вновь образовавшимся продуктами сгорания топлива, снижая их температуру. С помощью заслонки регулируют количество повторно циркулирующих газов и тем самым получают необходимую температуру горячих газов, поступающих в барабан, не изменяя режима работы форсунки. Датчики контролируют температуру горячих газов, поступающих из топки барабан. Использование повторно циркулирующих газов позволяет снизить расход топлива. В процессе переработки материал необходимо разделить на классы по крупности. Для механического разделения на фракции применяют сортировочные грохоты с просеивающей поверхностью в виде колосников, решет, сит. Грохоты могут быть барабанные и плоские вибрационные специальном исполнение, предохраняющем от передачи вибрации на металлоконструкцию от смесительного аппарата. Чаще всего грохоты имеют три просеивающие поверхности. При перемещении на поверхности материал разделяется по фракциям. Зерна, которые превышают размер отверстий грохота, остаются на его поверхности, их называют над решётным продуктом (верхний класс), зерна, прошедшие отверстия сит. Представляют собой под решётный класс (нижний класс). Всего в результате сортировке получаем три товара фракции щебня, 25 отсев и материал размером более 70мм. Для передвижения материала используют передвижные транспортеры. Рассортированный материал поступает в отсеки бункера, а затем в дозатор. Количество отсеков бункера соответствует количеству сит грохота. На выходе из отсеков установлены затворы, обеспечивающие своевременную подачу каждой фракции к дозирующим устройствам. Для контроля уровня материалов в отсеках горячего бункера установлены уровнемеры (датчики). Подача минерального порошка и органического вяжущего в смесительный агрегат. Со склада минеральный порошок поступает в дозатор при помощи камерного насоса, компрессора. Современных асфальтобетонных установках дозаторы минерального порошка, битума, ПАВ, пыли уноса устраивают раздельно. Точно дозированные компоненты смеси поступают в лопастной смеситель периодического или непрерывного действия. Подачу битума производят под давлением до 20 кгс/см2. Наиболее эффективен ввод битума в аэрозольном состоянии. Это ускоряет обволакивание минеральных частиц и сокращает продолжительность перемешивания. Технологический процесс перемешивания исходных компонентов. В смесительный агрегат входят: ковшовый элеватор, грохот, теплый бункер с отсеками для хранения рассортированного горячего материала; многофункциональный дозатор для щебня, песка, минерального порошка, вяжущего; смеситель, накопительный бункер, бункеры–термосы. Смесители бывают лопастные и принудительного перемешивания. Лопастные циклические смесители более пригодны, если требуется частое изменение составов смеси от замеса к замесу. Такие смесители приготовляют смесь с размером зерен минерального материала до 40мм. Высокое качество перемешивания обеспечивают лопасти, установленные в ёмкости смесителя по поточно–контурной схеме. По этой схеме компоненты смеси под воздействие лопастей перемещается по контуру и интенсивно перемешиваются как в продольных, так и в поперечных сечениях смесителя. При этом ликвидируют встречное движение смеси, мешающие проникновению и ее компонентов из одной половины смесителя в другую, а загрузка лопастей становится равномерной. Современные смесители периодического действия имеют системы для обогрева корпуса, расположенные с внешней стороны смесителя. Для обеспечения наилучших режимов перемешивания привод многих зарубежных смесителей оборудуют двух скоростной коробкой передач; первое для крупнозернистых, вторая для средне и мелкозернистых смесей. Принцип работы агрегата обеспылевания. Для очистки пылегазовых смесей использую циклон. Поступающая в циклон со скоростью до 20 м/с 26 пылегазовая смесь, вращаясь и опускаясь по винтовой линии теряет твердые частицы, отбрасываемые под действием центробежной силы к стенкам корпуса. Силы трения, действующее на твердые частицы снижают их скорость и способствуют оседанием пыли. Освобожденный от пыли газ отбрасываются из циклона вентиляторами по центральной трубе. На асфальтобетонных установках применяют одиночные и групповые циклоны, состоящие из два, четыре, шесть, восемь циклонов. Выдачи готовой продукции и погрузки ее в транспортные средства. Накопительные бункера устраивают непосредственно под разгрузочным отверстием смесителя или в виде отдельного агрегата бункера–термоса. В последнем случае готовая смесь из разгрузочного отверстия смесителя поступает при помощи подъемника или подается в бункер ленточным транспортером жаростойкой прорезиненной лентой. Контроль выданной из накопительного бункера смеси регулируется автоматически или с помощью весов установленных рядом с бункером. Автоматизация технологических процессов приготовления смеси и управлении заводом. Автоматизация обеспечивает оптимальное использования сырья, энергетических ресурсов, машин и оборудования, а так же способствует качеству выпускаемой продукции. Управление автоматизированными асфальтосмесительными установками производят с пульта управления, расположенного в помещении на расстоянии 25–50м от установки. На передней панели перед оператором расположена принципиальная схема технологического процесса с сигнальными лампами с указательными стрелками, показывающими взвешивание материалов, их загрузку в смеситель, подачу вяжущего и выгрузку готовой смеси. При частой смене состава смеси, настройку дозаторов на заданный состав осуществляют автоматически с помощью перфокарт, закладываемых в программное устройство, которая своевременно подает сигналы на управления затвором горячего бункера. При полной автоматизации технологического процесса приготовления смеси, роль оператора выполняют по заданным программам ЭВМ. Дистанционная весовая головка устанавливается на пульте и представляет собой циферблат, в центре которого помещен датчик углового перемещения стрелки (сельсин), связанный электрически с датчиком углового перемещения стрелки весовой головки, благодаря чему обе стрелки головок поворачиваются синхронно. Дистанционная весовая головка имеет четыре задающие стрелки устанавливаемые по шкале в соответствии заданным рецептом смеси и одну указывающую стрелку, размещенную на оси сельсина. На задающих стрелках закреплены электронные датчики положения, а указывающей металлический флажок. 27 При открытии пневмоцилиндром затвора первого отсека горячего бункера в весовой бункер поступает щебень. Указывающие стрелки весовой головки на пульте управления синхронно переместятся по шкале показывая массу материала поступающего в бункер. Когда стрелка дистанционной весовой головки совместится с первой стрелкой, металлический флажок пройдет через рабочий зазор между обмотками бесконтактного электронного датчика. При этом ослабится воздействия потока обмотки на другую, что приведет к срыву колебаний генератора и срабатыванию электромагнитного реле. Магнитное реле включит элетровоздушный клапан закрытия затвора отсека щебня. Электровоздушный клапан открытия отсека включится только после полного закрытия отсека и замыкания концевого выключателя. Такая блокировка осуществлена для затворов всех четырех отсеков и полностью исключает возможность одновременного насыпания из двух и более секций расходного бункера. Одновременно с началом взвешивания минеральных материалов происходит объемное дозирование битума и жидких поверхностно–активных добавок. Дозатор битума представляет собой мерный бак, внутри которого расположен поплавок. Количество потребного битума устанавливают по пространственной линейки перемещением конечного включателя. При этом включится электровоздущный клапан открытия крана налива битума и включится клапан закрытия, после чего налив битума прекратится. Объемное дозирование жидких поверхностно–активных добавок аналогично дозировке битума. Последовательность и продолжительность отдельных операция регулируется электропневматическим аппаратом регулирование технологического режима. 28 6. Проектирование генерального плана асфальтобетонного завода По санитарно–технической классификации все АБЗ отнесены к III классу промышленных предприятий. По отношению к ближайшему населенному району их располагают с подветренной стороны для господствующих ветров и отделяют от границы жилых районов и городков строительного управления санитарно–заградительной защитной зоной шириной не менее 300–500м. Для завода выбирают по возможности ровную площадку размером 1,5–2,5 га с уклоном обеспечивающим сток поверхностной воды. Компоновку генерального плана производят по схеме раздельной застройки с отдельно стоящими сооружениями и по блокам путем объединения в общие блоки асфальтобетонной установки. Расположение нескольких рядом стоящих смесительных установок и накопительных бункеров должно быть таким, чтобы автомобили–самосвалы без затруднений под загрузку к каждой установке или наполнительному бункеру и возвращались на дорогу не мешая друг другу. При компоновке генерального плана следует учитывать , что расположение складов в средней части площадки не целесообразно не только по условиям пересечения грузопотоков, но и потому что при неблагоприятных направлениях ветра пыль оседает на машинах и сооружениях АБЗ. Расположения складов щебня, песка и смесительной установки в одну линию значительно удлиняют площадку, а при расположении наклонной галереи перпендикулярно складу заполнителей площадка приобретает форму, более приближающуюся к квадрату , но при этом коэффициент использования территории значительно снижается. Проезды на территории должны быть удобными, кратчайшими между технологическими цехами, сооружениями, складами и погрузочно– разгрузочными пунктами. Не допускать встречных и перекрещивающихся потоков материалов и обратную их подачу. При проектировании генерального плана вначале размещают пути, по которым будут подвозить материалы. Смесительный цех и магистральный ленточный транспортёр, подающий материал к смесителю, размещают ближе к центру площадки, определяют места для вспомогательных сооружений цехов и отделений. Далее размещают ремонтную мастерскую, парокотельную, компрессорную и трансформаторную подстанцию. Склады жидкого топлива и масел располагают в районе склада песка, щебня или за пределами площадки АБЗ. Склад твердого топлива создают в стороне, противоположной от склада жидкого топлива и битумохранилища. Дорогу на АБЗ для подвоза исходных материалов и вывоза готовой продукции 29 целесообразно устраивать кольцевую, позволяющую подъехать клюбому складу, или сооружению. Обслуживающие цеха размещают в стороне от смесительного цеха. Бытовые помещения включают: душевые, гардероб, помещение для обогрева рабочих, сушки одежды и обуви, туалет. На АБЗ организуют пост охраны, который обеспечивает контроль вывоза материалов и других материальных ценностей. На АБЗ предусматривают освещение рабочих мест, складов и дорог. Компрессорные и трансформаторные подстанции распологают в центре потребления. При расположении необходимо соблюдать санитарные и противопожарные нормы, а также правила техники безопасности. 30 7. Контроль качества, асфальтобетонном заводе. охрана труда и окружающей среды на Приемо-сдаточные испытания проводят для каждой партии асфальтобетонной смеси. При приемо-сдаточных испытаниях асфальтобетонных смесей : определяют температуру отгружаемой асфальтобетонной смеси при выпуске из смесителя или бункера накопителя с погрешностью измерения не более 3°С. Интервал температур согласовывается между потребителем и производителем в документации на поставку; отбирают одну объединенную пробу от партии в соответствии с ГОСТ Р 58407.4, в соответствии с ГОСТ Р 58401.9 получают лабораторные пробы необходимой массы для проведения испытаний : определяют зерновой состав , количество вяжущего, плотность, содержание пустот. Предельно допустимые отклонения от нормы представлены в таблице 15. Таблица 15 – Предельно допустимые отклонения отдельных показателей Значение показателя для типа асфальтобетонной смеси Предельно допустимое отклонение АВт АНт АОт АВл АНл АОл АВн АНн АОн Содержание воздушных пустот, ± 1,2 ± 1,4 ± 1,5 ± 1,7 ± 2,0 ± 2,2 % от объема Количество вяжущего, % от ± 0,4 ± 0,5 ± 0,5 ± 0,6 ± 0,5 ± 0,6 массы смеси Проход через сито на один размер меньше номинального максимального размера,% по ± 5,0 ± 6,0 ± 5,0 ± 6,0 ± 6,0 ± 6,0 массе от минерального материала Проход через сито 4мм, % по массе от минерального ± 5,0 ± 6,0 ± 6,0 ± 7,0 ± 6,0 ± 7,0 материала Проход через сито 2мм, % по массе от минерального ± 5,0 ± 6,0 ± 5,0 ± 6,0 ± 5,0 ± 6,0 материала Проход через сито 0,125 мм, % по массе от минерального материала ± 3,0 ± 4,0 ± 3,0 ± 4,0 ± 4,0 ± 5,0 31 Продолжение таблицы 15 Проход через сито 0,063мм, % по массе от минерального ± 3,0 ± 4,0 ± 3,0 ± 4,0 ± 4,0 ± 5,0 материала Примечания: 1 При приемке асфальтобетонных смесей по предельно допустимым отклонениям значение « содержания воздушных пустот» не должно выходить за нижние пределы нормативных требований. 2 При приемке асфальтобетонных смесей по предельно допустимым отклонениям значения показателей проходов могут выходить за пределы нормативных требований. Периодические испытания А/Б смеси осуществляют не реже одного раза в 15 суток или 30000 тонн в зависимости что наступит раньше, а также при замене одного и более компонентов А/Б смеси. Для проведения периодических испытаний отбирают одну объединенную пробу от партии в соответствии с ГОСТ Р 58407.4 , 58401.9. При периодических испытаниях А/Б смесей и асфальтобетона определяют: пустоты в минеральном заполнителе, пустоты наполненные битумным вяжущим, среднюю глубину колеи, коэффициент водостойкости и другие показатели указанные в проектной или контрактной документации. В случае включения в проектную или договорную документацию показателя « Истираемость », «Остаточная прочность после воздействия реагентов» , и « Коэффициент длительной водостойкости» они определяются только при подборе состава А/Б смеси. Дополнительные показатели « Предел прочности на растяжение при изгибе» и « Предельная относительная деформация растяжения» определяется только в случае их указания в проектной или договорной документации и не реже одного раза в 30 суток. На каждую партию отгруженной А/Б смеси потребителю выдают документ о качестве, в котором в котором указывают обозначение настоящего стандарта и данные: наименование и адрес предприятия изготовителя , номер и дата, наименование и адрес потребителя , номер заказа, количество, вид и тип смеси, зерновой состав, количество битумного вяжущего, максимальную и объемную плотность, содержание воздушных пустот , ПМЗ, ПНБ, среднюю глубину колеи, коэффициент водостойкости, результаты испытаний, удельную эффективную активность естественных радионуклидов и другие даннные по требованию. При отгрузке А/Б смеси потребителю каждое транспортное средство сопровождают товарно–транспортной документацией в которой указывают: наименование и адрес изготовителя, потребителя, объект строительства, номер 32 и дату отгрузки смеси, температуру отгружаемой смеси, наименование и количество смеси. Потребитель имеет право проводить контрольную проверку соответствия поставляемой А/Б смеси требованиям настоящего стандарта. В случае не соответствия А/Б смеси более чем по двум показателям партию бракуют. При не соответствии по одному или двум показателям производитель дополнительно из текущей на момент отбора партии материала подготавливает пять лабораторных проб и проверяет их на соответствие требованиям настоящего стандарта. В случае повторного несоответствия партию бракуют. Показатели А/Б смесей и асфальтобетонов определяется в соответствии с таблицей 16. Таблица 16 – Методы испытаний А/Б смесей и асфальтобетонов. Наименование показателя Метод испытания Изготовление асфальтобетонных По ГОСТ Р 58406.9 образцов Количество вяжущего в По ГОСТ Р 58401.15, ГОСТ Р асфальтобетонной смеси 58401.19 Зерновой состав асфальтобетонной В соответствии с разделами 9 и 10 смеси ГОСТ33029–2014 Максимальная плотность По ГОСТ Р 58401.16 Объемная плотность По ГОСТ Р 58401.10 Содержание воздушных пустот По ГОСТ Р 58401.8 Коэффициент водостойкости По ГОСТ Р 58401.18 Разрушающая нагрузка по Маршалу По ГОСТ Р 58401.8 Деформация по Маршалу По ГОСТ Р 58401.8 Средняя глубина колеи По ГОСТ 58406.3 Угол наклона кривой колееобразования По ГОСТ 58406.3 Предел прочности на растяжении при По ГОСТ 58406.6 изгибе Предельная относительная По ГОСТ 58406.6 деформация растяжения Коэффициент длительной В соответствии с приложением Д водостойкости ГОСТ 58406.6 Истираемость асфальтобетона По ГОСТ 58406.5 Остаточная прочность после По ГОСТ 58406.7 воздействия реагентов Пустоты в минеральном заполнителе По ГОСТ 58406.10 Пустоты наполненные битумным По ГОСТ 58406.10 выжущим 33 Для обеспечения безопасной работы необходимо выполнять следующие требования: - к работе допускаются лица не моложе 18 лет после получения инструктажа по охране труда; - перед пуском асфальтосмесительной установки производят тщательный осмотр топки, форсунок, топливопровода; - при зажигании форсунки сначала открывают вентиль подачи пара(сжатого воздуха), а затем вентиль подачи топлива; - при ручном управлении регулировать форсунку и разжигать её можно только стоя сбоку топки, пользуясь факелом на длинной ручке; - при прекращении работы сначала закрывают вентиль на топливопроводе и продувают сушильный барабан паром или сжатым воздухом. Для предотвращения загорания на АБЗ следует соблюдать меры противопожарной безопасности: - при размещении цехов, складов, дорог, и т.д. необходимо устраивать противопожарные разрывы; - сеть внутри заводских дорог должна обеспечить подъезд к любому цеху, складу и к пожарному крану; - иметь в наличии пожарный инвентарь; - создать из числа рабочих и служащих пожарную дружину; - АБЗ должен иметь телефонную связь. Пожароопасными на АБЗ являются: битумохранилище, установки для обезвоживания и нагрева битума до рабочей температуры, склад топлива и различных ПАВ. Причиной пожара может быть неисправность отопительных или нагревательных приборов, неисправность оборудования, неосторожное обращение с огнем, искрение, плохое состояние электропроводки, самовозгорание материалов и веществ, разведение огня и курение в недозволенных местах и др. В зданиях должны быть предусмотрены конструктивные, объемнопланировочные и инженерно-технические решения, обеспечивающие в случае пожара: - возможность эвакуации людей независимо от их возраста и физического состояния наружу на прилегающую к зданию территорию (далее - наружу) до наступления угрозы их жизни и здоровью вследствие воздействия опасных факторов пожара; - возможность спасения людей; - возможность доступа личного состава пожарных подразделений и подачи средств пожаротушения к очагу пожара, а также проведения мероприятий по спасению людей и материальных ценностей; - нераспространение пожара на рядом расположенные здания, в том числе при обрушении горящего здания; 34 - ограничение прямого и косвенного материального ущерба, включая содержимое здания и само здание, при экономически обоснованном соотношении величины ущерба и расходов на противопожарные мероприятия, пожарную охрану и ее техническое оснащение. В процессе строительства необходимо обеспечить: приоритетное выполнение противопожарных мероприятий, предусмотренных проектом, разработанным в соответствии с действующими нормами и утвержденным в установленном порядке; - соблюдение противопожарных правил и охрану от пожара строящегося и вспомогательных объектов, пожаробезопасное проведение строительных и монтажных работ; - наличие и исправное содержание средств борьбы с пожаром; - возможность безопасной эвакуации и спасения людей, а также защиты материальных ценностей при пожаре в строящемся объекте и на строительной площадке. В процессе эксплуатации следует: - обеспечить содержание здания и работоспособность средств его противопожарной защиты в соответствии с требованиями проектной и технической документации на них; - обеспечить выполнение правил пожарной безопасности, утвержденных в установленном порядке; - при проведении ремонтных работ не допускать применения конструкций и материалов, не отвечающих требованиям действующих норм. Мероприятия по противопожарной защите зданий предусматриваются с учетом технического оснащения пожарных подразделений и их расположения. При анализе пожарной опасности зданий могут быть использованы расчетные сценарии, основанные на соотношении временных параметров развития и распространения опасных факторов пожара, эвакуации людей и борьбы с пожаром. 35 Список использованной литературы 1. Производственные предприятия дорожного хозяйства: учебное пособие / С.Г. Цупиков; Иванов. гос. архит.-строит. акад. - Иваново, 2001. - 214 с. 2. ГОСТ Р 58406.1-2020 «Смеси щебеночно-мастичные асфальтобетонные и асфальтобетон. Технические условия». Электронный ресурс. – Режим доступа: https://docs.cntd.ru/document/1200173319 3. ГОСТ Р 58406.2-2020 «Смеси горячие асфальтобетонные дорожные и асфальтобетон. Технические условия». Электронный ресурс. – Режим доступа: https://docs.cntd.ru/document/1200173320 4. СП 78.13330.2021 «Автомобильные дороги». Электронный ресурс. – Режим доступа: https://docs.cntd.ru/document/1200095529 5. Строительство автомобильных дорог : учебник / коллектив авторов ; под ред. В.В. Ушакова и В.М. Ольховикова. – М., 2013. - 576 с. Обозначения: 1. Модуль предварительного дозирования 2. Сушильный барабан с горелкой 3. Кабина управления 4. Электрощитовая 5. Бункер минерального заполнителя 6. Система хранения и подачи битума 7. Система фильтрации 8. Смесительная башня 9. Механический грохот 10. Модуль горячей бункеровки 11. Секция взвешивания и смешивания 12. Бункер-накопитнль готовой смеси 13. Пожарные цисцерны 14. Склад песка 15. Склад щебня 16. Весовой контроль 17. КПП 18. Офис 19. Лабораторный комплекс 20. Сервисный бокс 21. Бытовое помещение Генеральный план АБЗ Benninghoven ECO 3000/240 7 21 5 18 19 10 11 1 12 9 8 2 13 4 14 3 CAT 929 6 15 Согласовано 20 Инв. № подл. Подп. и дата Взам. инв. № 16 17 ЯГТУ 08.03.01 - 001 КП Кафедра "Гидротехническое и дорожное строительство" Должность Зав. каф. Нормкон. Руковод Консульт. Студент Ф.И.О Кашенков Ю.С. Калинин А.В. Калинин А.В. Калинин А.В. Васильев В.В. Подп. Дата Технология и организация строительства автомобильных дорог Генеральный план АБЗ Benninghoven 3000/240 Стадия Лист Листов КП 1 2 ЯГТУ гр. ЗДА-45 Формат А3 Технологическая схема АБЗ Benninghoven ECO 3000/240 Обозначения: 1. Модуль предварительного дозирования 2. Горизонтальная конвеиерная лента 3. Наклонная конвейерная лента 4. Сушильный барабан 5. Вертикальный ковшевый транспортер 6. Горелка 7. Механический грохот 8. Модуль горячей бункеровки 9. Секция взвешивания и смешивания 10. Бункер накопитель горячей смеси 11. Люк прямой выгрузки 12. Битумное хранилище 13. Система рукавных фильтров 14. Хранилище минерального заполнителя 15. Дозатор битума 16. Дозатор минерального заполнителя 17. Патрубок подачи минерального заполнителя 18. Патрубок подачи битума 7 8 13 11 9 5 14 1 12 3 4 6 Инв. № подл. Подп. и дата Взам. инв. № Согласовано 10 2 17 16 18 15 ЯГТУ 08.03.01 - 001 КП Кафедра "Гидротехническое и дорожное строительство" Должность Зав. каф. Нормкон. Руковод Консульт. Студент Ф.И.О Кашенков Ю.С. Калинин А.В. Калинин А.В. Калинин А.В. Васильев В.В. Подп. Дата Технология и организация строительства автомобильных дорог Технологическая схема АБЗ Benninghoven 3000/240 Стадия Лист Листов КП 2 2 ЯГТУ гр. ЗДА-45 Формат А3