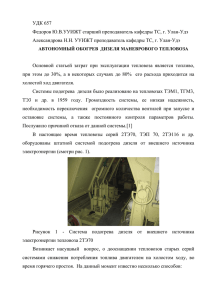

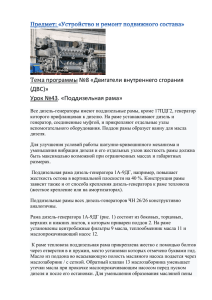

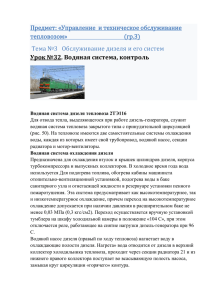

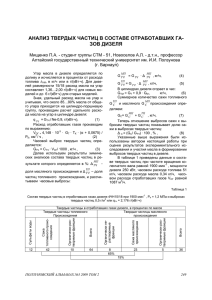

В.М. Дорофеев ТЕПЛОВОЗНЫЕ ДИЗЕЛИ СЕМЕЙСТВА Д49. КОНСТРУКЦИЯ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ, РЕМОНТ Рекомендовано ФГАУ «Федеральный институт развития образования» к использованию в качестве учебного пособия в учебном процессе образовательных учреждений, реализующих программы профессионального образования по направлению подготовки 23.01.09 «Машинист локомотива». Регистрационный номер рецензии 535 от 24 декабря 2015 г. Москва 2016 УДК 629.424.3 ББК 39.235 Д69 Рецензенты : начальник локомотивного ремонтного депо Улан-Удэнско е Е.А. Чупров; зам. начальника локомотивного ремонтного депо Улан-Удэнское Ю.Л. Суворов; и.о. начальника локомотивного эксплуатационного депо УланУдэ А.Е. Красиков Д69 Дорофеев В.М. Тепловозные дизели семейства Д49. Конструкция, техническое обслуживание, ремонт: учеб. пособие. — М.: ФГБОУ «Учебно-методический центр по образованию на железнодорожно м транспорте», 2016. — 380 с. ISBN 978-5-89035-908-7 Подробно описаны тепловозные дизели базовой модели 5Д49, их конструкция, технические характеристики, правила эксплуатации в различных климатических условиях; подробно рассмотрены вопросы, связанные с техническим обслуживанием и ремонтом основных узлов и сборочных единиц в конструкции дизелей. Отражены внесенные в технологический процесс ремонта дизелей дополнения и изменения, необходимость в которых была выявлена в процессе выполнения технических обслуживаний (ТО) и текущих ремонтов (ТР). Предназначено для инженерно-технических работников и слесарей ремонтных локомотивных депо и других работников, имеющих отношение к ремонту дизелей и заинтересованных в повышении качества выполняемых работ и обеспечении надежной и безопасной работы эксплуатируемых локомотивов, а также может быть полезно студентам вузов железнодорожного транспорта, обучающимся по специальности «Подвижной состав железных дорог». УДК 6 29.424.3 ББК 39.235 ISBN 978-5-89035-908-7 © Дорофеев В.М., 2016 © ФГБОУ «Учебно-методический центр по образованию на железнодорожном транспорте», 2016 От автора Основой автономного локомотива любого типа является его дизель-генераторная установка (ДГУ), которая представляет собой высокоэффективный дизельный двигатель внутреннего сгорания, преобразующий внутреннюю химическую энергию жидкого (или газового) топлива в механическую работу. На российские железные дороги поступают все более совершенные дизельные локомотивы. Надежная работа дизель-генераторов, а также их успешное использование и срок службы в большой степени зависят от выполнения требований Руководства завода-изготовителя по эксплуатации, техническому обслуживанию и ремонту дизеля базовой модели 5Д49 и от подготовленности тех, кто управляет тепловозом или ремонтирует его в депо или на заводе, знает назначение и устройство тепловозного оборудования, понимает процессы, происходящие при эксплуатации и стендовых испытаниях агрегатов и узлов и в первую очередь самих дизель-генераторов. Книга написана на основании Руководства по техническому обслуживанию и ремонту дизелей Д49 базовой модели Коломенского локомотивостроительного завода. При этом автор обращает внимание на следующее: в Руководстве недостаточно полно указан перечень работ по ремонту отдельных узлов и сборочных единиц в конструкции дизеля, например, ремонт блока цилиндров и смена подшипников коленчатого вала, ремонт и переукладка коленчатого вала, ремонт и испытания топливной аппаратуры, ремонт и испытания турбонагнетателей, цилиндровых комплектов и т.д. Поэтому автор включил в книгу полный объем работ по ремонту сборочных единиц тепловозов с дизелями Д49 на основании практического опыта ремонтного локомотивного депо УланУдэнское в составе Дирекции по ремонту ТПС Восточно-Сибирской железной дороги. Целью автора было на основе собственного многолетнего производственного опыта помочь ремонтному персоналу локомотивных депо, заводов в системе ОАО «ЖДРМ», связанных с техническим обслуживанием и ремонтом магистральных тепловозов с ди3 зелями Д49, а также локомотивным бригадам эксплуатационных депо. При написании книги автор воспользовался ценными советами слесарей высокой квалификации А.Б. Хохлова, В.В. Короткова, В.А. Хромых, инженера О.Д. Найданова, представляющих коллектив ремонтного локомотивного депо Улан-Удэнское, инженера П.П. Кабакова — представителя Уссурийского ремонтного локомотивного завода. Автор выражает признательность вышеперечисленным консультантам и рецензентам за важные замечания, учтенные при создании данной книги. Автор надеется, что книга будет полезна всем работникам локомотивного комплекса, связанным с эксплуатацией, обслуживанием и ремонтом тепловозов с дизелями Д49. Список сокращений (аббревиатуры) аббревиатуры) ВВР — водовоздушный радиатор в/и — всех индексов ВНА — вращающийся направляющий аппарат (на колесе компрессора ТК) ВМТ — водомасляный теплообменник ВМТ — верхняя мертвая точка (внутренняя мертвая точка) ВТО — высоко-температурное охлаждение (воды для 1А-9ДГ-2, 2А-9ДГ-02) ГМН — главный масляный насос ГУ — гидроусилитель ДГ — дизель-генератор ДВС — двигатель внутреннего сгорания ДГУ — дизель-генераторная установка ИД — индуктивный датчик КВ — коленчатый вал КМ — контроллер машиниста КМБ — колесно-моторный блок КП — колесная пара КШ — коренная шейка коленчатого вала ЛЭУ — локомотивная энергетическая установка МЛП — модернизация локомотива с продлением срока службы МН — маслопрокачивающий насос МСУТ — ТП — микропроцессорная система управления локомотивом — тяговой передачей (компьютер) НМТ — нижняя мертвая точка (наружная мертвая точка) НТО — низкотемпературное охлаждение (воды для 1А-9ДГ-3) ОНВ — охладитель наддувочного воздуха ОРД (ОРМ) — объединенный регулятор дизеля (объединенный регулятор мощности) ППР — планово-предупредительный ремонт ПТОЛ — пункт технического обслуживания локомотивов РДМ — реле давления масла САРТ — система автоматического регулирования температуры 5 СОФ — самоочищающийся фильтр (масляный фильтр 6.46) СТОР — система технического обслуживания, ремонта ТГ (ГГ) — тяговый генератор (главный генератор) ТД — техническая диагностика ТК — турбокомпрессор ТМС — технические моющие средства ТН — топливоподкачивающий насос ТНВД — топливный насос высокого давления ТПС — тяговый подвижной состав (локомотивы) ТЭД — тяговый электродвигатель УОПТ — угол опережения подачи топлива УСТА — унифицированная система тепловозной автоматики (компьютер) ФГО — фильтр грубой очистки ФНД — фильтр непрерывного действия (воздушный для дизеля) ФТО — фильтр тонкой очистки дизель — холостой ход (работа дизеля на нулевой позиции КМ) ЦПГ — цилиндропоршневая группа ШШ — шатунная шейка коленчатого вала ШПГ — шатуннопоршневая группа ЭПВ — электропневматический вентиль ЭРМ — электронный регулятор мощности Введение Холдинговая компания (ХК) «Коломенский завод», входящая в состав ЗАО «Трансмашхолдинг», является разработчиком и основным производителем современных четырехтактных среднеоборотных двигателей внутреннего сгорания (ДВС) с газотурбинным наддувом (турбопоршневые двигатели) и охлаждением наддувочного воздуха типа Д49 размеренности ЧН 26/26. Основным заказчиком дизелей данного типа является железнодорожный транспорт. Приписной парк магистральных тепловозов Российского железнодорожного транспорта сейчас составляют тепловозы 2ТЭ10в/ 2ТЭ10в/и, и, 3ТЭ10м( 3ТЭ10м(у), у), 2ТЭ116, М62, 2М62, 2М62М, 2ТЭ121, ТЭП60, ТЭП60, ТЭП70 ТЭП70 и тепловозы нового поколения 2ТЭ116У, 2ТЭ116УМ, 2ТЭ70, 2ТЭ25К, 2ТЭ25А, ТЭП ТЭП75, 75, ТЭП70БС ТЭП70БС и несколько единиц ТЭП ТЭП80. 80. Тепловозы 2ТЭ10, 3ТЭ10, М62, 2М62, ТЭП ТЭП60 60 с установленными на них двухтактными дизелями 10Д100, 14Д40 и 11Д45 соответственно на каждом из них, при капитальном ремонте на заводе проходят модернизацию по программе МЛП (модернизация локомотивов с продлением срока службы) с заменой двухтактных дизелей на дизели семейства Д49. Основные причины, по которым сейчас все мировые дизелестроительные фирмы отказались от выпуска двухтактных дизелей для тепловозов, следующие: а) при всех прочих равных условиях у двухтактного дизеля ниже КПД, а значит, выше расход топлива; б) в современных условиях для повышения производительности локомотивов и, следовательно, увеличения межремонтных пробегов у двух тактного двигателя трудно добиться надежной работы из-за отложения большого количества нагара продуктами горения дизельного топлива, а это значит, что быстрее происходит износ цилиндровых втулок, поршней, поршневых колец, нагар оседает на всем выхлопном тракте, включая сопловой аппарат и лопатки газовой турбины турбокомпрессора; в) двухтактные дизели дают более дымный выхлоп, вредный для экологии. Основной причиной дымности данных двигателей является отсутствие такта впуска свежего заряда воздуха и такта выпус7 ка отработавших газов. У такого двигателя подача свежего заряда воздуха и удаление отработавших газов происходит в конце второго — начале первого такта. И все это за один оборот коленчатого вала. Даже при очень мощном наддуве удалить полностью отработавшие газы из рабочего объема цилиндра не удается. Сегодня дизели ЧН ЧН26/26 26/26 выпускаются в V-образном исполнении (8, 12, 16, 20 цилиндров). В зависимости от частоты вращения коленчатого вала (750—1100 об/мин), числа цилиндров и степени наддува (форсирования) по среднему эффективному давлению, двигатели охватывают диапазон мощностей от 880 до 4412 кВт (1300—6000 л.с). Примечание. Среднее эффективное давление в характеристике дизеля представляет собой условное постоянное давление, которое, действуя на поршень в течении одного хода поршня (одного такта), совершает работу, равную эффективной работе за полный цикл (четыре хода поршня для четырехтактного двигателя), отнесенная к объему цилиндра, т.е.е Р = L е / Vs, где Ре — среднее эффективное давление; еL — эффективная работа за цикл;sV— рабочий объем цилиндра. Среднее эффективное давление характеризует полезную работу двигателя с учетом не только тепловых, но и механических потерь. За 40 лет эксплуатации дизелей Д49 на тепловозах 2ТЭ116 и 30 лет на ТЭП ТЭП70 70 возникло огромное количество проблем. Главная из них заключалась в массовых задирах шеек коленчатых валов из-за разрушения вкладышей подшипников, зеркал цилиндровых втулок, появление трещин в цилиндровых крышках, прогары поршней из-за перегрева. Многие тепловозы по этим причинам были возвращены на заводы в Коломну и Луганск. Десятилетняя «работа над ошибками» конструкторов и специалистов завода дала свои плоды. Дорогой ценой удалось избавиться от массовых повреждений. Коренным образом был переработан базовый шестнадцатицилиндровый вариант дизеля Д49. Опоры коленчатого вала с зубчатым стыком заменили на опоры с плоским стыком, чугунный вал на стальной кованый. Рубашки цилиндровых втулок из алюминиевого сплава заменили стальными. Не один раз пересматривалась конструкция поршня, перерабатывалась масляная система. В результате сегодня дизель Д49 для отечественных тепловозов является самым надежным, экономичным, ремонтоудобным с довольно высоким ресурсом (до 800 тыс. км) без переукладки коленчатого вала. 8 Двигатели имеют модульную конструкцию, обеспечивающую высокую эффективность производства, эксплуатации и ремонта, и характеризуются: а) малым объемом обслуживания, простотой и удобством ремонта, в том числе капитального без выгрузки (демонтажа) ДГ из машинного помещения; б) надежностью и износостойкостью деталей и сборочных единиц; в) высокими ресурсами и степенью форсировки; г) возможностью работы по двухтопливному циклу, на природном и попутном газе, сырой нефти и биотопливе; д) высокой экономичностью топлива и смазочных материалов. Магистральные тепловозы вышеназванных серий имеют электрическую передачу постоянно-постоянного тока (2ТЭ10, 3ТЭ10, М62, 2М62, ТЭП ТЭП60), 60), переменно-постоянного тока (2ТЭ116, 2ТЭ70, 2ТЭ25К, ТЭП70) ТЭП70) и переменно-переменного тока (2ТЭ25А) и потому совместно с главным генератором постоянного или переменного тока или тяговым агрегатом (ТЭП ТЭП70БС, 70БС, 2ТЭ25А), дизель на борту секции тепловоза составляет дизель-генераторную установку (ДГУ), установленную на общую поддизельную раму и соединенную муфтой пластинчатого типа. Поддизельная рама устанавливается на раму тепловоза. Дизель-генераторная установка для тепловозов 2ТЭ116 имеет заводское обозначение 1А-9ДГ исп. 2-01 (далее — 1А-9ДГ-2), она состоит из дизеля 1А-5Д49-2 и синхронного генератора ГСГС-501А, 501А, для 2ТЭ10В, 2ТЭ10М — 1А-9ДГ исп. 3, для 2ТЭ10У — 1А-9ДГ исп. 3-01 (далее — 1А-9ДГ-3), она состоит из дизеля 1А-5Д49-3 и генератора постоянного тока ГПГП-311Б 311Б (на тепловозах М62 всех серий устанавливается ДГУ 5-26ДГ с двенадцатицилиндровым дизелем 2Д49 и штатным генератором постоянного тока ГП 312), для 2ТЭ70, ТЭП70 ТЭП 70 — 2А-9ДГ-02, она состоит из дизеля 2А-5Д49-02 и синхронного генератора ГСТ 2800-1000У2. Тепловоз 2ТЭ116У оборудован дизель-генератором 18-9ДГ. На 2ТЭ25А установлен ДГ 21-26ДГ в двенадцатицилиндровом варианте. Шестнадцатицилиндровые тепловозные дизели 5Д49 и на их основе дизель-генераторы получили наибольшее распространение по количеству модификаций и объему выпуска. Они являются базовой моделью для создания восьми-, двенадцати- и двадцатицилиндровых дизелей. Степень унификации дета9 лей между моделями ряда равна 87 %. Все основные узлы дизелей, определяющие сроки службы между ремонтами (ЦПГ, клапанный механизм, топливная аппаратура, подшипники коленчатого вала, фильтры и др.), одинаковы для всех модификаций. По этой причине в данной книге рассмотрена конструкция базовой модели шестнадцатицилиндрового дизеля 5Д49, приведены конструкция и ремонт оборудования и агрегатов, расположенных на дизеле. Для сокращения сроков простоя локомотивов в ремонте и выполнения ремонта с высоким качеством ремонтному подразделению ремонтному депо при выполнении ТО или ТР дизеля Д49 необходимо использовать инструмент и приспособления, перечень которых приводится в Приложении 1 Руководства 2А-9ДГ-02.94РЭ и 1А-9ДГ.62РЭ, в Приложении У Руководства 1А-9ДГ-2.99РЭ. Технические данные дизеля 5Д49 (в скобках данные для 2А-5Д49-02) Тип дизеля Обозначение дизеля по стандарту Порядок нумерации цилиндров Порядок работы цилиндров Диаметр цилиндра, мм Ход поршня, мм Направление вращения коленчатого вала Общий угол опережения подачи топлива в градусах поворота коленчатого вала при ходе плунжера топливного насоса на величину 5 мм указан в формуляре ДГУ и изменяться произвольно не может Давление начала впрыска топлива, МПа (кгс/см 2) 10 Четырехтактный, шестнадцатицилиндровый, V-образный, с газотурбинным наддувом и охлаждением наддувочного воздуха 16ЧН26/26 От заднего торца блока (от генератора) В8-А 5-В4-А 7-В 2-А 3-В 6-А 8-В 1А4-В 5-А 2-В 7-А 6-В 3-А 1 260 260 Правое (по часовой стрелке со стороны генератора) 32 + 0,6 (320 + 6) Полная мощность дизеля при нормальных условиях, кВт (л. с.) К нормальным условиям относятся: атмосферное давление, мм рт. ст. температура наружного воздуха, ° С относительная влажность воздуха, % разрежение на впуске в патрубок турбо компрессора мм вод. ст., не более Температура охлаждающей жидкости на входе в охладитель наддувочного воздуха, °С Температура топлива, °С 2250 (3060) 3000 (4080) 760 20 70 300 50 30 Частота вращения коленчатого вала, об/мин: на полной мощности: для 1А-5Д49-2, 2А-5Д49-02 1А-5Д49-3 минимально устойчивая на холостом ходу 1000 ± 3 850 ± 9 350 ± 3 Удельный расход топлива при температуре масла 80 °С при нормальных условиях, г/кВт·ч: на режиме полной мощности на режиме 0,6 мощности 198 + 9,9 (195 + 9,75) 202 + 10 (200 + 10) Расход масла: на угар на полной мощности при нормальных условиях, г/кВт·ч, не более Параметры дизеля на полной мощности при нормальных условиях: температура выпускных газов на выходе из цилиндров, °С, не более температура выпускных газов на входе в турбокомпрессор, °С, не более 0,9 (0,8) 580 (620) 620 (630) Примечание. Дизель обеспечивает надежную работу на полной мощности при температуре выпускных газов перед турбиной 700 °С при наружной температуре воздуха 45 °С и барометрическом давлении 680 мм рт. ст. 11 разность температуры выпускных газов на выходе из цилиндров в эксплуатации, ° С, не более максимальное давление сгорания в цилиндрах МПа (кгс/см 2) разность максимальных давлений сгорания по цилиндрам, МПа (кгс/см 2) Давление наддувочного воздуха, кПа (кгс/см 2) Температура охлаждающей жидкости, °С, на выходе из дизеля при температуре: забортного воздуха 40 °С рекомендуемая Температура охлаждающей жидкости холодного (второго) контура после холодильника, °С, не более Температура масла на выходе из дизеля, °С: рекомендуемая максимально допустимая минимальная при запуске дизеля Давление масла на входе в дизель, МПа (кгс/см 2): в эксплуатации при температуре масла 80 °С при номинальной частоте вращения КВ для 1А-5Д49-3 при минимально устойчивой частоте вращения ДГУ и тепловоз оборудованы устройствами, обеспечивающими автоматические защиты: а) автоматическую остановку дизель-генератора: при давлении масла на входе в дизель, кгс/см 2, менее при появлении давления в картере дизеля, мм вод. ст., более при достижении частоты вращения коленчатого вала, об/мин (для 1А-5Д49-3) 12 100 14 (140) (145) 1,0 (10) 135—155 (1,35—1,55) (1,8—1,95) 75 — 90 (85 — 110) 70 60 — 80 87 + 1,5 8 0,55 (5,5) 0,45 (4,5) 0,13 (1,3) 0,6 70 1120 — 1160 (940 — 980) б) автоматическое снятие нагрузки: при достижении температуры масла на выходе из дизеля, °С при достижении температуры охлаждающей жидкости на выходе из дизеля, ° С, выше при снижении давления масла на входе в дизель при работе ДГУ на 12—15 позициях контроллера, кгс/см2, менее в) автоматическую блокировку пуска ДГУ: при включенном валоповоротном механизме (пуск невозможен) при невыполнении предпусковой прокачки дизеля маслом, которая должна быть в течение 60 с, и появлении давле2 ния масла не менее, кгс/см г) автоматическое отключение прокачки через 12 с после включения пусковых контакторов 87 ± 1,5 95 (112 ± 1,5) 2,75 — 0,3 Примечание. ДГУ 2А-9ДГ-02 и тепловоз оборудованы сигнализацией, срабатывающей при снижении уровня охлаждающей жидкости в расширительном баке ниже допустимого Примечание. 1. Масса сухая, кг, не более: ДГУ 2А-9ДГ-02, кг ........... 29050 ДГУ 1А-9ДГ-2, кг ............. 28300 ДГУ 1А-9ДГ-3, кг ............. 28900 2. Общий угол опережения подачи топлива для каждого ДГ индивидуален, он устанавливается заводом-изготовителем и записывается в формуляр ДГ. Для базовой модели дизелей угол опережения подачи топлива составляет от 25 до 21° по углу поворота коленчатого вала. Изменять угол опережения подачи топлива конкретного дизель-генератора против того, что записан в формуляре дизеля, без согласования с головным заводом запрещается. Глава 1. УСТРОЙСТВО И РАБОТ АБОТА ДИЗЕЛЯ Устройство шестнадцатицилиндровых дизелей 2А-5Д49-02, 1А5Д49-3, 1А-5Д49-3-01, ДГ 1А-9ДГ-2 подробно представлено в Руководствах по эксплуатации дизель генераторов. При изучении устройства и работы деталей и механизмов шестнадцатицилиндровых дизелей следует использовать также альбомы иллюстраций Коломенского завода [1—3]. Рассмотрим устройство и принцип работы дизеля. Торец дизеля со стороны турбокомпрессора, привода насосов именуется передним, а торец со стороны генератора — задним. Если смотреть на дизель со стороны заднего торца, то ряд цилиндров, расположенных справа, принято называть рядом В, а слева — рядом А. Нумерация цилиндров каждого ряда начинается от заднего торца. Обозначение цилиндров состоит из обозначения ряда и номера по порядку (А1, А2) — первый левый, второй левый и т.д. Рама под ДГУ — сварная. В раме имеется емкость, в которую заливают масло для смазки двигателя. Блок цилиндров сварной конструкции с плоским разъемом подвесок коленчатого вала (КВ). Подвески, в отверстиях которых установлены вкладыши коренных подшипников КВ, крепятся к стойкам блока. Средняя часть блока является ресивером наддувочного воздуха. Коленчатый вал стальной с шестнадцатью противовесами. Рабочие поверхности коренных и шатунных шеек азотированы, галтели коренных и шатунных шеек накатаны роликами. Для уменьшения напряжений, возникающих вследствие крутильных колебаний в системе «коленчатый вал дизеля — ротор (якорь) генератора», на переднем конце КВ установлен комбинированный антивибратор. Шатунный механизм состоит из главного и прицепного (со стороны ряда В) шатунов. Прицепной шатун крепится двумя болтами к пальцу, установленному в проушинах главного шатуна. Поршень составной. Головка к тронку крепится четырьмя шпильками. В отверстия бобышек тронка вставлен палец плавающего типа. Осевое перемещение пальца ограничивается стопорны14 ми кольцами. Поршни охлаждаются маслом, поступающим через каналы в стержнях шатунов из масляной системы дизеля. В каждой цилиндровой крышке расположены по два впускных и по два выпускных клапана, форсунка и индикаторный кран. На крышке установлены рычаги привода клапанов. Крышка нижней плоскостью опирается на блок и крепится к нему четырьмя шпильками, ввернутыми в верхнюю плиту картера блока цилиндров. Втулка цилиндра подвесного типа крепится к крышке цилиндра шпильками. Стык между крышкой и втулкой (газовый стык) уплотнен стальной омедненной прокладкой. На втулку напрессована рубашка, которая образует полость для прохода охлаждающей жидкости. Лоток с распределительным валом установлен на верхней части блока. На лотке установлены ТНВД. Распределительный вал приводится во вращение от коленчатого вала шестеренчатой передачей, расположенной на заднем торце блока цилиндров, которая одновременно является приводом ОРД, предельного выключателя, вентилятора охлаждения главного генератора (ДГ 1А-9ДГ-2 и 1А-9ДГ-3), возбудителя и стартер-генератора (ДГ 1А-9ДГ-2 и 2А-9ДГ-02). Возбудитель и стартер-генератор установлены на главном генераторе. Топливная система состоит из ТН, ФГО и ФТО, ТНВД, форсунок по количеству цилиндров и перепускного клапана, обеспечивающего необходимое давление топлива. Топливо от топливных насосов поступает к форсункам по топливопроводам высокого давления. Предельный выключатель, в случае достижения максимально допустимой частоты вращения КВ, посредством рычажной передачи выключает подачу топлива в цилиндры дизеля и одновременно подает импульс давления масла к сервомотору воздушной захлопки, перекрывающей поступление воздуха из воздушной улитки турбокомпрессора в охладитель наддувочного воздуха (ОНВ) и ресивер. В случае необходимости остановку дизеля при достижении предельной частоты вращения КВ можно произвести кнопкой предельного выключателя или кнопкой воздушной захлопки. Дизель оборудован двумя масляными насосами шестеренного типа (1А-5Д49-3 — одним насосом), двумя центробежными фильтрами и самоочищающимся фильтром масла. Система охлаждения дизеля двухконтурная, принудительная, замкнутого типа. Циркуляция охлаждающей жидкости в системе обеспечивается двумя центробежными насосами. 15 Картер дизеля вентилируется путем отсоса газов турбокомпрессором. Величина разрежения в картере поддерживается системой регулирования разрежения, состоящей из датчика разрежения и управляемой заслонки, соединенных масляным трубопроводом. Датчик разрежения установлен на заднем корпусе привода насосов, а управляемая заслонка — на маслоотделителе. Перед датчиком разрежения в масляной системе установлен кран, отключающий систему регулирования разрежения. В целях предотвращения скопления масла в воздушном ресивере блока предусмотрена система для удаления масла из ресивера в емкость, расположенную в раме со стороны ряда А. Для контроля за работой этой системы на раме имеется специальный штуцер. На переднем торце дизеля установлены привод насосов с закрепленным на нем датчиком разрежения, водяные насосы, топливоподкачивающий насос и масляные насосы, турбокомпрессор с воздушной захлопкой, охладитель наддувочного воздуха (ОНВ), с закрепленным на нем предельным регулятором наддува, датчики-реле давления масла (на 1А1А-Д Д49-3 еще и датчик давления воды в главном контуре). Со стороны ряда А дизеля расположены охладитель водомасляный, два центробежных фильтра, регулятор ОРД или ЭРМ 15, пусковой сервомотор. Со стороны ряда В дизеля — фильтр тонкой очистки топлива, предельный выключатель, маслоотделительный бачок с установленными на нем заслонкой управляемой и жидкостным манометром системы вентиляции картера, второй ВМТ (для 2А-5Д49-02). Глава 2. КОНСТРУКЦИЯ ОСНОВНЫХ ОСНОВНЫХ СБО СБОРОЧНЫХ РОЧНЫХ ЕДИНИЦ 2.1. Рама дизель-генератора дизель-генератора Рама сварной конструкции предназначена для установки на ней дизеля, генератора, вспомогательного оборудования, размещения масла для смазки дизеля (1225 кг) и крепления ДГ к раме тепловоза. На раме установлены охладители водомасляные ( на дизеле 1А-5Д49-2 один слева) и центробежные фильтры. К боковым и торцевым листам рамы приварен поддон. Вместе с приводом насосов и закрытием КВ рама герметично закрывает картер дизеля снизу и с торцов. Нижняя часть рамы образует емкость для масла. Сверху емкость закрыта пеногасящими сетками, которые одновременно препятствуют попаданию посторонних предметов в масло при обслуживании дизеля. Забор масла из маслосборника осуществляется первым (правым) насосом масла через заборник масла, который оборудован съемными сетками. В случае недостаточной подачи масла первым насосом дизеля дополнительная подача масла осуществляется вторым (левым) насосом через клапан невозвратный. 2.2. Блок цилиндров и коренные подшипники Базовой деталью остова дизеля является блок цилиндров. На нем установлено большинство узлов и агрегатов дизеля. При работе блок воспринимает действие усилий от затяжки болтов подвесок и шпилек крепления крышек цилиндров, сил давления газов, сил инерции движущихся деталей шатуннокривошипного механизма и моментов этих сил, переменных по значению и направлению. Помимо прочности к современным конструкциям блоков предъявляется требование обеспечения достаточной жесткости, поскольку деформация блока во время работы дизеля влияет на работоспособность деталей шатунно кривошипного механизма и установленных на блоке узлов и агрегатов дизеля. 17 Блок цилиндров представляет собой сварно-литую конструкцию V-образной формы с подвесными подшипниками КВ. Нижняя картерная часть блока сварена из литых стоек, верхняя часть — из листов. Шпильки крепления крышек цилиндров установлены в нижнюю картерную часть, поэтому основные сварные швы верхней части блока разгружены от газовых растягивающих сил, что обеспечивает их высокую надежность. Для размещения цилиндровых втулок блок разделен на восемь секций. Подвесная конструкция втулок цилиндров разгружает газовый стык между втулкой и крышкой цилиндра от сил давления газов в цилиндре. Верхний фланец втулки фиксирован в отверстии верхней плиты блока, а нижняя часть втулки с рубашкой — в отверстии блок-картера. В развале блока образован ресивер надувочного воздуха и канал для прохода масла к подшипникам КВ. Для повышения работоспособности нижнего пояса блока и предохранения его от коррозии в нижнюю часть блока запрессованы втулки из нержавеющей стали. Для перетока охлаждающей жидкости из водяных коллекторов к втулкам цилиндров и предохранения блока от коррозии установлены втулки из нержавеющей стали. В нижней части боковых продольных листов блока между водяными коллекторами и блоком против каждого цилиндра имеются отверстия диаметром 18 мм для контроля герметичности полости охлаждения втулок цилиндров. Проставок, по которому подводится воздух из ресивера к впускным клапанам крышки цилиндра, состоит из колец, обечайки и винтов. При завертывании винтов кольца раздвигаются и уплотняют стык между проставком, ресивером и крышкой цилиндра резиновыми кольцами. К стойкам блока прикреплены болтами подвески; подвеска выносного (нулевого) подшипника крепится только вертикальными болтами. В отверстия, образованные стойками блока и подвесками, установлены вкладыши и коренных подшипников. На первой стойке и подвеске установлены полукольца упорного подшипника, препятствующие перемещению КВ в осевом направлении. В переднем торцевом листе имеется отверстие, по которому масло подводится в центральный масляный канал, откуда по другим каналам в стойках блока поступает на смазку коренных подшипни18 ков. К выносному коренному подшипнику масло поступает из полости КВ. Со стороны заднего торца канал закрывается заглушкой с уплотнительной прокладкой. В первой стойке устанавливается на резьбе выступающая в канал трубка шлицевая, предохраняющая от возможности попадания грубых грязевых частиц в упорный и выносной коренные подшипники. Затем по каналу масло поступает на смазку привода насосов. Трубки и проставки с уплотнительными кольцами предназначены для слива масла из крышек цилиндров в раму. Через отверстие сливается масло, скопившееся в ресивере. Доступ в картер дизеля обеспечивается через люки, закрытые крышками. Со стороны ряда В блока крышки имеют предохранительные клапаны, которые открываются в аварийных случаях при повышении давления в картере дизеля. Коренной подшипник состоит из верхнего (нерабочего) и нижнего (рабочего) стальных вкладышей, залитых свинцовистой бронзой, на которую нанесено гальваническое трехкомпонентное покрытие: сплав олова — 10 %, свинца — 88 %, меди — 2 %. Толщина каждого вкладыша — 7,40 мм. Верхний и нижний вкладыши невзаимозаменяемые. Верхний вкладыш на внутренней поверхности имеет канавку и отверстия, через которые масло поступает из канала в стойке блока цилиндров в подшипник. Нижний вкладыш в районе стыка имеет карманы, которые служат для поступления смазки к трущимся поверхностям и для непрерывной подачи масла к шатунным подшипникам и поршню. Прилегание вкладышей к постели всей поверхностью обеспечивается постановкой их с гарантированной величиной выступания поверхности стыков (величиной натяга). Величина выступания поверхности стыков определяется в специальном приспособлении. Предприятие-изготовитель указывает эту величину в миллиметрах на боковой поверхности вкладышей. Положение вкладышей фиксируется штифтом, запрессованным в подвеску. 2.3. Вал коленчатый коленчатый Коленчатый вал предназначен для преобразования (вместе с шатунами) поступательного движения поршней во вращательное движение КВ и передачи крутящего момента дизеля валу якоря ГГ. Коленчатый вал изготовлен из легированной стали. Для повыше19 ния прочности и износостойкости рабочие поверхности шеек вала азотированы. Примечание. Азотирование шеек коленчатого вала — это процесс насыщения шеек вала азотом путем нагревания КВ в атмосфере аммиака для повышения износостойкости. Кроме того, для повышения циклической прочности галтели шеек упрочнены накаткой роликами. Для уменьшения внутренних моментов от сил инерции деталей движения, а также для повышения несущей способности коренных подшипников путем уравновешивания центробежных сил инерции вращающихся масс, на всех щеках КВ имеются противовесы, прикрепленные к валу шпильками, шайбами и гайками. Коленчатый вал базовой модели дизеля имеет десять коренных и восемь шатунных шеек. Кривошипы коленчатого вала расположены так (через 45°), что работа цилиндров одного ряда совершается через 90° поворота вала в порядке А1—А 1—А6—А 6—А2—А 2—А4—А 4—А8—А 8—А3—А 3—А7—А 7—А5. Цилиндры с прицепными шатунами отстают по фазе на 45° от цилиндра с главными шатунами. Штифт-втулка предназначена для центровки противовеса на щеке. У первой коренной шейки (КШ) имеются упорные бурты, которые ограничивают осевое перемещение КВ. На фланец устанавливается комбинированный антивибратор. К фланцу отбора мощности болтами крепится ведущий диск муфты. Для предотвращения течи масла по резьбе этого болтового крепления устанавливаются пробки на эпоксидной смоле (клеевым способом). Втулка через шлицевой вал передает вращение шестерням привода насосов. Она крепится к КВ болтами и стопорится штифтами. Между первой и нулевой коренными шейками КВ имеет фланец, к которому болтами прикреплено кольцо. К кольцу болтами прикреплена шестерня, передающая вращение шестерням привода распределительного вала. Масло из коренных подшипников по отверстиям в шейках КВ поступает на смазку шатунных подшипников. Подвод масла для смазки нулевого коренного подшипника осуществляется следующим образом: масло от первого коренного подшипника по радиальным отверстиям первой коренной шейки поступает в полость, затем по радиальным отверстиям нулевой коренной шейки поступает к нулевому коренному подшипнику. 20 Заглушка с прокладкой служит для уплотнения полости, крепится к валу при помощи болтов с шайбами. Болты попарно обвязаны проволокой. Масло для смазки шлицев шлицевой втулки подводится от девятого коренного подшипника по радиальному отверстию через полость, а также по наклонному отверстию. 2.4. Антивибра Антивибратор тор комбинированный Данный антивибрационный агрегат предназначен для уменьшения напряжений, возникающих вследствие крутильных колебаний в КВ и связанных с ним механизмах. Он состоит из маятникового антивибратора и закрепленного на нем демпфера вязкого трения. Антивибратор установлен на фланце КВ и крепится к нему болтами и штифтами. В отверстия ступицы запрессованы втулки. С помощью пальцев к ступице подвешены шесть маятников. Для смазки антивибратора масло подводится из полости КВ в кольцевую полость, из которой под действием центробежной силы по каналам ступицы поступает на смазку пальцев и втулок. Демпфер вязкого трения состоит из полого корпуса, закрытого крышкой с болтовым креплением, и свободно вложенного в него кольцевого маховика (инерционной массы). Пространство между маховиком и корпусом заполнено силиконовой жидкостью, имеющей высокую вязкость (жидким каучуком). Действия демпфера основано на поглощении энергии колебаний за счет трения между инерционной массой и вязкой жидкостью. Когда КВ дизеля вращается равномерно, то маховик за счет сил трения между ним и жидкостью также будет вращаться с равномерной скоростью. Если возникают крутильные колебания на валу дизеля, то благодаря наличию вязкого трения энергия колебаний будет поглощаться. 2.5. Му Муфта фта соединительная Муфта (рис. 1) соединяет КВ дизеля с валом ротора ГГ (с валом якоря ГГ ДГУ 1А-9ДГ-3). Она состоит из ведущего диска 1 и ведомого диска 3, между которыми установлен набор тонких стальных колец 2. Набор колец пятью призонными болтами 8 крепится к ведущему диску 1, а пятью призонными болтами 4 — к ведомому диску 3. Ведущий диск 1 имеет зубья для поворачивания КВ 21 валоповоротным механизмом и крепится болтами 9 и штифтами 5 к КВ, а ведомый диск 3 — болтами 6 к валу ротора генератора. На хвостовике ведущего диска муфты и в роторе генератора установлены направляющие кольца 7. Примечание. Призонный болт — это болт, изготовленный с точностью до 0,01 мм по диаметру отверстия. 1 23 4 5 6 8 7 6 7 11 В 8 10 9 А Б 9 5 10 4 3 1 2 А Рис. 1. Муфта соединительная: 1 — диск ведущий; 2 — пакет стальных колец; 3 — диск ведомый; 4, 6, 8, 9 — болты; 5 — штифт; 7 — кольца направляющие; 10 — пластины замочные; 11 — гайки; В — поверхность проверочная; Б — риски. Примечание. Цифры, написанные в кружках, приведены для указания порядка затяжки болтов 2.6. Вту Втулка лка цилиндра Втулка (рис. 2) цилиндра предназначена для образования совместно с крышкой цилиндра и поршнем камеры сгорания рабочей смеси. Втулка цилиндра изготовлена из хромомолибденового чугуна, обладающего высокой износостойкостью и необходимыми антифрикционными свойствами. Повышение антифрикци22 Б И А—А Б 7 8 2 3 3 А П Ж 1 А 4 6 9 И К 2 1 Е 10 5 6 М 5 11 4 В Г Д 12 13 П 14 15 Н Рис. 2. Втулка цилиндра: 1 — втулка цилиндра; 2 — рубашка стальная; 3, 8 — шпильки; 4 — коль10 , 11 — кольца резиновые; цо резиновое; 5 — шайба; 6 , 7 — гайки; 9, 10, 12, 14, 15 — прокладки; 13 — втулка; В — пояс опорный нижний; Г — отверстия для крепления приспособления; Д — отверстие для монтажного болта; Е — скос; Ж — пояс опорный верхний; К — полость; М — отверстие в блоке цилиндров для подвода охлаждающей жидкости. Примечание. Цифры, написанные в кружках, приведены для указания порядка затяжки гаек онных свойств, улучшение прирабатываемости втулки с поршнем и поршневыми кольцами в начальный период работы обеспечивается фосфатированием рабочей поверхности втулки. Конструкция цилиндровой втулки дизелей типа Д49 так называемого подвесного типа. Важными преимуществами такого типа втулок являются: 23 возможность сборки втулки с крышкой цилиндра в виде отдельного комплекта дизеля, при этом до установки в дизель опрессовывают комплект «втулка-крышка» и проверяют деформацию зеркала втулки после затяжки шпилек, соединяющих втулку с крышкой. В подвесной втулке нет жесткой связи втулки с блоком цилиндров, в результате чего газовый стык выведен из силовой схемы остова дизеля и разгружен от осевых усилий давления сгорания. Цилиндровая втулка крепится к крышке цилиндра шпильками 3 и 8. Стык между крышкой и втулкой цилиндра уплотнен стальной омедненной прокладкой 12. В блоке втулка фиксируется верхним опорным поясом Ж и нижними опорными поясами В. На втулку цилиндра напрессована стальная рубашка 2. Между втулкой и рубашкой образована полость К для прохода охлаждающей жидкости, которая уплотнена резиновыми кольцами 9, 10 и 11 . В отверстия верхнего торца втулки цилиндра запрессованы втулки 13. Бурты втулок уплотнены снизу паронитовыми прокладками 15, а сверху резино-кордовыми прокладками 14. Охлаждающая жидкость по отверстию М в блоке цилиндров поступает в полость К и через втулки 13 перетекает в крышку цилиндра. В нижней части втулки имеются два отверстия Г для крепления приспособления, удерживающего поршень во втулке цилиндра при подъеме и опускании цилиндрового комплекта. Отверстие Д в нижнем бурте втулки предназначено для установки монтажного болта, для удержания рубашки в случае ее сползания во время транспортирования цилиндрового комплекта. На нижнем бурте втулки имеется скос Е. При установке втулки в блок скос Е должен находиться со стороны впуска (лотка). Шпилька 3, установленная над скосом, имеет центровочный бурт, гайку колпачковую и резиновое кольцо 4 для уплотнения шпильки в крышке цилиндра. Примечание. Фосфатирование зеркала цилиндровой втулки — это процесс получения на поверхности зеркала изолирующего слоя фосфатов марганца и железа. Препараты для фосфатирования состоят из марганцевых солей фосфорной кислоты. 2.7. Крышка цилиндра Крышка цилиндра предназначена для образования совместно с поршнем и втулкой цилиндра камеры сгорания, а также для установки впускных и выпускных клапанов, рычагов, траверс и других деталей механизма распределения, форсунки и индикаторно24 го крана. Крышка цилиндра — одна из наиболее нагруженных деталей дизеля. На нее действуют механические и термические напряжения от давления газов, перепадов температур и монтажных усилий. Крышка цилиндра литая из высокопрочного легированного чугуна с глобулярным графитом. В крышке установлены два впускных клапана и два выпускных клапана, направляющие втулки с уплотнительными кольцами. Примечание. Чугун с глобулярным графитом — это серый чугун, в жидком состоянии модифицированный магнием (до 0,80 %). При медленном охлаждении детали, отлитой из серого чугуна, содержащийся в расплаве кремний и углерод превращаются в графит (процесс графитизации) в форме пластин. Магний способствует превращению пластинчатого графита в шарообразный графит в виде глобул (шаров), при этом чугун с глобулярным графитом приобретает некоторые свойства пластичности, что очень важно для такой ответственной сборочной единицы в конструкции дизеля, как цилиндровая крышка. Все клапаны имеют наплавку из жаропрочного сплава. Клапаны удерживаются в закрытом состоянии двумя пружинами. Пружины опираются на нижнюю тарелку и сжимаются верхней тарелкой, в которую установлены два сухаря. Тарелки впускных клапанов опираются в днище крыши, а тарелки выпускных клапанов в плавающие седла, которые удерживаются в днище крышки пружинными кольцами из жаропрочной стали. На торец стержня клапана для предохранения его от расклепывания установлен колпачок. Для удержания колпачка в верхней тарелке установлено стопорное кольцо. К крышке цилиндра крепится закрытие (клапанная коробка). Между закрытием и лотком установлен патрубок. Стык патрубка и закрытия уплотняется кольцами. В закрытии (клапанной коробке) установлены оси с рычагами (вильчатые рычаги) привода клапанов. Ремонтный персонал часто их называет коромыслами. Оси фиксируются втулками. Оси рычагов смазываются маслом, поступающим через отверстия в рычагах. Каждая пара одноименных клапанов открывается одним рычагом через гидротолкатели, которые при работе дизеля устраняют зазор между рычагом и клапаном и тем самым снижают шумность их работы. Гидротолкатель состоит из втулки, упора, пружин, шарика, толкателя и колпачка. От выпадения толкатель удерживается кольцом, а колпачок-шплинтом. Масло в полость гидротолкателя поступает из масляной системы дизеля через отверстие в штанге, отверстие в рычаге и отверстие во втулке, когда клапан закрыт. 25 В момент нажатия гидротолкателя на клапан давление масла в полости мгновенно повышается, шарик препятствует выходу масла через отверстие и усилие рычага передается на клапан через масляную подушку. В крышке имеется полость для прохода охлаждающей жидкости, которая поступает из втулки цилиндра по каналам и отводится через отверстие. Рычажно-клапанный механизм смазывается разбрызгиваемым маслом, поступающим из лотка через патрубок. Из крышки цилиндра по отверстию и трубке в блоке цилиндров масло стекает под дизельную раму (в маслосборник). Отверстие предназначено для контроля плотности уплотнения протока охлаждающей жидкости из втулки цилиндра в крышку цилиндра, а также плотности уплотнения цилиндровой шпильки по маслу. 2.8. Кран индика индикаторный торный Индикаторный кран (рис. 3), устанавливаемый на каждой цилиндровой крышке, служит для продувки цилиндра, а также для присоединения приборов (максиметра) для замера давления вспышки и давления сжатия в камере сжатия цилиндра дизеля. Шпиндель и колпачок шпинделя имеют конусы Б и А. Конус А служит для закрытия канала в корпусе, когда индикаторный кран закрыт. Конус Б служит для уплотнения полости шпинделя 1 и штуцера 2 во время замеров, когда кран открыт. Поэтому при замерах кран необходимо открывать полностью. 2.9. Механизм ша шатунный тунный Механизм шатунный предназначен для преобразования поступательного движения поршней во вращательное движение коленчатого вала. Механизм шатунный состоит из главного и прицепного шатунов. Шатуны соединены между собой пальцем, который установлен во втулке, запрессованной в проушины главного шатуна. Прицепной шатун крепится к пальцу двумя болтами со шлицевыми головками. В верхние головки обоих шатунов запрессованы стальные втулки, покрытые свинцовистой бронзой. На дизелях Д49 применяется шатунный механизм, состоящий из главного и прицепного шатунов. Прицепные шатуны установлены с правой стороны (со стороны ряда В) блока цилиндров. Преимуществом такой конструкции является относительно меньшее расстояние между цилиндрами, большая жесткость КВ при меньшей массе шатунов 26 по сравнению с конструкциями смещенных и вильчатых шатунов. Шатуны соединены между собой пальцем, который установлен во втулке, запрессованной в проушины главного шатуна. Прицепной шатун крепится к пальцу двумя болтами со шлицевыми головками. В верхние головки обоих шатунов запрессованы стальные втулки, покрытые свинцовистой бронзой. Для подачи масла к поршневому пальцу в средней части каждой втулки имеется канал с отверстием. Нижняя головка главного шатуна имеет съемную крышку, которая крепится к стержню четырь- 4 3 2 5 1 6 БА 7 Рис. 3. Кран индикаторный: 1 — шпиндель; 2 – штуцер; 3, 7 — прокладки; 4 — шайба стопорная; 5 — колпачок; 6 — корпус крана; А, Б — конусы уплотняющие 27 мя шатунными болтами. Стык нижней головки стержня и крышки имеет зубцы трапецеидальной формы, препятствующие поперечному смещению крышки. В нижнюю головку главного шатуна установлены верхний (рабочий) и нижний (нерабочий) тонкостенные стале-бронзовые вкладыши (толщина каждого 5,93 мм). Поверхность трения вкладышей покрыта сплавом олово-свинец, толщиной 0,04 мм. Наружная поверхность вкладышей бронзирована. Примечание. Бронзирование — нанесение тонкого слоя бронзы на тыльную поверхность коренных и шатунных подшипников, который выполняет две основные функции: 1. Является индикатором состояния вкладышей в постелях, т.е. при плановых видах ремонтов, при осмотре картерной части блока дизеля через смотровые люки, необходимо обращать внимание на отсутствие бронзовых частиц на крышках главных шатунов, подвесках КВ, сетках поддизельной рамы. 2. Служит для защиты вкладышей от контактной коррозии (фретинг-коррозии). Фретинг-коррозия — это явление микроперемещений частиц металла с поверхностей пары трения вал—подшипник из-за ослабления посадки подшипников, недостаточной затяжки болтов крышек или деформации торцов вкладышей и других нарушений их посадки. Вкладыши устанавливаются с гарантированной величиной выступания поверхности стыков (с натягом), положение их фиксируется штифтами, запрессованными в стержень и крышку. Верхний и нижний вкладыши невзаимозаменяемые. В нижнем вкладыше в отличие от верхнего имеется канавка с отверстиями для перетока масла. Шатунный подшипник смазывается и охлаждается маслом, поступающим из коренных подшипников через каналы КВ. По отверстиям в нижнем вкладыше и по каналу в крышке масло перетекает в канал нижней головки шатуна и по втулке, уплотненной кольцом, в канал стержня главного шатуна. Далее часть масла поступает через продольный канал в стержне главного шатуна к втулке. Другая часть масла поступает к втулке и через отверстие в пальце прицепного шатуна и продольному каналу в стержне шатуна к втулке. Из верхних головок главного и прицепного шатунов масло поступает на охлаждение поршней. 2.10. Поршень Поршень (рис. 4) предназначен для передачи усилия от давления газов через поршневой палец и шатун коленчатому валу, и потому это один из основных высоконагруженных узлов дизеля. Работоспособность поршня совместно с крышкой цилиндра и шатунными подшипниками определяет ресурс дизеля до ремонта, связанного с разборкой дизеля. На всех дизелях типа Д49 применен поршень составной конструкции и относительно малой массы, что создает умеренные инерционные нагрузки на детали шатуннокривошипного механизма. Поршень состоит из головки 6, отштампованной из жаропрочной стали, и алюминиевого трон11,, скрепленных между собой четырьмя шпильками 1 и гайкака 11 16.. Под гайками установлены втулки 2. Гайки и шпильки зами 16 стопорены шплинтами 17. Поршень имеет два компрессионных кольца 7 с односторонней трапецией, одно компрессионное прямоугольное (минутное) кольцо 8 и два маслосъемных кольца 9 и 15. Кольца изготовлены из высокопрочного чугуна. Трапециевидное сечение колец повышает их подвижность и сопротивляемость загоранию в ручьях. Рабочая поверхность компрессионных колец покрыта хромом толщиной 0,16—0,25 мм. На глубине 0,05—0,07 мм хром пористый. Ускорение приработки колец по зеркалу втулки цилиндра достигается пористостью хрома и покрытием поверхности трения колец гальваническим способом слоем меди толщиной 0,01—0,015 мм и олова толщиной 0,006—0,01 мм. Маслосъемное кольцо 9 снабжено эспандером 10 (пружинным расширителем). В отверстия бобышек тронка установлен поршневой палец 3 плавающего типа, осевое перемещение которого ограничивается стопорными кольцами 4. Для улучшения условий приработки рабочая поверхность тронка покрыта антифрикционным покрытием (ТСПТСП-1Д 1Д или АСП). Головка поршня охлаждается маслом. Масло в полость охлаждения головки поступает из шатуна че14.. рез стакан 13, плотно прижатый к головке шатуна пружиной 14 Из стакана по отверстиям Б масло проходит в полость охлаждениями А, а оттуда по отверстиям В сливается в маслосборник рамы дизеля. Резиновое уплотнительное кольцо 5 предотвращает утечку масла через зазор между головкой и тронком. Примечание. 1. Компрессионное (минутное) кольцо со срезом в 1°. Наклон среза имеет больший диаметр в сторону нижней части тронка. Как бы- 29 А Б 6 7 Г 8 5 9 10 4 11 12 3 13 14 15 2 В 1 16 17 Г ЩУП Д Рис. 4. Поршень: 1 — шпилька; 2 — втулка; 3 — палец; 4 — кольцо стопорное; 5 — кольцо уплотнительное; 6 — головка поршня; 7 — кольцо компрессионное с односторонней трапецией; 8 — кольцо компрессионное (минутное); 9, 15 — кольца маслосъемные; 10 — эспандер; 11 — тронк; 12 – трубка; 13 — стакан; 14 — пружина; 16 — гайка; 17 — шплинт; А — полость охлаждения; Б — отверстие для протока масла; В — отверстие для слива масла из полости охлаждения; Д — радиальная поверхность поршневой канавки 30 ло указано выше, рабочая часть колец покрыта слоем хрома, причем на глубине 0,05—0,07 мм хром пористый, что после запуска дизеля ускоряет процесс приработки колец по поверхности зеркала цилиндровой втулки в течение минуты (потому минутное). 2. ТСП — твердосмазывающее покрытие, АСП — антифрикционное самосмазывающее покрытие. Это покрытие изготавливает (его разработчик) ВИАМ — Всероссийский институт авиационных материалов, г. Москва. 2.11. Лоток с распределительным механизмом Лоток предназначен для размещения в нем распределительного вала и рычагов привода клапанов. На нем устанавливаются ТНВД и механизм управления ТНВД. Корпус лотка отлит из алюминиевого сплава, крепится к блоку цилиндров через прокладки шпильками и фиксируется двумя коническими штифтами. В лотке установлены распределительный вал, который вращается в разъемных алюминиевых подшипниках, и рычаги толкателей. Лоток состоит из двух частей, скрепленных между собой болтами. Первый подшипник от фланца — упорный, удерживающий распределительный вал от осевого перемещения, стопорится в лотке фиксатором, а опорные подшипники — фиксаторами. Фиксаторы уплотняются резиновыми кольцами. С переднего торца лоток закрыт крышкой. Стык крышки и лотка уплотняется резиновыми кольцами. Масло из масляной системы дизеля поступает в канал. Из канала масло поступает: 1) по каналам Е на смазку подшипников распределительного вала; 2) по каналам Л на смазку толкателей ТНВД; 3) по каналу Ж на смазку привода распределительного вала; 4) по зазору между болтами и лотком по каналам К, каналу М в осях рычагов, каналам в рычагах на смазку трущихся поверхностей рычагов и роликов, далее по отверстиям в штангах и вильчатых рычагах крышек цилиндров в гидротолкатели. Масло из лотка стекает через окно по патрубкам в крышки цилиндров и далее в маслосборник дизеля. Распределительный вал предназначен для управления движением впускных и выпускных клапанов крышек цилиндров посредством рычагов толкателей и работой топливных насосов соответственно порядку работы цилиндров. Дизели Д49 всех модификаций работают по четырехтактному циклу. Это значит, что полный рабочий процесс в цилиндрах этих двигателей состоит из четырех тактов, т.е. рабочий цикл со31 вершается за четыре хода поршня или два оборота коленчатого вала. Поэтому конструкция распределительного вала разработана таким образом, что впускные клапаны начинают открываться за 57° до ВМТ, а закрываются через 28° после НМТ, т.е. они открыты в течение 265°. В этот период происходит наполнение цилиндра свежим воздушным зарядом. Выпускные клапаны открываются за 40,5°° после ВМТ, т.е. они от59,5° до НМТ и закрываются через 40,5 крыты в течение 280°. Опережение открытия и запаздывание закрытия клапанов позволяют улучшить очистку цилиндров от отработавших газов и заполнение их свежим воздухом. Распределительный вал приводится во вращение коленчатым валом посредством шестерен привода и приводной втулки напрессованной на вал. Приводная втулка образует опорно-упорную шейку, а втулки — опорные шейки распределительного вала. Втулки, кулаки (кулачковые шайбы) впускные, выпускные и топливные состоят из двух половин, закрепленных на валу гайками. Гайки застопорены болтами, которые обвязаны проволокой. Шпонки фиксируют кулаки в строго определенном положении согласно порядку работы цилиндров дизеля. Каждый кулак служит приводом клапанов и ТНВД ряда А и ряда В цилиндров. Распределительный вал цельный, изготовлен из термообработанной легированной стали; втулки опорных шеек, кулачковые шайбы — из азотированной легированной стали для повышения износостойкости. Рабочие профили шайб и роликов цементированы и закалены, что обеспечивает их высокую контактную прочность. Для повышения контактной прочности пары шайба—ролик рабочая поверхность роликов выполнена бомбинированной (бочкообразной). Распределительный вал и весь механизм допускают смену кулачковых шайб без выемки вала из лотка. Работы проводятся через окна лотка. Примечание. Цементация — науглероживание стальных изделий в среде углекислых солей щелочных металлов (литий, калий, натрий, цезий) при нагревании до температуры аустенитного состояния (940 °С), с последующей закалкой и низким отпуском. Основное назначение цементации — повышение износостойкости изделия за счет увеличения твердости поверхностного слоя. 32 2.12. Привод насосов Привод насосов (рис. 5) предназначен для передачи вращения от КВ дизеля рабочим колесам водяных насосов, шестерням масляных и топливоподкачивающего насосов. Привод насосов установлен на переднем торце блока цилиндров и представляет собой зубчатую передачу из прямозубых шестерен. На ступице 7 установлены ведущие шестерни 4 и 6, которые вращаются коленчатым валом дизеля посредством шлицевого конца торсионного вала 8. Ведущая шестерня 4 передает вращение шестерням 24 и 27. Шестерня 24 через шлицевое соединение передает вращение на ведущую шестерню топливоподкачивающего насоса. Шестерни 24 посредством валов 23 передают вращение рабочим колесам водяных насосов, а шестерни 27 посредством шлицевых концов валов 28 — ведущим шестерням масляных насосов. Н—Н АБ В Г 17 16 15 14 13 12 11 Ж—Ж 23 24 18 насос воды антивибратор Д 19 25 26 П—П блок цилиндров насос масла вал коленчатый 20 Р—Р 21 29 22 10 9 8 7 6 5 27 28 Е 4 3 2 1 Рис. 5 (начало). Привод насосов: 24, 1 — корпус задний; 2 — корпус средний; 3 — корпус передний; 4, 5, 6, 24, 27 — шестерни; 7 — ступица; 8, 23 — валы; 9 — полумуфта; 10 — кольцо стопорное; 11 — втулка; 12 — упор; 13 — пружина; 14 — маслоотбойник; 15 — крышка; 16 — штуцер; 17, 21, 22 — прокладки; 18, 29, 33 — кольца уплотнительные; 19, 20 — замки; 25 — обойма; 26 — проставок; 28 — валик; 30 — шпилька; 31 — патрубок; 32 — штуцер; 34 — фланец; А, Б, В, Г, Д, Е, И, К, Л, М, Р — каналы; Ж, З — отверстие 33 31 У Н Трубопровод воды Трубопровод воды У Фильтр Фильтр самоочищающийся Ж Место для крепления подъемного приспособления 30 Место для крепления подъемного приспособления Ж 32 Датчик разрежения Ж Терморегулятор И С Р П З Р К Н С—С У—У 34 М Д 33 Рис. 5 (окончание). Привод насосов Все шестерни и ступица вращаются в подшипниках качения, установленных в стальных обоймах корпусов. Обоймы зафиксированы от проворачивания замками 19. Замками 20 стопорятся также наружные кольца подшипников качения. Масло к трущимся деталям поступает из канала блока цилиндров по каналу Г и далее по каналам В, Б и А. Маслом, поступающим в штуцер 16, смазываются шестерни, а через отверстия в кор34 пусах 1 и 2, обоймах 25 и проставках 26 масло поступает на смазку шлицев приводных валов водяных насосов и далее через канал Д в валу 23 на смазку подшипников водяных насосов. По каналу Е масло поступает из рамы во всасывающую полость масляного насоса. По каналу И масло поступает на дизель. Канал Л служит для прохода масла из фильтра к охладителю масла. Через патрубки 31 охлаждающая жидкость проходит в каналы М и через фланец 34 в водяные коллекторы блока цилиндров. Слив охлаждающей жидкости из каналов производится только при полном сливе охлаждающей жидкости из дизеля. Отверстие З в переднем корпусе привода предназначено для подсоединения трубопровода от маслопрокачивающего насоса. Штуцер 32 служит для замера разрежения в картере. 2.13. Привод распределительного вала Привод распределительного вала предназначен для передачи вращения от коленчатого вала дизеля распределительному валу, а также приводному валу регулятора, валу с грузом предельного выключателя. Кроме того, привод используется для передачи вращения КВ от стартер-генератора во время запуска дизеля (ДГ 2А-9ДГ-02 и ДГ 1А-9ДГ-2). Привод распределительного вала установлен на заднем торце блока цилиндров и представляет собой зубчатую передачу, состоящую из прямозубых шестерен, помещенных в корпус, который состоит из четырех частей (корпусов). Шестерни привода вращаются в подшипниках качения, установленных в стальных взаимозаменяемых обоймах. Обоймы в корпусы посажены на анаэробном клее и зафиксированы от проворачивания замками. Примечание. Клеи анаэробные (марки «Стопор-110», «Стопор-110», «Стопор-106», «Стопор-106», «Стопор-105», пор105», «АНАТЕРМ», «ЛОКТАЙТ») — это клеи, способные затвердевать (склеивать поверхности деталей) в условиях отсутствия атмосферного воздуха. Замками стопорятся также наружные кольца подшипников качения. Шестерня КВ посредством находящихся в зацеплении шестерен и шлицевой втулки вращает распределительный вал. Благодаря незначительной разности в числах зубьев на втулке со стороны привода и распределительного вала она (шлицевая втулка) играет роль нониуса, позволяя с большой точностью изменять угловое положение распределительного вала относительно шестерни привода. Это 35 обеспечивает установку на дизеле необходимых фаз газораспределения через отверстие, закрытое крышкой, без разборки привода. Шестерня посредством шестерен вращает коническую шестерню, которая через шлицевое соединение вращает вал регулятора. Для замера частоты вращения КВ ручным тахометром служит вал, который на конце имеет зенковку для присоединения ручного тахометра. Вал закрыт пробкой. Для определения частоты вращения КВ необходимо разделить результаты замера на 2,25. Шестерня псредством шестерен вращает вал. В вал запрессована шлицевая втулка, которая шлицевым валом вращает вал с грузом предельного выключателя. Шестерня имеет выходной вал с напрессованной полумуфтой для привода ротора стартер-генератора. В шестерне шлицевая втулка стопорится кольцом, а осевое перемещение ее регулируется кольцом, установленным перед маслоотбойником. На ДГ 1А-9ДГ-3 от шестерни вращение передается на привод вентилятора охлаждения главного генератора. Шестерни привода смазываются маслом, выходящим из форсунок, к которым оно поступает из канала лотка по каналам в корпусе привода. Из канала по трубе и отверстию в крышке масло поступает на смазку шлицевой втулки. Подшипники привода смазываются масляными парами, а сферические подшипники шестерен смазываются маслом, поступающим по каналам в корпусе привода и отверстиям в обойме и наружных кольцах подшипников. Маслоотбойники, установленные на валах шестерен, препятствуют вытеканию масла из привода. 2.14. Привод вентилятора ДГ 1А-9ДГ-3 Привод вентилятора предназначен для передачи вращения вентилятору охлаждения главного генератора через вал привода и угловой редуктор. Привод устанавливается на приводе распределительного вала дизеля. Привод вентилятора представляет собой передачу из двух прямозубых шестерен, собранную в чугунном корпусе, состоящем из двух частей (корпусов). Обе части соединены болтами, из которых одни болты являются призонными (см. п. 2.5). Привод распределительного вала и привод вентилятора фиксируются штифтами и соединяются болтами с гайками. 36 Во втулки нижней расточки корпуса установлена ось. На оси на роликовых подшипниках вращается шестерня, получающая вращение от шестерни привода распределительного вала. В верхних расточках корпусов установлены обоймы которые фиксируются замками. Вал привода с напрессованной на него шестерней вращается в роликовых подшипниках и шариковом подшипнике. Наружные кольца роликовых подшипников фиксируются от проворачивания замками. Осевые перемещения шестерен регулируются за счет изменения толщины колец. Зазор между зубьями шестерни и шестерни привода распределительного вала устанавливается за счет толщины прокладки. Для смазки и охлаждения шестерен и подшипников из привода распределительного вала по трубке подается масло к форсунке. Через два отверстия форсунки масло подается на шестерни. Пары масла попадают на подшипники и по каналу — к подшипнику. По другому каналу происходит слив масла из полости уплотнения вала, выполненного в виде втулки с маслоотбойником и крышкой. 2.15. Уплотнение коленча коленчатого того вала Уплотнение КВ предназначено для уплотнения внутренней полости дизеля в месте выхода фланца отбора мощности. Корпус уплотнения прикреплен к блоку цилиндров и раме, на верхней плоскости которого закреплен привод распределительного вала. Уплотнение состоит из корпусов, кожуха, маслоулавливателя и отбойника. Корпусы крепятся к блоку, раме, приводу распределительного вала болтами и фиксируются относительно блока и рамы двумя штифтами. Кожух и маслоулавливатель состоит из двух половин, скрепленных болтами и штифтами. На верхней половине кожуха установлена стрелка, показывающая положение кривошипов КВ по градуированному диску муфты. Выходу масла из закрытия препятствует отбойник, установленный на фланце КВ. Масло, попавшее за отбойник, сливается по каналу К в корпус закрытия коленчатого вала. 2.16. Механизм валоповоротный Валоповоротный механизм установлен на корпусе привода распределительного вала и предназначен для вращения КВ рукоят37 кой перед подготовкой дизеля к пуску и при техническом обслуживании и ремонтах дизеля. Валоповоротный механизм состоит из кронштейнов, валов, червяка, стопора и пружин. Кронштейн крепится к корпусу привода распределительного вала и фиксируется штифтами. Червяк вместе с валом вращается во втулках, которые запрессованы в кронштейн. Червяк с валом от осевого перемещения удерживается кольцами. Кронштейн установлен на валу, застопорен штифтами и вместе с червяком поворачивается на определенный угол. От произвольного зацепления червяка с зубчатым венцом муфты кронштейн удерживается пружинами. Масло для смазки трущихся поверхностей вала и червяка поступает из масленки по отверстиям в вале. В отключенном положении кронштейн с валом и червяком находится в верхнем положении и фиксируется стопором. В таком положении стопор своим концом нажимает на шток электрического выключателя. При этом замыкаются контакты электрической цепи блокировки пуска — пуск дизеля возможен. В рабочем положении стопор проходит через отверстия в кронштейнах, минуя шток выключателя. Электрическая цепь блокировки пуска остается разомкнутой и пуск дизеля невозможен. Для вращения КВ необходимо: а) открепить скобу и вынуть стопор; б) рукояткой повернуть кронштейн, ввести червяк в зацепление с зубчатым венцом муфты и через отверстия стопором зафиксировать положение кронштейна; в) ключом-трещоткой или специальной рукояткой за шестигранную головку вала вращать КВ в нужном направлении. 2.17. Турбокомпрессор Агрегат, объединяющий осевую одноступенчатую реактивную газовую турбину и центробежный одноступенчатый компрессор (нагнетатель), называется турбокомпрессором. Его основное назначение — подача свежего заряда воздуха в цилиндры дизеля под давлением (1А-9ДГ-2, 1А-9ДГ-3) — 0,16 МПа (1,6 кгс/см2); 2А-9ДГ-02 — 0,19 МПа (1,9 кгс/см2) с целью увеличения мощности и экономичности дизеля. На тепловозных дизелях устанавливаются турбокомпрессоры унифицированного ряда ТК с осевой газовой турбиной и центробежным нагнетателем, имеющие высокий КПД и обеспечивающие высокую надежность. Внутри каждого ти38 па компрессоров может существовать несколько модификаций, различающихся главным образом конструкцией корпусов, монтажных фланцев и рабочими характеристиками в зависимости от расположения цилиндров дизеля, а также его параметров. На дизели 1А-Д 1А-Д49-2, 2А-Д 2А-Д49-02 устанавливают, как правило, турбокомпрессоры 6ТК (ТКТК-38) 38) производства Коломенского завода, на дизели 1А1А-Д Д49-3 чаще устанавливают турбокомпрессоры типа ТК 41В-25, на дизели 1А1А-Д Д49-2 типа ТК 41В-21 и на оба дизеля более новую модификацию турбонагнетателей ТК 32 производства ОАО «СКБТ», г. Пенза. Колесо компрессора и диск турбины смонтированы на одном валу (роторе), который расположен в корпусах, соединенных между собой. Газовая турбина является лопаточным тепловым двигателем, который преобразует тепловую энергию газового потока в механическую работу вращения компрессора. Элементами, преобразующими энергию газа в турбине, являются сопловой аппарат и рабочее колесо с лопатками по окружности. Газовый тракт — сопловой аппарат, зазор, межлопаточные каналы — называется проточной частью турбины. Принцип работы турбокомпрессора заключается в следующем: отработавшие газы из цилиндров дизеля по выхлопным коллекторам и газовой улитке поступают к сопловому аппарату. В сопловом аппарате газы расширяются, приобретая необходимое направление и высокую скорость, направляются на лопатки рабочего колеса турбины и приводят во вращение ротор, отдавая при этом свою энергию. Газы из турбины выходят по выпускному патрубку в глушитель, а затем в атмосферу. При вращении ротора воздух засасывается через фильтры воздухоочистителя в колесо компрессора, где воздуху сообщается дополнительная кинетическая энергия и происходит основное повышение давления. В диффузоре и воздушной улитке вследствие уменьшения скорости воздуха происходит дальнейшее повышение давления. При этом температура сжатого воздуха повышается до 120 °С. Для увеличения воздушного заряда цилиндров и, следовательно, повышения мощности дизеля, воздух, нагревшийся в процессе сжатия центробежным компрессором, необходимо охладить. Поэтому из компрессора воздух подается в охладитель надувочного воздуха и далее в цилиндры дизеля. 39 Турбокомпрессор расположен на кронштейне с переднего торца дизеля и состоит из корпуса турбины, среднего корпуса и корпуса компрессора. На воздушной улитке турбокомпрессора крепится механизм воздушной захлопки, обеспечивающий прекращение подачи надувочного воздуха в цилиндры дизеля в случае достижения предельно допустимой частоты вращения КВ, т.е. предотвращающий работу дизеля на масле (разносную работу). Турбокомпрессор 6ТК — средний корпус состоит из корпуса и газовой улитки. В среднем корпусе установлены подшипники опорно-упорный и опорный; втулка, к которой штифтами крепится сопловой аппарат. Корпус охлаждается жидкостью, поступающей из корпуса турбины. Стык в районе отверстий для перетока жидкости уплотнен резиновыми кольцами. Из корпуса жидкость выходит по каналу. Газовая улитка двухзаходная, прикреплена к корпусу болтами и зафиксирована от радиального перемещения фланцем. Опорно-упорный и опорный подшипники — демпферного типа. Подшипники состоят из стальных корпусов, половины которых центрируются призонными штифтами. В корпусах подшипников расположены бронзовые вкладыши (бронза ОЦС-4-4-17), ОЦС-4-4-17), которые удерживаются от вращения специальными фиксаторами. Половины корпусов подшипников скреплены болтами 47. Оба подшипника расположены в среднем корпусе. Посадка подшипников в расточке корпуса выполнена с натягом 0—0,035 мм. От осевого перемещения подшипники фиксируются буртами. Положение подшипников в среднем корпусе фиксируется шпильками. Рабочие поверхности вкладышей подшипников покрыты тонким слоем приработочного покрытия на основе дисульфида молибдена. Подшипники смазываются маслом, поступающим из масляной системы дизеля через штуцер и далее по каналам в корпусе и отверстиям в подшипниках. Из подшипников масло сливается в полость и далее в раму дизеля. Средний корпус прикреплен к корпусу турбины болтами. Охлаждающая жидкость из системы охлаждения дизеля поступает в средний корпус через полость корпуса турбины, по каналу в полость среднего корпуса, затем по каналу выходит в холодильную камеру водяной системы тепловоза. Корпус турбины состоит из корпуса, диффузора и выпускного патрубка. Выпускной патрубок покрыт теплоизоляционным материалом. Корпус имеет лапы, которыми турбокомпрессор крепит40 ся на остове дизеля, и два отверстия, в которые вставлены жаровые трубы для прохода газа из выпускных коллекторов в газовую улитку. Корпус турбины охлаждается жидкостью, поступающей из системы охлаждения дизеля по отверстию в полость корпуса и выходящей из него через отверстие. Корпус компрессора состоит из воздушной улитки, проставка, входного патрубка и диффузора компрессора. Диффузор состоит из проставка и лопаточного диффузора компрессора, скрепленных между собой винтами, застопоренными попарно проволокой. В стыке проставка с диффузором установлена стальная регулировочная прокладка. Корпус компрессора прикреплен болтами к среднему корпусу, стык между ними уплотняется прокладкой. Полость за колесом компрессора отделяется от полости за диффузором резиновым кольцом. Входной патрубок, двухзаходный, имеет канал, по которому газы отсасываются из картера дизеля. Резьбовое отверстие во входном патрубке, закрытое пробкой, используется для установки индуктивного датчика при замере оборотов ротора. Для обеспечения герметичности по стыкам входного патрубка, проставка и воздушной улитки установлены паронитовые прокладки. К фланцу воздушной улитки со стороны выхода воздуха крепится стальной проставок, в кольцевую выточку которого поставлено резиновое кольцо для обеспечения герметичности между поверхностями кольца и воздушной захлопки при срабатывании механизма воздушной захлопки. На боковой поверхности улитки предусмотрены фланец и приливы для монтажа механизма воздушной захлопки. Ротор (рис. 6) состоит из трех основных элементов: рабочего колеса компрессора 6, вала 8 и диска турбины 12 с рабочими лопат10.. Вал 8 ротора выполнен поковкой из легированной стаками 10 ли. Две опорные шейки диаметром 55 мм, упорный торец и торцовые поверхности канавок под уплотнительные кольца подвергают химической термообработке для увеличения твердости и повышения их износостойкости. На одной стороне ротора на вал посажен диск турбины с гарантированным натягом. Диск зафиксирован ра13.. диальными штифтами 13 Рабочие лопатки в диске крепятся с помощью замкового соединения елочной формы и фиксируются от осевого перемещения замочными пластинами 11. На бурт диска турбины насажена и за41 6 7 9 8 10 11 12 13 5 4 3 2 1 14 15 Рис. 6. Ротор: 1, 3 — пластины замочные; 2, 4 — гайки; 5 — шайба; 6 — колесо; 7 — втулка упорная; 8 — вал ротора; 9 — втулка лабиринтная; 10 — лопатка рабочая; 11 — пластина замочная; 12 — диск турбины; 13, 14 — штифты; 15 — кольца уплотнительные фиксирована радиальными штифтами 14 втулка 9 с лабиринтными гребешками. На другой стороне ротора на шлицы вала насажена податливая упорная втулка 7, на которой гайкой 4 с упругим элементом закреплено рабочее колесо компрессора, которое состоит из двух частей: ВНА — наружная часть колеса и радиального колеса 6. Лопатки ВНА имеют сложный пространственный профиль, обеспечивающий малое сопротивление при обтекании их воздушным потоком. ВНА отливается из алюминиевого сплава. Колесо с радиальными лопатками фрезеруется из кованого дюралюминия. С другой стороны колеса имеются пояски для лабиринтных уплотнений и бурт для снятия металла при динамической балансировке. Соосность ВНА, колеса и ротора обеспечивается за счет натяга по 42 наружному диаметру шлицевого соединения. Между гайкой и колесом установлена шайба 5. Втулка с колесом компрессора закреплены на роторе гайкой 2. Гайки 2 и 4 стопорятся замочными пластинами 1 и 3. В ручьи вала и втулки установлены разрезные уплотнительные кольца 15 15.. В турбокомпрессоре предусмотрена система уплотнений, служащая для предотвращения попадания масла в газовые и воздушные полости турбокомпрессора, а также для уменьшения утечек газа и воздуха в масляную полость подшипников и далее в картер дизеля. Полость высокого давления за колесом компрессора изолирована от масляной полости лабиринтовым уплотнением, образованным лабиринтом, колесом компрессора, фланцем и уплотнительными кольцами. Для уменьшения износа уплотнительных колец воздух из полости выпускается по отверстию и трубе в полость всасывания компрессора. Просачиванию выпускных газов в масляную полость препятствует лабиринтовое уплотнение. С целью уменьшения утечки выпускного газа в масляную полость и предотвращения подсоса масла в полость турбины на режимах малых нагрузок дизеля в полость, по отверстию в корпусе проводится воздух из полости высокого давления за колесом компрессора. Турбокомпрессор ТК ТК41В-21, 41В-21, изготовленный Специальным конструкторским бюро турбонагнетателей (СКБТ), г. Пенза, отличается незначительно от 6ТК. Основное отличие — это расположение подшипников скольжения по концам вала ротора. Подшипник, установленный со стороны компрессора, является опорно-упорным (рис. 7), т.е. он воспринимает как радиальные, так и осевые усилия. Он состоит из стального корпуса 4, втулки 3 из высокооловянистой бронзы, упругой опоры 8 и подпятника 9. Корпус подшипника имеет фланец с отверстиями для крепления, резьбовые отверстия для съемника, а также отверстия для подвода и отвода смазки. Упорной частью подшипника являются подпятник 9 из высокооловянистой бронзы и упругая опора. Подпятник зафиксирован от проворачивания штифтом 2. Упругая опора 8 состоит из набора тонких металлических пластин, между которыми во время работы закачивается масло. Упругая опора компенсирует перекосы упорных торцов подшипника и пяты, возникающие при монтаже и работе. Для улучшения подачи смазки к упорной поверхности подшипника во втулке выполнена продольная канавка. Под фла43 8 91 0 7 6 5 4 32 1 Рис. 7. Опорно-упорный подшипник: 1 — пята; 2 — штифт; 3 — втулка; 4 — корпус подшипника; 5 — гайка; 6 — пластина замочная; 7 — шайба; 8 — упругая опора; 9 — подпятник; 10 — отражатель нец корпуса подшипника установлен компенсатор — кольцо определенной толщины, обеспечивающее заданный осевой зазор между колесом компрессора и вставкой. Подшипник, расположенный со стороны турбины, является опорным. Он состоит из стального корпуса и втулки из высокооловянистой бронзы. Корпус подшипника имеет резьбовые отверстия для съемника, а также отверстия для подвода и отвода смазки. Масло к подшипникам подается из системы смазки ДВС по штуцерам. Снаружи полости подшипников закрыты крышками. 44 Примечания. 1. Дисульфид молибдена МоS 2 — серые кристаллы с очень низким коэффициентом трения на основе природного минерала молибденита. Служит твердой смазкой для трущихся частей механизмов. 2. Турбокомпрессор ТК ТК32 32 производится в следующих модификациях: ТК 32-07 предназначен для установки на ДГУ 1А-9ДГ-3 в составе тепловозов 2ТЭ10МК. ТК 32-07 взаимозаменяем с турбокомпрессорами 6ТК и ТК 41В-25; ТК 32-09 предназначен для установки на ДГУ 1А-9ДГ-2 в составе тепловозов 2ТЭ116. Турбокомпрессоры ТК 32-09 взаимозаменяемы с турбокомпрессорами 6ТК и ТК 41В-21. 2.18. Коллектор выпускной выпускной и трубопровод газовый Газы, отработавшие в цилиндрах дизеля, отводятся к турбине через выпускные коллекторы, расположенные на каждом ряду цилиндров с внешней стороны двигателя. По условиям работы к коллектору предъявляются следующие требования: возможно меньший уровень гидравлических потерь при перемещении газа от цилиндра к турбине; сохранение высокой температуры газа (предотвращение тепловых потерь) перед поступлением в турбину; надежность в работе при различных режимах, низкий уровень температур на внешней поверхности, исключающий возможность загорания при случайном попадании самовоспламеняющихся жидкостей; возможно меньшее количество газоплотных стыков, простота сборки и разборки. Все эти требования были реализованы в конструкции коллекторов ДВС типа Д49. Коллектор и патрубок газового трубопровода выполнены сварными двухстенными, между стенками в полостях циркулирует охлаждающая жидкость, которая подводится к коллектору от крышек цилиндров по отверстиям и отводится в систему охлаждения дизеля через фланцы. К патрубку охлаждающая жидкость подводится и отводится через фланцы. Трубы служат для отвода пара (воздуха) из полости охлаждения коллектора и для обеспечения полного слива охлаждающей жидкости из коллектора. Уплотнение отверстий обеспечивается кольцами со втулками. Внутри коллектор экранирован трубами из жаропрочной стали. Коллектор состоит из звеньев, торец звена закрыт крышкой. Звенья между собой и с крышкой скреплены болтами. В газовый трубопровод, кроме патрубка, входят неохлаждаемый патрубок и компенсатор сильфонного типа, который служит для компенсации тепловых деформаций сборочных единиц во время работы ди45 зеля. Снаружи компенсатор экранирован кожухами, с внутренней стороны — экраном. Стыки компенсатора с патрубками газового трубопровода скреплены болтами, к крышкам цилиндров коллектор крепится болтами со втулками. Стыки между звеньями, стык с крышкой, компенсатора с патрубками, патрубка с турбокомпрессором, патрубка с коллектором уплотнены асбостальными прокладками. Стыки крышек цилиндров и фланцев выпускного коллектора уплотнены прокладками. Снаружи крышка экранирована кожухом, стыки звеньев, патрубка со звеном, патрубок — изоляцией и кожухами. Сверху во фланцах выпускного коллектора имеются резьбовые отверстия для установки термопар. Контроль за отсутствием охлаждающей жидкости в газовой полости, для этого установлен кран. На коллекторе смонтированы поручни для удобства обслуживания дизеля. 2.19. Охладитель наддувочного воздуха Как указано в п. 2.17, забортный воздух, засасываемый рабочим колесом центробежного компрессора и далее нагнетаемый в воздушный ресивер блока дизеля, разогревается до высокой температуры, что влечет снижение количества молекул воздуха в объемах цилиндров дизеля. Для повышения плотности воздушного заряда и тем самым улучшения наполнения цилиндров, воздух после выхода из компрессора необходимо охладить. Аппарат, в котором охлаждается воздух, называется охладителем наддувочного воздуха (ОНВ). На дизелях 5Д49 применяются водовоздушные трубчатые охладители рекуперативного типа. Воздух охлаждается охлаждающей жидкостью холодного (второго) контура водяной системы дизеля. ОНВ установлен на кронштейне и крепится к нему шпильками. Охладитель состоит из корпуса, охлаждающей секции, патрубка, верхней и нижней крышек. Охлаждающая секция состоит из верхней и нижней трубных досок, в отверстиях которых закреплены оребренные охлаждающие медные трубы. Охлаждающая жидкость циркулирует внутри трубок. В межтрубном пространстве проходит охлаждаемый воздух. Жидкость поступает в охладитель по патрубку нижней крышки, в которой перегородка делит водяную полость охлаждающей секции охладителя на две части, далее жидкость проходит по охлаждающим трубам од46 ной, а затем второй части секции, поворачивается в верхней крышке и выходит через патрубок. Разделение водяной полости на две половины способствует увеличению скорости потока и, следовательно, росту коэффициента теплопередачи. Накопившийся пар из водяной полости отводится через трубку, установленную в верхней крышке. Для слива конденсата из воздушной полости служит сливная пробка. Наддувочный воздух поступает в охладитель по патрубку, охлаждается в межтрубном пространстве и по каналу в кронштейне поступает в ресивер блока цилиндров. На патрубке предусмотрена площадка для установки регулятора наддува. 2.20. Кронштейн турбокомпрессора Кронштейн крепится к блоку цилиндров. В кронштейне имеется канал, по которому наддувочный воздух подводится в ресивер блока. Стык кронштейна и блока уплотняется прокладкой. В верхней части кронштейна имеется отверстие с пробкой для замера температуры воздуха в ресивере и угольник для замера давления. В нижней части кронштейна выполнен канал для подвода масла в блок цилиндров. В стыке с блоком канал дополнительно уплотняется резиновым кольцом. Из этого канала через штуцер масло поступает на смазку подшипников турбокомпрессора и к редукционному клапану лотка распределительного вала. 2.21. Управление топливными насосами Управление топливными насосами высокого давления (ТНВД) установлено на лотке и предназначено для перемещения реек ТНВД исполнительным устройством объединенного регулятора мощности дизеля (ОРД) соответственно нагрузке ДГУ, а также для отключения реек ТНВД (с пятого по восьмой каждого ряда цилиндров) на минимальной частоте вращения КВ без нагрузки. Выбранный порядок отключения позволяет высушивать выпускные коллекторы возле первых отключаемых цилиндров потоком выпускных газов от работающих цилиндров, что исключает замасливание коллекторов, лопаток турбины и соплового аппарата и дает возможность дизелю работать без ограничения времени на данном режиме. Регулятор ОРД через механизм управления устанавливает рейки насосов в положение, обеспечивающее заданные нагрузку и обо47 роты КВ в соответствии с установленной позицией котроллера машиниста (КМ). Механизм управления приводится в движение от вала исполнительного устройства. Конструкция механизма управления топливными насосами обеспечивает отключение любого из насосов, а также перевод механизма управления в положение отключения подачи топлива в случае заклинивания плунжера или рейки какого-либо насоса. Для улучшения работы ДГУ на минимальной частоте вращения КВ без нагрузки механизм управления ТНВД имеет устройство отключения, посредством которого отключаются топливные насосы с пятого по восьмой каждого ряда цилиндров. Опытным путем установлено, что при работе дизеля на режиме холостого хода топливными насосами подаются в цилиндры очень малые порции топлива, что приводит к ухудшению его распыливания форсунками в камерах сжатия. Несгоревшее топливо, просочившись через поршневые кольца, попадает в маслосборник поддизельной рамы, вызывая разжижение моторного масла. Механизм отключения состоит из корпуса, поршней с упорами, пружин, прижимающих поршни к корпусу, крышек с уплотнительными манжетами и прокладками. Сжатый воздух от магистрали тепловоза подводится к электропневматическому вентилю и далее по трубке к штуцеру и по каналам — к поршням. При работе дизель-генератора без нагрузки на 00-й й или 11-й й позициях КМ срабатывает электропневматический вентиль, установленный в кузове тепловоза, и к механизму отключения подводится сжатый воздух. От давления воздуха поршень преодолевает усилия пружин, а упор перемещает рычаги и, соответственно, рейки ТНВД отключаемых цилиндров в положение отключения подачи топлива. При переводе ДГУ на работу под нагрузкой с 11-й й позиции контроллера и со 22-й й позиции без нагрузки сжатый воздух выпускается из корпуса механизма отключения через электропневматический вентиль. 2.22. Топливная система дизеля 2.22.1. Схема топливной системы Для питания тепловозных дизелей и, в частности, дизелей Д49 необходимо использовать дизельное топливо по ГОСТ 305—82 с содержанием серы до 0,5 % (см. п. 3.2.1). Дизельное топливо при 48 транспортировке и последующем хранении может загрязняться: в него могут попасть вредные для работы системы механические примеси (главным образом, мелкие частицы кремне- и глинозема). Для надежной эксплуатации дизеля необходима постоянная и тщательная очистка топлива, и поэтому в топливную систему обязательно включены топливные фильтры. Вязкость дизельного топлива значительно возрастает при понижении температуры наружного воздуха. Во избежание затруднений в подаче загустевшего топлива в зимних условиях (вследствие того, что топливный бак размещен 4 5 6 7 8 9 10 11 3 12 2 13 1 25 24 23 22 21 20 19 18 17 16 15 14 Рис. 8. Схема топливной системы: 1 — топливоподкачивающий насос; 2 — вентиль; 3, 17 — клапаны предохранительные; 4 — топливопроводы отвода избыточного топлива с насосов; 5 — топливопроводы отвода проточек с форсунок; 6 — ТНВД; 7 — трубки высокого давления; 8 — форсунка; 9 – топливопровод подвода к топливным насосам; 10 — фильтры тонкой очистки топлива; 11 — штуцер соединения с топливной системой объекта; 12 — штуцеры соединения датчиков давления топлива; 13 — штуцеры подсоединения манометров; 14 — штуцер установки датчика термосопротивления; 15 — клапан обратный; 16 — топливопровод заполнения топливной системы дизеля; 18 — агрегат топливоподкачивающий; 19, 22 — фильтр грубой очистки топлива; 20 — подогреватель; 21 — расходный бак; 23 — клапан редукционный; 24 — топливопровод подвода к дизель-генератору; 25 — топливопровод слива протечек с манжетного уплотнения топливоподкачивающего насоса 49 снаружи тепловоза под его кузовом) в топливной системе обязательно находится топливоподогреватель. Необходимые технико-экономические и эксплуатационные показатели дизелей можно получить, если топливная аппаратура обеспечивает: подачу за рабочий цикл в каждый цилиндр заданного в соответствии с нагрузкой дизеля количества топлива; начало подачи топлива в определенный момент по установленному значению угла опережения подачи топлива (УОПТ) до ВМТ поршня на каждый ДГ завод-изготовитель указывает в техническом формуляре (паспорте); подачу топлива по заданному закону; достаточно качественное распыливание топлива и равномерное распределение его в камере сгорания; сохранение вышеперечисленных характеристик в течение времени, определенного Руководством по эксплуатации и ремонту дизелей, при условии качественного обслуживания топливной системы; возможность восстановления указанных характеристик при плановых ремонтах. Топливная система предназначена для подачи очищенного и подогретого в зимнее время дизельного топлива к топливным насосам дизеля. Каждый цилиндр дизеля имеет свою, независимую от других, топливную аппаратуру, состоящую из форсунки, топливного насоса и топливопровода высокого давления. При работе дизеля топливо из расходного бака 21 объемом 7000 кг по топливопроводу 24 через фильтр грубой очистки топлива 22 подается топливоподкачивающим насосом 1 по трубопроводу 9 через фильтры тонкой очистки 10 к ТНВД 6, которыми нагнетается по трубкам высокого давления 7 в форсунки 8 и впрыскивается ими в камеры сжатия цилиндров дизеля. Для поддержания 2) в топливной заданного давления 0,11—0,13 МПа (1,1—1,3 кгс/см системе установлен редукционный клапан 23 (см. рис. 8). Для предпусковой прокачки системы и подачи топлива к топливным насосам высокого давления во время пуска дизель-генератора служит топливоподкачивающий агрегат 18 — насос шестеренного типа с приводом от злектродвигателя, смонтированного совместно с насосом на общей плите, установленной вне дизеля. Топливо подается топливоподкачивающим агрегатом через фильтр грубой очистки 19 и далее по параллельному трубопроводу к фильтрам тонкой очистки. После пуска дизель-генератора топливоподкачивающий агрегат отключается, и дальнейшая подача топлива 50 осуществляется топливоподкачивающим насосом 1, установленным на приводе насосов дизеля. Предохранительные клапаны 3 и 17 предназначены для ограничения давления в топливной системе не более 0,6—0,8 МПа и защиты уплотнений системы от избыточного давления топлива. Вентиль 2 предназначен для выпуска воздуха из топливной системы перед пуском дизеля и слива топлива из трубопровода перед снятием топливной аппаратуры. Топливо, просочившееся из полости высокого давления форсунок 8, отводится в расходный бак по топливопроводу 5, сюда же отводится топливо с подшипников топливоподкачивающего насоса 1. Избыточное топливо от ТНВД 6 через редукционный клапан 23 отводится по топливопроводу 4 в расходный бак 21. 21. Топливопровод 25 необходим для отвода возможных протечек топлива и масла с манжетного уплотнения топливоподкачивающего насоса и далее оно сливается на тепловозах ТЭП70, ТЭП70, 2ТЭ70, 2ТЭ116 в специальный отсек топливного бака и отстой топлива затем сливается через клапан. На тепловозе 2ТЭ10МК протечки топлива сливаются в отстойник топливного бака, расположенного в нижней части днища бака и отстой тоже удаляется через клапан. Для осуществления автоматизированного контроля за давлением топлива в системе и перепадом давления в фильтрах тонкой очистки (ФТО) имеются штуцеры 12 для подключения датчиков перепада давления топлива бортового компьютера тепловоза (с ДГУ 2А-9ДГ-02) или для подключения манометров на тепловозах без УСТА. Штуцер 11 обеспечивает соединение топливной системы дизеля с топливной системой тепловоза. Штуцер 14 предназначен для установки датчика термосопротивления электронной системы управления тепловозом. Подогреватель 20 используется для подогрева топлива в холодное время года. 2.22.2. Топливный насос высокого давления Топливный насос высокого давления предназначен для подачи 30′′ топлива в форсунку и устанавливается на лотке под углом 10°30 к горизонтальной плоскости распределительного вала в специальную расточку лотка и крепится к нему четырьмя шпильками. В лотке корпус насоса уплотняется резиновыми кольцами. На дизелях типа Д49 установлены односекционные с фланцевым креплением насосы с плунжерами золотникового типа, обес51 печивающие регулирование количества топлива одновременным изменением начала и конца подачи. Насосы высокого давления реализуют большие давления впрыскивания топлива до 80—90 МПа (800—900 кгс/см2), чем достигается хорошее его распыление и смешивание со сжатым воздухом. В насосе высокого давления основным элементом, осуществляющим подачу и дозировку топлива, является насосный элемент — плунжерная прецизионная пара, состоящая из гильзы и плунжера. Второй прецизионной парой у насоса является нагнетательный клапан — седло клапана (корпус клапана). Примечание. Прецизионные пары — это узлы в конструкции механизмов с цилиндрическими деталями, движущимися возвратно-поступательно, у которых зазор в сопряжении не превышает 0,01 мм без дополнительного уплотнения (у плунжерной пары насоса Д49 зазор не превышает 0,003 — 0,004 мм). На дизелях 1А-5Д49-2 установлены насосы модификации Д49.107.СП49.107.СП-2-01( 2-01(спчспч-2), 2), на дизелях 1А-5Д49-3, 2А-5Д49-02 насосы Д49.107.СП49.107. СП-2-0,4 2-0,4 (спчспч-4), 4), отличающиеся креплением нажимного штуцера и диаметром корпуса толкателя (89,5 мм у спч-2 спч- 2 и 101,8 мм у спч-4), спч-4), креплением корпуса толкателя с корпусом насоса и шириной ролика толкателя (25,3 мм у спчспч-2 2 и 30,9 мм у спч-4). спч-4). Топливный насос состоит из корпуса, в котором установлены втулка с плунжером и корпус нагнетательного клапана с клапаном. Втулка плунжера и корпус клапана закреплены в корпусе насоса нажимным штуцером через фланец шестью гайками на шпильках. У насоса спч — втулка плунжера и корпус клапана закреплены нажимным штуцером, который ввернут в корпус насоса по резьбе. Втулка плунжера зафиксирована в определенном положении винтом. Пропуск топлива между корпусом клапана и втулкой плунжера, а также между корпусом клапана и штуцером исключается чистотой и точностью обработки сопряженных поверхностей, а по зазору между корпусом насоса и нажимным штуцером — установкой резинового кольца. Положение штуцера фиксируется с помощью фланца путем затяжки шпилек. Во втулке плунжера имеются два отверстия для подвода и для отсечки топлива. На головке плунжера расположены верхние и нижние отсечные кромки, обеспечивающие регулировку количества подаваемого топлива в цилиндры при повороте плунжера. Спиральные отсечные кромки на плунжере расположены таким образом, 52 что при движении рейки в корпус насоса подача топлива уменьшается, а при выдвижении — увеличивается. На цилиндрической поверхности плунжера имеются две кольцевые канавки. Широкая канавка при любом рабочем положении плунжера по высоте соединена через наклонное отверстие во втулке с полостью всасывания насоса, что исключает протечку топлива вдоль плунжера в масляную систему. На втулку плунжера установлен зубчатый венец, в пазы которого с незначительным зазором входит ведущий поводок плунжера. В зацеплении с зубчатым венцом находится рейка, установленная в корпусе насоса, посредством которой механизм управления топливными насосами поворачивает плунжер. Рейка с одной стороны закрыта крышкой, а с другой — фланцем с резиновым гофрированным колпаком. Зубчатый венец удерживается на втулке плунжера верхней тарелкой, прижатой к корпусу насоса пружиной. Вторым торцом пружина опирается на нижнюю тарелку, установленную на плунжер и опирающуюся в корпус толкателя. Насос высокого давления объединен с толкателем, что обеспечивает удобство комплектования при изготовлении и обслуживании насоса в эксплуатации. Толкатели насосов одноименных цилиндров правого и левого рядов перемещаются одной и той же кулачковой шайбой распределительного вала. Толкатель состоит из корпуса, оси, втулки, ролика, фиксатора и пружины. Фиксатор удерживает ось от углового и осевого перемещения. Стопорный винт удерживает толкатель от выпадения при транспортировке и монтаже насоса. Установка размера L = 72 мм ( для насосов спч- 4) и L = = 69 мм (для насосов спч-2) спч-2) производится при регулировании насоса по подаче на стенде изменением положения рейки и прокладок под болтом. Для обеспечения одинаковых углов начала подачи топлива до ВМТ по всем цилиндрам дизеля необходимо, чтобы зазор между плунжером и корпусом нагнетательного клапана при верхнем крайнем положении плунжера был одинаковым у всех насосов. Указанный зазор (2 ± 0,15 мм), а следовательно, и угол начала подачи топлива устанавливается набором регулировочных стальных прокладок между опорными поверхностями фланца корпуса насоса и лотком. Толщина прокладок определяется по разности размера, 53 измеренного от наружной поверхности ролика толкателя до опорной поверхности фланца корпуса насоса при поджатом до упора в корпус нагнетательного клапана плунжере. Определение необходимой толщины регулировочных прокладок производится на стенде предприятия-изготовителя, и этот размер набора прокладок в мм выбивается на поверхности корпуса насоса. При регулировке давления сгорания (вспышки) на дизеле допускается уменьшение или увеличение толщины прокладок на 0,5 мм. Трущиеся поверхности корпуса толкателя, ролика и втулки смазываются маслом, поступающим из канала лотка в отверстие. Из насоса масло сливается в лоток по двум отверстиям. 2.22.3. Форсунка Форсунка (рис. 9) предназначена для впрыскивания топлива в камеру сгорания цилиндра в мелкораспыленном (туманообразном) виде с обеспечением равномерного его распыливания по всему объему камеры сгорания. Чем меньше диаметр капель топлива, тем быстрее они нагреваются, лучше смешиваются с кислородом горячего воздуха, что улучшает их сгорание. В цилиндр тепловозного дизеля в зависимости от развиваемой мощности, числа цилиндров и частоты вращения КВ за один цикл впрыскивается от 0,07 до 1,0 г топлива. Струя топлива, впрыскиваемого в цилиндр дизеля, распадается на мириады капель, превращаясь в пылеобразное облачко. Распыливание нужно осуществить в плотную среду сжатого воздуха за тысячные доли секунды (0,002—0,008 с). Если начало и конец распыливания не будут резкими, четкими, топливо будет выходить из отверстий форсунки с малой скоростью (подтекать). В этом случае топливо плохо сгорает и превращается в нагар, который оседает вокруг распыливающих отверстий форсунки и затрудняет впрыскивание топлива и его соединение с воздухом, что неизбежно приводит к ухудшению работы дизеля и увеличению расхода горючего. Чтобы хорошо распылить топливо за весьма короткий промежуток времени, оно подается через форсунки под высоким давле2). Благодаря такому давлению нием 20—80 МПа (200—800 кгс/см скорость истечения топлива через распыливающие отверстия велика и впрыск происходит в очень короткий промежуток времени. Скорость струи топлива, выходящей из форсунки, достигает 250— 54 В 15 16 14 17 13 12 Г Д 11 10 9 8 7 6 5 4 Б А 3 2 1 Рис. 9. Форсунка: 1 — наконечник распылителя сопловой; 2 — корпус распылителя; 3 — игла распылителя; 4 – колпак; 5 – кольцо уплотнительное между корпусом форсунки и колпаком; 6 – штанга форсунки; 7 – корпус форсунки; 8 – пружина; 9 – кольцо уплотнительное между форсункой и крышкой цилиндра; 10 – тарелка; 11 – винт регулировочный; 12 – прокладка медная; 13 – гайка; 14 – прокладка медная; 15 – штуцер; 16 – корпус фильтра; 17 – стержень; А – конусная поверхность; Б – канал отвода просочившегося топлива; В, Г – пазы; Д – отверстие прохода топлива 55 350 м/с. Большая скорость способствует дроблению струи в камере сгорания и увеличивает дальность полета отдельных частичек топлива (дальнобойность струи), в плотной среде сжатого воздуха частички воздуха распределяются по всему объему камеры. Давление впрыска рассчитывается таким образом, чтобы обеспечить необходимую «дальнобойность» струи, но без попадания топлива на стенки цилиндра, чтобы не охлаждать их. Вот почему у форсунок, подающих топливо в камеры сжатия, высокое давление начала подъема иглы. На дизелях Д49 применяются форсунки закрытого типа, у которых полость заполнения топливом в период между впрыскиваниями отделена от камеры сгорания иглой. Форсунка установлена в крышке цилиндра под углом 30° к оси цилиндра и уплотняется конусной поверхностью А колпака 4 и уплотнительным кольцом 9. К нижнему торцу корпуса форсунки 7 крепится колпаком 4 корпус распылителя 2 и сопловой наконечник распылителя 1, торцовые поверхности, которых уплотняются за счет чистоты и точности обработки. Для обеспечения одинаковой затяжки колпаков на каждом колпаке 4 нанесены риски, равномерно расположенные по окружности. На сферической поверхности соплового наконечника равномерно по окружности расположены в количестве 9 шт. распыливающие отверстия диаметром 0,35 мм. Плоскость расположения распыливающих отверстий наклонена к оси соплового наконечника распылителя под углом 30°. В корпусе распылителя 2 размещена игла 3, прижимаемая к конусу корпуса распылителя пружиной 8 через штангу 6. Сжатие пружины осуществляется поворотом регулировочного винта 11 11,, положение которого фиксируется гайкой 13. В нижней части штанга 6 имеет конусную выточку для опоры на сферический торец хвостовика иглы. Игла и корпус распылителя представляют собой прецизионную пару с высокой степенью точности и шероховатости (не ниже 11—1211—12-го го класса). Угол конуса иглы на 1—2° больше угла конуса корпуса, что обеспечивает небольшую ширину контактного пояса и хорошее уплотнение. Затяжкой пружины 8 устанавливается давление топлива, соот2) ветствующее моменту начала подъема иглы, — 32 МПа (320 кгс/см Подъем иглы ограничивается упором ее в торец корпуса форсунки, обеспечивающим ход иглы 0,75—0,80 мм. Сверху на регулировочный винт навертывается штуцер 15, к ко56 торому присоединяется трубка, отводящая топливо, которое может просочиться через зазор между иглой и корпусом распылителя. Топливо подводится в форсунку через щелевой фильтр, состоящий из корпуса 16 и стержня 17. Топливо, проходя через продольные пазы В, кольцевой зазор между корпусом и стержнем, поступает в продольные пазы Г, откуда по отверстиям Д — в канал корпуса форсунки. 2.22.4. Фильтр гру грубой бой очистки топлива Фильтр грубой очистки (рис. 10) служит для предварительной очистки топлива. Он состоит из корпуса 3, в котором размещен набор фильтрующих элементов 5, собранных в пакет на трехгранном стержне 13. Стержень ввернут в крышку 1. Пакет фильтрующих элементов крепится на стержне гайкой 11 с шайбой 12, которая стопорится гранями стержня и предохраняет фильтрующие эле11.. После затяжки менты от повреждения во время затяжки гайки 11 гайка стопорится шплинтом 10. Снизу в корпусе имеется резьбовая пробка 9 для слива отстоя. Топливо поступает в фильтр через отверстие в нижнем фланце 4 и далее через сетки фильтрующих элементов 5 внутрь пакета. Очищенное топливо по каналам трехгранного стержня 13 перетекает в канал крышки 1 и через отверстие в верхнем присоединительном фланце 4 выходит из фильтра. Все частицы размером более 45 мкм (микрон) задерживаются сетками, оседая на их поверхностях, а также осаждаются в нижней части корпуса фильтра и при плановых видах ремонтов удаляются через нижнее отверстие, закрытое пробкой 9. 2.22.5. Клапан редукционный Редукционный клапан (рис. 11) поддерживает определенное давление при циркуляции топлива в топливной системе. В направляющей 5 установлен клапан 3, прижатый к седлу пружиной 2. Стык направляющей и корпуса 1 уплотняется прокладкой 4. Клапан от2). крывается при давлении 0,10—0,13 МПа (1,0—1,3 кгс/см Давление открытия клапана регулируется установкой прокладки между пружиной 2 и клапаном 3, прокладка толщиной 1 мм уве2). личивает давление открытия на 0,01 МПа (0,1 кгс/см 57 17 16 18 12 3 Б 4 15 А 14 13 5 12 11 10 Г Д 6 9 7 8 Рис. 10. Фильтр грубой очистки топлива: 1 — крышка; 2 — кольцо уплотнительное; 3 — корпус; 4 — фланец присоединительный; 5 — элемент фильтрующий; 6 — втулка; 7 — прокладка опорной втулки; 8 — прокладка сливной пробки; 9 — пробка; 10 — шплинт; 11 — гайка; 12, 16 — шайбы; 13 — стержень; 14 — фланец (заглушка); 15 — прокладка присоединительных фланцев; 17 — гайка крепления крышки; 18 — шпилька корпуса; А — полость подвода топлива; Б — полость отвода топлива; Г — поверхность крайнего фильтрующего элемента; Д — торец стержня 58 5 4 3 2 1 Рис. 11. Клапан редукционный: 1 — корпус; 2 — пружина; 3 — клапан; 4 – прокладка; 5 — направляющая 2.22.6. Фильтр тонкой очистки топлива Фильтр тонкой очистки предназначен для предохранения деталей топливной аппаратуры от попадания механических примесей. Тонкость отсева фильтра — 5 мкм (микрон). Наиболее вредными механическими примесями являются частицы кремнезема и глинозема, твердость которых больше твердости деталей топливной аппаратуры, поэтому попадание в топливо таких частиц приводит к износу этих деталей. Фильтр двухсекционный, с параллельной работой секций. В фильтре устанавливаются фильтрующие элементы, изготовленные из нетканого материала, по два в корпусах. Фильтрующие элементы уплотняются кольцами из маслобензостойкой резины, поджимаемой пружиной опирающейся на тарелку. Корпуса с крышкой соединяются со стяжными болтами и уплотняются сверху и снизу кольцами. Снизу в крышке имеются резьбовые втулки для ввертывания стяжных болтов. На крышке сверху имеются штуцеры для отвода и подвода топлива и вентили продувочные для выпуска скопившегося воздуха. В нижнюю часть стяжного болта установлены шарик и ниппель с накидной гайкой для уплотнения сливного отверстия болта в рабочем положении фильтра. В рабочем положении фильтра топливо, подаваемое в фильтр через штуцер и отверстие в крышке, попадает в полости корпусов, проходит через фильтрующие элементы, очищается, а затем по центральным отверстиям стяжных болтов, каналу и далее по штуцеру поступает в топливопровод к дизелю. 59 В фильтрах можно использовать как миткалевые, так и бумажные фильтрующие элементы. Степень загрязненности фильтрующих элементов контролируется по перепаду давления в фильтре. При достижения перепада давления, контролируемого по манометрам и равному 0,15 МПа (1,5 кгс/см2), независимо от срока технического обслуживания необходимо сменить фильтрующие элементы и промыть корпус фильтра чистым топливом. 2.22.7. Топливопроводы высокого давления Топливопроводы высокого давления предназначены для подвода топлива от ТНВД к форсункам. На всех дизелях Д49 применяются топливопроводы длиной 570 мм с наружным диаметром 8 мм и внутренним диаметром 2,6 мм. Топливопроводы правого ряда В из-за близкого расположения насоса и форсунки и сохранения длины труб изогнуты в кольцо и скреплены прижимами, между которыми установлены формованное уплотнение. Топливопроводы, установленные на левом ряду цилиндров А, расположены над закрытиями крышек цилиндров и крепятся к ним планками с крышками, под которые установлены резиновые уплотнения. 2.22.8. Насос топливоподкачивающий Насос топливоподкачивающий предназначен для забора топлива из расходного бака и подачи его к ТНВД при работающем дизеле. Насос шестеренного типа установлен на переднем торце дизеля, на приводе насосов (внизу между масляными насосами) и приводится во вращение через промежуточный шлицевой валик. Подача насоса 2520 л/ч (42 л/мин) при частоте вращения коленчатого вала 850 об/мин (ДГ 1А-9ДГ-3) и 47 л/мин при частоте вращения КВ 1000 об/мин (ДГ 1А-9ДГ-2, 2А-9ДГ-02). Шестеренный привод насоса увеличивает частоту вращения рабочих шестерен до 1240 об/мин при номинальном режиме работы ДГ 1А-9ДГ-3 и 1350 об/мин при номинальном режиме ДГ 1А-9ДГ-2 и 2А-9ДГ-02. Ведущий вал и цапфы ведомой шестерни вращаются в бронзографитовых втулках, установленных в крышке и кронштейне. Ведущий вал имеет выносной шариковый подшипник, установленный в кронштейне по скользящей посадке и зафиксированный от проворота фланцем. Ведущая шестерня установлена на валу на шпонке. 60 Вал уплотнен в кронштейне тремя манжетами, развернутыми в разные стороны и обеспечивающими уплотнение от просачивания топлива и масла: двумя — со стороны насосной части и одной — со стороны привода. Между манжетами установлено проставочное кольцо, а стопорные кольца предохраняют манжеты от перемещения. Кольцо служит опорой при выпрессовке манжет. Полость между манжетами заполняется солидолом. В кронштейне имеется радиальное отверстие, предназначенное для сообщения пространства между манжетами с атмосферой и контроля за их состоянием, а также установлен штуцер для отвода утечек топлива и масла с уплотнений. Ведущий вал для повышения износостойкости под кромками манжет имеет керамическое покрытие. Стыки между корпусом, крышкой и кронштейном уплотняются бумажными прокладками, смазанными при сборке герметиком. Корпус зафиксирован от перемещения двумя цилиндрическими штифтами. Топливо, просочившееся через зазоры между втулками и валами шестерен, отводится в топливную систему через штуцер. Смазка бронзографитовых втулок и манжет со стороны насоса обеспечивается топливом. Манжета со стороны привода смазывается маслом. Выносной шарикоподшипник, шлицевой валик и шлицы ступицы привода насосов смазываются маслом, подводимым через штуцер из масляной магистрали дизеля. 2.22.9. Клапан предохранительный Клапан (рис. 12) устанавливается в топливопроводе низкого давления. Клапан состоит из корпуса 1, шарика 2, направляющей 3, штуцера 7, пружины 4, прокладки 5 и регулировочных прокладок 6. 2) Клапан открывается при давлении 0,6—0,8 МПа (6—8 кгс/см в полости, при этом шарик 2, установленный в направляющей 3, преодолевает усилие пружины 4, постепенно открывает проход топ12 Рис. 12. Клапан предохранительный: 1 — корпус; 2 — шарик; 3 — направляющая; 4 — пружина; 5 — прокладка; 6 — прокладки ре7 — штуцер; А гулировочные; А, Б — полости 3 456 7 Б 61 лива из полостей и далее в трубопровод на всасывание топливоподкачивающего насоса. Давление открытия регулируется набором регулировочных прокладок 6. Прокладка толщиной 1 мм изменяет давление открытия клапана на 0,05 МПа (0,5 кгс/см2). 2.23. Масляная система дизеля 2.23.1. Схема масляной системы ДГ 2А-9ДГ-02 К маслу, применяемому для смазки дизеля, предъявляют специальные требования (см. п. 3.2.2). Для обеспечения нормальной работы двигателя требуются дизельное масло определенной вязкости, сохранение смазывающих свойств при высоких и низких температурах и высокая противоокислительная устойчивость. В масляной системе дизелей типа Д49 используется моторное масло М-14Г2ЦС, М-14Г2ЦС, отвечающее перечисленным условиям, в перспективе может быть использовано полусинтетическое масло ММ-14Д2. 14Д2. Масляная система служит для создания необходимого давления и подвода масла к трущимся деталям, отвода тепла от них, а также для удаления продуктов износа и частиц нагара, попадающих между трущимися поверхностями. Масляная система также обеспечивает подачу масла в необходимом количестве и с заданной температурой для смазки и охлаждения подшипников, поршней и других трущихся деталей. Система состоит из двух частей: внутренней, представляющей собой совокупность каналов и трубок внутри блока и других деталях дизеля и внешней, обеспечивающую циркуляцию, очистку и охлаждение масла, забираемого из поддона дизеля и подводимого к его масляному коллектору блока. Внешняя масляная система содержит насосы, охладители масла, систему фильтрации, контрольные и защитные приборы. Резервуаром для масла в количестве 1220—1250 кг служит масляная ванна, выполненная в поддизельной раме, заправку которой можно осуществить через сливной трубопровод с любой стороны тепловоза или заливочную горловину поддизельной рамы в кузове тепловоза. Уровень масла в ванне контролируется щупом. Циркуляция масла в системе обеспечивается двумя масляными насосами одинаковой конструкции, расположенными на переднем 62 торце дизеля, с подачей 1103м /ч каждым. Насосы включены в работу последовательно. На дизеле 1А-5Д49-3 установлен один насос. При работе дизеля масляный насос (откачивающий) нагнетает масло через терморегулятор и охладители масла на всасывание второго насоса (нагнетательного). На дизеле 1А-5Д49-2 один охладитель масла, установленный с левой стороны дизеля, на дизеле 1А-5Д49-3 используется штатный водомасляный охладитель, установленный в кузове тепловоза. Из насоса масло поступает на самоочищающийся фильтр типа 6.46 и далее на дизель. На дизелях без самоочищающихся фильтров в масляной системе установлены следующие фильтры: фильтр полнопоточный тонкой очистки масла и фильтр грубой очистки масла. Прокачка дизеля маслом перед его пуском и после остановки в течение 30 мин осуществляется маслопрокачивающим насосом с приводом от электродвигателя. После пуска дизеля маслопрокачивающий агрегат автоматически отключается, и в работу включаются два или один (1А-5Д49-3) масляных насоса, приводимые непосредственно приводным механизмом дизеля. Для более качественного регулирования температуры масла, особенно в зимнее время, на дизелях Д49 установлен терморегулятор. Необходимый температурный режим масла в диапазоне от 65 до 80 °С обеспечивается полным или частичным перепуском его мимо водомасляных теплообменников. В системе имеются отводы на центробежные фильтры масла, на подшипники турбокомпрессора, на подшипники распределительного вала, в систему регулирования разрежения в картере; в систему защиты дизеля от разноса на захлопку. Для контроля за работой системы смазки установлены манометры, термометры, датчики-реле давления и датчики-реле температуры. 2.23.2. Насос масляный Масляный насос предназначен для обеспечения циркуляции масла в масляной системе дизеля с необходимым давлением. Номинальная частота вращения 1550 об/мин; подача не менее 110 м3/ч при давлении нагнетания 0,7 МПа (7 кгс/см2). Насос шестеренного типа, односекционный, нереверсивный. Шестерни — стальные косозубые. 63 Корпус имеет полости для ведущей и ведомой шестерен. В корпусе отлиты: полость подвода масла (полость всасывания) и отвода масла (полость нагнетания). Торцы корпуса закрыты крышками: внутренней и наружной. Для опоры цапф ведущей шестерни в крышках имеются отверстия, в которые установлены бронзовые втулки, на внутренний диаметр которых нанесено оловянно-свинцовистое покрытие. Для смазки и охлаждения внутренних поверхностей втулок масло подается из полости нагнетания через систему канавок, расположенных на внутренних торцах крышек. На ведущей шестерне имеются шлицы, соединяющиеся с приводным валом. Центрирование насоса по корпусу привода насосов осуществляется втулкой по посадочной поверхности. Уплотнение всасывающей полости и нагнетательной корпуса насосов с корпусом привода насосов выполняется с помощью специальных резиновых прокладок, устанавливаемых в расточки. При вращении шестерен масло из всасывающей полости переносится в нагнетательную полость в объемах, заключенных между зубьями шестерен и расточкой в корпусе. Корпус закрывается заглушкой и пластиной. Заглушка ставится на герметике, что исключает сообщение полости и полости привода насосов с атмосферой. 2.23.3. Насос маслопрокачивающий Маслопрокачивающий насос шестеренного типа (рис. 13) ус19.. Насос предназначен для тановлен на фланце электродвигателя 19 прокачки масла перед пуском дизеля, а также после его остановки и состоит из корпуса 2, задней крышки 1, передней крышки 7, ведущей 5 и ведомой 4 шестерен, кронштейна 20 и муфты, соединяющей вал электродвигателя с валом ведущей шестерни насоса. Подшипниками для цапф шестерен служат втулки 3 и 6. Уплотнение торцовое состоит из манжеты 8, пружины 21. 21. Насос имеет предохранительно-перепускной клапан, обеспечивающий полный перепуск масла при повышении давления в нагнетательном трубопроводе и состоящий из клапана 27, седла 28, пружины 26, крыш24,, винта регулировочного 23 23,, шайбы 25 и колпачка 22. 22. ки 24 Шариковый клапан обеспечивает давление в манжетном уплотнении 0,2—0,3 МПа (2—3 кгс/см2), полость шарикового клапана сообщается с всасывающей полостью. 64 12 3 4 5 6 7 8 9 101 1 12 31 13 30 14 29 A A 15 21 20 19 18 17 16 A–A 28 27 26 25 24 23 22 Рис. 13. Насос маслопрокачивающий: 1 — крышка задняя; 2 — корпус; 3 , 6 — втулки; 4 — шестерня ведомая; 5 — шестерня ведущая; 7 — крышка передняя; 8 — манжета; 9 — фланец; 10, 12 — гайки; 11, 15 — болты; 15 — амортизатор; 14, 16 — полумуфты; 17 — кожух; 18 — винт; 19 — электродвигатель; 20 — кронштейн; 21, 26, 30 — пружины; 22 — колпачок; 23 — винт регулировочный; 24 — крышка; 25 — шайба; 27 — клапан; 28 — седло клапана; 29 — пробка; 31 — шарик 65 Начало открытия перепускного клапана — 0,6 ± 0,05 МПа (6 ± 0,5 кгс/см 2). 2.23.4. Охладитель водомасляный или водомасляный теплообменник (ВМТ) Для отвода тепла, выделяющегося в масло от трущихся деталей, и при охлаждении поршней используется охладитель, прикрепленный к поддизельной раме с левой стороны (на 2А-9ДГ-02 два охладителя с обеих сторон, включенных последовательно). Охладитель состоит из корпуса с кронштейнами, передней и задней крышек, охлаждающей секции. Перегородка передней крышки разделяет водяную полость охладителя пополам. Охлаждающая секция состоит из неподвижной и подвижной трубных досок, в отверстиях которых закреплены оребренные охлаждающие трубы. Сегментные перегородки служат для улучшения условий теплообмена, создавая поперечное омывание маслом трубного пучка. Стык сегментных перегородок и корпуса уплотняется резиновой манжетой. Температурные удлинения охлаждающих труб компенсируются за счет перемещения трубной доски, которая уплотняется в корпусе и задней крышке двумя уплотнительными кольцами. Между корпусом и задней крышкой установлено промежуточное кольцо с отверстиями, через которые в случае разрушения уплотнения будет вытекать охлаждающая жидкость или масло. В корпусе и передней крышке имеются пробки для слива теплоносителей и выпуска воздуха при заполнении систем охлаждаемой и охлаждающей жидкостями. Штуцер предназначен для слива охлаждающей жидкости из задней крышки. Вентиль предназначен для слива масла из масляной полости охладителя в поддизельную раму. Охлаждающая жидкость в охладитель поступает по патрубку передней крышки, благодаря перегородке проходит по охлаждающим трубам одной половины секции, а затем по охлаждающим трубам другой половины секции и выходит из патрубка. Масло в охладитель поступает по трубопроводу, расположенному в раме, через отверстие в кронштейне, проходит в межтрубном пространстве и выходит через отверстие в кронштейне. 66 2.23.5. Фильтр масла центробежный Фильтр предназначен для тонкой очистки масла и состоит из ротора, вращающегося на неподвижной оси, колпака и кронштейна, в котором установлен запорно-регулировочный клапан, состоящий из золотника, втулки, пружины, штуцера. Клапан предназначен для автоматического отключения фильтра при прокачке дизеля маслом и во время работы дизеля, если давление мас2). Ротор состоит из ла в системе будет ниже 0,25 МПа (2,5 кгс/см корпуса, крышки с двумя соплами и отбойника. Опорами ротора служат бронзовые втулки, запрессованные в корпус и крышку ротора и зафиксированные винтами, а также упорный подшипник, воспринимающий нагрузку от веса ротора и зафиксированный на оси пружинным кольцом. Ось верхним концом опирается на втулку, запрессованную в колпак. Для облегчения очистки ротора от отложений на внутреннюю стенку корпуса ротора устанавливается бумажная прокладка. Масло подается в фильтр через канал в кронштейне, запорнорегулировочный клапан и отверстия в оси. Пройдя между отбойником и осьюпо каналу в крышке, масло поступает к соплам. Реактивные силы, появляющиеся благодаря истечению масла с большой скоростью из сопловых отверстий, создают момент, который вращает ротор на оси. Масло очищается в роторе благодаря центробежным силам, развивающимися при вращении ротора, заполненного маслом. Механические примеси, имеющие большую плотность, чем масло, отбрасываются к стенкам ротора и оседают на 10.. Выходящее из ротора очищенное масло стекает чепрокладке 10 рез окна кронштейна в маслосборник рамы дизеля. В процессе эксплуатации при техническом обслуживании необходимо разобрать центробежный фильтр для очистки внутренней полости ротора от отложений. При разборке и сборке фильтра необходимо обращать внимание на установку сопел в заданное положение, так как это обеспечивает создание реактивного момента для вращения ротора. 2.23.6. Клапан невозвратный Клапан (рис. 14) в масляной системе дизеля, расположенный в поддизельной раме, не допускает переток масла из нагнетатель67 ной магистрали дизеля в магистраль маслопрокачивающего насоса в период работы дизеля. Он состоит из корпуса 1 и клапана 2 и установлен между фланцами 4 масляного трубопровода. Клапан 2 конусной поверхностью В разделяет корпус 1 на две полости А и Г. Выступы Д предназначены для направления клапана при его движении, выступы Б — для ограничения хода клапана. Нормальное положение клапана вертикальное — полостью А вверх. Клапан 2 под действием давления масла, создаваемого маслопрокачивающим насосом во время прокачки дизеля маслом, поднимается, и масло поступает из полости Г в полость А и по тру- 4 3 А Б 2 В Г 1 Д Рис. 14. Клапан невозвратный: 1 — корпус; 2 — клапан; 3 — прокладка; 4 — фланец; А — полость нагнетательная; Б — ограничительные выступы клапана; В — уплотнительная плоскость клапана и корпуса; Г — полость всасывающая; Д — направляющие выступы клапана 68 бе отводится в масляную магистраль дизеля. После прекращения работы маслопрокачивающего насоса клапан под действием собственного веса (а при начале работы основного масляного насоса и под действием давления масла от этого насоса в полости А) опускается и разобщает полости А и Г, тем самым препятствует проходу масла, поступающего от масляного насоса во время работы дизеля в магистраль маслопрокачивающего насоса. 2.23.7. Терморегулятор ерморегулятор Терморегулятор прямого действия, установленный с правой передней стороны поддизельной рамы, предназначен для автоматического регулирования температуры масла. Терморегулятор состоит из корпуса и термосистемы, установленной в корпус и закрепленной винтами. Корпус терморегулятора закрыт крышкой через уплотнительную прокладку, закрепленную болтами. Перемещение заслонки термосистемы осуществляется датчиком температуры, корпус которого установлен в опорную втулку термосистемы, а шток датчика упирается в головку регулировочного винта. Для герметизации винта служит уплотнительное фторопластовое кольцо, установленное внутри втулки, которая ввертывается в корпус терморегулятора и уплотняется прокладкой. Уплотнительное кольцо прижимается втулкой через кольцо, после чего втулка стопорится контргайкой. После настройки термосистемы винт стопорится гайкой, закрывается колпачком, который крепится винтом и пломбируется пломбой. Принцип действия терморегулятора основан на перемещении заслонки термосистемы в зависимости от изменения объема заполнителя термочувствительного элемента пропорционально регулируемой температуре. В исходном положении заслонка термосистемы закрыта для отвода масла на охладитель. При повышении температуры масла, выходящего из дизеля, заслонка термосистемы, перемещаемая термочувствительным элементом, открывает линию отвода на охладитель. При понижении температуры масла, выходящего из дизеля, объем термочувствительного элемента уменьшается, и заслонка термосистемы под действием пружин возврата перемещается, закрывая линию отвода на охладитель и открывая линию перепуска. 69 Терморегулятор отрегулирован на заданную температуру фиксированной настройки 338 К (65 °С) (начало открытия на охладитель масла). Терморегулятор регулируется на заводе, и при нормальных условиях работы его дополнительная регулировка не требуется. При выходе из строя датчика температуры поддержание заданного температурного режима можно вести вручную при помощи регулировочного винта. 2.23.8. Клапан редукционный Клапан ( рис. 15) обеспечивает понижение давления масла путем дросселирования его в зазоре между тарелкой шпинделя 6 и фаской Г корпуса 1. При регулировке на стенде клапана для подвода масла к лотку 2), а на давление редуцирования составляет 0,39 МПа (3,9 кгс/см 2). При отсутсподводе к турбокомпрессору 0,46 МПа (4,6 кгс/см твии давления масла в системе клапан под действием пружины открыт до упора шпинделя в стопорный болт 2. При возникновении давления масла в системе, подведенного к клапану со стороны полости Б, шпиндель 6 под действием давления поднимается и уменьшает зазор между тарелкой и фаской Г до такой величины, которая обеспечит нужную величину уменьшения давления. Регулировка клапана производится за счет толщины кольца 5. Примечание. Клапан, установленный на подводе масла к лотку, и клапан, установленный на трубопроводе подвода масла к турбокомпрессору, абсолютно идентичны по конструкции и работе. Эти два клапана отличаются друг от друга только давлением редуцирования. 2.23.9. Автоматический фильтр с обратной промывкой На дизели последних выпусков и дизели Д49 первого исполнения после заводского ремонта вместо полнопоточных фильтров очистки масла и фильтров грубой очистки масла устанавливаются автоматические фильтры с обратной промывкой фирмы «Болл-Кирх». Автоматический фильтр с обратной промывкой типа 6.46 DN DN100 100 предназначен для бесперебойной очистки и подачи масла в систему смазки дизелей Д49 различных модификаций, отличающихся частотой вращения КВ и уровнем среднего эффективного давления, с целью уменьшения трения и износа деталей и узлов двигателя. 70 3 В 4 5 2 Б 6 А Г 7 1 8 Рис. 15. Клапан редукционный: 1 — корпус; 2 — болт стопорный; 3 — гайка; 4 — пружина; 5 — кольцо регулировочное; 6 — шпиндель; 7 — наконечник; 8 — гайка накидная; А — полость отвода масла; Б — полость подвода масла; В — полость над клапаном; Г — фаска 71 2.23.9.1. Состав изделия Фильтр надежно работает в режиме фильтрации моторных масел с вязкостью до 30 сСт при рабочем давлении от 0,2 МПа (2 кгс/см 2) до 1 МПа (10 кгс/см 2). Фильтр работает с постоянной промывкой фильтроэлементов очищенным маслом, причем масло, используемое для промывки, снова сливается в маслосборник поддизельной рамы дизеля. Фильтр предназначен для работы в среде дизельных масел М214в , М14Г 2, М14Г 2ЦС, М16ДР и других с рабочей температурой от +8 до +90 °С. Максимальная допустимая температура +100 °С. Фильтр состоит из следующих основных частей: корпуса с впускными и выпускными фланцами; блока фильтрации, содержащего 78 свечевых фильтроэлементов и перепускные клапаны (от избыточного давления в количестве 6 шт.); защитного сетчатого фильтра; устройства промывки в сборе; редуктора с приводной турбиной; индикатора дифференциального давления; индикатора вращения рычага промывки. 2.23.9.2. Технические характеристики Основные технические характеристики фильтра приведены ниже: Условная пропускная способность (расход масла) при кинематичес2, кой вязкости масла 30 сСт и перепаде давления 0,8 кгс/см м3/ч ...................................................................................................... 90 Тонкость отсева свечевых фильтроэлементов, мкм ............................ 30 Тонкость отсева защитной сетки, мкм ................................................. 70 2 ......................................... 10,0 Максимальное рабочее давление, кгс/см 2 Минимальное рабочее давление, кгс/см.......................................................2,0 Диапазон рабочих температур, °С ................................................... 8—90 Перепад давления масла при незагрязненных фильтрующих элементах, не более, кгс/см2 ........................................................................ 1,0 2 ............. 2,0 Давление начала открытия перепускных клапанов, кгс/см Тип фильтрующих элементов .................................................... Cвечевой Количество свечевых фильтроэлементов, шт. ..................................... 78 Пропускная способность перепускных клапанов при перепаде давления 2,3 кгс/см 2, м3/ч ........................................................................ 78,0 Количество перепускных клапанов, шт ................................................. 6 Диапазон индикации перепада дифференциального давления, кгс/см 2 ................................................................................................ 2,0 Испытательное давление, кгс/см2 ...................................................... 15,0 Максимальная температура в фильтре, °С.......................................... 100 72 Объем масла, л ....................................................................................... 41 Масса, кг ................................................................................................ 112 2.23.9.3. Работа автоматического фильтра фильтра масла с обратной промывкой Работа фильтра происходит в две фазы: фаза фильтрации и фаза обратной промывки. Фаза фильтрации. Масло, подлежащее фильтрации, поступает через впускной фланец и турбину к нижнему концу свечевых фильтроэлементов, частичный поток (порядка 50 %) направляется при этом через среднюю соединительную трубу к верхнему концу свечевых фильтроэлементов. Это означает, что загрязненное масло проходит через свечевые фильтроэлементы с обеих сторон в направлении изнутри наружу и при этом крупные частицы загрязнений удерживаются внутри фильтроэлементов. Масло, очищенное таким образом, поступает через защитный сетчатый фильтр на выход из самоочищающегося фильтра и далее в блок дизеля, лоток, турбокомпрессор. Фаза обратной промывки. Энергия потока масла, подводимого для очистки, приводит в действие турбину, встроенную во впускной фланец. Высокая частота вращения турбины с помощью червячного редуктора и зубчатого колеса понижается для обеспечения необходимой частоты вращения рычага промывки (5 об/мин при номинальном режиме работы ДГ). Отдельные фильтроэлементы последовательно соединяются с полостью низкого давления (с поддизельной рамой) через непрерывно вращающийся рычаг промывки, промывочную втулку и сопло диаметром 8,5 мм. Возникающая таким образом разность давлений обеспечивает эффективную очистку. Загрязненное масло поступает сверху через калиброванное отверстие верхней пластины в отдельные свечевые фильтроэлементы. Возникающий здесь турбулентный поток, направленный вдоль (по длине) свечевых фильтроэлементов (обратная промывка поперек потока) и обратная промывка противотоком через фильтроэлементы обеспечивают высокоэффективную промывку, действующую в течение длительного времени. Обратная промывка противотоком. В связи с тем, что давление внутри свечевых фильтроэлементов во время обратной промывки (фильтроэлементы в этот момент соединены с картером дизеля (маслосборником) через промывочную втулку) ниже давления 73 (рабочего давления) снаружи свечевых фильтро-элементов, возникает противоток сквозь фильтрующую сетку с чистой стороны через загрязненную сторону сетки. Принцип действия перепускных клапанов. Если по какой-либо причине свечевые фильтроэлементы (первая ступень фильтра) больше не очищаются в достаточной степени и дифференциальное 2), то открываются перепускдавление достигает 0,2 МПа (2 кгс/см ные клапаны. В этом случае масло частично фильтруется через защитный сетчатый фильтр (вторая ступень фильтра). Однако прежде чем это произойдет, индикатор дифференциального давления подает сигнал красного цвета о повышенном дифференциальном давлении. После этого необходимо выявить причину неисправности и устранить ее (см. п. 4.1.33.8.5). Эксплуатация фильтра в этом режиме разрешена только в экстренной ситуации в течение короткого времени (открытые перепускные клапаны и сигнал о повышенном дифференциальном давлении). Продолжительная работа в этом режиме может вызвать повреждение (повышенный износ) деталей и агрегатов дизеля, а также повреждение защитного сетчатого фильтра. Перепускные клапаны закрыты при нормальных условиях работы, в том числе в состоянии пуска при низких температурах рабочей среды. В масляной системе дизелей выпуска 1980—2004 гг. установлен полнопоточный фильтр тонкой очистки, предназначенный для высокоэффективной очистки циркулирующего масла дизеля в процессе его работы и фильтр грубой очистки масла. Испытания показали, что применение для очистки масла полнопоточного фильтра уменьшает износ цилиндровых втулок, поршневых колец, вкладышей подшипников КВ на несколько десятков процентов по сравнению с использованием серийных средств очистки и, следовательно, обеспечивает повышение моторесурса дизеля. При этом из-за снижения содержания в масле нерастворимых примесей уменьшаются нагароотложения на поршнях и возрастает срок службы масла. 2.24. Система охлаждения При работе дизеля часть тепла от сгоревшего в цилиндрах топлива передается цилиндровым втулкам, цилиндровым крышкам, выпускным коллекторам, деталям турбокомпрессора. Для отвода тепла от этих деталей предусмотрено охлаждение их водой, антифри74 зом, тосолом, далее охлаждающая жидкость. В современных дизелях охлаждается и наддувочный воздух, поступающий в цилиндры дизеля. Жидкость охлаждает масло в теплообменнике, в калориферах горячая жидкость служит для обогрева кабины машиниста. На дизелях 5Д49 применена двухконтурная система охлаждения, в которой циркуляция охлаждающей жидкости проводится двумя одинаковыми по конструкции водяными насосами, производительностью 80 м3/ч каждый. Общий объем жидкости в двухконтурной системе охлаждения дизеля 1250 л. 2.24.1. Схема системы охлаждения ДГУ 2А-9ДГ-02 Холодный (второй) контур охлаждения. Охлаждающая жидкость из секций холодильника (ВВР) тепловоза холодного контура поступает во всасывающую полость водяного насоса холодного контура, который подает ее в охладитель надувочного воздуха, затем в охладители (охладитель) водомасляные и далее жидкость отводится в тепловозную магистраль. Горячий (главный, первый) контур охлаждения. Охлажденная жидкость из секций холодильника тепловоза горячего контура поступает во всасывающую полость водяного насоса горячего контура. Водяным насосом жидкость поступает в коллекторы, расположенные по рядам А и В дизеля, затем вводится в зарубашечные полости цилиндровых втулок в их нижней части, омывает втулки и через трубки поступает в полости охлаждения крышек цилиндров. Из крышек жидкость перетекает в охлаждаемые пространства выпускных коллекторов, откуда по трубам направляется на охлаждение корпусов турбокомпрессора и далее вновь в холодильные секции ВВР тепловоза. Пар и воздух, образующийся в системе, отводятся в расширительный бак. Давления в контурах контролируются манометрами, подсоединенными к штуцерам. Давления на всасывании водяных насосов контролируются мановакуумметрами, подсоединенными к штуцерам. Температура охлаждающей жидкости контролируется термометрами электрическими (электротермометрами), подсоединенными к штуцерам. Для периодических замеров температуры предусмотрен термометр ртутный. 75 2.24.2. Насос водяной Водяные насосы центробежно-лопастного типа обеспечивают необходимую интенсивность циркуляции воды (жидкости) каждый в своем контуре установлены на приводе насосов. Рабочее колесо насоса размещено в улитке, которая крепится к кронштейну. Вращение колеса осуществляется валом, который установлен на шарикоподшипниках, размещенных в кронштейне. Вал приводится во вращение от привода насосов посредством шлицевого соединения. Смазка к шарикоподшипникам поступает по отверстию в шлицевом валу привода насосов и по каналу вала. Фиксация рабочего колеса от проворота на валу обеспечивается конусным сопряжением при затяжке болта и замочной пластины. Торцевое уплотнение состоит из колец уплотнительных, контактные поверхности которых изготовлены из силицированного графита. Кольцо уплотнительное устанавливается на вал через резиновое кольцо. Кольцо уплотнительное вставляется во фланец через резиновое кольцо. 2.25. Система вентиляции картера Система вентиляция картера создает разрежение в картере блока дизеля путем отсоса газов центробежным компрессором турбокомпрессора, а также система вентиляции предотвращает утечки масла и газов через зазоры у валов, выходящих наружу, а также через неплотности в соединениях. Основными элементами системы вентиляции являются маслоотделитель, датчик разрежения, заслонка управляемая, манометр жидкостный и трубы, соединяющие эти сборочные единицы с картером блока дизеля и с всасывающим патрубком турбокомпрессора. Отсос газов из картера осуществляется через канал в раме трубой. В канале рамы в результате изменения направления потока газов происходит отделение наиболее крупных частиц масла. Затем картерные газы, отсасываемые из лотка (корпуса распределительного вала), поступают в маслоотделитель, снабженный сетчатыми элементами. Частицы масла осаждаются на этих элементах, стекают по ним в нижнюю часть маслоотделителя и по трубе сливаются в раму. В системе вентиляции ДГ предусмотрена автоматическая регулировка разрежения (датчик разрежения и заслонка управляе76 мая), позволяющая поддерживать значение параметра разрежения на минимально допущенном уровне 0—0,4 кПа (0—40 мм вод. ст.) во всем диапазоне рабочих режимов. Для ручной регулировки величины разрежения в картере предназначен шибер, положение которого определяется по риске. 2.25.1. Система регу регулирования лирования разрежения Способ регулирования разрежения в картерной части блока дизеля основан на использовании давления масла, которое пропорционально величине разряжения в картере, для управления заслонкой, изменяющей сечение канала отсоса картерных газов. Система состоит из датчика разрежения и управляемой заслонки, соединенных трубопроводом: а) датчик разрежения (рис. 16) установлен на приливе заднего корпуса привода насосов со стороны ряда А. Он является чувствительным элементом системы и преобразует разрежение в картере в пропорциональное ему давление масла. Датчик состоит из литых алюминиевых корпуса 12 и крышки 10 10,, скрепленных шпильками. Между ними зажата мембрана 11 с наклеенными с обеих сторон и склепанными вместе с дисками 4 и 6 из алюминиевого сплава. На диск 4 наклеена уплотнительная прокладка 8. Мембрана поджата к соплу 5 пружиной 7, стабилизирующей ее начальное положение. В корпус ввернут дроссель 2, в котором собран пакет из чередующихся 25 шт. диафрагм 16 (с отверстием 1,5 мм + 0,25 мм) 15.. Отверстие каждой последующей и 26 шт. проставочных колец 15 диафрагмы расположено диаметрально противоположно отверстию предыдущей диафрагмы. В пакете первой и последней деталью является проставочное кольцо. С одной стороны пакет упирается во 17,, а с другой — поджимается упором 14; 14; втулку 17 б) заслонка управляемая является исполнительным органом системы регулирования разрежения. Пропорционально давлению масла, создаваемому в системе датчиком разрежения, она изменяет сечение канала отсоса газов. Заслонка установлена на маслоотделителе. Ее устройство следующее: в чугунном литом корпусе закреплена винтами в прорези валика овальная заслонка. Валик поворачивается в двух рядных радиально-сферических подшипниках. 77 На наружном конце валика надета шкала и закреплен клеммным соединением рычаг таким образом, что при упоре его в штифт деление «0» шкалы должно находиться против риски (заслонка полностью открыта, т.е. расположена вдоль корпуса). В отверстие рычага вставлена ось, обеспечивающая соединение этого рычага с раздвижной тягой через сферический подшипник. Левый конец тяги упирается в шток крепления двух мембран. Длина тяги отре1 Масло из масляной системы 2 3 К артерные газы к жидкому манометру 4 17 5 16 6 15 7 14 А 8 9 Б 10 Картерные газы 11 Масло к управляемой заслонке 13 12 Рис. 16. Датчик разрежения: 1, 12 — корпуса; 2 — дроссель; 3 — штуцер; 4, 6 — диски; 5 — сопло; 7 — пружина; 8, 9 — прокладки; 10 — крышка; 11 — мембрана; 13 — угольник; 14 — упор; 15 — кольцо проставочное; 16 — диафрагма; 17 — втулка; А, Б — полости 78 гулирована так, что при упоре рычага в штифт, шток сдвинут влево до упора в корпус. Растяжение пружины обратной связи регулируется винтом. В камеру подается масло под давлением от датчика разрежения. Величина этого давления определяется величиной разрежения в картере; в) система регулирования работает следующим образом: при работе дизеля масло от крана, установленного в масляной системе перед датчиком разрежения, через корпус 1 (см. рис. 16) поступает к дросселю 2. Проходя последовательно дроссельные отверстия в диафрагмах 16 и камеры между ними, образованные проставочными кольцами 15, оно теряет напор и выходит из дросселя в полость А, канал в корпусе 12 и к отверстию сопла 5 с малой скоростью. Мембрана 11 прокладкой 8 прижимается к соплу 5, кроме усилия пружины 7, также и разрежением в картере, действующим на площадь мембраны. Это создает подпор масла в сопле и во всем трубопроводе после дросселя. Величина подпора пропорциональна разрежению в картере. Зависимость давления подпора от разрежения определяется соотношением площадей мембраны и отверстия сопла. Таким образом, давление масла (пропорциональное разрежению) по трубопроводу поступает к корпусу управляемой заслонки. Воздействуя на мембраны, оно перемещает тягу вправо и, преодолевая усилие пружины обратной связи, поворачивает валик и заслонку против хода часовой стрелки в сторону перекрытия канала отсоса картерных газов. При этом отсос газов замедляется, рост разрежения в картере ограничивается. Величины разрежения, при которых заслонка начинает прикрывать канал и полностью его перекрывает, определяются регулируемой величиной усилия пружины и ее жесткостью. При уменьшении разрежения в картере плотность прилегания прокладки 8 мембраны датчика разрежения снижается, следовательно, пропуск масла через сопло увеличивается, и во всем масляном тракте после дросселя 2 подпор уменьшается. Усилие воздействия масла на мембраны ослабевает и под действием пружины 5 заслонка поворачивается по ходу часовой стрелки на открытие канала отсоса картерных газов. Разрежение в картере возрастает до заданной величины. 79 2.26. Вентилятор охлаждения тягового ге генера нератора тора На тепловозах 2ТЭ116 с ДГУ 1А-9ДГ и 1А-9ДГ-2 для отвода тепла, выделяющегося в рабочих элементах тягового генератора, через его внутренние полости пропускается охлаждающий воздух, нагнетаемый одноступенчатым осевым вентилятором, установленным на приводе распределительного вала дизеля. Забортный воздух поступает на рабочие лопатки вентилятора через боковые жалюзи кузова и систему фильтрации. Основные элементы конструкции вентилятора — это статор и ротор. Ротор состоит из вала, рабочего колеса, втулки с уплотнительными кольцами, шестерни, двух шариковых подшипников и втулки. Ротор получает вращение от коленчатого вала через шестерни привода распределительного вала и шестерни вентилятора. При частоте вращения КВ 1000 об/мин частота вращения ротора вентилятора составляет 5620 об/мин. Статор вентилятора содержит обтекатель, корпус и патрубок. Обтекатель предназначен для снижения гидравлических потерь. Корпус является остовом вентилятора. Воздух поступает в вентилятор через обтекатель к рабочим лопаткам колеса вентилятора и направляется через патрубки на охлаждение генератора. В нижней части корпуса установлена цапфа, на которой закреплены роликовые подшипники с шестерней. К переднему торцу корпуса прикреплен спрямляющий аппарат, состоящий из двух концентричных ободьев с приваренными к ним лопатками. Аппарат уменьшает потери давления воздуха на выходе из рабочего колеса и придает воздушному потоку осевое направление. Рабочие лопатки из алюминиевого сплава имеют Т-образный тангенциальный хвостовик, которым они заводятся в паз, выточенный в диске рабочего колеса. После установки лопаток диск прижимают к ним и рабочему колесу болтами. Рабочее колесо посажено на вал по конической расточке с натягом. Шариковые подшипники смазываются маслом, поступающим из привода распределительного вала по каналу через дроссель, масляную полость, канал и по отверстиям во втулке. На шестерни и роликовые подшипники масло сливается с шариковых подшипников ротора и разбрызгивается. Затем масло сливается по отверстиям и в привод распределительного вала и далее — в раму дизеля. 80 Для предотвращения попадания масла в воздушную полость вентилятора имеется многоступенчатое комбинированное уплотнение. На тепловозах 2ТЭ10 с ДГУ 1А-9ДГ-3 для вращения штатного вентилятора охлаждения тягового генератора на заднем торце блока дизеля установлен привод вентилятора. Примечание. На тепловозе 2ТЭ10У с ДГ 1А-9ДГ-3-01 привод вентилятора не устанавливается, потому что вентилятор охлаждения тягового генератора получает вращение от переднего распределительного редуктора. 2.27. Валопровод электрических машин К электрическим машинам, непосредственно получающим вращение от коленчатого вала дизеля, относятся генератор главный (тяговый), стартер-генератор и возбудитель (на тепловозах 2ТЭ10 с ДГУ 1А-9ДГ-3, 1А-9ДГ-3-01 стартер-генератор отсутствует, а возбудитель в составе двухмашинного агрегата вращается от переднего распределительного редуктора). Генератор установлен на общей с дизелем раме, а стартер-генератор и возбудитель с проставком установлены сверху на генераторе. Якорь (ротор) генератора приводится во вращение КВ дизеля и соединен с ним посредством муфты соединительной. Якорь стартер-генератора и якорь возбудителя также приводятся во вращение КВ дизеля посредством привода распределительного вала и валопровода. Валопровод предназначен для вращения стартер-генератором коленчатого вала при пуске дизеля через привод распределительного вала, а также передачи вращения от привода распределительного вала якорю стартер-генератора и якорю возбудителя во время работы дизеля (после запуска дизеля). 2.28. Регуляторы Регуляторы дизеля 2.28.1. Регулятор Регулятор частоты вращения коленчатого вала и нагрузки дизеля (объединенный регу регулятор) лятор) Тепловозные дизели работают при постоянной частоте вращения КВ, задаваемой машинистом с помощью контроллера в соответствии с потребностями в мощности. Постоянство частоты вращения вала дизеля поддерживает автоматический регулятор. Частота вращения вала при неизменной позиции контроллера изме81 няется тогда, когда меняется нагрузка дизеля. Если нагрузка от ТГ изменяется, а ДВС получает постоянное количество топлива, то частота вращения КВ будет изменяться, уменьшаясь или увеличиваясь, в зависимости от изменения нагрузки. Для поддержания постоянной частоты вращения нужно устанавливать подачу топлива в соответствии с требуемой мощностью. Это и выполняет регулятор, воздействуя на ТНВД. На дизелях 5Д49 применяются объединенные регуляторы мощности (ОРМ) или (ОРД), которые воздействуя на рейки ТНВД и индуктивный датчик, включенный в цепь управления возбуждением ТГ, обеспечивают возможность использования полной мощности дизеля при различных условиях движения тепловоза в соответствии с профилем пути. Также при включении и выключении вспомогательных агрегатов на борту тепловоза, т.е. при выключении тормозного компрессора, главного вентилятора высвободившаяся мощность будет использована для увеличения тяги тепловоза. На ДГУ 1А-9ДГ-2 установлен регулятор 4-7РС-2, а на ДГУ 1А-9ДГ-3 регулятор 22-М М 7РС2-1-07. На ДГУ 2А-9ДГ-02 установлен электронный регулятор ЭРЧМ 30Т3-06. Регуляторы 4-7РС-2 и 22-М М7РС2-1-07 имеют незначительные отличия и потому в данном разделе рассмотрен регулятор 22-М М7РС2-1-07. Регулятор является всережимным, непрямого действия, с центробежным измерителем частоты вращения и собственной системой масляной циркуляции. Регулятор оборудован вспомогательными устройствами, которые позволяют осуществлять: а) дистанционное ступенчатое 15-позиционное 15-позиционное управление частотой вращения КВ дизеля с разбивкой по позициям в соответствии с табл. 1 (для 2-М 2-М7РС2-1-07) и табл. 2 (для 4-7РС-2); б) автоматическое отключение регулятора мощности и тем самым снижение задания уровня мощности ДГУ в режиме буксования колесных пар секции тепловоза; в) ограничение подачи топлива в зависимости от давления наддува; г) автоматическую остановку дизеля по сигналу от системы дистанционного управления тепловозом или от системы защиты. 82 Таб Та б ли лица ца 1 Номер позиции Частота вращения с– 1 Включение электромагнитов об/мин МР 1 МР 2 МР 3 МР 4 – – + 0,1 5,83 350 –––– 2 6,43 386 + 3 7,02 421 –––– 4 7, 6 457 – + – + 5 8,2 493 – + – – 6 8, 8 528 – + – + 7 9,4 564 – + – – 8 10,0 600 – – + + 9 10,6 636 – – + – 10 11,2 671 – – + + 11 11,8 707 – – + – 12 12,4 743 – + + + 13 13,0 778 – + + – 14 13,6 814 – + + + 15 14,17 850 – + + – Примечания. 1. Точность настройки частоты вращения по позициям: 0—14 — ± 0,25 –с1 (±15 об/мин); 15 — ± 0,15 с–1 (±9 об/мин). 2. + электромагнит включен; – электромагнит выключен. Таб Та б ли лица ца 2 Номер позиции Частота вращения с– 1 Включение электромагнитов об/мин МР МР1 1 МР МР2 2 МР МР3 3 МР МР4 4 1234567 0,1 5,83 350 –––– 2 6,58 395 + – – + 3 7,41 445 + – – – 4 8,17 490 – + – + 5 8,92 535 – + – – 83 О ко кон н чан ани и е та таб бл. 2 1234567 6 9,67 580 + + – + 7 10,50 630 + + – – 8 11,25 675 – – + + 9 12,00 720 – – + – 10 12,85 770 + – + + 11 13,59 815 + – + – 12 14,35 860 – + + + 13 15,18 910 – + + – 14 15,92 955 + + + + 15 16,67 1000 + + + – Примечания. 1. Точность настройки частоты вращения по позициям: 0—14 — ± 0,25 –с1 (±15 об/мин); 15 — ± 0,17 с–1 (±10 об/мин). 2. + электромагнит включен; – электромагнит выключен. 2.28.1.2. Технические характеристики Основные технические характеристики объединенного регулятора приведены ниже. Работоспособность, отнесенная к полному ходу поршня силового сервомотора, при давлении масла в системе регулятора 0,6 МПа (6 кгс/см2), кгс·м ................................................. 1,5 Номинальная частота вращения приводного вала регулятора, об/мин ..................................................................... 850 (1000) Нижний предел настройки частоты вращения КВ, об/мин .................................................................................................... 350 Напряжение питания электромагнитов, В ................................... 75 (110) 2: Давление масла в системе регулятора, кгс/см при частоте вращения 350—500, об/мин .......................... 4,0—6,5 при частоте вращения 500—850 (1000), об/мин ............... 5,5—6,5 количество масла в регуляторе, л .............................................. 2,6 Применяемые масла....................................................................... МСМС-20, 20, МК-22, МК-22, КК-19, 19, КС-19 КС-19 Полный угол поворота вала силового сервомотора ................... 26° (28°) Масса регулятора, кг ............................................................................... 84 Примечания. 1. Цифры в скобках относятся к регулятору 4-7РС-2. 2. Номинальная частота вращения — это наибольшая частота вращения приводного вала на последней рабочей позиции КМ. 84 Частота вращения и включения электромагнитов по позициям КМ даны в табл. 1 и 2. 2.28.1.3. Устройство регу регулятора лятора Регулятор состоит из следующих основных сборочных единиц: нижнего корпуса, плиты, среднего корпуса, верхнего корпуса, проставка, крышки, гидроусилителя. В нижнем корпусе размещен шестеренчатый масляный насос, ведущая шестерня которого вращается во втулках. Шестерня посредством шлицов соединена с приводным валиком, который вращается в шарикоподшипнике. Для предотвращения вытекания масла из регулятора приводной валик уплотняется манжетой, расположенной в крышке, закрепленной винтами. Винты обвязаны проволокой. Ведомая шестерня масляного насоса выполнена за одно целое с валом привода измерителя частоты вращения. Плита служит крышкой масляного насоса. Уплотнение между плитой и нижним корпусом и со средним корпусом осуществляется резиновыми кольцами. В среднем корпусе размещены: измеритель частоты вращения, аккумуляторы масла, силовой и дополнительный сервомоторы, рычажная передача обратной связи. В измеритель частоты вращения входят букса, установленная в корпусе неподвижно, демпфер и золотник. Букса имеет проточки для соединения каналов регулятора. В буксу установлены неподвижная и подвижная втулки. Демпфер измерителя частоты вращения установлен на опорную поверхность буксы, имеющую лыску с отверстием. Во внутреннее кольцо шарикоподшипника установлена траверса, связанная с корпусом пружиной кручения. На наружное кольцо подшипника установлено кольцо с кулаками, которые входят в пазы траверсы. В траверсу установлены грузы, которые качаются в игольчатых подшипниках на осях. Траверса и кольцо с кулаками и пружинами составляют пружинно-гидравлический демпфер. На золотник установлена тарелка с пазом, в который входят упоры грузов. Упоры при вращении грузов увлекают за собой золотник. Шарикоподшипник верхним кольцом установлен в стакан, на который опирается всережимная пружина. В стакан запрессован шток 85 и развальцован снизу. На шток навернуты выключающая тарелка и контргайка. К проточкам буксы подается масло из аккумулятора, а проточка соединена со сливом в масляную ванну регулятора. Пояски имеют пазы, по которым масло из проточки через отверстие и лыску на шейке буксы заполняет демпфер и смазывает вращающиеся части измерителя. Поясок золотника открывает окна в неподвижной втулке одинаково как при перемещении золотника вверх (грузы полностью разведены), так и при перемещении вниз (грузы полностью сведены), что достигается соответствующим подбором количества прокладок. Аккумуляторы масла представляют собой два поршня, расположенные в расточках среднего корпуса и нагруженные пружинами. Одна из расточек корпуса имеет канал, который сообщает полость аккумулятора со сливом при достижении номинального давления масла в аккумуляторах. Поршень силового сервомотора и поршень дополнительного сервомотора с буферным поршнем и пружинами расположены в расточках среднего корпуса. Поршни дифференциального типа. Расточки закрыты заглушками с установленными в них уплотнительными кольцами. Поршень посредством серьги и рычага поворачивает силовой вал. Одновременно поршни силового и дополнительного сервомоторов посредством рычажной передачи обратной связи перемещают подвижную втулку. Рычажная передача обратной связи состоит из рычага, одно плечо которого опирается через шарнирный подшипник на планку силового поршня, а другое — также через шарнирный подшипник опирается на планку дополнительного поршня. Рычаг закреплен на оси тяги. Тяга совместно с пружиной позволяет поршням силового и дополнительного сервомоторов перемещаться на полный свой ход при ограниченном ходе подвижной втулки. Кронштейн центрируется и крепится на бобышках заглушек. В кронштейне на валике установлена рычажная передача, которая одним концом соединена с тягой, другим — с подвижной втулкой и через валик — с сектором согласования поршней. Под подвижную втулку установлена пружина для выборки люфтов в соединениях. Соединение каналов среднего корпуса осуществляется с помощью пазов в боковой плите. 86 В верхнем корпусе размещены: золотниковая часть механизма управления частотой вращения, механизм регулирования нагрузки, механизм вывода индуктивного датчика в положение минимального возбуждения тягового генератора, механизм стопа, рычажная передача механизма ограничения подачи топлива в зависимости от давления наддува в воздушном ресивере. К верхнему корпусу крепится гидроусилитель (ГУ). Механизм управления частотой вращения состоит из треугольной пластины электромагнитов МР МР1, 1, МР МР2, 2, МР МР3, 3, МР МР4, 4, укрепленных в проставке, золотника с вращающейся втулкой и поршня изменения затяжки всережимной пружины. Электромагниты установлены в проставке на резьбе до упора и застопорены сухарями, которые вставлены в пазы, выполненные в проставке для каждого электромагнита. Электромагниты МР МР1, 1, МР2, МР 2, МР МР3, 3, МР МР4 4 используются для управления частотой вращения, МР5 МР5 — для управления механизмом вывода индуктивного датчика в положение минимального возбуждения генератора, МР6 МР6 — для выключения регулятора (остановки дизеля). Электромагниты МР1, МР1, МР МР2, 2, МР МР3 3 своими штоками опираются на заклепки треугольной пластины, а электромагнит МР МР4 4 — на опору. Втулка своим шлицевым хвостовиком входит в шлицы шестерни и вращается вместе с ней. При включении электромагнита МР МР4 4 шток через опору и шарикоподшипник перемещает втулку вниз. Вверх втулка перемещается под действием пружины. Золотник связан с рычагом обратной связи и своим рабочим пояском управляет перемещением поршня. На шарик, завальцованный в расточке рычага, опирается упор треугольной пластины. Траверса, закрепленная на поршне, соединена планками с подпружиненной траверсой, расположенной на откидном болте. Тяга соединяет рычаг с планками, которые поворачиваются на оси траверсы откидного болта при перемещении поршня. Механизм управления нагрузкой состоит из золотниковой части, сервомотора с индуктивным датчиком и рычажной передачи. Золотниковая часть механизма регулирования нагрузки состоит из втулки, установленной в расточку верхнего корпуса и прижатой через резиновые прокладки другой втулкой к торцу расточки. Масло по каналам через плиту подводится к блоку сервомотор—индук87 тивный датчик. Индуктивный датчик крепится с помощью фланца к верхнему корпусу. Блок сервомотор—индуктивный датчик (ИД) состоит из поршня, соединенного с сердечником ИД. Полость через отверстие, закрытое иглой, сообщается с масляной ванной регулятора. Игла имеет тугую посадку в резьбе, что препятствует ее самоотвинчиванию. Привод к золотнику от поршня осуществляется с помощью планки, опирающейся через шарнирный подшипник на конус, установленный на траверсе, а от силового вала с помощью планки, тяги и рычагов. Механизм отключения регулятора мощности состоит из корпуса клапана, штока, шарика, электромагнита МР5. МР5. Механизм стопа состоит из шарикового клапана и электромагнита МР6. МР6. Крышка крепится винтами к проставку регулятора. В крышке имеется втулка, в которую ввертывается рым-болт и пробка, закрывающая отверстие с сеткой для заливки масла. 2.28.1.4. Работа регулятора регулятора Масло из масляной ванны регулятора всасывается масляным насосом и подается в полость аккумулятора масла и в каналы регулятора. Запас масла под поршнями аккумулятора, нагруженными пружинами, и выпуск излишка масла через канал позволяют в известных пределах обеспечить постоянство давления масла в системе регулятора независимо от частоты вращения и расхода масла через элементы регулятора. В установившемся режиме работы ДГУ центробежная сила грузов измерителя частоты вращения уравновешивается силой затяжки всережимной пружины. Золотник своими поясками перекрывает окна в подвижной и неподвижной втулках, вследствие чего полость силового сервомотора и полость дополнительного сервомотора перекрыты, и поршни остаются неподвижными. Подача топлива в цилиндры дизеля не изменяется. При изменении затяжки всережимной пружины или частоты вращения дизеля грузы сходятся или расходятся, вызывая перемещение золотника. При перемещении золотника вниз, что соответствует уменьшению частоты вращения КВ дизеля или увеличению затяжки всережимной пружины, поясок золотника открывает окна в подвижной втулке. Масло сливается из полости, и поршень перемещается вниз на увеличение подачи топлива в цилиндры дизеля. 88 Второй управляющий поясок золотника, имеющий большую ширину, чем окно в неподвижной втулке, с некоторым запаздыванием откроет проход маслу из аккумулятора масла в полость, и поршень переместится вверх. Посредством той же рычажной передачи подвижная втулка будет перемещаться вверх. Увеличение подачи топлива, вызванное перемещением вниз поршня, приводит к увеличению частоты вращения, и грузы расходятся, возвращая золотник в исходное положение. Возвращение золотника и перемещение вверх подвижной втулки при перемещении вверх поршня осуществляется одновременно с одинаковой скоростью, окно во втулке остается перекрытым пояском золотника, и поршень неподвижен. Возвращение в исходное положение золотника и втулки будет продолжаться до тех пор, пока второй поясок золотника не перекроет доступ масла в полость и поршень остановится. Таким образом, поршень, изменяя подачу топлива, управляет переходным процессом ДГУ. Закон движения поршня, обеспечивающий короткий апериодический переходный процесс, создается специальной формой окон во втулке и буферным поршнем с дроссельным отверстием, который установлен в одной расточке с поршнем и опирается в него через пружину. Ход буферного поршня ограничен упорами. Буферный поршень при больших отклонениях золотника от среднего положения смещается до упора, позволяя дополнительному поршню быстро перемещаться на определенную величину, зависящую от расположения упоров буферного поршня. После достижения буферным поршнем упора скорость дополнительного поршня резко снижается, так как масло в его управляющую полость подается через дроссельное отверстие и скорость его перемещения определяется проходным сечением дроссельного отверстия. При перемещении золотника вверх, что соответствует увеличению частоты вращения КВ дизеля или уменьшению затяжки всережимной пружины, поясок золотника открывает окно в подвижной втулке так, что масло из аккумулятора поступает в полость и поршень перемещается вверх на уменьшение подачи топлива в цилиндры дизеля. Подвижная втулка посредством рычажной передачи перемещается вслед за золотником и перекрывает доступ масла в полость. 89 Второй, управляющий поясок золотника, откроет слив масла из полости, дополнительный поршень переместится вниз и посредством той же рычажной передачи переместит подвижную втулку вниз. Измеритель частоты вращения с грузами приводится во вращение посредством шестеренной передачи от масляного насоса и вращается на шейке буксы, установленной неподвижно. Сектор служит для согласования взаимного положения дополнительного и буферного поршней посредством перемещения подвижной втулки. Буферный поршень должен занимать пропорциональное положение относительно своего верхнего упора, а дополнительный поршень — относительно своего нижнего упора. Изменение частоты вращения ДГУ производится с помощью механизма управления частотой вращения. При переключении контроллера (КМ) подается или снимается питание с электромагнитов МР1, МР1, МР2, МР2, МР3, МР3, МР4. МР4. Электромагниты МР1, МР1, МР2 МР2 и МР МР3 3 через треугольную пластину воздействуют на упор плавающего рычага, который, поворачиваясь вокруг оси, перемещает золотник. При этом величина перемещения золотника зависит от комбинации включенных и выключенных магнитов. Магнит МР4 МР4 перемещает втулку золотника. При смещении золотника относительно втулки открываются соответственно направлению смещения либо подвод масла в полость над поршнем, либо слив масла из этой полости. При этом поршень смещается вверх или вниз, изменяя затяжку всережимной пружины. Перемещение поршня через траверсу на поршне и систему рычагов передается на золотник, который возвращается в исходное положение, вновь перекрывает окна втулки своим пояском. В результате поршень остановится в новом положении. При перемещении поршня вверх на уменьшение затяжки пружины и, следовательно, на уменьшение частоты вращения масло в полость под поршень, поступает через расположенные в шестерне отверстия и дроссель, служащие для ограничения скорости уменьшения затяжки всережимной пружины и, следовательно, для замедления времени снижения частоты вращения. Механизм регулирования нагрузки состоит из золотниковой части и блока сервомотор—индуктивный датчик. Так как мощность ДГУ зависит от крутящего момента на коленчатом валу дизеля и его частоты вращения, то регулирование сводится к поддер90 жанию постоянным крутящего момента дизеля в зависимости от заданной частоты вращения. На каждой конкретной позиции КМ должно быть определенное выдвижение реек ТНВД и соответствующая частота вращения КВ. Поэтому смещение золотника, управляющего положением поршня, происходит как при изменении заданной частоты вращения КВ, так и при изменении крутящего момента. Привод по частоте вращения к золотнику осуществляется через тягу и рычаг, опирающийся шарнирным подшипником на конус. Привод по величине крутящего момента осуществляется от вала силового сервомотора через рычажную передачу. Регулирование происходит следующим образом. При установившемся движении тепловоза поршень управления частотой вращения и вал силового сервомотора неподвижны. Как только тепловоз начнет свое движение на подъем, ток тяговых двигателей (ТЭД) и, соответственно, ТГ увеличится, а напряжение останется прежним. В результате возрастет электрическая мощность ТГ, частота вращения дизеля уменьшится, и регулятор будет увеличивать подачу топлива в цилиндры дизеля (увеличивая крутящий момент на коленчатом валу). Вал в этом случае повернется против часовой стрелки, и через рычажную передачу переместит золотник вниз. Поясок золотника откроет окно во втулке и сообщит левую (по схеме) полость поршня сервомотора ИД со сливом. Так как в правую полость подается масло из аккумуляторов постоянно, то поршень переместится влево (по схеме) и вдвинет сердечник в катушку индуктивного датчика. В этом случае возрастет полное сопротивление катушки ИД, следствием этого будет изменение сигнала задания мощности (снижение возбуждения главного генератора) и напряжение главного генератора уменьшится. Поршень создает в полости разрежение, под действием которого втулка сместится вслед за золотником, догонит своим окном его поясок и перекроит окно. Поршень остановится. В полости начнет выравниваться разрежение через иглу, и втулка под действием пружин начнет перемещаться вверх. Так как сигнал изменил напряжение ТГ и, следовательно, уменьшил его электрическую мощность, то в силу наличия избыточного крутящего момента на валу дизеля увеличивается частота вращения, и регулятор начнет уменьшать подачу топлива в цилиндры дизеля. 91 Вал силового сервомотора повернется по часовой стрелке и переместит золотник вверх. Движение золотника и втулки вверх осуществляется одновременно, и поршень ИД неподвижен. Вал, золотник и втулка возвращаются в свое исходное положение. Мощность ТГ также возвратится к своей первоначальной величине. При значительных изменениях тока ТЭД поршень должен перемещаться также на значительную величину. А так как втулка догоняет поясок золотника и останавливает поршень при незначительном повороте вала, то процесс регулирования становится длительным. Для сокращения времени регулирования служит отсечной механизм, выполненный в виде пояска на втулке и окон в буксе. При смещении золотника и втулки вниз, вследствие малого перекрытия пояска втулки и кромки буксы, поясок открывает проход масла по каналу из ванны регулятора в полость, и поршень перемещается значительно быстрее. Разгрузка дизеля происходит быстро. При движении тепловоза по более легкому профилю ток нагрузки ТГ снижается, и вал поворачивается в сторону уменьшения подачи топлива. Золотник перемещается вверх, в левую полость поршня поступает масло из аккумуляторов, и поршень перемещается вправо (по схеме), создавая давление в полостях. Втулка догоняет золотник под действием этого давления, перекрывает пояском золотника свое окно, и поршень останавливается. Давление в полостях выравнивается через отверстие, регулируемое иглой. Поршень выдвигает сердечник из катушки ИД. Его полное сопротивление уменьшается, и в электрическую схему тепловоза поступает сигнал от ИД. Электрическая схема увеличивает напряжение возбуждения ТГ, и напряжение силовой цепи возрастает. При увеличении напряжения на коллекторах ТЭД возрастает скорость движения тепловоза. Нижняя кромка пояска втулки находится с большой перекрышей до отверстия слива масла в ванну регулятора и при значительном перемещении поршня в сторону увеличения напряжения возбуждения, открывает окно позже, чем при движении поршня влево (по схеме). Время переходного процесса регулирования при этом возрастает. Нагружение двигателя (ДВС) происходит медленно. Регулятор имеет устройство для регулирования наклона тепловозной характеристики. Толкателем регулируется уровень мощнос92 ти на номинальной позиции КМ, а винтом, изменяя наклон кулачка, регулируется наклон тепловозной характеристики (характеристики силы тяги). Механизм вывода ИД в положение минимального возбуждения состоит из электромагнита МР5 МР5 и шарикового клапана. При затяжном буксовании тепловоза на магнит МР МР5 5 поступает электропитание, и он перемещает шариковый клапан вниз. Канал соединяется с ванной регулятора. Масло из левой полости поршня сливается, и поршень вдвигает сердечник в катушку индуктивного датчика. В результате этого дизель разгружается, и тепловоз прекращает боксование. Механизм стопа состоит из электромагнита МР6 МР6 и шарикового клапана. При снятии питания с электромагнита шток с шариками под действием пружины и давления масла перемещается вверх, соединяет полость под поршнем со сливом, поршень перемещается вниз до упора и через рычаг, выбирая зазор, поднимает тарелку с золотником вверх. Масло из аккумулятора поступает в полость под поршнем силового сервомотора. Поршень перемещается вверх до упора и выключает подачу топлива. Дизель останавливается. Механизм ограничения предназначен для ограничения выдвижения в сторону увеличения мощности сердечника ИД и ограничения выдвижения реек топливных насосов на увеличение подачи топлива в зависимости от давления наддувочного воздуха в ресивере блока дизеля. Механизм вступает в работу и воздействует на ДГУ в переходных режимах: при пусках дизеля и резких переводах штурвала КМ с низких позиций на высшие, а также на установившихся режимах, выполняя функцию защиты, если давление наддувочного воздуха по какой-либо причине снизится ниже допустимого предела. Механизм ограничения состоит из ГУ, служащего для пропорционального преобразования давления воздуха в поступательное перемещение поршня, и рычажной передачи. Рычажная передача от ГУ к поршню выполнена в виде кинематической обратной связи, которая состоит из рычажных передач, установленных параллельно друг другу с возможностью взаимного перемещения. Основными элементами ГУ являются: мембранный блок, рычаг, втулка, золотник, поршень, пружины. Золотник управляет пере93 мещением поршня. Воздух из воздушного ресивера дизеля подводится к мембранному блоку. Регулятор с ГУ работает следующим образом. На установившемся режиме при нормальной работе, когда давление наддува соответствует мощности дизеля на данной частоте вращения, между тарелкой и рычагом, а также между регулировочным винтом на кронштейне и планкой имеются зазоры. Поршни занимают положение, соответствующее нагрузке на данной частоте вращения. При увеличении нагрузки золотник перемещается вниз и соединяет управляемую полость со сливом, в результате чего поршень перемещается вниз и перемещает силовой вал против часовой стрелки в сторону увеличения подачи топлива. Однако в первый период после увеличения нагрузки в силу инерционности турбокомпрессора давление наддува соответствует предшествующему режиму, и поршни остаются в положении предшествующего режима. При дальнейшем движении поршней на увеличение подачи топлива рычаг перемещает золотник вверх до тех пор, пока золотник не перекроет регулирующее окно во втулке, после чего поршни остановятся и независимо от нагрузки ограничат подачу топлива. Каждому новому значению давлению наддува кРсоответствует определенное положение поршней. Зазоры отрегулированы таким образом, что вначале при увеличении нагрузки вступает в действие ограничение уровня мощности и вступает в действие ограничение по подаче топлива. Объединенные регуляторы 4-М 4-М7РС2 и 2-М 2-М7РС2-1-07 при всех их положительных свойствах обладают и рядом недостатков, связанных с их большой массой (более 80 кг) и сложной конструкцией. Регулируют их слесари высокой квалификации на специальных стендах. Если регулятор настроен неправильно, то наблюдается нестабильность его работы, следствием которой является повышенный дымный выхлоп дизеля на переходных режимах и перерасход топлива. На современных магистральных тепловозах ТЭП ТЭП70, 70, ТЭП70БС, ТЭП70БС, 2ТЭ70, 2ТЭ25К, 2ТЭ25А, а также модернизированных тепловозах 2ТЭ116У, 2ТЭ116УМ с высокофорсированными ДВС используются электронные регуляторы мощности (ЭРМ). Данные регуляторы разработаны специалистами ООО ППП «Дизельавтоматика» (г. Саратов) с участием сотрудников ВНИИЖТа. Данный регулятор входит в электронную систему регулирования частоты вращения коленчатого вала и мощности дизеля типа 94 ЭРЧМ 30Т3 (далее система управления) для магистральных тепЭРЧМ30Т3 ловозов. Система управления обеспечивает то же, что и гидромеханический ОРД, и, кроме того: – работу дизеля на переходных режимах по заданной ограничительной характеристике; – изменение тепловозной характеристики в зависимости от температуры наружного воздуха; – дискретное или бесступенчатое задание частоты вращения КВ; – защиту тяговых электрических машин при боксовании колесных пар; – уменьшение мощности, используемой на тягу поезда, при отключении неисправного ТЭД; – непосредственное управление силовыми контактными аппаратами; – управление тепловозом в режимах поддержания скорости и секционной тяги. Система управления содержит: ЭРМ, бортовой компьютер, базовые блоки и набор дополнительных датчиков. Базовые блоки унифицированы для магистральных тепловозов и содержат блок питания (БП), электронный блок управления (БУ), электрогидравлическое исполнительное устройство (ЭГУ), датчик частоты вращения коленчатого вала (ДЧД), датчик частоты вращения ротора турбокомпрессора (ДЧТК), датчик давления наддувочного воздуха (ДДН), аналоговый датчик давления масла (ДДМ), датчики частоты вращения КП тепловоза (ДПС), датчик температуры наружного воздуха. Электрогидравлическое исполнительное устройство ЭГУ ЭГУ104 104 приведено на рис. 17. Данное устройство предназначено для пропорционального преобразования электрического сигнала, получаемого от блока управления, в поворот выходного вала исполнительного устройства, связанного с рейками топливных насосов высокого давления посредством механической передачи. Более подробное описание конструкции и работы электронного регулятора мощности изложено в Руководстве по эксплуатации ЭРЧМ30Т3.00.00.000-6 ЭРЧМ 30Т3.00.00.000-6 РЭ. 95 18 8 4 24 23 5 22 21 6 1 9 19 Х ДП Вых. + 18 В Общий Общий 1 2 3 4 1 2 4 3 ПМ 12 13 7 2 10 11 15 17 16 3 14 Рис. 17 (начало). Электрогидравлическое исполнительное устройство ЭГУ ЭГУ104: 104: 1 — корпус верхний; 2 — корпус средний; 3 — корпус нижний; 4 — крышка; 5 — преобразователь линейных перемещений (ДП); 6 — выходной вал; 7 — рычаг; 8 — система рычагов обратной связи; 9 — поворотный электромагнит (ПМ); 10 10,, 11 — шестерни масляного насоса; 12 — втулки золотника; 13 — золотник; 14 — приводной вал; 15 — манжета; 16 — шарикоподшипник; 17 — фланец; 18 — рычаг; 19 — пружина; 20 — толкатель; 21 — палец; 22 — катушка; 23 — корпус; 24 — ферритовые кольца; 25 — регулировочный винт; 26 — контргайка; 27 — упорный рычаг; 28 — упорный штифт; 29 — ось рычага; 30 — пружинный рычаг; 31 — пружина; 32 — болт 96 Вид А 27 25 26 28 31 29 α 30 32 18 Рис. 17 (окончание). Электрогидравлическое исполнительное устройство ЭГУ ЭГУ104 104 2.28.2. Предельный регу регулятор лятор наддува Предельный регулятор наддува 17РНСП4, установленный на патрубке воздухоохладителя, предназначен для ограничения давления наддувочного воздуха и связанных с ним максимальных давлений сгорания по цилиндрам путем перепуска части воздуха из охладителя наддувочного воздуха на выход выпускных газов из турбины. Предельные регуляторы установлены на дизелях 1А-5Д49-3 и 2А-5Д49-02. Выпускные газы из дизеля поступают на вход турбины турбокомпрессора. Его компрессор сжимает всасываемый воздух и через охладитель наддувочного воздуха (ОНВ) подает в дизель. Клапан регулятора линией соединен входом с приемным патрубком ОНВ, а выход клапана линией соединен с выходом выпускных газов из турбины. 97 Клапан регулятора имеет поршень и возвратную пружину. Камера управления клапана соединена с напорной масляной магистралью дизеля через дроссель и по линии — со сливом масла в привод насосов через регулируемое сопло датчика наддува. Если давление наддувочного воздуха возрастает до величины 0,147—0,165 МПа (1,5—1,7 кгс/см2) для дизеля 1А-5Д49-3 и 0,178—0,195 МПа (1,8—2,0 кгс/см2) для дизеля 2А-5Д49-02, то оно становится достаточным для перемещения мембраны с опорой вправо настолько, что сопло прикрывается и начинает дросселировать слив масла из камеры по линии. Давление в этой камере растет, и клапан начинает приоткрываться, сбрасывая по линии часть наддувочного воздуха из ОНВ на выход выпускных газов из турбины. Дальнейший рост давления наддува прекращается. Предельный регулятор наддува состоит из алюминиевого фрезерованного корпуса и прифланцованного к нему стального сварного корпуса с клапаном. В корпус встроен механизм датчика наддува, управляемого этим клапаном. Корпус является кронштейном и коммутационным блоком всего регулятора наддува. Отверстием отвода воздуха и сверлением контроля давления наддува он соединен через соответствующие отверстия патрубка ОНВ с его внутренней полостью, через которую воздух из компрессора поступает в охладитель и далее в ресивер блока дизеля. Масло под давлением из напорной магистрали дизеля подводится в корпус через штуцер и после выполнения своих функций в регуляторе наддува сливается через фланец в привод насосов. Коммутационные каналы в корпусе выполнены в виде сверлений, заглушенных в нужных точках пробками, поставленными на эпоксидной смоле. В корпус запрессованы втулка и седло клапана. Тарельчатый клапан управляется поршнем, воздействуя на него через упор и стопорную шайбу. Возврат поршня и клапана осуществляется пружиной через втулку. Поршень уплотняется резиновыми кольцами. Алюминиевая крышка, уплотняемая прокладкой, образует камеру управления клапаном, которая соединена с каналами в корпусе. В канал вставлен дроссель, через который масло подается в камеру. Дроссель представляет собой точеный стержень с цилиндрическими перегородками, образующими цепочку кольцевых дроссельных камер, которые соединены между собой продольным пазом малого 98 сечения, переходящим на торце в поперечный паз. Наружный конец дросселя выполнен в виде хвостовика с канавкой для его захвата при извлечении из гнезда. Отверстие под дроссель закрыто пробкой, позволяющей вынуть дроссель для промывки без разборки. Из камеры управления по каналу масло сливается через регулируемое сопло датчика наддува в привод насосов. Канал предназначен для дренажа (на слив) масла, просочившегося через правое кольцо. По отдельному каналу подводится наддувочный воздух в камеру под поршнем. Назначение этого воздуха следующее: а) не допускать просачивания масла через левое кольцо под поршень; б) препятствовать проходу выпускных газов в зазор между втулкой и клапаном. 2.29. Защита дизеля 2.29.1. Выключатель предельный Выключатель предельный предназначен для автоматической остановки ДГ путем перестановки реек топливных насосов в положение нулевой подачи топлива и подачи гидравлического импульса на срабатывание воздушной захлопки в следующих случаях: а) при достижении частоты вращения КВ дизеля 940—980 об/мин для дизеля 1А-5Д49-3 и 1120—1160 об/мин для дизелей 1А-5Д49-2 и 2А-5Д49-02; б) при аварийной остановке дизеля с пульта управления в кабине машиниста; в) при ручной остановке дизеля. Предельный выключатель астатического типа (не подвержен влиянию вибраций со стороны привода распределительного вала и блока дизеля) установлен на приводе распределительного вала дизеля. В корпусе выключателя размещены следующие узлы: а) автомат выключения, состоящий из корпуса, стакана, пружин, вала, шестерни, кулачка и рукоятки; б) выключатель, состоящий из штока, пружины, крышки и кнопки; в) чувствительный элемент, состоящий из груза, упора, пружины, крышки, регулировочных прокладок. 99 Вал вращается в роликовых подшипниках, установленных в обойме, зафиксированной штифтом, и крышке. Груз с пружиной и крышкой установлен на валу и, благодаря упору, вращается вместе с валом, который приводится во вращение шлицевым валом от шестерни в приводе распределительного вала. На валу в плоскости вращения груза установлен рычаг, который под действием пружины входит в зацепление со стаканом, который посредством втулки может оказывать воздействие на механизм управления топливными насосами. При повышении частоты вращения КВ до максимально допустимой под действием центробежных сил, груз, преодолевая усилия пружины, перемещается в радиальном направлении и нажимает на рычаг, выводя его из зацепления со стаканом. Стакан под действием пружин резко поднимается вверх и, воздействуя на механизм управления ТНВД, устанавливает рейки насосов в положение нулевой подачи топлива. Одновременно с этим канавка на стакане сообщает полость трубы подвода масла с полостью сервомотора механизма воздушной захлопки, и далее подается гидравлический импульс на мембранный пакет сервомотора. Воздушная захлопка срабатывает. При ручной остановке дизеля предельным выключателем необходимо нажать на кнопку. При этом шток выводит рычаг из зацепления со стаканом. Для возврата выключателя в рабочее положение рукоятку необходимо переместить вверх. Вал с кулачком повернет шестерню и опустит стакан вниз. Под действием пружины и упора рычаг входит в окно стакана. Предельный выключатель готов к работе. Смазка подшипников выключателя осуществляется от привода распределительного вала через отверстия. Масло сливается через отверстие в привод распределительного вала. 2.29.2. Захлопка воздушная Воздушная захлопка перекрывает путь наддувочному воздуху из турбокомпрессора к цилиндрам дизеля при поступлении на механизм воздушной захлопки импульса давления масла в результате срабатывания предельного выключателя при достижении коленчатым валом дизеля предельно допустимой частоты вращения 1120—1160 об/мин для 2А-9ДГ-02, 1А-9ДГ-2 и 940—980 об/мин для 1А-9ДГ-3. 100 Принцип действия захлопки — использование импульса давления масла, подаваемого на исполнительный механизм воздушной захлопки, при срабатывании предельного выключателя. При этом с целью уменьшения возникающего помпажа турбокомпрессора воздух из полостей улитки компрессора выпускается наружу через отверстие В. Примечание. Помпаж турбокомпрессора — это срыв потока воздуха с лопаток рабочего колеса или лопаточного диффузора компрессора, когда нарушается его устойчивая работа. Внешне помпаж проявляется в виде пульсаций воздушного потока, сопровождающихся периодическим выбросом воздуха обратно во всасывающую полость воздушного фильтра, при этом помпаж сопровождается характерными громкими хлопками. Причиной помпажа является возрастание сопротивления воздушного тракта из-за загрязнения воздушных фильтров, воздухоохладителя, из-за образования большого нагара на днище цилиндровых крышек и на стенках выхлопных коллекторов. Гидравлические линии связи захлопки с предельным выключателем предусматривают постоянную прокачку их маслом, благодаря чему захлопка всегда готова к действию и автоматически срабатывает не позднее 1 с после срабатывания предельного выключателя. Управление воздушной захлопкой может производиться: а) автоматически — от предельного выключателя: б) дистанционно — от кнопки аварийной остановки на пульте управления в кабине машиниста; в) вручную — от кнопки на сервомоторе механизма воздушной захлопки, независимо от предельного выключателя или от кнопки на предельном выключателе. Механизм воздушной захлопки смонтирован на улитке турбокомпрессора и состоит из следующих сборочных единиц: рукоятки, сервомотора, захлопки. Рукоятка сварной конструкции — выдвижная, установлена на оси в латунной втулке проушины и подвижна в вертикальной плоскости. Стержень рукоятки выдвигается (вдоль рукоятки) в расточке основания от одного фиксированного положения, когда фиксатор западает в проточку стержня, до другого, когда шайба упирается в торец этого основания. Фиксатор западает в проточку стержня под действием пружины. 2.29.3. Манометр жидкостный (дифманометр) Манометр жидкостный предназначен для замера разрежения в картере дизеля и подачи сигнала в электрическую схему тепло101 воза на остановку дизеля в случае повышения давления в картере выше заданного предела (более 70 мм вод. ст.). Манометр состоит из корпуса, изготовленного из прозрачного органического стекла с V-образным каналом, шкалы, контактной колодки с двумя проволочными электродами и штуцера. Канал А залит водным раствором с содержанием 5—10 % поваренной соли и 1—2 % бихромата калия до уровня нулевой отметки шкалы. Штуцер соединен трубкой с картером дизеля, а электроды с электрической схемой тепловоза. При увеличении давления выше допустимого в картере дизеля водяной столб в канале поднимается, замыкает электроды, и, воздействуя через электрическую схему, останавливает дизель. Отверстие предназначено для сообщения канала с атмосферой. В конструкции манометра использован принцип сообщающихся сосудов. 2.29.4. Датчики-реле давления масла На ДГ 1А-9ДГ-2 и 2А-9ДГ-02 установлены два датчика-реле: датчик-реле (рис. 18) блокировки пуска, предназначенный для предотвращения запуска дизеля при недостаточном давлении после маслопрокачивающего насоса, и датчик-реле остановки дизеля в случае Труба подвода масла к дизелю Подвод воды от насоса горячего контура 12 А 4 3 5 А 13 12 11 Б—Б 10 8 7 6 9 Рис. 18. Датчики-реле давления масла: 1, 2, 13 — датчики-реле давления; 3 — кронштейн; 4 — плита; 5, 8 — болты крепления; 6 — амортизатор; 7 — кабель; 9 — прокладка; 10, 11, 12 — рукава 102 падения масла в масляной системе. Датчики-реле установлены на переднем торце дизеля и крепятся к кронштейну на амортизаторах. На ДГ 1А-9ДГ-3 установлены три датчика-реле давления: два датчика давления масла и датчик-реле окончания пуска при наличии давления жидкости в горячем контуре охлаждения, соответствующем пусковым оборотам дизеля. К датчику-реле блокировки пуска дизеля масло подводится через рукав от трубы после маслопрокачивающего насоса. К датчику-реле остановки дизеля масло подводится через рукав от трубы после масляного фильтра. К датчику-реле окончания пуска охлаждающая жидкость подводится через рукав от системы водяного насоса. 2.30. Контрольно-измерительные приборы Контрольно-измерительные приборы и системы, поставляемые с ДГУ, предназначены для контроля за работой дизель-генератора в процессе эксплуатации. При работе ДГУ контролируются следующие параметры: а) частота вращения коленчатого вала дизеля, которая измеряется тахометром магнито-индукционным Тми1,5У2, Тми1,5У2, преобразователь которого установлен на приводе распределительного вала дизеля и приводится от него во вращение, а показывающий прибор Тми1,5У2 Тми 1,5У2 находится на щитке приборов в кабине машиниста; б) температура выпускных газов, измеряемая при реостатных испытаниях переносным термокомплектом 58197спч.04, состоящим из автокомпенсатора АК-010-01, АК- 010-01, переключателя каналов ПК-041-01, ПК041-01, преобразователя термоэлектрического ТХА- 1172П и соединительных проводов; в) разрежение в картере, которое контролируется жидкостным манометром, установленным на дизеле; г) максимальное давление сгорания в цилиндрах дизеля, которое измеряется переносным прибором (максиметром); д) температура масла и охлаждающей жидкости, которые измеряются термометрами, давление масла и наддувочного воздуха, измеряемое манометрами, расположенными на пульте управления в кабине машиниста. Описание, устройство и принцип действия, а также порядок монтажа и обслуживания тахометра Тми Тми1,5У2, 1,5У2, максиметра, тер103 мометров и манометров изложены в документах, поставляемых с приборами предприятиями-изготовителями этих приборов. Срок проверок контрольно-измерительных приборов устанавливается ведомственными метрологическими службами. 2.31. Маркировка деталей и сборочных единиц Детали и сборочные единицы во время работы прирабатываются, поэтому их следует всегда устанавливать после разборки на то же место и в том же положении, в котором они находились до разборки. Детали, взаимное расположение которых должно быть зафиксировано, маркируются рисками, цифрами или кернами. Наиболее ответственные детали крепежа (болты, шпильки, гайки) маркируются цифрами, нанесенными на шпильках (болтах) и гайках. Места расположены таким образом, чтобы они были видны при разборке и сборке. Место и содержание маркировки на основных деталях и сборочных единицах приведены в Руководствах по эксплуатации 2А-9ДГ-02.94РЭ, 1А-9ДГ ИСП.2-2-01.99РЭ, ИСП.2-2-01.99РЭ, 1А-9ДГ.62РЭ. 2.32. Перечень деталей и сборочных единиц дизельгенератора, генера тора, заменяемых заменяемых комплектно 1. Насос топливный: втулка плунжера и плунжер; корпус клапана и клапан. 2. Форсунка: корпус распылителя и игла; корпус щелевого фильтра и стержень. 3. Крышка цилиндра: втулка и толкатель гидротолкателя; половины одного сухаря. 4. Лоток с распределительным механизмом: половины подшипников распределительного вала; половины впускных, выпускных и топливных кулаков и опорных втулок. 5. Механизм шатунный: стержень и крышка главного шатуна. Глава 3. ПО ПОРЯДОК РЯДОК ЭКСПЛУ ЭКСПЛУА АТАЦИИ ДГУ 5Д49 В настоящем разделе приводятся основные указания, которыми должен руководствоваться обслуживающий персонал при эксплуатации дизелей тепловозной базовой серии. Кроме того, обслуживающий персонал должен руководствоваться инструкциями по эксплуатации оборудования и приборов, поставляемых комплектно с каждым дизель-генератором. 3.1. Указания мер мер безопасности Перед проворачиванием коленчатого вала дизеля вручную валоповоротным механизмом обязательно громким голосом предупредить о вращении КВ, убедиться, что вал можно вращать, после чего производить вращение. Перед проворачиванием КВ от стартергенератора или тягового генератора с открытыми индикаторными кранами предупредить об этом обслуживающий и ремонтный персонал и убедиться, что предельный выключатель и захлопка воздушная приведены в нерабочее положение, валоповоротный механизм выведен из зацепления с муфтой, а ограждения вращающихся частей дизеля в исправном состоянии. Убедиться, можно ли вращать коленчатый вал стартером, после чего производить вращение. Внимание! Обслуживающий персонал при вращении КВ не должен находиться против открытых индикаторных кранов. Не допускать работу дизель-генератора с неисправным ограждением вращающихся частей. Периодически осматривать состояние топливных и масляных трубопроводов, оборудования, не допускать течи и подтекания охлаждающей жидкости, масла и топлива в местах соединений и в самом оборудовании. И особенно такой контроль должны выполнять члены локомотивной бригады в пути следования с поездом. Немедленно надлежит убирать пролитое (или вытекшее из дизеля) топливо, масло и охлаждающую жидкость, что необходимо по условиям требования противопожарной безопасности. Нельзя проводить чаще, чем 1—2 раза, проверку на работающем ДГУ механизма воздушной захлопки путем нажатия на аварийную кнопку захлоп105 ки. Нарушение данного указания приводит к скоплению излишнего топлива в выпускном коллекторе и его попаданию в масло. Во избежание получения травмы не прикасайтесь к деталям захлопки: поршню, штоку, вилке, серьге и серповидному рычагу. Перед обслуживанием неработающего дизель-генератора привести механизм воздушной захлопки в нерабочее положение кнопкой, а по окончании обслуживания установить в рабочее положение (нажатием на рычаг взвода в нижнее положение). Электрические цепи в системе дизель-генератора оборудованы устройствами защиты от коротких замыканий и заземлены. Для заземления имеются два болта М12 (М10), установленные на раме со стороны рядов А и В в районе заднего торца дизеля. Головки болтов закрашены красной эмалью и замаркированы знаком заземления. Общее сопротивление всех электрических соединений заземления не должно превышать 0,05 Ом. 3.2. Подготовка к работе 3.2.1. Топливо Для работы тепловозных дизелей отечественная нефтеперерабатывающая промышленность выпускает дизельное топливо по ГОСТ 305—82 четырех сортов или марок: Л — летнее для эксплуатации дизелей при температуре наружного воздуха 0 °С и выше; З — зимнее для эксплуатации дизелей при температуре воздуха минус 30 °С и выше; ЗС — зимнее северное, рекомендуемое для эксплуатации дизелей при температуре минус 40 °С и выше; А — арктическое, рекомендуемое для эксплуатации при температуре воздуха минус 50 °С и выше. Примечание. По содержанию серы дизельное топливо делится на две подгруппы: 1 — содержание серы не более 0,2 %; 2 — содержание серы от 0,2 до 0,5 %. Поэтому в марке топлива после буквенного обозначения марки добавляется цифра 0,2 или 0,5, обозначающая процент содержания серы. Содержание серы в составе дизельного топлива ограничено не более 0,5 %, потому что сернистые соединения, входящие в состав дизельного топлива, в условиях двигателя внутреннего сгорания становятся активными. Это происходит вследствие того, что при сгорании серы образуются сернистый газ (SО 2) и серный ангидрид ( SО3), которые, вступая при определенных условиях 106 в реакцию с конденсировавшейся на холодных стенках цилиндров водой, образуют сернистую (Н2SО3) и серную (Н2SО4) кислоты. Эти кислоты вызывают сильную коррозию деталей ЦПГ дизеля. Наибольшая конденсация и образование воды из продуктов сгорания в дизеле происходят в период пуска холодного дизеля, когда стенки цилиндров еще не прогрелись, а также при работе на малых частотах вращения КВ и при понижении температуры охлаждающей жидкости (ниже +60 °С). Использование топлива других марок без согласования с заводом-изготовителем дизеля не разрешается. Соответствие топлива техническим условиям должно быть подтверждено сертификатом поставщика и контрольным лабораторным анализом пробы деповской химической лаборатории, взятой из емкости принятого топлива, на вязкость, температуру вспышки, содержание механических примесей, воды и серы. При приемке топлива нельзя допустить его загрязнения, а также попадания в топливо влаги. Наличие воды в дизельном топливе ухудшает процесс сгорания и приводит к коррозии деталей топливных аппаратов, а также к заклиниванию прецизионных пар топливной аппаратуры. Причины, по которым вода накапливается в топливном баке тепловоза: конденсация влаги в холодное время года, когда возникает разность температур между подогретым топливом и холодными стенками топливного бака; в случае пропуска воды по трубке (трубкам) топливоподогревателя в топливной системе тепловоза; при экипировке тепловоза (вода содержится в топливных емкостях экипировочной позиции). Наличие воды в топливном баке тепловоза обязательно проверять каждый раз при производстве ТО-2 ТО-2 через нижний клапан топливного бака. При температуре наружного воздуха +10 °С и ниже на борту тепловоза обязательно включать топливоподогреватель. Опытным путем установлено, что при температуре наружного воздуха –30 °С и ниже даже у дизельного топлива марки З (зимнее) происходит процесс парафинизации (выделение парафина в виде густой массы белого цвета), в результате чего происходит закупорка парафином фильтра грубой очистки топлива, что приводит к остановке дизеля. Поэтому топливоподогреватель необходимо включать обязательно при температуре наружного воздуха +8 °С и ниже. 107 Внимание! Эксплуатация тепловоза в холодное время года с отключенным или неисправным топливоподогревателем запрещается. Показатели топлива приведены в табл. 3. Таб Та б ли лица ца 3 Значение показателя Показатели Л Вязкость кинематическая при 20 °С, сСт З 3,0 — 6,0 Температура вспышки, определяемая в открытом тигле, °С, не ниже 62 1,8 — 5,0 40 Массовая доля механических примесей Отсутствие Отсутствие Массовая доля воды Отсутствие Отсутствие Массовая доля серы, %, не более 0,5 0,5 3.2.2. Масло Для заправки масляной системы дизеля применять моторные (дизельные) масла марок М-14Г2ЦС М-14Г2ЦС и ММ-14Г 14Г2 по ГОСТ 12337-84, М-14Д М14Д 2У ТУ 38.301-41-181-2002 и М-14Д М-14Д2СЕ ТУ 0253-007-561943582002, ММ-14ДР 14ДР ТУ ТУ38.401-1063-97, 38.401-1063-97, М-14ДШ М-14ДШ ТУ 38.401-58-179-97. Качество применяемого масла должно быть подтверждено сертификатом поставщика на соответствие требованиям нормативной документации и лабораторным анализом каждой партии применяемого масла на вязкость, температуру вспышки, щелочное число, зольность, массовые доли механических примесей и воды. Использование других марок масел без согласования с предприятием-изготовителем дизеля не разрешается. При приемке масла принимать необходимые меры, исключающие его загрязнение и попадание влаги. Масла, не бывшие в работе, должны иметь физико-химические показатели, указанные в табл. 4. Таб Та б ли лица ца 4 Показатель По стандарту или ТУ для масла, не бывшего в работе М -14Г 2ЦС М -14Д 2У 1 2 345 Вязкость кинематическая при 100 °С, сСт 13,5—15,0 13,5—14,5 108 М -14ДР 13,5—14,5 М -14ДШ 13,5—14,5 О ко кон нч ани ани е та таб б л. 4 1 2 Температура вспышки, определяемая в открытом тигле, не ниже, °С 215 220 215 220 Зольность сульфатная, не более, % 1,5 2,0 1,85 1,75 Следы Следы Следы Следы Массовая доля механических примесей, не более, % 0,01 0,02 0,02 0,015 Щелочное число, мг КОН, не менее, на 1 г масла 9,0 13,0 10,0 11,0 Массовая доля воды, не более, % 345 В процессе эксплуатации дизеля необходимо установить контроль за состоянием работающего моторного масла периодической проверкой его пробы в лаборатории на вязкость, температуру вспышки, водородный показатель, щелочное число, диспергирующую способность, массовую долю воды и загрязненность (фотометрическим методом) через 10—15 мин работы дизеля после его заправки (в том числе и после замены масла) — нулевая проба и при каждом техническом обслуживании ТОТО-3. 3. В случае подозрения на разжижение топливом (см. п. 4.2.20) или обводнения масла пробу отобрать немедленно. Пробы масла отбирать из вентиля на трубопроводе перед терморегулятором. Перед взятием пробы слить 0,5 л масла в емкость, а затем отобрать 0,5 л масла в чистую сухую посуду, которую затем плотно закрыть. При неработающем дизеле пробу масла отобрать из отверстия для масломерного щупа при помощи металлической трубки. Ввод дизеля в эксплуатацию разрешается только после выявления и устранения причин понижения вязкости или обводнения масла и после его замены. Для дальнейшей работы нельзя допускать масло, если хотя бы один из нижеперечисленных показателей достигнет следующих браковочных значений: Вязкость кинематическая при 100 °С, сСт: менее ........................................................................................................ 11,5 109 более ......................................................................................................... 16,5 для масел ММ-14Г 14Г2ЦС, ММ-14ДР, 14ДР, ММ-14ДШ 14ДШ ММ-14Д 14Д 2У ............................ 17,5 Температура вспышки, определяемая в открытом тигле, ниже, °С .... 175 Водородный показатель рН, усл. ед., менее .......................................... 5,0 Массовая доля воды, более, % ............................................................... 0,05 Диспергирующая способность, при 200 °С, менее, усл. ед. .................. 0,3 Общее щелочное число, мг КОН на 1 г масла ................................... Определяется факультативно для оценки степени загрязнения и моющей способности масла Внимание! Методика определения водородного показателя и диспергирующей способности масла приведена в приложении К [1], в приложении В [2, 3]. Если при лабораторном анализе масла будет установлено пони2/с (сСТ) или наличия воды в масле жение вязкости масла до 9,5 мм в количестве более 0,35 %, с целью исключения возможности повреждения коленчатого вала прекратить эксплуатацию дизеля, разобрать и осмотреть вкладыши шатунных подшипников. При наличии замечаний по шатунным вкладышам разобрать и осмотреть вкладыши коренных подшипников. Примечание 1. Повреждение шеек коленчатого вала связано с присутствием воды в масле, которая разрушает трехкомпонентное гальваническое покрытие рабочей части вкладышей с последующим разрушением слоя свинцовистой бронзы. 2. Наличие воды в масле свидетельствует о пропуске воды по уплотнениям водяных трубок блока дизеля, по уплотнениям водяных рубашек цилиндровых втулок, по уплотнению нижней части цилиндровых втулок по центрирующему поясу блока, по трещине (трещинам) в днище цилиндровой крышки, водяным трубкам (трубке) водомасляного теплообменника. 3. Содержание воды в масле в обязательном порядке проверять на каждом ТО-2 ТО2 путем слива масла в емкость через вентиль на сливной трубе из поддизельной рамы. Срок службы моторных масел до замены составляет: – масла группы Г — 60 тыс. км пробега тепловоза; – масла группы Д — 100 тыс. км пробега тепловоза. Если физико-химические показатели масла достигнут браковочных значений до установленных сроков, масло заменяется. Если при достижении срока плановой смены масла по пробегу его физико-химические показатели не достигли браковочных значений, то допускается дальнейшее его использование до достижения бра110 ковочных значений, но не более чем до 100 тыс. км пробега для масел группы Г и 150 тыс. км пробега для масел группы Д. При замене моторного масла необходимо слить его из масляной ванны поддизельной рамы, масляных фильтров, водомасляных теплообменников (ВМТ), трубопроводов, причем сразу же после остановки дизеля, пока оно разжижено. Для полного удаления масла необходимо дать ему стечь в течение 25—30 мин. Очистить масляные фильтры: полнопоточные; центробежные; самоочищающиеся с обратной промывкой. Промыть дизельным топливом масляную ванну рамы дизеля, протереть насухо салфетками. Промыть масляную систему дизеля промывочной жидкостью МПТ-2М МПТ-2М согласно приложению Э [1] и приложению Н [2, 3]. Отработавшее и слитое из масляной системы дизеля масло для дальнейшего употребления в прежнем качестве непригодно. Его можно использовать для других технических нужд, а также для заправки маслобаков воздушных фильтров (ФНД) в кузове тепловоза. На собранном после ремонта дизеле залить в масляную ванну рамы дизеля (маслосборник) дизельное топливо (по минимальному уровню) и промыть им масляную систему, прокачивая топливо маслопрокачивающим насосом в течение 1—1,5 ч. При этом трубу, подводящую масло к дизелю, отсоединить от блока, и к этой трубе подсоединить технический рукав, второй конец которого соединен с маслосборником рамы. После промывки слить топливо, удалить его остатки из маслосборника, охладителей, фильтров и трубопровода. Раму протереть насухо (качество чистоты поддизельной рамы контролируют работники деповской химической лаборатории), подсоединить штатную масляную трубу к блоку. Залить в раму промывочную жидкость, проработать на холостом ходу в течение 1—1,5 ч. После этого слить промывочную жидкость и очистить сетки поддизельной рамы с наружной стороны, не снимая их. Заправить масляную систему дизеля свежим, не бывшим в употреблении маслом. Примечание. 1. Строгое соблюдение вышеперечисленных условий эксплуатации дизелей с использованием указанных марок масел, а также порядок контроля физико-химических свойств масел и порядок смены масла по условиям браковки и особенно выполнение требований по подготовке масляной системы дизеля к заправке свежим маслом, ведет к длительному пробегу тепловоза (100 тыс. км и 150 тыс. км (см. выше)) с удовлетворительными показателями состояния масла. 2. В процессе эксплуатации дизеля на тепловозе от локомотивных бригад и технического обслуживающего персонала требуется немногое: контроль за 111 уровнем масла и пополнение его при расходовании на «угар»; отсутствием течи по соединениям трубопроводов; наличием давления в системе при работающем дизеле; температурой в заданных пределах и особенно за своевременной очисткой всей системы фильтрации масла. 3. Категорически исключить: запуск дизеля без предварительной прокачки масла; использование для пополнения уровня масла бывшего в употреблении масла; запуск дизеля при температуре масла ниже +8 °С. Для объединенного регулятора дизеля (ОРД) использовать авиационное масло марок МСМС-20, 20, МКМК-22, 22, разрешается в качестве заменителя использовать масло компрессорное КК-19 19 или КС-19. КС-19. Смену масла производить на плановых видах ремонта. 3.2.3. Охлаждающая жидкость Для охлаждения дизеля и его систем в качестве охлаждающей жидкости используется пресная вода, кипяченая, отстоянная вода (или конденсат) без механических примесей, с добавлением к ней специальных антикоррозионных присадок. Вода после ионообменной обработки должна быть с общей жесткостью не более 3 4,0 мг-экв/дм 3, содержанием хлор-ионов не более 100 мг/дм 3. Наличие взвешенных частиц и сульфат-ионов не более 100 мг/дм (визуально) не допускается. Применение воды надлежащего качества обеспечивает продолжительную защиту полиметаллической системы охлаждения от коррозионных и коррозионно-эрозионных разрушений, накипеобразования и шлакоотложения, следовательно, обеспечивает работу дизеля без снижения его экономичности и показателей надежности. Всем этим требованиям соответствует охлаждающая жидкость с присадкой «Инкорт 8МЗ» (универсальный) ТУ 2415-001-52323505-2002. Требования к исходной воде, используемой при приготовлении охлаждающей жидкости, а также особенности применения присадки «Инкорт 8МЗ» в эксплуатации приведены в приложении 5 [2]. Применение других видов водоподготовки без согласования с предприятием-изготовителем дизеля запрещается. 3.2.4. Подготовка дизеля к запуску В табл. 5 приводится порядок подготовки дизеля к пуску для случаев, когда дизель находится в рабочем состоянии и не подвер- 112 гался каким-либо ремонтам. Объем проверок, подготовки дизеля к пуску и обкатке после разборок должен устанавливаться руководителями ремонтного подразделения (старшим мастером) конкретно в каждом случае с учетом объема произведенной разборки. Таб Та б ли лица ца 5 Наименование работ После кратковременной остановки* 12 После стоянки до 15 сут После стоянки более 15 сут 3 4 1. Произвести тщательный наружный осмотр ДГУ – 2. Проверить нулевое положение стрелок приборов, контролирующих давление охлаждающей жидкости, масла, топлива ++ 3. Проверить показатели масла, топлива и охлаждающей жидкости, которые должны соответствовать требованиям, изложенным в п. 3.2.1, 3.2.2, 3.2.3 – + + 4. Залить в дизель масло и охлаждающую жидкость до установленного уровня, заправить топливный бак топливом – + + 5. Включить МН и проверить поступление масла к КП и ШП, слив масла с тронков поршней, к клапанно-рычажному механизму цилиндровых крышек, подшипникам ТК –– + 6. При необходимости долить в дифманометр водный раствор до нулевой отметки шкалы ++ + 7. Выпустить воздух из водяной системы (обоих контуров), проверить уровень охлаждающей жидкости в расширительном баке по указательному стеклу. Уровень должен быть на верхней метке при выезде из депо и между верхней и нижней метками при смене локомотивных бригад ++ + + + + 113 Про Пр о до дол л ж ен ени и е та таб б л. 5 12 3 4 8. Проверить уровень масла в поддизельной раме при остановленном дизеле и при включенном МН, который должен быть на 20—30 мм ниже верхней риски измерительного щупа при выезде из депо, проверить давление масла в масляной системе по показаниям приборов** ++ 9. Проверить легкость перемещения реек каждого ТНВД – + + 10. Осмотреть клапанно-рычажный механизм цилиндровых крышек – + + 11. Проверить положение рукоятки крана перед датчиком разрежения. Кран должен быть открыт и опломбирован – + + 12. Проверить положения реек ТНВД при рабочем и нерабочем положениях предельного выключателя – + + 13. Отвернуть сливные пробки на выпускных коллекторах и слить конденсат – + + 14. Открыть индикаторные краны, нажатием аварийных кнопок на предельном выключателе и воздушной захлопке привести их в нерабочее положение. Валоповоротным механизмом повернуть КВ на 7—8 оборотов и при этом убедиться в легкости вращения вала без прихватывания и в отсутствии охлаждающей жидкости и масла в цилиндрах – + + 15. Поднять валоповоротный механизм и зафиксировать его, закрыть индикаторные краны, привести в рабочее положение сначала предельный выключатель, а затем механизм воздушной захлопки. Убедиться в том, что сухарь серповидного рычага выступает из отверстия крышки захлопки – + + 16. Включить ТН, выпустить воздух из топливной системы через пробки на корпусе фильтра тонкой очистки, проверить давление топлива по манометрам – + + 114 + О ко кон нч ани ани е та таб б л. 5 12 3 4 17. Проверить отсутствие течи топлива, масла, охлаждающей жидкости по соединениям трубопроводов ++ + 18. В холодное время года проверить включение топливоподогревателя ++ + 19. Предупредить обслуживающий персонал о запуске дизеля ++ + Внимание! Маслопрокачивающий насос (МН) разрешается включать при температуре масла не ниже +8 °С. * Дизель в рабочем прогретом состоянии. ** Рекомендация завода-изготовителя дизелей модели 5Д49 по проверке уровня масла в маслосборнике рамы дизеля при включенном МН основана на том, что обслуживающий персонал должен быть уверен в наличии достаточного количества масла в раме дизеля при заполнении всей масляной системы при прокачке масла. + Работа выполняется. – Работа не выполняется. 3.2.5. Запуск дизеля Для пуска дизеля выполнить работы, изложенные в табл. 5. Дизель пускать при температуре масла и охлаждающей жидкости в системах дизеля не ниже +8 °С. Если температура теплоносителей (вода и масло) ниже требуемой температуры, то их необходимо слить, а заправить дизель водой и маслом, подогретым до температуры 50—60 °С. Убедиться в продолжительности по времени прокачки маслом системы дизеля от момента срабатывания реле времени до включения стартера. Перед пуском «холодного» дизеля дополнительно прокачать систему маслом в течение не менее 60 с. Проверить положение жалюзи холодильника тепловоза, которые должны быть закрыты. Пуск дизеля осуществляется после включения тумблера «ТН «ТН1» 1» или «ТН «ТН2» 2» и нажатии на кнопку «ПУСК ДИЗЕЛЯ ДИЗЕЛЯ1» 1» или «ПУСК ДИЗЕЛЯ2» ДИЗЕЛЯ 2» или при нажатии на кнопку «ПУСК ДИЗЕЛЯ» (на тепловозах с МПСУ—ТП). Если по какой-либо причине пуск дизеля после двух-трех попыток не произошел, следующий пуск производить только после выявления и устранения неисправности. Внимание! Категорически запрещается запускать дизель с выключенной аварийной защитой. 115 Сразу после пуска проверить по приборам давление и температуру в системах, обслуживающих дизель, внимательно прослушать его работу и работу вспомогательных агрегатов на предмет выявления посторонних стуков и шумов необычных для работающего дизеля и всего оборудования и в случае появления таковых немедленно остановить дизель и не производить повторного пуска до выявления и устранения причин, вызвавших эти стуки и шумы. Проверить частоту вращения коленчатого вала по тахометру, которая должна быть 350 ± 3 об/мин при нулевом положении штурвала КМ (задатчика позиций). Убедиться в отсутствии течи масла, топлива, охлаждающей жидкости, утечек воздуха из систем дизеля и тепловоза. 3.2.6. Прогрев и нагрузка Указания по прогреву и нагрузке приведены для дизеля, находящегося в работоспособном состоянии и не подвергавшегося какомулибо ремонту. Следует различать три тепловых состояния дизеля: – холодное, если температура теплоносителей (воды и масла) на выходе из блока дизеля ниже +45 °С; – прогретое, если температура теплоносителей находится между 45 и нижним пределом рекомендуемой температуры (65 °С для воды, 60 °С для масла); – нормальное, если температура теплоносителей находится в рекомендуемых пределах (65—90 °С для воды, 60—80 °С для масла). При холодном состоянии дизеля ставить под нагрузку ДГУ разрешается только до 4-й 4-й позиции КМ и только для передвижения одиночного тепловоза. При достижении температуры масла и охлаждающей жидкости свыше 45 °С разрешается работать под нагрузкой выше 44-й й позиции КМ. На всех режимах работы дизеля работают после прогрева. Температура масла и охлаждающей жидкости должна быть не ниже нижнего предела рекомендуемых температур. Не рекомендуется, чтобы дизель более двух часов работал в режиме холостого хода на нулевой позиции контроллера, так как это приводит к забросу масла в выпускной коллектор и накоплению нагара на лопатках соплового аппарата и газовой турбины ТК. Поэтому в случае горячего простоя тепловоза в ожидании работы через 1,5—2 ч работы дизеля необходимо проработать от 20 до 30 мин на 15-й 15-й позиции КМ холостого хода с максимально возможным количеством включенных вспомогательных агрегатов. 116 3.2.7. Наблюдение за работой дизеля Запуск дизеля, последующее наблюдение и контроль за его состоянием должны осуществлять лица, ознакомленные с Руководством по техническому обслуживанию и эксплуатации тепловозов с дизелями Д49. К числу таких лиц относятся машинисты на запуске, входящие в состав комплексной ремонтной бригады при производстве ТОТО-2, 2, ТОТО-3, 3, ТР, машинисты-прогревальщики, машинисты-экипировщики (и их помощники, если они предусмотрены штатным расписанием данного депо), поездные и маневровые локомотивные бригады. При производстве ТО и ТР в случае необходимости запуск дизеля, с последующим наблюдением за работой дизеля, может осуществить старший дизелист, мастер (бригадир), возглавляющий ремонтную бригаду. При работе ДГУ следить: а) за давлением масла, поступающего в дизель, которое долж2) при номинальных обоно быть не менее 0,45 МПа (4,5 кгс/см 2) ротах КВ и температуре 80 °С и не менее 0,13 МПа (1,3 кгс/см при 350 об/мин КВ и температуре 80 °С; б) за перепадом давления масла до и после самоочищающегося масляного фильтра (СОФ), который должен быть не более 0,2 МПа (2,0 кгс/см 2), (см. п. 4.1.33.8); в) за температурой масла на выходе из дизеля, которая должна быть в пределах 60—80 °С. Максимальная температура на входе в дизель 82 °С; г) за температурой охлаждающей жидкости на выходе из дизеля, которая должна быть в пределах 65—90 °С. Максимально допустимая температура 95 °С при НТО и 105 °С при ВТО. Примечание. Диапазон указанных температур теплоносителей устойчиво поддерживается хорошо отрегулированной системой САРТ (см. п. 4.2.14); д) за давлением топлива в топливном коллекторе, которое долж2) при номинальных обоно быть в пределах 0,15 МПа (1,5 кгс/см ротах КВ, и за перепадом давления топлива до и после фильтра тонкой очистки топлива, которое должно быть не более 0,15 МПа (1,5 кгс/см 2); е) за величиной разрежения в картере дизеля, которое должно быть в пределах 0,1—0,4 кПа (10—40 мм вод. ст.) на полной мощности и от 0 до 0,4 кПа (0 до 40 мм вод. ст.) на частичных режимах; ж) за разностью температур выхлопных газов по цилиндрам (допускается не более 100 °С) и разностью давлений сгорания (допус117 2) при реостатных испытаниях (необхокается не более 10 кгс/см димо производить контроль); и) за уровнем масла в маслосборнике дизеля (при остановленном дизеле) и в регуляторе, за уровнем охлаждающей жидкости в расширительном баке. Если уровень масла в картере дизеля не понижается, немедленно произвести анализ масла на вязкость, температуру вспышки и содержание воды; к) периодически (после каждой поездки) сливать масло из емкости рамы дизеля, соединенной с ресивером; л) за ритмичной работой дизеля и вспомогательных агрегатов (отсутствие посторонних стуков, шумов, вибраций, нагрев корпусов агрегатов и электрических машин), состоянием приводных клиновых ремней и пластинчатых упругих муфт; м) за отсутствием течи масла, топлива по соединениям трубопроводов и сальниковым уплотнениям. Течи воды по соединениям, по контрольным отверстиям блока, по уплотнению цилиндровых крышек, по водяным секциям в шахте холодильника; н) за соответствием частоты вращения КВ дизеля позициям контроллера; о) за плотностью прилегания захлопки к соплу. Допускается незначительный пропуск воздуха через отверстие Р, не снижающий величину давления наддува для данного режима работы ДГУ; п) до проведения регламентного обслуживания турбокомпрессора приведенное давление наддува в ресивере на режиме полной мощности может снижаться относительно зафиксированного в фор2). муляре дизеля не более 0,025 МПа (0,25 кгс/см Примечание. В процессе эксплуатации ДГУ может произойти событие, как, например, пробой газов в воду (в водяную систему главного контура) по причине появления трещины в днище цилиндровой крышки или цилиндровой втулке. Пробой газов в воду сопровождается подъемом уровня воды в расширительном баке. Поэтому очень важно при неработающем дизеле обращать внимание на уровень воды в баке по уровнемерному стеклу с последующим сравнением уровня после запуска дизеля и в процессе всего времени работы дизеля. 3.2.8. Остановка дизеля 3.2.8.1. Остановка дизеля в нормальных условиях До остановки дизель, работавший под нагрузкой, должен проработать 7—10 мин на холостом ходу и нулевой позиции контролле118 ра, перед остановкой дизеля необходимо снизить температуру охлаждающей жидкости главного контура до 70 °С и после этого он может быть остановлен с пульта управления в кабине машиниста. Допускается остановка дизеля кнопкой аварийной остановки из кабины машиниста. Остановка ДГУ кнопкой на механизме воздушной захлопки и кнопкой предельного выключателя в нормальных условиях категорически запрещается. После остановки убедиться в том, что происходит прокачка масла маслопрокачивающим насосом в течение не менее 60 с. 3.2.8.2. Остановка дизеля в аварийных условиях После аварийной остановки прокачать дизель маслом в течение не менее 5 мин и затем повернуть коленчатый вал вручную на 2—3 оборота валоповоротным механизмом, при этом обратить внимание на плавность вращения коленчатого вала. Остановка дизеля в аварийных условиях может быть выполнена как из кабины машиниста, так и в дизельном помещении с помощью кнопки предельного выключателя или кнопки воздушной захлопки. 3.2.8.3. Остановка дизеля в холодное время или на продолжительный срок При остановке в холодное время, когда температура окружающего воздуха ниже 8 °С, следить за тем, чтобы температура охлаждающей жидкости и масла в системах не снижалась ниже 8 °С. Если нет необходимости держать дизель в готовности к пуску, слить воду из системы охлаждения дизеля через заправочный трубопровод с обеих сторон тепловоза (слив должен происходить в установленном месте), для этого открыть все краны и вентили на водяном трубопроводе, вывернуть пробки на глухих фланцах полости охлаждения заднего корпуса привода насосов, пробки выхлопного коллектора и водяных насосов. Оставить открытыми отверстия после вывернутых пробок. Продуть водяную систему сжатым воздухом через бонки на трубопроводе горячей воды со стороны шахты холодильника. При остановке дизеля на длительное время произвести консервацию дизеля и периодически контролировать состояние дизеля и консервации, как это указано в подразделе «Техническое обслуживание при хранении» в Руководстве по эксплуатации [1, 2, 3]. 119 Примечание. При расхолаживании дизеля 1А-5Д49-3 на тепловозе 2ТЭ10МК (У) быть внимательными при сливе воды из водомасляного теплообменника, когда сливное отверстие может быть закупорено шламом и поэтому значительное количество воды может остаться в водяной полости ВМТ. 3.2.9. Работа в особых условиях В холодное время следить, чтобы температура теплоносителей перед пуском дизеля была не ниже 8 °С. Перед пуском холодного дизеля (см. п. 3.2.5) дополнительно перед нажатием кнопки «ПУСК ДИЗЕЛЯ» прокачать дизель маслом в течение 90 с, при этом не разрешается включать МН при температуре масла ниже 8 °С. При сильном снегопаде, дожде, повышенной пыльности и температуре окружающей среды ниже –35 °С всасывание воздуха турбонагнетателем произвести из кузова тепловоза. После аварийной остановки дизеля при отрицательных температурах и отсутствии возможности поставить тепловоз в отапливаемый корпус депо расхолодить дизель согласно п. 3.2.8.3. Глава 4. ТЕХНИЧЕСКОЕ ОБСЛУЖИВ ОБСЛУЖИВАНИЕ АНИЕ И ТЕКУЩИЙ РЕМОНТ РЕМОНТ СБО СБОРОЧНЫХ РОЧНЫХ ЕДИНИЦ ДИЗЕЛЬ-ГЕНЕРА ДИЗЕЛЬ-ГЕНЕР АТОРНОЙ ТОРНОЙ УСТ СТАНО АНОВКИ ВКИ Система технического обслуживания и ремонта локомотивов (СТОР) устанавливается в целях обеспечения устойчивой работы локомотивного парка, поддержания его технического состояния и повышения эксплуатационной надежности локомотивов (Положение о системе технического обслуживания и ремонта локомотивов ОАО «РЖД» от 17 января 2005 г. № 3р). Надежность тепловоза определяется совершенством его конструкции и технологии изготовления и в первую очередь надежностью его силовой установки, а также уровнем технического обслуживания и ремонта. Техническое состояние тепловоза в процессе эксплуатации изменяется под действием эксплуатационных факторов (внешних и внутренних) вследствие изнашивания деталей и механизмов, нарушения регулировок, ослабления креплений, поломок и других неисправностей. Механизмы и детали дизеля постепенно изнашиваются, в результате чего изменяются их геометрические размеры и формы деталей, характер посадки сопряженных деталей и качество их поверхностей. Прочность многих деталей дизеля под влиянием высоких температур и значительных удельных нагрузок уменьшается, они теряют работоспособность и начинают разрушаться. Резиновые детали теряют эластичность, покрываются сеткой трещин и разрушаются. Фильтры, предназначенные для очистки масла, топлива, воды и воздуха, загрязняются и перестают выполнять свои функции. Многие детали загрязняются, покрываются нагаром, накипью, коррозией, окислами и т.п. Все это приводит к тому, что тяговые качества тепловоза ухудшаются, он становится менее надежным, часто начинает «болеть», расходы на его содержание возрастают. Таким образом, ресурс надежности, заложенный в конструкции тепловоза при проектировании и постройке, постепенно расходуется, и при его значении ниже определенного уровня может произойти отказ локомотива на линии. Это может стать причиной аварии, нарушения графика движения поездов, перерасхода топли121 ва и т.п. Для содержания локомотивов в исправном и работоспособном состоянии, обеспечения безопасности движения поездов, а также для предупреждения неисправностей локомотивов, осуществляется техническое обслуживание локомотивов. Важнейшими задачами системы технического обслуживания и ремонта являются не только восстановление работоспособности, но также предупреждение перечисленных явлений и обеспечение безопасности движения поездов. Надежная работа тепловоза с ДГУ 5Д49, а также срок его службы в большой степени зависят от знания обслуживающим и ремонтным персоналом устройства тепловоза и ДГУ, выполнения требований технологических инструкций, Правил ремонта тепловоза с дизель-генератором 5Д49, а также указаний и рекомендаций, изложенных в данной книге. Для успешной, безопасной и производительной работы на дизель-генераторе ремонтному персоналу необходимо использовать инструмент и приспособления, указанные в приложении 1 [2, 3] и в приложении У [1]. Техническое обслуживание (ТО) выполняют на локомотивах без снятия оборудования и применения станочной обработки. Основные восстановительные работы при ТО: регулировки; слесарные работы на месте; замена негодных или быстро изнашивающихся деталей при достижении ими предельных допусков на износ на новые; подтяжка; крепление; регулировка; добавление или смена смазочных материалов в узлах трения. Проведение ТО должно обеспечивать высокий коэффициент технической готовности локомотивов, их бесперебойную и безаварийную работу в соответствии с графиком движения поездов, длительную работоспособность. Особому контролю подвергаются: силовая установка (ДГУ), экипажная часть, тормозное оборудование, все приборы безопасности, находящиеся на борту локомотива, т.е. все узлы и агрегаты, от исправного состояния которых зависит безопасность движения поездов. Перечень обязательных работ при техническом обслуживании регламентируется заводом-изготовителем в Руководстве по эксплуатации дизель-генератора 1А-9ДГ-3 62РЭ, 1А-9ДГ-2 99РЭ, 2А-9ДГ-02 94РЭ, Инструкцией по техническому обслуживанию электровозов и тепловозов (ЦТЦТ-685 685 от 27.09.1999 г.) и Технологической инструкцией по техническому обслуживанию электровозов и тепловозов (№ 2622Р от 19.12.2012 г.). Автор обращает внимание 122 на следующее: при обнаружении стука дизеля ремонтным персоналом или наличия записи о стуке дизеля в бортовом журнале формы ТУ 152 необходимо немедленно остановить дизель, не ранее чем через 15 мин вскрыть крышки закрытия картера и проверить: – состояние сеток поддизельной рамы (наличие частиц свинцовистой бронзы); – состояние крепежа коренных и шатунных вкладышей (зазоры на масло в соответствии с приложением А); – состояние крепежа прицепных шатунов (в практике есть случаи самоотвинчивания болтов), порядок крепления болтов прицепных шатунов подробно указан в п. 4.1.20; – затяжку гаек крепления противовесов. Ослабление крепежа противовесов проверять специальным ключом Д49.181.54спч или бородком, вставленным в круглое отверстие гайки и несильным стуком молотка по бородку. Если одна из гаек имеет признаки ослабления крепления, необходимо с помощью гидропресса Д43.181.54спч-1-02 и приспособления для гидрозатяжки гаек 30ДГ.181.12спч создать давление вытяжки шпильки и довернуть гайку на шпильке ключом Д49.181.54спч. Таким же способом проверить уровень затяжки гаек у двух соседних шпилек данного противовеса. Подробный порядок проверки уровня затяжки гаек крепления противовесов изложен в приложении Р Руководства 1А-9ДГ.62РЭ, 2А-9ДГ-02.94РЭ и в приложении Ш Руководства 1А-9ДГ-2.99РЭ. Стук дизеля может происходить также из-за ослабления пальцев антивибратора и неравномерной подачи топлива по цилиндрам и легко обнаруживается поочередным отключением ТНВД при работающем дизеле. Перед снятием сборочных единиц с дизеля, разборкой, сборкой и установкой их на дизель необходимо ознакомиться с порядком их снятия, разборки, ремонта, сборки и установки на дизель в соответствии с указаниями, изложенными в данной книге. В процессе производства демонтажа сборочных единиц, разборке, сборке, техническом обслуживании, текущем ремонте и установке на место деталей сборочных единиц обязательно соблюдать чистоту. При необходимости замаркировать корпусы сборочных единиц, болты повышенной точности, штифты и другие детали в соответствии с их положением в сборочной единице и на дизеле. Категорически запрещается отвертывать крепежные детали (болты, гайки) динамометрическим ключом. Запрет связан с потерей 123 точности измерения усилия затяжки ключом при последующих завинчиваниях. Демонтированные трубопроводы и места их подсоединений закрыть глухими щитками из фанеры, картона или специальными пробками. Перед сборкой и установкой очистить все сборочные единицы и детали от грязи, нагара, старого клея, тщательно промыть их в чистом дизельном топливе или керосине и проверить, нет ли в них (на них) посторонних предметов. Удалить пробки, промыть и продуть сжатым воздухом масляные и топливные каналы. Размеры основных деталей, зазоры, натяги в основных сборочных единицах с сопрягаемыми деталями указаны в приложении А. При демонтаже сборочных единиц с дизеля, разборке, осмотре, сборке, испытания и установке на дизель выполнять требования Типовых инструкций по охране труда для слесаря по ремонту ТПС, инструкцию по обеспечению пожарной безопасности на локомотивах. Перед обслуживанием неработающего ДГУ привести механизм воздушной захлопки в нерабочее положение (нажать на кнопку сервомотора красного цвета) во избежание получения травм в процессе обслуживания. Для достижения высокого уровня надежности топливной системы ДГ необходимо, чтобы все работы по ТО и ТР топливной аппаратуры производились в специально оборудованном помещении и под руководством специалистов высокой квалификации. Затяжку гаек в трубопроводах производить в перекрестном порядке моментом 20 + 5 Н·м (2 + 0,5 кгс·м) для болтов М10, 50 ± 10 Н·м (5 ± 1 кгс·м) для болтов М12, и 120 ± 10 Н·м (12 ± 1 кгс·м) для болтов М16. Перед завертыванием резьбу болтов и гаек смазать моторным (дизельным) маслом. Положение о системе технического обслуживания и ремонта локомотивов ОАО «РЖД», утвержденное распоряжением ОАО «РЖД» от 17.01.2005 г. № 3р, предусматривает следующие виды планового технического обслуживания и ремонта: – техническое обслуживание ТОТО-1; 1; – техническое обслуживание ТОТО-2; 2; – техническое обслуживание ТОТО-3; 3; – техническое обслуживание ТОТО-4; 4; – техническое обслуживание ТОТО-5 5 [см. а), б), в), г), д)]; 124 – – – – – текущий ремонт ТРТР-1; 1; текущий ремонт ТРТР-2; 2; текущий ремонт ТРТР-3; 3; средний ремонт СР; капитальный ремонт КР. Примечание. На основании распоряжения ОАО «РЖД» № 3р на ВосточноСибирской железной дороге издан приказ № 423Н от 21.10.2005 г. «О системе технического обслуживания и ремонта локомотивов» в котором регламентируются нормативы межремонтных периодов локомотивов, нормы продолжительности ТО, ТР и СР, нормативы общего и деповского процента неисправных локомотивов применительно к условиям и особенностям эксплуатации и ремонта локомотивов на Восточно-Сибирской железной дороге. При ТОТО-1 1 предусмотрены операции по осмотру, очистке, смазке, контролю состояния крепления агрегатов к постаментам, контролю состояния агрегатов и узлов, устройств, обеспечивающих безопасность движения. ТОТО-1 1 выполняется локомотивной бригадой в процессе каждой поездки или смены. ТОТО-2 2 локомотивов производится в ПТОЛ или в депо приписки локомотива комплексной ремонтной бригадой под руководством мастера или бригадира с участием локомотивной бригады. При ТО-2 ТО-2 контролируют состояние ДГУ, электрооборудования, электрических машин, электроники, вспомогательного оборудования, экипажной части для предупреждения неисправностей в эксплуатации. Особое внимание при этом должно быть обращено на состояние ходовых частей (колесных пар), тормозного оборудования, устройств безопасности (радиосвязь, АЛСН, КЛУБ, САУТ, скоростемеры механические, электронные). После проведения ТО-2 ТО-2 в бортовом журнале локомотива производятся записи о выполнении технического обслуживания, о состоянии приборов безопасности. Техническое обслуживание ТОТО-3 3 проводят на стойлах депо приписки локомотивов комплексными или специализированными бригадами под руководством мастера. При производстве ТОТО-3 3 осматривается и частично ремонтируется (производится смена изношенных деталей) все оборудование тепловоза. Техническое обслуживание ТО-4 ТО-4 (обточка КП) выполняется для поддержания профиля круга катания бандажей КП в соответствии с требованиями Инструкции по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм (ЦТЦТ-329) 329) и Руководства по эксплуатации, техничес125 кому обслуживанию и ремонту колесных пар тягового подвижного состава железных дорог колеи 1520 мм (КМБШ. КМБШ.667120.001РЭ). 667120.001РЭ). Обточка КП производится без выкатки из-под локомотива и, как правило, совмещается с плановыми ТОТО-3, 3, ТР, в том случае, когда обточка необходима, а срок планового технического обслуживания или ремонта еще не наступает, локомотив ставится на ТО-4. ТО-4. Техническое обслуживание ТО-5а ТО-5а проводят для подготовки локомотива в запас или резерв железной дороги (РУД) на срок до 10 сут. Техническое обслуживание ТО-5б ТО- 5б предусматривает подготовку локомотива для отправки в недействующем состоянии для ремонта в базовое депо, на ремонтный завод или для передачи в аренду на другую дорогу. ТОТО-5в 5в проводят для подготовки локомотива к запуску нового после завода постройки или после ремонта на локомотиворемонтном заводе, в базовом депо железной дороги или после возвращения из арендной эксплуатации. ТО-5г ТО-5г проводят для подготовки локомотива к запуску после отстоя его в запасе или резерве железной дороги. Техническое обслуживание ТО-5д ТО5д — это производство технической безразборной диагностики всего оборудования локомотива с помощью стационарных, установленных в депо диагностических аппаратов. Ремонт — это совокупность технических мероприятий по восстановлению первоначальных характеристик оборудования локомотива, утраченных вследствие износа, старения или нештатных ситуаций. Под нештатной ситуацией следует понимать отклонение от требований по эксплуатации, которое приводит к значительному увеличению износа и неработоспособности локомотива. Так, несвоевременная замена масла увеличивает износ трущихся поверхностей деталей какого либо узла вплоть до разрушения детали узла. Внешние механические воздействия, например при аварии, могут привести к разрушению отдельных элементов технической системы, без которых она становится неработоспособной. По этим причинам ремонт может быть плановым, т.е. предусмотренным техническими требованиями. И неплановым (аварийным) из-за нештатных ситуаций. Таким образом, ремонт локомотива — объективная необходимость, вызванная техническими причинами, и поэтому для восстановления работоспособности основных узлов и агрегатов локомотивов осуществляют плановый текущий ремонт локомотивов в объ126 емах ТР-1, ТР-1, ТР-2, ТР-2, ТРТР-3. 3. Перечень обязательных работ при текущем ремонте регламентируется Руководством по техническому обслуживанию и ремонту тепловозов (Правилами технического обслуживания и ремонта тепловозов) соответствующих серий. В каждом локомотивном ремонтном депо на основе перечня обязательных работ в зависимости от местных условий эксплуатации и технического состояния тепловозного парка устанавливают окончательный объем работ при текущем ремонте, утверждаемый начальником региональной дирекции по ремонту локомотивов. При текущем ремонте ТР-1 ТР-1 производят работы (комплексная ремонтная бригада под руководством мастера) в объеме технического обслуживания ТОТО-3 3 и дополнительно снимают для ремонта и очистки некоторые агрегаты, приборы, фильтры, производят контрольные реостатные испытания и регулировку датчиков теплоносителей в системах ДГ. ТР-1 ТР-1 выполняют, как правило, в локомотивных депо приписки локомотива. При текущем ремонте ТР-2 ТР-2 производят частичную разборку дизеля с демонтажом цилиндровых комплектов при необходимости (см. п. 4.1.11), снятием, ремонтом и регулировкой некоторых вспомогательных агрегатов, электрических аппаратов, осмотром и очисткой электрических машин, ревизией МОП и другие работы. Текущий ремонт ТРТР-2 2 выполняют в специализированных депо своей дороги. При текущем ремонте ТР-3 ТР-3 производят частичную разборку дизеля, выкатку тележек из-под тепловоза с последующей их разборкой и переформирование КМБ, полное освидетельствование КП, ремонт электрических машин, ремонт секций ВВР, ремонт аккумуляторной батареи и другие виды работ. ТРТР-3 3 выполняют в базовом ремонтном локомотивном депо своей или соседней железной дороги. Для восстановления ресурса локомотивов с заменой или восстановлением любых его частей осуществляют средний ремонт и для более полного восстановления ресурса осуществляют капитальные ремонты КРКР-1, 1, КРКР-2 2 в соответствии с распоряжением ОАО «РЖД» № 3 от 17.01.2005 г. Средний ремонт (СР) предназначен для восстановления эксплуатационных характеристик, исправности и ресурса локомотива путем ремонта или замены только изношенных или поврежденных деталей и агрегатов. При СР проверяют 127 состояние остальных составных частей с устранением обнаруженных неисправностей, отдельные составные части (узлы, агрегаты) подвергают модернизации. КР предназначен для восстановления исправности и полного или близкого к полному ресурса локомотива путем замены или восстановления всех его частей, включая базовые (для тепловозов — замена дизеля на более экономичную серию по программе КРП), с последующей регулировкой, полной заменой проводов и кабелей, а также модернизацией. Затраты на капитальный ремонт локомотива не превышают 30 % стоимости нового локомотива, а расход металла на его ремонт значительно ниже, чем на изготовление. Кроме того, ввиду неоднородности износа в эксплуатации узлов и агрегатов ТПС и достаточно высокой остаточной потребительской стоимости работоспособной части становится очевидной целесообразность восстановления ресурса локомотива за счет КР. СР и КР выполняют, как правило, на локомотиворемонтных заводах. Перечень обязательных работ при указанных видах ремонта регламентируется Руководством по среднему и капитальному ремонту тепловозов соответствующих серий. Примечания. 1. КРП — капитальный ремонт с продлением срока службы (для магистральных тепловозов сроком до 33 лет). 2. СР локомотивов может производиться в базовых ремонтных локомотивных депо, получивших лицензию на этот вид работы от Центральной дирекции по ремонту ТПС (ЦТР). В настоящее время получает развитие новая система текущих ремонтов локомотивов, когда система ППР должна уйти в прошлое. Новая система — Система текущих ремонтов локомотивов по фактическому состоянию деталей и узлов. При данной системе ремонта техническое состояние локомотива контролируют в сроки, установленные в нормативно-технической документации, а объем ремонта и момент его начала определяют по техническому состоянию локомотива. Ремонт по техническому состоянию предполагает определение объемов восстановления на основе результатов технического диагностирования (ТД) основного и вспомогательного оборудования локомотива, проводимого с установленной периодичностью. По результатам ТД определяют остаточный ресурс работоспособности локомотива. Если остаточный ресурс не удовлетворяет требованиям надежности и безопасности, то принимают решение о 128 замене или ремонте диагностируемого узла локомотива. Техническое диагностирование основывается на результатах отслеживания состояния основных узлов в конструкции локомотива с помощью бортовых (встроенных) систем ТД (МСУТ-Д), а также стационарных, переносных устройств контроля (на ТО-5д). ТО-5д). Система ремонта по фактическому состоянию предусматривает при изготовлении ТПС внедрение новых технических решений, которые обеспечат ее применение, т.е. выпуск новых локомотивов и модернизация локомотивов по программе МЛП на локомотиворемонтных заводах с установкой бортового компьютера с системой диагностики. Важно также создать банк данных о техническом состоянии практически всех ответственных узлов и деталей локомотивов приписного парка депо для соответствующей корректировки результатов диагностики. Преимущества данной системы заключается в адресности ремонта. Он выполняется только тогда, когда необходим по результатам диагностирования. Это позволяет существенно снизить затраты на техническое обслуживание и ремонт. Система обеспечивает возможность прогнозирования ресурса без разборки узлов и агрегатов, гарантированную надежность при повторном использовании деталей узлов и агрегатов, выработавших ресурс по другим элементам. Средние нормы периодичности ТО и ТР магистральных тепловозов с дизелями 5Д49 приведены в табл. 6. Таб Та б ли лица ца 6 Серии тепловоза Техническое обслуживание Текущий ремонт, тыс. км СР, тыс. км КР, тыс. км ТО-2, ТО-2, не более, ч ТО-3, ТО-3, тыс. км 2Т Э10в/ 10в/и, и, 2ТЭ116, 2ТЭ70 72 15 100 220 450 900 1600 ТЭП70, ТЭП70, ТЭП70БС ТЭП 70БС 48 15 100 200 400 800 1200 ТР-1 ТР1 ТРТР-2 2 ТРТР-3 3 Для успешного выполнения ТО, ТР дизеля Д49 в арсенале ремонтного депо (ТЧР) или иного ремонтного подразделения обязательно должны быть инструменты и приспособления завода-из129 готовителя данного дизеля. Перечень приспособлений приводится в приложении 1 (обязательное) Руководства 1А-9ДГ.62РЭ, 1А9ДГ ИСП.2-01.99РЭ, ИСП.2-01.99РЭ, 2А-9ДГ-02.94РЭ. Некоторые приспособления и инструменты многие депо могут изготовить сами, но лучший вариант — заказать весь комплект заводу-изготовителю ХК «Коломенский завод». 4.1. Рама, блок цилиндров и коренные подшипники При производстве текущих ремонтов может возникнуть необходимость смены как одиночного коренного подшипника (вкладыша), так и всех коренных рабочих вкладышей. В соответствии с перечнем работ по каждому виду текущего ремонта (ТР) заводаизготовителя смена нижних (рабочих) вкладышей должна производится на ТР-3. ТР-3. Практика эксплуатации дизелей 5Д49 на тепловозах 2ТЭ116, 2ТЭ70, ТЭП70, ТЭП70, 2ТЭ10МК доказывает, что при соблюдении установленных правил эксплуатации, технических обслуживаний и ремонта тепловозов, своевременной смены масел по заключению химлаборатории депо, сталебронзовые рабочие вкладыши после пробега тепловоза свыше 400 тыс. км. по своему состоянию пригодны к дальнейшей эксплуатации. В каждом отдельном случае при производстве ТРТР-3 3 для принятия решения о продлении эксплуатации дизеля без смены рабочих вкладышей необходимо руководствоваться следующим: а) давление масла в режиме х.х. (холостого хода) на «0» пози2; ции КМ при температуре масла 70—75 °С не менее 0,8 кгс/см б) поступление масла в процессе прокачки маслопрокачивающим насосом ко всем коренным и шатунным подшипникам, слив масла из тронков поршней; в) «суммарный» зазор на масло по каждому коренному подшипнику, который находится в пределах, указанных в приложении А; г) положительного заключения химической лаборатории по результатам спектрального анализа масла. При соблюдении перечисленных условий руководители ремонтного локомотивного депо должны согласовать свое решение с техническим отделом региональной дирекции по ремонту локомотивов. Если хотя бы одно из вышеперечисленных требований не соблюдено, рабочие коренные вкладыши заменить все, верхние заменить по браковочным признакам. 130 4.1.1. Разборка коренных подшипников при переукладке коленчатого вала При ремонте дизеля в депо переукладка КВ производится разборкой коренных подшипников через одну опору (стойку) без демонтажа блока дизеля и более качественно, если КВ отсоединить от вала ротора тягового генератора. Характерными причинами повреждений вкладышей, из-за которых они подлежат замене, это износы: усталостный, кавитационный, коррозионный, абразивный, а также ослабление посадки (потеря натяга). Чаще повреждениям подвержены рабочие (несущие) вкладыши, воспринимающие большие нагрузки. Усталостный износ антифрикционного слоя (гальванического покрытия и частично слоя свинцовистой бронзы) возникает обычно из-за нарушения технологии заливки анифрикционного слоя подшипника и от неправильного усилия затягивания гаек болтов подвесок коренных подшипников. Внешний вид усталостного износа выглядит как беспорядочно расположенные на поверхности трения раковины и трещины. Кавитационный износ антифрикционнго слоя вкладышей имеет вид губчатой сыпи и происходит из-за попадания воды в масляную систему дизеля (свыше 0,04 % от объема масла), а также в результате образования в масле мельчайших парогазовых пузырьков, разрушающих гальваническое покрытие. Коррозионный износ тыльной стороны вкладышей ( фретинг-коррозия) (см. п. 2.9) происходит из-за микроперемещений металла поверхностей при ослаблении или недостаточной затяжке гаек болтов подвесок, пластических деформаций торцов вкладышей и других нарушений их посадки. Главным следствием этого процесса является ослабление посадки, ведущее к провороту вкладышей, что, в свою очередь, влечет за собой задир шейки вала, полностью нарушает подачу смазки к поршню с последующим задиром поршня и зеркала цилиндровой втулки. Абразивный износ коренных (рабочих) вкладышей происходит из-за присутствия в масле механических частиц размером менее 10 мкм из-за неудовлетворительной работы системы фильтрации масла и воздуха и особенно полнопоточных масляных фильтров тонкой очистки. 131 При необходимости разборки всех подшипников нужно сначала разобрать подшипники нечетных коренных шеек, а после их сборки и крепления разобрать подшипники четных шеек, возможно и наоборот. Подготовительные работы к разборке подшипников выполнить в следующей последовательности: а) открепить гайки и снять с дизеля крышки смотровых люков картера; б) проверить щупом укладку КВ в блоке дизеля и зазоры на масло с подсоединенным генератором и установленными цилиндровыми комплектами. Для разборки нулевого (выносного) подшипника необходимо разобрать закрытие коленчатого вала. Разборку коренных подшипников произвести в следующей последовательности: а) открепить ключом болты, крепящие колпачки, снять колпачки и резиновые уплотнения с горизонтальных болтов крепления подвесок; б) ослабить крепления вертикальных болтов подвесок (на 2—3 нитки резьбы) с помощью ключа 4Д49.181.02 и приспособления 5Д49.181.11 спч или гайковертом ГГДТГГДТ-1105/65 1105/65 фирмы «ТРАНСАТОМ»; в) с помощью ключа Д49.181.144 спч открепить горизонтальные болты крепления подвесок; г) окончательно отвернуть гайки вертикальных болтов подвесок, вынуть болты. Примечание. Первоначальное ослабление крепления вертикальных болтов снимает деформацию отверстий в подвесках под горизонтальные болты, облегчает их разборку и исключает задир и вытягивания ниток резьбы; д) разобрать закрытие КВ (см. п. 4.1.24.1) и открепить гайки вертикальных болтов подвески выносного подшипника ключом 4Д49.181.1 спч (у данной подвески отсутствуют горизонтальные болты) или гайковертом ГГДТ-1105/65; ГГДТ-1105/65; е) установить приспособление для опускания подвески (масса подвески 39 кг), монтажным ломиком слегка ударить в торцовую часть подвески, опустить подвеску, вынуть рабочий вкладыш коренного подшипника для осмотра; ж) поочередно устанавливая в масляные отверстия коренных шеек КВ технологические штифты или приспособления Д49.181.33спч-1 или Д49.181.34спч-1, а для вкладышей выносной 132 опоры Д49.181.40спч-1 и, медленно вращая КВ валоповоротным механизмом, вывести верхние вкладыши из стоек блока. При этом придерживать каждый вкладыш от выпадания, вынуть его из блока. Подшипники, вынутые из картерной части блока, насухо протереть безворсовой технической салфеткой; з) разборку выносного подшипника удобнее производить с использованием ключа 4Д49.181.1спч. В случае снятия или замены вкладышей одного коренного подшипника после их установки, проверить укладку коленчатого вала, как указано в п. 4.1.4. 4.1.2. Осмотр После разборки коренного подшипника: а) осмотреть состояние поверхностей вкладышей и расточек постелей блока и подвесок. При наличии на поверхности пятен контактной коррозии (фретинг-коррозии) в виде выступающих бугорков зачистить их; б) осмотреть рабочую поверхность вкладышей. Допускаются к дальнейшей работе только верхние вкладыши, имеющие износ приработочного покрытия произвольной площади и очертания без проявления бронзы. При наличии на рабочей поверхности (рабочего или нерабочего вкладышей) глубоких рисок или износа приработочного покрытия до бронзы более 15 % вкладыш заменить. в) проверить у вкладышей: – размер вкладыша по стыку в свободном состоянии, который должен быть не более 238 и не менее 235,4 мм; (измерить штангенциркулем); – толщину вкладыша — 7,405, но не менее 7,3 мм; – величину выступания поверхности стыков ( натяг) 0,13— 0,11 мм на приспособлении. При этом диаметр приспособления +0,029 мм, а к вкладышу должна быть должен быть равным 235Н6 приложена равномерно распределенная нагрузка в пределах 15 000— 30 000 Н (1500—3000 кгс). Примечание. Английская буква Н (аш) используется для обозначения поля допусков и посадок в соединениях деталей с натягами или наименьшими зазорами, чаще всего в системе вал—отверстие. Поле допуска образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов (квалитет — характеристика точности изготовления изделия (детали), определяю- 133 щая значения допусков). В соответствии с этим правилом поле допуска в системе ЕСДП (единая система допусков и посадок) обозначают буквой основного отклонения и номером квалитета, например: для вала h6, для отверстия Н6. При несоответствии размерам, указанным в приложении А, вкладыш следует заменить. В случае проведения текущего ремонта с выемкой коленчатого вала необходимо: а) проверить прилегание фальшвала к расточкам стоек блока под коренные подшипники, прохождение щупа 0,05 мм между фальшвалом и стойками в вертикальной плоскости не допускается; б) при несоответствии указанных требований произвести сборку блока с подвесками и проверить расточки блока, при этом: – прохождение щупа 0,03 мм между фальшвалом и подвесками в вертикальной плоскости не допускается; – размер постели блока под коренные подшипники должен +0,06 6 мм; быть ∅235−0,0 0,03 0,0 3 в) проверить крепление упорных полуколец первого упорноопорного подшипника. При необходимости винты дотянуть и раскернить их в паз на головке винта; г) осмотреть состояние поверхностей контакта гаек и шайб крепления подвесок. При наличии следов задира детали заменить; д) осмотреть болты и гайки подвесок, горизонтальные болты для выявления забоин, срыва или вытягивания ниток резьбы. При наличии забоин зачистить их, при наличии срыва или вытягивания ниток резьбы детали заменить. 4.1.3. Сборка коренных подшипников Перед сборкой подшипника все его части и постель должны быть тщательно промыты и обдуты сухим чистым воздухом. Попадание даже мельчайших посторонних частиц между вкладышами и их постелями может быть причиной быстрого выхода подшипника из строя. Сборку коренных подшипников произвести в следующей последовательности: а) проверить отсутствие забоин на сопрягаемых поверхностях блока и подвесок и выступание штифта в подвеске от 2,5 до 3,5 мм; б) протереть вкладыши, шейку КВ и подвеску чистой безворсовой салфеткой. Если устанавливается новый подшипник, удалить консервирующее масло; 134 в) смазать дизельным маслом внутренние поверхности вкладышей и шейки КВ; г) руками, соблюдая осторожность, установить поочередно верхние (нерабочие) вкладыши на шейку КВ и далее с помощью технологического штифта или приспособлений Д49.181.33спч-1, или Д49.181.34спч-1 или Д49.181.40спч-1, удерживая вкладыши от падения, КВ вращать медленно, завести вкладыши в постели стоек (блока), снять приспособление; д) каждый нижний (рабочий) вкладыш устанавливается в следующем порядке: – смазать касторовым маслом (допускается дизельное масло) опорные поверхности и резьбу болтов, гаек и шайб; – установить в подвеску нижний вкладыш и вертикальные болты, подготовить шайбы и гайки; – с помощью приспособления поднять подвеску и установив шайбы, навернуть гайки на болты на пять-семь витков; е) снять все приспособления и навернуть гайки на болтах до замыкания стыка подвески с блоком усилием 20—25 кгс·м. Прохождение щупа 0,03 мм в стык между блоком и подвеской не допускается; ж) надеть на горизонтальные болты шайбы фаской в сторону опорной поверхности блока и завернуть их в подвеску, предварительно смазав резьбу болтов касторовым или дизельным маслом; з) затяжку гаек болтов подвесок и горизонтальных болтов произвести начиная со стороны ряда В (правая сторона), если это, к примеру, нечетные подшипники, в следующей последовательности: – гайку первого подшипника правого болта моментом 450—500 Н·м (45—50 кгс·м); – гайку первого подшипника левого болта (левая сторона) моментом 850—900 Н·м (85—90 кгс·м); – гайку первого болта с правой стороны дозатянуть моментом 850—900 Н·м; – правый верхний горизонтальный болт моментом 300— 350 Н·м (30—35 кгс·м); – левый верхний горизонтальный болт моментом 600—650 Н·м (60—65 кгс·м); – правый нижний горизонтальный болт моментом 300— 350 Н·м (30—35 кгс·м); – левый нижний горизонтальный болт моментом 600—650 Н·м (60—65 кгс·м); 135 – правые верхний и нижний горизонтальные болты моментом 600—650 Н·м (60—65 кгс·м). Это положение считать отправной точкой затяжки вертикальных и горизонтальных болтов крепления подвески. Проверить щупом замыкание горизонтальных и вертикальных стыков между блоком и подвесками, прилегание головок болтов к подвескам, шайб к гайкам и стойкам. Прохождение щупа 0,03 мм не допускается. Произвести окончательную затяжку, чередуя стороны ряда А и В блока в следующей последовательности: – горизонтальные болты на семь шлиц в два-три приема, чередуя болты одной подвески; – гайки вертикальных болтов на 14 шлиц в два-три приема, чередуя гайки одной подвески. Гайки болтов нулевой подвески на 8 шлиц в два-три приема. Таким же способом произвести крепеж подвески третьего, затем пятого подшипников и т.д.; и) установить на горизонтальные болты резиновые кольца, колпачки и закрепить их; к) проверить щупом укладку КВ в блоке, зазоры на масло, осевое перемещение вала и зазор между шейками вала и вкладышами в месте стыка (осевое перемещение вала 0,20—0,65 мм, не более 0,80 мм); л) установить в раму сетки и закрепить их; м) перед установкой цилиндровых комплектов произвести проверку качества крепления шпилек в блоке моментом 850—900 Н·м (85—90 кгс·м); н) установить крышки смотровых люков картера на блок и закрепить их. Затяжку гаек накладок крышек люков произвести в два приема конечным усилием 140—160 Н·м (14—16 кгс·м). Перед креплением накладок резьбу шпилек, гаек смазать дизельным маслом. Примечание. При замене деталей крепления подвески новыми гайки завернуть моментом 850—1000 Н·м (85—100 кгс·м) в два-три приема, чередуя гайки одной подвески, после чего отвернуть гайки и произвести их затяжку, как указано выше. 4.1.4. Проверка укладки коленчатого вала После сборки коренных подшипников обязательно проверить качество переукладки коленчатого вала. Проверяется плотность посадки вкладышей и качество их прилегания к постелям, зазоры на масло и в «усах», осевой разбег вала, провисание опор (подвесок). 136 Проверку укладки КВ можно проводить, как при подсоединенном генераторе и установленными в блок цилиндровыми комплектами, так и при отсоединенном генераторе и вынутыми из дизеля цилиндровыми комплектами. При подсоединенном генераторе и установленных в дизель цилиндровых комплектах проверку произвести следующим образом: а) плотность посадки вкладышей считается достаточной, если при обстукивании (деревянным молотком или металлическим молотком с омедненным бойком) нет отдачи в руку, и они не смещаются и, кроме того, щуп 0,03 мм не проходит в плоскости разъема вкладышей и корпуса подшипника и постели; б) периодически поворачивая КВ валоповоротным механизмом в удобное положение, замерить щупом по блочному (верхнему) вкладышу с обеих сторон (со стороны генератора и со стороны шахты холодильника) зазор на масло, у каждого коренного подшипника, который должен быть в пределах, указанных в приложении А; в) измерить щупом с обеих сторон подшипника прилегание (провисание) шейки КВ к нижнему (рабочему) вкладышу. Допускается прохождение щупа толщиной не более 0,05 мм под второй, третьей и четвертой коренными шейками. При этом суммарный зазор на масло по этим шейкам должен быть не менее 0,14 мм. Под остальные несмежные шейки допускается прохождение щупа толщиной не более 0,05 мм на глубину не более 10 мм. При отсоединенном генераторе и демонтированных из дизеля цилиндровых комплектах замерить зазоры на масло и прилегание шеек КВ к нижним вкладышам, как указано в б) и в). Допускается прохождение щупа толщиной не более 0,05 мм на глубину не более 10 мм под несмежные коренные шейки. При неудовлетворительной укладке КВ в коренных подшипниках произвести исправление укладки перезатяжкой болтов крепления подвесок или заменой вкладышей и далее повторить проверку укладки. Примечание. Суммарный зазор, это сумма зазоров между шейкой вала и верхним вкладышем, шейкой вала и нижним вкладышем, измеряемых щупом вдоль оси вала в вертикальной плоскости с двух сторон (со стороны генератора и со стороны привода насосов). За фактический зазор принимают полусумму величин этих зазоров. 137 4.1.5. Обслуживание крышек смотровых люков блок-картера Для разборки крышек необходимо расшплинтовать гайку и открепить ее. Снять пружину, вынуть болт, кольцо и тарелку клапана. Осмотреть каждую крышку, тарелку клапана и пружину – нет ли на них трещин. При наличии трещин деталь заменить. Уплотнительные кольца при нарушении их целостности или отсутствия выступания над уплотнительной поверхностью заменить новыми. Новые уплотнительные кольца приклеить силиконовым герметиком «Полисил» к крышкам с усилием от 15 до 100 Н (1,5—10 кгс). Новое кольцо, после установки в крышку, в свободном состоянии должно выступать над плоскостью сопряжения крышки — в пределах от 1,5 до 2,0 мм. Примечание. Инструкция по применению клея силиконового «Полисил» приведена в приложении 3 [1, 3], в приложении 2 [2]. Сборку люка произвести в следующей последовательности: а) установить на болт уплотнительное кольцо и тарелку клапана 30, после чего установить их в крышку люка; б) установить пружину и завернуть гайку, при этом размер между торцами пружин должен быть равным 58 мм. Гайку застопорить новым шплинтом; в) произвести испытание. Налить в крышку люка керосин. Течь керосина в стыках тарелки клапана, крышки люка, болта и тарелки клапана не допускается. Установить крышки люков и закрепить их. Затяжку гаек накладок крышек люков картера произвести в два приема моментом 140—160 Н·м (14—16 кгс·м). Перед затяжкой резьбу шпилек, гаек смазать дизельным маслом. 4.1.6. Снятие (демонтаж) блока цилиндров При капитальном (при необходимости при СР и ТРТР-3) 3) производится полная разборка ДГУ для освидетельствования деталей дизеля, ремонта или замены. Для выполнения этого условия необходимо демонтировать дизель-генератор с тепловоза. Снятие блока произвести в следующей последовательности: а) слить масло из маслосборника рамы; б) разобрать дизель так, чтобы на раме оставался только блок цилиндров с коленчатым валом, для этого демонтировать: возбудитель, стартер-генератор (для 1А-9ДГ-2 и 2А-9ДГ-02), затем снять тяговый генератор (тяговый агрегат); турбокомпрессор с воздуш138 ной захлопкой; вентилятор охлаждения ТГ; выхлопные коллекторы; привод распредвала и закрытие КВ; водомасляные теплообменники; маслоотделитель с трубопроводами системы вентиляции картера; охладитель наддувочного воздуха, кронштейн охладителя; кронштейн ТК; насосы масляные, водяные, ТН; привод насосов; цилиндровые комплекты; лоток с распределительным валом, со стороны ряда А дизеля трубу подвода масла к центробежным фильтрам и сами фильтры; открепить пеногасящие сетки в раме и снять их, снять сетки на маслозаборной трубе; в) отвернуть болты крепления блока к раме (36 шт.) и вынуть штифты (4 шт.); г) ввернуть отжимные болты в резьбовые отверстия лап блока, отжать блок от рамы; д) застопорить блок капроновым канатом и снять его с рамы, установить на кантователь (стапель) и закрепить; е) повернуть кантователь с блоком на 180° с коленчатым валом сверху; ж) расшить и снять коленчатый вал (см. п. 4.1.8). Примечание. Перед снятием узлов и деталей дизеля проверить наличие маркировки на сопрягаемых деталях, при отсутствии или неясности маркировки восстановить ее. 4.1.6.1. Очистка рамы и блока Для очистки рамы и блока дизеля применяется один из физико-химических способов очистки, основанный на использовании различных жидкостных сред и паст. Как показывает практика, самым эффективным и качественным способом очистки блока является струйный или душевой способ. Этот способ выгодно отличается от очистки другими способами (вываркой, принудительной циркуляцией раствора, очистка парами растворителя) тем, что химическое действие раствора сочетается с динамическим воздействием его струи. Кроме того, можно применять растворы меньшей концентрации. В состав моющего раствора входят разрушающие компоненты (щелочи, соли), пенообразующие и поверхностно-активные вещества (ПАВ) — жидкое стекло, сульфонал и др. эмульгаторы (силикат натрия, мыло), антиоксиданты (нитрит натрия, хромпик). Выпускаются они в виде порошков. Технологический процесс физико-химической очистки состоит из следующих операций: мой139 ки или очистки; ополаскивания и сушки. Для очистки и мойки блоков тепловозных дизелей (Д100, Д50, 14Д40, 11Д45, Д49, Д70) применяют моечные машины, среди которых выгодно отличается машина ММДММД-13Б. 13Б. По условиям размещения в моечной камере машины очистка и мойка блока и рамы осуществляются раздельно. Моечная камера — основная часть этой машины имеет систему принудительной вентиляции для отсоса паровоздушной смеси и сушки (горячим воздухом), два бака (для раствора и воды для ополаскивания) с паровым подогревом, а также душевую систему и трубопроводы. Раствор разогревается паровым змеевиком до температуры 80—90 °С. Очистка горячим раствором продолжается 15—20 мин, а затем в течение 5—7 мин блок ополаскивают горячей водой. Напор струй раствора и воды душевой системы из 290 сопел диаметром 5 мм на выходе достигает 10—12 м вод. ст. После ополаскивания блока производится процесс сушки горячим воздухом в течение 20—30 мин. После извлечения блока из моечной камеры машины необходимо все масляные каналы внутри блока продуть сухим сжатым воздухом и затем установить деревянные или резиновые пробки. После очистки рама осматривается на отсутствие трещин. Производится гидравлическое испытание рамы наливом масла в поддон рамы в течение 20 мин (см. приложение Б), автор советует такое испытание производить наливом керосина или воды. При наличии течи по трещине дефектное место разделать шлифовальной машинкой и произвести сварочные работы в соответствии с требованиями инструкции ЦТЦТ-336 336 «Инструкция по сварочным и наплавочным работам при ремонте ТПС и МВПС». Открепить и снять невозвратный клапан (см. п. 4.1.33.5). Масляные трубы поддизель2 ной рамы опрессовать водой давлением 1 МПа (10 кгс/см ) в течение 5 мин. При наличии течи, потения дефектные места заварить, вторично опрессовать и затем продуть сжатым воздухом. Проверить отклонение от плоскостности поверхности верхних листов рамы в месте установки блока, отклонение более 0,3 мм устранить механической обработкой. 4.1.6.2. Контроль состояния блока Очищенный блок установить на позицию неразрушающего контроля (как правило, это кантователь) и затем произвести визуаль140 ный осмотр с помощью оптических средств и в первую очередь отсутствие трещин в сварных швах соединений стальных листов блока, местах приварки перегородки ресивера и в районе картерных люков, в стойках блока, в верхних плитах опор цилиндровых втулок, в боковых и торцевых стенках и плите опоры лотка. Главный масляный канал блока опрессовать для выявления трещин. Масляные каналы в стойках блока повторно продуть сжатым воздухом 2). давлением 0,2—0,3 МПа (2—3 кгс/см Неразрушающий контроль сварных швов и соединений блока и последующие технические измерения геометрических параметров деталей блока и восстановительный ремонт их, произвести в соответствии с технико-технологической документацией завода-изготовителя. 4.1.6.3. Укладка коленча коленчатого того вала в блок цилиндров Блок с помощью подъемного устройства установить на кантователь на позиции сборки и закрепить. Перекантовать блок на 180° и зафиксировать в этом положении (постелями коренных подшипников вверх). Протереть чистыми салфетками постели стоек, подвески, подшипники и полукольца (упорные). Деревянные (резиновые) пробки из отверстий масляных каналов вынуть, еще раз продуть сжатым воздухом каналы блока. Масляный канал со стороны привода насосов закрыть заглушкой (пробкой). Установить и закрепить полукольца (упорные) винтами к первой стойке блока и подвеске. Прилегание вкладышей к постели всей поверхностью обеспечить подбором их в соответствии с градационном размером диаметров коренных шеек коленчатого вала и постановкой вкладышей с гарантированной величиной натяга. Тыльную сторону верхних канавочных вкладышей смазать дизельным маслом и установить в постели стоек блока по своим местам согласно маркировке. Смазать рабочую поверхность вкладышей дизельным маслом. Продуть сжатым воздухом масляные каналы коленчатого вала, протереть безворсовой салфеткой коренные шейки, зачалить и уложить КВ на подготовленные вкладыши в блок. Смазать коренные шейки КВ и затылки нижних рабочих (бесканавочных) вкладышей маслом, уложить вкладыши на каждую шейку. Поставить подвески по своим местам согласно маркировке, при этом проконтролировать совпадение отверстия с тыльной сторо141 ны рабочих вкладышей со штифтом в каждой подвеске. Крепление подвесок к стойкам блока произвести, как указано в п. 4.1.3. 4.1.7. Установка блока Установку блока на раму произвести в следующей последовательности: а) очистить опорные поверхности соединения блока и рамы; б) установить новые паронитовые прокладки. Перед установкой смазать прокладки с двух сторон герметиком. в) застопорить блок капроновым канатом и установить его с помощью подъемного устройства на раму; г) установить штифты на место. Перед затяжкой, резьбу болтов и опорную поверхность головок болтов смазать пастой ВНИИ НП-232. НП232. Расположение болтов и требование к затяжке приведены в табл. 7, 8. Таб Та б ли лица ца 7 Схема расположения болтов на виде сверху 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 ++++++++++++++++++ ++++++++++++++++++ 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 Таб Та б ли лица ца 8 Номер этапа Момент затяжки, Н·м (кгс·м) 1 100+20 (10+20) 9-10-27-28, 8-7-29-30, 11-12-26-25, 6-5-31-32, 13-14-24-23, 4-3-33-34, 15-16-22-23, 2-1-35-36, 17-18-20-19 2 400+20 (40+20) 28-27-10-9, 29-30-8-7, 26-25-11-12, 31-32-6-5, 24-23-13-14, 33-34-4-3, 22-21-15-16, 35-36-2-1, 20-19-17-18 Последовательность затяжки болтов 4.1.8. Вал коленчатый 4.1.8.1. Снятие вала Снятие (демонтаж) вала выполнить в следующей последовательности: 142 а) открепить подвески и снять их, проверить наличие маркировки, в случае неясности или отсутствия таковой нанести маркировку; б) застропить КВ капроновым канатом за третью и шестую шатунные шейки и, не допуская перекоса, снять его из блока; в) обернуть все шейки картоном и положить КВ третьей и шестой коренными шейками на подставки с мягкими подкладками. 4.1.8.2. Разборка вала и осмотр Последовательность выполнения операций: а) вывернуть болты; б) вынуть шлицевую втулку; в) вывернуть болты, вынуть заглушку и прокладку; г) расшплинтовать и открепить гайки, вынуть болты и снять шестерню; д) осмотреть кольцо на отсутствие дефектов и проверить качество затяжки болтов; е) очистить смазочные отверстия и промыть их осветительным керосином, протереть шатунные и коренные шейки насухо безворсовой салфеткой, продуть сжатым воздухом смазочные отверстия и осмотреть вал. При наличии забоин и грязевых рисок аккуратно зачистить их и заполировать мелкой шкуркой с маслом для сглаживания острых кромок; ж) при наличии прижогов коренной или шатунной шейки или забоин на шейках, коленчатый вал проверить методом цветной дефектоскопии. Наличие трещин любых размеров независимо от места их расположения не допускается. Допускается наличие на поверхности коренных и шатунных шеек вала до двух забоин общей 2 площадью 50 мм2 (при площади одной из забоин не более 25 мм и глубине не более 0,2 мм). Песчаные (грязевые) круговые риски глубиной до 0,2 мм в количестве до 10 шт. Острые края и кромки забоин закруглить и полировать. Риски заполировать; з) обмерить шейки вала в трех поясах каждую. Конусность, овальность, бочкообразность и седлообразность должны быть в пределах, указанных в приложении А. В случае износа коренных и шатунных шеек коленчатого вала при обмерах необходимо учитывать возможность обеспечения при сборке зазоров «на масло» по коренным подшипникам 0,14—0,36 мм, а по шатунным 0,14—0,35 мм (при установке новых или ремонтных вкладышей); 143 и) шестерню осмотреть и дефектоскопировать. На шестерне не допускаются следующие дефекты: трещины и изломы в зубьях и теле шестерни; коррозионные язвы на зубьях более 25 % поверхности; вмятины на поверхности зубьев более 30 % и глубиной более 0,4 мм; износ зубьев, создающий увеличенный боковой зазор более 0,60 мм; отколы зубьев более от торца длиной более 15 % зуба. При износе посадочные поверхности восстановить хромированием (см. гл. 4 [5]). Риски, забоины и вмятины на зубьях и посадочных поверхностях зачистить; к) болты шестерни и втулки шлицевой осмотреть, заменить при срыве ниток резьбы и граней головки болта под ключ, ослабления в посадке; ж) проверить крепление противовесов приспособлением 30Д.181.12спч. Порядок крепления противовесов указан в приложении Ш [1] и в приложении Р [2, 3]. 4.1.8.3. Сборка вала Последовательность выполнения операций: а) закрепить шестерню на кольце болтами. Болты призонные, гайки затянуть моментом 325 ± 30 Н·м (32,5 ± 3 кгс·м) и зашплинтовать новыми шплинтами. Проверить щупом прилегание шестерни к кольцу. Щуп толщиной 0,05 мм не должен проходить. Внимание! 1. При обмятии болтов или задире отверстий под них допускается увеличение диаметра отверстий до 22 мм. 2. При перестановке КВ с одного блока в другой необходимо переставить его с упорными полукольцами блока цилиндров, стоящими комплектно с этим валом; б) установить заглушку с новой прокладкой и закрепить болтами с шайбами. Болты затянуть моментом 25 ± 5 Н·м (2,5 ± 0, 5 кгс·м) и обвязать попарно проволокой; в) установить втулку при этом совместить риски на втулке и коленчатом валу, ввернуть болты, подложив под них пластины, затяжку болтов выполнить моментом 90 ± 10 Н·м (9 ± 1 кгс·м). Застопорить болты пластинами; г) полость испытать керосином на плотность давлением 1,5 ± 0,1 МПа (15 ± 1 кгс/см 2) в течение 15 мин. Течь через прокладку не допускается. 144 4.1.9. Антивибратор комбинированный 4.1.9.1. Снятие с фланца коленча коленчатого того вала Для замены и поворота втулок антивибратор необходимо снять с КВ и произвести полную разборку в следующей последовательности: а) снять трубопроводы и сборочные единицы, препятствующие снятию антивибратора; б) поворачивая КВ, установить антивибратор так, чтобы отверстие в ступице под рым-болт, расположенное на поверхности между маятниками, находилось вверху по вертикальной оси дизеля; в) ввернуть рым-болт и застопорить антивибратор подъемным устройством; г) отвернуть болты, снять замочные пластины и с помощью приспособления 11ШМС.11спч вынуть штифты. Разметить положение антивибратора относительно коленчатого вала; д) ввернуть болты М16 в два отверстия на фланце ступицы; е) сдвинуть антивибратор с посадочного бурта КВ и снять его. Внимание! При снятии антивибратора в сборе с демпфером, транспортировке и установке на ДГУ необходимо предохранять демпфер от ударов и других повреждений. Демпфер с повреждениями и следами жидкости в стыке устанавливать на ступицу антивибратора запрещается. 4.1.9.2. Снятие демпфера со ступицы антивибратора антивибратора С помощью пенькового каната положить антивибратор в горизонтальное положение демпфером вверх. Укладывать антивибратор за рым-болт не разрешается ввиду возможной поломки рыма: а) отвернуть болты и гайки; б) ввернуть рым-болты М12 в отверстия на корпусе демпфера и подметив взаимное положение демпфера и антивибратора, снять демпфер с посадочного бурта ступицы антивибратора и уложить его на деревянную подставку. 4.1.9.3. Разборка антивибратора При разборке антивибратора проверить маркировку маятников, крышек и пальцев. При отсутствии маркировки нанести ее. Разборку произвести в следующей последовательности: 145 а) открепить и снять крышки с одной стороны ступицы; б) вынуть пальцы и снять со ступицы маятники; в) открепить и снять крышки с другой стороны ступицы. 4.1.9.4. Осмотр антивибра антивибратора тора Промыть и очистить все детали антивибратора. Осмотреть втулки, пальцы, маятники, ступицу и крышки. Произвести визуально с помощью лупы контроль деталей, нет ли на них дефектов, трещин. При наличии трещин детали заменить, а незначительные забоины и сколы кромок на втулках и пальцах, выходящие на цилиндрическую поверхность не более 1 мм, зачистить. Очаги контактной коррозии на пальцах и крышках зачистить. Обмерить диаметры пальцев по трем поясам и диаметры втулок ступицы и маятников в месте пятна контакта и на расстоянии 5—10 мм от этого пятна. Пальцы, имеющие концентрический износ более 0,1 мм, заменить. Втулки с износом 0,07 мм и более, определенным как разность размеров диаметров, замеренных в месте пятна контакта и на его границе, выпрессовать и, повернув их на 120° от прежнего положения, запрессовать вновь. При перезапрессовке втулок проверить натяг их посадки соответственно в ступице или маятнике. Натяг втулок должен быть от 0,07 до 0,10 мм (см. приложение А). Натяг проверять по максимальному диаметру отверстия и минимальному диаметру втулки. Если натяг не обеспечивается, втулки заменить. Для обеспечения натяга наружный диаметр новой втулки можно прошлифовать. Запрессовку втулок произвести за счет разности температур сопрягаемых деталей: охлаждением втулок в жидком азоте или равномерным подогревом маятников до температуры не выше 200 °С, а ступицы не выше 150 °С. 4.1.9.5. Осмотр демпфера Произвести отбор пробы силиконовой жидкости из демпфера и проверить в условиях химической лаборатории депо (завода) ее состояние по инструкции (см. приложение Я в руководстве 2А-9ДГ-02.94РЭ, 1А-9ДГ.62РЭ, 1А-9ДГ-2.99РЭ). При несоответствии требованиям указанной инструкции демпфер подлежит замене или ремонту по специальной технологии в условиях специализированного производства. В этом случае произвести упаковку 146 демпфера, исключающую механические повреждения при транспортировке. 4.1.9.6. Сборка антивибратора Перед сборкой проверить чистоту каналов для масла в ступице, отсутствие забоин и заусенцев на посадочных поверхностях антивибратора, демпфера и коленчатого вала. Сборку антивибратора произвести в следующей последовательности: а) установить крышки с одной стороны ступицы антивибратора и закрепить их болтами. Головки болтов обвязать проволокой попарно; б) установить на ступицу маятники и пальцы; в) установить крышки с другой стороны ступицы и закрепить их болтами, головки которых обвязать проволокой попарно. Детали антивибратора перед сборкой смазать дизельным маслом. Сборку произвести согласно маркировке. 4.1.9.7. Установка демпфера Установку демпфера на ступице антивибратора произвести в следующей последовательности: а) установить демпфер на посадочный бурт ступицы по метке; б) затянуть болты и гайки моментом 220 ± 20 Н·м (22 ± 2 кгс·м) равномерно по взаимно перпендикулярным осям; в) болты и гайки попарно обвязать проволокой. 4.1.9.8. Установка комбинированного антивибратора на КВ дизеля Установку антивибратора на коленчатый вал произвести в следующей последовательности: а) при помощи пенькового каната установить антивибратор в вертикальное положение. Ввернуть в отверстие ступицы рым-болт, застопорить подъемным устройством и установить по метке антивибратор на фланец КВ. При этом проверить наличие резинового кольца на бурте КВ; б) установить по маркировке штифты с натягом 0,01—0,02 мм, замочные пластины и затянуть болты моментом 600 ± 30 Н·м (60 ± 3 кгс·м) равномерно по взаимно перпендикулярным осям; в) обвязать проволокой болты. 147 4.1.10. Муфта соединительная 4.1.10.1. Разборка В случае демонтажа главного генератора произвести разборку муфты в следующей последовательности: а) расшплинтовать, отвернуть гайки и выпрессовать болты так, чтобы часть стержня каждого болта (болты призонные) вышла только из ведомого диска (из пакета пластинчатых колец болты не выпрессовать), перед отвертыванием гаек проверить наличие маркировки на гайках и болтах и в случае отсутствия маркировки нанести ее; б) демонтировать (снять) генератор совместно с ведомым диском; в) при необходимости снятия ведущего диска снять контровочную проволоку, отвернуть гайки, выпрессовать болты, снять замочные пластины, выпрессовать приспособлением 21М.6.3спч штифты крепления ведущего диска к коленчатому валу и снять ведущий диск в сборе с набором колец. 4.1.10.2. Сборка му муфты фты Перед сборкой обязательно проверить: а) крепление ведущего диска к фланцу коленчатого вала моментом 1000 + 50 Н·м (100 + 5 кгс·м); б) крепление набора пластинчатых колец к ведущему диску моментом 1800 + 50 Н·м (180 + 5 кгс·м). Допускается дозатяжка болтов до ¼ грани гайки при установке шплинтов; в) биение поверхности хвостовика ведущего диска относительно оси коленчатого вала, которое допускается не более 0,10 мм (контроль выполняется с помощью индикатора часового типа с кронштейном); г) крепление ведомого диска к валу ротора (якоря) главного генератора моментом 1000 + 50 Н·м (100 + 5 кгс·м). Допускается дозатяжка болтов до ¼ грани гайки при установке шплинтов. Сборку муфты произвести в следующей последовательности: а) смазать стержни, резьбу болтов и резьбу гаек дизельным маслом; б) установить главный генератор на поддизельную раму совместно с ведомым диском, совместить риски на ведомом диске и комплекте колец, поставить болты в отверстия ведомого диска; 148 в) навернуть гайки на болты согласно маркировке на гайках и болтах и завернуть их предварительно. 4.1.10.3. Центровка главного генера генератора тора Для центровки генератора ввернуть болты в резьбовые отверстия лап генератора. Центровку (проверку соосности коленчатого вала с валом ротора-якоря генератора) произвести в следующей последовательности: а) перемещая статор генератора, установить зазоры между полюсами ротора и статором (для 2А-9ДГ-02 и 1А-9ДГ-2) или зазоры между якорем и полюсами станины генератора (для 1А-9ДГ-3), при этом разность между максимальным и минимальным зазорами допускается не более 0,5 мм. Установить размер между крышкой сферического подшипника вала ротора (якоря) генератора и кольцевым углублением вала, равным 4 ± 2 мм. Примечание. Указанные зазоры проверять набором щупов 5Д49.181.12спч, ширина которых не более 8 мм и длина 500 мм. Проверку выполнить по всей длине полюса; б) установить приспособление 3Д43.181.4спч с индикатором на гайку болта крепления пакета колец к ведущему диску, максимально приближенного к первому кривошипу КВ и проверить центровку оси якоря — ротора генератора относительно оси КВ, для чего произвести запись четырех показаний (два по вертикали и два по горизонтали) индикатора через 90° при медленном вращении коленчатого вала. Разность показаний прибора по вертикали или горизонтали есть величина излома осей коленчатого вала и якоря генератора, эта величина допускается не более 0,18 мм/м. Соосность КВ с валом якоря генератора регулируется изменением толщины прокладок под лапами генератора; в) после предварительной центровки генератора гайки болтов крепления пакета дисков к ведомому диску затянуть в последовательности 7-3-1-5-9, болты затянуть в последовательности 4-8-10-6-2 моментом 1800 + 50 Н·м (180 + 5 кгс·м) и зашплинтовать их. Допускается дозатяжка гаек до ¼ грани гайки при установке шплинтов; г) затянуть болты крепления генератора к раме в несколько приемов моментом 1200 + 50 Н·м (120 + 5 кгс·м). Для ДГУ 1А9ДГ-3 допускается дозатяжка гайки на ¼ грани гайки при установке шплинта. 149 Внимание! Допускается прохождение щупа толщиной не более 0,15 мм на длине не более 40 мм (вдоль рамы) и на глубину не более 25 мм между прокладками и рамой, между прокладками и лапой генератора; д) проверить зазоры между полюсами ротора и статора генератора (между полюсами станины и якоря) щупом [см. а)] при этом разность между максимальным и минимальным зазорами допускается не более 0,5 мм; е) проверить угловое смещение оси ротора-якоря генератора относительно оси коленчатого вала, которое допускается не более 0,18 мм/м; ж) проверить радиальное биение поверхности ведомого диска относительно оси КВ, которое не должно быть более 0,15 мм; з) проверить размер между крышкой подшипника вала ротораякоря и кольцевым углублением вала, который должен быть равен 4 ± 2 мм. Если эти требования не выполнены, центровку генератора произвести вновь. В заключительной части выполнения центровки установить контрольные штифты, для ДГУ 1А-9ДГ-03 зашплинтовать гайки болтов. Если производилось снятие дисков муфты, установку их производить в следующей последовательности: а) установить ведомый диск на фланец вала якоря генератора, совместить отверстия в диске и фланце вала генератора согласно маркировке, поставить болты с натягом 0,01—0,02 мм, затянуть гайки болтов моментом 1000 + 50 Н·м (100 + 5 кгс·м) и зашплинтовать их. Допускается дозатяжка гаек до ¼ грани при установке шплинтов; б) установить ведущий диск муфты в сборе с набором колец на фланец коленчатого вала. Совместить отверстия в диске и фланце КВ согласно маркировке. Поставить штифты с натягом 0,01—0,02 мм. Поставить замочные пластины и болты. Болты затянуть моментом 1000 + 50 Н·м (100 + 5 кгс·м). Завернуть гайки. Болты и гайки обвязать стальной отожженной проволокой. В случае установки новой муфты: а) установить ведущий диск в сборе с набором пластинчатых колец на КВ дизеля, закрепить его технологическими болтами и проверить биение поверхности В хвостовика относительно оси вращения КВ. Биение допускается не более 0,10 мм. 150 При необходимости, совмещая отверстия под штифты в ведущем диске и фланце КВ, отверстия можно развернуть. При этом увеличение диаметра отверстий под штифты допускается до размера не более 35 мм. Установить замочные пластины и болты. Болты затянуть моментом 1000 + 50 Н·м (100 + 5 кгс·м). Завернуть гайки. Болты и гайки необходимо обвязать стальной отожженной проволокой и установить направляющее кольцо на хвостовик ведущего диска; б) установить ведомый диск муфты на фланец вала генератора, разровнять зазор в отверстиях между фланцем вала ротора-якоря генератора и комплекта дисков. Закрепить ведомый диск технологическими болтами, при необходимости развернуть отверстия совместно в диске и фланце вала генератора, установить болты с натягом 0,01—0,02 мм, затянуть моментом 1000 + 50 Н·м (100 + 5 кгс·м) и зашплинтовать их. Допускается дозатяжка болтов (гаек) до ¼ грани гайки при установке шплинтов. Проверить наличие маркировки болтов, гаек и отверстий под них. При неясности маркировки или ее отсутствии нанести маркировку. Внимание! Увеличение диаметра отверстий под болты допускается до размера не более 35 мм; в) обязательно проверить радиальное биение поверхности ведомого диска относительно оси вращения КВ. Биение допускается не более 0,15 мм. 4.1.11. Комплект цилиндровый Цилиндровый комплект представляет собой в сборе цилиндровую втулку, поршень с шатуном, крышку цилиндра. Все это вместе снимается с дизеля комплектно (в сборе) и также устанавливается в сборе, и поэтому в практике ремонта дизелей Д49 утвердился термин «цилиндровый комплект». При производстве плановых ТРТР-2 2 и демонтаже всех цилиндровых комплектов необходимо проверить наличие маркировки (разметки) на шатунах и цилиндровых втулках номера цилиндра и стороны блока, на тронке поршня относительно втулки цилиндра, при отсутствии или неясности разметки нанести ее. Руководство по техническому обслуживанию и текущему ремонту тепловозов 2ТЭ10МК, 2ТЭ116, ТЭП ТЭП70 70 при производстве ТРТР-2 2 предписывает демонтировать из блока дизеля цилиндровые комплекты для разборки, осмотра, дефектации и ремонта деталей ком151 плекта. Практика эксплуатации тепловозов с дизелями 5Д49 доказывает, что, соблюдая требования эксплуатации дизелей, выполнения ТО в установленные сроки, цилиндровые комплекты находятся в работоспособном состоянии и могут эксплуатироваться до ТР-3, ТР-3, и это в первую очередь дизели при производстве ТРТР-2, 2, ТР-1 ТР-1 после завода постройки или КР. Ниже дан перечень условий, при наличии которых цилиндровые комплекты могут не выниматься из блока: – давление сжатия по каждому цилиндру не менее 0,25 МПа (25 кгс/см 2); – отсутствие течи воды по контрольным отверстиям блока, между цилиндровыми крышками и блоком при опрессовке водой 2) главного контура водяной давлением 0,3—0,4 МПа (3—4 кгс/см системы; – положительное заключение химической лаборатории по содержанию воды в моторном масле; – качественное состояние зеркала цилиндровых втулок (см. п. 4.1.12.1); – герметичность камеры сжатия каждого цилиндра опрессов2 кой сжатым воздухом давлением не менее 0,5 МПа (5 кгс/см ) в течение 30 с; – поступление масла к шатунным шейкам и слив масла из тронков поршней при прокачке маслопрокачивающим насосом. В этом случае руководители ремонтного предприятия должны уточнить объем работ с техническим отделом региональной Дирекции по ремонту ТПС. 4.1.11.1. Выемка комплекта с прицепным шатуном Выемку комплекта с прицепным шатуном из блока дизеля произвести в следующей последовательности: а) слить охлаждающую жидкость из системы дизеля; б) разобрать и снять трубы, препятствующие выемке комплекта; в) открепить и снять индикаторный кран, форсунку и ТНВД; г) открепить и снять крышку закрытия крышки (крышку клапанной коробки); д) снять штанги; е) открепить патрубок от лотка, закрытие от крышки цилиндра (клапанную коробку от крышки цилиндра), снять рычаги привода клапанов и клапанную коробку совместно с патрубком; 152 ж) открепить выпускной коллектор у снимаемого комплекта, предварительно перед этим ослабив затяжку болтов выпускного коллектора у соседних комплектов; и) ключом Д49.181.157спч-02 ослабить затяжку винтов на кольцах уплотнения цилиндровой крышки с ресивером; к) ключом Д49.181.75-1-02 или гайковертом гидравлическим ГГДТ-1105/65 ГГДТ1105/65 ослабить затяжку болтов прицепного шатуна; л) установить поршень прицепного шатуна в ВМТ; м) ввернуть в нижнее резьбовое отверстие цилиндровой втулки приспособление для удержания поршня с шатуном во втулке цилиндра; н) окончательно отвернуть болты прицепного шатуна и снять проставочные втулки. Внимание! При демонтаже болтов с проставочными втулками необходимо поддерживать стержень шатуна во избежание его удара о втулку цилиндра; о) ключом Д49.181.22спч за два приема, чередуя гайки крепления цилиндровой крышки к блоку, отвернуть их; п) закрепить приспособление на цилиндровой крышке, поднять комплект из блока и доставить его в дизель-агрегатный (заготовительный) цех ремонтного подразделения, для предотвращения сползания рубашки с втулки до транспортировки комплекта необходимо ввернуть монтажный болт в резьбовое отверстие в нижней части цилиндровой втулки; р) после выемки комплекта проверить затяжку шпилек в блоке, при наличии ослабления произвести затяжку моментом 850—900 Н·м (85—90 кгс·м). Произвести обмеры опорных поясов блока, которые должны соответствовать допустимым размерам, указанным в приложении А. 4.1.11.2. Выемка комплекта с главным шатуном шатуном Выемку (демонтаж) комплекта из блока произвести в следующей последовательности: а) в случае, если не вынут комплект прицепного шатуна, выполнить работы, указанные в а)—к) п. 4.1.11.1; б) окончательно отвернуть болты прицепного шатуна и снять проставочные втулки; 153 в) установить поршень вынимаемого комплекта в ВМТ, при этом, если не вынут комплект с прицепным шатуном, необходимо удерживать и отвести в сторону стержень прицепного шатуна; г) ввернуть в нижнее резьбовое отверстие цилиндровой втулки приспособление для удержания поршня с шатуном во втулке цилиндра. Внимание! До отсоединения крышки нижней головки шатуна от стержня коленчатый вал не вращать; д) с помощью приспособления Д49.181.162спч и ключа-трещотки Д49.181.137спч или гайковертом гидравлическим ГГДТ-1105/65 ГГДТ-1105/65 равномерно через два шлица отвернуть болты крепления крышки нижней головки, поддерживая при этом крышку шатуна с нижним вкладышем. Снять болты и вынуть крышку нижней головки шатуна совместно с вкладышем и резиновым уплотнительным кольцом из картерной части блока; е) поддерживая стержень главного шатуна и верхний вкладыш, плавно поворачивая КВ, отвести шатунную шейку от шатуна и снять верхний вкладыш; ж) выполнить работы, указанные в о)—р) п. 4.1.11.1. Внимание! После выемки комплекта с главным шатуном шатунную шейку КВ обернуть картоном или брезентовой лентой. 4.1.11.3. Разборка комплекта Разборку выполнить на слесарном столе или на специализированном стенде-кантователе. Работы по разборке выполнить в следующей последовательности: а) снять приспособление для удержания поршня с шатуном, вывернуть монтажный болт из нижнего пояса втулки цилиндра и вынуть поршень с шатуном из втулки цилиндра; б) щипцами С311.15.74спч снять стопорные кольца поршневого пальца. Вынуть поршневой палец и отделить шатун от поршня. Внимание! Поршневой палец выбивать запрещается. При необходимости поршень нагреть до 80—100 °С; в) у вынутого из дизеля цилиндрового комплекта с главным шатуном снять из проушины палец прицепного шатуна; г) ключом 6Д49.181.5спч отвернуть гайки крепления втулки к крышке и отделить втулку от крышки. Снять прокладку уплотнения газового стыка. 154 4.1.12. Втулка Втулка цилиндра 4.1.12.1. Осмотр При производстве плановых ТОТО-3, 3, ТРТР-1, 1, ТРТР-2, 2, когда цилиндровые комплекты не вынимаются из блока дизеля, необходимо через смотровые люки блок-картера при неработающем дизеле с помощью осветительных приборов осмотреть втулки цилиндров. При осмотре рабочей поверхности втулки поршень должен находиться в ВМТ. При осмотрах обратить особое внимание на состояние зеркала рабочей поверхности каждой втулки. Скопление рисок с вырывом металла по их краям, натиры и задиры, наличие коррозии не допускаются. 4.1.12.2. Разборка Разборку втулки произвести в следующей последовательности: а) снять уплотнительные кольца, спрессовать рубашку со втулки; б) снять с рубашки четыре уплотнительных кольца и прокладки; в) при необходимости выпрессовать втулки и вывернуть из втулки цилиндра шпильки крепления к крышке цилиндра. 4.1.12.3. Ремонт Цилиндровые втулки очистить от нагара, промыть дизельным топливом, протереть насухо чистой ветошью. Допускается для промывки использовать водный раствор поверхностно-активных веществ (ПАВ). Информация о них имеется в химико-технической дорожной лаборатории или лаборатории ремонтного депо. Во всех случаях, когда рубашка спрессована со втулки, наружную поверхность втулки и внутреннюю поверхность рубашки очистить от отложений и промыть выше рекомендованным способом. Не допускается для дальнейшей работы втулка, имеющая на рабочей поверхности (на зеркале) задиры или глубокие риски на длине хода поршня (на длине рабочего объема цилиндра), а также кавитационно-коррозионные повреждения наружной поверхности глубиной более 6 мм. Примечание. Кавитационно-коррозионные повреждения — это образование в жидкости пузырьков или каверн, заполненных газом, паром или их смесью. Заполняя область с более высоким давлением, кавитационный пузырек захлопывается, излучая при этом ударную волну. Кавитация разрушает поверх- 155 ность металлических сосудов, цилиндров, т.е. тех деталей, которые соприкасаются с циркулирующей жидкостью под давлением с перепадом температуры. Не допускается к дальнейшей работе рубашка, имеющая трещины любого размера и расположения, а также кавитационно-коррозионные повреждения на внутренней поверхности глубиной более 2,5 мм, а на участках до 30 мм от обоих торцов глубиной более 1 мм. Обмерить втулки по внутреннему диаметру и наружным опорным поясам. При несоответствии размеров величинам, указанным в приложении А, втулки заменить. В случае замены поршня или шатуна необходимо проверить, нет ли уступа от износа в районе остановки первого компрессионного кольца. Уступ более 0,1 мм или фаски шириной до 2 мм и глубиной до 0,2 мм зачистить мелким наждачным или алмазным камнем. Зачистку произвести поперек оси втулки. 4.1.12.4. Сборка Сборку втулки произвести в следующей последовательности: а) установить на рубашку новые резиновые кольца (четыре кольца) не допуская их скручивания; б) используя клей ГЭНГЭН-150 150 (В) (эластомер) или клей-герметик типа «Локтайт 518» или клей-герметик типа «Стопор 101», «Стопор 106» смазать сопрягаемые поверхности рубашки и цилиндровой втулки, верхние уплотнительные кольца, но прежде сопрягаемые поверхности обезжирить ацетоном или уайт-спиритом, высушить в течении 15 мин. Клей-герметик, выдавливая его из тюбика, равномерно распределять при помощи шпателя и кисти; в) приспособлением Д49.181.57спч-02 напрессовать рубашку на втулку цилиндра; г) если вынимались переливные втулки, перед постановкой подобрать новые втулки так, чтобы при установке обеспечить натяг 0,023—0,07 мм. Используя клей, любой из перечисленных выше, смазать посадочную поверхность втулок, паронитовых прокладок с обеих сторон, надеть прокладки на втулки; д) если из втулки цилиндра вывертывались шпильки, перед их постановкой обезжирить резьбовую часть шпилек и отверстия во втулке, затем смазать обезжиренные поверхности одним из выше названных клеев. Ввернуть шпильки во втулку и затянуть их моментом 100 ± 20 Н·м (10 ± 2 кгс·м), при этом шпильку с центровочным буртом ввернуть со стороны скоса. 156 4.1.13. Крышка цилиндра 4.1.13.1. Разборка крышки цилиндра Для разборки необходимо снять с дизеля и разобрать цилиндровый комплект, хотя при необходимости допускается снимать крышку цилиндра без выемки комплекта. Порядок снятия и разборки комплекта указан в п. 4.1.11. Крышку закрепить на кантователе и далее произвести разборку в следующей последовательности. Следует извлечь клапаны из крышки, для этого необходимо: а) снять стопорное кольцо у каждого клапана с помощью съемника стопорных колец 30Д.181.42спч, после чего снять колпачок; б) установить приспособление Д49.181.15спч и, сжимая пружины клапанов, вынуть сухари, снять приспособление. Тарелку, пружины и нижнюю тарелку. Вынуть клапаны из крышки; в) вынуть резиновые кольца из направляющих втулок. 4.1.13.2. Осмотр крышки При обнаружении стука в клапанном механизме какой-либо цилиндровой крышки, дизель немедленно остановить, открепить и снять крышку закрытия (крышку клапанной коробки) и проверить: а) состояние пружин клапанов. При поломке пружин допускается снимать цилиндровую крышку без демонтажа всего комплекта; б) крепление осей рычагов. При ослаблении крепления осей завернуть гайки; в) фиксацию штанг и зазоры в гидротолкателях. Порядок установки штанг и регулировки зазоров указан в г) п. 4.1.21. Осмотреть крышку цилиндра и проверить, нет ли трещин на днище (чаще трещины находятся в перемычках между гнездами клапанов), в отверстиях подвода охлаждающей жидкости в крышку цилиндра, в отверстиях под шпильки крепления к втулке цилиндра и к блоку. Огневую поверхность днища очистить от нагара, отполировать и проверить методом дефектоскопии на наличие (отсутствие) трещин. Внутренние полости промыть моющим раствором в составе воды, фосфорной кислоты и хромового ангидрида. Порядок приготовления моющего раствора и процесс удаления отложений (накипи) из внутренних полостей крышек подробно изложен в приложении И Руководства по эксплуатации 1А-9ДГ.62РЭ, 2А-9ДГ-02.94РЭ и в приложении Р Руководства 1А-9ДГ-2.99РЭ. 157 Проверить на плотность водяную полость крышки водой дав2) в течение пяти минут, течь лением не менее 1,3 МПа (13 кгс/см воды и потение крышки не допускаются. При обнаружении трещин крышку заменить. Если вода просачивается по технологической конической пробке, произвести чеканку пробки. В случае неудовлетворительного результата устранения течи воды по пробке, пробку высверлить и заменить новой, после чего вновь опрессовать крышку водой. Проверить осевой ход седла выпускного клапана, который должен быть в пределах 0,16—0,60 мм. Если осевое перемещение больше нормы (браковочный размер 0,70 мм), дообработать ремонтное седло по месту, заменить седло или заменить крышку. Если осевой ход в пределах нормы, осмотреть фаски седел. Вмятины на фаске седла, имеющие площадь, занимающую больше половины ширины фаски, исправить приспособлением Д49.181.72спч (вращающаяся шарошка). 4.1.13.3. Выемка седла из крышки цилиндра и установка ремонтного седла Этот технологический процесс выполнить в следующей последовательности: а) установить крышку на станок и резцом срезать верхнюю часть седла до появления стопорного кольца; б) сжать стопорное кольцо и вынуть его. Вынуть также оставшуюся в крышке часть седла; в) очистить, промыть гнездо крышки и проверить, нет ли там трещин. При наличии трещин (трещины) крышку заменить; г) если нет трещин, произвести обработку опорной поверхности гнезда под седло; д) замерить глубину гнезда и изготовить новое седло с учетом обеспечения осевого перемещения в пределах допуска, указанного в п. 4.1.13.2; е) притереть новое седло к гнезду крышки цилиндра и проверить по краске прилегание седла, которое должно быть не менее 75 % поверхности. Проверить зазор между гнездом крышки и седлом, величина зазора должна быть в пределах 0,24—0,32 мм; ж) установить стопорное кольцо в паз седла и, сжимая стопорное кольцо, установить седло со стопорным кольцом в гнездо крышки. 158 Внимание! При установке стопорного кольца его большая фаска (1//45°) должна находиться со стороны опорной поверхности седла; и) проверить перемещение седла в гнезде. Седло должно вращаться легко и без заклинивания. Величина осевого перемещения должна быть, как указано в п. 4.1.13.2. После исправления фасок седла, а также после проверки направляющей втулки клапана и самого клапана необходимо притереть фаски клапана и седла. При обнаружении на фасках гнезда под впускные клапаны забоин и вмятин исправить их необходимо зенковкой и после проверки направляющей втулки клапана и самого клапана притереть фаски клапана и гнезда крышки цилиндра. Притирку клапанов производить при помощи приспособления Д42.181.8спч-1 карборундовым порошком средней зернистости, смешанным с дизельным маслом, с последующей заменой на мелкозернистый. Технология выполнения притирки клапанов: а) нанести шлифовальную смесь на поверхность рабочей части конуса седла, не следует брать ее слишком много; б) притирку начинать легким постукиванием клапана об седло; в) чтобы избежать образования круговых рисок на притирочных фасках, одновременно с постукиванием клапан небольшим усилием поворачивать на 1/3—1/2 оборота в разные стороны. В процессе притирки клапан периодически приподнимать над седлом. При отрыве клапана шлифовальная смесь всасывается к середине притираемой поверхности, а при опускании смесь отжимается. Работу продолжать до тех пор, пока притирочный след не станет матовым и полностью исчезнут неровности. Притирочный поясок должен быть сплошным и располагаться на нижней части фаски седла клапана и самого клапана (со стороны большего диаметра). Ширина пояска должна быть не менее 2 мм. При этом утопание выпускного клапана в седло должно быть не свыше 2,5 мм, впускного в гнездо клапана не свыше 4,0 мм. Для повышения производительности труда необходимо для выполнения притирочных работ использовать пневматический или электрический инструмент вращательного действия с реверсивным ходом. Внимание! Во избежание задира фаски седла притирку выполнять, не прилагая к клапану больших усилий. Простым и надежным способом контроля правильности геометрической формы, соосности клапана и его седла, а также качества 159 притирки деталей является проверка на карандашных рисках, нанесенных мягким карандашом на фаску седла в количестве восемь— десять поперечных рисок через равные промежутки. Вставленный клапан в гнездо (седло) необходимо провернуть с небольшим нажимом на четверть оборота. Если клапан притерт хорошо, то риски сотрутся. Качество притирочной работы можно также проверить на «керосин», в течение 10 мин пропуск керосина через клапан не допускается. 4.1.13.4. Осмотр направляющих вту втулок лок Направляющие втулки клапанов промыть и осмотреть. В случае обнаружения трещин или износа более (зазор между направляющей втулки и стержнем клапана, выполненный на расстоянии 30 мм от нижнего торца втулки) 0,65 мм для впускного клапана и 0,75 мм для выпускного (см. приложение А). Втулки в этом случае выпрессовать с помощью гидравлического пресса или легким постукиванием через оправку и заменить новыми. Нужно знать следующее, что чрезмерный зазор (более указанного выше) вызывает радиальное смещение клапана при его посадке на седло, т.е. способствует перекосу клапана, что ведет к пропуску газов и неравномерному охлаждению тарелки клапана. Запрессовку втулок производить за счет разности температур втулки и крышки цилиндра. Допускается запрессовка на прессе с обеспечением зазора 0,2—0,4 мм между буртом втулки и крышкой цилиндра. 4.1.13.5. Осмотр клапанов После извлечения клапанов из крышки цилиндра (порядок удаления клапанов указан в п. 4.1.13.1) их необходимо очистить от нагара, промыть в дизельном топливе (керосине) и осмотреть. В случае обнаружения трещин, выкрашивания, задиров на стержне клапана, износа и биения более указанных в приложении А клапан заменить. Тарелки клапанов, особенно выпускных, под действием высокой температуры отработавших газов коробятся, обгорают, притирочные фаски покрываются раковинами. Этому способствует также плохая притирка клапанов к седлам, ослабление пружин клапана (просадка). Наличие трещин на клапанах проверить методом цветной дефектоскопии. Клапаны, имеющие биение 160 фаски 0,16—0,20 мм, необходимо исправить точением или шлифованием до биения 0,0—0,10 мм. Перед исправлением тщательно очистить центровые отверстия. В случае обнаружения больших повреждений на фасках клапанов фаски проточить. Допускается исправление фасок шлифовкой. Шлифовку в этом случае производить с минимальной подачей. Полного удаления вмятин не требуется. Достаточно будет, если вмятины диаметром не более 2 мм располагаются на меньшем 1/3 части фаски, со стороны диаметре фаски клапана. При этом на большего диаметра фаски, вмятины не допускаются. Внимание! Большой ошибкой будет устранение мелких повреждений фаски клапана станочной обработкой, так как снятие верхнего наклепанного слоя заметно сокращает срок службы клапана и крышки. После восстановления фасок на днище крышки, седлах и клапанах клапаны притереть по соответствующим гнездам крышки цилиндра (технология притирочных работ изложена в п. 4.1.13.2). При всех видах текущих ремонтов утопание клапанов в крышках цилиндров не должно превышать величины, указанной в приложении А. 4.1.13.6. Осмотр других деталей крышки Осмотр других деталей крышки проводить в следующей последовательности: а) у пружин проверить цельность витков, сломанные пружины или пружины, имеющие натиры витков, заменить; б) произвести обмеры высоты пружин в свободном состоянии с помощью линейки с угольником или штангенциркуля, браковочная высота для наружной пружины менее 114 мм, для внутренней менее 86 мм; в) измерить отклонение оси каждой пружины от перпендикуляра к торцовой плоскости, которое должно быть не более 1 мм; г) оси рычагов осмотреть и обмерить. Оси, имеющие задиры, отполировать и обмерить. Зазор на масло между осью и втулкой рычага должен быть 0,050—0,35 мм, браковочный более 0,40 мм, в этом случае ось заменить; д) осмотреть вильчатые рычаги и обмерить отверстия втулок. Если зазор на масло больше указанного выше (см. приложение А), а также имеют место задир отверстия втулки, втулку заменить и в этом случае просверлить в ней отверстие для прохода масла. 161 е) кольца уплотнительные заменить. Внимание! При установке осей рычагов и стальных втулок произвести покрытие рабочих поверхностей осей пастой ВНИИ НП-232, НП232, заменитель — солидол марок Ж или С. Перед нанесением пасты (солидола) поверхность осей, втулок обезжирить уайтспиритом, ацетоном или растворителем 646 и протереть насухо салфеткой. Подробная информация по применению пасты ВНИИ НП-232 НП232 изложена в приложении У Руководства 1А-9ДГ.62РЭ, 2А-9ДГ-02.94РЭ, в приложении 1 Руководства 1А-9ДГ-2.99РЭ. 4.1.13.7. Сборка крышки цилиндра Процесс сборки слагается из комплектования деталей и собственно сборки. При комплектовании деталей необходимо помнить, что детали, устанавливаемые вместо изъятых, имели бы допуски на посадку и размеры в пределах норм (по рабочим чертежам), при этом детали, ранее работавшие вместе, особенно пару клапан — направляющая втулка сохранить в той же комплектности. Сборку крышки произвести в следующей последовательности: а) установить в направляющие втулки клапанов новые резиновые кольца; б) смазать моторным маслом стержни клапанов и отверстия направляющих втулок; в) установить в соответствии с маркировкой клапаны в направляющие втулки, нижние тарелки, пружины, верхние тарелки; г) сжать приспособлением пружины, установить сухари. Внимание! 1. В целях исключения защемления витков пружин их необходимо устанавливать так, чтобы они были навиты в разные стороны. 2. Установка непарных по маркировке половин сухарей не допускается; д) установить колпачки на стержни клапанов и при помощи приспособления 30Д.181.47спч установить стопорные кольца; е) проверить величину и легкость хода каждого клапана — заклинивание не допускается. После всех произведенных работ считать, что крышка готова к сочленению с цилиндровой втулкой. Порядок сборки крышки со втулкой указан в п. 4.1.18. 162 4.1.13.8. Разборка гидротолкателя В процессе демонтажа цилиндровых комплектов снятые гидротолкатели должны быть доставлены в дизель-агрегатный (заготовительный) цех ТЧР для разборки, осмотра и замены изношенных деталей. Для разборки необходимо: а) вынуть шплинт и снять колпачок; б) вынуть стопорное кольцо, толкатель, пружины (2 шт.), упор и шарик; в) все детали промыть дизельным топливом или уайт-спиритом, протереть насухо, осмотреть. Внимание! При разборке нескольких гидротолкателей необходимо помнить, что втулки и толкатели не взаимозаменяемы (они прецизионны). 4.1.13.9. Испытание и сборка гидротолкателей Для испытания установить шарик во втулку, заполнить втулку керосином и поставить толкатель. Установить гидротолкатель в приспособление Д49.181.60спч, нажать на толкатель усилием 100 Н (10 кгс), при этом толкатель должен опуститься на 5 мм в течение 3—8 с. Проверку произвести трижды и время принять среднее арифметическое. Просачивание керосина через шариковый клапан не допускается. В случае неудовлетворительной плотности гидротолкателя заменить его новым. Для сборки гидротолкателя установить во втулку шарик, упор, пружины и толкатель. Нажать на толкатель и установить стопорное кольцо. Установить колпачок на толкатель и застопорить его шплинтом. Концы шплинта отогнуть. 4.1.14. Кран индикаторный 4.1.14.1. Разборка Разборку крана произвести в следующей последовательности: а) отогнуть стопорную шайбу. Отвернуть штуцер вместе со шпинделем; б) вывернуть шпиндель из штуцера. 163 4.1.14.2. Ремонт и сборка Все детали крана промыть, очистить, продуть сжатым воздухом каналы внутри корпуса, осмотреть. В случае пропуска газов через уплотняющий конус колпачка шпинделя шпиндель заменить. Сборку крана произвести в следующей последовательности: а) смазать резьбу шпинделя и штуцера графитом серебристым кристаллическим, разведенным в воде в соотношении 2:1 или смазкой графитовой УСсА; б) завернуть шпиндель в штуцер; в) установить на штуцер замочную пластину и прокладку, завернуть штуцер в корпус; г) проверить ход шпинделя, который должен быть в пределах 3,8 ± 1 мм. При несоответствии указанным пределам хода, отрегулировать его прокладкой; д) застопорить штуцер стопорной шайбой. 4.1.14.3. Установка крана на крышку цилиндра Кран устанавливать, когда цилиндровый комплект установлен в блок дизеля и закреплен. Установить отожженную медную прокладку в гнездо крышки цилиндра. Установить индикаторный кран и завернуть гайку динамометрическим ключом моментом 160—180 Н·м (16—18 кгс·м). 4.1.15. Механизм шатунный Порядок выемки из блока дизеля и разборки шатунов указан в п. 4.1.11.3. После разборки шатунов: а) главные (прицепные) шатуны помыть в моечной машине или вручную, насухо протереть, продуть сжатым воздухом масляные каналы в стержнях и головках шатунов, крышках главных шатунов, поршневых и шатунных пальцах. Тщательно осмотреть поверхности стержней главного и прицепного шатунов на отсутствие трещин. Поверхность постели нижней головки и проушины под палец прицепного шатуна проверить цветной дефектоскопией; б) внимательно осмотреть и проверить магнитным дефектоскопом шатунные болты, пальцы прицепного сочленения, поршневые пальцы. Поперечные риски на стержне и галтелях болтов, трещины, повреждения резьбы, забоины на поверхностях болтов и паль164 цев не допускаются. Эту проверку допускается производить цветной дефектоскопией; в) резьбовую часть болтов прицепного шатуна и внутреннюю резьбу пальца прицепного шатуна проверить с помощью калибров. При обнаружении трещин или дефектов резьбы деталь заменить. При наличии трещин в стержне главного шатуна заменить его вместе с крышкой. После проверки деталей на магнитном дефектоскопе необходимо произвести их размагничивание; г) при ослаблении посадки втулки верхней головки шатуна или втулки под прицепной палец втулки заменить; д) произвести обмеры зазоров на «масло» между втулкой верхней головки шатуна и поршневым пальцем ( 0,072—0,38 мм, не более 0,40 мм), втулкой в проушинах главного шатуна и пальцем прицепного шатуна (0,06—0,35 мм, не более 0,40 мм). При увеличении зазоров больше указанных заменить изношенную деталь. В случае износа пальца необходимо заменить палец и втулку, в случае износа втулки заменить только втулку. Порядок замены втулок прицепного сочленения и верхних головок шатунов подробно указан в приложении 4 Руководства 1А-9ДГ-2.99РЭ, 2А-9ДГ-02.94РЭ, приложении 3 Руководства 1А-9ДГ.62РЭ; е) осмотреть опорную поверхность нижней головки прицепного шатуна. Имеющиеся на поверхности пятна контактной коррозии зачистить; ж) осмотреть поверхности постели нижней головки, крышки шатуна. Имеющиеся пятна контактной коррозии зачистить; и) осмотреть рабочие поверхности вкладышей. При наличии более двух рисок шириной более 1 мм, глубиной более 0,3 мм вкладыш заменить. Вкладыши также подлежат замене в случае наличия прижогов, очагов разрушения бронзы или износа гальванического покрытия до бронзы на рабочей поверхности; к) проверить размер по стыку в свободном состоянии (202,3— 205,0 мм, браковочный менее 202,2 мм), и величину выступания поверхностей стыков (величину натяга) вкладышей (0,12— 0,16 мм, браковочный менее 0,07 мм). Для проверки величины натяга вкладышей в ремонтном подразделении должно быть приспособление с диаметром 202+0,029 мм, а к вкладышу должна быть приложена равномерно распределенная нагрузка от 15 до 30 кН (15 000—30 000 кгс). При несоответствии указанным размерам 165 вкладыш заменить. Допускается производить замену только верхнего или только нижнего вкладыша. При замене вкладыша величина суммарного натяга (верхнего и нижнего должна быть 0,24— 0,32 мм, браковочный размер менее 0,18 более 0,32 мм) в соответствии с приложением А; л) с помощью щупа проверить прямолинейность образующей затылка вкладыша в плоскости, перпендикулярной плоскости разъема («корсетность» вкладышей), которая должна быть не более 0,05 мм; м) зачистить имеющиеся участки контактного наклепа или местного наплыва металла на поверхностях сопряжения стержня и вкладыша, на зубцах стыка. Примечания. 1. Натяг, мм, измеренный в приспособлении завода-изготовителя, указан на боковой поверхности вкладыша. Натяг определяет плотность посадки вкладыша в постели и следовательно способность всего подшипника удерживаться от проворота за счет штифтов и за счет натяга и в этом случае сохраняется способность вкладышей отводить тепло от подшипника в постель. 2. Отклонение от круглости прямолинейности образующей затылка вкладышей (коренных и шатунных), так называемая корсетность, — очень серьезный дефект, ведущий к задиру подшипника с последующим повреждением шейки КВ. При «корсетной» форме, это когда вкладыши в постелях сплющены (деформированы) по поверхности стыков в сторону шейки КВ, уменьшается контактное давление в средней (нижней) части вкладыша на постель и тем самым ухудшается отвод тепла в постель. Основными причинами «корсетности» являются деформированность вкладышей (их стыки сведены внутрь) или большой суммарный натяг. Для устранения «корсетности» в случае деформированности вкладышей нужно стыки вкладышей развести на оправке нанесением легких ударов по тыльной части вкладыша резиновым или деревянным молотком. Диаметр оправки должен быть на 15—20 мм больше внутреннего диаметра вкладыша. Большой суммарный натяг устраняется торцеванием одного или двух вкладышей одного подшипника. 4.1.16. Поршень 4.1.16.1. Осмотр В эксплуатации работа деталей ШПГ происходит в условиях больших термических и механических нагрузок. На ТО-3, ТО-3, ТР осмотреть стопорение гаек на шпильках и состояние рабочей поверхности тронка через смотровые люки блок-картера при положении поршня в НМТ. Трещины, сколы, натиры, риски и сползание антифрикционного покрытия не допускаются. При каждом осмотре поршней необходимо прокачать дизель маслом 166 и проверить поступление масла к втулке верхней головки шатуна и пальцу поршня, а также слив масла из каналов тронка поршня, слив должен быть непрерывным и равномерным. В случае отсутствия слива масла необходимо демонтировать цилиндровый комплект для последующей разборки и промывки охлаждающей полости головки поршня с обязательной продувкой сжатым воздухом. 4.1.16.2. Разборка Разборку произвести в следующей последовательности: а) замаркировать положение компрессионных и маслосъемных колец в ручьях поршня и приспособлением Д49.181.17спч снять кольца; б) расшплинтовать гайки, отвернуть гайки крепления головки к тронку и снять проставочные втулки. Замаркировать взаимное положение головки и тронка. Отсоединить головку от тронка и снять уплотнительное кольцо; в) вынуть из тронка стакан и пружину; г) при необходимости вывернуть шпильки. 4.1.16.3. Ремонт Наиболее распространенными повреждениями поршней являются термические трещины и прогар головки поршня, износ и отслаивание полуды тронковой части поршня, износ ручьев под кольца, и в этом случае наблюдается насосное действие поршневых колец, сопровождаемое повышенным расходом масла, трещины у ручьев поршней, ослабление или обрыв шпилек крепления головки поршня к тронковой части, ослабление посадки и износ втулок под поршневой палец. Примечание. Насосное действие поршневых колец обусловлено тем, что кольцо, имея зазор в ручье поршня по высоте более необходимого при работе поршня, попеременно прижимается то к низу, то к верху ручья (канавки). При этом масло периодически перекачивается от одной канавки к другой в сторону камеры сжатия. С одной стороны, такое насосное действие колец благоприятствует работе ЦПГ, так как обеспечивает подачу масла к верхнему поясу цилиндровой втулки, но с другой — приводит к увеличению расхода масла и повышенному нагарообразованию и дымности выхлопа. Дефекты поршневых колец — износ, излом, пригорание (залегание) и потеря упругости. Дефекты поршневых пальцев — износ (овальность, конусность), трещины, задиры. 167 Ремонт начинать с удаления нагара с головки поршня и поршневых колец. Очистить внутренние полости охлаждения головки поршня от отложений способом, указанным в приложении К Руководства 1А-9ДГ.62РЭ, 2А-9ДГ-02.94РЭ, в приложении С Руководства 1А-9ДГ-2.99РЭ. Хорошие результаты дает очистка от нагара головки поршня косточковой крошкой (мелкораздробленной скорлупой плодовых косточек). Струя воздуха под давлением 0,4—0,5 МПа (4—5 кгс/см2) подает косточковую крошку из бункера по трубопроводу через сопло на очищаемую поверхность детали. Крошка с силой ударяется о поверхность головки поршня и удаляет с нее нагар. Благодаря небольшой твердости крошка при ударе деформируется, не вызывая повреждения поверхности детали. Промыть все детали дизельным топливом (керосином), протереть их насухо. Осмотреть все детали и убедиться в отсутствии повреждений. Детали, имеющие трещины, сколы, задиры рабочей поверхности, а также браковочные размеры заменить. В случае наличия указанных дефектов на головке или тронке поршня поршень заменить новым. В этом случае необходимо выполнить обязательное условие, указанное в е) п. 4.1.16.4. Замену шпилек выполнить в соответствии с указаниями по сборке поршня. Острые кромки и небольшие натиры на рабочей поверхности головки и тронка зачистить в направлении, перпендикулярном оси тронка. На опорной поверхности тронка, сопрягаемой с головкой поршня, при наличии кольцевых наплывов алюминия удалить их шабрением. При наличии скола хрома на газоплотных (компрессионных) кольцах или его полного износа в районе замков, а также задира поверхности кольца заменить новыми. Определить величину хорды у замка в свободном состоянии (брак менее 20 мм) и величину зазора в замке в калибре, соответствующем диаметру новой цилиндровой втулке или с помощью приспособления Д49.181.108, которые должны соответствовать нормативным размерам. При износе антифрикционного покрытия тронка АСП более 50—60 % площади любой из двух рабочих сторон с полной сработкой микрошероховатости от дробеструйной обработки восстановить покрытие, как указано в приложении М Руководства 1А-9ДГ.62РЭ, 2А-9ДГ-02.94РЭ, в приложении Ц Руководства 1А-9ДГ-2.99РЭ. 168 Примечание. Отсутствие уклона у минутного кольца не является браковочным признаком. Внимание! 1. Всегда нужно помнить, что заменить поршень в сборе новым более выгодно экономически, нежели считать, что замена какой-то детали более предпочтительна. 2. Категорически запрещается промывать тронки поршней горячей водой в моечной машине. 4.1.16.4. Сборка Сборку произвести по маркировке в следующей последовательности: а) если производилась замена шпилек или вывертывание их, то перед ввертыванием обезжирить их посадочную резьбовую часть и резьбовые отверстия в головках, смазать обезжиренные места эпоксидным клеем на основе смол ЭДЭД-16, 16, ЭД-20 ЭД-20 (приложение Е Руководства 1А-9ДГ.62РЭ, 2А-9ДГ-02.94РЭ; приложение Н Руководства 1А-9ДГ-2.99РЭ), ввернуть шпильки в головку поршня и затянуть моментом 7—10 кгс·м; б) установить новое уплотнительное кольцо на тронк и смазать кольцо моторным маслом; в) соединить тронк с головкой, совмещая буквы ВП на верхнем торце головки с буквами ВП на нижнем торце тронка. Установить на шпильки проставочные втулки, смазать резьбу моторным маслом и ввернуть гайки; г) затяжку гаек произвести равномерно в перекрестном порядке за три—четыре приема динамометрическим ключом моментом 13 кгс·м и далее до совпадения отверстий в шпильках с прорезями гаек, но не более 16 кгс·м; д) застопорить гайки и шпильки шплинтами; е) если в процессе ремонта цилиндрового комплекта был заменен поршень, то вновь устанавливаемый поршень без колец с сочлененным шатуном (главным или прицепным) необходимо протянуть по всей рабочей длине цилиндровой втулки и произвести замеры по трем поясам. Можно также для определения зазора между поршнем и втулкой цилиндра замерить диаметр Д на высоте 87 мм от нижнего торца тронка (рис. 19). Величина разности замеров наименьшего диаметра втулки и наибольшего диаметра направляющей части поршня указана в приложении А. Но лучший метод проверки наличия зазора между ци169 87 Д Рис. 19. Схема замеров поршня для определения зазоров между поршнем и втулкой цилиндра линдровой втулкой и поршнем — это так называемая прикидка, когда вновь устанавливаемый поршень без колец с сочлененным шатуном необходимо опустить в свою цилиндровую втулку и выполнить замеры между втулкой и поршнем в трех поясах при положении поршня в НМТ, в среднем и в ВМТ. Разница в замерах не должна быть более 0,1 мм, а зазоры между поршнем и втулкой соответствовать размерам от 0,30 до 0,80 мм; ж) приспособлением Д49.181.17спч установить компрессионные и маслосъемные кольца, после чего проверить: – чтобы риска в замке и маркировка «верх» компрессионного «минутного» кольца была установлена в сторону камеры сгорания; – перемещение поршневых колец в ручьях поршня было свободным без защемления; – утопание колец в ручьях поршня. Выступание колец из ручьев (канавок) не допускается; – зазоры между поршневыми кольцами и канавками. При замере зазоров у компрессионных колец с односторонней трапецией они должны быть плотно прижаты к поверхности Д (см. рис. 4); и) установить в тронк пружину и стакан. 170 4.1.17. Сборка поршня с шатуном Перед сборкой продуть сухим сжатым воздухом масляный канал в стержне и верхней головке шатуна, в крышке нижней головки главного шатуна, сливные каналы тронка. Сборку произвести в следующей последовательности: а) проверить прилегание стакана к верхней головке шатуна по краске. Прилегание должно быть не менее 80 % площади; б) установить поршень головкой (днищем) вниз и проверить прохождение пальца в отверстия бобышек тронка. При необходимости разрешается нагреть тронк в районе бобышек до температуры 353—373 К (80—100 °С); в) завести шатун в поршень. Установить поршневой палец и стопорные кольца. Внимание! 1. Разность масс механизма шатунного (главного и прицепного) и двух поршней в сборе одного комплекта от других, установленных на шатунные шейки КВ, допускается не более 500 г. 2. Во избежание ударов головки поршня о клапаны сборку поршня с шатуном произвести так, чтобы широкие перемычки (4,5—5,0 мм) у выемок под выпускные клапаны в головке поршня были направлены в сторону маркировки на стержне шатуна. 4.1.18. Сборка крышки с втулкой втулкой цилиндра Сборку крышки с втулкой цилиндра произвести в следующей последовательности: а) после осмотра и ремонта готовую к сборке цилиндровую втулку установить на кантователь (рабочий стол) в вертикальное положение шпильками вверх; б) смазать моторным (дизельным) маслом новые резиновые прокладки на переливные втулки и установить их (12 шт.); в) осмотреть крышку цилиндра, проверить чистоту внутренних полостей, отсутствие забоин в местах уплотнения газового стыка и прилегание к блоку цилиндров; г) установить новую омедненную прокладку уплотнения газового стыка на бурт крышки цилиндра и установить крышку на втулку цилиндра. Внимание! Крышку цилиндра установить так, чтобы впускные клапаны располагались со стороны скоса Е (см. рис. 2) на нижнем бурте цилиндровой втулки; 171 д) поставить шайбы на шпильки. Смазать моторным маслом сферические поверхности шайб и гаек, резьбу гаек и шпилек. Ввернуть гайки до контакта с поверхностью крышки цилиндра. Внимание! На шпильку с буртом со стороны лотка установить резиновое уплотнительное кольцо и колпачковую (глухую) гайку. Затяжку гаек производить равномерно в три приема динамометрическим ключом Д49.181.47спч в следующей последовательности (см. рис. 2): – моментом 150 ± 20 Н·м (15 ± 2 кгс·м) в порядке 1-4-2-5-6-3; – моментом 300 ± 20 Н·м (30 ± 2 кгс·м) в порядке 6-3-5-2-4-1; – моментом 400 ± 20 Н·м (40 ± 2 кгс·м) в порядке 2-5-3-6-1-4; Затем в порядке 1-2-3-4-5-6 моментом 400 ± 20 Н·м (40 ± 2 кгс·м) проверить затяжку всех гаек; е) перевернуть крышку совместно с втулкой и произвести обмер рабочей поверхности втулки на расстоянии 360 мм от нижнего торца втулки, при этом овальность «зеркала» втулки (полуразность диаметров) не должна превышать 0,10 мм; ж) проверить на герметичность водяную полость втулки совместно с цилиндровой крышкой водяным давлением 1,2 ± 0,05 МПа (12 ± 0,5 кгс/см 2) в течение 5 мин. Течь и потение не допускаются. Если в процессе ремонта цилиндрового комплекта были заменены или цилиндровая втулка или цилиндровая крышка, то после выполнения работ по сборке втулки с крышкой до установки поршня с шатуном необходимо установить крышку совместно с втулкой в блок цилиндров и затянуть гайки шпилек крепления крышки цилиндра к блоку, до «отправной точки» затяжки, как указано в л) п. 4.1.19 с целью проверки прилегания крышки к блоку. В месте прохождения блочных шпилек крепления цилиндрового комплекта к блоку щуп толщиной 0,03 мм не должен проходить. Допускается на расстоянии 30 мм от продольной и поперечной осей крышки прохождение щупа толщиной до 0,05 мм. Внимание! Для обеспечения этих требований крышку необходимо пришабрить по горизонтальной плите блока цилиндров; и) открепить и вынуть крышку цилиндра с втулкой из блока, установить их в вертикальное положение вверх, и с этого момента пара цилиндровая крышка — втулка цилиндра готовы для установки поршня с шатуном (на поршне во всех ручьях установлены правильно кольца). 172 4.1.19. Сборка комплекта с главным шатуном Сборку комплекта с главным шатуном и установку его на дизель произвести в следующей последовательности: а) проверить чистоту втулки и крышки. Смазать рабочую поверхность втулки, поршень и поршневые кольца моторным чистым маслом. Установить приспособление 4Д49.181.14спч-1 на втулку цилиндра. Расположить поршневые кольца так, чтобы замки были смещены на 180° друг относительно друга. Обжать приспособлением Д49.181.140спч маслосъемное кольцо с экспандером (чтобы не сломать кольцо) и опускать поршень с шатуном во втулку цилиндра до упора в приспособление Д49.181.14спч-1. Снять приспособление Д49.181.140спч и продолжать опускание поршня до упора. Маркировка ВП, нанесенная на верхнем торце головки и внизу тронка поршня, должна быть направлена в сторону косого среза нижнего торца втулки, т.е. в сторону лотка; б) ввернуть в нижнее резьбовое отверстие втулки технологический болт для удержания поршня с шатуном; в) установить кольцо с обечайкой и резиновыми кольцами, а также резиновое кольцо на трубу слива масла из цилиндровой крышки в блок; г) повернуть КВ в положение, удобное для установки шатуна на шейку КВ и затяжки шатунных болтов; д) освободить шатунную шейку от упаковочного картона или брезентового чехла, еще раз внимательно осмотреть шейку, состояние вкладышей, пальца прицепного шатуна, после чего смазать их моторным маслом, кроме наружной (затылочной) поверхности вкладышей; е) поставить палец прицепного шатуна в проушину главного шатуна, при этом отверстие в пальце и масляный канал нижней головки шатуна для прохода масла в стержень прицепного шатуна важно; должны быть совмещены. Это очень важно; ж) смазать моторным маслом уплотнительные кольца на рубашке и втулке и аккуратно опустить цилиндровый комплект в блок. Насухо протереть постель верхнего бесканавочного вкладыша головки шатуна, установить вкладыш. Поддерживая нижнюю головку шатуна и вкладыш, подвести шатунную шейку КВ к головке стержня и окончательно опустить шатун с вкладышем на шейку вала. Вывернуть монтажный болт из нижнего пояса втулки цилиндра; 173 и) смазать пастой ВНИИ НПНП-232 232 или солидолом марок Ж или С резьбу гаек и шатунных болтов, а также опорные поверхности гаек и болтов. Поставить новое резиновое кольцо уплотнения масляного канала шатуна, подвести снизу крышку шатуна с нижним канавочным вкладышем и соединить стержень шатуна с крышкой шатунными болтами. При правильной установке болтов со стороны стержня болты вставляются в отверстия крышки головками снизу (гайки со стороны стержня), а с противоположной стороны — головками сверху (гайки со стороны крышки) (см. рис. 16). Во избежание взаимного осевого смещения крышки и стержня главного шатуна перед затяжкой болтов выровнять указанные детали, прижав стержень и крышку одновременно к опорному бурту щеки коленчатого вала и одновременно следить за совпадением зубцов крышки с впадинами головки шатуна. Произвести затяжку шатунных болтов, используя приспособление, которым отвинчивали болты или гайковерт ГГДТГГДТ-1105/65, 1105/65, в следующей последовательности: – оба болта со стороны ряда цилиндров А моментом 150 ± ± 10 Н·м (15 ± 1 кгс·м); – оба болта со стороны ряда цилиндров В моментом 300 ± ± 10 Н·м (30 ± 1 кгс·м) – оба болта со стороны ряда цилиндров А моментом 300 ± ± 10 Н·м (30 ± 1 кгс·м). Это положение условно называется «отправной точкой». Проверить прилегание опорных поверхностей болтов и гаек к соответствующим поверхностям стержня и крышки. Щуп толщиной 0,03 мм не должен проходить между сопрягаемыми поверхностями. Окончательную затяжку произвести от «отправной точки» на 10 шлиц в перекрестном порядке в два приема. Произвести замеры удлинения болтов, используя приспособление Д42.181.161спч-01 с индикатором часового типа. Удлинение должно составлять от 0,5 до 0,65 мм; к) проверить осевое перемещение шатуна на шейке КВ (от 0,40 мм, и не более 1,2 мм), зазор на масло по нижнему вкладышу (0,14—0,35 мм); л) выровнить крышку цилиндра относительно патрубка выпускного коллектора. Смазать резьбу болтов крепления выхлопного патрубка к крышке пастой ВНИИ НПНП-232 232 или солидолом марок 174 Ж или С и установить уплотнительную прокладку между фланцем патрубка и крышкой, установить пружинные шайбы на стержни болтов, завернуть болты на свободный ход резьбы. Допускается перекос плоскости прилегания крышки относительно выхлопного патрубка не более 0,15 мм и утопание крышки относительно двух соседних крышек не более 0,45 мм с учетом перекоса при незакрепленном коллекторе. В случае демонтажа всех комплектов и последующей их установки выравнивание их должно производиться по проверочной линейке с допускаемым перекосом по каждой крышке не более 0,15 мм и утопанием отдельных крышек до 0,45 мм с учетом перекоса; Крепление комплекта к блоку дизеля производится после предварительного соединения патрубка выхлопного коллектора с крышкой цилиндра. Для крепления необходимо смазать сферические поверхности гаек и шайб, а также резьбу гаек и шпилек крепления комплекта касторовым маслом и завернуть гайки в перекрестном порядке моментом 500—550 Н·м (50—55 кгс·м). Это положение считать отправной точкой. Окончательно завернуть болты крепления выхлопного патрубка к крышке цилиндра в два приема усилием 70 Н·м (7 кгс·м) и 150 ± 10Н·м (15 ± 1 кгс·м). От отправной точки плавно без рывков далее завертывать гайки крепления комплектов к блоку за 3—4 приема в перекрестном порядке на 24—25 шлиц, т.е. за один прием 5—6 шлицев, не более! Ключом Д49.181.157спч-02 затянуть винты 35 (рис. 9) на обечайках в два приема моментом 50—55 Н·м (5,0—5,5 кгс·м); м) на плоскость закрытия, которая прилегает к крышке цилиндра и на плоскость патрубка, которая прилегает к лотку, нанести клей-герметик силиконовый «Полисил». Нанесение или попадание клея на уплотнительные кольца не допускается. Порядок применения клея-герметика указан в приложении 3 Руководства 1А9ДГ-2.99РЭ, 2А-9ДГ-02.94РЭ, в приложении 2 Руководства 1А9ДГ.62РЭ. Установить закрытие крышки цилиндра (клапанную коробку) с патрубком, обеспечив параллельное прилегание патрубка к лотку без перекосов. Смазать моторным маслом резьбу и опорную поверхность гаек и шайб крепления рычагов привода клапанов и закрытия цилиндровой крышки, оси рычагов. Завертывание гаек удобнее начинать со шпилек крепления оси рычага выпускных клапанов, затем шпилек крепления клапанной коробки и пос175 ле всех гайки шпилек крепления оси рычага впускных клапанов. Весь комплект гаек крепления осей рычагов и крепления закрытия цилиндровой крышки за несколько приемов затянуть усилием 160—180 Н·м (16—18 кгс·м). Закрытие крышки (клапанную коробку) крепить перекрестным способом. После затяжки гаек проверить прилегание закрытия к крышке цилиндра Прохождение щупа 0,05 мм не допускается. Проверить осевые перемещения рычагов, которые должны быть 0,20·1,0 мм; н) установить штанги, приспособлением Д49.181.191спч проверить одновременность открытия впускных и выпускных клапанов и зазоры на масло в гидротолкателях, как указано в д), е) п. 4.2.6. Установить крышку закрытия и закрепить ее болтами крутящим моментом 50—60 Н·м (5—6 кгс·м). Если комплект с прицепным шатуном не вынимался из блока, то произвести работы, указанные в б), в), д), ж) п. 4.1.20. 4.1.20. Сборка комплекта с прицепным шатуном Сборку комплекта и установку его в блок цилиндров произвести в следующей последовательности: а) выполнить работы, указанные в а), б), в) п. 4.1.19; б) смазать опорную поверхность головок болтов, проставочных втулок, центрирующий поясок болтов, опорную поверхность нижней головки прицепного шатуна пастой ВНИИ НПНП-232 232 или солидолом марок Ж или С, обезжирить резьбу болтов и отверстий пальца прицепного шатуна, нанести эпоксидный клей ЭДЭД-20 20 или ЭД-16 ЭД16 или «Стопор 101», «Стопор 106» на обезжиренную часть болтов и пальца, установить на стержни болтов проставочные втулки; в) повернуть коленчатый вал для удобства совмещения болтовых отверстий в стержне прицепного шатуна с отверстиями в пальце, еще раз убедиться в совмещении масляных каналов пальца и шатуна. Внимание! Посадка болтов прицепного шатуна на клеевой основе предотвращает постепенное самоотвинчивание болтов в процессе эксплуатации дизеля. Такие случаи у дизелей Д49 имели место; г) опустить комплект в блок цилиндра, вывернуть монтажный болт из нижней части цилиндровой втулки; д) рукой ввернуть болты в отверстия пальца прицепного шатуна, повернуть КВ в положение, удобное для затяжки болтов; 176 е) произвести затяжку болтов в следующей последовательности: – первый болт ( любой) затянуть моментом 150 ± 10 Н·м (15 ± 1 кгс·м); – второй болт затянуть моментом 300 ± 10 Н·м (30 ± 1 кгс); – первый болт дозатянуть моментом 300 ± 10 Н·м (30 ± 1 кгс); – отвернуть оба болта; – первый болт затянуть моментом 100 ± 10 Н·м (10 ± 1 кгс·м); – второй болт затянуть моментом 200 ± 10 Н·м (20 ± 1 кгс·м); – первый болт дозатянуть моментом 200 ± 10 Н·м (20 ± ± 1 кгс·м). Это положение считать «отправной точкой». Проверить прилегание опорных поверхностей втулок к головкам болтов и прицепного шатуна щупом. Проход щупа 0,03 мм не допускается. От отправной точки болты затянуть на 10—11 шлиц. Затяжку производить равномерно через два шлица попеременно каждый болт. ж) проверить осевое перемещение шатуна в проушинах главного шатуна, которое должно быть в пределах 0,30—1,10 мм; и) далее выполнить работы, указанные в л), м), н) п. 4.1.19. После установки комплектов: а) проверить на герметичность дизель охлаждающей жидкостью давлением 0,5 МПа (5 кгс/см2). Течь жидкости не допускается в том числе и по контрольным отверстиям блока дизеля; б) прокачать дизель маслом и проконтролировать поступление масла к шатунным подшипникам, к пальцам прицепных шатунов, к верхним головкам шатунов, на охлаждение поршней; в) установить на место и закрепить кран индикаторный и форсунку. 4.1.20.1. Дозатяжка гаек крепле крепления ния втулки втулки цилиндра к крышке цилиндра а) снять крышку закрытия крышки (клапанной коробки), штанги, рычаг впускных клапанов, индикаторный кран; б) отвернуть глухую гайку № 1 (со стороны лотка) крепления втулки к крышке на половину длины резьбы. Смазать резьбу шпильки, сферические поверхности шайбы и гайки моторным маслом. Затянуть гайку моментом 400 ± 20 Н·м (40 ± 2 кгс·м) и далее таким же усилием дозатянуть остальные гайки, соблюдая последовательность 1-4-2-5-3-6 (см. рис. 2); 177 в) проверить крепление всех гаек в последовательности 1-2-34-5-6 моментом 400 ± 20 Н·м (40 ± 2 кгс·м); г) смазать моторным маслом ось рычага привода впускных клапанов, резьбу гаек и шпилек крепления рычага, установить на место рычаг, затянуть гайки на шпильках усилием 160—180 Н·м (16—18 кгс·м); д) установить штанги (рис. 20) и проверить зазоры на масло в гидротолкателях. Регулировку произвести в соответствии с указаниями в п. 4.2.6; е) поставить и закрепить крышку закрытия, затянуть болты крепления крышки усилием 50—60 Н·м (5—6 кгс·м). По требованию завода-изготовителя дозатяжку гаек крепления цилиндровой втулки к крышке производить обязательно на первом ТО-3 ТО3 или ТР, когда комплекты (комплект) перед этим снимались. Дозатяжку выполнять только на «холодном» дизеле. Сторона ряда В Штанги к выпускным выпускным клапанам Сторона ряда А Сторона привода распределительного вала Топливный насос Сторона привода насосов Штанги к впускным впускным клапанам Рис. 20. Схема установки штанг 178 4.1.21. Лоток с распределительным механизмом 4.1.21.1. Снятие с дизеля Снятие с дизеля лотка произвести в следующей последовательности: а) разобрать и снять трубопроводы, препятствующие снятию лотка; б) открепить и снять ТНВД, кронштейны с валиками управления ТНВД; в) открепить и снять крышки закрытий крышек цилиндров (клапанных коробок). Снять штанги; г) открепить и снять вильчатые рычаги (коромысла), закрытия цилиндровых крышек совместно с переходными патрубками; д) на приводе распределительного вала открепить и снять крышку, предварительно сняв маслоподводящую трубку. Щипцами С311.15.74спч снять стопорное кольцо, регулировочное кольцо, маслоотбойник и приспособлением 6Д49.181.11спч (съемник) вынуть шлицевую втулку; е) отвернуть гайки крепления лотка к приводу распределительного вала (8 шт.), отвернуть гайки со шпилек и сами шпильки крепления лотка к блоку (16 шт.) и вынуть штифты (2 шт.); ж) аккуратно сдвигать лоток в сторону турбокомпрессора до вывода приводной втулки из привода распределительного вала; и) снять лоток с дизеля и транспортировать его в дизель-агрегатный цех для разборки, осмотра и ремонта деталей лотка; к) замаркировать набор уплотнительных прокладок между лотком и блоком и снять их с блока цилиндров. 4.1.21.2. Разборка деталей лотка Разборку деталей лотка необходимо начинать с разборки рычагов толкателей в следующей последовательности: а) открепить болты крепления осей рычагов; б) снять с осей рычагов шайбы и рычаги; в) поставить рычаг роликом вниз, выбить штифт и удалить валик ролика из рычага; г) вынуть из ролика втулки (2 шт., втулка во втулке). 179 4.1.21.3. Выемка распределительного вала из лотка Выемку производить в следующей последовательности: а) открепить и снять фиксаторы подшипников (9 шт.); б) отвинтить гайки крепления передней крышки лотка, снять крышку, уплотнительные кольца; в) сдвинуть распределительный вал с подшипниками так, чтобы подшипники были против окон лотка; г) открепить болты крепления подшипников и снять подшипники; д) вынуть распределительный вал из лотка. 4.1.21.4. Ремонт деталей лотка Промыть детали лотка и распределительного вала дизельным топливом или керосином, обдуть сжатым воздухом, осмотреть и проверить: а) зазор между сопрягаемыми поверхностями фиксатора и втулки, установленной в упорном подшипнике. Зазор должен быть в пределах 0,020—0,24 мм. В случае, если зазор будет выше указанного (более 0,28 мм), заменить втулку; б) в случае обнаружения при осмотре: 1) на впускных, выпускных, топливных кулаках, втулках и роликах дефектов в виде задиров и выкрашивания, а также размеров и зазоров, выходящих за пределы допустимых значений, указанных в приложении А, втулки и кулаки заменить, а ролики прошлифовать или проточить до полного выведения дефектов. При этом допустимый диаметр ролика должен быть не менее 54 мм, биение рабочей поверхности ролика относительно отверстия под втулку не более 0,03 мм, шероховатость обработанной поверхности должна быть не выше Rа 0,63 мм, твердость не ниже 55 НRC, а острые кромки притуплены. Примечание. Твердость поверхности ролика 55 НRС (по Роквеллу) соответствует 590 НB (по Бриннелю); 2) задира рабочей поверхности подшипников распределительного вала подшипники заменить новыми. Перед заменой подшипника замерить гнездо в лотке под подшипник и при установке подшипника обеспечить зазор между подшипником и лотком 0,014—0,15 мм, браковочный более 0,18 мм. 3) рисок или задира на осях рычагов, оси прошлифовать, после чего проверить зазор на масло, который должен быть между втулкой рычага и осью 0,025—0,25 мм; 180 4) задира головки штанг или биения стержня штанги более 0,5 мм, штангу (штанги) заменить; 5) срыва ниток резьбы у болтов или гаек крепления осей рычагов, болты или гайки заменить. 4.1.21.5. Замена кулаков кулаков и опорных втулок втулок Замену впускных, выпускных, топливных кулаков (кулачковых шайб), опорных втулок подшипников производить только комплектно. Замену данных деталей производить в следующей последовательности: а) развязать проволоку и ослабить затяжку болтов на гайках дефектных кулаков; б) ключом Д 49.181.93-06, с надставком ( удлинителем) Д49.181.187спч, отвернуть гайки крепления кулаков или втулок. Снять дефектные кулаки или втулки; в) подобрать половины кулачковых шайб, втулок по маркировке и установить их комплектно на вал; г) проверить зазор над шпонками, который должен быть 0,26— 0,68 мм, после чего рукой завернуть гайки; д) затянуть предварительно ключом Д49.181.93-06 гайки. Затем тем же ключом с надставком окончательно затянуть гайки усилием 1300—1350 Н·м (130—135 кгс·м). Если для затяжки гаек был использован динамометрический ключ Д42.181.128спч, то показание шкалы ключа при этом усилии затяжки гаек будут 520—540 Н·м (52—54 кгс·м); е) способом, указанным выше, проверить крепление всех остальных кулачковых шайб и втулок. Суммарный зазор в стыках впускных, выпускных, топливных кулаков и опорных втулок должен быть 0,03—0,25 мм, браковочный параметр — отсутствие зазора. Зазор является непременным условием обеспечения требуемого усилия затяжки втулок и кулачковых шайб на валу; ж) затянуть болты на гайках, завязать их проволокой. Затяжку болтов произвести моментом 20 Н·м (2 кгс·м). 4.1.21.6. Установка распределительного вала в лоток Установку произвести в следующей последовательности: а) установить вал в лоток; б) подобрать подшипники на распределительный вал по мар181 кировке и установить их комплектно на вал. Затяжку гаек крепления половин подшипников произвести моментом 19—20 Н·м (1,9—2,0 кгс·м); в) установить подшипники в посадочные места лотка и застопорить их фиксаторами (для упорного подшипника) (8 шт. для опорных подшипников). Фиксаторы должны быть уплотнены резиновыми кольцами; г) проверить вращение распределительного вала усилием руки, вал должен вращаться легко, без заклинивания и прихватывания; д) проверить осевое перемещение распределительного вала в упорном подшипнике. Величина осевого перемещения должна быть 0,123—0,60 мм, но не более 0,68 мм. 4.1.21.7. Сборка и установка рычагов толкателей Сборку и установку производить в следующей последовательности: а) трущиеся поверхности рычага, втулок и валика, ось рычагов смазать моторным маслом; б) установить в ролик втулки, установить ролик с втулками в рычаг, установить валик в рычаг и запрессовать штифт; в) установить на ось рычагов рычаги и шайбы; г) установить ось рычагов с рычагами и шайбами на соответствующем цилиндре, установить болты крепления осей рычагов, затянуть гайки болтов моментом 100—120 Н·м (10—12 кгс·м). Застопорить гайки шплинтами; д) проверить выступание роликов на сторону относительно кулаков распределительного вала и прилегание роликов к кулакам. Выступание торцов роликов не допускается. Прилегание роликов должно быть не менее 75 % площади и непрерывным по окружности; е) проверить зазор между рычагами, который должен быть 0,202—1,00 мм, браковочный более 1,10 мм. 4.1.21.8. Установка лотка с распределительным механизмом на дизель Установить новые уплотнительные кольца на передний торец лотка, прикрепить крышку к торцу лотка. Затянуть гайки крепления крышки усилием 40—50 Н·м (4—5 кгс·м). Перед установкой 182 лотка на дизель подвести масло к лотку давлением 0,1 + 0,03 МПа (1 + 0,3 кгс/см 2) и проверить выход масла из подшипников распределительного вала, валиков рычагов, каналов и из отверстий рычагов в месте установки штанг. Установку лотка на дизель произвести в следующей последовательности: а) очищенный от остатков клея набор прокладок между блоком дизеля и лотком (для очистки использовать ацетон и красномедный скребок) положить согласно маркировке на блок. На обезжиренную поверхность верхней прокладки по всему периметру ее наружного контура нанести слой толщиной от 1 до 2 мм, шириной от 3 до 4 мм клея-герметика силиконового «Полисил». Нанести клей-герметик на прокладку между приводом распределительного вала и лотком, придвинуть лоток к приводу распредвала и установить лоток на блок цилиндров, при этом канал подвода масла к приводу не должен быть перекрыт прокладкой. Порядок применения клея-герметика силиконового «Полисил» указан в приложении 2 Руководства 1А-9ДГ.62РЭ и в приложении 3 Руководства 2А-9ДГ-02.94РЭ, 1А-9ДГ-2.99РЭ; б) установить шпильки крепления лотка к блоку, установить конические штифты; в) смазать моторным маслом резьбу гаек, болтов и шпилек. Закрепить лоток к корпусу привода распределительного вала и блоку цилиндров. Затяжку гаек крепления лотка к корпусу распредвала произвести моментом 40—50 Н·м (4—5 кгс·м), к блоку произвести моментом 240—260 Н·м (24—26 кгс·м) в порядке, начиная от середины, симметрично, попарно; г) проверить центровку привода с распределительным валом, при этом осевое перемещение шлицевой втулки в шлицах приводной шестерни и распределительного вала должно быть плавным без подклинивания. Такую проверку выполнять через 90° по углу поворота коленчатого вала; д) установить общий угол опережения подачи топлива (УОПТ) и проверить фазы газораспределения (см. п. 4.2.5); е) установить шлицевую втулку, маслоотбойник, регулировочное кольцо и стопорные кольца и закрепить крышку, установить маслоподводящую трубку; ж) установить закрытия цилиндровых крышек (клапанные коробки) с рычагами и переходными патрубками и закрепить их; 183 и) установить штанги, проверить зазоры на масло в гидротолкателях и одновременность открытия клапанов. Затяжку контргаек штанг производить моментом 140—160 Н·м (14—16 кгс·м) (см. п. 4.2.6); к) поставить на место и закрепить кронштейны с валами механизма управления топливными насосами (ТНВД) и сами насосы. Затяжку гаек крепления кронштейнов производить моментом 40—50 Н·м (4—5 кгс·м), затяжку гаек крепления ТНВД моментом 180—200 Н·м (18—20 кгс·м); л) поставить на место трубопроводы, снятые при разборке. 4.1.22. Привод насосов (см. рис. 5) 4.1.22.1. Снятие с дизеля Снятие с дизеля произвести в следующей последовательности: а) снять трубы, препятствующие снятию привода насосов; б) снять водяные, масляные и топливоподкачивающий насос, самоочищающийся фильтр масла; в) щипцами С311.15.74спч снять стопорное кольцо 10, регулировочное кольцо, втулку 11, упор 12 и пружину 13, вынуть шлицевой вал привода насосов 8 ; г) приспособлением Д49.181.180спч застопорить переднюю часть корпуса привода. Вывернуть призонные болты 31, открепить корпус 2 (наружный) от корпуса 1 (внутренний) и снять привод насосов. При необходимости демонтировать корпус 1; д) закрыть пробками все каналы прохода охлаждающей жидкости и масла. 4.1.22.2. Снятие полумуфты полумуфты привода редуктора вспомогательных вспомогательных механизмов При необходимости с помощью приспособлений спрессовать полумуфту 9 в следующей последовательности (рис. 21): а) установить в резьбовое отверстие полумуфты штуцер 5 приспособления 6Д49.181.12спч-1. Болтами 4 закрепить гидросъемник 2 к полумуфте, установить приспособление Д43.181.54спч-1-02 (гидропресс) с боковой стороны привода и соединить трубками 1 и 6 штуцер 3 с насосом Б и штуцер 5 с насосом А; б) закрыть торец привода с полумуфтой, а также приспособление кошмой или резиновым полотном до окончания демонтажа; 184 в) заполнить насосы А и Б моторным маслом, после удаления воздуха завернуть гайки на штуцерах 5 и 3; 2), г) создать насосом А давление 70—100 МПа (700—1000 кгс/см а затем поддерживая это давление, осуществить подачу масла насосом Б до обеспечения демонтажа полумуфты со ступицы. После снятия полумуфты со ступицы снизить давление масла до нуля; д) открепить и снять все приспособления. 4 3 2 5 1 6 7 Б А Рис. 21. Схема снятия полумуфты привода насосов: 1 , 6 — трубки; 2 — гидросъемник приспособления 6Д49.181.12спч-1; 3 , 5 — штуцеры; 4 — болт; 7 — приспособление Д 43.181.54спч-1-02; А, Б — насосы 185 4.1.22.3. Разборка привода Разборку произвести в следующей последовательности (см. рис. 5): а) вынуть контрольные штифты, открепить болты крепления корпусов 2 и 3, с помощью резьбовых отверстий в корпусе 3 разъединить корпуса и снять шестерни. Замаркировать стопорные и регулировочные кольца (обвязать шнуром), закрыть пробками масляные каналы; б) при необходимости демонтажа подшипников качения сначала снять крышку 15 и маслоотбойник 14, затем с помощью приспособлений Д49.181.66спч и Д49.181.68спч снять подшипники со ступицы шестерни. Примечание. Наружные и внутренние кольца роликоподшипников — невзаимозаменяемые; в) очистить полости разъема корпусов от ранее стоявших прокладок. 4.1.22.4. Осмотр Осмотр произвести в следующей последовательности: а) промыть все детали дизельным топливом или керосином и обдуть их сжатым воздухом; б) проверить чистоту масляных каналов и прочистить отверстия в штуцере и проставке и продуть их сжатым воздухом; в) заменить все уплотнительные кольца новыми; г) в случае обнаружения: 1) на шлицевых валах и шестернях выкрашивания и сколов зубьев — заменить детали новыми; 2) механических повреждений и питтингов на телах и дорожках качения подшипников — заменить подшипники новыми; 3) повреждения паронитовых прокладок — заменить прокладки новыми. Примечание. Питтинг (питтинговая коррозия) — коррозия металлов, ведущая к образованию язв, полостей, углублений, бугорков на поверхности металла (стали), чаще из-за воздействия кислорода. 186 4.1.22.5. Сборка привода Сборку произвести в следующей последовательности: а) перед установкой внутренних колец подшипников на ступицу шестерни их необходимо нагреть в масляной ванне до температуры 80—90 °С, разрешается использовать индукционный нагреватель; б) смазать моторным маслом трущиеся поверхности шестерен и подшипников. При выполнении работ по настоящему пункту следует иметь в виду, что при окончательной сборке каждый подшипник должен быть комплектным, т.е. наружная обойма с роликами и внутреннее кольцо на ступице шестерни должны быть от одного подшипника. При сборке обеспечить попадание соответствующих канавок на наружном кольце подшипника в замок; в) установить корпус с прокладкой, смазанной герметиком с двух сторон, поставить штифты, смазать резьбу и опорные поверхности болтов моторным маслом и закрепить их. Инструкция по применению герметика приведена в приложении Г Руководства 1А-9ДГ.62РЭ, 2А-9ДГ-02.94РЭ, в приложении Л Руководства 1А-9ДГ-2.99РЭ. Если корпус не демонтировался, то проверить затяжку болтов крепления его к блоку дизеля; г) смазать прокладку герметиком с двух сторон и установить ее на корпус. При этом обязательно проследить, чтобы канал для прохода масла не был перекрыт прокладкой; д) установить корпус на корпус, поставить призонные болты, закрепить все болты. Установить регулировочные и стопорные кольца строго по своим местам. Установить маслоотбойник и крышку и закрепить ее. Проверить легкость вращения и осевые разбеги шестерен, которые должны быть в пределах 0,5—1,0 мм. При замене шестерен проверить прилегание по краске, которое должно быть не менее 45 % высоты и 60 % длины зуба, а также боковые зазоры в зубьях. Величины зазоров приведены в приложении А. 4.1.22.6. Установка полумуфты полумуфты Установку полумуфты привода редуктора вспомогательных механизмов произвести в следующей последовательности: а) проверить прилегание конусных поверхностей полумуфты и ступицы, прилегание должно быть равномерным и не менее 75 % поверхности; 187 б) установить вручную до упора полумуфту на ступицу в холодном состоянии, замерить расстояние между торцами полумуфты и ступицы и снять ее; в) нагреть полумуфту индукционным нагревателем до температуры 250—280 °С и после этого установить ее на ступицу таким образом, чтобы перемещение полумуфты по отношению к первоначальному положению в холодном состоянии составило 2,5—3,0 мм. Примечание. При напрессовке обязательно использовать брезентовые рукавицы. 4.1.22.7. Установка на блок дизеля Установку производить в следующей последовательности: а) установить прокладку на корпус и привязать ее нитками. При этом следить, чтобы прокладка не перекрывала канал подвода масла. Нанести на прокладку с двух сторон слой герметика, установить резиновые кольца; б) смазать резьбу и опорные поверхности болтов крепления привода моторным маслом. С помощью приспособления Д49.181.180спч поднять привод и прикрепить его к корпусу болтами, установить призонные болты. При сборке привода затяжку болтов и гаек крепления корпусов между собой, к блоку и раме дизеля произвести в три приема согласно рис. 22, 23, 24 и табл. 9, 10, 11; в) проверить осевое перемещение вала 8 (см. рис. 5) в шлицах шестерни и шлицах втулки КВ. Перемещение должно быть плавным, без заклиниваний. Проверить в четырех положениях, проворачивая коленчатый вал через 90°; г) установить шлицевые валы привода насосов воды, установить насосы воды и масла и трубопроводы к ним. Проверить легкость вращения шестерен привода за ступицу 7 (см. рис. 5). Вращение должно быть легким без заклинивания; д) установить вал 8, пружину 13, упор 12, втулку 11, регулировочное кольцо и стопорное кольцо 10 ; е) поставить самоочищающийся масляный фильтр, трубы снятые при разборке. Смазать моторным маслом резьбу гаек и болтов. Затяжку гаек произвести в три приема в последовательности, указанной на рис. 25, моментами 40 Н·м (4 кгс·м), 100 Н·м (10 кгс·м) и 160 Н·м (16 кгс·м). 188 2 3 45 6 7 8 1 9 10 40 11 39 12 38 13 14 37 36 15 35 16 34 17 33 26 32 31 27 25 19 23 28 30 18 24 22 20 21 29 Рис. 22. Схема крепления переднего и среднего корпусов Таб Та б ли лица ца 9 № Момент затяжки, приема Н·м (кгс·м) Последовательность затяжки 13 0+10(3+1 ) 35, 16, 36, 37, 34, 15, 25, 5, 26, 6, 24, 37, 18, 33, 14, 27, 7, 23, 4, 19, 3, 28, 8, 22, 38, 21, 13, 29, 9, 30, 20, 2, 31, 12, 39, 32, 11, 40, 10,1 27 0+10(7+1 ) 16, 35, 17, 36, 15, 34, 5, 25, 6, 26, 37, 24, 33, 18, 27, 14, 23, 7, 19, 4, 28, 3, 22, 8, 21, 38, 29, 13, 30, 9, 2, 20, 12, 31, 32, 39, 40, 11, 1, 10 37 0+10(7+1 ) 1, 2...39, 40 189 2 3 4 5 6 7 8 9 10 11 1 12 46 13 45 14 44 15 43 16 42 17 18 41 40 19 39 20 21 38 37 22 30 29 28 36 31 35 34 33 23 27 32 26 25 24 Рис. 23. Схема крепления среднего и заднего корпусов Табли Таб лица ца 10 № Момент затяжки, приема Н·м (кгс·м) 0+10(3+1) 29, 6, 28, 7, 30, 19, 40, 18, 41, 20, 39, 8, 31, 5, 27, 42, 21, 38, 17, 32, 9, 26, 4, 22, 43, 16, 37, 10, 33, 3, 25, 44, 15, 36, 14, 45, 24, 2, 11, 34, 1, 23, 12, 35, 46, 13 27 0+10(7+1) 6, 29, 7, 28, 19, 30, 18, 40, 20, 41, 8, 39, 5, 31, 42, 27, 38, 21, 32, 17, 26, 9, 22, 4, 16, 43, 10, 37, 3, 33, 44, 25, 36, 15, 45, 14, 2, 24, 34, 11, 23, 1, 35, 12, 13, 46 37 0+10(7+1) 1, 2, 3...45, 46 13 190 Последовательность затяжки 12 3 4 5 6 7 31 8 30 29 9 28 10 27 11 26 12 25 13 24 20 23 21 18 14 19 15 17 22 16 Рис. 24. Схема крепления заднего корпуса к блоку и раме Табли Таб лица ца 11 № Момент затяжки, приема Н·м (кгс·м) Последовательность затяжки 17 0+10(7+1) 27, 11, 28, 12, 26, 10, 19, 3, 18, 4, 20, 9, 25, 29, 13, 2, 17, 5, 21, 8, 30, 14, 24, 7, 31, 15, 23, 6, 1, 16, 22 2 160+10(16+1) 11, 27, 12, 28, 10, 26, 3, 19, 4, 18, 9, 20, 29, 25, 2, 13, 5, 17, 8, 21, 14, 30, 7, 24, 15, 31, 6, 23, 16,1, 22 3 160+10(16+1) 1, 2,3…30, 31 191 2 4 6 7 8 3 1 Рис. 25. Схема крепления масляного фильтра к приводу насосов 5 4.1.23. Привод распределительного вала 4.1.23.1. Снятие с дизеля Снятие с дизеля привода произвести в следующей последовательности: а) открепить и снять валы приводов стартер-генератора и возбудителя для 1А-9Д-2 и 2А-9ДГ-02, ФТО топлива, валоповоротный механизм, первичный преобразователь дистанционного тахометра, предельный выключатель, регулятор (ОРД), маслоулавливатель и кожух закрытия коленчатого вала; б) открепить и снять маслоподводящую трубку, крышку, форсунки; в) открепить и снять привод вентилятора охлаждения главного генератора на ДГУ 1А-9ДГ-3. Порядок демонтажа привода вентилятора указан в п. 4.1.27; г) снять щипцами С311.15.74спч стопорное кольцо, регулировочное кольцо, маслоотбойник и приспособлением 6Д49.181.11спч — шлицевую втулку; д) установить приспособление 5Д49.181.18спч-1, застопорить его подъемным устройством и натянуть трос (чалки). Вынуть штифты, открепить привод от лотка, от закрытия коленчатого вала, от блока цилиндров и снять его; е) закрыть пробками каналы для прохода масла в лотке и приводе распределительного вала. 4.1.23.2. Разборка привода а) снять полумуфты с валов шестерен. Порядок снятия указан в п. 4.1.41.1; 192 б) открепить и снять крышку, съемником 6Д49.181.4спч снять маслоотбойник; в) вынуть штифты, открепить корпус и снять его вместе с шестернями; г) вынуть штифты, открепить корпус и снять его; д) вынуть шестерню; е) открепить стакан и вынуть его совместно с конической шестерней и подшипниками. Снять стопорное кольцо и вынуть шестерню с шарикоподшипниками из стакана; ж) открепить и снять крышку, щипцами С311.15.74спч вынуть стопорное кольцо. Регулировочное кольцо снять и замаркировать его. Сдвинуть вал совместно с шестернями в сторону подшипника до выхода его из обоймы. Приспособлением Д49.181.68спч снять подшипник. Вынуть вал с шестернями из корпуса; и) вынуть штифты и легкими ударами выбить призонные шпильки, отвернуть гайки болтов крепления корпусов и разъединить корпусы; к) вынуть шестерни и вал с шестерней. 4.1.23.3. Ремонт Необходимость ремонта привода на ТР определяется величиной люфта валов отбора мощности в вертикальной плоскости, замеренной на середине обода полумуфты валопровода. При величине люфта более 1 мм привод отремонтировать в указанном ниже объеме. В соответствии с предписаниями завода-изготовителя на СР ремонт привода производить в обязательном порядке. При ремонте привода выполнить следующие работы: а) промыть дизельным топливом или керосином все детали привода, осмотреть детали; б) заменить резиновые уплотнительные кольца и все прокладки новыми; в) заменить обоймы, имеющие выработку более 0,1 мм, новыми; г) заменить подшипники, имеющие механические повреждения и питтинги (см. п. 4.1.22.4) на телах и дорожках качения, издающие повышенный шум при вращении от руки, с повышенным радиальным зазором; д) заменить шестерни, имеющие повреждения, сколы, забоины, питтинги на рабочих поверхностях зубьев; 193 е) прочистить и продуть сжатым воздухом маслоподводящие каналы корпусов, форсунок и штуцеров. 4.1.23.4. Сборка Сборку привода произвести в следующей последовательности: а) если при разборке снимались подшипники качения, то перед их установкой нагреть подшипники ( внутренние кольца) в масле до температуры 80—90 °С, разрешается нагревать индукционным нагревателем и установить их на место. Перед установкой подшипников шестерен надеть кольца, установить на место наружные кольца подшипников. Установить подшипники с шестернями в корпус, обеспечив при этом попадание соответствующего отверстия в кольце на штифт, выступающий из фланца обоймы. До затяжки болтов крепления крышки обеспечить зазор от 0,5 до 1 мм за счет толщины регулировочных колец. Установить окончательно маслоотбойник, крышку и закрепить их, завернув болты в перекрестном порядке моментом 30 ± 5 Н·м (3 ± 0,5 кгс·м), при этом выступание болтов относительно колец не должно превышать 1 мм. Произвести проверку бокового зазора между шестернями привода регулятора и привода распределительного вала с помощью приспособлений Д49.181.151спч и Д49.181.150спч; б) установить шестерни и вал с шестерней в корпус; в) установить наружные кольца подшипников шестерен в корпус и застопорить замками; г) на плоскость корпуса, сопрягаемую с корпусом, поставить прокладку, смазанную герметиком с двух сторон; д) установить на место шестерню. Установить корпус, поставить призонные шпильки, скрепить корпусы болтами. Произвести первоначальную затяжку болтов и гаек моментом 180 ± 10 Н·м (18 ± ± 1 кгс·м), затем отвернуть полностью. После этого затяжку крепежных деталей произвести в три приема согласно рис. 26 и табл. 12; е) установить наружное кольцо подшипника шестерни в корпусе и зафиксировать кольцо замком; ж) на плоскость корпуса, сопрягаемую с корпусом, поставить прокладку, смазанную герметиком с двух сторон; и) установить корпус, поставить шпильки повышенной точности и скрепить корпусы болтами. Произвести первоначальную затяжку болтов и гаек моментом 180 ± 10 Н·м (18 ± 1 кгс·м) и 194 отвернуть их полностью. Затем затяжку крепежных деталей произвести в три приема согласно рис. 27 и табл. 13; 22 21 23 20 24 19 7 6 25 5 8 18 9 17 26 10 16 27 4 11 15 12 3 28 2 13 11 4 Рис. 26. Схема затяжки крепежных деталей при сборке корпусов привода распределительного вала Табли Таб лица ца 12 № Момент затяжки, приема Н·м (кгс·м) Последовательность затяжки 17 0+10(7+1 ) 4, 12, 3, 11, 10, 5, 9, 2, 6, 13, 14, 8, 1, 7, 17, 25, 18, 26, 19, 27, 16, 24, 15, 22, 28, 21, 23, 20 2 160+10(16+1 ) 12 ,4, 11, 3, 5, 10, 2, 9, 13, 6, 8, 14, 7, 1, 25, 17, 26, 18, 27, 19, 24, 16, 22, 15, 21, 28, 20, 23 3 160+10(16+1 ) 1, 2, 3…27, 28 195 40 41 42 36 37 38 8 39 7 9 6 10 5 11 12 4 13 3 14 2 15 1 16 35 17 34 18 33 19 32 20 31 21 30 22 29 28 27 26 25 24 23 Рис. 27. Схема затяжки крепежных изделий при установке привода распределительного вала и закрытия коленчатого вала на блок и лоток Табли Таб лица ца 13 № Момент затяжки, приема Н·м (кгс·м) 17 196 +10 0 +1 (7 ) Последовательность затяжки 1, 17, 35, 16, 2, 18, 34, 15, 3, 19, 33, 14, 4, 20, 32, 13, 26, 8, 25, 27, 9, 31, 10, 7, 21, 6, 22, 30, 11, 29, 12, 5, 23, 28, 24, 36, 40, 39, 42, 37, 41, 38 2 160+10(16+1 ) 17, 1, 16, 35, 18, 2, 15, 34, 19, 3, 14, 33, 20, 4, 13, 32, 8, 26, 27, 25, 31, 9, 7, 10, 6, 21, 30, 22, 29, 11, 5, 12, 28, 24, 23, 36, 39, 40, 37, 42, 38, 41 3 160+10(16+1 ) 1, 2, 3…41, 42 к) установить регулировочные и стопорные кольца, проверить боковые зазоры в зубьях шестерен и осевое перемещение шестерен в соответствии с приложением А; л) установить маслоотбойники, крышки и закрепить крышки; м) установить вал с шестернями в корпус и поставить подшипники; н) поставить регулировочное и стопорное кольцо, поставить крышку и закрепить ее; п) установить шестерню с шарикоподшипником в стакан, поставить подшипник и стопорное кольцо; р) поставить регулировочное кольцо и установить стакан в сборе с шестерней и шарикоподшипниками в корпус и закрепить его; с) на плоскость соединения корпусов, сопрягаемую с корпусом, установить прокладку, смазанную герметиком с двух сторон. Внимание! При установке прокладки проследить, чтобы канал для прохода масла не перекрывался прокладкой. Установить корпус в сборе с шестернями на корпус привода распределительного вала, поставить штифты и скрепить корпусы моментом 120 ± 20 Н·м (12 ± 2 кгс·м). Проверить осевое перемещение шестерен и боковые зазоры в зацеплении зубьев шестерен в соответствии с приложением А; т) проверить, что шестерни вращаются легко и без заклинивания; у) установить полумуфты на валы шестерен, как указано в п. 4.1.41. 4.1.23.5. Установка на дизель Привод установить на дизель в следующей последовательности: а) зачалить приспособление 5Д49.181.18спч-1 и установить привод на дизель, зафиксировать его штифтами и закрепить четыре гайки М20 моментом 220 ± 20 Н·м (22 ± 2 кгс·м). Приспособлением Д49.181.63спч проверить центровку привода с распределительным валом и боковой зазор в зацеплении с шестерней. При необходимости снять привод с дизеля, дообработать отверстия под штифты. Внимание! Допускается центровку привода распределительного вала проверять взаимным перемещением привода и лотка. Осевое перемещение шлицевой втулки в шлицах шестерни и распределительного вала должно быть плавным без заклинивания, и это состояние проверить в четырех положениях через 90° поворота распределительного вала; 197 б) на плоскости прилегания привода к блоку цилиндров, лотку и закрытию КВ установить прокладки, смазанные герметиком с двух сторон и уплотнительное кольцо. Внимание! При установке прокладок следить, чтобы канал для подвода масла из лотка в канал привода не перекрывался прокладкой; в) установить окончательно привод на дизель, установить штифты и закрепить привод. Первоначальную затяжку болтов и гаек произвести моментом 180 ± 10 Н·м (18 ± 1 кгс·м) и отвернуть полностью. Затем затяжку крепежных деталей произвести в три приема согласно рис. 27 и табл. 13. Крепление к блоку выполнить после соединения привода и закрытия коленчатого вала согласно рис. 28 и табл. 14. Резьбу и опорные поверхности гаек и болтов смазать моторным маслом; 56 4 7 8 9 10 11 3 12 2 13 1 14 Рис. 28. Схема затяжки крепежных изделий при сборке привода распределительного вала и закрытия коленчатого вала Табли Таб лица ца 14 Номер Обозначение Момент затяжки, приема резьбы Н·м (кгс·м) 1 2 3 М12 30+10(3+1 ) М16 70+10(7+1 ) М12 70+10(7+1 ) М16 160+10(16+1 ) М12 70+10(7+1 ) М16 160+10(16+1 ) Последовательность затяжки 7, 8, 6, 9, 5, 10, 2, 13, 3, 14, 1, 12 8, 7, 9, 6, 10, 5, 13, 2, 14, 3, 12, 1 1, 2…13,14 Примечание. Резьба М12 у болтов с 5 по 10 198 г) выполнить работы, перечисленные в п. 4.2.2; д) поставить и закрепить крышку и маслоподводящую трубку; е) установить и закрепить кожух закрытия КВ и маслоулавливатель согласно г) п. 4.1.24.2. 4.1.24. Закрытие коленчатого вала 4.1.24.1. Разборка Разборку произвести в следующей последовательности: а) вынуть штифты и открепить маслоулавливатель. Отвернуть болты, соединяющие половины маслоулавливателя, и снять их; б) вынуть внутренние штифты. Отвернуть болты, соединяющие половины кожуха, и снять обе половины; в) вынуть штифты, открепить корпусы, для чего отвернуть болты. В таком положении корпусов проводятся все работы по смене вкладыша выносного (нулевого) подшипника КВ без снятия муфты привода ТГ. 4.1.24.2. Сборка а) нанести на прокладки с двух сторон герметик и установить их между корпусами. Скрепить между собой корпусы коническими штифтами и болтами. На резьбу гаек и болтов нанести моторное масло. Затяжку гаек болтов произвести в три приема по рис. 28 и табл. 14; б) прокладки установить на герметике, нанесенном с двух сторон и с дополнительным нанесением клея-герметика силиконового «Полисил» в зазор по внешнему торцу контура прокладок. Применение клея-герметика «Полисил» выполнить в соответствии с приложением 2 Руководства 1А-9ДГ.62РЭ или приложением 3 Руководства 2А-9ДГ-02.94РЭ, 1А-9ДГ-2.99РЭ, а герметика — по приложению Г, указанных руководств. Установить корпусы на место и прикрепить их болтами, не затягивая их полностью, установить штифты и затянуть болты окончательно в соответствии с рис. 29 и табл. 15. Крепление корпуса к приводу распределительного вала выполнить по рис. 30 и табл. 16; в) нанести на прокладки с двух сторон герметик и установить их между половинками кожуха. Скрепить между собой половинки кожуха штифтами и болтами. Затяжку гаек болтов произвести в три приема по рис. 31 и табл. 17. 199 г) соединить половинки маслоулавливателя на месте штифтами и болтами и закрепить их в три приема по рис. 31 и табл. 18; д) нанести на прокладки с двух сторон герметик, наклеить прокладку к кожуху, а прокладки к нижней половинке маслоулавливателя. Соединить половинки маслоулавливателя на месте штифтами и болтами и закрепить их в три приема по рис. 29 и табл. 15. Прикрепить болтами маслоулавливатель к кожуху, не затягивая их полностью, при этом отверстие должно быть внизу. Поставить штифты и затянуть болты окончательно в три приема по рис. 29 и табл. 19. Проверить радиальный зазор, который должен быть в пределах от 0,23 до 0,48 мм, при этом разность замера по окружности должна быть не более 0,1 мм. 13 14 15 16 12 17 11 18 10 3 2 4 1 19 9 20 21 8 7 6 5 22 Рис. 29. Схема крепления половинок маслоулавливателя между собой и крепления маслоулавливателя к кожуху Табли Таб лица ца 15 № приема 200 Момент затяжки, Н·м (кгс·м) Последовательность затяжки 12 0+10 (2+1) 2, 4, 1, 3 24 0+10 (4+1) 4, 2, 3, 1 34 0+10 (4+1) 1, 2, 3, 4 3 2 4 1 5 6 Рис. 30. Схема крепления верхнего и нижнего корпусов закрытия коленчатого вала между собой Табли Таб лица ца 16 № приема Момент затяжки, Н·м (кгс·м) Последовательность затяжки 14 0+10 (4 +1) 2, 5, 3, 6, 1, 4 27 0+10 (7+1) 6, 3, 4, 1, 5, 2 37 0+10 (7+1) 1, 2, 3, 4, 5, 6 Внимание! При сборке опорные поверхности и резьбы болтов, штифтов и гаек, а также конические поверхности штифтов смазать дизельным маслом. 201 13 14 15 16 17 18 19 12 20 11 2 21 1 3 4 22 10 23 9 24 87 6 5 26 25 Рис. 31. Схема крепления верхнего и нижнего кожухов между собой и крепление кожуха к корпусу закрытия коленчатого вала Табли Таб лица ца 17 № приема Момент затяжки, Н·м (кгс·м) Последовательность затяжки 14 0+10 (4+1) 2, 4, 1, 3 27 0+10 (7+1) 4, 2 40+10 (4+1) 1, 3 70+10 (7+1) 2, 4 3 Табли Таб лица ца 18 № приема 202 Момент затяжки, Н.м (кгс. м) Последовательность затяжки 14 0+10 (4+1) 10, 21, 11, 22, 12, 23, 9, 20, 16, 5, 15, 26, 17, 6, 18, 7, 14, 25, 13, 24, 8, 19 27 0+10 (7+1) 21, 10, 22, 11, 23, 12, 20, 9, 5, 16, 26, 15, 6, 17, 7, 18, 25, 14, 24, 13, 19, 8 37 0+10 (7+1) 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26 Табли Таб лица ца 19 № приема Момент затяжки, Н·м (кгс·м) Последовательность затяжки 14 0+10 (4+1) 14, 5, 13, 22 ,15, 6, 18, 9, 19, 10, 16, 7, 12, 21, 11, 20, 8, 17 27 0+10 (7+1) 5, 14, 6, 15, 22, 13, 10, 19, 9, 18, 21, 12, 7, 16, 17, 8, 20, 11 37 0+10 (7+1) 5, 6, 7…21, 22 4.1.25. Механизм валоповоротный 4.1.25.1. Снятие Замерить боковой зазор в зацеплении червяка с зубьями ведущего диска муфты. Открепить и снять валоповоротный механизм. 4.1.25.2. Разборка Разборку произвести в следующей последовательности: а) снять пружины с валиков; б) открепить скобу и вынуть стопор; в) выбить штифты; г) вынуть вал вместе с рукояткой и снять поворотный кронштейн вместе с валом и червяком; д) открепить болты и снять кронштейн вместе с выключателем; е) спилить концы штифта и выбить его; ж) вынуть вал из кронштейна; и) снять червяк и регулировочные кольца. 4.1.25.3. Осмотр Детали механизма промыть в дизельном топливе или керосине, протереть насухо, осмотреть. При боковом зазоре в зацеплении более 3 мм червяк заменить. 4.1.25.4. Сборка Сборку произвести в следующей последовательности: а) установить червяк, регулировочные кольца в кронштейн и вставить вал; б) зафиксировать червяк на валу новым штифтом. Штифт расклепать с двух сторон и зачистить. При этом выступание штифта над поверхностью червяка должно быть 1 ± 0,5 мм; 203 в) установить собранный поворотный кронштейн на кронштейне и вставить вал в кронштейны. Кронштейн зафиксировать на валу коническими штифтами. При этом вал вместе с поворотным кронштейном должен свободно без заеданий поворачиваться в отверстиях кронштейна; г) вставить стопор, установить и закрепить скобу; д) установить пружины; е) установить кронштейн вместе с выключателем на кронштейн и проверить ход штока выключателя. При нажатии стопором ход штока должен быть равен 7,5 ± 0,5 мм. 4.1.25.5. Установка на дизель Установить валоповоротный механизм на корпус привода распределительного вала, закрепить его гайками и зафиксировать штифтами. В случае замены червяка перед установкой штифтов проверить боковой зазор в зацеплении червяка с зубчатым диском, который должен быть в пределах 0,4—2,8 мм (см. приложение А). 4.1.26. Турбокомпрессор 6ТК и ТК41В-25 ТК41В-25 Надежная работа турбокомпрессора (ТК) — необходимое условие нормальной эксплуатации дизеля Д49. В процессе работы дизеля необходимо постоянно следить за турбокомпрессором, обеспечивая выполнения ряда условий. Следует помнить, что ТК включает ряд сложных и точно изготовленных деталей, работающих при очень высоких тепловых и механических нагрузках. Поэтому при проверках и регулировках в первую очередь следует обращать внимание на исключение перегрузок от центробежных сил (увеличенный дисбаланс ротора) и от перегрева из-за превышения температуры газов и ухудшения охлаждения корпусов. Особое и постоянное внимание должно уделяться созданию необходимых условий для работы подшипников. Необходимо, чтобы до пуска дизеля масло успевало поступить к подшипникам (для этого в электрической схеме запуска дизеля предусмотрена предварительная прокачка масла в течении 40—60 с маслопрокачивающим насосом). После остановки дизеля ротор ТК продолжает вращаться в течение 1—3 мин, поэтому электрическая схема тепловозов Коломенского и Луганского заводов и в этом случае включает маслопрокачивающий насос в автоматическом режиме. Подача масла на режиме выбега ротора исключает перегрев и задир подшипников. 204 Следует обращать внимание на стабильность параметров ТК в процессе эксплуатации: давления наддува, температуру выхлопных газов в газоприемном корпусе, длительность выбега ротора после остановки дизеля (не менее 1 мин). При значительных отклонениях этих величин от нормальных необходимо установить причину и устранить ее. Работоспособность ТК чаще всего нарушается вследствие отложения нагара на поверхностях деталей газового тракта: на колесе турбины, сопловом аппарате и его кожухе, газоприемном корпусе, а также износа и повреждений лопаток газовой турбины и колеса компрессора. На интенсивность и скорость отложения нагара очень влияет длительность работы дизеля в режиме холостого хода в холодное время года (самопрогрев двигателя) в отстое тепловоза в ожидании работы, когда топливо не полностью и некачественно сгорает, оседает в начальной стадии в виде рыхлого нагара и в дальнейшем твердеет и закоксовывается. Поэтому в обязательном порядке необходимо в этом случае через 1—2 ч работы дизеля (дизелей) в режиме холостого хода увеличивать обороты КВ вплоть до номинальных на 5—7 мин для удаления рыхлой фракции нагара. В качестве предупредительной меры в отдельных ремонтных депо детали газового тракта турбины очищают от нагара без демонтажа турбокомпрессора. Для этого используют установки различной конструкции «3, 4», с помощью которых при работающем дизеле прогоняется химический водный раствор между лопатками соплового аппарата и турбинного колеса и через полости лабиринтных уплотнений, но при этом нагар лабиринтных уплотнений со стороны газовой турбины все равно не очищается, в большей степени это относится к ТК41В. ТК41В. 4.1.26.1. Снятие (демонтаж) турбокомпрессора Перед снятием ТК автор советует произвести замер осевого разбега ротора. Снятие выполнить в следующей последовательности: а) открепить и снять воздуховод и газоотвод (выхлоп); б) слить охлаждающую жидкость из системы охлаждения дизеля; в) открепить и снять трубы, препятствующие снятию ТК; г) открепить хомуты соединения воздушной улитки турбокомпрессора с горловиной патрубка охладителя; д) привести механизм воздушной захлопки в нерабочее положение; 205 е) открепить ТК от дизеля (от кронштейна ТК), застопорить подъемным устройством за рым и снять ТК. 4.1.26.2. Разборка Для производства разборочно-сборочных работ по турбокомпрессору в арсенале ремонтного подразделения должен быть кантователь (кантователи), где турбокомпрессор надежно закреплен и его возможно вращать в различных комбинациях. Разборку произвести в следующей последовательности: а) открепить и снять с турбокомпрессора механизм воздушной захлопки; б) открепить и снять входной патрубок и проставок в) открепить болты крепления воздушной улитки к среднему корпусу, оставив не отвернутыми три-четыре болта, равномерно расположенных по окружности; г) отвернуть болты и снять газовыпускной патрубок; д) отвернуть болты и, используя резьбовые отверстия в корпусе турбины, отжать корпус и, не допуская перекоса, снять его; е) отвернуть болты и снять газовые улитки и фланец; ж) окончательно отвернуть оставшиеся болты и снять воздушную улитку; и) открепить болты, скрепляющие половины среднего корпуса, приспособлением 11Д45.181.24спч рассоединить половины корпуса и, не допуская перекоса, снять верхнюю половину корпуса; к) открепить болты, снять верхние половины подшипников и, не допуская перекосов, вынуть ротор; л) открепить и снять с проставка диффузор компрессора. Разобрать его, очистить лопатки и поверхности диффузора и проставка от нагароотложений, промыть дизельным топливом или керосином. После скрепления проставка с диффузором винты крепления попарно застопорить проволокой. 4.1.26.3. Осмотр После разборки очистить детали ТК от грязи и нагара, затем промыть их дизельным топливом или керосином, продуть сжатым воздухом и осмотреть. Для более производительного процесса ремонта в этом случае лучше использовать физико-химический способ очистки с помощью моечных машин. Особенно тщательно про206 дуть воздухом воздухоподпорный канал среднего корпуса и втулки. Установить деревянные или резиновые заглушки на воздушные масляные и водяные каналы в корпусах ТК. Осмотреть ротор. На шейках ротора и упорных поверхностях втулки и вала ротора количество отдельных кольцевых рисок не должно превышать 3—4 шт. на каждую поверхность при глубине выработки до 0,05 мм и ширине до 0,3 мм. Острые края кольцевых рисок притупить полировкой. При износе шеек вала более 0,06 мм допускается их перешлифовка в ремонтный размер ∅54,7 — 0,03 мм. В этом случае при сборке установить ремонтные подшипники 6ТК.03.068-01 и 6ТК9.03.005-01. Обмерами определить зазор на масло в подшипниках. Разность между размером внутреннего отверстия подшипника при сомкнутых половинках вкладышей и в перпендикулярном направлении к их стыку и размером соответствующей шейки вала равна зазору на масло. Зазор должен быть в пределах 0,11—0,20 мм, браковочный — более 0,22 мм. Острые края отдельных рисок на рабочих поверхностях подшипников зачистить шабером. Восстановить скосы на упорных торцах опорно-упорного подшипника. Проверить суммарное проходное сечение соплового аппарата, которое должно быть в преде2. Величина сечения регулируется подгибкой выходлах 148—150 см ных кромок лопаток по шаблону с помощью клина Д49.181.165-01. Удалить слой старого герметика со стыков половин среднего корпуса, удалить резиновые кольца из проточек нижней половины корпуса и стянуть четырьмя болтами обе половины среднего корпуса. Проверить прилегание половин корпуса. Щуп толщиной 0,03 мм не должен проходить в стык. В районе лабиринтов установить в них уплотнительные лабиринтные кольца ротора, для проверки зазоров в замках колец (не более 0,45 мм). Незначительные следы выработки от колец глубиной 0,03—0,04 мм заполировать. При обнаружении забоин на лопатках турбины и колеса компрессора размером до 2 мм допускается острые края в районе забоин зачистить полировкой и проверить отсутствие трещин в этих местах методом цветной дефектоскопии. Если размеры забоин превышают допустимые или при контроле обнаружены трещины, дефектные детали заменить. При этом разновес, сменяемых рабочих лопаток турбины и устанавливаемых в диаметрально-противоположных местах допускается не более 1°. Состояние шеек ротора ТК и 207 вал вне зависимости от механических повреждений обязательно проверить магнитной дефектоскопией. При замене упорной втулки (износе гребешков) допускается спрессовка колеса и ВНА с последующей установкой их на ротор, при этом необходимо обеспечить натяг по шлицам 0,06—0,109 мм. Проверить боковые зазоры между уплотнительными кольцами и ручьями вала и упорной втулки, которые должны быть в пределах 0,35 мм (браковочный более 0,4 мм). При необходимости кольца заменить. После устранения любых дефектов на роторе или замены деталей на нем ротор в обязательном порядке подвергнуть динамической балансировке. Остаточный дисбаланс с газовой и компрессорной стороны допускается не более 3 град·см. 4.1.26.4. Сборка Продуть сжатым воздухом каналы С и Х среднего корпуса, проверяя проход воздуха через них к опорному и опорно-упорному подшипникам. Для сборки среднего корпуса необходимо изготовить и использовать специальный кантователь. Установить нижнюю половину среднего корпуса на кантователь, установить новые резиновые кольца на водоперепускные отверстия среднего корпуса и корпуса турбины, стянуть их болтами и опрессовать водой давлением 0,6 МПа (6 кгс/см2) при температуре 60—80 °С. Течь в соединениях не допускается. После опрессовки открепить корпус газовой турбины от среднего корпуса, разъединить половины среднего корпуса. Поставить нижние половины корпусов подшипников с половинами вкладышей в постели нижнего среднего корпуса. До установки нижних половин подшипников проверить утопание концов шпилек относительно поверхности осевого разъема среднего корпуса. Утопание должно быть 29 + 0,2 мм и обеспечивается вывертыванием или ввертыванием шпилек в резьбовые отверстия. Для надежной фиксации шпилек в резьбовых отверстиях, резьбу шпилек обезжирить и покрыть клеем-герметиком силиконовым «Полисил». Порядок применения клея изложен в приложении Г Руководства 1А-9ДГ.62РЭ, 2А-9ДГ-02.94РЭ, в приложении Л Руководства 1А-9ДГ-2.99РЭ. Обмерами определить боковой зазор на масло в опорно-упорном подшипнике. Зазор равен разности между размером, определяющим расстояние между упорными торцами втулки, вала и размером между упорными торцами вкла208 дыша подшипника. Зазор должен быть в пределах 0,2—0,4 мм, не более 0,48 мм. В случае превышения зазора заменить опорноупорный подшипник или его вкладыш. Смазать моторным маслом шейки ротора и рабочие поверхности подшипников. Установить в ручьи вала и втулки уплотнительные кольца, замки рядом стоящих колец развернуть относительно друг друга на 120°. Осторожно без перекосов установить ротор на нижние половины подшипников. Проверить наличие фиксаторов в обоих подшипниках, предотвращающих проворот вкладышей. Поставить верхние половины подшипников и закрепить их болтами. Затяжку болтов произвести моментом 20—25 Н·м (2—2,5 кгс·м) и застопорить их проволокой. После установки новых резиновых колец на переливные отверстия нижней половины среднего корпуса покрыть стыки половин среднего корпуса герметиком, соединить и скрепить половины корпуса болтами и шпильками, гайки застопорить новыми шплинтами. С помощью индикатора определить осевое перемещение ротора в упорном подшипнике. При необходимости еще раз опрессовать водяную полость среднего корпуса водой. Прикрепить к среднему корпусу воздушную улитку, установив на стыке паронитовую прокладку толщиной 0,5 мм. Повернуть кантователь в удобное положение для установки фланца и половинок газовой улитки на средний корпус, перед завинчиванием болтов, резьбовую часть болтов покрыть графитной смазкой УСсА для облегчения отвинчивания болтов при последующей разборке. Болты закрепить усилием 100—120 Н·м (10—12 кгс·м) и обвязать проволокой. Поставить в кольцевые проточки переливных отверстий и корпуса турбины новые резиновые прокладки. Смазать стыкуемую торцовую поверхность среднего корпуса герметиком и, не допуская перекосов, опустить корпус турбины на средний корпус и закрепить его болтами, предварительно смазав резьбу болтов графитной смазкой УСсА. Болты закрепить усилием 100—120 Н·м (10—12 кгс·м). Повернуть кантователь на 180°, прикрепить шпильками к проставку диффузор компрессора, установив между ними регулировочную прокладку. На стык проставка в сборе с диффузором и воздушной улиткой установить паронитовую прокладку, скрепить их тремя-четырьмя болтами, равномерно распределенными по окружности. При помо209 щи индикатора проверить правильность установки зазора на стыке между торцами лопаток колеса компрессора и проставком диффузора. Зазор должен быть в пределах 0,9—1,2 мм (см. приложение А). При необходимости требуемый зазор можно установить за счет изменения толщины регулировочной прокладки. Окончательно закрепить всеми болтами проставок с диффузором и воздушной улиткой между собой. Установить и закрепить входной патрубок, дренажную трубу. В горизонтальном положении турбокомпрессора, закрепленном на главном кантователе, прикрепить болтами к корпусу турбины газовыпускной патрубок, установив на стыке асбостальную прокладку. Резьбу болтов смазать графитной смазкой УСсА. Проверить проход масла к подшипникам. При подаче моторного масла давлением 0,1—0,15 МПа (1—1,5 кгс/см2) в каналы масло должно стекать с обоих подшипников в полость среднего корпуса и далее на слив. Проверить вращение ротора. Ротор должен вращаться легко и без заеданий. Проверить на плотность охлаждающие полости турбокомпрессора и стыки между корпусами охлаждающей жидкостью давлением 0,6 ± 0,05 МПа (6 ± 0,5 кгс/см2) при температуре 60—80 °С. Течь воды в соединениях не допускается. Внимание! После всех технологических операций по осмотру, дефектации деталей, сборке, турбокомпрессор обязательно обкатать на испытательном стенде в соответствии с технологической картой стенда. Закрыть все полости и каналы ТК от попадания в них грязи и посторонних предметов. Установить воздушную захлопку на улитку ТК вместе с новыми регулировочными прокладками. 4.1.26.5. Установка на дизель Установить турбокомпрессор на дизель, закрепить его на кронштейне. Удалить заглушки из входных и выходных отверстий для газов, воздуха, воды и масла. Проверить плавность вращения ротора от руки через выхлопное отверстие. При монтаже ТК необходимо помнить следующее. Надежная работа турбокомпрессора зависит от правильности его монтажа на дизеле. Монтаж должен быть произведен таким образом, чтобы во время работы ТК не испытывал усилий со стороны трубопроводов, связывающих его с дизелем и другими агрегатами 210 силовой установки. Обязательно должна быть обеспечена свобода тепловых расширений деталей. Для обеспечения центровки турбокомпрессора с наддувочным коллектором дизеля необходимо использовать набор прокладок между ТК и кронштейном. Для уплотнения стыков фланцев выхлопного корпуса и выхлопного трубопровода силовой установки, а также фланцев газоприемного корпуса и выхлопных коллекторов дизеля применять уплотнительные прокладки из асбостального полотна. Соединение газоприемного корпуса с выхлопными коллекторами дизеля должно производиться через компенсаторы в виде сильфонов или телескопических соединений. Выхлопной трубопровод не должен передавать усилия свыше 50 кг на ТК, он должен быть снабжен компенсатором, обеспечивающим свободу тепловых расширений. Соединение корпуса компрессора с воздухоочистителем силовой установки не должно превышать усилия свыше 30 кг, должно производиться с помощью эластичного компенсатора (рекомендуется из резины или плотной ткани). Трубопровод, отводящий масло из турбокомпрессора, должен обеспечивать свободный слив масла, т.е. иметь достаточный внутренний диаметр и не иметь горизонтальных участков и подъемов, которые могли бы сыграть роль гидравлического затвора. Поступление масла от масляной системы дизеля к подшипникам ТК должно быть бесперебойным, в том числе во время выбега ротора после остановки дизеля. Перед окончательным креплением турбокомпрессора подсоединить его к горловине патрубка охладителя наддувочного воздуха. Поставить на места и закрепить трубы подвода и слива охлаждающей жидкости и масла, трубопроводы подвода воздуха, газоподводящие и газоотводящие системы вентиляции картера. Закрепить ТК моментом 180—200 Н·м (18—20 кгс·м). Проверить на плотность турбокомпрессор охлаждающей жидкостью и маслом совместно с дизелем. Течи жидкости и масла в соединениях не допускаются. 4.1.26.6. Турбокомпрессор ТК ТК41В 41В Турбокомпрессоры 6ТК и ТК ТК41В 41В взаимозаменяемые (отличительные особенности конструкции указаны в п. 2.17) и поэтому снятие (демонтаж) ТК41В ТК41В выполнить в той же последовательности, что и демонтаж 6ТК, изложенный в п. 4.1.26.1. Разборка ТК 211 должна производиться также на кантователе. Разборку произвести в следующей последовательности (см. рис. 27, 28): а) повернуть кантователь с турбокомпрессором в положение корпусом компрессора вверх; б) отогнуть замочную пластину из паза гайки ротора; в) отвернуть гайку ротора с помощью торцового ключа и воротка; г) снять шайбу; д) отвернуть гайки крепления опорно-упорного подшипника и, пользуясь съемником, вынуть подшипник. Под фланцем подшипника установлен компенсатор в виде кольца определенной толщины. Толщина компенсатора подогнана по месту и обеспечивает осевой зазор между колесом компрессора и вставкой, равный 0,9—1,2 мм; е) вынуть пяту съемником; ж) отвернуть гайки крепления корпуса компрессора к газоприемному корпусу; и) отсоединить корпус компрессора отжимными болтами, ввертывая их в резьбовые отверстия фланца газоприемного корпуса, и, используя подъемный механизм, снять корпус компрессора, перемещая его без перекосов; к) вынуть диффузор, отвернуть гайку колеса компрессора, снять ВНА и колесо компрессора; л) привернуть приспособление для фиксации ротора к газоприемному корпусу; м) перевернуть ТК выхлопным корпусом вверх; н) отвернуть гайки крепления выхлопного корпуса; п) отсоединить выхлопной корпус отжимными болтами, ввертывая их в резьбовые отверстия фланца газоприемного корпуса и с помощью подъемного механизма снять выхлопной корпус, перемещая его без перекосов; р) ввернуть в торцовую часть вала ротора рым-болт, поднять ротор за рым-болт и аккуратно установить его на деревянный стеллаж или специальную подставку; с) удалить вязальную проволоку и отвернуть болты крепления кожуха соплового аппарата, пользуясь отжимными болтами, снять кожух; т) удалить вязальную проволоку и отвернуть болты крепления соплового венца, с помощью отжимных болтов снять сопловой венец; ф) вынуть втулку из газоприемного корпуса, пользуясь отжимными болтами. Если втулка закоксована и не вынимается, залить 212 под втулку керосин через отверстие в корпусе, заглушив отверстие во втулке; х) отвернуть гайки крепления втулки опорного подшипника, вынуть втулку и опорный подшипник; ц) снять упругие уплотнительные кольца с ротора, заметить в каких канавках, какие стояли для того, чтобы при сборке установить их на прежнее место, не перепутав. Очистку корпусов турбокомпрессора, деталей их дальнейший осмотр, дефектацию произвести по аналогии с турбокомпрессором 6ТК, изложенной в п. 4.1.26.3. Сборку турбокомпрессора произвести в порядке, обратном последовательности разборки. При установке уплотнительных колец замки их расположить диаметрально противоположно, смазать кольца консистентной смазкой так, чтобы они прилипли к валу и заняли центральное положение. Для уплотнения разъемов на предварительно очищенные привалочные плоскости корпусов нанести пасту «Герметик» и уложить капроновую нитку. При установке опорноупорного подшипника не позабыть установить компенсатор, подшипник установить так, чтобы сливные каналы расположены были внизу. Не забыть установить и отогнуть новую замочную пластину. Установку турбокомпрессора произвести в том же порядке и с соблюдением тех же условий, указанных в п. 4.1.26.5. 4.1.27. Привод вентилятора ДГУ 1А-9ДГ-3 4.1.27.1. Демонтаж и разборка привода Работу выполнить в следующей последовательности: а) открепить и снять маслоподводящую трубку, застопорить привод чалочным приспособлением через отверстие в верхней части корпуса привода, открепить гайки болтов крепления привода вентилятора к приводу распределительного вала, вынуть болты, демонтировать привод вентилятора с дизеля; б) замерить толщину прокладки между приводами и для памяти записать ее величину; в) открепить и снять крышки, снять втулку с маслоотбойником; г) открепить и снять крышки; д) открепить болты соединения корпусов, выпрессовать болты; е) с помощью технологических болтов, вворачиваемых в резьбовые отверстия корпуса, отжать, а затем снять корпус; 213 ж) снять с оси регулировочное кольцо и выпрессовать из корпуса шестерню с осью; и) выпрессовать из шестерни ось, вынуть внутренние кольца подшипников и распорное кольцо, выпрессовать наружные кольца подшипников с роликами, вынуть стопорные кольца; к) снять с вала стопорное кольцо и регулировочное кольцо, выпрессовать вал с внутренними кольцами подшипников, снять регулировочное кольцо и подметить его; л) снять стопорное кольцо и регулировочное кольцо, выпрессовать подшипник из обоймы корпуса; м) открепить замок, выпрессовать наружное кольцо подшипника вместе с роликами, вынуть стопорное кольцо; н) открепить замок и выпрессовать наружное кольцо подшипника вместе с роликами из обоймы корпуса; п) спрессовать с вала внутренние кольца подшипников; р) открепить и вынуть форсунку из корпуса. Промыть все детали дизельным топливом или керосином, обдуть сжатым воздухом, прочистить отверстия в форсунке, тщательно продуть маслоподводящую трубку. Осмотреть состояние деталей привода. 4.1.27.2. Сборка привода Сборку привода произвести в следующей последовательности: а) установить в шестерню стопорные кольца, запрессовать наружные кольца подшипников с роликами; б) нагреть в масле до температуры 80—90 °С внутренние кольца подшипников, надеть их на вал до упора в бурты вала. Разрешается использовать индукционный нагреватель; в) запрессовать наружные кольца подшипников в обоймы корпусов. Установить регулировочное и стопорные кольца, замки; г) установить крышку; д) установить внутренние кольца подшипников с распорной втулкой в шестерню, охладить ось в жидком азоте и запрессовать ее в шестерню и корпус; е) установить вал в корпус; ж) установить на корпус прокладку, смазанную герметиком, надеть регулировочное кольцо на ось; и) напрессовать корпус на ось и вал, скрепить корпусы призонными болтами и остальными крепежными болтами в соответствии со схемой (рис. 32) и табл. 20; 214 к) надеть на цилиндрическую шейку вала регулировочное кольцо, напрессовать подшипник, установить регулировочное кольцо и стопорное кольцо; 6 5 4 3 7 8 9 10 2 11 1 12 Рис. 32. Схема крепления корпусов Табли Таб лица ца 20 Номер приема Момент затяжки, Н·м (кгс·м) Последовательность затяжки 14 0+10(4+1 ) 3, 9, 4, 10, 2, 8, 5, 11, 1, 7, 6, 12 27 0+10(7+1 ) 10, 4, 9, 3, 11, 5, 8, 2, 12, 6, 7, 1 37 0+10(7+1 ) 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12 л) напрессовать на вал со стороны конусной шейки втулку с маслоотбойником; м) установить на прокладках и закрепить к корпусу крышки; н) проверить вращение шестерен привода. Шестерни должны вращаться легко, без подклинивания. Боковые зазоры в зацеплениях шестерен указаны в приложении А; п) установить и закрепить форсунку; р) на корпус привода распределительного вала установить прокладку, смазанной герметиком толщиной равной толщине прокладки, снятой при разборке; 215 с) установить привод вентилятора на привод распределительного вала и закрепить болтами усилием 15 кгс·м; т) установить и закрепить маслоподводящую трубку. При замене шестерен привода проверить по краске взаимное прилегание зубьев шестерен. Прилегание зубьев должно быть по высоте не менее 40 %, по длине не менее 60 %. 4.1.28. Коллектор выпу выпускной скной и трубопровод газовый 4.1.28.1. Снятие с дизеля Снятие произвести в следующей последовательности: а) слить охлаждающую жидкость из водяной системы дизеля; б) снять трубы подвода и отвода охлаждающей жидкости от патрубка и от выпускного коллектора; в) снять кожух и изоляцию с компенсатора трубопровода газового; г) отвернуть болты крепления компенсатора к патрубкам и снять компенсатор; д) открепить патрубок от турбокомпрессора; е) отвернуть болты крепления коллектора к крышкам цилиндров и снять коллектор в сборе с нижней частью патрубка. 4.1.28.2. Осмотр Осмотреть внутренние полости коллектора и труб. Очистить их от нагара. Коллекторы и выпускные патрубки проверить на плотность водой давлением 0,7 ± 0,1 МПа (7 ± 1 кгс/см2) в течение 5 мин. При появлении течи на наружных поверхностях пометить края дефекта. Если дефект в виде трещины, допускается засверловка на ее концах диаметром 2—3 мм. Места дефектов зачистить до металлического блеска и заварить электродом Э42А или Э50А или Э4ГА. Сварной шов зачистить, оставив усиление не более 1 мм, с последующим пневмонаклепом. Дефекты на внутренних поверхностях устранить так же. Для их выявления снять торцовую крышку, открепить трубку пароотвода и переток воды и разобрать коллектор на звенья, вынуть газовые трубы. Для заварки допускается вырезка окна в наружной стенке. После выполненных работ окно закрыть пластиной из листа, 216 пластину согнуть по форме трубы и приварить внахлест к наружной стенке. Перекрытие пластиной края отверстия от 3 до 6 мм; шов зачистить и произвести пневмонаклеп. Установить торцовую крышку на место и проверить сборочную единицу на гидравлическую плотность, как указано выше. 4.1.28.3. Установка на дизель Установку произвести в следующей последовательгости: а) осмотреть уплотнительные кольца, прокладки и втулки. При обнаружении забоин и других повреждений детали заменить. Осмотреть поверхности под уплотнительные кольца и прокладки; б) установить втулки и уплотнительные кольца в водяные переточные отверстия от цилиндровых крышек в коллектор; в) установить коллектор в сборе с патрубком на дизель. Для этого: – надеть втулки на болты крепления коллектора к крышкам цилиндров, завернуть болты предварительно так, чтобы зазор между крышками и фланцами коллектора был не менее 5 мм; – поочередно на каждом фланце осторожно вывернуть болты, не задевая уплотнительное кольцо, установить прокладку из асбостального полотна и ввернуть болты. После установки всех прокладок окончательно затянуть болты в два приема см. л) п. 4.1.19; г) установить, закрепив к турбокомпрессору патрубок; д) установить компенсатор, обернуть его изоляцией, закрепить ее и поставить кожух; е) установить трубы подвода и отвода охлаждающей жидкости к коллектору и газовому трубопроводу; ж) проверить на герметичность дизель охлаждающей жидкостью 2). Течь в с температурой 60—80 °С, давлением 0,5 МПа (5 кгс/см соединениях выпускного коллектора и газовыпускных труб не допускается. При сборке выпускного коллектора и газового трубопровода затяжку болтов производить в перекрестном порядке в два приема: – до момента 90 ± 5 Н·м (9 ± 0,5 кгс·м) для звеньев выпускного коллектора между собой, звена с торцевой крышкой, звена с патрубком газового трубопровода; – до момента 50 ± 5 Н·м (5 ± 0,5 кгс·м) для компенсатора с патрубком газового трубопровода. После всего проверить после217 довательно затяжку всех болтов в соответствии с указанными моментами затяжки. 4.1.29. Охладитель наддувочного воздуха 4.1.29.1. Снятие с дизеля Снятие произвести в следующей последовательности: а) слить охлаждающую жидкость из водяной системы дизеля; б) открепить и снять трубы, препятствующие снятию охладителя; в) открепить хомуты и сдвинуть резиновый рукав, соединяющий патрубок с улиткой турбокомпрессора; г) установить приспособление 5Д49.181.31спч, открепить охладитель от кронштейна ТК и снять его. Для разборки охладителя открепить и снять крышки и патрубок. 4.1.29.2. Осмотр Осмотр заключается в очистке полостей охладителя моющими растворами на основе моющих средств МСМС-15 15 или О-БИС (отмыватель безотходный ингибируюший самоочищающийся). Порядок применения моющих средств изложен в приложении Т [2, 3], в приложении Ю [1]. После очистки полостей проверить на гидравлическую плотность воздушную полость в следующей последовательности: а) поставить металлические заглушки на воздушную полость, предварительно закрепив трубные доски к корпусу. Проверить на плотность давлением воды 0,4 МПа (4 кгс·м); б) при обнаружении течи воды в местах крепления охлаждающих труб устранить течь дополнительной развальцовкой на величину 0,1—0,15 мм. Если течь вызвана трещиной охлаждающей трубы, такую трубу закрыть (заглушить) с обоих концов металлическими заглушками и запаять их припоем ПОССу 40-2. Внимание! Разрешается заглушить не более десяти трубок в каждой половине секции при условии расположения не более трех штук в одном вертикальном ряду. В случае, когда количество закрытых охлаждающих труб будет больше пятнадцати, охлаждающую секцию заменить. 4.1.29.3. Сборка После проверки на плотность собрать охладитель. Поставить прокладки, установить на место патрубок и закрепить согласно 218 схеме крепления патрубка и кронштейна на рис. 33 и табл. 21, установить крышки и закрепить их согласно схеме крепления крышек на рис. 34 и табл. 22. Установить металлические фланцы на патрубки нижней крышки. Проверить на плотность гидравлическим давлением не менее 5 мин: – водяную полость 0,6 МПа (6 кгс/см2); – воздушную полость 0,4 МПа (4 кгс/см2). При этом течь и потение не допускаются. Снять заглушки. 12 3 4 5 6 7 89 10 11 32 31 12 30 13 29 14 15 28 16 27 26 26 25 24 23 21 22 20 19 18 17 Рис. 33. Схема крепления патрубка и кронштейна Табли Таб лица ца 21 № приема Момент затяжки, Н·м (кгс·м) Последовательность затяжки 16 0+20(6+2 ) 5-21, 6-22, 4-20, 7-23, 30-14, 29-13, 3-19, 8-24, 31-15, 28-12, 2-18, 9-25, 32-16, 27-11, 1-17, 10-26 2 200+20(20+2 ) 6-22, 5-21, 7-23, 4-20, 29-13, 30-14, 8-24, 3-19, 28-12, 31-15, 9-25, 2-18, 27-11, 32-16, 10-26, 1-17 3 200+20(20+2 ) с 1 по 32 4.1.29.4. Установка на дизель Установку охладителя произвести в следующей последовательности: 219 а) установить охладитель на дизель и прикрепить его к кронштейну шпильками. Затяжку крепления произвести в три этапа согласно схеме крепления патрубка и кронштейна на рис. 33 и табл. 23; б) подсоединить трубы и закрепить их; 1 2 34 56 7 8 9 10 11 36 12 35 13 34 14 33 15 32 16 31 17 30 18 29 28 27 26 25 24 23 22 21 20 19 Рис. 34. Схема крепления крышек Таб лица 22 № приема Момент затяжки, Н·м (кгс·м) Последовательность затяжки 16 0+20(6+2) 6-24, 5-23, 7-25, 4-22, 26-8, 33-15, 34-16, 32-14, 3-21, 9-27, 35-17, 13-31, 2-20, 10-28, 36-18, 30-12, 1-19, 29-11 2 200+20(20+2) 6-24, 5-23, 7-25, 4-22, 26-8, 33-15, 34-16, 32-14, 3-21, 9-27, 35-17, 13-31, 2-20, 10-28, 36-18, 30-12, 1-19, 29-11 3 200+20(20+2) 1, 2, 3…36 Таб лица лиц а 23 № Момент затяжки, приема Н·м (кгс·м) 220 Последовательность затяжки 19 0+20 (9+2 ) 5-21, 6-22, 4-20, 7-23, 30-14, 29-13, 3-19, 8-24, 31-15, 28-12, 2-18, 9-25, 32-16, 27-11, 1-17, 10-26 2 160+20 (16+2 ) 6-22, 5-21, 7-23, 4-20, 29-13, 30-14, 8-24, 3-19, 28-12, 31-15, 9-25, 2-18, 27-11, 32-16, 10-26, 1-17 3 160+20 (16+2 ) с 1 по 32 в) поставить резиновый рукав, соединяющий патрубок и улитку турбокомпрессора, и закрепить его хомутами. Алюминиевые детали охладителя, имеющие дефекты в виде трещин, подлежат замене. 4.1.30. Кронштейн турбокомпрессора Кронштейн снимается с дизеля при производстве КР тепловоза. В условиях ремонтного депо кронштейн снимается, когда нужен доступ в воздушный ресивер дизеля. Для демонтажа кронштейна с помощью ключа Д49.181.174 или Д49.181.173спч ослабить крепление кронштейна к блоку всех 32 болтов, закрепить подъемное приспособление, полностью отвинтить болты, демонтировать кронштейн. Снятый с блока кронштейн промыть в дизельном топливе или керосине или в моечной машине, осмотреть. С разъема блока удалить старую прокладку, протереть разъемную часть технической салфеткой, смоченной в керосине, осмотреть. 4.1.30.1. Установка кронштейна на дизель Уплотнительную прокладку закрепить на тонком слое герметика, нанесенном на стык (разъем) кронштейна и блока, установить кронштейн, завинтить крепежные болты. Затяжку болтов выполнить в три приема в соответствии с табл. 21. После демонтажа с дизеля турбокомпрессора и охладителя воздуха обязательно произвести проверку момента завертывания болтов крепления кронштейна к блоку цилиндров в следующей последовательности: с помощью ключа, указанного выше, отвернуть на две-три грани один из болтов крепления кронштейна и затем, добавив динамометрический ключ Д42.181.128спч, завернуть болт моментом 200 ± 10 Н·м (20 ± 1 кгс·м). И далее повторить операцию для остальных болтов. Внимание! Завод-изготовитель в Руководствах 1А-9ДГ исп.2-01.99РЭ, исп. 2-01.99РЭ, 1А-9ДГ.62РЭ, 2А-9ДГ-02.94РЭ запрещает отвертывать крепежные детали (болты, гайки) динамометрическим ключом. Этот запрет связан с отрицательным влиянием усилия при отвинчивании крепежа на точность показания шкалы ключа при последующих завинчиваниях. 221 4.1.31. Управление топливными насосами (ТНВД) 4.1.31.1. Демонтаж (снятие) механизма управления управления топливными насосами Снятие произвести в следующей последовательности: а) отсоединить и снять трубу подвода воздуха к корпусу механизма отключения; б) вывести рычаги из зацепления с рейками ТНВД; в) подметить положение рычага на валу регулятора (на валу исполнительного устройства регулятора ЭРЧМ ЭРЧМ30Т3), 30Т3), затем открепить и снять рычаг с вала; г) открепить стопорные пластины, отвернуть гайки, винты и вынуть пружины; д) открепить гайки крепления стоек, вынуть из стоек контрольные штифты и снять сначала стойку с отсечными валами не отключаемых цилиндров, а затем отсечные валы отключаемых цилиндров; е) открепить и снять механизм отключения. 4.1.31.2. Разборка Разборку произвести в следующей последовательности: а) вынуть штифты, открепить болты рычагов и отсоединить отсечные валы рядов А и В от стойки; б) открепить и снять тяги, упругую тягу, рычаги, предварительно подметив их положение на валу; в) вынуть штифты и разводные штифты, фиксирующие втулки с пружинами, открепить болты упоров на отсечных валах; г) открепить болты концевых стоек, вынуть штифты втулок, фиксирующие стойки, и снять с отсечных валов стойки, упоры, рычаги, пружины со втулками; д) открепить болты рычагов и снять рычаги; е) вынуть штифты втулок стойки и рычага, снять поперечный вал, рычаг; ж) снять стопорные и защитные кольца в стойках и выпрессовать подшипники; и) отвернуть винты и снять крышки механизма отключения, поршни с упорами и пружинами; к) открепить болты в рычагах, снять втулки и сухари; л) разобрать упругую тягу; 222 м) расстопорить стяжные болты разрезных головок тяг и вынуть подшипники. 4.1.31.3. Осмотр Очистить от коррозии и смазки все детали и сборочные единицы, промыть их в дизельном топливе или осветительном керосине, продуть сжатым воздухом, осмотреть, произвести обмеры деталей. Измерить наружный размер сухарей, который должен быть не менее 11,8 мм. Шариковые и сферические подшипники, имеющие предельный износ и трещины, заменить новыми. Устранить обнаруженные неисправности и заменить изношенные детали. Поршни в корпусе механизма отключения с местными сопротивлениями, с прихватами, препятствующими легкому перемещению, совместно притираются пастами. Плотность посадки поршня в корпусе и плавность его перемещения проверить после промывки в чистом бензине, а затем в дизельном топливе. 4.1.31.4. Сборка Сборку произвести в следующей последовательности: а) закрепить подшипники в стойках, смазать их смазкой Буксол или ЖРО, установить защитные и стопорные кольца; б) установить подшипники в головки тяг. Раскернить подшипники в головках тяг в четырех точках через 90° по окружности. После раскернивания внутреннее кольцо подшипника должно вращаться без ощутимых усилий. Регулировку легкости вращения внутреннего кольца подшипника произвести в следующей последовательности: стяжной болт разрезной головки тяги затянуть до потери подвижности внутреннего кольца подшипника, а затем отвернуть его до появления подвижности внутреннего кольца и застопорить болт в таком состоянии контровочной проволокой. Такая регулировка обеспечивает легкость вращения подшипника и устраняет появление большого зазора; в) установить вал, рычаг и стопорные втулки в стойку. Установить штифты во втулки и рычаг. Рычаг закрепить болтом; г) установить тяги и по меткам рычаги, закрепить их болтами; д) заполнить стакан упругой тяги на 0,3 объема смазкой «Буксол» или ЖРО, собрать упругую тягу и соединить ее с рычагом; е) установить на отсечные валы рычаги и упоры со штифтами, пружины со втулками, стойки со втулками. Втулки зафикси223 ровать разводными штифтами. Упоры и концевые стойки закрепить болтами; ж) смазать смазкой «Буксол» или ЖРО с помощью рычажноплунжерного шприца Ш1-3911010А через масленки двадцать подшипников стоек и шестнадцать втулок рычагов и смазать этой же смазкой сухари. Установить сухари и втулки в рычаги и закрепить их болтами; и) установить рычаги на отсечные валы, заштифтовать их и закрепить болтами; к) вставить валы в подшипники стойки. Установить рычаги на валы. Заштифтовать их и закрепить болтами; л) смазать поршни с упорами маслом К-17 К-17 или КК-19 19 и установить их в корпус механизма отключения. Установить пружины, крышки и закрепить их винтами, предварительно установив прокладку между крышкой и корпусом. Проверить герметичность корпуса механизма отключения. При верхнем положении поршней пропуск воздуха по упорам не допускается. 4.1.31.5. Установка на дизель Установку на дизель произвести в следующей последовательности: а) установить и закрепить стойку с поперечным валом и стойки с отсечными валами не отключаемых цилиндров и заштифтовать стойки; б) установить и закрепить механизм отключения; в) установить и закрепить стойки с отсечными валами отключаемых цилиндров и заштифтовать стойки; г) подсоединить трубку подвода воздуха к механизму отключения; д) установить пружины, винты. Установить усилие затяжки пружины, равное 120 ± 10 Н (12 ± 1 кгс), приложенное на плече 58 мм рычагов. Усилие сжатия пружины проверить динамометром. Установить стопорные пластины и гайки; е) соединение сухарь-рейка смазать смазкой «Буксол» или ЖРО. Ввести рычаги в зацепление с рейками ТНВД и установить зазоры между торцами сухарей и втулками, которые должны быть в пределах 0,15—0,25 мм (см. приложение А). С помощью рычажно-плун224 жерного шприца через масленки смазать смазкой «Буксол» или ЖРО шестнадцать рычагов; ж) установить регулировочными винтами зазор 3,0 ± 0,2 мм между упорами и рычагами; и) по метке установить рычаг на вал регулятора при положении стрелки указателя нагрузки на делении «СТОП» («0») таким образом, чтобы при соединении с упругой тягой он был перпендикулярен оси тяги (±10°). Поворачивая упругую тягу вокруг своей оси, установить выдвижение реек топливных насосов в пределах, равных 70,5—72,5 мм. Перевести стрелку указателя нагрузки регулятора на деление, соответствующее полной мощности ДГУ и при этом проверить величину выдвижения реек ТНВД (выдвижение реек должно соответствовать указанному в формуляре дизеля). В случае отклонения от указанной величины подрегулировать заданное выдвижение рейки изменением плеча рычага и поворотом упругой тяги; к) проверить легкость перемещения механизма управления топливными насосами. Перемещение механизма из одного крайнего положения в другое должно быть плавным без заклинивания; л) проверить работу механизма отключения. Переставить механизмом управления рейки насосов в положение, равное 78—80 мм. 2) механизм отключения долДавлением воздуха 0,4 МПа (4 кгс/см жен переставить рейки топливных насосов отключаемых цилиндров в положение отключения подачи топлива, равное 70,5—72,5 мм; м) после окончательной регулировки параметров рабочего процесса опломбировать винт ограничения подачи топлива, регулировочные винты и тягу. 4.1.32. Топливная система дизеля В процессе эксплуатации дизелей происходит закономерный износ ряда деталей и элементов топливной аппаратуры и разрегулировка ее узлов, что ухудшает эксплуатационные и экономические характеристики дизеля. Признаками хорошего качества ремонта, настройки и регулировки топливной аппаратуры являются четкая, равномерная и устойчивая работа дизеля, отсутствие дымного выхлопа, одинаковые по цилиндрам температура выпускных газов и давление вспышки. Поэтому все работы, связанные с техническим обслуживанием, ремонтом, настройкой и регулировкой топливной аппаратуры и в частности форсунок и насосов высокого давления, 225 должны производиться специально подготовленными лицами под руководством специалистов высокой квалификации. Ремонт узлов топливной аппаратуры необходимо выполнять в отдельных специально оборудованных, хорошо вентилируемых, чистых и светлых помещениях. Суточная и годовая температура воздуха в помещениях должны быть положительными и желательно постоянными. Покрытия пола и потолка помещений не должны отслаиваться, осыпаться и образовывать грязь и пыль. На участке по ремонту топливной аппаратуры необходимо иметь: покрытые мягким материалом (листовым алюминием, пластмассой) стеллажи; бак для промывки деталей; плиты притирочные (не менее двух); набор притиров из мелкозернистого чугуна перлитной структуры; пасты притирочные различной зернистости (алмазные, корундовые, из окиси алюминия и т.д.). Для измерения углов уплотнительных конусов у иглы форсунки и у притиров необходимы шаблоны. Кроме того, на участке ремонта должны быть микроскопы, лупы для осмотра наружных прецизионных поверхностей распылителей и плунжерных пар, а также внутренних цилиндрических и конусных поверхностей в корпусах распылителей. Должны быть плоские стеклянные пластины для контроля интерференционным методом плоскости торцовых поверхностей втулки плунжера, корпуса нагнетательного клапана, форсунки и распылителя. Все работы на участке необходимо выполнять приспособлениями и инструментом в соответствии с приложением 1 [2, 3], приложением У [1], а также с помощью стендов различного назначения. 4.1.32.1. Топливный насос (ТНВД) При производстве ТОТО-2, 2, а также во время работы дизеля обслуживающий персонал должен следить за отсутствием течи топлива в соединениях трубопроводов низкого и высокого давления, по уплотнительным кольцам топливного коллектора. Необходимо контролировать работу механизма отключения части насосов на режиме холостого хода (х.х.) дизеля. При производстве ТОТО-3, 3, ТР, если нет замечаний в виде записей в журнале ТУТУ-152 152 по работе насосов, проверить надежность крепления каждого насоса к лотку, устранить течи топлива в соединениях трубопроводов. Проверить правильность зацепления рычагов с рейками топливных насосов, поочередно поднимая регулировочную рейку с рычагом вверх, убе226 диться в отсутствии заедания плунжера в гильзе, рейки в корпусе насоса. Насосы, имеющие заедание реек или плунжера, снять с дизеля для ремонта. При ремонте дизеля в объеме ТРТР-3 3 насосы снимаются с дизеля для проверки состояния деталей и восстановления заданной производительности. Насосы снимаются также при демонтаже цилиндровых комплектов или лотка. Во всех случаях снятые с дизеля насосы должны быть проверены на герметичную плотность плунжерных пар и производительность по подаче топлива. Понижение производительности насоса вызывается абразивным износом деталей плунжерной пары, а в отдельных случаях просадкой пружины нагнетательного клапана или пружины плунжера. Из-за поломки пружины плунжера или заедания плунжера в гильзе иногда приходится преждевременно снимать отдельные насосы. Заедание плунжера в большинстве случаев происходит вследствие попадания в топливо воды, при этом образуется эмульсия, которая разрушает целостность смазочной пленки на поверхностях деталей, в результате происходит их схватывание (заклинивание прецизионной пары) (см. п. 3.2.1). 4.1.32.1.1. Снятие насоса Снятие с дизеля произвести в следующей последовательности: а) открепить топливопровод высокого давления от насоса и форсунки и закрыть заглушками отверстия топливопровода, штуцера насоса подвод и отвод топлива к форсунке; б) отвернуть болты крепления фланцев труб топливного коллектора у снимаемого насоса и соседних насосов. Сдвинуть трубы внутрь соседних насосов; в) ключом Д49.181.35-1 открепить насос от лотка, снять гайки и шайбы. Установить на шпильки крепления насоса опоры приспособления Д49.181.189спч и навернуть на штуцер насоса тягу. Вращая верхнюю гайку на тяге, выпрессовать насос из лотка и снять его с дизеля; г) снять с корпуса толкателя насоса уплотнительные кольца и регулировочные прокладки, прикрепить к ним бирки, на которых указать номер снятого насоса и номер цилиндра, регулировочные прокладки прикрутить контровочной проволочкой к отверстию фланца насоса; д) отверстия подвода в насос топлива закрыть заглушками. 227 4.1.32.1.2. Разборка Разборку произвести в следующей последовательности: а) установить насос в приспособление Д49.181.59спч-1 толкателем вверх. Примечание. Приспособление Д49.181.59спч-1 — это кантователь, который через собственную опору соединен болтами со столешницей верстака. Укрепленный в гнезде приспособления насос может быть повернут и зафиксирован в удобном для ремонта положении; б) вывернуть стопорный винт и снять толкатель; в) снять плунжер вместе с пружиной и нижней тарелкой, снять нижнюю тарелку и пружину с плунжера; г) снять верхнюю тарелку и зубчатый венец; д) переставить насос в приспособлении штуцером вверх и отвернуть гайки крепления фланца. Снять шайбы и фланец. Снять штуцер вместе с резиновым кольцом с помощью приспособления Д49.181.11спч-1. У насоса спчспч-2 2 отвернуть нажимной штуцер образным рычагом со съемной шлицевой головкой; е) вывернуть винт и вынуть втулку (гильзу) плунжера вместе с нагнетательным клапаном; Внимание! Выводить из зацепления зубчатый венец и рейку и вывинчивать контрольный болт без последующей регулировки насоса не допускается. ж) разобрать толкатель в такой последовательности: стержнем диаметром 4—4,5 мм через отверстие в корпусе толкателя нажать на хвостовик фиксатора и вывести ось ролика из зацепления с корпусом толкателя и втулкой ролика. 4.1.32.1.3. Ремонт Все детали очистить от отложений. Втулку плунжера, плунжер, детали толкателя и нагнетательный клапан промыть в чистом дизельном топливе, а затем в бензине, остальные детали промыть в дизельном топливе и обдуть воздухом. Протирать детали ветошью, салфетками запрещается. Детали внимательно осмотреть. На корпусе насоса, плунжерной паре, корпусе нагнетательного клапана, корпусе толкателя, направляющей втулке трещины не допускаются, в этом случае деталь заменить. Проверить ролик, втулку и ось ролика толкателя. Задиры не допускаются. В случае незначительных задиров, не более 0,08 мм, устранить их шлифовкой с после228 дующей полировкой. Местная выработка на торце упора толкателя глубиной 0,3 мм и более не допускается. Особое внимание обратить на состояние плунжерной пары. Годность плунжерной пары к дальнейшей работе устанавливают по внешнему состоянию и величине износа. У нормально работающей плунжерной пары прецизионные поверхности имеют зеркальный вид с ровным отблеском с едва заметными штрихами. Плунжер с затупленными кромками торца головки и отсечной спирали, со значительными коррозионными площадками на рабочей части головки, с рисками на зеркальной поверхности втулки бракуют. Внимание! Втулку плунжера и плунжер, корпус клапана и клапан заменять только комплектно. Плунжерная пара или нагнетательный клапан, имеющие местные сопротивления, препятствующие легкости перемещения плунжера во втулке или клапана в корпусе, притираются пастой окиси алюминия. Плавность перемещения плунжера во втулке и клапана в корпусе проверить после промывки в чистом дизельном топливе. Плунжер, выдвинутый из втулки, установленной под углом 45°, или клапан из корпуса на 1/3 длины рабочей цилиндрической поверхности должен плавно и безостановочно опускаться под действием собственной массы при любом угле поворота вокруг своей оси. При необходимости притереть торцовые поверхности втулки плунжера и корпуса клапана на плите с помощью доводочных паст М14, М5. После притирочных работ поверхность торцов рекомендуется проверить стеклом для интерференционных измерений. Допускается не более 3 интерференционных полос. Порядок проверки плоскостности поверхностей интерференционным методом изложен в приложении Ф [1], в приложении Л [2, 3]. Износ деталей плунжерной пары вызывается главным образом действием содержащихся в топливе абразивных частиц, отсюда высокое требование к состоянию фильтрующих элементов топливной системы дизеля. Абразивный износ плунжерной пары при положительном внешнем состоянии определяется плотностью золотниковой части плунжерной пары, указанной в п. 4.1.32.1.4. Уплотнительные резиновые кольца, колпак и прокладку под винтом заменить. Проверить ход нагнетательного клапана, который должен быть 1,5+0,3 мм, при этом ширина уплотнительного пояска клапана должна быть не более 0,4 мм. 229 Проверку запирающего конуса нагнетательного клапана на герметичность произвести в трех положениях клапана относительно 2) корпуса сжатым воздухом давлением 0,5—0,7 МПа (5—7 кгс/см в течение 10 с, перед этим детали прецизионной пары промыть в чистом дизельном топливе, при этом в каждом положении пропуск воздуха через запирающий конус не допускается. Воздух подводится со стороны нажимного штуцера. В случае недостаточной герметичности конусного уплотнения клапана к корпусу прецизионную пару притереть с помощью паст. 4.1.32.1.4. Сборка Сборку произвести в следующей последовательности: а) резиновые кольца при установке на насос смазать моторным маслом. Если детали пригодны для дальнейшей эксплуатации, насос собрать с тем комплектом деталей, которые стояли до разборки насоса. б) установить насос без толкателя, венца и плунжера вертикально в приспособление (кантователь); в) установить втулку плунжера в корпус насоса и зафиксировать ее положение винтом. Покачиванием втулки вдоль оси убедиться, что винт не упирается во втулку плунжера; г) установить в корпус насоса нагнетательный клапан. Установить на штуцер резиновое кольцо. Установить штуцер с кольцом в корпус насоса, установить фланец; д) установить шайбы, навернуть гайки и затянуть их динамометрическим ключом в три приема согласно нумерации шпилек: – моментом 25 Н·м (2,5 кгс·м) в порядке 1-4-2-5-3-6; – моментом 35 Н·м (3,5 кгс·м) в порядке 6-3-5-2-4-1; – моментом 65 + 1 Н·м (6,5 + 1 кгс·м) в порядке 2-5-3-6-1-4. Нажимной штуцер насоса спч-2 спч-2 во избежание чрезмерной деформации втулки плунжера и, как следствие, задиров трущихся поверхностей деталей плунжерной пары, затянуть моментом не более 300—320 Н·м (30—32 кгс·м); е) переставить насос в кантователе штуцером вниз; ж) перед выполнением данной операции проверить ширину паза рейки. При превышении этой ширины более 12,1 мм рейку заменить. Соединение венца с рейкой произвести так, чтобы первый зуб рейки со стороны ее торца входил во впадину между зубьями венца, находящуюся на оси его паза; 230 и) установить в корпус насоса тарелку и пружину. Установить в насос плунжер вместе с нижней тарелкой, при этом прорезь на поводке плунжера должна быть со стороны, противоположной рейке; Примечание. Во избежание заклинивания плунжера проверить, чтобы опорная головка плунжера по высоте была меньше глубины выточки в тарелке. к) собрать толкатель: смазать моторным (дизельным) маслом наружную поверхность корпуса толкателя, ось и втулку ролика; вставить втулку в ролик, установить ролик со втулкой в корпус толкателя, утопить в оси фиксатор и установить ось в корпус таким образом, чтобы фиксатор вошел в зацепление с отверстием в корпусе толкателя; установить толкатель в корпус насоса и завернуть стопорный винт; л) установить насос вертикально в приспособлении и проверить перемещение рейки, которое при верхнем и нижнем положениях плунжера должно быть легким и без подклинивания. 4.1.32.1.5. Проверка на герметичность полостей высокого и низкого давления Данную проверку можно произвести на специализированном стенде 30Д.181.61спч-01, а также на универсальном стенде А53, позволяющим проверить плотность плунжерных пар топливных насосов дизелей Д100, Д50, Д49, М750 и Д6 в следующей последовательности: а) топливный насос установить в кантователь (Д49.181.59спч-1) штуцером вверх и закрепить его; б) соединить штуцер насоса топливопроводом высокого давления с приспособлением (со стендом) 30Д.181.61спч-01 и испытать надплунжерное пространство насоса давлением топлива 80 ± ± 5 МПа (800 ± 50 кгс/см 2), при этом падение давления в течение 2); 2 мин должно быть не более 2,0 МПа (20 кгс/см в) зафиксировать штифтом рычаг кантователя насоса в стойке кантователя и проверить размер от торца направляющей втулки до наружной поверхности ролика кантователя, который должен быть равен 65 мм ± 0,5 мм с учетом регулировочных прокладок. Вынуть фиксатор приспособления и установить насос в горизонтальное положение. Установить в расточки корпуса уплотнительные резиновые кольца топливного коллектора (3-9ДГ.196.361-ИРП1ИРП-1287 1287 НТА), в отверстие подвода топлива к насосу уста231 новить штуцер и закрепить его гайкой. Присоединить трубку 5Д49.181.19спч одной стороной к вновь установленному штуцеру, другой — к нижнему штуцеру приспособления 30Д.181.61спч-01. Навернуть заглушку на штуцер топливного насоса, при этом заглушку не наворачивать до конца. Примечание. Штуцер, гайка и заглушка поставляются в комплекте приспособления Д49.181.59спч-1 (кантователя ТНВД). Прокачать топливом полость низкого давления до прекращения выхода пузырьков воздуха из штуцера через не завинченную до конца заглушку, после этого заглушку завернуть до отказа, затем, отвернув гайку трубки 5Д49.181.19спч (со стороны насоса), вновь прокачать топливом полость низкого давления до прекращения выхода пузырьков воздуха из-под гайки, после этого завернуть гайку до отказа. Для этого использовать стенд с топливным аккумулятором (приспособление 30Д.181.61спч-01). Создать 2), в полости низкого давледавление топлива 6,5 МПа (65 кгс/см ния насоса при положении рейки, равном 72 мм (спчспч-4) 4) и равном 69 мм (спчспч-2), 2), затем выдвинуть рейку до упора и замерить время падения давления с 6,0 до 5,0 МПа. Время падения давления должно быть не менее 13 с. Данную проверку можно выполнить на типовом стенде А106.02. Это стенд для проверки работы форсунок. Время снижения давления в этом случае допускается не менее 10 с. Чтобы исключить влияние объема, вязкости и упругости топлива при опрессовке на стенде, пригодность плунжерной пары определяется путем сравнения полученной плотности с плотностью насоса, собранного с плунжерной парой, имеющей минимально допустимое значение плотности. Примечание. Перед проверкой герметичности полостей высокого и низкого давления топливного насоса надо быть уверенным в исправности стенда 30Д.181.61спч-01, иначе стенд опрессовать. При заглушенном выходном конце топливопровода высокого давления стенда создать давление топлива 2). Время падения давления до 35 МПа в системе стенда 40 МПа (400 кгс/см 2 (350 кгс/см ) должно быть не менее 5 мин. Для испытания насоса использовать дизельное топливо с температурой 291—298 К (18—25 °С) и вязкостью 2/с). Необходимую вязкость топлива по заключению 5,8—6,0 сСт (5,6—6,0 мм химической лаборатории обеспечить за счет добавления моторного масла. Плотность плунжерной пары и топливного насоса в сборе или одиночной плунжерной пары можно также проверить на типовом стенде А53 с падающим грузом «5». Усилие, создаваемое свободно опускающимся грузом, через систему рычагов и толкатель заставляет плунжер передвигаться вверх. При этом 232 топливо из надплунжерного пространства постепенно вытесняется по зазору между головкой плунжера и гильзой. Время опускания груза от верхнего положения до упора в нижнюю буферную плиту фиксируется по секундомеру. Браковочное время менее 5 с; г) проверить размер от торца направляющей втулки до наружной поверхности ролика толкателя при поджатом плунжере до упора в корпус клапана. Для этого рычагом кантователя (Д49.181.59спч-1) нажать на плунжер до его упора в корпус клапана. Величина размера должна быть 51 ± 0,25 мм. При несоответствии этого размера отрегулировать его прокладками между кантователем и насосом, величина толщины прокладок выбита на поверхности корпуса насоса. Если величина прокладок в миллиметрах не соответствует ранее выбитому размеру, то выбить на поверхности корпуса насоса новую величину размера. Ранее выбитую величину размера удалить. 4.1.32.1.6. Регулирование насоса по подаче (производительность насоса) Регулирование насоса (насосов) выполняется на специальных стендах А1451 или А2275.01 (это стенд для контроля производительности насосов спчспч-2 2 и спчспч-4) 4) с контрольными образцами форсунок и контрольными образцами топливопровода высокого давления. Примечание. Рабочие контрольные насосы, форсунки и средства их проверки с инструкцией по применению поставляются по отдельному запросу ремонтными депо, производящими ТР дизель-генератора. Топливопровод можно считать образцовым, если он имеет внутренний диаметр 2,6 ± 0,05 мм и общую длину 570 мм. Размер внутреннего диаметра топливопровода косвенно можно определить по пропускной способности при проливе дизель2) ным топливом под давлением 0,4 ± 0,01 МПа (4 ± 0,1 кгс/см и измерении объема канала топливопровода заливом топлива. Пропускная способность и объем канала соответственно равны 2500 ± 50 г/мин и 2,6 ± 0,1 см3. Перед регулированием насоса по подаче необходимо проверить герметичность и давление подъема нагнетательного клапана, а также люфт рейки при зажатом плунжере. Проверка герметичности клапана указана в п. 4.1.32.1.3. Проверка давления подъема нагнетательного клапана осевого люфта производится в следующей последовательности: а) давление начала подъема нагнетательного клапана определяется по началу истечения топлива из штуцера насоса и при крайнем «нулевом» положении рейки для спч-2 спч-2 L = 69 мм, для 233 спч-4 L = 72 мм. И это давление должно быть равным 0,2—0,4 МПа спч-4 (2—4 кгс/см 2). При этом пропуска топлива, определяемого герметичностью уплотнительных конусов, при давлениях 0,05—0,1 МПа (0,5—1,0 кгс/см2) не должно быть; б) осевой люфт рейки при зажатом плунжере не должен превышать 0,55 мм. Перед установкой насоса на стенд на него должны быть установлены прокладки в соответствии с выбитой величиной на корпусе и уплотнительные кольца, смазанные моторным маслом. Подача насоса при регулировании с рабочим контрольным образцом форсунки и топливопровода должна соответствовать указанной в табл. 24. Порядок подготовки стенда А2275.01 к регулированию насосов по производительности и процесс обкатки насосов подробно изложен в инструкции завода-изготовителя по эксплуатации данного стенда. Собранный топливный насос при замене плунжерной пары на новую обкатывается на стенде на следующих режимах: при 300 об/мин кулачкового вала стенда без форсунки в течение 30 мин и с форсункой (любой рабочей) по 20 мин на каждом режиме и с соответствующим выходом рейки (см. ниже). Регулирование и обкатка насосов производится в двух режимах: – режим № 1 — частота вращения кулачкового вала стенда 175 ± 5 об/мин и выдвижение рейки насоса, равное 76 ± 0,05 мм за 875 циклов (для спч-2 спч-2 и спч-4); спч-4); Таб лица 24 Режимы регу регулиро лирования вания ТНВ ТНВД Д 1-й 1й режим регулирования топливных насосов Частота вращения кулачкового вала (175 ± 5 об/мин) Обозначение насоса Подача, см3 Выход рейки Число цикL, мм лов Регулирование Проверка Д49.107. 49.107.спчспч-2 2 76 ± 0,05 875 81±9 81±18 Д49.107. 49.107.спчспч-4 4 76 ± 0,05 875 81±9 81±18 2-й 2й режим регулирования топливных насосов Частота вращения кулачкового вала (500 ± 5 об/мин) +17 Д49.107. 49.107.спчспч-2 2 89,3 ± 0,05 350 471 ± 9 471−10 Д49.107. 49.107.спчспч-4 4 95 ± 0,05 250 457 ± 9 +18 457 –9 234 – режим № 2 — частота вращения вала стенда 500 ± 5 об/мин. Для насоса спчспч-2 2 выдвижение рейки, равное 89,3 мм ± 0,05 мм, и число циклов 350. Для насоса спч- 4 выдвижение рейки L = 95 ± 0,05 мм и число циклов 250. Выдвижение рейки насоса на величину режима № 1 или № 2 удобнее выполнять с помощью специального шаблона в виде плоского шестигранника с различными длинами граней сторон. После установки насосов (насоса) на стенд, шаблон прикладывается для режима № 1 стороной с длиной грани 76 ± 5 мм между торцом регулировочного болта 6 насоса и регулировочным рычагом стенда. Для режима № 2 с длиной стороны 89,3 ± 0,05 мм или 95 ± 0,05 мм. Если расстояние окажется меньше указанного, торцовую часть головки болта подшлифовать, при большем расстоянии под головку установить шайбу. Если на режиме № 2 величина подачи больше или меньше допустимой и если при этом подача на режиме № 1 отклоняется в ту же сторону от средней величины, необходимо, соответственно, уменьшить или увеличить высоту набора прокладок под регулировочным болтом и вновь проверить подачу на обоих регулировочных режимах. Если полученная величина подачи на режиме № 1 больше допустимой, а на режиме № 2 меньше (или наоборот), то допускается производить регулирование за счет перестановки нагнетательного клапана или изменения давления его открытия в допусти2) путем подбора пружимых пределах 0,2—0,4 МПа (2—4 кгс/см ны, подшлифовкой упора или установкой под пружину стальной закаленной прокладки с внутренним диаметром 6 мм и наружным диаметром 8 мм. Опытным путем установлено, что для изменения давления на2) необходимо измечала подъема клапана на 0,1 МПа (1 кгс/см нить установочную высоту пружины на 0,6 — 0,9 мм. Уменьше2) до 0,2 МПа ние давления открытия клапана с 0,4 МПа (4 кгс/см (2 кгс/см 2) уменьшает подачу насоса на режиме № 2 примерно 2 %, при этом подача на режиме № 1 остается практически без изменения. Если же указанными мерами не удается достичь требуемой подачи, то при отсутствии других замечаний по форсунке или по насосу заменить плунжерную пару у данного насоса. При регулировании следует иметь в виду, что значения подачи, указанные 235 в табл. 24, являются среднеарифметическими по результатам нескольких (как правило, трех) замеров. На производительность насоса влияют следующие отклонения в деталях и узлах: зависание иглы или нарушение герметичности (течь) запорного конуса распылителя; засорение или разработка отверстия сопла форсунки; изменения давления начала подъема и закрытия иглы распылителя форсунки; зависание или неплотность посадки нагнетательного клапана или несоответствие давления открытия [см. а) п. 4.1.32.1.6], а также поломка его пружины и выскакивание из канавки упора; увеличенный люфт рейки при зажатом плунжере; подтекание топлива в местах соединений; трещины в деталях (втулка плунжера, корпус клапана и корпус распылителя); несоответствие требований технических условий на гидравлическое сопротивление топливопровода высокого давления. 4.1.32.1.7. Установка на дизель При установке насосов на дизель каждый насос должен быть поставлен на свое место. Под насосом должен быть установлен тот набор прокладок, который стоял до снятия насоса, а если производилось исправление размера с помощью прокладок, то поставить прокладки, толщина которых выбита на корпусе насоса. Установить насос с помощью приспособления Д49.181.190спч так, чтобы ролик толкателя насоса находился на круглом участке топливного кулака, и закрепить насос предварительно так, чтобы между лотком и насосом был зазор 0,5—2,0 мм. Повернуть распределительный вал до подъема ролика толкателя насоса в верхнее положение и закрепить насос окончательно ключом Д49.181.35-1 с длиной плеча 500 мм и усилием 180—200 Н·м (18—20 кгс·м). Подсоединить фланцы топливопровода низкого давления к насосу и топливопровод высокого давления и закрепить их. Установить топливопровод низкого давления так, чтобы между риской на трубе топливного коллектора и торцом фланца после его закрепления был выдержан размер 20 ± 1 мм. В случае установки на дизель нового насоса спчспч-4 4 или толкателя насоса или смены топливного кулака распределительного вала необходимо проверить прилегание ролика к кулаку по площади прилегания в следующей последовательности: а) обезжирить топливный кулак распределительного вала и ролик толкателя насоса. На цилиндрическую поверхность ролика нанести тонкий равномерный слой краски (лазури); 236 б) установить насос так, чтобы ролик толкателя насоса находился на круглом участке топливного кулака, и закрепить насос предварительно с зазором между лотком и насосом 0,5—2 мм; в) повернуть распределительный вал до подъема ролика толкателя насоса в верхнее положение и закрепить насос окончательно; г) повернуть распределительный вал на один оборот, снять насос и проверить визуально прилегание ролика к кулаку. Прилегание должно быть по площади не менее 75 %. После окончательной установки насоса (насосов) установить в них уплотнительные кольца топливного коллектора. После этого проверить плотность топливопровода (коллектора) давлением топлива от 0,3 до 0,5 МПа (3—5 кгс/см2). Течь топлива не допускается. 4.1.32.2. Форсунка (см. рис. 9) В соответствии с требованиями Руководства по техническому обслуживанию и текущему ремонту тепловозов с дизелями Д49 (Правилами ремонта тепловозов) на плановых видах ТОТО-3 3 и ТР форсунки с дизеля снимаются и испытываются на стенде А106.02 для проверки качества распыливания топлива, но иногда форсунка (форсунки) могут сниматься внепланово из-за ухудшения распыливания топлива. Ухудшение распыливания вызывается чаще всего нарушением герметичности запорного конуса распылителя, заеданием (прихватыванием) иглы в корпусе распылителя, а также заклиниванием иглы из-за наличия воды в дизельном топливе. Плохо распыленное топливо полностью не сгорает, часть его попадает в масло (разжижение масла), способствует образованию нагара на кончике соплового наконечника распылителя, на поршне и кольцах, тарелках выхлопных клапанов, сопловом аппарате и лопатках газовой турбины ТК. Внешним признаком плохого распыливания топлива форсункой может служить повышенная дымность отработавших газов данного цилиндра (определить поочередным отключением ТНВД) или прибывающий уровень масла в поддизельной раме (как правило, это сопровождается снижением давления в масляной системе дизеля). Проверка работы форсунки на стенде состоит из следующих операций: – промывки форсунки; – проверки герметичности запорного конуса распылителя; 237 – определения плотности форсунки; – регулирования затяжки пружины (давления начала подъема иглы); – контроля качества распыливания и отсечки топлива. Перед испытаниями на стенде снятые с дизеля форсунки необходимо погрузить на 15—20 мин в ванну с чистым дизельным топливом, затем очистить волосяной щеткой закоксованные наружные части соплового наконечника, протереть насухо чистой салфеткой, осмотреть каждую форсунку. В случае неудовлетворительной работы форсунки по одному из пунктов проверки на стенде форсунку разобрать и произвести работы, изложенные ниже. 4.1.32.2.1. Снятие с дизеля Перед снятием одиночной или нескольких форсунок, если при этом демонтаж цилиндровых комплектов производиться не будет, необходимо очистить салфеткой цилиндровую крышку вокруг форсунки. Открепить и снять топливопровод высокого давления и трубку отвода просочившегося топлива из форсунки. Щелевой фильтр и штуцер отвода топлива закрыть заглушками. Открепить форсунку и с помощью рычага Д49.181.83-01 снять ее. Сопловой наконечник распылителя закрыть колпачком, форсуночное отверстие в цилиндровой крышке закрыть чистым картоном или плотной бумагой. 4.1.32.2.2. Разборка Разобрать форсунку в следующей последовательности: а) установить форсунку в приспособлении Д49.181.119спч штуцером 15 вверх; б) отвернуть штуцер 15, гайку 13, щелевой фильтр 16, регулировочный винт 11 и колпак 4; 10,, в) снять форсунку с приспособления, вынуть из нее тарелку 10 пружину 8, штангу 6, снять сопловой наконечник распылителя и корпус распылителя 2 с иглой 3. 4.1.32.2.3. Очистка и осмотр Очистку и осмотр произвести в следующей последовательности: а) удалить нагар с колпака и соплового наконечника, приспособлением 40Д.181.32спч (патрончик с проволочкой) прочистить распыливающие отверстия в сопловом наконечнике. Диаметр про238 волоки должен быть на 0,02—0,05 мм меньше номинального диаметра сопловых отверстий (0,35 мм); б) промыть распылитель и сопловой наконечник в чистом бензине, а затем в чистом дизельном топливе, при этом необходимо следить, чтобы грязное топливо не попало во внутренние топливоподводящие каналы форсунки. Для промывки распылителей лучше всего использовать отдельную ванну. Все остальные детали промыть в чистом дизельном топливе и обдуть воздухом, протереть насухо чистыми безворсовыми салфетками. Осмотреть корпус и детали форсунки. Детали бракуются, если имеют трещины любого размера и расположения; в) при износе тарелки и штанги в месте контакта с пружиной более 0,1 мм торцовые поверхности притереть с помощью доводочных паст (микропорошок М20— 20—М М28), при этом толщина буртов должна быть не менее 3 мм; г) торцовые поверхности корпуса форсунки, корпуса распылителя, соплового наконечника распылителя и пружины при необходимости притереть с помощью доводочных паст. Притертые места деталей должны иметь блестящие полированные поверхности и отклонение от плоскостности — не более 0,0008 мм (см. приложение Ф[ Ф[1], 1], приложение Л [2, 3]); д) распылитель — игла распылителя (прецизионная пара), см. п. 2.22.2. Работоспособность форсунки зависит в основном от состояния распылителя, наиболее характерными повреждениями которого являются: потеря герметичности запорного конуса; износ прецизионных поверхностей; засорение и износ распыливающих отверстий. Герметичность запорного конуса (подтекание) определяют опрессовкой на стенде см. п. 4.1.32.2.5. Опытным путем установлено, что из-за этой неисправности при каждом плановом снятии форсунок до 10 % форсунок приходится разбирать и ремонтировать. Износ прецизионных поверхностей распылителя вызывается в основном действием содержащихся в топливе абразивных частиц. Об этом износе, как и износе деталей плунжерной пары ТНВД, судят по плотности. По мере снижения гидравлической плотности, т.е. роста зазора между иглой и корпусом распылителя, увеличивается утечка топлива между ними. Так, при плотности форсунки 3 с (что соответствует зазору между иглой и корпусом рас239 пылителя 0,011 мм) производительность форсунки снижается до 3 % на номинальном режиме работы ДГУ, а утечка топлива возрастает до 5 г/мин. У нормального распылителя прецизионные поверхности деталей имеют зеркальный вид с ровным отблеском, с едва заметными штрихами. У такой пары игла, вынутая на 1/3 длины из корпуса распылителя (наклоненного к горизонту под углом 45°), свободно под собственным весом опускается на свое место при любом повороте вокруг собственной оси. Детали распылителя с признаками схватывания, рисками и другими заметными на глаз изъянами прецизионных поверхностей заменить. В случае подтекания топлива при прокачке форсунки, а также повреждения или увеличения ширины уплотнительного пояска запирающего конуса иглы и корпуса распылителя произвести притирочные работы с помощью кольцевых притиров и микропорошков (доводочных паст). Притиры изготавливаются из мягкого, серого отожженного чугуна. Для выполнения притирочной работы удобнее использовать типовой станок ПР ПР279.01-1 279.01-1 с комплектом приспособлений и пасты заводского изготовления М28, М20, М14 — предварительная доводка деталей плунжерных пар и распылителей, а также паста корундовая коричневого цвета — средняя, паста М10, М7 тонкая, светло-коричневого цвета чистовая доводка деталей прецизионных пар топливной аппаратуры. Паста из окиси алюминия М5, М3 — плунжерная светло-серого цвета. М1 — микропаста белого цвета. Если вместо паст в наличии имеются микропорошки, то они разводятся на авиационных маслах марок МС-20, МС-20, МКМК-22. 22. Притир закрепляется в патрон станка, проверяется прилегание конуса притира по шаблону с углом 59°, разрешается припилить конус притира по шаблону. Подтекание распылителя по запорному конусу вызывается образованием микроскопических ямок и канальчиков вследствии деформации металла и попадания абразивов. Необходимо помнить, что распылители по цилиндрическим поверхностям при эксплуатации практически не изнашиваются. Потеря плотности происходит из-за некачественного ремонта конуса в корпусе распылителя вследствие попадания при этом пасты на цилиндрическую поверхность. Установлено, что износ иглы и корпуса распылителя в запорной части достигает всего 0,003 мм за 300 тыс. км пробега теп240 ловоза. Учитывая это обстоятельство, нельзя при удалении притиркой микроскопических ямок и канальчиков применять грубые шлифовальные порошки, притирку вести со слишком активной подбивкой иглы о корпус распылителя и вращать шпиндель станка со скоростью более 500 об/мин. Поспешность в данном случае только вредит качеству состояния поверхностей запорного конуса иглы и корпуса распылителя; е) запустить станок с закрепленным притиром в патроне, смазать притир дизельным маслом, надеть корпус распылителя на притир и слегка ударить 3—4 раза распылителем по притиру (выполнить подбивку). Определить, в какой части конуса притира наибольшее прилегание. Затем на участок наибольшего прилегания конуса притира нанести пасту и выполняя подбивку с одновременным поворотом корпуса распылителя против вращения притира. В этот момент притирается (восстанавливается) конус в корпусе распылителя. Длительное прижатие распылителя к притиру не рекомендуется. Притирается корпус распылителя до такого состояния, чтобы на всей длине конуса поясок был ровным, чистым с зеркальным блеском, без вмятин и отдельных рисок и неровностей. Чистота и прямолинейность конуса контролируются визуально. Для получения требуемой геометрии конуса распылителя необходимо периодически припиливать конус притира по шаблону. После притирки конуса распылитель обязательно промыть в бензине в ванночке с помощью волосяной щеточки до полного вымывания пасты; ж) чистую насухо протертую иглу зажать в патроне станка. Частота вращения шпинделя станка не должна превышать 500 об/мин. После запуска станка на рабочую часть конуса иглы (со стороны вершины конуса) нанести тонкий слой пасты, а цилиндрическую поверхность иглы смазать свежим дизельным маслом, затем на иглу осторожно надвинуть корпус распылителя. «Оживление» притирочных фасок вести с легким нажатием корпуса на иглу с незначительной подбивкой. Не следует увлекаться излишним употреблением пасты. Нужно помнить, что данная операция предназначена лишь для удаления с поверхностей притирочных фасок микроскопических неровностей. Достаточно данную операцию повторить один-два раза. Окончательную доводку необходимо вести на чистом масле. Притирочный поясок должен распола241 гаться у основания конуса иглы и должен быть блестящим шириной от 0,1 до 0,4 мм (см. приложение А). В случае необходимости притирается на плите с помощью пасты последовательно большой и малый торец распылителя, торец корпуса форсунки и сопла до полного вывода неровностей, шероховатостей, рисок, а также местных неприлеганий. Торцы указанных деталей притираются плавными возвратно-поступательным движением рук. Промываются все притертые детали в осветительном керосине или чистом дизельном топливе, а затем продуваются сжатым воздухом; и) контроль подъема иглы распылителя можно измерить с помощью индикаторного приспособления. При взаимном притирании конусов распылителя, а также во время его работы в эксплуатации из-за износа рабочего пояска происходит просадка иглы. Подъемом иглы определяется количество и качество впрыска топлива. При подъеме иглы под ней образуется кольцевая щель, если она мала (подъем иглы менее 0,70 мм), то порция топлива, поданная насосом, не успевает пройти через эту щель, давление топлива перед иглой возрастает, а после иглы значительно понизится, т.е. будет происходить дросселирование топлива, что сильно ухудшает качество распыливания и сгорание его в цилиндре. При подъеме иглы более 0,90 мм возрастает работа удара при посадке иглы, вызывающая деформацию деталей в местах их контакта. Допустимый подъем иглы при его увеличении на 0,10—0,25 мм восстановить путем шлифования торца корпуса распылителя на плоскошлифовальном станке с последующей притиркой торцовой уплотнительной поверхности на доводочных чугунных плитах. 4.1.32.2.4. Сборка При сборке форсунки важно, чтобы детали были чистыми, каналы в корпусе форсунки и распылителя проверены магнитной проволокой для удаления случайно попавших в них металлических частичек. Процесс сборки состоит из комплектации деталей, собственно сборки и проверки качества сборки. При комплектации нужно придерживаться следующих рекомендаций: если детали пригодны для дальнейшей эксплуатации, форсунку собрать с тем комплектом деталей, которые стояли до разборки; вместо заменен242 ных подбирать такие детали, допуски на посадку которых находились бы в пределах норм; на один дизель ставить форсунки, укомплектованные распылителями примерно одинаковой плотности. Сборку произвести в следующей последовательности: а) корпус распылителя и игла, корпус щелевого фильтра и фильтр заменяются только комплектно; б) установить на корпус форсунки резиновое кольцо 5, распылитель, сопловой наконечник распылителя, смазав его поверхность, сопрягающуюся с колпаком 4 дизельным маслом и завернуть колпак рукой до выхода лыски соплового наконечника из колпака, при этом лыска соплового наконечника должна располагаться перпендикулярно большой оси фланца корпуса форсунки и находиться слева, если смотреть на форсунку со стороны маркировки при положении щелевого фильтра сверху; в) установить форсунку в приспособление Д49.181.119спч. Лыску соплового наконечника расположить против плоскости подвижного сухаря и в таком положении зафиксировать сопловой наконечник распылителя поворотом эксцентрика. Завернуть предварительно колпак ключом длиной не более 200 мм или моментом 70 ± 10 Н·м (7 ± 1 кгс·м) до полного прилегания всех торцов, затем довернуть колпак на пять-шесть делений, нанесенных на колпаке, относительно отметки на корпусе форсунки; г) смазать дизельным маслом головку щелевого фильтра, установить щелевой фильтр и закрепить его моментом 100 + 10 Н·м (10 + 1 кгс·м); д) установить на место штангу 6, пружину 8, тарелку 10 и завернуть предварительно регулировочный винт 11 11.. Внимание! Необходимо убедиться в правильности установки соплового наконечника распылителя форсунки. Лыска соплового наконечника распылителя должна находиться слева, если смотреть на форсунку со стороны маркировки при положении щелевого фильтра сверху; е) контроль износа распыливающих отверстий или проверка пропускной способности форсунки. Проходное сечение распыливающих отверстий уменьшается из-за отложения нагара на кончике соплового наконечника при подтекании топлива. Износ отверстий вызывается наличием в струе впрыскиваемого форсункой топлива мельчайших абразивных частиц. Скорость струи топлива 243 достигает 250—300 м/с. Изменение проходного сечения распыливающих отверстий отрицательно влияет на процесс топливоподачи форсункой. Увеличение его приводит к снижению давления и продолжительности впрыска топлива. Например, увеличение диаметра отверстия соплового наконечника с 0,35 до 0,40 мм вызывает снижение давления впрыска на 15 %. Засорение отверстий оказывает обратное действие на процесс топливоподачи. Определить износ отверстий соплового наконечника распылителя каким-либо контактным инструментом в условиях ремонтного депо не удается. Об этой неисправности косвенно можно судить по времени истечения определенного количества топлива в мензурку. Для этого необходим стенд с топливоподкачиващей помпой (насосом) для 2), косоздания давления топлива от 0,3 до 0,4 МПа (3—4 кгс/см торое проливается через форсунку в установленное время в мензурку определенного объема при ослабленной до минимума пружине форсунки. Время для наполнения мензурки устанавливается проливом топлива через распыливающие отверстия нового соплового наконечника. Данный способ проверки пропускной способности соплового наконечника является наиболее производительным и несложным. Еще существует способ определения увеличения распыливающих отверстий сопловых наконечников. Это можно сделать ротаметром (длинномером) [5]. Завод-изготовитель рекомендует проверку пропускной способности сопловых наконечников форсунок производить на типовом стенде А2275.01, стенд для обкатки и регулировки ТНВД (см. п. 4.1.32.1.6). Для этого необходимо на стенд установить отрегулированные насосы спч-2 спч-2 или спч-4. спч-4. 4.1.32.2.5. Проверка работы форсунки на стенде Качество ремонта и сборки форсунки необходимо контролировать на стенде 30Д.181.61спч-01 или универсальном стенде А106.02 с топливным аккумулятором или без него. Для качественного контроля форсунок на стенде необходимы следующие условия: достаточно высокая плотность ТНВД самого стенда и герметичность его нагнетательного клапана по запорному конусу; отсутствие какихлибо признаков заедания между деталями насоса и его привода; заполнение бака стенда чистым топливом и хорошая его очистка фильтрующими элементами стенда. В зажимное устройство стенда 244 устанавливается сменная колодка, соответствующая размеру проверяемой форсунке, затем пневмоцилиндр прижимает форсунку к конусному штуцеру топливоподводящей трубки, завинчивается гайка на штуцер форсунки. Последовательность операций при проверке работы форсунки на стенде: Внимание! При проверке форсунок на стенде необходимо соблюдать правила безопасности, так как топливо, выходящее из соплового наконечника под высоким давлением, может повредить кожный покров слесаря и привести к несчастному случаю. а) внутренние полости форсунки промываются, если она снята с дизеля для последующей проверки на стенде, у форсунки, установленной на стенд после разборки, ремонта и сборки внутренние полости промывать не обязательно. Порядок промывки форсунки следующий: необходимо ослабить пружину 8, если стенд с аккумулятором, рычаг насоса (ТНВД) стенда закрепить вверху, включить электропривод насоса аккумулятора, открыть вентиль подвода топлива к форсунке, промыть форсунку в течение 10—15 с. Промывка на стенде без аккумулятора осуществляется подачей топлива насосом высокого давления с помощью рычага стенда (десять— двенадцать качков); б) для контроля герметичности запорного конуса распылителя необходимо, постепенно зажимая пружину форсунки и подкачивая рычагом насоса стенда топливо, создать давление 30 МПа (300 кгс/см 2). Такое давление поддерживать в течение 20 с, если за это время на носике соплового наконечника не появится капля топлива (допускается его увлажнение без видимого объема), то герметичность запорного конуса распылителя считается удовлетворительной. Повторить дважды. Невыполнение требований по герметичности приводит к повышенному закоксовыванию сопловых отверстий и постепенному выходу из строя форсунки; в) при проверке плотности форсунки нужно учитывать время 2) от нападения давления в системе стенда на 5 МПа (50 кгс/см чального. Определить эту величину следующим образом. Ослабив затяжку пружины форсунки, сделать несколько впрысков топлива. Затем увеличивать затяжку пружины, пока давление не достигнет 26,5 МПа (270 кгс/см2), после этого подкачку топлива прекратить и заметить по секундомеру время снижения давления в системе 245 стенда с 25 МПа (250 кгс/см2) до 20 МПа (200 кгс/см2). Падение давления должно происходить в течение не менее 4 с. Операцию повторить дважды. При меньшем времени падения давления форсунку разобрать и проверить качество сопрягаемых плоскостей соплового наконечника, распылителя и корпуса форсунки. В случае необходимости притереть поверхности сопряжения доводочной пастой или заменить распылитель. Для исключения влияния объема и вязкости топлива при проверке плотности на стенде пригодность распылителя допускается определять путем сравнения полученной плотности с величиной плотности форсунки, собранной с распылителем, имеющим минимально допустимое ее значение; г) затяжку пружины форсунки для регулировки давления начала впрыскивания (или давление начала подъема иглы) отрегулировать поворотом регулировочного винта 11 таким образом, чтобы при медленном нажатии на рычаг стенда впрыск топлива произошел (игла начала подниматься) при давлении 32 + 1 МПа (320 + 10 кгс/см2). Внимание! У форсунки, снятой с дизеля при плановых ТО или ТР для проверки на стенде давление начала открытия может со2) до 26 МПа (260 кгс/см2), это ставлять менее 32 МПа (320 кгс/см свидетельствует о просадке пружины, в этом случае затяжкой регулировочного винта установить давление начала впрыскивания 32 + 1 МПа (320 + 10 кгс/см2); д) качество распыливания и отсечки топлива форсункой контролировать визуально. Для этого в минуту сделать примерно 30 равномерных впрысков топлива. Нормально работающая форсунка впрыскивает топливо в туманообразном виде, длина и форма струй (факелов) из всех ее распыливающих отверстий одинаковы. Начало и конец каждого впрыска сопровождается четким и резким звуком, факел топлива как бы отсекается от распылителя. Кроме того, после 4—6 впрысков на кончике соплового наконечника не должна появляться капля топлива. Подтекание топлива в виде капель или «подвпрысков» в виде слабых струй указывает на неудовлетворительное распыливание и плохую отсечку топлива форсункой. Наглядным признаком правильной сборки форсунки служит так называемый «дробящий впрыск», т.е. когда при медленном опускании рычага стенда происходят частые, следующие 246 один за другим четкие впрыски топлива. При удовлетворительных распыливании и отсечке топлива отсутствие «дробящего впрыска» не является признаком негодности форсунки. Соединить трубкой Д49.181.58спч штуцер 15 форсунки с нажимным штуцером стенда 30Д.181.61спч-01 или стенда А106.02 и создать давление 0,5 МПА (5 кгс/см 2). Течь топлива между гайками и корпусом, корпусом и колпаком, сопловым наконечником и колпаком не допускается. Внимание! 1. Контроль форсунки ( форсунок) производить при температуре топлива 291—298 ° К (18—25 ° С) и вязкости 2/с). (Определяет химическая лаборато5,6—6,0 сСт (5,6 — 6,0 мм рия ремонтного депо.) 2. После всех операций регулировочный винт 11 закрепить гай13,, а штуцер 15 и входное отверстие щелевого фильтра закрыть кой 13 заглушками, а сопловой наконечник распылителя колпачком. 4.1.32.2.6. Регулировка пропускной способности форсунки Данную регулировку производить на специальном стенде по режимам, указанным в табл. 25. Табли Таб лица ца 25 № режима Частота вращения кулачкового вала стенда, об/мин Пропускная способность форсунки 1 175 ± 2 (70 ± 7) г/ г/875 875 циклов 2 500 ± 5 (565 ± 10) г/ г/500 500 циклов Если пропускная способность на втором режиме больше допустимой, заменить сопловой наконечник распылителя, если меньше допустимой, прочистить распыливающие отверстия. Если пропускная способность отклоняется от допустимой на первом режиме, притереть конус иглы к корпусу распылителя. Регулирование производить со штатным насосом дизеля и топливопроводом высокого давления, имеющим внутренний диаметр 2,5 ± 0,05 мм, на стенде, где установлен топливный кулак 1-20ДГ.92.20. Насос предварительно отрегулировать с образцовой форсункой на режиме 1 на (80 ± 2) г/ г/875 875 циклов, на режиме 2 на (540 ± 2) г/ г/500 500 циклов. Примечание. Образцовые форсунки поставляются по отдельному заказу. 247 4.1.32.2.7. Установка на дизель форсунки и топливопровода высокого давления Снять колпачок закрытия соплового наконечника, проверить состояние уплотнительного кольца, смазать его дизельным маслом и установить форсунку в крышку. Гайки крепления форсунки закрепить ключом моментом 100 ± 20 Н·м (10 ± 2 кгс·м). Снять заглушки со щелевого фильтра и со штуцера отвода топлива и подсоединить к ним топливопровод высокого давления и трубки отвода просочившегося топлива. Установку топливопроводов высокого давления и их крепление произвести в следующем порядке: а) навернуть вручную до упора гайки на штуцеры форсунок, при этом допускается подгибка трубок высокого давления по месту; б) закрепить топливопровод ряда А (левого ряда) к крышкам закрытия крышек планками с резиновыми амортизаторами на трубки высокого давления ряда В установить и закрепить прижимы с резиновыми уплотнениями; в) завернуть гайки моментом 100 + 20 Н·м (10 + 2 кгс·м). После прикрепления топливопроводов высокого давления к топливным насосам и форсункам они не должны касаться верхних частей гаек и других деталей, кроме мест крепления. Внимание! Ослабление крепления топливопроводов высокого давления приводит к их поломке и появлению течи топлива. 4.1.32.3. Филь Фильтр тр грубой очистки топлива (см. рис. 10) Зазоры между деталями прецизионных пар ТНВД и форсунок размером 0,002—0,003 мм предъявляют повышенные требования к тонкости фильтрации топлива. Механические примеси в топливе приводят к износу и заметным повреждениям рабочих поверхностей, вплоть до возникновения задиров и поэтому недопустимы. Для нормальной работы прецизионных пар топливных приборов применяют фильтры грубой (с очисткой частиц до 0,045 мм) очистки и тонкой (с очисткой до 0,003—0,005 мм) очистки. Фильтр грубой очистки установлен вне дизеля перед топливоподкачивающим насосом, фильтр тонкой очистки установлен на дизеле перед топливным коллектором насосов высокого давления. В соответствии с требованиями Руководства по ТО и ТР тепловозов с дизелями Д49 топливные фильтры должны периодически сниматься с тепловоза для очистки или смены фильтрующих элементов на плановых ТОТО-3 3 или ТР. 248 4.1.32.3.1. Разборка Разборку произвести в следующей последовательности: а) перекрыть подачу топлива в фильтр; б) слить оставшееся топливо из фильтра; в) отвернуть гайки крепления крышки 1 и снять крышку совместно с фильтрующими элементами; г) открепить гайку 11 и снять шайбу 12 12.. 4.1.32.3.2. Очистка элементов Для очистки элементов удобно применять приспособления Д43.181.58спч и Д43.81.68спч. Закрепить элемент в приспособлении Д43.181.58спч. Погрузить приспособление с элементом в ванну с дизельным топливом и, обдувая воздухом давлением 0,05 МПа (0,5 кгс/см 2), очищать сетку элемента волосяной щеткой. Примечание. Не допускается попадание внутрь очищенных элементов грязи и посторонних предметов. 4.1.32.3.3. Сборка Элементы с разорванной сеткой к сборке не допускаются. Заменить новыми фильтрующие элементы, у которых полезная площадь сеток уменьшена более чем на 15 %. Сборку произвести в следующей последовательности: а) установить промытые фильтрующие элементы на трехгранный стержень в количестве до 30 шт. б) поставить шайбу 12, завернуть гайку 11 так, чтобы поверхность Г нижнего фильтрующего элемента заняла положение ± 3 мм относительно торца Д стержня 13. От этого положения гайку 11 завернуть на 5 мм и дотянуть до отверстия под шплинт; в) проверить щупом плотность прилегания стыков фильтрующих элементов. Щуп толщиной 0,08 мм в стыках элементов не должен проходить; 11;; г) зашплинтовать гайку 11 д) негодное уплотнительное кольцо 2 заменить новым; е) установить крышку с фильтрующими элементами в корпус, смазать дизельным маслом резьбу гаек и шпилек, закрепить крышку гайками моментом 30 + 10 Н·м (3 + 1 кгс·м). 249 4.1.32.3.4. Испытание Проверить на герметичность фильтр давлением топлива 0,5 МПа (5 кгс/см 2). Течь топлива не допускается. 4.1.32.4. Филь Фильтр тр тонкой очистки топлива Для обеспечения нормальной работы и увеличения срока службы фильтр должен своевременно обслуживаться на соответствующих видах ТО и ТР: – периодический слив отстоя; – своевременная замена фильтрующих элементов. Слив отстоя производить поочередно из каждого сосуда-корпуса путем отвертывания накидной гайки на два-три оборота. При достижении перепада давления топлива 0,15 МПа (1,5 кгс/см 2), при номинальном режиме работы дизеля необходимо на плановом ТО или ТР произвести замену фильтрующих элементов в следующем порядке: – отвернуть болт продувочного вентиля и накидную гайку на два-три оборота и слить топливо из корпуса в подготовленную емкость; – вывернуть стяжной болт из крышки. Корпус фильтра придерживать рукой, вынуть из корпуса фильтрующие элементы, при этом не допускать выпадания стяжного болта из отверстия корпуса; – протереть корпус фильтра чистой технической салфеткой; – установить на стяжной болт в корпус фильтра новые фильтрующие элементы, уплотнительные кольца. Корпус со вставленными в него элементами установить на крышку и завернуть стяжной болт, направив корпус в уплотнительную проточку в крышке. Завернуть накидную гайку; – кольца, имеющие дефекты геометрии и механические повреждения, заменить новыми. В таком же порядке заменить фильтрующие элементы второй секции фильтра тонкой очистки. После замены фильтрующих элементов и крепления корпусов фильтра включить электрический привод топливоподкачивающего агрегата для проверки отсутствия утечки топлива, при этом через продувочный вентиль вначале выпустить воздух из корпусов секций фильтра. Перепад давления топлива до фильтра и после фильтра не должен превышать 0,03— 0,05 МПа (0,3—0,5 кгс/см2). 250 4.1.32.5. Насос топливоподкачивающий В данной работе рассматривается снятие, разборка и ремонт насоса, установленного на приводе насосов, т.е. насоса с механическим приводом. 4.1.32.5.1. Снятие Для демонтажа насоса снять трубопроводы топлива и масла, слить топливо в подготовленную емкость, открепить и снять насос с дизеля. Снять шлицевой валик. Обернуть бумагой и обвязать шпагатом открытые места соединений труб. 4.1.32.5.2. Разборка Перед разборкой при отсутствии меток на стыках корпуса с кронштейном и с крышкой против одного из штифтов нанести риски. При последующей сборке метки должны быть совмещены. Несоблюдение этого требования может привести к повреждению деталей насоса при сборке и выходу их из строя в эксплуатации. Разборку насоса произвести в отделении по ремонту топливной аппаратуры ремонтного депо в следующей последовательности: а) у насоса, удобно уложенного на слесарном столе (верстаке), отвернуть гайки крепления крышки и корпуса насоса к кронштейну и, ввертывая отжимные болты М10 в резьбовые отверстия крышки, демонтировать ее со штифтов, запрессованных в корпус и кронштейн; б) вынуть ведомую шестерню; в) снять ведущую шестерню и вынуть шпонку из шпоночного паза ведущего вала; г) расстопорить шайбы, отвернуть гайки и снять фланец вместе с валом и напрессованным на него подшипником с помощью легких ударов молотка через свинцовую или медную выколотку по торцу вала со стороны насосной части; д) вынуть втулку с манжетой и прокладку; е) снять запорные кольца щипцами С311.10.74спч и демонтировать манжеты из кронштейна с помощью приспособления Д42.181.80спч-02, а из втулки — ударами молотка через металлический пруток диаметром 8—10 мм; ж) при выработке торцовой поверхности кронштейна демонтировать корпус насоса со штифтов, ввертывая отжимные болты в резьбовые отверстия корпуса. 251 4.1.32.5.3. Осмотр, ремонт При ремонте необходимо выполнить следующие операции: а) все детали промыть чистым дизельным топливом, детали с внутренними каналами продуть сжатым воздухом. Все детали протереть насухо, осмотреть. Обнаруженные забоины и заусенцы зачистить шабером; б) удалить с помощью шабера герметик и остатки бумажной прокладки с сопрягаемых поверхностей крышки, корпуса и кронштейна; в) проверить глубину выработки на торцах кронштейна и крышки в местах контакта с шестернями. С помощью индикатора определить величину зазора. Если зазор превышает 0,03 мм, устранить выработку посредством шабровки и притирки торца на притирочной плите с помощью притирочных паст; г) определить зазоры во втулках при помощи микрометра и пассиметра, которые должны быть 0,04—0,18 мм (см. приложение А). При необходимости изношенные детали заменить. Примечание. Пассиметр — от французского раssеr — проходить — это нутромер, который построен на принципе трехконтактной схемы. Он отличается тем, что у него есть два наконечника, которые не двигаются, и один подвижный наконечник. Диапазон измерений такого нутромера составляет от 1 до 120 мм. Нутромеры такого типа нуждаются в настройке, и совершается она по установочным кольцам; д) проверить состояние рабочих поверхностей зубьев шестерен и шлицев; е) при наличии питтинга (см. 4.1.22.4) на рабочей поверхности зубьев глубиной 0,75 мм и площадью поражения более 10 % шестерни заменить; ж) при износе рабочей поверхности шлицев более 0,2 мм ведущий вал и промежуточный шлицевой валик заменить; и) проверить зазор между вершинами зубьев шестерен ведущей и ведомой и кронштейном, который должен быть не более 0,25 мм; к) керамическое покрытие ведущего вала не должно иметь выкрашиваний и трещин. Проверить легкость и равномерность вращения вала в подшипнике. О «ходе» подшипника судят по издаваемому им шуму при вращении от руки, степени торможения и «отдаче в руку». В случае ненормального вращения подшипник промыть вторично и вновь проверить; л) манжеты насоса заменить новыми. 252 4.1.32.5.4. Сборка Перед сборкой: – проверить по краске прилегание сопрягаемых поверхностей корпуса, крышки, кронштейна и, при необходимости, устранить выработку посредством шабровки и притирки торца на притирочной плите с помощью притирочных паст; – рабочие поверхности новых манжет (наружный диаметр и рабочая кромка) и сопряженные с ними поверхности кронштейна, втулки протереть безворсовым тампоном, смоченным в уайтспирите, для удаления загрязнений и после выдержки до испарения уайт-спирита смазать дизельным (моторным) маслом. Сборку насоса произвести в следующей последовательности: а) установить в кронштейн, кольцо, новые манжеты (3 шт.) и проставочное кольцо между манжетами, вставить запорное кольцо и заполнить полость между манжетами солидолом марки С или Ж в количестве 0,02 кг; б) после установки новых манжет установить во втулку запорное кольцо; в) надеть на ведущий вал с подшипником втулку с манжетой до соприкосновения бурта втулки с наружной обоймой подшипника; г) установить в кронштейн бумажную прокладку толщиной от 0,3 до 0,5 мм, смазав ее предварительно дизельным маслом; д) вставить ведущий вал с втулкой и манжетой в кронштейн; е) установить фланец на шпильки кронштейна, совместив фрезеровку на его цилиндрической поверхности с отверстием для подвода смазки в кронштейне; ж) установить стопорные шайбы, смазать резьбу гаек дизельным маслом, завернуть гайки и застопорить их отгибом шайб; и) поставить шпонку в паз ведущего вала и установить ведущую и ведомую шестерни во втулки кронштейна; к) собрать кронштейн с корпусом и крышкой по меткам. Между корпусом, кронштейном и крышкой установить бумажные прокладки толщиной 0,07—0,1 мм; л) с помощью индикатора определить зазоры в зубчатом зацеплении шестерен, между корпусом и вершинами зубьев (см. приложение А); м) снять бумажные прокладки, смазать их герметиком с обеих сторон и установить их между крышкой и корпусом, корпусом и кронштейном; 253 н) смазать резьбу гаек и шпилек дизельным маслом, завернуть гайки на шпильках, стягивающих крышку, корпус и кронштейн. У собранного насоса вал ведущий должен вращаться от усилия руки. 4.1.32.5.5. Испытание насоса на стенде 1. Испытание насоса удобнее производить на типовом стенде А2349.00.00, на котором производится испытание насоса, работающего с приводом от электродвигателя (топливоподкачивающего агрегата). 2. Стендовые испытания ведутся на топливе, применяемом для дизелей тепловозов по ГОСТ 305-82 при температуре 10—20 °С, и должны соответствовать условиям работы на тепловозе. 3. На всасывающей магистрали должен быть установлен фильтр, применяемый на тепловозе. 4. Противодавление на выходе создавать частичным перекрытием сечения в нагнетательной магистрали и замерить манометром, включенным в нагнетательную магистраль. 5. Обкатка и контрольно-сдаточные испытания должны производиться с общей продолжительностью 30 мин с различными режимами по частоте вращения вала насоса. Номер режима Частота вращения вала насоса, об/мин Противодавление на выходе, МПа (кгс/см2) Время работы, мин Производительность, не менее, л/мин 1 2 3 520 870 1350 0,2 (2) 0,4 (4) 5 Не замерять 0,6 (6) 20 42 Герметичность насоса проверять в начале третьего режима при частоте вращения вала насоса 1350 об/мин и давлении 0,6 МПа (6 кгс/см 2) в нагнетательном трубопроводе в течение 2 мин. Потение и течь топлива через стенки и стыки не допускается. Установка насоса на дизель в соответствии с требованиями Правил ремонта тепловозов с дизелями Д49 производится только после его обязательной обкатки на стенде. Производительность насоса проверять в конце третьего режима, для этого в составе стенда иметь топливный бак объемом 25 л с мерным стеклом. В течение 30 с. насос должен заполнить объем бака в количестве не менее 21 л. Примечание. Обороты вала насоса 520 — соответствуют оборотам коленчатого вала дизеля — 350 (обороты х.х.) Обороты вала насоса — 870 соответс- 254 твуют оборотам КВКВ-600 600 (восьмая позиция КМ) для ДГУ 1А-9ДГ-3, 66-я я — 77-я я позиции для ДГУДГУ-1А-9Д-2 1А-9Д-2 и 2А-9ДГ-02. Обороты вала насоса — 1350 соответствуют оборотам КВ при номинальном режиме работы дизеля. Число оборотов можно регулировать изменением напряжения, подводимого к коллектору электродвигателя привода насоса. 4.1.32.5.6. Установка на дизель Установку на дизель произвести в следующей последовательности: а) установить паронитовую прокладку толщиной 1 мм между насосом и корпусом привода насосов; б) установить на шлицы ведущего вала шлицевой валик, а затем — насос в гнездо привода; в) смазать резьбу гаек и шпилек крепления насоса к приводу, завернуть гайки и дальнейшую затяжку гаек произвести в перекрестном порядке в два приема: – моментом 25 + 10 Н·м (2,5 + 1 кгс·м); – моментом 50 + 10 Н·м (5 + 1 кгс·м). Подсоединить трубопроводы топлива и масла. 4.1.32.6. Клапан редукционный (перепу перепускной) скной) (см. рис. 11) Работа клапана для поддержания давления топлива в топлив2) ной системе дизеля в пределах 0,10—0,13 МПа (1,0—1,3 кгс/см как правило, не вызывает нареканий, поэтому снятие клапана для разборки производить на плановых ТРТР-3. 3. Перед снятием клапана проверить отсутствие топлива в трубопроводе, отвернуть накидные гайки, крепящие топливные трубы к корпусу клапана, снять клапан. 4.1.32.6.1. Разборка, осмотр и сборка клапана Для разборки отвернуть направляющую 5 от корпуса клапана, снять прокладку 4, извлечь клапан из направляющей, из корпуса удалить пружину. Клапан, пружину протереть насухо и осмотреть, корпус клапана и направляющую промыть в дизельном топливе для удаления отложений. При осмотре конусной части клапана обратить внимание на наличие углубления в виде пояска на месте контакта клапана с проточным каналом корпуса. Чаще такие пояски появляются у клапанов, изготовленных из бронзовых сплавов, у клапанов, выпол255 ненных из стали, такого дефекта не обнаружено. Устранить углубление с помощью притирочных паст с последующей полировкой. После осмотра деталей устранения дефектов клапан собрать, при этом установить новую паронитовую прокладку между направляющей 5 и корпусом клапана. Пружину заменить, если обнаружены трещины, сколы на витках, излом витка, а также в случае, если высота пружины в свободном состоянии отличается от альбомной более чем на 12 мм. Клапан после сборки установить на стенд для проверки и регулировки начала открытия. Для увеличения давления открытия установить прокладку между пружиной и клапаном. Прокладка толщиной 1 мм увеличивает давление открытия на 0,01 МПа (0,1 кгс/см2). Установка клапана в трубопровод топливной системы выполняется в том порядке, в каком выполнялось снятие. Перед запуском дизеля прокачать топливную систему для удаления воздуха и для проверки отсутствия течи топлива по соединениям трубопроводов. 4.1.32.7. Клапан предохранительный (см. рис. 12) Клапаны предохранительные установлены каждый на трубопроводе после топливоподкачивающего насоса и предназначены для защиты уплотнений топливной системы от избыточного давления 2). более 0,6—0,8 МПа (6—8 кгс/см Клапан надежно работает весь период пробега тепловоза между ТРТР-3. 3. Перед снятием клапана убедиться в отсутствии топлива в трубопроводе, отвернуть гайки, крепящие топливные трубы с корпуса 1 и штуцера 7, снять клапан. 4.1.32.7.1. Разборка клапана Клапан разобрать в следующей последовательности: а) клапан зажать в слесарных тисках; б) ключом гаечным с открытым зевом или кольцевым отвернуть штуцер 7 от корпуса 1 клапана; в) извлечь пружину клапана с регулировочными прокладками, направляющую 3 и шарик 2, снять прокладку уплотнительную со штуцера. Снятые детали и корпус клапана промыть в ванне с дизельным топливом или с керосином протереть насухо и осмотреть (пружину, шарик). Следы выработки или коррозии на шарике устранить 256 шлифовкой с последующей полировкой. При необходимости пружину заменить. 4.1.32.7.2. Сборка клапана Клапан собрать после промывки и осмотра деталей в порядке, обратном разборке. Прокладку уплотнительную между корпусом и штуцером заменить на новую. После сборки клапан испытать на стенде для регулировки давления открытия и проверки отсутствия течи топлива между штуцером и корпусом. Давление открытия регулируется набором прокладок 6. Прокладка толщиной 1 мм изменяет давление открытия клапана на 0,05 МПа (0,5 кгс/см 2), т.е. для увеличения давления прокладку поставить, для снижения давления прокладку убрать. 4.1.32.7.3. Установка клапана в топливную систему Клапан установить на место, завернуть гайки на топливных трубах усилием 15—18 кгс·м, включить топливоподкачивающий насос, через пробки в верхней части корпуса фильтра тонкой очистки топлива удалить воздух из системы. Проверить давление топлива по манометрам топливной системы, отсутствие течи топлива по соединениям трубопроводов. После запуска дизеля повторить операцию для предохранительного клапана на трубопроводе после механического ТН. 4.1.33. Масляная система дизеля На плановых видах ТО и ТР в соответствии с требованиями Руководства по ТО и ТР тепловозов с дизелями Д49 из масляной системы при работающем дизеле работниками деповской химической лаборатории отбирается масло для проведения химического анализа по основным свойствам, таким как вязкость кинематическая; температура вспышки; загрязненность или оптическая плотность; содержание механических примесей; щелочное число; содержание воды; диспергирующая способность масла и еще ряда проверок, включая такую важную, как спектральный анализ масла. На основе опыта эксплуатации тепловозов с дизелями Д49 установлено, что при соблюдении требований по температурному режиму эксплуатации дизеля и иных условий смена масла М14Г 2ЦС по заключению химической лаборатории производится 257 через 100—120 тыс. км пробега тепловоза. При этих условиях давление масла в системе в режиме х.х. составляет не менее 0,01 МПа (1,0 кгс/см 2), и поэтому демонтаж главных масляных насосов целесообразно производить на ТР-3. ТР-3. 4.1.33.1. Главный масляный насос 4.1.33.1.1. Снятие насоса Снятие насоса произвести в следующей последовательности: – ослабить крепление насоса к корпусу привода насосов, верхние гайки на корпусе насоса отвернуть окончательно, затем ввернуть рым-болт, закрепить чалочное приспособление, окончательно отвернуть все гайки крепления насоса, аккуратно демонтировать насос. Отвернутые гайки, шайбы сложить в приготовленную чистую емкость; – у снятого насоса с дизеля закрыть все каналы корпуса и центрирующей втулки, транспортировать насос в дизель-агрегатный цех ремонтного депо, где насос должен быть очищен струйным (душевым) способом в моечной машине или вручную с применением водных растворов поверхностно-активных веществ (ПАВ). 4.1.33.1.2. Разборка Разборку произвести на специализированном кантователе или на рабочем слесарном столе в следующей последовательности: а) отвернуть гайки и снять корпус клапана, снять прокладку; б) используя резьбовые отверстия в штифтах, вытащить штифты наружной крышки, крышку замаркировать по корпусу и используя отжимные резьбовые отверстия М12, снять крышку; в) снять уплотнительную прокладку, вынуть шестерни; г) отвернуть гайки и снять центрирующую втулку; д) отвернуть гайки шпилек, крепящих внутреннюю крышку к корпусу; е) используя резьбовые отверстия М10 в штифтах, вытащить эти штифты; ж) замаркировать крышку по корпусу, используя резьбовые отжимные отверстия М12, снять крышку. Примечания. 1. Шестерни замаркированы одним номером комплекта, разобщение этого комплекта не допускается, поэтому при разборке привязать бир- 258 ки к шестерням с указанием номера комплекта и насоса, с которого они сняты. 2. Замаркировать штифты по соответствующим отверстиям в крышках. 3. Не допускается снимать с корпуса насоса крышки до выемки штифтов. 4. При необходимости проверки работы перепускного клапана снять с корпуса насоса только корпус клапана, при этом насос с привода не снимать. Внешний торец крышки при этом закрыть бумагой; Внимание! При ревизии насоса для осмотра бронзовых опорных втулок или зубьев и шеек шестерен разборка ограничивается снятием внутренней крышки, при этом крышку наружную и корпус клапана от корпуса насоса не снимать. Для разборки клапана: и) снять пломбу и проволоку; к) вывернуть две диаметрально противоположные шпильки, крепящие крышку к корпусу клапана. Вместо этих шпилек ввернуть длинные шпильки из комплекта приспособлений 74976-50-01 (М10×120), навернуть на них гайки до конца резьбы, закрепив ими крышку ключом РИ 303.02.74-12-01; л) отвернуть гайки на оставшихся двух штатных шпильках крепления крышки; м) под действием пружины клапана крышка будет отжиматься до упора в гайки технологических шпилек. Постепенно отвертывая эти гайки, происходит снижение сжатия пружины до нуля. Внимание! Крышка находится под действием сжатой усилием 9 кгс пружины. Поэтому разборку клапана по условиям личной безопасности производить с помощью длинных технологических шпилек, поставляемых к каждому дизелю Д49 вместе с приспособлениями спч; н) снять крышку, прокладку и вынуть пружину, затем вынуть клапан. При разборке корпуса клапана замерить толщину набора регулировочных колец. Величина измерения должна совпасть с маркировкой на торце фланца, набор колец привязать к корпусу клапана для последующей установки при сборке. 4.1.33.1.3. Осмотр Все снятые детали промыть в дизельном топливе, промыть внутренние полости корпуса насоса, продуть сжатым воздухом масляные каналы и отверстия. Детали протереть насухо, внимательно осмотреть. Если при осмотре деталей насоса обнаружены: 259 а) поломка или обмятие одного или нескольких зубьев шестерен, а также сколы на зубьях; б) поломка или деформация шлицев на валу и на ведущей шестерне; в) риски глубиной более 0,5 мм и задир наружных диаметров цапф ведущей шестерни и аналогично на оси; г) течь масла через стенки корпуса насоса. Во всех перечисленных случаях детали подлежат замене новыми или заменяется целиком насос. Примечание. В случае течи масла через стенки корпуса допускается разделка места течи в корпусе с последующей заваркой или наплавкой дефектного места. Операция по сварочно-наплавочным работам должна быть выполнена в соответствии с требованиями инструкции ЦТЦТ-336 336 «По сварочным и наплавочным работам при производстве ремонта локомотивов». 4.1.33.1.4. Ремонт Осматривая детали, обратить внимание на следующее: а) при наличии торцовых рисок шестерен, если остальные параметры шестерен не нарушены, разрешается шабровка или шлифовка этих торцов, при этом следует сохранить торцовый зазор между шестернями и крышками не более 0,57 мм (с учетом прокладок). Биение торцов шестерен относительно цапф должно быть не более 0,03 мм; б) при обнаружении торцевых рисок крышек глубиной не более 1,5 мм торцы прошлифовать и после этого вышабрить так, чтобы было равномерное прилегание по краске общей площадью не менее 75 %; в) при обнаружении рисок на цапфах шестерен, на неподвижной оси удалить их с помощью шлифовки и последующей полировки, при этом необходимо обеспечить диаметральный зазор между шейками ведущей шестерни и втулками не более 0,28 мм; г) если в полостях корпуса насоса, где размещаются шестерни, обнаружены грязевые кольцевые риски или выработка от постороннего металлического предмета глубиной до 2 мм, шириной не более 3 мм, количеством на каждой поверхности не более пяти рисок, то эти дефекты зачистить, острые кромки скруглить. Такой корпус насоса пригоден к дальнейшей эксплуатации; д) если обнаружено зависание или подклинивание поршня клапана, то после разборки клапана зачисткой и полировкой устра260 нить причину дефекта. Допускается диаметральный зазор по посадочным поверхностям поршня и корпуса не более 0,09 мм; е) осмотреть состояние пружины. Цельность витков, отсутствие трещин и отклонение оси от перпендикуляра к торцовой плоскости; ж) если при разборке насоса обнаружен задир бронзовых втулок, то втулки заменить новыми; з) дефектные втулки удалить режущим инструментом на станке или выпрессовать. Перед сборкой зачистить все забоины и заусенцы, притупить острые кромки; и) осмотреть внутренние диаметры втулок и места, где расположены шестерни в корпусе насоса, зачистить риски и острые кромки. Отсутствие или частичное стирание оловянно-свинцовистого покрытия на поверхностях втулок не является браковочным признаком; к) осмотреть торцы крышек со стороны шестерен, обнаруженные сильные натиры зачистить, а глубокие риски притупить и зачистить. В случае торцового задира крышку прошлифовать и отшабрить. Отклонение от плоскости при этом должно быть не более 0,003 мм; л) проверить чистоту и состояние шлицев ведущей шестерни и зубьев ведущей и ведомой шестерен. 4.1.33.1.5. Сборка Сборку насоса произвести в следующей последовательности: а) установить на корпус насоса крышку внутреннюю, установить по маркировке контрольные штифты, закрепить к корпусу крышку, при этом установить стопорную планку; б) осмотреть посадочную поверхность центрирующей втулки, забоины, заусенцы, риски и острые кромки зачистить. Установить втулку на крышку внутреннюю и закрепить втулку предварительно. Проверить прилегание опорного бурта втулки к крышке, в стык не должен проходить щуп 0,05 мм, затем окончательно закрепить втулку; в) установить в крышку ось; г) соединить шестерни согласно ранее выполненной маркировке для сопряжения шестерен, шестерни установить в тот же насос, из которого были вынуты; д) смазать дизельным маслом ось и шейки ведущей шестерни. Установить шестерни в корпус насоса; 261 е) установить на корпус прокладку и крышку наружную, установить по ранее нанесенной маркировке контрольные штифты; ж) проверить, чтобы прокладка не перекрывала окна и разгрузочные канавки на торце крышки. При необходимости обрезать края прокладки; и) установить на крышку наружную прокладку, проверить отсутствие свисания кромок прокладки в окна крышки; к) установить на крышку наружную корпус перепускного клапана (в сборе с поршнем) и прикрепить корпус и крышку наружную к основному корпусу. Произвести затяжку шпилек крепления крышек, корпуса клапана и втулки согласно табл. 26 и схеме на рис. 35; л) проверить легкость вращения шестерен, вращая приводным валиком ведущую шестерню усилием одной руки. Вращение должно быть плавным, без заеданий и подклинивания; м) установить насос в сборе так, чтобы полость нагнетания была внизу. Произвести сборку клапана в следующей последовательности: н) проверить состояние поверхностей под поршень в корпусе. Натиры, риски, забоины зачистить и заполировать; п) проверить состояние посадочных поверхностей поршня, сопрягаемых с поверхностями корпуса клапана. Натиры, острые кромки, риски и забоины заполировать; р) смазать посадочные диаметры поршня дизельным маслом и проверить легкость перемещения поршня в корпусе. Поршень должен опускаться в корпус под действием собственного веса, проверку выполнить три—четыре раза каждый раз поворачивая поршень на 40—50° вокруг своей оси. Вынуть поршень из корпуса; с) установить на корпус прокладку и фланец и закрепить их, установить в корпус поршень, установить пружину, ввернуть в корпус две технологические длинные шпильки 74976.50-01 для сжатия пружины. Внимание! Без указанных шпилек собирать клапан запрещается. Усилие сжатия пружины может нанести травму; т) установить прокладку и крышку, установить ранее снятый набор регулировочных колец; у) сжать пружину гайками, навернутыми на технологические шпильки, до полного прилегания крышки и прокладки к корпусу; ф) закрепить крышку двумя штатными шпильками, вывернуть технологические шпильки, ввернуть на их место штатные шпильки и закрепить окончательно крышку; 262 х) при сборке клапана не допускать засорение полостей корпуса клапана; ц) при необходимости проверить правильность регулировки клапана, при этом масло под давлением подводить в полость корпуса клапана. Регулировку начала открытия клапана выполнить изменением толщины (количества) колец. Удобнее работу по регулировке открытия клапана выполнять с использованием приспособления Д49.181.127спч; щ) после окончательной сборки клапана установить пломбу; э) если изменена суммарная толщина колец, замаркировать на торце фланца ее новое значение высотою цифр не менее 5 мм. Примечание. В случае механической обработки торцов крышек обеспечить отклонение от перпендикулярности поверхностей к указанным торцам не более 0,03 мм. 4.1.33.1.6. Испытание С целью проверки плотности стыков деталей насоса рекомендуется собранные насосы испытать моторным (дизельным) маслом с температурой 65—75 °С в течение не менее 3 мин давлением 1,2 МПа (12 кгс/см 2). Потение и течи через стенки и стыки не допускаются. Ремонтному локомотивному депо, производящему ремонт масляных насосов дизелей, необходимо иметь стенд для испытания насосов, на котором насос подвергается опрессовке, указанном выше способом, а также для обкатки и проверки производительности насоса. Насос обкатать в течение 5 мин при частоте вращения приводного вала от 700 до 1100 об/мин и 10 мин при частоте вращения 1550 об/мин. Давление масла при его температуре 65—75 °С в нагнетательном трубопроводе должно быть 0,4—0,55 МПа (4—5,5 кгс/см2), контролируется по манометру стенда. Производительность насоса определять по шкале мерного бака стенда объемом 3 при закрытом вентиле на перепускном трубопровоне менее 1 м де. Производительность насоса дизеля 5Д49 при частоте вращения вала 1550 об/мин должна быть 0,9 3мв течение 30 с. При отсутствии стенда опрессовку насоса производить на работающем дизеле. Примечание. Число оборотов вала насоса на стенде можно регулировать напряжением электрического тока, подведенного к коллектору злектродвигателя. При установке масляного насоса на привод насосов затяжку гаек крепления насоса произвести в три этапа согласно рис. 35, 36 и табл. 26, 27. 263 5 6 4 7 3 8 2 9 1 Рис. 35. Схема крепления гаек масляного насоса Табли Таб лица ца 26 № этапа Момент затяжки, Н·м (кгс·м) 14 0+10(4+1) 7-3-8, 4-2, 6-1, 5-9 28 0+10(8+1) 8-3-7, 2-4, 9-5, 1-6 38 0+10(8+1) 1-9 264 Последовательность затяжки 17 1 2 16 3 15 4 14 5 13 6 12 7 11 8 10 9 Рис. 36. Схема крепления насоса Табли Таб лица ца 27 № этапа Момент затяжки, Н·м (кгс·м) Последовательность затяжки 13 0+10(3+1) 5-13, 4-12, 6-14, 9-17-1, 7-15, 3-11, 2-10, 8-16 27 0+10(7+1) 13-5, 14-6, 12-4, 1-17-9, 11-3,15-7,16-8,10-2 37 0+10(7+1) 1, 2…17 4.1.33.2. Насос маслопрокачивающий (см. рис. 13) 4.1.33.2.1. Снятие Перед снятием насоса отсоединить провода от клеммной коробки электродвигателя и масляный трубопровод от насоса, открепить 265 корпус агрегата (насос совместно с электродвигателем) от постамента настильного листа рамы кузова или рамы дизеля (1А-9ДГ-2), застопорить агрегат чалкой подъемного механизма, транспортировать в дизель-агрегатный цех ремонтного депо. 4.1.33.2.2. Разборка Разборку произвести в следующей последовательности: а) открепить насос от кронштейна 20 и снять его вместе с полумуфтой 16 16;; 16;; б) вывернуть стопорный винт 18 и снять полумуфту 16 в) отсоединить заднюю крышку 1; г) отсоединить фланец 9, вынуть манжету 8 с пружиной 21, отсоединить переднюю крышку 7; д) вынуть шестерни ведущую 5 и ведомую 4 из корпуса 2, снять втулки 3 и 6; е) отвернуть колпачок 22, снять крышку 24 клапана с винтом регулировочным 23 23,, вынуть пружину 26 клапана и клапан 27; 27; ж) разобрать шариковый клапан, для этого вывернуть пробку 29, вынуть пружину 30, шарик 31. 4.1.33.2.3. Осмотр После разборки детали насоса промыть в ванне с чистым дизельным топливом, масляные каналы продуть сжатым воздухом, детали протереть насухо и произвести их осмотр и обмеры. Обнаруженные на торцовой поверхности при осмотре шестерен 4 и 5, втулок 3 и 6 следы прижогов, а также мелкие кольцевые риски зачистить. Замерить суммарный торцовый зазор между шестернями и втулками, который должен быть 0,16—0,33 мм. Если зазор не соответствует указанному, восстановить его шлифовкой (шабровкой) торца корпуса 2 или заменить втулки 3 и 6. Заменить манжету 8 с пружиной 21 21,, амортизаторы муфты и все паронитовые прокладки. 4.1.33.2.4. Сборка Сборку насоса произвести в следующей последовательности: а) поставить шарик 31, пружину 30 и завернуть пробку 29 ; б) поставить предохранительно-перепускной клапан 27, пружину 26 клапана, крышку 24 с регулировочным винтом, завернуть колпачок 22; 266 в) установить втулки 3 и 6 на шестерни 4 и 5, вставить шестерни в корпус 2; г) установить крышку 7 и закрепить ее; д) установить манжетное уплотнение, фланец 9 и закрепить их; е) установить крышку 1 и закрепить ее; ж) проверить вращение шестерен. Шестерни должны вращаться усилием одной руки легко и без подклинивания; 2). Течь и) опрессовать насос давлением масла 0,9 МПа (9 кгс/см масла в соединениях не допускается; к) установить полумуфту 16 на вал ведущей шестерни 5 и застопорить ее винтом 18 ; л) установить насос на кронштейн 20, соединив болты с резиновыми амортизаторами полумуфты 16 с полумуфтой, находящейся на валу электродвигателя, закрепить насос; м) через окно в кронштейне проверить вращение шестерен, которое должно быть плавным, без заклинивания. Примечание. Перед установкой паронитовые прокладки, уплотняющие 24,, колпачок 22 и пробку 29, 29, смазать герметиком с двух сторон. крышку 24 4.1.33.2.5. Испытание При наличии в ремонтном депо стенда проверить на стенде подачу насоса, которая должна быть не менее 0,273/мин м 3 (16,0 м /ч) при давлении в нагнетательной магистрали 0,5 ± 0,05 МПа ( 5 ± 0,5 кгс/см 2), при частоте вращения вала электродвигателя 1500 об/мин. Регулировку открытия перепускного клапана производить регулировочным винтом 23 на давление 0,6 ± 0,05 МПа (6 ± 0,5 кгс/см 2). При отсутствии стенда допускается производить проверку параметров насоса по пусковым характеристикам ДГУ. При этом насос должен обеспечивать предпусковую прокачку и пуск ДГУ в течение 60 с. 4.1.33.2.6. Установка на дизель (на постамент настильного листа рамы кузова) Застопорить и установить насос в сборе с электродвигателем, закрепить его. Присоединить к насосу трубы и закрепить их. Подсоединить провода в клеммной коробке корпуса электродвигателя. Включить тумблер ручной прокачки масла и проверить правильность вращения вала электродвигателя. 267 4.1.33.3. Охладитель водомасляный Охладитель (охладители ДГУ 2А-9ДГ-02) демонтируются в соответствии с требованиями Правил ремонта тепловозов с дизелями 5Д49, а также в случае обильного количества содержания воды в маслосборнике поддизельной рамы, когда течь воды по уплотнению блока и цилиндровым комплектам не найдена. Примечание. Наличие воды в масле обязательно проверять на каждом ТО-2 ТО2 путем отвинчивания вентиля с любой стороны тепловоза на трубопроводе маслосборника поддизельной рамы. Браковочным количеством воды является содержание воды в масле более 0,06 %, для общего объема масла 1220 кг дизеля 5Д49 это количество воды более 8 л. 4.1.33.3.1. Снятие с дизеля Снятие произвести в следующей последовательности: а) слить охлаждающую жидкость из контура охлаждения масла и воздуха и охладителя; б) слить жидкость из задней крышки через штуцер; в) ключом Д49.181.125спч отвернуть пробку и слить масло через вентиль; г) снять трубы, препятствующие снятию охладителя и снять охладитель с помощью чалочно-подъемного механизма, транспортировать охладитель в дизель-агрегатный цех депо. 4.1.33.3.2. Разборка Для демонтажа и разборки теплообменника удобнее использовать ключи Д49.181.122спч, 5Д49.181.33: а) используя ключ Д49.181.118, открепить и снять крышки, промежуточное кольцо и уплотнительные кольца; б) сдвинуть охлаждающую секцию с места на 10 мм в сторону трубной доски при помощи приспособления Д49.181.105спч. Для этого планку приспособления упереть в трубную доску и притянуть ее болтами; в) снять приспособление Д49.181.105спч. Корпус 2 с охлаждающей секцией установить в вертикальное положение (трубной доской к низу), отделить корпус от охлаждающей секции. 4.1.33.3.3. Осмотр и испытания Очистку масляной и водяной полостей теплообменника рекомендуется проводить, как указано в приложении Т [2, 3] и в приложении Ю [1]. 268 После очистки полостей охладителя, а также в случае определения характера дефекта (например, при обнаружении течи) проверить на герметичность масляную полость охладителя водой под давлением, как указано в г) п. 4.1.33.3.4. При наличии течи в местах крепления охлаждающих труб в трубных досках устранить ее путем доразвальцовки охлаждающих труб на величину 0,1—0,15 мм. Если течь вызвана трещиной в охлаждающей трубе, такую трубу заглушить с обоих концов металлическими заглушками и запаять припоем ПОССу ПОССу40-2. 40-2. Разрешается глушить не более 5 штук охлаждающих труб, в случае большего количества дефектных труб охлаждающую секцию необходимо заменить новой. 4.1.33.3.4. Сборка Сборку произвести в следующей последовательности: а) перед сборкой уплотнительные прокладки, уплотнительные кольца, манжеты заменить новыми; б) установить охлаждающую секцию в корпус; в) установить уплотнительные кольца и промежуточное кольцо; г) установить крышки и затянуть крепление шпилек согласно схеме на рис. 37 и табл. 28. После сборки проверить полости охладителя на герметичность водой в течение не менее 5 мин: 2); – водяную — давлением 0,6 ± 0,05 МПа (6 ± 0,5 кгс/см 2). – масляную — давлением 1,2 ± 0,05 МПа (12 ± 0,5 кгс/см Течь и потение не допускаются. 4.1.33.3.5. Установка охладителя на дизель Установить охладитель и закрепить его шарнирным ключом Д49.181.122спч согласно рис. 38 и табл. 29. Болты крепления охладителя затянуть ключом 5Д49.181.33 в три этапа. После установки охладителя проверить прилегание опорных поверхностей. Допускается местный зазор до 0,3 мм. Сквозное прохождение щупа 0,03 мм (зазор по всей площади) не допускается. Присоединить к охладителю трубы, снятые при разборке, и закрепить их. 269 1 16 2 15 3 4 14 5 13 12 6 7 11 10 8 9 Рис. 37. Схема крепления крышек охладителя Табли Таб лица ца 28 № этапа Момент затяжки, Н·м (кгс·м) 14 0+10(4+1 ) 1-9, 13-5, 12-4, 6-14, 8-16, 2-10, 3-11, 7-15 28 0+10(8+1 ) 1-9, 13-5, 12-4, 6-14, 8-16, 2-10, 3-11, 7-15 91 Последовательность затяжки гаек 11 0 12 2 5 7 4 6 1 3 8 Рис. 38. Схема крепления водомасляного охладителя к раме 270 Табли Таб лица ца 29 № этапа Момент затяжки, Н·м (кгс·м) Последовательность затяжки гаек 1 100 ± 10 (10 ± 1) См. схему крепления охладителя 2 150 ± 15 (15 ± 1,5) 3 200 ± 20 (20 ± 2) 4.1.33.4. Филь Фильтр тр масла центробежный 4.1.33.4.1. Разборка Разборку произвести в следующей последовательности: а) отвернуть гайки крепления колпака к кронштейну и снять колпак; б) вынуть ротор с помощью приспособления Д49.181.106спч; в) открепить болты крепления крышки к корпусу ротора и, используя отжимные болты, снять крышку; г) вынуть из корпуса ротора прокладку с осадком, очистить ротор и крышку. 4.1.33.4.2. Осмотр Промыть детали в ванне с чистым дизельным топливом, продуть каналы в крышке и сопловые отверстия крышки ротора сжатым воздухом, проверить чистоту каналов. Проверить зазоры в соответствии с таблицей приложения А. Если сопла снимались, установить их с резиновым уплотнительным кольцом. Если зазоры между осью и втулками превышают 0,25 мм, заменить втулки новыми. При необходимости отбалансировать ротор. Дисбаланс в нижней части ротора регулируется за счет удаления металла с боковой поверхности крышки. Диаметр сверла не более 12 мм, глубина сверления не более 10 мм. Дисбаланс верхней части ротора устраняется за счет снятия металла с верхней поверхности корпуса ротора, глубиной не более 4 мм. С целью обеспечения очистки внутренней полости корпуса ротора от осадка установить прокладку из чертежной бумаги ГОСТ 597—73 размером 250×510 мм на смазанную маслом внутреннюю стенку корпуса ротора. Края прокладки уложить внахлест так, чтобы внутренний срез прокладки располагался в сторону, об271 ратную вращению ротора. Проверить чистоту отверстия в пробке. После сборки ротора проверить его балансировку (допускаемый дисбаланс не более 10 г·см). Проверить регулировку пружины клапана. При равномерной нагрузке на пружину, равной 12,3 ± 1,23 кгс, высота пружины должна быть 43 мм. В случае уменьшения высоты пружины от требуемой в клапан под пружину установить стальную прокладку диаметром 23 мм толщиной, равной уменьшению высоты. 4.1.33.4.3. Сборка и испытание Сборку произвести в следующей последовательности: а) соединить крышку с корпусом ротора. Установить болты крепления крышки согласно маркировке и завернуть их: б) проверить крепление оси и установить ротор на ось с помощью приспособления Д49.181.106спч; в) поставить колпак и закрепить его болтами. Момент затяжки болтов 60 + 10 Н·м (6 + 1 кгс·м); г) отвернуть пробку и проверить вращение ротора на оси, которое должно быть легким и без подклинивания; д) поставить и закрепить пробку. Крепежные детали фланцевых соединений завернуть моментом 30 + 10 Н·м (3 + 1 кгс·м), при этом перед завертыванием резьбовую часть деталей смазать моторным маслом. При давлении масла на входе в центробежный фильтр, равном 0,26 МПа (2,6 кгс/см 2), ротор должен вращаться. 4.1.33.5. Клапан невозвратный (см. рис. 14) В практике эксплуатации дизелей Д49 нечасто возникают случаи излома направляющих Д клапана, который в этом случае не садится полностью на уплотнительную плоскость В корпуса после остановки маслопрокачивающего насоса. В дальнейшем при работе главных масляных насосов нагнетательная полость А соединяется со всасывающей полостью Г, в результате происходит частичный слив масла в маслосборник рамы дизеля, что ведет к снижению давления масла в системе дизеля, поэтому может произойти останов дизеля из-за срабатывания защиты по низкому давлению масла или будет блокирован нагрузочный режим дизеля. 272 Для разборки клапана отвернуть болты, крепящие фланцы 4 к корпусу 1. Снять корпус невозвратного клапана с трубопровода дизеля и вынуть клапан 2 из корпуса. Осмотреть фаску клапана, прилегающую к фаске корпуса 1. Прилегание должно быть непрерывным по окружности пояском шириной от 2 до 3 мм. В случае необходимости фаску клапана притереть. Для притирки использовать резьбовое отверстие М10 на торце клапана со стороны полости А. Перед сборкой корпус и клапан промыть дизельным топливом и продуть сжатым сухим воздухом. Перемещение клапана в корпусе должно быть легким без заеданий или заклинивания, при этом клапан предварительно смазать моторным маслом. Проверку произвести в трех разных положениях клапана, поворачивая его в корпусе. 4.1.33.6. Терморегу ерморегулятор лятор 4.1.33.6.1. Снятие При снятии терморегулятора с дизеля отсоединить трубопровод масла (перепуск), демонтировать имеющиеся датчики температуры. Отвернуть гайки крепления терморегулятора от привода насосов и снять терморегулятор. 4.1.33.6.2. Замена датчика температуры Замену датчика допускается проводить без снятия терморегулятора на остановленном дизеле. Для замены датчика выполнить следующее: а) отвернуть болты и с помощью двух отжимных болтов М12 снять крышку; б) снять пломбу. Отвернуть винт и снять колпачок; в) отвернуть на один оборот гайку; г) вывернуть регулировочный винт на шесть—восемь оборотов и заменить термодатчик; д) завернуть винт до упора в шток датчика температуры и затянуть гайку; е) установить колпачок и закрепить его винтом; ж) заменить прокладку, установить новую, смазав ее герметиком с двух сторон; и) установить крышку и затянуть болты в два приема, моментами 50 + 10 Н·м (5 + 1 кгс·м) и 90 + 20 Н·м (9 + 2 кгс·м) согласно 273 рис. 39. Перед установкой и затяжкой резьбу болтов смазать дизельным маслом. к) при проверке на герметичность масляной системы дизеля осмотреть корпус терморегулятора. Течи в местах соединения крышки с корпусом не допускаются. При наличии течи устранить ее дозатяжкой болтов. Течь по регулировочному винту устранить затяжкой втулки, после чего застопорить ее контргайкой; л) для проверки работы терморегулятора необходимо с номинального режима работы дизеля сбросить нагрузку и частоту вращения КВ, перейти на режим х.х. При этом температура масла из дизеля должна снизиться и стабилизироваться от 60 до 62 °С; м) после проверок на плотность и настройки регулировочный винт опломбировать. 4.1.33.6.3. Разборка Разборку произвести в следующей последовательности: а) отвернуть болты; б) с помощью двух отжимных болтов М12 снять крышку; в) снять пломбу. Отвернуть винт и снять колпачок; г) отвернуть гайку. Ослабив контргайку, вывернуть втулку. Снять датчик температуры; д) вывернуть винты и снять термосистему; 12 3 1 10 14 15 5 8 7 6 16 13 9 4 2 11 Рис. 39. Схема затяжки болтов 274 е) демонтировать регулировочный винт, уплотнительное кольцо и кольцо. 4.1.33.6.4. Сборка Перед сборкой терморегулятора проверить чистоту внутренней полости корпуса и состояние термосистемы. Зазор между основанием термосистемы и подвижной заслонкой должен быть от 0,2 до 0,4 мм. При увеличении зазора более допустимого термосистему заменить и восстановить зазор смещением стоек с заслонкой относительно основания. При этом стойки перешлифовать. Проверить плавность перемещения заслонки термосистемы без установленных пружин. Перемещение должно быть плавным, без заеданий, под действием собственного веса. При необходимости уплотнительное кольцо заменить. Сборку терморегулятора произвести в последовательности, обратной последовательности разборке. Установка датчика температуры, установка крышки, ее затяжка, а также проверка плотности соединений и регулировка терморегулятора аналогичны, как и при замене датчика температуры. Схема затяжки болтов приведена на рис. 39. 4.1.33.7. Клапан редукционный (см. рис. 15) Для снятия клапана отсоединить масляные трубки от корпуса клапана и открепить клапан. 4.1.33.7.1. Разборка Снять пломбу, отвернуть гайку 3, отвернуть стопорный болт 2. Вынуть шпиндель 6, пружину 4 и регулировочные кольца 5. 4.1.33.7.2. Осмотр Все детали промыть в ванне с чистым дизельным топливом, обдуть сжатым воздухом, протереть насухо технической салфеткой. Осмотреть состояние деталей клапана. При выработке стопорного болта более 2 мм болт заменить. 4.1.33.7.3. Сборка Вставить шпиндель 6 в корпус 1. Ввернуть стопорный болт 2 с установкой отожженной прокладки, при необходимости проклад275 ку заменить новой, но перед установкой отжечь ее. Установить регулировочные кольца 5. Установить пружину 4. Завернуть гайку 3, прокладку под гайкой отжечь или заменить новой отожженной. 2) Клапан испытать на герметичность давлением 0,5 МПа (5 кгс/см дизельным топливом. При подаче топлива в полость А пропуск его в полость Б не допускается. 4.1.33.7.4. Установка на дизель Установку клапана выполнить в порядке, обратном снятию, и надежно закрепить его, закрепить масляные трубки. При работающем дизеле на полной мощности проверить поступление масла 2), в лоток через клапан в пределах 0,18—0,30 МПа (1,8—3,0 кгс/см 2). на турбокомпрессор — 0,28—0,35 МПа (2,8—3,5 кгс/см Клапан опломбировать. 4.1.33.8. Автоматический фильтр фильтр с обратной промывкой При использовании фильтра 6.46 в качестве основного фильтрующего элемента в масляной системе тепловозов с дизелями 5Д49 установлено, что фильтр очень устойчиво и надежно работает в режиме самоочистки. Анализ опыта эксплуатации тепловозов с новой системой фильтрации дизельного масла, проведенный специалистами завода и компании «Болл и Кирх» на разных участках сети РЖД, показывает, что для наиболее полной реализации преимуществ новой системы очистки масла, оптимизации процесса обслуживания масляной системы, целесообразно в ремонтных локомотивных депо соблюдать следующие рекомендации: а) производить промывку свечевых фильтрующих элементов и защитного сетчатого фильтра через каждые 200—250 тыс. км пробега тепловоза (ТРТР-2) 2) или при достижении перепада давления масла 2) при работе дизедо и после фильтра более 0,15 МПа (1,5 кгс/см ля на номинальном режиме или появления видимой красной части индикатора на корпусе фильтра (при отсутствии перепада давления более 1,5 кгс/см2 видимая часть индикатора окрашена в зеленый цвет); б) для повышения качества очистки фильтроэлементов рекомендуется следующая технологическая последовательность: – обработка в ультразвуковой ванне (УЗВ) с использованием водных растворов технических моющих средств (ТМС); 276 2); – промывка струей горячей воды под давлением (3—4 кгс/см – продувка и осушка воздухом. в) в связи с использованием самоочищающего фильтра (СОФ) существенно повышается роль центробежных фильтров в системе очистки масла в процессе работы дизеля. Поэтому на каждом ТО-3, ТО3, а также при замене масла следует обращать внимание на техническое состояние ЦМФ, а также качественно производить очистку фильтров, в соответствии с требованиями Руководства по ТО и ТР тепловозов с дизелем 5Д49. Неудовлетворительная работа ЦМФ приводит к уменьшению срока службы масла и к ускорению загрязнения фильтроэлементов СОФ. 4.1.33.8.1. Указание мер безопасности Не допускается работа дизеля с неисправными или неотрегулированными перепускными клапанами, установленными в фильтре. Не допускается течь масла в местах соединения трубопроводов и в основных узлах фильтра. Устранение неисправностей фильтра на работающем дизеле не допускается. Изменение направления потока масла через фильтр на обратное не допускается. Фактический поток фильтруемого масла через фильтр, который определяется проходными сечениями примененных соединительных трубопроводов, не должен превышать условную пропускную способность более, чем на 10 %. Недопустимые, резкие изменения нагрузочных режимов дизеля на холодном масле могут привести к деформации защитной сетки СОФ, а при сильном ее загрязнении — к разрушению сетки. Пуск дизеля, прогрев и дальнейший нагрузочный режим должен производиться в строгом соответствии с РЭ дизеля, см. п. 3.2.4—3.2.6. 4.1.33.8.2. Подготовка к работе Подготовка фильтра к работе заключается в визуальном его осмотре, проверке правильности подключения присоединительных трубопроводов. Герметичность узлов, правильность установки фильтрующих элементов в фильтре, регулировка перепускных клапанов, герметичность соединений основных узлов обеспечиваются заводом-изготовителем. После монтажа фильтра необходимо проверить герметичность соединений трубопроводов. Перед первым пуском дизеля с установленной системой фильтрации включить маслопрокачивающий насос и проверить рабо277 ту фильтра визуально по индикатору вращения рычага промывки, расположенному в крышке корпуса фильтра. Указательная втулка должна вращаться медленно с частотой вращения около 1 об/мин. При номинальной частоте вращения КВ дизеля частота вращения указательной втулки не менее 5 об/мин, т.е. один оборот за 12 с. Если вращение отсутствует или менее 5 об/мин, то необходимо произвести проверку в соответствии с указаниями в п. 4.1.33.13. Если установлен новый фильтр и отсутствует вращение указательной втулки, то необходимо вызвать представителей завода-изготовителя. 4.1.33.8.3. Наблюдение за работой Сразу после пуска двигателя проверить вращение вала устройства регенерации по индикатору вращения рычага промывки. По приборам, установленным в дизельном помещении, проверить давление масла до и после СОФ и перед ЦМФ. Давление масла в установившемся режиме работы дизеля (температура масла на выходе — 60—80 °С и номинальной частоте вращения коленчатого вала) после фильтра и перед центробежными фильтрами должно быть не менее 0,2 МПа (2,0 кгс/см2), у ДГУ 1А-9ДГ-3 давление масла перед ЦМФ не менее 0,8 МПа (8,0 кгс/см2). Убедиться в отсутствии течи масла по фланцевым соединениям и присоединительным трубопроводам. При необходимости после остановки дизеля подтянуть крепеж соединений. При работе дизеля проверить перепад давления по индикатору дифференциального давления и зафиксировать эту величину. При нормальных условиях эта величина не должна превышать 0,08—0,1 МПа (0,8—1 кгс/см2), при этом видимая часть индикатора зеленого цвета. Запрещается эксплуатация дизеля при отсутствии прокачки масла через фильтр и давлении масла на входе в дизель менее допустимого. Даже кратковременное отсутствие или снижение давления масла приводит к повреждению двигателя. На неработающем дизеле выяснить и устранить причину, вызвавшую понижение давления масла. 4.1.33.8.4. Техническое обслуживание Целесообразно, чтобы сроки ТО системы фильтрации были приурочены к срокам ТО и ТР дизеля и тепловоза, установленным рас278 поряжением ОАО «РЖД» от 17.01.2005 г. № 3р «О системе технического обслуживания и ремонта ТПС». Технические обслуживания фильтра являются периодическими и предназначены для контроля технического состояния узлов и систем фильтра с целью предупреждения отказов в эксплуатации. При проведении технического обслуживания демонтаж фильтра не производится. Необходимо помнить, что, несмотря на постоянную обратную промывку с учетом качества используемого масла, рано или поздно может произойти засорение фильтрующих сеток элементов. Засорение фильтрующих сеток наступает значительно быстрее при длительном использовании загрязненного масла. Значительное загрязнение защитного сетчатого фильтра может указывать на длительную работу при открытых перепускных кла2) панах (при перепаде давления по индикатору 0,2 МПа (2 кгс/см и более, а также загрязненных фильтрующих элементах, при резких изменениях нагрузки ДГУ, особенно при низкой температуре масла (около 40 °С). При проведении ТО фильтра необходимо обеспечить герметичность фильтра и всех мест соединения. Рекомендуется при необходимости заменять фильтрующие элементы через каждые 400—500 тыс. км пробега тепловоза при ближайшем ТО дизеля. После тщательной проверки свечевых фильтроэлементов (проверки состояния фильтрующих сеток на отсутствие повреждений) возможно их более продолжительное использование. При наличии повреждений фильтрующей сетки элемента, его необходимо заменить. Несоблюдение установленной периодичности и низкое качество технического обслуживания значительно уменьшают ресурс фильтра, что приводит к увеличению отказов, росту трудовых и материальных затрат на его эксплуатацию. 4.1.33.8.5. Порядок технического обслуживания При возникновении сомнений в правильности работы фильтра и для устранения неисправностей при эксплуатации СОФ необходимо до снятия и разборки фильтра уточнить характер неисправности, проведя следующие проверки: – проверка по индикатору дифференциального давления; 279 – проверка по индикатору вращения рычага промывки; – проверка трубопровода обратной промывки фильтра. Если при вращении КВ дизеля на 15 позиции КМ будет установлено, что вращение указательной втулки блока фильтроэлементов менее 5 об/мин, это свидетельствует об загрязнении фильтра (при этом индикатор дифференциального давления сигнализирует красным цветом). Если вращение вала блока отсутствует совсем, в этом случае необходимо проверить легкость хода червячного редуктора, турбины с зубчатым колесом и рычагом промывки. Для этого необходимо при остановленном дизеле снять крышку, закрепленную четырьмя болтами. После этого проверить легкость хода с помощью торцового ключа (установив его на шестигранник червячного редуктора). Затрудненный ход вала редуктора может быть связан: – с попаданием частицы между ведущим зубчатым колесом вала редуктора и зубчатым колесом вала рычага промывки; – заклиниванием колеса турбины; – рычаг промывки соприкасается с нижней плитой сетчатого фильтра (чаще всего данный случай встречается в практике); – попадание посторонних частиц или загрязнений под рычаг промывки. Осмотреть трубопровод слива масла обратной промывки из фильтра на наличие возможной деформации сечения трубы. Дефектную трубу заменить. При замене необходимо обеспечить постоянный уклон трубопровода обратной промывки из фильтра в поддизельную раму без застойных зон. Труба должна быть изогнута плавно, без резких переходов, сужающих проходное сечение трубопровода. Наличие таковых приводит к дополнительному сопротивлению в процессе обратной промывки и более быстрому загрязнению фильтра. 4.1.33.8.6. Разборка фильтра Разборку производить после остановки дизеля (при температуре масла 60—70 °С) через 20—30 мин. С целью слива максимального количества масла в маслосборник поддизельной рамы из трубопроводов и корпуса фильтра. Разборку произвести в последовательности: а) отвернуть пробку выпуска воздуха, находящуюся в верхней части крышки; 280 б) отвернуть пробку слива масла в нижней части корпуса фильтра; в) слить масло в специальную емкость; г) отвернуть восемь гаек крепления крышки к корпусу фильтра, если крышка не снимается, то отжать ее от корпуса с помощью двух отжимных болтов М12; д) вынуть блок фильтрации в сборе с рычагом промывки и ведомым зубчатым колесом из корпуса с помощью отверстий для прохода масла в защитной пластине. Внимание! Выемка блока фильтрации за конец вала рычага промывки или за втулку указательную не допускается; е) транспортировать блок фильтрации к месту разборки (цех фильтрокомплектации) и после ремонта только в отдельной емкости (корзине). 4.1.33.8.7. Разборка блока фильтрации В цехе фильтрокомплектации установить блок фильтрации ведомым зубчатым колесом вниз на чистую ровную поверхность стола со столешницей из дерева или покрытую пластинами из меди или алюминия, чтобы избежать повреждения зубьев и нижней (уплотнительной) поверхности зубчатого колеса. При снятии, а также разборке и сборке деталей блока фильтрации и при установке блока в сборе в корпус фильтра необходимо соблюдать следующее: – не допускается использовать инструменты из твердого материала (металла), например молоток (во избежание механического повреждения деталей); – не допускается прилагать усилие при установке блока фильтрации в сборе в корпус фильтра; – ремонт блока фильтрации должен производиться в чистом месте; – соблюдать особую чистоту при установке блока в корпус фильтра. Разборку блока фильтрации произвести в следующей последовательности: а) отвернуть винт крепления указательной втулки и снять втулку со встроенной пружиной; б) отвернуть винты крепления пластины защитной и снять пластину; 281 в) установить блок фильтрации зубчатым колесом вниз на край стола, удерживая его рукой для предотвращения его падения, и при помощи оправки диаметром 8—10 мм (оправка из дерева или латуни) вытолкнуть снизу вверх все 78 свечевых фильтроэлементов. Внимание! Для выталкивания фильтроэлементов запрещается использовать металлический Г-образный ключ с внутренним шестигранником из комплекта ключей, используемых при ремонте СОФ; г) ключом с внутренним шестигранником отвернуть болты крепления верхней плиты, снять верхнюю плиту; д) поднять руками вверх и снять защитный сетчатый фильтр. Снятие рычага промывки производить только в следующих случаях: – при общем загрязнении фильтра и засорении каналов в рычаге промывки; – при сильном износе нижней плиты (при отсутствии зазора между нижней плитой и рычагом промывки). Для снятия рычага промывки необходимо отвернуть два болта крепления зубчатого колеса к фланцу рычага промывки и снять зубчатое колесо. Затем ключом с внутренним шестигранником отвернуть болт крепления рычага к валу, снять рычаг промывки. 4.1.33.8.8. Очистка фильтра Очистка фильтра (свечевых фильтрующих элементов и защитного сетчатого фильтра) производится в следующих случаях: – через каждые 200—300 тыс. км пробега тепловоза при ближайшем ТО-3 ТО-3 или ТР или при достижении перепада давления до и после СОФ более 0,15 МПа (1,5 кгс/см2) при работе дизеля на номинальном режиме, когда индикатор дифференциального давле2) ния показывает постоянный перепад давления более 1,5 кгс/см или дифференциальное давление постоянно повышается; – при вводе в эксплуатацию ДГУ после длительного перерыва. При слитом масле из масляной системы дизеля загрязнения на фильтрующих сетках элементов под воздействием атмосферных условий окисляются и уплотняются, что затрудняет обратную промывку фильтрующих элементов при последующей работе фильтра даже на прогретом масле. После промывки масляной системы дизеля, при замене масла, промывочной жидкостью МПТ-2 МПТ-2 ([1] ([1] Приложение Э, [2, 3] При282 ложение Н), которая проводится согласно руководству по эксплуатации ДГУ, убедиться, что перепад давления до и после СОФ не превышает 0,15 МПа (1,5 кгс/см2) при работе дизеля на номинальном режиме, в противном случае произвести промывку фильтрующих элементов. Для сокращения времени технического обслуживания тепловоза на промывку фильтрующих элементов рекомендуется иметь для замены предварительно очищенный и промытый сменный комплект фильтрующих элементов или блок фильтрации в сборе и подготовленный к установке. Снятые детали при разборке блока фильтрации: защитную пластину, плиту верхнюю, зубчатое колесо, рычаг промывки, соединительную трубу с перепускными клапанами и нижней плитой промыть в ванне с чистым дизельным топливом или керосином протереть насухо, осмотреть. Каналы рычага промывки продуть сжатым воздухом. Комплект фильтрующих элементов устанавливается в специальное приспособление (кассету), входящую в комплект поставки ультразвуковой ванны, которое обеспечивает омывание их моющим раствором со всех сторон. Приспособление помещается в ванну, заполненную приготовленным моющим раствором. Раствор нагревается в ванне и поддерживается при определенной температуре (рекомендованной изготовителем ТМС) в течение всего времени, необходимого для отмывания. Технология промывки должна включать в себя следующие этапы: – обработка загрязненных элементов раствором ТМС в ультразвуковой ванне (УЗВ). Рабочая температура моющего раствора 30—60 °С. Продолжительность промывки зависит от степени загрязненности фильтрующих элементов (для элементов, внешне оцениваемых как очень загрязненные, и для элементов, имеющих наработку 360—450 тыс. км пробега тепловоза, продолжительность промывки должна составлять 10—15 ч). Промывку надлежит проводить до полной очистки фильтрующих элементов, когда на фильтрующих сетках элементов отсутствуют загрязнения. Контроль качества очистки осуществлять визуально (примерно через каждые 2 ч); – промывка элементов мелко распыленной веерной струей горячей воды (температура 40—70 °С) с использованием моечной машины высокого давления. Фильтроэлементы устанавливаются вер283 тикально в приспособление, которое представляет собой две плиты, выполненные из дерева или пластика толщиной 20—30 мм, шириной 200—250 мм, в которых в шахматном порядке высверлены отверстия для установки фильтрующих элементов. У нижней плиты отверстия не сквозные. Плиты закреплены по краям на стойках и отставлены одна от другой на высоту фильтроэлементов; – обязательную продувку сжатым воздухом и сушку фильтроэлементов. Наличие влаги в фильтрующих элементах не допустимо, так как это приводит к ускорению засорения фильтра при его работе на дизеле. Технология промывки слабо загрязненных фильтроэлементов — это вариант упрощенного способа вышеописанной технологии: – замачивание элементов в растворе ТМС в любой стойкой к щелочи емкости в течение 8—10 ч (в зависимости от степени загрязненности) или обработка в ультразвуковой ванне в течение 4—8 ч при рабочей температуре раствора; – промывка проточной водой или с использованием моечной машины высокого давления; – продувка сжатым воздухом и сушка. При незначительной загрязненности фильтрующих элементов допускается использовать для промывки дизельное топливо, керосин или уайт-спирит. При этом очистка элемента производится волосяной щеткой с продувкой сжатым воздухом. Запрещается использование при очистке элементов металлической щетки, а также и других приспособлений, которые могут повредить фильтроэлемент. Фирма «Болл и Кирх» и ОАО ХК «Коломенский завод» испытали и допускают к применению следующие технические моющие средства (ТМС). Фирма-производитель Название ТМС Производство Германии Фирма «Болл и Кирх» (поставка че- Boll CleanClean-2000, 2000, щелочное моющее рез представительство фирмы) средство (концентрат) Производство России ООО «Барс» 284 ТМС «Барсик» (ТУ 24 5840-001-94686392-2003): концентрат щелочного раствора; концентрат поверхностно-активных веществ (ПАВ) ООО «Дексан» ТМС «Синвал» (ТУ 2499-009-10408765-2003), концентрированное моющее средство НПОАО «СИНТЕЗПАН» ТМС «Лабомид«Лабомид-203» 203» (ТУ 38.307.47001-90), порошкообразное средство ОАО «Синтез» ОПОП-7 7 ГОСТ ГОСТ8433-81, 8433-81, пастообразный препарат ОАО «Воскресенские минеральные удобрения» Тринатрийфосфат (ГОСТ 201—76), порошкообразное средство (используется для водоподготовки дизельных двигателей) 4.1.33.8.9. Очистка защитного сетчатого фильтра Поместить загрязненный защитный сетчатый фильтр в ультразвуковую ванну (УЗВ), заполненную раствором ТМС, на 4—8 ч или размягчить отложения в емкости со щелочным раствором в течение 8—10 ч при рабочей температуре раствора. Вынуть сетчатый фильтр из моечной ванны и смыть отложения с помощью устройства для очистки горячей водой под высоким давлением (моечной машиной) без добавления моющего средства. При очистке сетчатого фильтра струей высокого давления струя воды должна быть обязательно направлена изнутри наружу. При этом расстояние от наконечника устройства до сетки должно быть от 100 до 200 мм, а угол подачи воды должен быть около 90° относительно поверхности сетки. Если при очистке сетки струей высокого давления струя воды будет направлена снаружи вовнутрь, может произойти разрыв сетки. После очистки сетчатого фильтра высушить его сжатым воздухом и считать его готовым для установки в блок фильтрации. Внимание! При обнаружении разрывов сетки сетчатый фильтр заменить. Пайка и другие способы скрепления разрывов недопустимы. 4.1.33.8.10. Сборка фильтра Сборку фильтра произвести в последовательности, обратной последовательности разборки. И при этом обратить внимание на указания, приведенные ниже: 285 – опорное кольцо, предусмотренное в качестве монтажного средства при установке блока в сборе в корпус фильтра, должно быть расположено в районе нижней плиты; – уплотнительное кольцо и защитный сетчатый фильтр должны быть плотно установлены в канавке нижней и верхней плит; – установить рычаг промывки на вал со стороны нижней плиты, при этом обратить внимание на положение паза в рычаге и штифта на валу рычага промывки; – для крепления рычага установить (завинтить) болт с шайбой или болт с буртиком в резьбовое отверстие вала; – проверить наличие зазора между нижней плитой и рычагом промывки, который должен быть в пределах 0,1—0,3 мм. При отсутствии указанного зазора регулировать зазор можно укладкой в паз рычага промывки ленты по ширине паза из маслостойкой резины; – установить на место и закрепить зубчатое колесо. 4.1.33.8.11. Установка свечевых фильтрующих элементов Установить блок фильтрации зубчатым колесом вниз. Свечевые фильтроэлементы вставлять в отверстия верхней плиты, коническим концом элемента в отверстия нижней плиты, при этом необходимо убедиться в том, что они установлены в соответствующие отверстия без перекоса. Чтобы избежать перекоса свечевых фильтрующих элементов при установке, необходимо сначала вставить свечевые элементы, но не вдавливать их в отверстия. После установки всех элементов, легко нажимая пальцем на каждый из них, зафиксировать элементы в отверстиях верхней плиты. Убедиться в том, что установлены все свечевые фильтрующие элементы (78 шт.). Установить на место и закрепить пластину защитную и указательную втулку со встроенной пружиной. 4.1.33.8.12. Установка блока фильтрации в корпус фильтра Перед установкой блока необходимо: а) проверить рукой вращение ведущего зубчатого колеса вала червячного редуктора. Вращение должно быть легким без прихватывания; б) металлическим прутом диаметром 6—7 мм и длиной 700 мм, на конце которого закреплен волосяной ершик, проверить чистоту сливного дроссельного отверстия (диаметр дросселя 8,5 мм); 286 в) вставить в дроссель металлический конический наконечник воздушного рукава и продуть дроссель и весь сливной трубопровод сжатым воздухом в сторону маслосборника поддизельной рамы; г) проверить положение втулки распорной, втулки промывочной и наличие между ними пружины нажимной (пружина нажимная служит для центрирования зубьев зубчатых колес червячного редуктора и блока фильтрации по контуру зацепления). Установить блок фильтрации в корпус фильтра и при этом убедиться в том, что ведущее и ведомое зубчатые колеса находятся в зацеплении. Турбинка должна вращаться легко. Порядок контроля указан в п. 4.1.33.5 и 4.1.33.13. Устанавливать уплотнительное кольцо верхней плиты только после установки блока фильтрации в сборе в корпус фильтра. В противном случае можно повредить уплотнительное кольцо. Перед установкой крышки чистой салфеткой протереть смотровое стекло с обеих сторон и при этом убедиться, что вращение указательной втулки будет хорошо просматриваться. Крышку закрепить равномерно перекрестно с усилием 12 кгс·м. 4.1.33.8.13. Проверка работы приводного механизма фильтра и контроль работы фильтра при вводе в эксплуатацию Приводной механизм фильтра, состоящий из турбинки, редуктора и вала рычага промывки, должен вращаться легко усилием руки при помощи торцового ключа при снятой технологической крышке. Если это невозможно, то причиной может быть заклинивание колеса турбины в корпусе или неправильная сборка блока фильтрации. В этом случае произвести проверку указанных узлов. При вводе в эксплуатацию фильтра после технического обслуживания проконтролировать, чтобы: – при прокачке масла маслопрокачивающим насосом происходило вращение указательной втулки (примерно 1 об/мин); – при работе ДГУ на номинальном режиме ( 15-я 15- я позиция КМ) вращение указательной втулки происходило с частотой более 5 об/мин (1 оборот за 12 или менее секунд), а также индикатор2 ный флажок указывал на перепад давления до 0,1 МПа (1 кгс/см ). При текущих ремонтах, соответствующих пробегу тепловоза 400—500 тыс. км, рекомендуется при необходимости заменить фильтрующие элементы и уплотнительные кольца фильтра. 287 4.1.34. Насос водяной 4.1.34.1. Снятие насоса Снятие насоса произвести в следующей последовательности: а) отсоединить водяной трубопровод от насоса; б) замаркировать положение насоса на приводе, отвернуть гайки крепления насоса к приводу и снять его, предварительно зачалив корпус насоса подъемным механизмом. Далее насос транспортировать в дизель-агрегатный цех для его последующей разборки. 4.1.34.2. Разборка Разборку производят в следующей последовательности: а) подметить взаимное положение крышки и кронштейна с улиткой; б) отвернуть гайки и снять крышку, пружины тарельчатые сохранить для повторной установки; в) отогнуть замочную пластину. Застопорить приспособлением Д49.181.177спч (стопор вала) вал и отвернуть болт. Внимание! Резьба на болте левая; г) снять рабочее колесо, после чего снять пружину; д) с помощью приспособления Д49.181.164-02 (скоба) снять кольцо; е) отвернуть болты и отсоединить улитку от кронштейна; ж) отвернуть болты и снять фланец; и) снять кольцо; к) снять стопорные кольца и выпрессовать вал вместе с подшипниками в сторону крепления кронштейна к приводу насосов, одновременно снимая детали. 4.1.34.3. Ремонт Ремонт деталей насоса произвести в следующей последовательности: а) промыть и очистить детали от отложений в дизельном топливе. Осмотреть резиновые кольца. При деформации колец (потере круглой формы) или появления растрескиваний кольца заменить; б) замочную пластину заменить; в) осмотреть уплотнительные кольца. Детали, у которых поверхности трения со следами непрерывного кольцевого контакта ши288 риной не менее 3 мм, дополнительной проверки или дообработки не требуют. При нарушении следов непрерывного кольцевого контакта, кольцо исправить притиркой. Указания по доводке (притирке) и контролю за поверхностями трения из силицированного графита помещены приложении П [2, 3] и в приложении Х [1]. При обнаружении поперечных трещин или сколов, доходящих до половины ширины детали и прерывающих следы непрерывного кольцевого контакта, деталь заменить; г) проверить прилегание по краске поверхностей улитки и фланца, которое должно быть равномерным на площади не менее 70 % стыкующихся поверхностей. При необходимости указанные требования обеспечиваются шабровкой; д) проверить свободное перемещение по окружности фланца в улитке. Для обеспечения этого требования допускается опиловка наружного диаметра фланца; е) осмотреть посадочные поверхности колец подшипников и мест в кронштейне под подшипники. Обнаруженные забоины, заусенцы, глубокие риски заполировать; ж) проверить, нет ли повреждения сепараторов и шелушения рабочих поверхностей шариков в подшипниках. При обнаружении указанных дефектов подшипники (подшипник) заменить; и) на валу проверить чистоту резьбы под болт и свободное ввертывание болта в отверстие вала. При необходимости резьбу (М18х1,5-6Н, левая) (см. в п. 4.1.2) прокалибровать. Проверить также состояние шлицев. Износ более 0,20 мм, сколы, поломка шлицев не допускаются. Износ шлицев определять с помощью слепков с последующей проверкой на микроскопе; к) на поверхности кронштейна не должно быть забоин, обмятин и острых кромок. При необходимости дефект устранить шабровкой; л) при наличии выработки и острых кромок на поводках колеса устранить их опиловкой; м) допускается односторонняя выработка пазов обойм кольца до 2 мм. При большей выработке кольцо заменить; н) проверить отсутствие проворачивания силицированного кольца в обойме, а также отсутствие свободного (от слабого усилия пальцев руки) выпадения этих колец из обоймы. При обнаружении указанных дефектов кольца бракуются. 289 4.1.34.4. Сборка Внимание! При монтаже необходимо предохранять торцевое уплотнение (трущуюся пару) от ударов и падения. Сборку насоса произвести в следующей последовательности: а) продуть сжатым воздухом масляный канал вала насоса; б) смазать моторным маслом посадочные диаметры подшипников и шарики подшипников. Этим же маслом смазать посадочные поверхности под подшипники вала насоса; в) установить на вал подшипник. Для этого противоположный торец вала через медную прокладку установить вертикально на плиту, на внутреннее кольцо подшипника также установить медную или латунную трубу-выколотку, чтобы предохранить от прямого удара торец подшипника и вал насоса (сторона шлицев). Ударами молотка подшипник установить до упора в бурт вала; г) установить на вал стопорное кольцо; д) установить вал конусным концом вверх. Противоположный торец установить на медное кольцо на плиту и ударами молотка по медной трубе установить на вал подшипник до упора в бурт вала; е) проверить легкость вращения наружных колец подшипников, подклинивания и значительный шум при вращении не допускаются; ж) осмотреть места кронштейна под подшипники, смазать эти места моторным маслом; з) установить отражатель; и) установить вал с подшипниками в кронштейн. Легкими ударами молотка по наружному кольцу подшипника через медную или латунную трубу или кольцо передвинуть вал с подшипниками до упора в бурт кронштейна. Проверить легкость вращения вала насоса; к) установить стопорное кольцо, торцевой зазор между этим кольцом и кольцом подшипника должен быть не менее 0,2 мм; л) проверить установку стопорных колец. Кольца по всей окружности должны входить в соответствующие канавки вала и кронштейна; м) установить кронштейн с валом так, чтобы конусная часть вала была вверху. Проверить, будет ли натяг 0,01—0,03 мм при посадке втулки-лабиринта на вал насоса. Нагреть в масле втулку-лаби290 ринт до температуры 90—120 °С и надеть ее на вал до упора в отражатель и поставить стопорное кольцо. Проверить легкость вращения вала насоса; н) смазать резиновое кольцо и фланец мыльным раствором. Установить кольцо и кольцо уплотнительное во фланец. Усилием рук (через мягкую деревянную пластину) плотно прижать уплотнительное кольцо к бурту фланца. Скручивание и выдавливание кольца не допускается; о) в улитку установить прокладку и фланец. Проверить свободное перемещение прокладки в улитке. Болтами закрепить их к улитке, болты обвязать проволокой, проволоку обвязывать так, чтобы она затягивала болты и не ослабляла затяжку. Установить улитку на кронштейн по меткам и соединить их болтами и пружинами тарельчатыми, при этом проверить, правильно ли установлен нагнетательный патрубок улитки по отношению к пазам кронштейна; п) для обезжиривания мягкой кисточкой, смоченной в растворителе или ацетоне, промыть рабочие торцы колец, высушить их на воздухе. Установить подвижное кольцо на вал, используя оправку Д49.181.178спч; р) смазать мыльным раствором резиновое кольцо и сопрягаемые с ним поверхности. Надеть кольцо на вал (одевание должно быть тугим). Усилием рук через оправку Д49.181.178спч плотно прижать кольцо. Скручивание и выдавливание кольца не допускается. Установить проставочное кольцо. Очистить пружину от отложений. Проверить состояние витков пружины и в случае обнаружения их повреждений или поломок пружину заменить. Пружину установить на вал насоса; с) осмотреть посадочную (конусную) поверхность колеса. Зачистить острые кромки и риски, промыть поверхность дизельным топливом. Если колесо заменили новым, то необходимо проверить прилегание колеса по конусу вала, которое должно быть равномерным, не менее 75 % поверхности. Для удобства выполнения этой работы использовать стопор Д49.181.177спч. Установить колесо на конус вала, обеспечив соединение поводков (выступов) колеса по подметке с пазами кольца. Зазор между торцами колеса и вала до затяжки болтом должен быть не менее 1,0 мм; т) проверить свободное ввертывание болта в резьбовое отверстие вала (резьба левая), вал при этом удерживается стопором 291 Д49.181.177спч со стороны привода вала. Смазать резьбу болта и резьбовое отверстие вала пастой (смазкой) ВНИИ НП-232 НП-232 или техническим вазелином. Установить новую замочную пластину и застопорить ею болт (после его затяжки) на колесе. Ввернуть болт в резьбовое отверстие вала от руки и затем затянуть его динамометрическим ключом Д42.181.128спч с надставком Д42.181.06 усилием затяжки 200 ± 10 Н·м (20 ± 1 кгс·м). Проверить легкость вращения вала насоса усилием руки; у) установить прокладку и крышку к улитке (по меткам) и скрепить. Вновь проверить легкость вращения вала насоса усилием руки (вал вращать шлицевым приводным валиком). Вращение с заеданием или подклиниванием не допускается. Завернуть до упора пробки; ф) проверить, правильно ли собраны детали уплотнения, для чего вместо фланца установить стальную заглушку и закрепить ее на прокладке к крышке. Установить насос нагнетательным патрубком вверх, залить в насос воду до середины патрубка. Провернуть на несколько оборотов вал насоса по часовой стрелке и в обратном направлении (вращать вал усилием руки через приводной шлицевой валик). Подтекание охлаждающей жидкости более 5 капель в течение 5 мин не допускается, контролировать через окна кронштейна; х) установить гайку и пружины тарельчатые. 4.1.34.5. Установка на дизель Установку на дизель произвести в следующей последовательности: а) с помощью подъемного устройства установить насос на дизель; б) закрепить его согласно схеме (рис. 40) и табл. 30; в) подсоединить трубопровод к насосу. Табли Таб лица ца 30 № этапа Момент затяжки, Н·м (кгс·м) Последовательность затяжки 13 0+10(3+1 ) 2, 5, 1, 4, 3, 6 27 0+10(7+1 ) 6, 3, 4, 1, 5, 2 37 0+10(7+1 ) 1, 2, 3, 4, 5, 6 292 6 1 5 2 3 4 Рис. 40. Схема крепления насоса 4.1.35. Маслоотделитель 4.1.35.1. Осмотр В случае невозможности создания разрежения в картере дизеля шибером и управляемой заслонкой необходимо разобрать маслоотделитель, промыть все детали в дизельном топливе и продуть маслоотделительные элементы сжатым воздухом. Убедиться, что управляемая заслонка настроена правильно. 4.1.35.2. Снятие Для снятия с дизеля открепить и снять трубы, снять жидкостный манометр, открепить маслоотделитель и снять его. 4.1.35.3. Разборка Разборку произвести в следующей последовательности: а) отвернуть болты крепления корпуса к каркасу и снять корпус; б) отвернуть гайку, снять шайбу и нажимной диск; в) снять маслоотделительные элементы; г) снять опорный диск и резиновое кольцо. 293 4.1.35.4. Сборка Сборку произвести в следующей последовательности: а) промыть все детали в дизельном топливе и продуть сжатым воздухом маслоотделительные элементы; б) установить уплотнительное резиновое кольцо и опорный диск; в) поставить маслоотделительные элементы; г) поставить нажимной диск, шайбу и завернуть гайку; д) поставить прокладку, корпус и закрепить их болтами. 4.1.35.5. Установка на дизель Установку произвести в следующей последовательности: а) поставить маслоотделитель и закрепить его; б) подсоединить трубы; в) поставить и закрепить на маслоотделителе жидкостный манометр, подсоединить к нему и датчику разрежения трубопровод. Примечания. 1. Перед установкой паронитовые прокладки смазать с двух сторон герметиком. 2. Резьбы болтов и гаек перед завертыванием смазать дизельным маслом и затянуть их моментами: – для М10 — 20 + 3 Н·м (2 + 0,3 кгс·м); – для М12 — 35 + 5 Н·м (3,5 + 0,5 кгс·м); – для М16 — 85 + 10 Н·м (8,5 + 1,0 кгс·м). 4.1.36. Датчик разрежения (см. рис. 16) 4.1.36.1. Снятие с дизеля Снятие с дизеля произвести в следующей последовательности: а) отсоединить от датчика трубы подвода и отвода масла и трубу от штуцера; б) открепить и снять с прилива на заднем корпусе привода насосов датчик разрежения, очистить от остатков прокладки привалочный фланец под датчик, а отверстие в приливе закрыть. 4.1.36.2. Разборка Разборку произвести в следующей последовательности: а) открепить и снять корпус 1 с прокладками; б) вывернуть дроссель 2, прокладку из-под дросселя снять; в) открепить и снять угольник 13 13;; г) вывернуть штуцер 3, прокладку из-под штуцера снять; 294 д) открепить и осторожно снять с помощью двух отжимных болтов М8 крышку 10, мембрана должна оставаться на корпусе 12 12,, отжимные болты вывернуть; е) снять пружину 7 и мембрану 11 11;; ж) вывернуть сопло 5, снять прокладку 9. Внимание! Необходимо оберегать рабочий (правый) торец сопла от повреждения. Забоины на этом торце или их устранение без контроля торцового биения могут привести к отказу датчика; и) разобрать дроссель 2, вывернуть упор 14 и вытолкнуть комплект деталей, состоящий из проставочных колец 15, диафрагм 16 17.. и втулки 17 4.1.36.3. Осмотр Осмотр произвести в следующей последовательности: а) все детали (кроме деталей дросселя 2, прокладки 9 и мембра11)) промыть в дизельном топливе и обдуть сжатым воздухом; ны 11 б) детали дросселя промыть в профильтрованном чистом топливе или керосине и разложить на лист бумаги в порядке сборки: корпус 16,, далее дросселя, втулку 17, кольцо проставочное 15, диафрагма 16 14.. чередовать проставочные кольца с диафрагмами, упор 14 Диафрагм должно быть 25 шт., а проставочных колец — 26 шт. 0,25 мм. Если деДиаметр отверстия в диафрагме должен быть +1,5 талей недостаточно, необходимо взять из ЗИПа; в) осмотреть состояние деталей, дефекты устранить или детали заменить. Мембрану 11 (в сборе), прокладку 9, а также паронитовую прокладку из-под корпуса датчика разрежения заменить независимо от состояния. Остальные прокладки заменить при необходимости. 4.1.36.4. Сборка Сборку произвести в следующей последовательности: а) поставить новую прокладку 9 и завернуть сопло 5; б) поставить новую мембрану 11, установить пружину 7, крышку 10 и закрепить крышку; в) собрать дроссель 2: вставить в корпус дросселя втулку 17, затем кольцо проставочное и диафрагму 16, далее чередовать проставочные кольца с диафрагмами, как они расположены на листе бумаги после промывки. 295 Диафрагмы устанавливать таким образом, чтобы отверстия в них поочередно располагались с диаметрально противоположных сторон. Последним установить проставочное кольцо и ввернуть упор 14 14.. Правильность сборки проверить наливом чистого профильтрованного дизельного топлива в полость А следующим образом: поставить дроссель вертикально так, чтобы полость А была сверху, и залить в нее топливо до заполнения всей полости. Топливо должно вытекать за 5—8 с. г) установить прокладку и ввернуть дроссель в корпус 12 12;; д) поставить корпус 1 с прокладками и закрепить; е) ввернуть штуцер угольника 13, поставить на прокладках поворотный корпус и закрепить гайку; ж) установить прокладку и завернуть штуцер 3; и) испытать на плотность наливом керосина в полость Б при закрытых отверстиях поворотного корпуса 1, угольника 13, штуцера 3. Пропуск керосина по соединениям не допускается. 4.1.36.5. Установка на дизель Установку на дизель произвести в следующей последовательности: а) открыть отверстие в приливе на заднем корпусе привода насосов; б) на новую прокладку из-под датчика разрежения нанести с двух сторон герметик и поставить ее на место; в) установить датчик на вышеуказанную прокладку и закрепить, затяжку болтов произвести в перекрестном порядке в три приема моментами 30+10 Н·м (3+1 кгс·м), 70+10 Н·м (7+1 кгс·м), 90+10 Н·м (9+1 кгс·м); г) подсоединить трубу подвода (от крана) и отвода (к управляемой заслонке) масла: гайку дросселя 2 затянуть, гайку угольника 13 затянуть при подсоединении трубы к управляемой заслонке; д) подсоединить трубу к штуцеру 3 (от жидкостного манометра). 4.1.37. Заслонка управляемая 4.1.37.1. Снятие Снятие с дизеля произвести в следующей последовательности: а) отсоединить трубу от корпуса; 296 б) открепить заслонку от трубы системы вентиляции картера и маслоотделителя и снять ее. 4.1.37.2. Разборка Разборку произвести в следующей последовательности: а) снять кожух; б) произвести замеры и записать их результаты; в) расстопорить и отвернуть гайку и вывернуть винт в сборе со втулкой и пружиной, а пружину отсоединить от оси; г) расшплинтовать рычаг, вынуть ось и, повернув рычаг, раздвижную тягу, тягу можно не разбирать; д) отвернуть гайку, открепить и снять рычаг, затем шкалу; е) открепить и снять крышку; ж) открепить и снять крышку, прокладку и кольцо, отвернуть винты; и) вынуть заслонку, валик вместе с подшипником, затем вынуть подшипник; к) открепить и снять корпус с прокладками; л) открепить и снять корпус и мембраны в сборе; м) открепить мембраны от штока и накладки. 4.1.37.3. Ремонт Ремонт произвести в следующей последовательности: а) все детали, кроме мембраны, прокладки, шайбы и шплинта, промыть в дизельном топливе и обдуть сжатым воздухом; б) осмотреть состояние деталей, дефекты устранить или заменить детали; в) мембраны (две штуки), прокладку, шайбу и шплинт заменить; г) подшипники (в сборе с тягой) смазать солидолом марки С или Ж. 4.1.37.4. Сборка Сборку произвести в следующей последовательности: а) поставить валик с подшипниками и закрепить на нем заслонку винтами. Винты застопорить гайками с пружинными шайбами; б) поставить кольцо, прокладку, крышки и закрепить их; в) поставить на валик шкалу и рычаг таким образом, чтобы при положении шкалы на 0 рычаг упирался в штифт, закрепить их; 297 г) проверить осевое перемещение валика, которое должно быть в пределах 0,1—0,2 мм; д) проверить вращение валика в диапазоне крайних положений заслонки. Вращение должно быть свободным, без подклинивания; е) собрать новые мембраны (2 шт.) со штоком и накладкой и установить на корпусе, причем накладку установить полированным округлением со стороны мембран; ж) установить корпус и закрепить его; и) поставить корпус с красномедными прокладками и навернуть гайку, не до упора; к) вставить тягу в паз штока и соединить с рычагом через ось, ось закрепить новым шплинтом. Необходимо убедиться, что при упоре рычага в штифт шток находится на левом упоре в корпус, а деление 0 шкалы находится против нужной риски. При необходимости расстопорить тягу и отрегулировать ее. По окончании регулирования тягу снова застопорить; л) установить кожух и закрепить его; м) ввернуть винт (в сборе со втулкой и пружиной), выдержав нужный размер, ранее измеренный и записанный при разборке, надеть новую шайбу и завернуть гайку, не застопоривая шайбой. Вворачивая винт, зацепить пружину за ось. 4.1.37.5. Установка на дизель Установку на дизель произвести в следующей последовательности: а) поставить управляемую заслонку на маслоотделитель и закрепить ее; б) подсоединить к заслонке трубу системы вентиляции картера; в) подсоединить трубу (от датчика разрежения) к корпусу, гайку завернуть. 4.1.38. Вентилятор охлаждения главного генератора О нормальной работе вентилятора можно судить по характерному для него шуму. При выходе из строя подшипников или шестерен появляются дополнительные звуки с явным металлическим скрежетом. При этом вентилятор необходимо снять и отремонтировать. Как правило, при нормальном обслуживании вентиляторы работают надежно и могут быть демонтированы только на плановых ТР-3. ТР-3. 298 4.1.38.1. Снятие с дизеля Снятие вентилятора с дизеля произвести в следующей последовательности: а) открепить хомуты на воздуховоде, сдвинуть брезентовое уплотнение, открепить и снять патрубок; б) открепить болты и гайки крепления вентилятора к приводу распределительного вала, зачалить корпус вентилятора и подъемным механизмом демонтировать с дизеля, установить на транспортную тележку для доставки в дизель-агрегатный цех. Внимание! Две гайки крепления вентилятора расположены во внутренней (воздушной) полости корпуса. 4.1.38.2. Разборка вентилятора и ремонт ремонт Разборку вентилятора удобнее производить на специализированном кантователе и в следующей последовательности: а) открепить и снять с вентилятора выпускной патрубок; б) открепить обтекатель и вворачивая технологические болты в резьбовые отверстия фланца обтекателя, снять его; в) открепить и снять фланец; г) через отверстия в рабочем колесе расстопорить и отвернуть гайки крепления крышки; д) легким постукиванием по ротору со стороны шестерни через медную выколотку вынуть из корпуса ротор в сборе со втулкой; е) отогнуть стопорную шайбу и отвернуть гайку крепления рабочего колеса; ж) приспособлением Д49.181.77спч и Д43.181.54спч-1-02 спрессовать колесо вентилятора с вала ротора; и) легким постукиванием в торец вала ротора со стороны шестерни через медную выколотку, а также в торец наружного кольца роликового подшипника, вынуть ротор из втулки. к) расстопорить и отвернуть болты крепления спрямляющего аппарата. Ввертывая технологические болты в резьбовые отверстия обода, снять спрямляющий аппарат; л) отвернуть штуцер с дросселем из корпуса вентилятора; м) промыть все сборочные единицы и детали в дизельном топливе. Прочистить маслоподводящие каналы и полость корпуса, затем продуть сжатым воздухом, таким же способом очистить отверстия дросселя и втулки; 299 н) проверить стопорение гаек, крепящих на вале ротора распорную втулку, подшипники и шестерню. Осмотреть состояние лопаток рабочего колеса, спрямляющего аппарата, шестерен и подшипников. Замерить торцевые зазоры между уплотнительными кольцами и боковыми стенками втулки. Для установки новой втулки необходимо: – спрессовать или срезать старую втулку; – замерить посадочное место и отверстие в новой втулке; – при обеспечении требуемого натяга (0,045—0,095 мм), определяемого по разнице размеров отверстия втулки и вала, нагреть втулку до температуры 250—260 °С и напрессовать ее на вал до упора в бурт; – при необходимости заменить вышедшие из строя детали; о) в случае замены лопаток: – расстопорить болты крепления диска рабочего колеса; – установить новые лопатки в паз рабочего колеса. При этом допускается припиловка торцов двух последних лопаток для достижения зазора от 0,1 до 0,16 мм между ними; – установить диск, просверлить отверстие диаметром+0,012 6 мм на глубину 14 мм, поставить штифт и закрепить диск болтами; п) совмещая маркировки на торцах, установить колесо на вал ротора. Смазать резьбу гайки и вала ротора дизельным маслом и завернуть гайку ключом на плече 250—300 мм усилием одного человека, после чего произвести динамическую балансировку ротора (без уплотнительных колец). Допускаемый дисбаланс не более 5 г·см. После балансировки снять колесо с ротора. 4.1.38.3. Сборка Сборку произвести в следующей последовательности: а) установить втулку в корпусе вентилятора, обеспечив совпадение паза втулки и паронитовой прокладки с маслосливным отверстием корпуса; б) вал ротора с подшипниками вставить во втулку. Обратить внимание на то, чтобы при запрессовке выем наружного кольца роликового подшипника совпадал с выступом замка втулки; в) установить фланец и закрепить его болтами. Болты застопорить пластинами. Внимание! При сборке обратить особое внимание на состояние прокладок уплотнения стыков втулки и фланца с корпусом. При обнаружении повреждений прокладки заменить; 300 г) установить в ручьи втулки ротора уплотнительные кольца. Стыки колец сместить относительно друг друга на 90—120 °С; д) установить прокладку и фланец, завернуть гайки и попарно обвязать их проволокой. При установке вырез во фланце и прокладке должен совпадать с маслосливным отверстием фланца втулки и корпуса, а на стыке гаек и крышки должны быть установлены медные прокладки; е) установить по маркировке на ротор рабочее колесо. От отправной точки приспособлениями Д49.181.61спч и Д43.181.54спч-1-02 напрессовать колесо на вал ротора, Осевое перемещение колеса относительно вала при напрессовке должно быть от 0,6—0,75 мм, контролируемое по индикатору; ж) после снятия приспособлений поставить стопорную пластину и затянуть гайку крепления колеса ротора моментом 150—200 Н·м (15—20 кгс·м). От этого положения дополнительно повернуть гайку на ½ грани, застопорить гайку стопорной пластиной; и) установить в кольцевую проточку втулки стопорное кольцо и регулировочное кольцо. За счет толщины регулировочного кольца обеспечить зазор от 0,3 до 0,5 мм между торцом наружного кольца роликового подшипника и регулировочным кольцом; к) установить прокладку, смазанную с двух сторон герметиком, в стык обтекателя и закрепить его болтами; л) закрепить на вентиляторе фланец. 4.1.38.4. Установка вентилятора на дизель Работы выполнить в следующей последовательности: а) установить прокладку на привалочную поверхность корпуса привода распределительного вала, обеспечив совпадение выреза прокладки с каналом подвода масла из привода и каналом вентилятора, проверить наличие установочных штифтов; б) нанести тонкий слой лазури на зубья шестерни привода, соединяющейся с промежуточной шестерней вентилятора. За счет поворота коленчатого вала необходимо добиться такого положения, чтобы шестерня привода не имела подвижности в окружном направлении; в) установить и закрепить вентилятор на приводе (без патрубка). Положение корпуса вентилятора ориентировать по установочным штифтам; 301 г) открепить и снять с вентилятора фланец; д) закрепить на корпусе вентилятора планку с индикатором и ввернуть в резьбовое отверстие вала ротора и застопорить гайкой винт с рычагом приспособление Д49.181.143спч для контроля бокового зазора в зацеплении зубьев шестерни вентилятора и привода; е) определить и при необходимости обеспечить боковой зазор между зубьями промежуточной шестерни вентилятора и шестерни привода в пределах от 0,12—0,45 мм. Регулировку зазора произвести за счет изменения толщины прокладки между привалочной поверхностью корпуса вентилятора и поверхностью корпуса привода; ж) проверить по краске прилегание зубьев шестерни с сопрягаемой шестерней привода. Прилегание должно быть не менее 45 % высоты и 60 % длины зуба. После установки требуемого бокового зазора и проверки прилегания зубьев шестерни, открепить болты крепления вентилятора, приподнять вентилятор, смазать прокладку с двух сторон герметиком, установить вентилятор на привод и затянуть болты. Затяжку болтов произвести в перекрестном порядке в три этапа конечным усилием 14—15 кгс·м; и) поставить прокладку в стык корпуса и фланца, установить и закрепить фланец, болты обвязать проволокой; к) закрепить патрубки, поставить брезентовое уплотнение и закрепить его хомутами. 4.1.39. Регуляторы Регуляторы дизеля 4.1.39.1. Регу Регулятор лятор 22-М М7РС2-1-07 4.1.39.1.1. Замена масла в регуляторе Для устойчивой и надежной работы регулятора замену масла необходимо производить на каждом плановом ТО-3. ТО-3. Замену масла произвести в следующей последовательности: а) слить масло из регулятора; б) отвернуть пробку и залить через горловину в регулятор дизельное топливо до верхней риски по стеклу маслоуказателя; в) произвести запуск дизеля и отработать 3—5 мин на минимальной частоте вращения КВ; г) остановить дизель, слить топливо из регулятора и заправить регулятор авиационным маслом марки МС-20 МС-20 или МКМК-22 22 (допус302 кается в качестве заменителя использовать масло компрессорное марки КК-19 19 или КС-19) КС-19) до верхней риски по стеклу маслоуказателя. Внимание! Масло использовать не бывшее в употреблении и имеющее сертификат, подтверждающий соответствие указанным маркам. Перед заливкой масло подогреть до температуры 20—30 °С и затем профильтровать через марлевую трехслойную салфетку; д) вновь запустить дизель и дать поработать на нулевой позиции КМ 5—7 мин и после этого остановить дизель, вновь слить масло, окончательно залить свежее подогретое масло способом, указанным выше, произвести запуск ДГУ, после 5—7 мин работы в режиме х.х. проверить устойчивость работы регулятора на каждой позиции КМ. 4.1.39.1.2. Снятие регулятора с дизеля Снятие регулятора произвести в следующей последовательности: а) перед снятием регулятора необходимо вначале слить из него масло, как указано в а) п. 4.1.39.1.1; б) снять с силового вала регулятора рычаг механизма управления ТНВД, предварительно пометив положение рычага на валу; в) отсоединить кабели штепсельного разъема электромагнитов МР; г) отсоединить от штуцера гидроусилителя (ГУ) трубку подвода воздуха из воздушного коллектора цепей управления; д) отвернуть гайки крепления регулятора к дизелю; е) установить рым-болт во втулку и снять регулятор с дизеля. 4.1.39.1.3. Замена манжеты Замену манжеты произвести в следующей последовательности: а) отвернуть винты крепления крышки, освободив их от проволоки, и снять крышку с подшипником, валиком, манжетой, снять паронитовую прокладку; б) снять стопорное кольцо с валика и вынуть валик с подшипником из крышки; в) удалить из крышки заменяемую манжету; г) установить новую манжету в крышку так, чтобы она выступала из крышки на 0,5—1,0 мм. Проверить на манжете уплотняющую кромку на отсутствие облоя и надрывов. 303 Примечание. Облой — это заусенец на отливке или штамповке, возникающий по линии плоскости разъема штамповочной или литейной формы изза небольшого раскрытия формы; д) вставить в крышку валик с подшипником и установить стопорное кольцо; е) установить прокладку и крышку в корпус и закрепить крышку винтами. Винты обвязать проволокой. 4.1.39.1.4. Установка регулятора на дизель Установку регулятора на дизель произвести в следующей последовательности: а) осмотреть и при необходимости подчистить сопрягаемые поверхности регулятора и привода; б) установить регулятор на дизель и закрепить; в) подсоединить электрический штепсельный разъем; г) подсоединить к штуцеру ГУ воздушную трубку от воздушного коллектора; д) установить на силовой вал регулятора рычаг от механизма управления ТНВД так, чтобы совпали метки (см. б) п. 4.1.39.1.2). Проверить правильность подсоединения механизма управления топливными насосами, для чего, удерживая силовой вал регулятора в положении, при котором стрелка на валу находится против риски «стоп» по шкале, замерить выдвижение рейки цилиндра дизеля, которое должно быть 70,5—72,5 мм. При необходимости произвести подрегулировку упругой тягой; е) промыть регулятор и залить свежее масло, как указано в п. 4.1.39.1.1. 4.1.39.1.5. Проверка технического состояния системы автоматического регулирования Внимание! Перед проверкой данной системы необходимо проверить правильность подсоединения к регулятору привода управления ТНВД. Произвести проверку правильности согласования поршней силового и дополнительного сервомоторов регулятора. Проверка производится по п. 4.1.39.1.15 только в случае отсутствия заводской пломбы на секторе или после переборки регулятора с изменением положения сектора. 304 При работе ДГУ на режиме х.х. выполнить следующее: а) проверить по штатному тахометру нестабильность частоты вращения КВ, которая должна быть не более 10 об/мин на любой позиции КМ; б) проверить по штатному тахометру настройку частоты вращения по позициям контроллера, которая должна соответствовать значениям, указанным в табл. 1 и 2 п. 2.28.1. Если частота вращения выходит за указанные пределы, выполнить проверку контрольным тахометром класса 1 и выше. При необходимости произвести подрегулировку, как указано в п. 4.1.39.1.15; в) проверить настройку характеристики ограничения подачи топлива при нулевом давлении наддува, для чего: на второй позиции контроллера путем поджатия упругой тяги механизма управления топливными насосами, добиться уменьшения частоты вращения на 20—100 об/мин, стрелка при этом должна находиться против 5,5—6,5 деления по шкале нагрузки. При необходимости произвести подрегулировку гайкой на шпильке. При работе ДГУ на реостатных испытаниях проверить настройку регулятора мощности: а) проверить правильность настройки электрической схемы по селективной характеристике (с отключенным индуктивным датчиком ИД); б) на пятнадцатой позиции КМ с нагрузкой по тепловозной характеристике определить положение якоря ИД, который должен быть не на упоре. Стрелка должна находиться против деления 9,5—10. При необходимости произвести подрегулировку толкателем; в) проверить мощность ДГУ. При несоответствии мощности требуемому значению изменить плечо регулируемого рычага в механизме управления ТНВД и повторить проверку, как указано выше. 4.1.39.1.6. Разборка регулятора Разборку произвести в следующей последовательности: а) отвернуть винты и снять нижний корпус с плитой; б) снять пружину; в) снять с нижнего корпуса плиту и вынуть валик с шестерней и шестерню; г) отвернуть четыре винта и снять крышку регулятора; д) отвернуть четыре болта и снять проставок; 305 е) снять пружину. Снятие верхнего корпуса произвести в следующей последовательности: а) отвернуть контргайку и тарелку; б) ослабить болт и вынуть палец из серьги; в) отвернуть четыре винта и снять верхний корпус. Снять уплотнительные кольца. Снять всережимную пружину, вынуть золотник в сборе и демпфер. 4.1.39.1.7. Разборка среднего корпуса Данную разборку произвести в следующей последовательности: а) подметить положение сектора относительно корпуса; б) снять пломбу и отвернуть винт стопорения сектора; в) отсоединить тягу от рычага; г) отсоединить крепление валика к рычажной передаче и вынуть валик вместе с сектором; д) отвернуть два винта крепления кронштейна к заглушкам и снять рычажную передачу обратной связи вместе с втулкой и кронштейном; е) отсоединить серьгу от поршня силового сервомотора; ж) отсоединить тягу от рычага и вынуть ее из корпуса; и) снять планки поршней; к) снять стопорные кольца и вынуть заглушки; л) вынуть пружины, кольцо, поршень, поршень дополнительный, поршень силовой. Заметить положение кольца относительно пружины; м) снять плиту и вынуть поршни аккумулятора и пакет пружин. 4.1.39.1.8. Разборка верхнего корпуса Данную разборку произвести в следующей последовательности: а) отвернуть индуктивный датчик и крышку и выбить поршень вместе с кольцом и манжетой; б) отвернуть и снять крышку гидроусилителя, отвернуть болты крепления гидроусилителя с корпусом; в) ослабить винт крепления рычага и снять гидроусилитель с корпуса, пометив риской положение рычага относительно вала. Разборку гидроусилителя произвести в следующей последовательности: 306 а) снять плиту с пружиной и тарелкой; б) отвернуть винты и снять кронштейн с рычагом; в) отвернуть винты и снять мембранный блок и кольцо; г) разобрать мембранный блок для замены мембран. Внимание! Более детальную разборку регулятора производить не рекомендуется. Детальную разборку следует производить в случаях заеданий, увеличенных люфтов в подвижных соединениях, а также для замены деформированных и изношенных деталей. 4.1.39.1.9. Осмотр деталей регулятора Перед осмотром все детали промыть в ванночке с чистым дизельным топливом или с осветительным керосином, продуть сухим сжатым воздухом и просушить. Произвести обмеры сопрягаемых деталей. Величины размеров приведены в приложении А. Риски и задиры на сопрягаемых поверхностях не допускаются. Дефектные детали заменить. Осмотреть измеритель частоты вращения. При резком повороте корпуса траверса должна после отклонения возвращаться строго в первоначальное положение. Свободный люфт не допускается. При необходимости произвести разборку измерителя частоты вращения в следующей последовательности: а) развальцевать колпак и снять его с корпуса; б) отвернуть винты крепления крышки к кулакам и снять ее; в) вынуть кольцо с кулаками; г) вынуть траверсу с грузами; д) осмотреть состояние пружины. Отогнутые концы пружины не должны иметь люфт в своих гнездах в траверсе и в корпусе. При необходимости люфт устранить; е) проверить легкость качания грузов. Заедания не допускаются; ж) осмотреть состояние пружин, при поломке пружины заменить; и) установить в корпус пружину, траверсу с грузами; к) установить кольцо, с кулаками, установить крышку на кольцо и завернуть винты с использованием краски или жидкой прокладки; л) заполнить наружную проточку корпуса эпоксидной смолой, надеть колпак и завальцевать его, выдержав после обжатия не менее шести часов. Осмотреть состояние новых деталей: манжеты, манжеты, мембран гидроусилителя. Бахрома, облой, надрывы и глубокие ца307 рапины не допускаются. Замену манжеты произвести согласно г) п. 4.1.39.1.3. При выходе из строя электромагнита его необходимо заменить: а) отпаять провода у дефектного электромагнита и вывернуть его из проставка; б) установить новый сухарь и завернуть исправный электромагнит до упора в проставок; в) припаять провода к электромагниту припоем ПРв КР-2 КР- 2 ПОССУ61-0,5 ПОССУ 61-0,5 согласно схеме электрических соединений (монтажной схеме); г) завернуть пробки электромагнитов до упора. Замерить выход штоков при выбранном люфте в сторону сердечника. Для МР МР4 4 размер 6 ± 0,1 мм от торца штока до нижней плоскости проставка, для МР МР5 5 размер 11 ± 0,1 мм, для МР МР6 6 размер 10 ± 0,1 мм от торца штока до нижнего торца электромагнита, для треугольной пластины 15 ± 0,1 мм от упора до нижней плоскости проставка; д) проверить центровку треугольной пластины. Штоки электромагнитов МР МР1, 1, МР МР2, 2, МР МР3 3 своей плоскостью должны опираться на вершины заклепок треугольной пластины; е) проверить, чтобы треугольная пластина не касалась проводов. 4.1.39.1.10. Сборка регулятора Перед сборкой все детали промыть в ванночке с чистым дизельным топливом или с осветительным керосином, просушить и смазать тонким слоем авиационного или компрессорного масла. 4.1.39.1.11. Сборка нижнего корпуса Сборку нижнего корпуса с плитой произвести в следующей последовательности: а) установить крышку с приводным валиком в нижний корпус, завернуть винты и обвязать их проволокой; б) установить шестерни; в) уложить резиновое кольцо в канавку нижнего корпуса; г) установить плиту и уложить резиновое кольцо в канавку плиты. Проверить легкость вращения приводного валика и шестерен от руки. Внимание! Перед установкой резиновых колец канавки смазать лаком НЦНЦ-62 62 ТУ 750-84-03-108-90. 308 4.1.39.1.12. Сборка среднего корпуса Сборку среднего корпуса произвести в следующей последовательности: а) установить поршень силового сервомотора и поршень дополнительного сервомотора, буферный поршень с пружинами и кольцом в корпус. Установить заглушки и стопорные кольца. Кольцо под пружину ставится так, как оно стояло при разборке см. л) п. 4.1.39.1.7; б) установить планки на поршни и серьгу; в) установить рычаг, тягу, соединить их; г) установить пакеты пружин и поршень, установить плиту (перед установкой кольца в плиту канавку смазать лаком НЦНЦ-62, 62, см. п. 4.1.39.1.11); д) установить валик с сектором; е) установить рычажную передачу обратной связи вместе с подвижной втулкой, соединив ее с валиком и с тягой, закрепив двумя винтами к заглушкам; ж) установить демпфер и золотник. 4.1.39.1.13. Сборка верхнего корпуса Сборку верхнего корпуса и гидроусилителя произвести в следующей последовательности: а) установить мембранный блок с кронштейном и закрепить; б) при положении жесткого центра мембранного блока на нижнем упоре завернуть винт на рычаге до упора в золотник, вывернуть на 0,5 оборота и застопорить; в) установить гидроусилитель на верхний корпус. Прокладку со стороны прилегания гидроусилителя к корпусу установить с нанесением с двух сторон клея-герметика силиконового «Полисил». Установить рычаг на вал так, чтобы риски на рычаге и валу (см. в) п. 4.1.39.1.8) совпали (или чтобы оси рычагов были перпендикулярны). Завернуть болты крепления гидроусилителя к верхнему корпусу; г) установить поршень с кольцом, запрессовать манжету, закрепить индуктивный датчик и крышку. 309 4.1.39.1.14. Сборка регулятора Сборку регулятора произвести в следующей последовательности: а) установить пружину, установить нижний корпус с плитой на средний корпус и закрепить винтами. Проверить легкость вращения приводного вала регулятора; б) установить собранную часть на подставку, уложить в канавку среднего корпуса уплотнительное кольцо, установить всережимную пружину; в) установить верхний корпус, соединить пальцем серьгу с рычагом и закрепить болтом, установить тарелку и застопорить гайкой, установить пружину, закрепить верхний корпус четырьмя винтами; г) установить уплотнительное кольцо в канавку верхнего корпуса, смазав канавку лаком НЦНЦ-62; 62; д) установить проставок и закрепить четырьмя болтами, установить прокладку и крышку и закрепить винтами. 4.1.39.1.15. Настройка регулятора на стенде после его переборки Проверка согласования поршней силового и дополнительного сервомоторов: а) замерить штангенглубомером положение поршня дополнительного сервомотора на нижнем упоре; б) установить стрелку против деления «0», при этом дополнительный поршень должен находиться на расстоянии 2,8 ± 0,3 мм от нижнего упора. При необходимости отрегулировать положение поршня поворотом сектора. Смещение сектора вверх вызывает смещение вниз поршня дополнительного сервомотора и наоборот, при этом поршень силового сервомотора не изменяет своего положения; в) на любой позиции органом стенда, имитирующим нагрузку или рычажной передачей датчика положения, установить последовательно стрелку в положения против делений 0–0,5 и 10—10,5. Частота вращения при этом не должна отличаться более чем на 5 об/мин. Если частота вращения отличается более чем на 5 об/мин, повторить настройку по б) п. 4.1.39.1.15. 4.1.39.1.16. Настройка механизма управления частотой вращения Настройку произвести в следующей последовательности: а) установить четырнадцатую позицию и вращением регулировочных гаек на откидном болте установить частоту вращения согласно табл. 1, 2; 310 б) установить пятнадцатую позицию и вращением пробки электромагнита МР4 МР4 установить частоту вращения на 10—15 об/мин больше указанной в табл. 1, 2. Винтом уменьшить частоту вращения до указанной в табл. 1, 2; в) включить последовательно позиции, на которых отключен только один электромагнит, и вращением пробки отключенного электромагнита отрегулировать частоту вращения соответственно включенной позиции; г) проверить настройку частоты вращения по всем позициям и при необходимости произвести поднастройку. На нулевой позиции завернуть винт до соприкосновения с поршнем и застопорить. 4.1.39.1.17. Настройка гидроусилителя Настройку произвести в следующей последовательности: а) установить траверсу на планке примерно в среднее положение; б) замерить величину выступания поршня относительно корпуса при положении его на верхнем упоре и величину выступания поршня при его положении на нижнем упоре; в) установить вторую позицию и нулевое давление воздуха на входе в ГУ. Замерить величину смещения поршня относительно положения, замеренного в б). Величина смещения должна быть равна 0,5—1,0 мм. Если величина смещения меньше 0,5 мм или поршень находится на верхнем упоре, следует заворачивать винт, если больше 1,0 мм — отворачивать; г) завернуть винт до соприкосновения с поршнем и застопорить; д) отрегулировать ход поршня на выключение. Замерить величину выступания поршня относительно положения, замеренного в б). Величина смещения должна быть равна 5—5,5 мм. Если величина смещения меньше 5 мм, то необходимо заворачивать втулку или втулку в кронштейне, если величина смещения больше 5,5 мм — отворачивать. Желательно добиться того, чтобы планки были параллельны друг другу. 4.1.39.1.18. Настройка ограничительной характеристики по топливу Настройку произвести в следующей последовательности: а) на нулевой позиции при положении стрелки против нулевого деления завернуть гайку на шпильке так, чтобы рычаг был рас311 положен горизонтально. Установить зазор между тарелкой и рычагом равным 3,0—3,2 мм; б) установить пятнадцатую позицию и нулевое давление воздуха на входе в ГУ. Сместить поршень силового сервомотора вниз до появления просадки частоты вращения на 20—50 об/мин. Стрелка должна находиться против деления 5,5—6,5. Если стрелка ниже деления 5,5, отвернуть гайку на шпильке, если выше деления 6,5 — завернуть. в) установить давление воздуха на входе в ГУ выше 0,14 МПа (1,4 кгс/см 2) и силовой сервомотор в положение, при котором стрелка находится против деления 9,5—10. Уменьшать давление воздуха до появления просадки частоты вращения на 5—15 об/мин. Давление должно быть равно 0,055—0,085 МПа (0,55—0,85 кгс/см2). Если просадка начинается при давлении меньшем 0,055 МПа (0,55 кгс/см2), передвинуть траверсу на планке от поршня, если просадка начинается при давлении большем 0,085 МПа (0,85 кгс/см2), передвинуть траверсу к поршню; г) повторить настройку по д) п. 4.1.39.1.17 и по б), в) п. 4.1.39.1.18. 4.1.39.1.19. Настройка регулятора мощности Настройку произвести в следующей последовательности: а) установить иглу на 0,7—1 оборот от упора; б) включить регулятор в замкнутый контур регулирования мощности; в) установить пятнадцатую позицию и давление воздуха на вхо2). Сместить якорь ИД в рабоде в ГУ более 0,14 МПа (1,4 кгс/см чее положение; г) вращая толкатель, установить стрелку против 9,5—10 деления; д) установить пятую позицию и якорь ИД в рабочее положение. Стрелка должна находиться против деления 5,0—5,5. Если стрелка находится выше деления 5,5, увеличить наклон конуса, отворачивая винт, если ниже 5,0 — уменьшить наклон конуса; е) повторить настройку по г), д). Внимание! Рабочим положением якоря ИД считается такое, при котором якорь находится не на упоре, т.е. частично или полностью вдвинут во внутрь сердечника катушки. 312 4.1.39.1.20. Настройка механизма отключения регулятора мощности Настройку произвести в следующей последовательности: а) при обесточенном электромагните МР5 МР5 установить якорь ИД в положение максимального возбуждения (якорь полностью выдвинут из катушки ИД), установив на пятнадцатой позиции стрелку против деления 0—1,0; б) завернуть пробку МР МР5 5 до упора, при этом якорь ИД должен вдвинуться (войти) в катушку (минимальное положение); в) отворачивать пробку МР5 МР5 до положения, при котором якорь ИД начнет перемещаться в максимальное положение (выдвигаться из катушки). Пробку в этом положении застопорить; г) проверить работу механизма отключения регулятора мощности. При подаче питания на МР5 МР5 якорь ИД должен вдвинуться в катушку ИД за время не более 5 с. Если якорь вдвигается в катушку за большее время, завернуть пробку МР МР5 5 на полоборота и повторить проверку; д) снять питание с МР МР5, 5, при этом якорь должен переместиться из минимального положения в максимальное (выдвинуться из катушки ИД) за время не менее 15 с. При необходимости выполнить подрегулировку иглой. 4.1.39.1.21. Настройка ограничительной характеристики мощности Настройку произвести в следующей последовательности: а) на пятнадцатой позиции установить нулевое давление воздуха на входе в ГУ и якорь ИД в рабочее положение; б) вворачивать винт до момента, когда стрелка установится против деления 5,0—5,5; в) установить давление воздуха на входе в ГУ более 0,14 МПа (1,4 кгс/см 2) и якорь ИД в рабочее положение (стрелка должна находиться против деления 9,5—10). Плавно снижать давление воздуха до значения, при котором якорь начнет движение в сторону минимального возбуждения, величина давления должна быть равна 0,08—0,10 МПа (0,8—1,0 кгс/см2). 4.1.39.1.22. Настройка механизма отключения регулятора Настройку произвести в следующей последовательности: а) установить вторую позицию КМ и нулевое давление воздуха на входе в ГУ. Установить стрелку ниже деления давления 0. За313 вернуть винт, так чтобы зазор между рычагом и тарелкой был равен 3,0—3,2 мм; б) завернуть пробку электромагнита МР МР6, 6, до упора и снять питание; в) выворачивая пробку МР МР6, 6, добиться движения поршня вниз, после чего вывернуть пробку еще на 0,25—0,5 оборота и застопорить. 4.1.39.2. Предельный регу регулятор лятор наддува Регулятор надежно работает на базовой модели дизеля Д49, и снимать его рекомендуется при производстве ТРТР-3. 3. 4.1.39.2.1. Снятие с дизеля Снятие регулятора произвести в следующей последовательности: а) отсоединить от предельного регулятора трубы подвода и слива масла, прокладку снять; б) открепить от регулятора воздушный трубопровод, прокладку с фланца снять; в) ключом Д49.181.35-1 открепить четыре гайки крепления корпуса предельного регулятора наддува и снять его с патрубка охладителя наддувочного воздуха, прокладку снять, отверстия в патрубке закрыть. 4.1.39.2.2. Разборка Открепить и снять клапан перепуска воздуха, снять прокладку. Разобрать клапан: а) вывернуть и снять вместе с прокладкой пробку, вынуть дроссель; б) открепить гайки и снять крышку, снять прокладку; в) в поршень ввернуть технологический болт и вынуть поршень в сборе с уплотнительными кольцами, снять упор; г) поставить клапан на торец тарелки клапана и нажать на втулку стержнем диаметром 4—6 мм настолько, чтобы стопорная шайба вышла из отверстия втулки. Сдвинуть в сторону стопорную шайбу и вынуть ее из проточки в штоке клапана. Осторожно отпустить вверх втулку и снять ее со штока клапана вместе с пружиной; д) перевернуть клапан перепуска воздуха и вынуть клапан из втулки; е) снять уплотнительные кольца с поршня. 314 4.1.39.2.3. Разборка датчика наддува Разборку произвести в следующей последовательности: а) отвернуть гайку и снять ее вместе с прокладкой; б) замерить размер от торца сопла до торца корпуса датчика, в который ввернуто это сопло, и записать, сопло расшплинтовать; в) открепить гайки шести крепежных шпилек; г) вынуть из корпуса в одну сторону корпус датчика с соплом и прокладкой, в другую — крышку с ввернутыми в нее шпильками, мембранами, опорой и пружиной; д) вывернуть сопло из корпуса датчика и снять уплотнительные кольца. 4.1.39.2.4. Осмотр и ремонт Очистить от отложений внутренние полости корпусов и клапан. Клапан и корпусы промыть дизельным топливом, продуть сжатым воздухом и более тщательно внутренние полости и каналы. Промыть остальные детали (кроме уплотнительных колец, мембран, опоры, прокладок, а также прокладок над фланцем корпуса клапана перепуска воздуха и дросселя дизельным топливом, затем обдуть сжатым воздухом. Дроссель промыть в профильтрованном дизельном топливе или осветительном керосине. Осмотреть состояние деталей, устранить обнаруженные дефекты или детали заменить. Уплотнительные кольца мембраны, опору, прокладки, прокладку над фланцем корпуса клапана перепуска воздуха заменить независимо от их состояния. Медные прокладки заменить при необходимости. Смазать тонким слоем графитной смазки Ска 2/6- r 3 или УСсА шток клапана и вставить клапан во втулку. Проверить прилегание тарелки клапана к седлу. Прилегание должно быть непрерывным пояском шириной не менее 2 мм. Если это требование не выполнено, произвести притирку с помощью притирочной пасты (см. п. 4.1.32.13). 4.1.39.2.5. Сборка Собрать клапан перепуска воздуха: а) поставить корпус с клапаном на торец тарелки клапана. Вставить на место пружину со вставленной в нее втулкой. С помощью технологического стержня [см. г) п. 4.1.39.2.2] нажать на эту втул315 ку, сжимая пружину, до выхода проточки штока клапана (под стопорную шайбу) из габарита втулки. Поставить на место стопорную шайбу и осторожно отпустить втулку. Поставить на место упор и, нажимая на него, проверить свободное перемещение клапана в корпусе в пределах его полного хода до упора; б) смазать новые кольца дизельным маслом и надеть их на поршень, при этом скручивание колец не допускается. Ввернуть в поршень технологический болт, смазать дизельным маслом наружную поверхность поршня и вставить поршень в корпус; в) после вывертывания технологического болта, поставить новую прокладку и замерить размер, равный 1 ± 0,5 мм. Если данный размер оказался меньше, что возможно после притирки тарелки клапана к седлу, то необходимо проточить или пропилить напильником с мелкой насечкой торец упора, обращенный к стопорной шайбе, и торец клапана со стороны упора, обеспечив указанный размер. При этом необходимо соблюдать минимальное биение этих торцов; г) установить крышку, отцентрировав ее для обеспечения свободного прохода дросселя на место и закрепить; д) вставить дроссель и завернуть на прокладке пробку. Внимание! Категорически запрещается установка дросселя с усилием во избежание его повреждения; е) проверить прилегание тарелки клапана к седлу, прилегание должно быть непрерывным пояском, шириной не менее 2 мм. Если клапан не прилегает на указанную величину, выяснить причину и устранить дефект. Сборка датчика наддува: а) смазать новые уплотнительные кольца дизельным маслом и надеть их на сопло, при этом скручивание колец не допускается. Наружную цилиндрическую часть сопла смазать аналогично кольцам и ввернуть сопло в корпус датчика, вновь восстановив размер, замеренный по б) п. 4.1.39.2.3. Сопло расшплинтовать новым шплинтом; б) надеть на шпильки крышки новые мембраны (две штуки) выпуклостью гофра со стороны поры, вложить эту опору, пружину и вставить весь комплект в корпус, установить так, чтобы шпильки вставлялись в него снизу вверх, и подпереть его снизу; в) на выступающие из корпуса концы шпилек надеть новую прокладку, корпус с соплом и закрепить шесть гаек; 316 г) завернуть гайку на прокладке; д) установить на корпус клапан перепуска воздуха с новой прокладкой, и гайки закрепить; е) предельный регулятор наддува необходимо испытать на герметичность в течение не менее 5 мин: 2), через шту– маслом дизельным давлением 0,8 МПа (8 кгс/см цер при заглушенном фланце слива. Течь по соединениям не допускается; – воздухом давлением 0,4 МПа (4 кгс/см2). Пропуск воздуха по соединениям не допускается. 4.1.39.2.6. Установка на дизель Открыть на патрубке охладителя наддувочного воздуха соответствующие отверстия, установить на новую прокладку предельный регулятор наддува и наживить гайки. Поставить новую прокладку на фланец корпуса клапана перепуска воздуха. В этом положении подсоединить предельный регулятор наддува к воздушному трубопроводу, обеспечив полное прилегание фланцев за счет перемещения предельного регулятора в пределах зазоров, между предельным регулятором и крепежными шпильками. И в этом положение можно затянуть крепеж к воздушному трубопроводу, а затем — к патрубку охладителя наддувочнового воздуха. Присоединить к предельному регулятору наддува трубу подвода масла. На фланец трубы слива масла установить новую прокладку и подсоединить трубу слива. При работе на РИ (реостатных испытаниях) проверить герметичность соединений трубопроводов предельного регулятора наддува. Течь масла и пропуск воздуха не допускаются. 4.1.40. Защита дизеля 4.1.40.1. Выключатель предельный 4.1.40.1.1. Снятие Кнопкой привести предельный выключатель в нерабочее положение, отсоединить трубы подвода масла. Снять предельный выключатель в следующей последовательности: 317 а) снять первичный преобразователь дистанционного тахометра, расположенный на приводе распределительного вала; б) ввернуть в вал привода предельного выключателя со стороны снятого преобразователя рым-болт (длиной 150—160 мм) с резьбовым концом М6 на длине 12 мм; в) удерживая вал от осевого перемещения, открепить болты и снять предельный выключатель. 4.1.40.1.2. Разборка Разборку произвести в следующей последовательности: а) открепить крышку и снять ее; б) вынуть из корпуса вал вместе с грузом и роликоподшипниками. Снять с вала роликоподшипники. Наружные и внутренние кольца подшипников невзаимозаменяемые, поэтому подметить кольца каждого подшипника; в) отогнуть стопорные шайбы, отвернуть болты, снять крышку, пружину, упор с регулировочными прокладками. Записать толщину прокладок. В случае демонтажа пружин открепить и снять автомат выключения и вынуть вал, пружины. При течи масла из-под крышки открепить крышку и вынуть шток с поршнем. Отстопорить гайку М16 и поджать ею кольцо, обеспечив свободное перемещение поршня. Гайку застопорить проволокой. При необходимости кольцо заменить. 4.1.40.1.3. Осмотр После разборки осмотреть детали предельного выключателя, промыть их в дизельном топливе или в осветительном керосине, обдуть сжатым воздухом и вновь осмотреть. Убедиться в отсутствии на рабочих поверхностях сколов, забоин. При обнаружении их зачистить забоины и сколы шабером. Проверить отсутствие трещин на зубьях стакана и вмятин на шестерне. При обнаружении указанных дефектов детали заменить и проверить, нет ли заклинивания пары стакан-шестерня. Заменить роликовые подшипники, имеющие механические повреждения и питтинги [см. г) п. 4.1.22.4] на телах и дорожках качения. 4.1.40.1.4. Сборка Сборку произвести в следующей последовательности: а) установить пружины в стакан, стакан — в корпус. Уста318 новить вал. Установить стакан с корпусом на корпус предельного выключателя, смазать резьбы и опорные поверхности гаек дизельным маслом и закрепить их моментом 70 ± 10 Н·м (7 ± 1 кгс·м) в два приема; б) установить на вал груз, упор, регулировочные прокладки (толщиной по замеру при разборке), пружину и крышку; в) установить стопорные шайбы, затянуть болты и застопорить их, отогнув стопорные шайбы на крышку и головки болтов; г) установить роликоподшипники на свои места по подметке, сделанной при разборке; д) установить вал в сборе в корпус, установить крышку с прокладкой и закрепить ее; е) установить на место шток с поршнем и закрепить крышку 40. Проверить срабатывание предельного выключателя вручную, для чего переместить рукоятку до упора вверх, а затем нажать на кнопку. При этом предельный выключатель должен сработать. Проверку повторить несколько раз. 4.1.40.1.5. Установка на дизель Залить масло в корпус через отверстие до уровня отверстия для слива масла. Установить шлицевой вал в шестерню привода распределительного вала и предельный выключатель на дизель. Смазать резьбы 5 4 и опорные поверхности болтов дизельным маслом. Закрепить его к приводу распреде3 лительного вала в три при1 ема болтами в соответствии со схемой на рис. 41 и табл. 31. 2 При установке предельного выключателя на дизель следить, чтобы прокладка не перекрывала отверстие для Рис. 41. Схема крепления выключателя заливки масла и отверстие предельного к корпусу привода распределительного вала для слива масла. Подсоединить трубы подвода масла. 319 Табли Таб лица ца 31 № этапа Момент затяжки, Н·м (кгс·м) Последовательность затяжки 14 0+10(4+1 ) 1, 4, 2, 5, 3 27 0+10(7+1 ) 3, 5, 2, 4, 1 37 0+10(7+1 ) 1, 2, 3, 4, 5 Внимание! Перед вводом дизеля в эксплуатацию, а также после каждого ТРТР-3 3 производить проверку уровня масла в предельном выключателе через пробку. При необходимости залить масло через отверстие, закрытое пробкой. 4.1.40.2. Захлопка воздушная 4.1.40.2.1. Снятие Перед снятием воздушной захлопки или ее отдельных деталей с дизеля нажатием на кнопку привести механизм в нерабочее положение. Снятие произвести в следующей последовательности: а) открепить трубу от дросселя, удерживая ключом шестигранник штуцера дросселя, расстопорить угольник и открепить трубу; б) открепить и снять рукоятку; в) снять пружину; г) расшплинтовать ось, снять кольцо, открепить и снять сервомотор; д) открепить крышку и снять захлопку (в сборе) вместе с регулировочными прокладками, замерить суммарную толщину прокладок; е) кольцо вынуть при разборке турбокомпрессора. 4.1.40.2.2. Разборка Разборку произвести в следующей последовательности: а) разобрать рукоятку: – отсоединить пружину, расшплинтовать и вынуть ось, снять кольца; – ось вынуть и отсоединить рукоятку от проушины; – расшплинтовать ось, снять кольца, ось вынуть и снять ролик; б) разобрать сервомотор: – отсоединить пружину, расшплинтовать ось, снять кольцо, ось вынуть и отсоединить серьгу от вилки; 320 – вынуть стопорную проволоку, вывернуть шток из поршня, снять поршень, шток в сборе с вилкой и пружину. Внимание! 1. При вывертывании штока из поршня соблюдать осторожность, так как усилие сжатия пружины при сборке составляет 450—550 Н (45—55 кгс). 2. Во избежание разрегулировки, без надобности не отвертывать вилку от штока; – вывернуть пробку и снять дроссель с двумя медными прокладками; – расшплинтовать ось и вынуть ее вместе с двумя кольцами, снять защелку; – расстопорить винты и открепить плиту в сборе с крышкой, стойкой, мембранным пакетоми кнопочным устройством; снять регулировочные прокладки, замерив их суммарную толщину; – осторожно, поддерживая шток снизу, выбить штифт, вывернуть шток вместе с кнопкой, вынуть пружину и шток; – расстопорить, открепить и снять крышку и мембранный пакет; – разобрать дроссель: отвернуть штуцер и вынуть пружину, медную прокладку и вытолкнуть пакет, состоящий из шестнадцати диафрагм и семнадцати проставочных колец, вынуть втулку; – разобрать мембранный пакет: расшплинтовать и открепить сферическую гайку, снять накладку и две мембраны; в) разобрать захлопку (сборочную единицу): – отсоединить захлопку от серповидного рычага, для чего сжать между собой сухари и протолкнуть их вместе с пружинами в прямоугольное отверстие проушины захлопки и серповидного рычага; вынуть из сухарей пружины; – расшплинтовать, открепить и вынуть ось, при этом серповидный рычаг отсоединится от крышки; снять втулки и кольца, расположение колец пометить. 4.1.40.2.3. Промывка и осмотр Все детали за исключением деталей дросселя, мембран, кольца и шплинтов очистить от отложений, промыть в дизельном топливе и обдуть сжатым воздухом. Детали дросселя промыть отдельно в профильтрованном дизельном топливе или осветительном керосине и разложить на чистом 321 листе бумаги в одну линию в порядке сборки, т.е. корпус дросселя, втулку, проставочное кольцо, диафрагму, далее поочередно проставочные кольца с диафрагмами, пружину, медную прокладку и штуцер. Недостающие диафрагмы и проставочные кольца взять из ЗИПа. Осмотреть состояние деталей: дефекты устранить или детали с дефектами заменить. Мембраны (2 шт.), кольцо, паронитовые прокладки, медные прокладки, вязальную проволоку и шплинты заменить. Проушину захлопки проверить на магнитном дефектоскопе. В случае обнаружения трещины захлопку заменить. Сухари, захлопку и серповидный рычаг заменить в следующих случаях износа: а) толщина сухаря по выступам — менее 9,1 мм; толщина сухаря по постели — менее 8,1 мм; б) длина прямоугольного паза захлопки — более 20,8 мм; ширина прямоугольного паза — более 18,8 мм; в) длина прямоугольного паза серповидного рычага — более 20,8 мм; ширина прямоугольного паза серповидного рычага — более 18,8 мм. Трущиеся поверхности смазать графитной смазкой Ска 2/62/6-rr3 или УСсА. 4.1.40.2.4. Сборка Сборку произвести в следующей последовательности: а) собрать рукоятку: – соединить ролик с рукояткой осью, поставить кольца, ось зашплинтовать; – соединить собранную рукоятку с проушиной осью, поставить кольца, ось зашплинтовать, зацепить пружину; б) собрать сервомотор, для этого: – собрать мембранный пакет, при этом две новые мембраны установить выпуклостью гофра со стороны резьбового конца штока, а накладку внутренней фаской со стороны мембран; сферическую гайку зашплинтовать; – собрать дроссель, для этого: установить в корпус дросселя втулку, затем кольцо проставочное и диафрагму, далее чередовать кольца с диафрагмами в том порядке, в каком они разложены на бумаге при промывке; отверстия в диафрагмах поочередно рас322 полагать в противоположные стороны; поставить пружину, медную прокладку и навернуть штуцер. Проверить, чтобы прокладка не сместилась относительно своей выточки. Правильность сборки проверить наливом чистого отфильтрованного дизельного топлива в полость и так, чтобы топливо заполнило всю полость. Топливо должно вытекать за 5—8 с; – установить в корпус сервомотора шток, регулировочные прокладки суммарной толщиной, замеренной при разборке, плиту в сборе со стойкой, мембранный пакет, крышку и закрепить крышку и плиту, болты крышки и плиты обвязать проволокой; – установить защелку на ось, поставить кольца, ось зашплинтовать; – собрать кнопочное устройство: вставить пружину, ввернуть шток в шток (до совпадения отверстий под штифт) и заштифтовать, поддерживая шток снизу, штифт раскернить с обеих сторон; – установить дроссель и завернуть пробку с прокладками; – установить в корпус шток, пружину и поршень, завернуть в поршень шток до упора и застопорить проволокой. Примечание. Размер хода поршня, равный 85 ± 0,5 мм, регулируется на заводе-изготовителе за счет перемещения плиты вдоль овальных пазов корпуса; – соединить осью вилку с серьгой, поставить кольцо, ось зашплинтовать, зацепить пружину; – полость М проверить на герметичность дизельным топливом давлением 0,5 МПа (5 кгс/см2) через дроссель (при закрытом отверстии в угольнике) в течение не менее 5 мин. Течь топлива по соединениям не допускается; в) собрать захлопку (сборочную единицу): – соединить серповидный рычаг с крышкой осью. При этом расположение регулировочных колец должно быть таким же, как до разборки. Ось закрепить и зашплинтовать. Внимание! При разборке на заводе-изготовителе за счет шлифовки регулировочных колец обеспечиваются осевое перемещение серповидного рычага, равное 0,1—0,3 мм и окружной зазор, равный 3,5 ± 0,5 мм между соплом и выступающими углами сухарей; – установить захлопку так, чтобы прямоугольные отверстия проушины захлопки и серповидного рычага совместились. Собрать отдельно сухари с пружинами и, сжав весь комплект, вставить его в прямоугольное отверстие проушины захлопки и протолкнуть до упора в буртики сухарей; 323 – проверить по краске прилегание захлопки к соплу. Прилегание должно быть непрерывным по окружности пояском, ширина которого должна быть не менее 3 мм. 4.1.40.2.5. Установка на дизель Установку произвести в следующей последовательности: а) при сборке турбокомпрессора в проставок установить новое кольцо, скручивание и выпучивание кольца не допускается; б) установить захлопку на улитку турбокомпрессора вместе с новыми регулировочными паронитовыми прокладками суммарной толщиной, измеренной при снятии захлопки с дизеля; закрепить крышку, штифты (при ослаблении) раскернить в четырех точках каждый. Внимание! За счет регулировочных прокладок обеспечивается смещение захлопки относительно поверхности в пределах до 0,5 мм; в) установить сервомотор так, чтобы ось серповидного рычага вошла в прорезь серьги; сервомотор закрепить; г) на ось надеть кольцо, ось зашплинтовать. Внимание! Зазор, равный 3 ± 0,5 мм (между осью и нижним торцом прорези серьги при рабочем положении механизма воздушной захлопки) регулируется навинчиванием (свинчиванием) вилки на шток (со штока); д) установить и закрепить рукоятку; е) зацепить пружину; ж) подсоединить к сервомотору трубы подвода и отвода масла, пробку затянуть, пробку угольника также затянуть, а угольник обвязать проволокой. 4.1.40.3. Манометр жидкостный При производстве ТР-3 ТР-3 заменить водный раствор с содержанием 5—10 % поваренной соли и 1—2 % бихромата калия до уровня нулевой отметки шкалы. При необходимости замены проволочных электродов припаять к контактной колодке новые электроды из медной никелированной проволоки диаметром 1,30 мм длиной 45 мм. 4.1.40.4. Датчики-реле давления давления масла (см. рис. 18) 4.1.40.4.1. Снятие, осмотр и проверки 10,, 11 11,, 12 и кабель 7 от Для снятия с дизеля отсоединить рукава 10 датчиков-реле давления 1, 2, 13. На ДГУ 1А-9ДГ-2 и 2А-9ДГ-02 ус324 тановлены по два датчика-реле давления. Отвернуть болты 5, крепящие плиту 4 с датчиками к кронштейну 3. Снять плиту с датчикамиреле. Осмотреть амортизаторы. При обнаружении растрескивания, расслоения или других дефектов резины амортизаторы заменить. В случае выхода из строя датчиков-реле заменить их. Перед установкой на дизель проверить датчики-реле на правильность регулировки уставок, которые должны быть, как указано в п. 4.2.11. 4.1.40.4.2. Установка на дизель Для установки закрепить плиту 4 с датчиками-реле болтами 5 10,, 11, 11, 12 соотк амортизаторам 6. Подсоединить кабель 7 и рукава 10 ветственно к датчикам-реле 1, 2, 13. Установить кронштейн вместе с датчиками-реле на передний торец дизеля и закрепить болтами к крышке охладителя наддувочного воздуха. 4.1.41. Валопровод электрических машин 4.1.41.1. Разборка валопровода Разборку произвести в следующей последовательности: а) открепить и снять кожухи; б) развязать проволоку, отвернуть гайки и выпрессовать пальцы с резиновыми втулками при помощи приспособлений 5Д49.181.25спч и 5Д49.181.26спч; в) отвернуть болты крепления втулок. Вворачивая отжимные болты в резьбовые отверстия во фланцах проставков, сдвинуть втулки в сторону полумуфт. Вынуть шплинты, отвернуть гайки и вынуть болты и втулки. Вынуть проставки; г) вынуть втулки; д) щипцами С311.15.74спч снять стопорные кольца. Демонтировать капроновые втулки; е) вынуть шплинты, снять с пальцев резиновые втулки; ж) демонтировать полумуфты с валов привода распределительного вала следующим образом: – болтами закрепить корпус гидродомкрата (6Д49.181.13спч-1) с цилиндром и втулкой к полумуфте; – установить приспособление Д43.181.54спч-1-02 около полумуфты. В отверстие вала привода поставить трубку и закрепить со штуцером, другой конец трубки соединить с насосом, трубкой соединить штуцер с корпусом; 325 – навернуть гайку на штуцер, при этом оставить зазор 5—6 мм между гайкой и корпусом; – закрыть полумуфту и приспособление резиновым полотном. Заполнить насосы чистым моторным маслом. Первым насосом заполнить маслом полость гидродомкрата приспособления, а вторым насосом — каналы вала привода. Продолжая подачу масла только вторым насосом, создать давление под сопрягаемыми поверхностями полумуфты и вала привода до 100 МПа (1000 кгс/см2), а затем, поддерживая это давление, продолжать нагнетание давления масла первым насосом в гидродомкрат, поддерживая это давление масла, обеспечивающее спрессовку полумуфты с вала привода. Отворачивая гайку крепления трубки подвода масла к гидродомкрату приспособления, снизить давление масла до нуля. Открепить и снять трубки. Снять полумуфту с приспособлением, отвернуть болты, отсоединить полумуфту от приспособления. При необходимости снятия полумуфт выполнить следующие работы: а) разобрать валопровод; б) отогнуть пластины замочные, отвернуть гайки, снять полумуфты, вынуть шпонки. 4.1.41.2. Осмотр и ремо ремонт нт В случае обнаружения износа капроновых колец свыше 0,5 мм они подлежат замене. Поверхности, куда будут установлены опоры, зачистить шкуркой и обезжирить, установить новые капроновые кольца в полумуфты на клее «Компаунд» КК-153. 153. 4.1.41.3. Сборка валопровода и центровка стартер-ге стартер-генера нератора тора и возбудителя Монтаж полумуфты произвести в следующей последовательности: а) проверить прилегание конусной поверхности полумуфт к конусу валов привода распределительного вала. Прилегание по краске должно быть не менее 75 % конусной поверхности; б) установить полумуфты на валы привода и закрепить их болтами. Затянуть болт моментом 150 + 30 Н·м (15 + 3 кгс·м). Это положение считается отправной точкой затяжки. Отвернуть болт. 326 Приспособлениями 6Д49.181.13спч-1 и Д43.181.54спч-1-02 допрессовать полумуфты в следующей последовательности: а) установить корпус гидродомкрата с цилиндром, трубку со штуцером и закрепить ее штуцером в отверстие вала, а гидродомкрат закрепить гайкой; б) установить приспособление Д43.181.54спч-1-02 около полумуфты и соединить трубкой штуцер с насосами. Закрыть полумуфты и приспособление резиновым полотном до окончания гидронапрессовки; в) установить и закрепить на неподвижном основании штатив с индикатором. Стержень индикатора упереть в торец полумуфты с натягом 1—2 мм; г) заполнить насосы чистым моторным маслом; д) первым насосом заполнить полость гидродомкрата, а третьим насосом — каналы вала привода распределительного вала. Продолжая подачу первым насосом, создать давление в полости гидродомкрата 5 МПа (50 кгс/см2), а затем третьим насосом создать давление под сопрягаемыми поверхностями полумуфты вала при2). Одновременно, продолжая вода не менее 100 МПа (1000 кгс/см подачу масла первым насосом, обеспечить осевое перемещение полумуфты от отправной точки затяжки на 3,5 д+ 0,3 мм. Величину перемещения контролировать по индикатору. Ослабить крепление трубки у третьего насоса и снизить давление масла до нуля, а затем, отворачивая гайку крепления трубки к штуцеру первого насоса, снизить давление масла до нуля. Отвернуть гайку, открепить штуцер и снять его вместе с трубкой, корпусом и цилиндром. Примечание. Для контроля посадки полумуфты после напрессовки во время снятия приспособления необходимо следить за показанием индикатора. Показания индикатора не должны изменяться, что свидетельствует об отсутствии перемещения полумуфты. Перемещение не допускается. Допускается напрессовка полумуфт (без капроновых втулок и стопорных колец) на валы за счет нагрева их до 200 °С, при этом осевое перемещение от места заклинивания в холодном состоянии должно составлять 5 + 0,5 мм. Поставить шпонки, полумуфты на валы стартер-генератора и возбудителя, поставить пластины замочные, навернуть на валы гайки и завернуть их соответственно моментом 400 + 50 Н·м (40 кг + + 5 кгс·м) и 300 + 50 Н·м (30 + 5 кгс·м), после чего произвести дополнительную затяжку гаек: 327 а) на валу стартер-генератора — до перемещения полумуфты в осевом направлении на 0,35—0,45 мм; б) на валу возбудителя — до перемещения полумуфты в осевом направлении на 0,15—0,25 мм. Застопорить гайки замочными пластинами. Проверить размеры между полумуфтами, которые должны быть равны 196 ± 0,5 мм и 255 мм ± 0,5 мм. Если данные размеры не укладываются в указанные пределы, продолжать дополнительное перемещение стартер-генератора и возбудителя до получения указанных размеров. Дальнейшие работы вести в следующей последовательности: а) проверить центровку линии вала стартер-генератора и возбудителя с валами привода распределительного вала приспособлением 5Д49.181.14спч. Допускается радиальное смещение не более 0,1 мм, угловое смещение не более 0,3 мм на 1 м длины (по приспособлению — 0,07 мм). Если угловое и радиальное смещение больше указанных, произвести центровку стартер-генератора и возбудителя, центровку по угловому смещению произвести с учетом осевого перемещения валов, т.е. двумя индикаторами; б) установить втулки в капроновые втулки до упора; в) установить проставки и прикрепить их к втулкам. Затянуть болты моментом 30 + 5 Н·м (3 + 0,5 кгс·м) и завязать их проволокой; г) поставить пальцы с резиновыми втулками согласно маркировке, закрепить и завязать их проволокой. Установить резиновые шайбы с втулками, вставить болты, завернуть гайки и зашплинтовать; д) поставить кожухи. 4.2. Регу Регулирование лирование и настройка параметров 4.2.1. Определение положения поршня в верхней мертвой точке (ВМТ) На торце ведущего диска муфты между фланцами коленчатого вала и главного генератора со стороны дизеля нанесена градуировка от 0 до 360° с ценой деления в 1° и метки ВМТ для каждого цилиндра дизеля, помеченные номером цилиндра с указанием рядов А и В. На корпусе закрытия КВ закреплена указательная стрелка, зафиксированная от смещения штифтами. Стрелка указывает положение поршня определенного цилиндра в ВМТ по углу поворота КВ. 328 Проверка положения поршней в ВМТ производится следующим образом: а) открыть смотровой люк картера проверяемого цилиндра, снять индикаторный кран и установить на проверяемый цилиндр приспособление Д49.181.74спч с иглой Д49.181.92; б) установить поршень проверяемого цилиндра приблизительно в ВМТ, установить на индикаторе приспособления натяг 5—6 мм, а цифру ноль шкалы индикатора совместить со стрелкой индикатора; в) повернуть КВ дизеля против направления вращения (против часовой стрелки со стороны главного генератора) так, чтобы поршень опустился на 3—4 мм (по индикатору), а затем повернуть коленчатый вал по направлению вращения на такой угол, чтобы стрелка индикатора не дошла до нулевого положения на 1,5—2 мм; сделать отметку на диске муфты против острия стрелки, записать показания индикатора; г) снова повернуть КВ по направлению вращения так, чтобы проверяемый поршень опустился, пройдя ВМТ на 3—4 мм (по индикатору, а затем повернуть КВ в обратную сторону на такой угол, чтобы стрелка индикатора не дошла до нулевого положения на величину, записанную в в). Сделать вторую отметку на диске муфты против указательной стрелки; д) разделить на две равные части дугу на диске между полученными выше отметками и повернуть КВ до совмещения отметки середины дуги со стрелкой. Это положение диска муфты будет соответствовать положению поршня проверяемого цилиндра в ВМТ. При несовпадении положения стрелки с имеющейся ранее отметкой ВМТ, не поворачивая КВ, переместить стрелку на новую отметку ВМТ, закрепив ее в новом положении, и установить новые штифты. В отдельных случаях, связанных с заменой муфты, требуется нанесение новых меток ВМТ на ведущем диске муфты. Для этого произвести проверку положения ВМТ поршней цилиндров выше указанным способом. 4.2.2. Соединение распределительного вала с коленчатым валом по общему углу опережения подачи топлива Внимание! При соединении распределительного вала с КВ установка шлицевой втулки с установленными штангами привода клапанов запрещается. 329 Соединение произвести в следующей последовательности: а) при необходимости проверить ВМТ цилиндра В8 (правый по дизелю, первый со стороны привода насосов) и соответствует ли ей положение стрелки, установленной на корпусе закрытия КВ; б) вместо ТНВД В8 установить приспособление Д49.181.73спч для замера общего угла опережения подачи топлива (УОПТ); в) в любом положении распределительного и коленчатого валов ввести шлицевую втулку в зацепление с шестерней привода распределительного вала и распределительным валом; г) валоповоротным механизмом медленно поворачивать КВ по направлению вращения и определить, когда толкатель приспособления будет находиться на цилиндрической части топливного кулака; д) установить индикатор с натягом 2—3 мм, а цифру ноль шкалы индикатора совместить со стрелкой; е) повернуть КВ по направлению вращения до подъема толкателя приспособления на 5 мм. Отсчет вести по шкале индикатора; ж) съемником 6Д49.181.11спч вывести шлицевую втулку из зацепления с распределительным валом; и) повернуть КВ по направлению вращения и установить его в положение, соответствующее величине опережения подачи топлива в градусах, указанных в формуляре дизель-генератора; к) ввести шлицевую втулку в зацепление с шестерней привода распределительного вала и распределительным валом, поставить маслоотбойник, регулировочное кольцо и при помощи щипцов С311.15.74спч поставить стопорное кольцо; л) проверить правильность соединения распределительного вала с коленчатым валом по общему углу опережения подачи топлива (см. ниже). 4.2.3. Проверка общего угла опережения подачи топлива Конструкция распределительного вала дизеля обеспечивает фиксированное (через шпонки), строго определенное (в соответствии с порядком работы цилиндров) расположение кулачковых шайб привода впускных, выпускных клапанов и толкателей ТНВД. Поэтому если есть подозрение, что по какой-либо причине УОПТ сбит, то будет сбита и система фаз газораспределения, т.е. нарушены моменты начала открытия и конца закрытия впускных и выпускных клапанов относительно положения поршня данного цилинд330 ра. Отсюда вытекает следующее условие: при правильной установке общего угла опережения подачи топлива в соответствии с указанным углом в формуляре ДГ, фазы газораспределения также будут правильными, т.е. если выполнена проверка общего УОПТ в соответствии с изложенной ниже рекомендацией, то в этом случае производить еще дополнительно проверку фаз газораспределения не требуется, это лишняя трата времени на ремонт или техническое обслуживание дизеля. Проверку общего угла опережения подачи топлива произвести по цилиндру В8 в следующей последовательности: а) проверить ВМТ цилиндра В8 и соответствие ей положения стрелки, установленной на корпусе закрытия КВ; б) снять топливный насос В8 и установить вместо него приспособление Д49.181.73спч; в) валоповоротным механизмом поворачивать КВ по направлению вращения, определить, когда толкатель приспособления будет находиться на цилиндрической части топливного кулака; г) установить индикатор приспособления с натягом 2—3 мм и цифру ноль шкалы индикатора совместить со стрелкой; д) повернуть коленчатый вал только по направлению вращения до подъема толкателя приспособления на 5 мм (отсчет вести по шкале индикатора), после чего прекратить вращение КВ. Это положение соответствует началу подачи топлива; е) определить число градусов на диске муфты между стрелкой и риской ВМТ проверяемого цилиндра; ж) повторить проверку еще раз. 4.2.4. Изменение общего угла опережения подачи топлива Изменение общего УОПТ произвести в следующей последовательности: а) проверить ВМТ цилиндра В8 и соответствие ей положения стрелки, установленной на корпусе закрытия коленчатого вала; б) проверить общий угол опережения (см. п. 4.2.3); в) приспособлением 4Д49.181.9спч нажать на вильчатые рычаги и снять штанги; г) открепить и снять крышку шлицевой втулки на корпусе привода распределительного вала. Щипцами С311.15.74спч снять стопорное кольцо и вынуть маслоотбойник; 331 д) установить приспособление 6Д49.181.11спч на шлицевую втулку и, медленно вращая коленчатый вал по направлению вращения, найти положение, при котором шлицевая втулка свободно выходит из зацепления, и отметить на диске муфты показание стрелки. Затем вынуть шлицевую втулку; е) для уменьшения общего УОПТ повернуть КВ по направлению вращения на необходимый угол уменьшения опережения подачи топлива от полученного в д); ж) для увеличения общего угла опережения повернуть коленчатый вал против направления вращения на угол 5—6° от полученного в д), а затем по направлению вращения КВ в положение необходимого угла опережения подачи топлива; и) установить шлицевую втулку в зацепление с шестерней привода распределительного вала и распределительным валом. Установить маслоотбойник и регулировочное кольцо, а щипцами С311.15.74спч стопорное кольцо; к) установить индикатор в приспособление Д49.181.73спч и проверить полученный угол опережения; л) установить крышку шлицевой втулки, закрепить ее; м) установить штанги и увеличением или уменьшением длины штанг отрегулировать зазоры на масло в гидротолкателях. 4.2.5. Проверка фаз газораспределения К фазам газораспределения относятся моменты начала открытия и конца закрытия впускных и выпускных клапанов, определяемые в градусах поворота КВ дизеля относительно положения поршня. Перед проверкой с помощью приспособления Д49.181.60спч удалить масло из гидротолкателей и зазоры в рычажно-клапанном механизме. Проверку фаз газораспределения на дизеле производить приспособлением Д49.181.74спч по цилиндру В8 в следующей последовательности: а) проверить ВМТ проверяемого В8 цилиндра и соответствует ли ей положение стрелки, установленной на корпусе закрытия КВ; б) снять крышку закрытия крышки цилиндра (крышку клапанной коробки); в) валоповоротным механизмом повернуть КВ по направлению вращения и установить кривошип цилиндра В8 в положение 85—90° (почти горизонтально) до НМТ, когда необходимо проверить 332 начало открытия впускных клапанов, и в положение 85—90° после ВМТ, когда проверяется начало открытия выпускных клапанов; г) установить на закрытие крышки цилиндра приспособление для проверки фаз газораспределения так, чтобы шток приспособления опирался на тарелку одного из клапанов, индикатор установить с натягом 7—8 мм, а цифру ноль шкалы совместить со стрелкой; д) медленно вращать КВ по направлению вращения и отсчитать по шкале индикатора 5 мм открытия клапана, после чего вращение КВ прекратить; е) отсчитать число градусов на диске муфты между положением стрелки и меткой ВМТ при проверке начала открытия впускных клапанов и меткой НМТ при проверке начала открытия выпускных клапанов; Фазы газораспределения должны соответствовать указанным в формуляре ДГУ. Внимание! Если данная проверка по какой либо причине покажется сложной, то ее можно заменить проверкой общего угла опережения подачи топлива, указанной в п. 4.2.3. Правильная установка угла УОПТ в соответствии с записью в формуляре ДГУ определяет и правильные фазы газораспределения из-за шпоночной посадки кулачковых шайб привода впускных, выпускных клапанов и привода толкателей ТНВД, установленных на общий распределительный вал. 4.2.6. Проверка и установка одновременности открытия клапанов крышки цилиндра и зазоров на масло в гидротолкателях В гидротолкателях устанавливаются зазоры на масло для компенсации теплового удлинения клапанно-рычажного механизма крышки цилиндра и штанг. Проверку и установку одновременности открытия клапанов и зазоров на масло в гидротолкателях производить приспособлением Д49.181.191спч следующим образом: а) вращением коленчатого вала установить поршень проверяемого цилиндра в ВМТ при такте сжатия (ролики рычагов распределительного механизма должны находиться на цилиндрической части кулаков); б) с помощью приспособления 4Д49.181.9спч снять штанги и вынуть из рычагов гидротолкатели. Проверить маркировку штанг и гидротолкателей; 333 в) удалить масло из гидротолкателей с помощью приспособления Д49.181.60спч и установить их согласно маркировке в рычаги; г) удалить масло из канала штанги сжатым воздухом. С помощью приспособления 4Д49.181.9спч установить соответствующую штангу в распор между опорной втулкой вильчатого рычага цилиндровой крышки и вертикального рычага лотка; д) установить на рычаг приспособление Д49.181.191спч для проверки зазоров на масло в гидротолкателях и одновременности открытия клапанов так, чтобы штоки приспособления стояли на тарелках клапанов в плоскости, проходящей через оси клапанов или несколько за ней ближе к лотку. Индикаторы установить с натягом 1,5—2 мм и совместить цифры ноль шкал индикаторов со стрелками; е) нажимая приспособлением 4Д49.181.9спч на рычаг, определить величину зазора на масло и одновременность открытия клапанов. (Стрелки индикаторов при уменьшении зазора перемещаются на плюс, при начале открытия клапанов — или неподвижны или незначительно перемещаются на минус.) Величины зазоров определять по окончании движения стрелок индикаторов на плюс. При этом допускается неодновременность открытия клапанов не более 0,1 мм и зазоры на масло в пределах 0,4—0,6 мм для впускных клапанов и 0,6—0,8 мм для выпускных клапанов. Примечание. Допускается для достижения одновременности открытия клапанов в пределах допуска подбирать или шлифовать колпачки клапанов; ж) если зазоры на масло в гидротолкателях будут больше или меньше допустимых пределов, регулировку зазоров производить увеличением или уменьшением длины штанг. Внимание! Стопорение контргаек на штангах производить в приспособлении Д 49.181.84спч, обеспечив момент затяжки 140—180 Н·м (14—18 кгс·м). 4.2.7. Соединение механизма управления топливными насосами с регулятором регулятором Соединение механизма управления ТНВД с исполнительным устройством регулятора произвести в следующей последовательности: а) отключить питание электропневматического вентиля и тем самым отключить подачу воздуха и проверить, чтобы рычаги были прижаты к рычагам пружинами усилием 120 ± 10 Н (12 ± 1 кгс); 334 б) проверить перемещение механизма управления топливными насосами, соединенного с рейками топливных насосов, из одного крайнего положения в другое. Перемещение должно быть плавным, без заклинивания, если приложить усилие 240 Н (24 кгс) к рычагу на плече 55 мм; в) на всех ТНВД винтами установить зазор 3,0 ± 0,2 мм между упорами и рычагами; г) по метке установить рычаг на вал регулятора при положении стрелки указателя нагрузки на делении «0» таким образом, чтобы при соединении с упругой тягой он был перпендикулярен оси тяги (±10°). Поворачивая упругую тягу вокруг своей оси, установить выдвижение реек топливных насосов А8 и В8 в пределах А = 70,5—72,5 мм. Перевести стрелку указателя нагрузки регулятора на деление, соответствующее полной мощности ДГУ и проверить величину выдвижения реек ТНВД А8 и В8 (выдвижение реек должно соответствовать указанному в формуляре ДГУ). В случае отклонения подрегулировать изменением плеча рычага и поворотом упругой тяги; д) застопорить стакан упругой тяги и винты и опломбировать; е) проверить работу механизма отключения, для этого рычагом переставить рейки топливных насосов на размер А = 78—80 мм. Подать электрическое питание на электропневматический вентиль для включения подачи воздуха давлением 0,3—0,5 МПа (3—5 кгс/см 2). При этом упоры механизма отключения через рычаги должны переставить рейки ТНВД отключаемых цилиндров в положение, равное не более 72,5 мм. При выключении механизма отключения между полостью опущенными упорами и рычагами должен быть зазор не менее 1 мм при положении реек топливных насосов, соответствующем полной мощности. 4.2.8. Соединение механизма управления топливными насосами с предельным выключателем Соединение механизма управления топливными насосами с предельным выключателем необходимо производить после соединения механизма управления ТНВД с регулятором и установки положения реек топливных насосов на СТОПЕ следующим образом: а) установить втулку предельного выключателя в верхнее положение; 335 б) установить болт на рычаге так, чтобы между болтом и упором предельного выключателя не было зазора; в) установить предельный выключатель в рабочее положение, после этого перевести его в нерабочее положение. При этом выход реек топливных насосов цилиндров А1 и В1 должен уменьшиться от установленного положения на 0,3—1,0 мм. 4.2.9. Регу Регулирование лирование дизеля по температурам выпускных газов и максимальным давлениям сгорания Регулирование дизеля заключается в обеспечении работы первых четырех цилиндров рядов А и В на минимальной частоте вращения без нагрузки, а также в обеспечении температур выпускных газов и давлений сгорания во всех цилиндрах в пределах нормы на полной мощности. Регулировку произвести в следующей последовательности: а) подключить комплект термоэлектрический 58197спч-04, для чего: – закрепить панель с приборами на кузове тепловоза; – вывернуть пробки на выхлопных патрубках цилиндровых крышек и установить термопреобразователи (термопары) предварительно смазав их графитовой смазкой; – закрепить провода по месту и подключить их к прибору ПК-041-01. ПК041-01. Примечание. На дизелях, рассматриваемых в настоящей книге, термопреобразователи установлены постоянно и подключены к системе бортовой диагностике через УСТА или МСУТ (бортовой компьютер); б) проверить максимальные давления сгорания и температуры выпускных газов по цилиндрам на режиме полной мощности. Если разность давлений сгорания превышает допустимую величину, произвести регулировку путем увеличения (уменьшения) толщины регулировочных прокладок под установочными фланцами топливных насосов, но не более чем на 0,5 мм от величины, указанной на корпусе топливного насоса. Внимание! При уменьшении (увеличении) толщины регулировочных прокладок на 0,5 мм давление сгорания соответственно увели2). чивается (уменьшается) на 0,5—0,6 МПа (5—6 кгс/см Регулирование температуры выпускных газов производить изменением выдвижения реек топливных насосов. При регулировании 336 необходимо иметь в виду, что поворот на один оборот регулировочного винта рычага рейки изменяет ее выдвижение на 1,73 мм. Допустимая разность между выдвижением реек (у отрегулированного дизеля при положении механизма управления на упоре подачи топлива) не более 1,5 мм; в) проверить параметры дизеля при включенном механизме отключения ТНВД на нулевой позиции КМ с замером максимальных давлений сгорания и температур выпускных газов по всем цилиндрам. Отключаемые цилиндры не должны работать, выдвижение реек их топливных насосов должно быть не более 72,5 мм. У работающих цилиндров давление сгорания должно быть больше давления сжатия, определенного у цилиндров с отключенными 2). При топливными насосами, не менее чем на 0,7 МПа (7 кгс/см контроле и регулировании дизеля остальные параметры выдерживать согласно требованиям Руководства [1, 2, 3]. 4.2.10. Установка винта упора ограничения подачи топлива При испытании ДГУ на стенде завода-изготовителя дизеля винт упора ограничения подачи топлива устанавливается с зазором 0,4 мм при полной мощности, приведенной к нормальным условиям в соответствии с методикой определения полной мощности дизеля в различных атмосферных условиях для ДГУ 1А-9ДГ-2 приложение В, для 1А-9ДГ-3 приложение Ф, для 2А-9ДГ-02 приложение Ц. При реостатных испытаниях тепловоза с новым ДГУ можно считать достаточной установку полной мощности тепловоза, выполненной на предприятии-изготовителе дизеля с контролем зазора под винтом упора ограничения подачи топлива. При этом изменение положения винта не допускается и зазор после установки мощности должен быть не менее 0,3 мм. После текущих ремонтов дизеля и во всех случаях нарушения регулировки дизеля и установки винта упора ограничения подачи топлива, мощность должна устанавливаться в соответствии с указаниями приложений В, Ф, Ц (см. выше) и инструкцией по реостатным испытаниям тепловозов с дизелями 5Д49. При этом винт упора ограничения подачи топлива должен устанавливаться с зазором 0,3—0,4 мм после регулировки и получения нормальных параметров дизеля. 337 4.2.11. Проверка регу регулировки лировки и регулировка регулировка датчиков-реле давления масла Проверку регулировки и регулировку датчиков-реле давления масла производить, как указано в паспорте датчиков-реле давления ДЭМ 105. Датчики-реле должны срабатывать при следующих давлениях масла для ДГУ 1А-9ДГ-2 и 2А-9ДГ-02: – датчик-реле блокировки пуска при повышении давления 0,03 ± 0,005 МПа (0,3 ± 0,05 кгс/см2) и более; – датчик-реле остановки дизеля при падении давления до 0,06 ± 0,005 МПа (0,6 ± 0,05 кгс/см2) и менее. Для ДГУ 1А-9ДГ-3: – датчик-сброса нагрузки — 0,3 ± 0,005 МПа (3,0 ± 0,05 кгс/см2) и менее на 11—15 позициях КМ; – датчик-реле остановки дизеля — 0,07 ± 0,005 МПа (0,7 ± 0,05 кгс/см 2) и менее; – датчик-реле окончания пуска дизеля 0,05 ± 0,005 МПа (0,5 ± ± 0,05 кгс/см 2) при повышении давлении воды в главном контуре. После регулировки опломбировать регулировочный винт датчиков-реле. 4.2.12. Проверка работы и регулировка регулировка предельного выключателя Предельный выключатель останавливает дизель (1А-5Д49-2 и 2А-5Д49-2) при достижении коленчатым валом частоты вращения 1120—1160 об/мин. Дизель 1А-5Д49-3 останавливается при достижении оборотов КВ 940—980 об/мин. Проверку работы предельного выключателя производить на работающем дизеле на номинальной частоте вращения без нагрузки путем плавного увеличения частоты вращения коленчатого вала, но во избежание повреждения дизеля не более чем до 1160 об/мин (980 об/мин). Для увеличения частоты вращения КВ плавно нажать на рычаг механизма управления топливными насосами. Если при увеличении частоты вращения КВ до 1160 об/мин (980 об/мин) предельный выключатель не сработал или сработал при частоте ниже 1120 об/мин (940 об/мин), остановить дизель, снять предельный выключатель с дизеля, разобрать и произвести его регулировку изменением толщины прокладок под пружиной. 338 Внимание! 1. Увеличение (уменьшение) толщины прокладок на 0,5 мм увеличивает (уменьшает) частоту вращения срабатывания предельного выключателя примерно на 15 об/мин для 1А-5Д49-2 и 2А-5Д49-2 и на 35 об/мин для 1А-5Д49-3. 2. Допускается утечка воздуха в зазор между штоком кнопки выключателя и крышкой. При срабатывании предельного выключателя должна срабатывать воздушная захлопка. После каждого срабатывания предельного выключателя и воздушной захлопки необходимо дождаться полной остановки дизеля, после чего рукоятками поставить механизмы предельного выключателя и воздушной захлопки в рабочее положение. 4.2.13. Проверка работы жидкостного манометра (дифманометра) Дифманометр обеспечивает остановку ДГУ регулятором, если давление в картере станет равным 0,6—0,7 кПа (60—70 мм вод. ст.). Проверку работы манометра производить при работе дизеля на минимальной частоте вращения в следующей последовательности: а) отсоединить от манометра трубку, соединявшую его с картером дизеля. Убедиться, что уровень жидкости в манометре находится на нулевой отметке; б) малыми порциями добавить водный раствор бихромата калия в манометр и проверить, при каком уровне произойдет остановка дизеля. Дизель должен остановиться при 0,30—0,35 кПа (30—35 мм вод. ст.), отсчет вести по шкале манометра; в) слить избыток водного раствора из манометра до нормального уровня и подсоединить трубку к манометру. 4.2.14. Проверка реле температур охлаждающей жидкости и масла (термореле) в системе САР САРТ Т ДГ Проверку срабатывания термореле производить в следующей последовательности: а) вынуть из трубопроводов воды и масла баллоны термореле, штуцеры на трубах закрыть заглушками; б) опустить баллон соответствующего термореле в специальный термостат (или нагреваемый сосуд с помещенным в него ртутным термометром. Баллон и термометр при этом не должны касать339 ся стенок и дна сосуда). При работе ДГУ на 2—3 позициях контроллера нагреть баллон до температуры, при которой происходит сброс нагрузки; в) по ртутному термометру определить температуру срабатывания термореле. Сброс нагрузки должен происходить: – при температуре масла на выходе из дизеля 360 ± 6,22 К (87 ± 1,5 °С); – при температуре охлаждающей жидкости из дизеля для ДГУ 1А-9ДГ-3, 368 ± 6,22 К (95 ± 1,5 °С); – при температуре охлаждающей жидкости из дизеля для ДГУ 1А-9ДГ-2 и 2А-9ДГ-02 с избыточным давлением 385 ± 6,22 К (112 ± 1,5 °С). 4.2.15. Проверка и настройка системы регу регулирования лирования разрежения в картере Настройку системы регулирования разрежения в картере удобнее (целесообразнее) выполнять при реостатных испытаниях тепловоза, когда есть возможность ДГУ ставить под нагрузку по тепловозной характеристике. Примечание. Тепловозная характеристика ДГУ — это частичные характеристики на промежуточных позициях контроллера, настроенные на реостатных испытаниях ДГУ, после настройки селективной характеристики ТГ, а затем и внешней характеристики главного генератора. 4.2.15.1. Перед проверкой настройки Перед проверкой настройки системы регулирования разрежения в картере выполнить следующее: а) необходимо убедиться, что шибер маслоотделителя системы вентиляции картера открыт полностью, застопорен и кран подвода масла к датчику разрежения открыт; б) отсоединить от датчика разрежения и от жидкостного манометра трубку и продуть ее сжатым воздухом. После этого трубку вновь подсоединить к датчику разрежения и дифманометру; в) проверить уровень жидкости в дифманометре, который должен быть на нулевой отметке; г) проверить затяжку болтов фланцевых соединений труб системы вентиляции картера, крепление управляемой заслонки к маслоотделителю, а датчика разрежения — к заднему корпусу привода насосов; 340 д) открепить и снять кожух; е) убедиться, что при упоре рычага в штифт деление «0» шкалы находится против риски; ж) убедиться в целостности и надежности контровки и стопорения тяги; и) расконтрить и закрыть кран (перед датчиком разрежения); к) произвести запуск ДГУ (рычаг находится на упоре в штифт) и убедиться, что на минимальной частоте вращения КВ разрежение в картере не менее 0 кПа (0 мм вод. ст.), а на полной мощности — не более 0,981 кПа (100 мм вод. ст.); л) снизить частоту вращения КВ до минимальной. 4.2.15.2. Регу Регулирование лирование системы разрежения Настройку системы регулирования разрежения производить в следующей последовательности: а) отключить контакты дифманометра (снять фишку); б) открыть кран (перед датчиком разрежения); в) увеличить частоту вращения КВ до величины, соответствующей позиции КМ под нагрузкой по тепловозной характеристике и, регулируя растяжение пружины винтом, установить разрежение в картере равным 0,197—0,295 кПа (20—30 мм вод. ст.). Примечание. При увеличении натяжения пружины разрежение увеличивается, а при уменьшении натяжения пружины разрежение снижается; г) увеличить нагрузку дизеля до полной мощности и проверить разрежение в картере, которое должно быть в пределах 0,197—0,392 кПа (20—40 мм вод. ст.); д) проверить разрежение в картере при работе ДГУ под нагрузкой по тепловозной характеристике на остальных позициях контроллера и на минимальной частоте вращения КВ (режиме х.х.), которое должно быть 0—0,392 кПа (0—40 мм вод. ст.); д) по окончании регулировки гайку законтрить шайбой, установить кожух, рукоятку крана (перед датчиком разрежения) обвязать проволокой в положении «Открыто» и опломбировать; е) подключить контакты дифманометра. 4.2.16. Проверка срабатывания воздушной захлопки 4.2.16.1. На неработающем дизеле Проверить срабатывание захлопки на неработающем дизеле в следующей последовательности: 341 а) при нерабочем положении механизма воздушной захлопки нажать несколько раз на кнопку с последовательным поворотом ее вокруг своей оси. В любых положениях кнопка без заеданий должна возвращаться в первоначальное положение под действием пружины; б) рукояткой привести механизм воздушной захлопки в рабочее положение (потянуть за рукоятку сверху вниз на полный ход). Обратить внимание на четкость работы: заедание механизма не допускается. Убедиться в том, что сухарь серповидного рычага выступает из отверстия сопла; в) нажать на кнопку, привести механизм воздушной захлопки в нерабочее положение. Обратить внимание на четкость работы: заедание механизма не допускается; г) снова привести механизм воздушной захлопки в рабочее положение. Убедиться в том, что сухарь серповидного рычага выступает из отверстия сопла. 4.2.16.2. На работающем дизеле Проверить срабатывание захлопки на работающем дизеле в следующей последовательности: а) проверить автоматическое срабатывание воздушной захлопки одновременно с проверкой срабатывания предельного выключателя: захлопка должна срабатывать не позднее, чем через одну секунду после срабатывания предельного выключателя. После каждого срабатывания предельного выключателя и воздушной захлопки необходимо дождаться полной остановки дизеля, после чего привести в рабочее положение сначала механизм предельного выключателя, а затем механизм воздушной захлопки. Внимание! С целью исключения поломки рукоятки воздушной захлопки и получения травм приведение механизма захлопки в рабочее положение до полной остановки дизеля категорически запрещается; б) проверить остановку дизеля при его работе на позиции контроллера без нагрузки нажатием на кнопку. При положительной температуре окружающего воздуха, когда в ожидании работы на тепловозе остановлен дизель (дизели) на несколько часов, перед запуском дизеля необходимо открыть индикаторные краны, привести в нерабочее положение 342 механизмы предельного выключателя и воздушной захлопки и продуть цилиндры вращением коленчатого вала с помощью тягового генератора (стартер-генератора). После продувки механизмы предельного выключателя и воздушной захлопки привести в рабочее положение. Проверку воздушной захлопки на работающем дизеле производить не более двух раз. 4.2.17. Условия работы механизма отключения топливных насосов При проверке механизма отключения части топливных насосов обратить внимание на следующее: а) при пуске ДГУ электропневматический вентиль (ЭПВ) должен быть выключен; б) при работе дизель-генератора на минимальной частоте вращения без нагрузки: – ДГУ 1А-9ДГ-2 и 2А-9ДГ-02 ЭПВ включен с 00-й й по 1-ю 1-ю позицию контроллера; – ЭПВ выключен со 22-й й по 15-ю 15-ю позицию контроллера; – ДГУ 1А-9ДГ-3 ЭПВ включен с 0-й 0-й по 8-ю 8-ю позицию контроллера; – ЭПВ выключен с 9-й 9-й по 15-ю 15-ю позицию контроллера; в) при работе ДГУ под нагрузкой для всех дизелей ЭПВ выключен с 11-й й по 1515-ю ю позиции контроллера; г) на остановленном дизель-генераторе ЭПВ должен быть выключен; д) давление сжатого воздуха до ЭПВ должно быть 0,3—0,5 МПа (3—5 кгс/см2); е) нормальная работа механизма отключения должна обеспечиваться при условии: – легкого хода реек отключаемых топливных насосов; – отсутствия зазора между рычагами при перемещении механизма управления ТНВД из положения отключения подачи топлива в положение максимальной подачи топлива; – наличия разности выдвижения реек отключаемых и работающих топливных насосов, которая должна быть 7—8 мм при включенном механизме и работе ДГУ на 0-й 0-й или 11-й й позициях (с 00-й й по 8-ю 8-ю позицию) контроллера; 343 2) – наличия давления сжатого воздуха 0,3—0,5 МПа (3—5 кгс/см до ЭПВ (с проверкой поступления воздуха к механизму отключения). 4.2.18. Обкатка дизель-генератора В этом пункте приведены только основные указания по обкатке и проводимым работам при обкатке после частичных или полных разборок дизеля, а также проведения плановых ремонтов. Обкатка дизель-генератора после плановых и неплановых ремонтов производится, как правило, в процессе выполнении реостатных испытаний тепловоза. Дополнительные указания по обкатке ДГУ после тех или иных объемов выполненного ремонта могут давать лица, ответственные за эксплуатацию, техническое обслуживание и ремонт дизель-генератора. 4.2.18.1. Обкатка после ремонта ремонта дизеля при плановых мероприятиях Подготовка к запуску и пуск дизеля произвести после выполнения соответствующих регулировок и проверок, указанных в гл. 6 данной книги. Дополнительно выполнить необходимые проверки в зависимости от произведенного ремонта. Обкатку производить по режимам, указанным для ДГ 1А-9ДГ-2 и 2А-9ДГ-02 в таблицах 32, 33, для ДГ 1А-9ДГ-3 — в таблицах 34, 35. После каждого этапа обкатки: а) проверить параметры; б) остановить ДГУ; в) осмотреть ШПГ и клапанно-рычажный механизм крышек цилиндров, состояние коренных и шатунных подшипников КВ; г) произвести необходимые регулировки; д) устранить выявленные неисправности. Примечания. 1. Обкатку по четвертому этапу производить, если давление сгорания (вспышки) после третьего этапа не превышает 12,5 МПа (125 кгс/см 2). 2. Окончательную регулировку параметров дизеля производить после четвертого этапа. 3. Если в процессе обкатки давление масла на входе в дизель снизится до критического (останов дизеля), а до фильтра СОФ давление нормальное (3—4 кгс/см2), то в этом случае немедленно остановить дизель, через 15 мин вскрыть крышки закрытия картера и внимательно осмотреть картерные сетки, все вкладыши коленчатого вала (возможен проворот вкладышей какоголибо подшипника КВ). После обкатки произвести дополнительную затяжку шпилек крепления втулок цилиндров к крышкам цилиндров и проверить 344 работу регулятора системы регулирования разрежения, дифманометра, механизма отключения топливных насосов, предельного выключателя, воздушной захлопки, РДМ, датчиков-реле температуры воды и масла, предельного регулятора наддува. После окончательной проверки и регулировки дизеля установить упор ограничения подачи топлива. Записать в формуляр дизель-генератора результаты проверок и следующие параметры: – положение штурвала контроллера (задатчика позиций контроллера); – частоту вращения коленчатого вала; – напряжение тягового генератора; – величину тока генератора; – мощность, снимаемую с генератора; – температуру выпускных газов по цилиндрам; – температуру выпускных газов на входе в турбокомпрессор (ТК); – давление сжатия по каждому цилиндру; – максимальное давление сгорания по каждому цилиндру; – температуру окружающей среды; – атмосферное давление; – давление воздуха на входе в турбокомпрессор; – давление отработавших газов в выходном патрубке ТК; – давление дизельного топлива до и после фильтра тонкой очистки; – температуру топлива; – температуру охлаждающей жидкости на выходе из дизеля; – температуру масла на выходе из дизеля; – давление масла до и после фильтра СОФ; – давление масла на входе в дизель; – разрежение в картере дизеля. После окончания обкатки и регулировки дизеля выполнить следующие работы: а) дозатянуть шпильки крепления втулок цилиндров к крышкам цилиндров и осей рычагов крышек цилиндров. Проверить одновременность открытия клапанов и зазоры на масло в гидротолкателях; б) проверить крепление выпускных коллекторов к крышкам цилиндров и всех сборочных единиц, установленных на дизеле; в) проверить легкость перемещения механизма управления ТНВД и реек топливных насосов; 345 г) опрессовать дизель водой давлением 0,2—0,25 МПа (2,0— 2,5 кгс/см 2). После выполнения указанных работ произвести запуск дизеля и проверить параметры дизеля на полной мощности. Этапы обкатки дизель-генератора даны в табл. 32—35. Примечания. 1. Нагрузка устанавливается по тепловозной характеристике. 2. При замене поршня, втулки цилиндра, поршневых колец, коренных или шатунных вкладышей продолжительность режимов под нагрузкой на втором и третьем этапах увеличить в два раза. Табли Таб лица ца 32 Позиция контроллера Частота вращения коленчатого вала, об/мин 0 350 10 10 10 10 10 1 350 — 10 — — — 2 5 10 — 101 3 600 — 10 — — — 4 660 — 60 10 10 10 5 715 — — — — — 6 755 — — 10 10 10 7 790 — — — — — 8 825 — — 10 10 10 9 850 — — — — — 10 880 — — 60 10 10 11 900 — — — — — 12 920 — — — 10 10 13 940 — — — — — 14 960 — — — 60 30 15 1000 — — — — 60 0 350 — 5 5 5 10 10 105 115 135 170 Итого 346 Продолжительность этапов обкатки, мин Пробный пуск 1234 01 01 0 Табли Таб лица ца 33 Позиция контроллера Частота вращения коленчатого вала, об/мин 0 350 10 10 10 10 10 1 350 — 10 — — — 2 38 6 — 101 3 421 — 10 4 45 7 — 601 5 493 — — — — — 6 528 — — 10 10 10 7 564 — — — — — 8 600 — — 10 10 10 9 636 — — — — — 10 880 — — 60 10 10 11 671 — — — — — 12 743 — — — 10 10 13 778 — — — — — 14 814 — — — 60 30 15 850 — — — — 60 0 350 — 5 5 5 10 10 105 115 135 170 Итого Продолжительность этапов обкатки, мин Пробный пуск 1234 01 01 — — 01 0 — 01 0 Табли Таб лица ца 34 Э та тапы пы о бкат бк аткк и дизе ди зел л ь-г ь-гене енерат ратор ора а Позиция контроллера Частота Продолжительность этапов обкатки, мин вращения коленчатого вала, Пробный пуск 1 2 3 об/мин 12 3 4 5 6 0 350 10 10 10 10 1 350 — — — — 2 5 10 — 101 01 0 347 О кон ко н ч ан ани и е таб та бл. 34 12 3 4 5 6 3 600 — — — — 4 660 — 10 10 10 5 715 — — — — 6 755 — 30 10 10 7 790 — — — — 8 825 — — 10 10 9 850 — — — — 10 880 — — 10 10 11 900 — — — — 12 920 — — 60 10 13 940 — — — — 14 960 — — — 30 15 1000 — — — 60 0 350 — 5 5 10 10 65 125 170 Итого Табли Таб лиц ц а 35 Позиция контроллера Частота Продолжительность этапов обкатки, мин вращения коленчатого вала, Пробный пуск 1 2 3 об/мин 12 348 3 4 5 6 0 350 10 10 10 10 1 350 — — — — 2 386 — 10 10 10 3 421 — — — — 4 457 — 10 10 10 5 493 — — — — 6 528 — 30 10 10 7 564 — — — — 8 600 — — 10 10 О кон ко нч ан ани и е та таб б л. 35 12 3 4 5 6 9 636 — — — — 10 880 — — 10 10 11 671 — — — — 12 743 — — 60 10 13 778 — — — — 14 814 — — — 30 15 850 — — — 60 0 350 — 5 5 10 10 65 125 170 Итого Примечания. 1. Нагрузка устанавливается по тепловозной характеристике. 2. При замене поршня или втулки цилиндра продолжительность режимов на первом и втором этапах увеличить в два раза. 3. После каждого этапа производить осмотр деталей, подвергавшихся разборке. 4.2.18.2. Обкатка дизеля после частичной разборки Если при неплановых ремонтах производилась выемка и разборка отдельных цилиндровых комплектов, обкатку ДГУ производить по этапам, указанным в таблицах 32, 33, 34, 35. После обкатки произвести дозатяжку шпилек крепления тех втулок цилиндров к крышкам, которые подвергались разборке. При замене поршня, цилиндровой втулки, поршневых колец, коренного или шатунного подшипника обкатку производить по таблицам 32, 33, 34, 35. 4.2.19. Настройка предельного регулятора регулятора наддува 4.2.19.1. При работе ДГУ на режиме полной мощности (Ре = 100 %) Необходимо: а) зафиксировать величину давления наддува в ресивере; б) распломбировать рукоятку крана трубопровода регулятора наддува, кран закрыть и также зафиксировать величину давления наддува в ресивере; в) если давление наддува при закрытом кране не изменилось, то это свидетельствует о том, что клапан предельного регулятора наддува закрыт; 349 г) если давление наддува при закрытом кране повысилось, то это означает, что клапан предельного регулятора наддува открыт; д) после выполненных проверок кран трубопровода регулятора наддува открыть. 4.2.19.2. Настройка предельного регу регулятора лятора наддува в случае в) п. 4.2.19.1 Выполняется в следующем порядке: а) отвернуть гайку и расшплинтовать сопло; б) поворачивая сопло по ходу часовой стрелки, произвести пони2); жение давления наддува на 0,002—0,004 МПа (0,02—0,04 кгс/см в) повернуть сопло против хода часовой стрелки на шплинтовочных отверстиях, следя за тем, чтобы давление наддува вернулось на прежний уровень; г) повышая мощность ДГУ, но не более, чем до выхода на упор подачи топлива (до мощности не более 2265 кВт, для 1А-9ДГ-3, 2400 кВт для 1А-9ДГ-2 и 3000 кВт для 2А-9ДГ-02, не превышая ток возбуждения Iвозб ≤ 120 А), проверить давление наддува. Оно 2) выше, чем должно быть на 0,010—0,015 МПа (0,10—0,15 кгс/см 2) для 1А-9ДГ-2 исходное, но не более 0,185 МПа (1,85 кгс/см и 1А-9ДГ-3, для ДГУ 2А-9ДГ-02 не более 0,20 МПа (2,0 кгс/см2). В дальнейшем давление наддува не должно повышаться при кратковременном превышении мощности от указанной выше; д) если давление наддува отличается от разницы 0,010— —0,015 МПа (0,10—0,15 кгс/см2), то необходимо повторить операцию снова, изменив количество шплинтовочных отверстий поворота сопла регулятора наддува; е) сопло в ближайшем положении зашплинтовать, разведя концы шплинта, гайку завернуть, рукоятку крана трубопровода регулятора наддува в открытом положении обвязать контровочной проволокой и опломбировать. 4.2.19.3. Настройка предельного регу регулятора лятора наддува в случае г) п. 4.2.19.1 Выполняется в следующем порядке: а) отвернуть гайку 8 и расшплинтовать сопло; б) поворачивая сопло против хода часовой стрелки, произвести повышение давления наддува и убедиться в том, что оно изменяется; в) далее выполнить операции по б)—е) п.4.2.19.2. п.4.2.19.2. 350 4.2.19.4. Проверка величины давлений сгорания по цилиндрам дизеля и при необходимости их регулировка регулировка (см. п. 4.2.9) Внимание! При настройке предельного регулятора наддува: 1. Следить за температурой газов по цилиндрам (разность температур по цилиндрам не более 100 °С, максимальная температура газов на выходе из цилиндров не более 580 °С). 2. Максимальное давление сгорания (вспышки) кратковременно допускается до 14,5 МПа (145 кгс/см2). 4.2.20. Порядок и объем проверок при разжижениях моторного масла дизельным топливом Разжижение моторного масла топливом не такое уж редкое явление, встречающееся при эксплуатации тепловозных дизелей различных серий. Внешне это явление определяется по следующим признакам: – снижение давления масла при рабочих температурах масла 2), когда дизель мо(70—80 °С) до критического (0,7—0,8 кгс/см жет останавливаться от срабатывания защиты по давлению масла; – при измерении уровня масла в маслосборнике дизеля уровень масла по масломерному щупу не снижается, а возрастает; – при измерении уровня масла оно активно стекает со щупа. 4.2.20.1. Объем проверок при монотонном монотонном разжижении (относительно медленное падение вязкости и темпе температуры ратуры паров масла) На нулевой позиции КМ при работающем дизеле (режим х.х.) проверить: а) правильность срабатывания механизма отключения топливных насосов (см. п. 4.2.17); б) давление топлива после фильтра тонкой очистки, оно должно быть не ниже 0,1 МПа (1,0 кгс/см2); в) давление вспышки во всех цилиндрах (разность давлений по 2 цилиндрам не более 1,0 МПа (10 кгс/см ); г) состояние уплотнений топливоподкачивающего насоса (механического) (допускается падение отдельных капель из дренажного штуцера, общий объем каплепадения не должен превышать 33см за 24 ч работы дизеля). 351 На остановленном дизеле перевести указатель регулятора в положение, соответствующее номинальному режиму, и проверить разность выдвижения реек ТНВД всех цилиндров, которая не должна превышать 1,3 мм у гарантийных дизелей и 1,5 мм у остальных. Если все проверки, указанные выше, не выявили нарушений, необходимо снять ТНВД и форсунки. У топливных насосов проверить герметичность полостей низкого давления (см. п. 4.1.32.1.5). Прокачать форсунки (см. п. 4.1.32.2.5). Особое внимание при прокачке обратить на герметичность, качество распыливания и плотность распылителей. Не считается неисправностью и причиной разжижения дизельного масла падение давления открытия иг2) и падение одной капли лы распылителя до 26 МПа (260 кгс/см топлива за 5 с. Перед установкой форсунок на дизель рекомендуется разобрать и осмотреть детали форсунок, имеющие давле2). Выявленные недония открытия 26—27 МПа (260 — 270 кгс/см статки необходимо устранить. Если замечаний нет, рекомендуется восстановить затяжку пружин без разборки форсунок до 32 МПа (320 кгс/см 2). В случае, если по каким либо причинам номинальную величину затяжки установить не удается, допускается устанавливать давление открытия ниже номинала (желательно не менее 30 МПа (300 кгс/см2)). При этом у всех форсунок давление открытия 2). должно быть одинаковым в пределах допуска +0,6 МПа (6 кгс/см Желательно у комплекта форсунок, устанавливаемых на дизель, обеспечить давление закрытия игл в диапазоне 15—17 МПа (150—170 кгс/см2). Восстановление герметичности игл форсунок при пробегах тепловоза около 50 000 км допускается производить подбивкой игл по корпусу распылителя с использованием карборундовых с дизельным маслом. Применение паст нежелательно. Восстановление герметичности распылителей проработавших более 50 000 км пробега тепловоза подбивкой игл по корпусу мало эффективно, так как это приводит к ухудшению гидравлической характеристики распылителя. Косвенно это характеризуется уменьшением перепада давлений открытия и закрытия иглы. Восстановление герметичности в этом случае необходимо производить притиром при периодической правке как притира, так и конуса иглы по шаблонам. При этом желательно использовать абразивный порошок карбида бора № 2, либо № 3, с дизельным маслом. Применение паст нежелательно. 352 При проведении всех проверок необходимо пользоваться штатным комплектом приспособлений, так как в противном случае параметры топливной аппаратуры определяются неправильно. Поэтому при проверке форсунок необходимо использовать стенд 30Д.181.61спч-01, который поставляется вместе с дизелем. 4.2.20.2. Объем проверок при интенсивном разжижении разжижении (быстрое падение вязкости и температуры температуры вспышки паров масла) Необходимо: а) выполнить все проверки, изложенные в п. 4.2.20.1, и, кроме того, обратить внимание на то, как выполнен слив топлива с подшипников ТН и дренажное отверстие в нем. Перекрытие этих каналов категорически запрещается; б) снять форсунки с дизеля, топливоподкачивающий насос (ТН) и насосы высокого давления. Произвести проверки, изложенные в п. 4.1.32.1.5 и 4.1.32.2.5. Наиболее вероятными причинами интенсивного разжижения масла являются разрушение керамического покрытия вала ТН, порыв манжет уплотнения этого вала, разрушение деталей форсунки или насоса, попадание грязи под торец плунжерной пары при небрежной сборке насоса. Как показывает практика, чаще других встречается случай заклинивания иглы распылителя в открытом положении из-за наличия воды в дизельном топливе. В этом случае помимо интенсивного разжижения масла наблюдается дымный выхлоп газов даже на режиме холостого хода работы дизеля. Определить этот дефект легко, поочередно отключая ТНВД, при этом наблюдать за выхлопом газов. При замене плунжерной пары насоса особое внимание обратить на правильное положение плунжера относительно рейки. Как правило, после замены плунжерной пары необходима проверка и регулировка насоса по подаче на стенде с контрольным образцом форсунки. Если в условиях депо выполнить это невозможно, то после установки топливной аппаратуры на дизель необходимо проверить работу каждого цилиндра дизеля на реостатных испытаниях тепловоза в режиме х.х. и под нагрузкой. Обязательно контролировать давление вспышки и температуру газов по каждому цилиндру в соответствии с п. 4.2.9. Если регулировкой положения реек и величиной прокладок под насосами обеспечить требуемые параметры 353 дизеля не удается, то в этом случае вся топливная аппаратура (насосы и форсунки) должны быть отрегулированы на стендах по величине подачи, как указано в п. 4.1.32.1, 4.1.32.2. Внимание! На новых дизелях в период приработки вязкость масла может монотонно снижаться из-за его физико-химических изменений, затем процесс стабилизируется с последующим монотонным возрастанием вязкости. Установлено, что такое явление не связано с разжижением масла топливом. 4.2.21. Техническое обслуживание дизеля при хранении При остановке дизеля на тепловозе на срок менее 15 сут, один раз в каждые трое суток, поворачивать КВ вручную на два — три оборота, прокачать дизель маслом из системы смазки маслопрокачивающим насосом при температуре масла не ниже 8 °С. При остановке дизеля, установленного на тепловозе, на срок более 15 сут, а также при подготовке к транспортировке или хранению на складе произвести антикоррозийную обработку (консервацию) дизеля. 4.2.21.1. Условия консервации Консервации подлежат металлические поверхности дизеля, в том числе с металлическими и неметаллическими покрытиями. Окрашенные поверхности консервации не подлежат. Консервацию дизеля производить в помещении, хорошо изолированном от газов и паров, способных вызвать коррозию. Температура воздуха в помещении должна быть не ниже 8 °С, относительная влажность воздуха не выше 70 %. Консервация должна производиться при отсутствии коррозионного поражения металла, а также без повреждений лакокрасочных, металлических и других постоянных покрытий. Процесс консервации включает операции подготовки поверхности, собственно консервации и барьерной (внутренней) частичной упаковки. Перерыв между операциями более 2 ч не допускается. Дизель перед консервацией должен иметь температуру, равную температуре помещения или несколько выше ее. Все материалы, применяемые в процессе консервации, должны отвечать требованиям соответствующих стандартов или другой нормативно-технической документации, утвержденной в установленном порядке. 354 4.2.21.2. Подготовка дизеля к консервации Для подготовки условий консервации: а) удалить из дизеля и трубопроводов масло, топливо и охлаждающую жидкость, Систему охлаждения продуть сжатым воздухом 2); давлением 0,2—0,3 МПа (2—3 кгс/см б) все открытые отверстия и трубопроводы закрыть фанерными, картонными фланцами или пробками; в) обдуть дизель снаружи сухим сжатым воздухом и протереть насухо внутри днище поддизельной рамы и все наружные поверхности (включая трубопроводы); г) неокрашенные наружные поверхности очистить от масла и грязи и обезжирить протиркой хлопчатобумажными салфетками, смоченными бензином-растворителем или уайт-спиритом. Обезжиренные поверхности затем протереть насухо чистыми хлопчатобумажными салфетками; д) привести в нерабочее положение механизмы предельного выключателя и воздушной захлопки, закрыть отверстия сопла на улитках турбокомпрессора плотной бумагой и обвязать проволокой. Детали движения (КВ, шатуны, поршни, КП, ШП, детали клапанно-распределительного механизма, распределительный вал, пружины клапанов, ролики, рычаги со стойками, штанги) подготовке к консервации не подвергаются. Поверхности, подготовленные под консервацию, не допускается трогать незащищенными руками ввиду коррозионной активности пота рук. При хранении ДГУ вне тепловоза, сани в местах под раму смазать маслом консервационным К-17 К-17 и покрыть парафинированной бумагой, смазанной маслом К-17. К-17. 4.2.21.3. Консервация дизеля Прокачать всю масляную систему дизеля маслом КК-17 17 до появления его из всех зазоров трущихся поверхностей, смазывающихся под давлением, после этого в масляную систему закачать дополнительно 60 кг масла. Внутренние полости корпуса механизма отключения ТНВД заполнить консервационным маслом. Детали движения: шатуны, нижнюю часть цилиндровых втулок (снаружи), щеки КВ, КП, детали клапанно-распределительного механизма, распределительный вал, пружины клапанов, ролики, рычаги со стойками, штанги, крепеж покрыть маслом опрыскиванием. Наружные обра355 ботанные детали, не имеющие лакокрасочных покрытий, а также имеющие гальванические и химические покрытия, смазать маслом К-17. К17. Масло наносить кистью сплошным слоем. Топливная система дизеля также подлежит консервации маслом К-17. К-17. Для этого: а) подсоединить специальную установку, предназначенную для консервации, к концу трубы, отсоединенной от ФТО топлива; б) установить рейки ТНВД в положение «нулевой подачи»; в) прокачать через топливную систему 4 л масла КК-17 17 при дав2 лении 0,2—0,4 МПа (2—4 кгс/см ); г) установить рейки насосов в положение максимальной подачи, включить установку и прокачать топливную систему, повернув КВ на 18—20 оборотов. При этом давление консервационного масла в топливной системе необходимо поддерживать 0,2—0,4 МПа (2—4 кгс/см2). Система консервации должна обеспечивать фильтрацию консервационного масла и иметь подпорный клапан, предохраняющий слив масла из системы. После консервации перед соединением трубы с фильтром масло из топливного трубопровода слить. Цилиндры дизеля подлежат консервации заполнением цилиндров маслом К-17 К-17 через индикаторные краны в количестве 1,5—2 кг в один цилиндр. При заполнении цилиндра через индикаторный кран впускные и выпускные клапаны данного цилиндра должны быть частично или полностью открыты. По окончании консервации цилиндров коленчатый вал провернуть на один-два оборота, дальнейшее проворачивание не разрешается. В формуляре дизеля должна быть указана дата консервации, условия хранения и гарантийный срок защиты без переконсервации. При консервации не допускается попадание консервационного масла на резиновые рукава дизеля. Консервация внутренних полостей регулятора производится рабочим маслом, а наружных поверхностей маслом К-17. К-17. При консервации дизелей кроме масла КК-17 17 можно применять масло НГ-203 НГ-203 марки А для наружной поверхности и марки Б для внутренней поверхности. 4.2.21.4. Хранение дизель-генератора дизель-генератора При соблюдении требований консервации и хранения срок действия консервации устанавливается следующий: а) для ДГУ, оставленной в запас, — 3 года; 356 б) для запасных частей, инструмента и приспособлений — 5 лет. При этом запасные части, инструмент и приспособления обязательно осматривать не реже одного раза в год и в случае необходимости подправить консервацию. Отдельные сборочные единицы и детали при необходимости переконсервировать. ДГУ, запасные части, инструмент и приспособления должны храниться в сухом закрытом помещении. Качество консервационного покрытия должно проверяться и обновляться в соответствии с требованиями п. 4.2.21.3. ДГУ или дизель, отправляемые в запас с консервацией на 3 года, могут храниться в транспортной таре под навесом или на открытом воздухе. Допускается хранение ДГУ (с консервацией на 3 года) в кузове тепловоза, оставленного в запас и находящегося на базе запаса на открытом воздухе. Обслуживающий персонал базы запаса обязан проверять состояние консервации не реже одного раза в год, восстанавливать ее по мере надобности согласно требованиям п. 4.2.21.3 и исключить попадание атмосферных осадков на ДГУ или дизель. 4.2.21.5. Расконсервация При расконсервации с поверхностей кривошипно-шатунного механизма и втулок рабочих цилиндров консервационное масло не снимается. Последовательность операции при подготовке дизеля к пуску следующая: а) протереть все наружные поверхности чистыми салфетками; б) удалить консервационное масло только из мест его скопления (трубопроводов, рамы, застойных мест и т.д.); в) прокачать масляную систему дизеля чистым маслом, предназначенным для эксплуатации (моторным маслом). При этом провернуть КВ валоповоротным механизмом при открытых индикаторных кранах и проверить поступление масла ко всем точкам под давлением (слив масла из тронка каждого поршня) и турбокомпрессора. Во время проворачивания коленчатого вала дизеля прокачать топливную систему чистым топливом. При этом топливные трубки высокого давления необходимо отсоединить от форсунок. После проведения подготовительных работ и запуска дизеля обкатать ДГУ в течение 30 мин на холостом ходу и заменить отработанное масло на свежее, не бывшее в употреблении. Расконсерва357 цию запасных частей, инструмента и приспособлений произвести протиркой наружных поверхностей чистыми салфетками, смоченными в дизельном топливе. Масло из внутренних полостей слить. Расконсервация наружных поверхностей регулятора заключается в их очистке уайт-спиритом или бензином, а внутренних — промывкой регулятора перед заправкой его штатным маслом (авиационным). Для расконсервации регулятора выполнить: заполнить регулятор до верхней риски маслоуказателя дизельным топливом; пустить ДГУ и проработать 3—5 мин на нулевой позиции КМ; остановить дизель; слить топливо из регулятора и заправить его штатным маслом; снова пустить дизель и проработать 3—5 мин на минимальной частоте вращения коленчатого вала; остановить дизель; слить масло и окончательно заправить регулятор штатным маслом, не бывшим в употреблении. Прило При лож жение ени е А Чертежные, допустимые допустимые и браковочные размеры основных сборочных единиц и деталей Деталь и место обмера Размер по чертежу, мм 12 Предельно допустимый размер при техническом обслуживании, мм Браковочный размер, мм 3 4 Блок цилиндров и коренные подшипники 1. Пояса блока: а) верхний б) средний в) нижний 2. Износ верхних плит блока под крышками цилиндров 3. Вкладыш коренного подшипника: а) толщина с учетом гальванопокрытия б) величина выступания поверхности стыков в) суммарная для двух вкладышей (одного подшипника) величина выступания поверхности стыков г) размер по стыку в свободном состоянии ∅340Н7 (+0,057) (+ 0,057) ∅320Н8 (+0,089) (+ 0,089) ∅295Н7 (+0,052) (+ 0,052) ∅340+0,30 ∅340+0,35 ∅320+−0,30 ∅320+0,35 — 0,3 0,4 7,405—0,028 7,32 Менее 7,3 0,18—0,22 0,13 Менее 0,11 0,36—0,44 0,26 Менее 0,22 236+2 235,5+2,5 Более 238 Менее 235,4 −0,0 0,05 5 0,0 5 0,05 0,20 0 ∅295+−0,2 0,05 0,0 5 ∅295+0,25 359 1 234 д) отклонение от прямолинейности образующей затылка вкладыша: нижнего верхнего 0,02 0,03 0,04 0,05 0,05 0,06 4. Зазор на масло между подшипником и коренной шейкой коленчатого вала По обмеру 0,19—0,321 По щупу 0,14—0,29 По обмеру 0,19—0,38 По щупу 0,14—0,34 По обмеру более 0,40 По щупу более 0,36 5. Зазор между подшипником и коренной шейкой коленчатого вала в районе стыков, не менее По щупу 0,06 По щупу 0,06 По щупу менее 0,06 6. Зазор в упорном подшипнике между полукольцами и буртом коленчатого вала 0,20—0,50 0,20—0,65 0,80 Вал коленчатый 1. Диаметр шатунной шейки 360 190–0,029 а) 190–0,13 с серийными шатунными вкладышами б) 189,9–0,13* с вкладышами первой градации в) 189,9–0,13* с вкладышами второй ремонтной градации г) 189,8–0,13* с вкладышами третьей ремонтной градации Менее 189,4 12 3 4 д) 189,7–0,13* с вкладышами четвертой ремонтной градации *Этот размер касается и других видов ремонта: ТРТР-1, 1, ТРТР-3 3 2. Диаметр коренной шейки 220–0,029 а) 220–0,13 с серийными коренными вкладышами б) 219,9–0,13* с вкладышами первой ремонтной градации в) 219,8–0,13* с вкладышами второй ремонтной градации г) 219,7–0,13* с вкладышами третьей ремонтной градации д) 219,6–0,13* с вкладышами четвертой ремонтной градации Менее 219,4 * Этот размер касается и других видов ремонта: ТРТР-1— 1—ТРТР-3 3 3. Допуск овальности конусообразности,сед лообразности, бочкообразности (полуразность диаметров) шатунных и коренных шеек, не более 0,01* 0,04* Более 0,04* 361 1 234 Ra ≤ 0,16 мкм 4. Шероховатость шатунных и коренных шеек Ra ≤ 1,25 мкм допускаются риски глубиной и шириной до 0,3 мм в количестве 10 шт. (или с суммарной шириной до 3 мм)** 5. Допуск радиального биения коренных шеек 0,1 при относительном радиальном биении смежных шеек не более 0,05 0,05 Ra ≥ 1,25 мкм риски глубиной и шириной до 0,3 мм в количестве 10 шт. (или с суммарной шириной до 3 мм)** Более 0,1 * Определение величин по ГОСТ 24642-81. ** Этот размер касается и других видов ремонта: ТРТР-1— 1—ТРТР-3 3 Антивибратор 1. Диаметр пальцев 47,90 56,90 47,85 56,85 – 0,06 Более 0,1 3. Овальность отверстий в ступице и маятниках (полуразность диаметров), замеренная вне зоны контактного износа 0,0175 0,02 0,03 4. Натяг втулок ∅80 ∅90 0,08—0,10 0,10—0,12 0,07—0,10 0,09—0,12 2. Износ втулок 48—0,05 57—0,05 0,06 0,08 Втулка цилиндра 1. Внутренний диаметр втулки цилиндра: а) в районе остановки верхнего компрессионного кольца б) на остальной части втулки 362 + 0,052 52 260–0,0 0,040 + 0,052 52 260–0,0 0,040 260,40 260,50 260,20 260,25 12 3 4 2. Диаметр нижнего опорного пояса втулки цилиндра 0,056 56 295–0,0 0,108 0,108 294,70 294,60 3. Овальность нижнего опорного пояса втулки цилиндра (полуразность диаметров) 0,026 0,1 0,13 4. Втулка цилиндра в сборе с крышкой цилиндра. Овальность рабочей поверхности (полуразность диаметров). Замер. на расстоянии 360 мм от нижнего торца втулки 0,035 0,08 0,10 + Крышка цилиндра 1. Зазор между седлом и крышкой цилиндра 2. Осевой ход седла 0,24—0,325 0,16—0,33 0,10—0,50 0,16—0,60 0,55 0,70 3. Зазор между направляющей втулкой и стержнем клапана (замер на расстоянии 360 мм от нижнего торца втулки): а) впускного б) выпускного 0,112—0,164 0,174—0,236 0,112—0,45 0,174—0,55 0,65 0,75 4. Допуск биения элементов клапана относительно стержня: а) фаски б) замка 0,03 0,05 0,15 0,10 0,20 0,15 5. Ход клапана впускного или выпускного Не менее 24 Не менее 24 Не менее 24 6. Зазор между осью и втулкой рычага 0,05—0,145 0,050–0,35 Более 0,40 363 1 7. Зазор между торцом втулки гидротолкателя и рычагом 8. Толщина цилиндрической части тарелки клапана под фаской: а) впускного б) выпускного 9. Утопание нового (не работавшего) клапана: а) в седло выпускного клапана б) в гнездо впускного клапана 234 Прохождение щупа более 0,03 не допускается 4,84—5,0 3,2—3,5 Не менее 2,8 Не менее 2,5 Менее 2,5 Менее 2,0 0,0—0,8 Не более 2,2 Свыше 2,5 0,015—0,67 Не более 4,0 Свыше 4,0 Механизм шатунный 1. Втулка в проушинах главного шатуна: внутренний диаметр 0,11 11 70+0, 0,05 0,0 5 2. Шатунный подшипник, зазор на масло в плоскости, перпендикулярной разъему, по обмерам 0,14—0,26 0,14—0,35 0,36 3. Втулка верхней головки шатуна, зазор на масло 0,072—0,148 0,072—0,38 0,40 4. Втулка в проушинах главного шатуна, зазор на масло 0,06—0,12 0,06—0,35 0,40 5. Прицепной палец, диаметр 70–0,019 6. Толщина вкладыша шатунного подшипника в среднем сечении с учетом толщины гальванического покрытия 5,93–0,03 364 + + 70+0,30 0,05 0,0 5 70–0,2 70,32 69,78 12 3 4 7. Вкладыш, размер по стыку в свободном состоянии 202,7+2 202,3—205,0 202,2 8. Вкладыш, величина выступания поверхности стыков в приспособлении 0,12—016 0,08 0,07 9. Суммарная величина выступания поверхности стыков двух половин вкладышей 0,24—0,32 0,20 0,18 10. Допуск прямолинейности образующей затылка вкладыша 0,02 0,04 0,05 11. Шатун главный, осевое перемещение на шейке коленчатого вала 0,40—0,96 0,40—1,20 1,30 12. Прицепной шатун, осевое перемещение в проушинах главного шатуна 0,30—0,82 0,30—1,10 1,20 13. Шатун главный, отверстие нижней головки (без вкладышей): а) в плоскости, перпендикулярной разъему 202+0,029 + 0,06 6 202−0,0 0,02 0,0 2* ≥ 202,07 ≤ 201,97 *Допускается уменьшение размера до 201,95 мм, если при этом значение размера отверстия в сборе с вкладышами не менее 190,14 мм. При меньших значениях указанных размеров произведите исправление отверстия до чертежного размера б) в плоскости разъема в) овальность (полуразность диаметров) 202+0,029 0,06 6 202−0,0 0,05 0,0 5 0,01 0,04 + ≥ 202,07 ≤ 201,97 0,045 365 1 234 Поршень 95+0,035 0,15 15 95−0, 0,03 0,0 3 2. Тронк, овальность (полуразность диаметров) отверстий в бобышках (в сборе с головкой) 0,015 0,03 0,04 3. Тронк, зазор между поршнем и втулкой цилиндра 0,31—0,452 0,75 0,80 1. Тронк, диаметр отверстия в бобышках (в сборе с головкой) 4. Поршневые кольца, зазор в замках поршневых колец в рабочем состоянии: а) компрессионное с односторонней трапецией б) компрессионное (минутное) в) первое маслосъемное г) второе маслосъемное 5. Поршневые кольца, зазор между кольцами и канавками поршня по высоте: а) компрессионное с односторонней трапецией б) компрессионное (минутное) в) первое маслосъемное г) второе маслосъемное 366 + ≥ 95,20 ≤ 94,96 0,9—1,17 1,9 2,2 0,8—1,04 2,5 3,2 0,9—1,17 2,8 3,3 0,9—1,17 2,8 3,3 0—0,04 0,20 0,25 0,12—0,17 0,40 0,50 0,10—0,17 0,40 0,50 0,12—0,165 0,40 0,50 12 3 6. Кольца компрессионные. Размер замка в свободном состоянии 7. Палец поршня. Наружный диаметр 30+8 Не менее 23 95–0,022 95—0,07 4 Менее 20 94,92 Лоток с распределительным механизмом Подшипник распределительного вала 1. Зазор между подшипником и опорной втулкой 0,10—0,244 0,10—0,35 0,40 2. Зазор между подшипниками (кроме упорного) и лотком 0,014—0,079 0,014—0,15 0,18 3. Зазор между фиксатором и втулкой упорного подшипника 0,018—0,070 0,020—0,24 0,28 4. Зазор между упорным подшипником и лотком 0,000—0,065 0,000—0,15 0,18 5. Зазор между торцом подшипника и упорной поверхностью приводной втулки 0,105—0,229 0,105—0,36 0,40 Рычаги 1. Зазор между втулкой рычага и осью 0,025—0,10 0,025—0,25 0,30 2. Осевой зазор между двумя рычагами 0,202—0,817 0,202—1,00 1,10 3. Зазор между внутренним отверстием ролика и плавающей втулкой 0,10—0,145 0,10—0,22 0,27 4. Зазор между внутренним отверстием плавающей втулки и валиком 0,079—0,122 0,08—0,20 0,25 367 1 234 5. Зазор между плавающими втулками 0,08—0,13 0,08—0,20 0,25 Распределительный вал 1. Осевой разбег распределительного вала по индикатору 0,123—0,299 0,123—0,60 0,68 2. Суммарный зазор в стыках впускных, выпускных, топливных кулаков и опорных втулок 0,03—0,25 0,03—0,25 Отсутствие зазора Внимание! На первом ТР-3 ТР-3 допускается не вынимать ролики из рычагов и вместо обмеров по п. 2 (п. 3, 4, 5) измерять индикатором радиальное отклонение ролика, которое не должно превышать 0,62 мм Привод насосов 1. Шестерни, боковой зазор в зацеплении: а) 18 и 23 б) 18 и 29 в) 6 и 7 0,12—0,53 0,15—0,56 0,12—0,46 0,12—0,58 0,15—0,61 0,12—0,51 Более 0,58 Более 0,61 Более 0,51 2. Шестерни, осевое перемещение 0,5—0,8 0,5—1,0 Более 1,0 3. Шлицевый вал привода водяного насоса, осевое перемещение 1,5—8,0 1,5—8,0 Более 8,1 Привод распределительного вала 1. Шестерни, боковой зазор в зацеплении: а) шестерни коленчатого вала с шестерней 6 б) шестерни 6 с шестерней 9 в) шестерни 9 с шестерней 12 368 0,16—0,59 0,16—0,70 Более 0,75 0,12—0,52 0,12—0,65 Более 0,70 0,16—0,56 0,16—0,70 Более 0,75 12 3 4 0,12—0,51 0,16—0,65 Более 0,75 0,08—0,46 0,08—0,55 Более 0,60 0,13—0,46 0,13—0,60 Более 0,65 0,082—0,42 0,082—0,50 Более 0,55 0,10—0,30 0,10—0,45 Более 0,50 2. Осевое перемещение шестерен 6, 9, 12, 22, 27, 29, 33 0,6—0,8 0,6—0,10 Более 1,0 3. Осевое перемещение шестерен 8, 42 0,3—0,6 0,3—0,8 Более 0,8 г) шестерни 9 с шестерней 27 д) шестерни 27 с шестерней 22 е) шестерни 9 с шестерней 29 ж) шестерни 29 с шестерней 33 и) шестерни 42 с шестерней 38 Турбокомпрессор 1. Зазоры на масло в подшипниках (по обмерам) в плоскости, перпендикулярной стыку половин 0,11—0,16 0,11—0,20 0,11—0,22 2. Боковой зазор на масло в упорном подшипнике 0,2—0,33 0,2—0,4 0,2—0,48 3. Торцовый зазор по лопаткам колеса компрессора 0,9—1,2 0,9—1,2 (зазор регулируется) 0,95—1,05 1,2 4. Радиальный зазор по лопаткам колеса компрессора (на входе) 5. Посадка подшипников в корпусе среднем 6. Осевой зазор по лабиринтам компрессора Зазор 0—0,022 Натяг 0—0,035 0,5—0,65 Зазор 0,07 Натяг 0,035 0,75 0,9—1,4 1,5 Зазор 0,1 Натяг 0,035 0,8 369 1 234 7. Радиальный зазор по лопаткам турбины 1,2—1,29 1,45 1,5 8. Диаметральный зазор по лабиринтам турбины 1,145—1,345 1,4 1,5 9. Зазор между уплотнительными кольцами и боковыми поверхностями ручьев: а) втулка б) вал 0,1—0,218 0,35 0,4 0,1—0,178 0,35 0,4 10. Зазор в стыке уплотнительных колец в рабочем состоянии 0,15—0,35 11. Дисбаланс ротора 0,45 Не более 3 г·см 3 г·см 0,5 4 г·см Механизм управления топливными насосами 1. Сухарь, зазор между торцами и втулкой 2. Суммарный зазор в механизме, определенный разностью перемещения рейки насоса и рычага вала регулятора 0,15—0,25 – – 0,3 0,4 0,5 Насос топливный 1. Толкатель, зазор между толкателем и корпусом насоса 0,03—0,09 0,03—0,14 0,18 2. Втулка, зазор между втулкой и роликом 0,050—0,114 0,050—0,18 0,21 3. Втулка, зазор между втулкой и осью ролика 0,047—0,093 0,047—0,18 0,21 4. Нагнетательный клапан. Ход клапана до упора 370 1,5+0,2 1,5+0,3 1,8 12 3 4 5. Плотность плунжерной пары (время падения груза на стенде), с: при проверке дизельным топливом вязкостью 5,6— —6,0 сСт (5,6—6,0 мм2/с) при температуре испытания и давлении + над плунжером280−10 20 6—18 Не менее 2 Менее 2 при проверке технологической жидкостью вязкостью 9,9—10,9 сСт (9,9—10,9 мм2/с) при температуре испытания 15—32 Не менее 4 Менее 4 Примечание. Допускается проверять гидроплотность плунжерных пар, сверяя ее с гидроплотностью контрольных образцов плунжерных пар, имеющих минимальную и максимальную ее величину, при этом контроль вязкости топлива и технологической жидкости, применяемых для проверки на гидроплотность, не производится 6. Рейка, размер паза рейки + 0,043 43 12−0,0 0,016 0,0 16 12+0,16 Более 12,16 Форсунка 1. Ход иглы распылителя 0,75 ± 0,05 0,8 0,9 2. Износ торцовой поверхности корпуса 0 0,05 Более 0,05 3. Плотность распылителя (время падения давления с 25 до 20 МПа (с 250 до 200 кгс/см2) кгс/см 2) 7—13 с 5—13 с 3с 371 1 4. Игла распылителя. Уплотнительный поясок запорного конуса должен быть расположен 234 У основания запорного конуса и по ширине не более 0,4 мм Ниже основания запорного конуса и по ширине более 0,4 мм Насос топливоподкачивающий 1. Зазор в зацеплении шестерен 0,08—0,28 0,08—0,40 Более 0,4 2. Зазор между корпусом насоса и вершинами зубьев ведущей и ведомой шестерен 0,12—0,15 0,12—0,22 Более 0,25 3. Зазор торцовый между торцами ведущей и ведомой шестерен и крышкой насоса с учетом прокладок 0,08—0,13 0,08—0,18 0,20 4. Зазор диаметральный между втулками и валом ведущей шестерни и между втулками и цапфами ведомой шестерни 0,04—0,10 0,04—0,18 0,20 Фильтр масла центробежный 1. Втулка 7, зазор между осью и втулкой 0,05—0,114 0,05—0,2 0,25 2 Втулка 13, зазор между осью и втулкой 0,05—0,114 0,05—0,2 0,25 3. Ротор, осевое перемещение 0,5—2,0 0,5—2,0 Менее 0,5—4,0 0,009—0,037 0,00—0,03 Зазор не допускается 10 г·см – 0,16—0,33 0,38 4. Шарикоподшипник 3, натяг 5. Ротор, дисбаланс 5 г·см Насос масляный 1. Зазор между шейками ведущей шестерни и втулками 27 и 31 372 0,16—0,28 12 3 4 2. Зазор между осью 21 и втулкой 19 0,159—0255 0,16—0,33 0,38 3. Зазор между осью 21 и расточками в крышках 3 и 16 (поверхностями Р) 0,009—0,087 0,01—0,16 0,18 0,30—0,42 0,30—0,57 0,70 4. Зазор торцовый между шестернями 29, 30 и крышками 3 и 16 (с учетом прокладок 2) Насос водяной 1. Зазор между торцами вала и колеса 2. Посадка переднего подшипника: а) на вал б) на кронштейн 3. Посадка заднего подшипника: а) на вал б) на кронштейн 2,0—5,0 1,5 1,0 Натяг 0,020 Зазор 0,008 Натяг 0,012 Зазор 0,038 Зазор 0,015 Зазор 0,020 Зазор 0,045 Зазор 0,050 Натяг 0,020 Зазор 0,008 Натяг 0,012 Зазор 0,038 Зазор 0,015 Зазор 0,020 Зазор 0,045 Зазор 0,050 Регулятор 1. Поршень силовой и корпус средний 0,035—0,060 0,035—0,100 0,10 2. Поршень силовой и втулка 0,033—0,060 0,033—0,100 0,10 3. Поршень дополнительный и корпус средний 0,035—0,060 0,035—0,100 0,10 4. Поршень дополнительный и втулка 0,033—0,060 0,033—0,100 0,10 373 1 234 5. Поршень аккумулятора и корпус средний 0,025—0,075 0,025—0,150 0,15 6. Торец шестерен и плита насоса масла 0,032—0,093 0,032—0,093 0,10 7. Втулка подвижная и букса измерителя скорости 0,050—0,096 0,05—0,11 0,11 8. Золотник и втулка неподвижная измерителя скорости 0,036—0,064 0,036—0,080 0,080 9. Золотник и втулка подвижная измерителя скорости 0,036—0,064 0,036—0,080 0,080 Привод вентилятора для дизель-генератора 1А-9ДГ исп. исп.3 3 1. Боковой зазор в зацеплении шестерни 19 с шестерней 4 0,11—0,43 0,11—0,50 0,55 2. Боковой зазор в зацеплении шестерни 4 с шестерней 12 привода распределительного вала 0,11—0,43 0,11—0,50 0,55 0—0,1 0—0,1 3. Осевой разбег вала 25 0,1 Вентилятор охлаждения ТГ 1. Втулка 23, зазор между уплотнительными кольцами и ручьями втулки 0,06—0,18 0,28 2. Шестерня 18, боковой зазор в зацеплении 0,12—0,45 Регулируется 3. Шестерня 18, свисание, не более 5,0 – – 0,30–0,60 – – 4. Фланец 39, зазор между фланцем и шарикоподшипником 374 0,4 Регулируется 12 5. Посадка подшипника: а) на вале ротора, диаметр шейки вала ротора б) во втулке, диаметр отверстия во втулке в) на цапфе, диметр щеки цапфы г) в промежуточной шестерне, диаметр отверстия в шестерне 3 4 Натяг 0,003—0,032 0,02 2 50+0,0 0,003 49,99 Зазор 0,038 Натяг 0,012 Зазор 0,08 Натяг 0,02 Зазор 0,005 Натяг 0,045 0,023 23 110−0,0 0,012 0,0 12 + 110+0,035 + + 40−0,008 0,015 0,0 15 − 0,01 1 90−0,0 0,03 0,0 3 39,98 90,00 Механизм валоповоротный 1. Червяк, боковой зазор в зацеплении с зубчатым диском муфты 0,4—0,9 3,0 3,0 Прил При л оже оже ние Б Гидравлические испытания основных сборочных единиц и деталей дизель-генератора дизель-генератора Наименование сборочных единиц и деталей Среда Гидравлическое давление, МПа (кгс/см2) 123 Рама поддизельная Вал коленчатый Цилиндровый комплект (крышка цилиндра в сборе со втулкой) Лоток Коллекторы выпускные Вода Керосин Охлаждающая жидкость Масло Охлаждающая жидкость Наливом 1,5 ± 0,1 (15 ± 1) 1,2 ± 0,05 (12 ± 0,5) 0,1 ± 0,03 (1 ± 0,3) 0,7 + 0,1 (7 + 1) 375 123 Охладитель наддувочного воздуха: полость охлаждающей Охлаждающая жидкость жидкости воздушная полость Охлаждающая жидкость Топливный трубопровод дизель генератора 0,6 ± 0,05 (6 ± 0,5) 0,4 ± 0,05 (4 ± 0,5) Топливо 0,6 (6) Топливо 6,5 (65) Топливо 80 ± 5 (800 ± 50) Топливо 0,5 ± 0,05 (5 ± 0,5) Корпус (топливоподводящий канал) Топливо 100 ± 5 (1000 ± 50) Топливопровод высокого давления Топливо 110 (1100) Фильтр грубой очистки топлива Топливо 0,5 (5) Масляный трубопровод дизель-генератора (окончательную проверку производить на работающем дизеле, течь не допускается) Топливо Насос топливный: полость низкого давления полость высокого давления Форсунка: центральный канал в сборе Охладитель водомасляный: полость охлаждающей Охлаждающая жидкость жидкости полость масла Охлаждающая жидкость Водяной трубопровод дизель-генератора 376 Охлаждающая жидкость 0,6 ± 0,05 (6 ± 0,5) 1,2 ± 0,05 (12 ± 0,5) 0,4 (4) Рекомендуемая Рекоменду емая литера литература тура 1. Дизель-генератор 1А-9ДГ ИСП.2-01.99РЭ. ИСП. 2-01.99РЭ. Руководство по эксплуатации. 2. Дизель-генератор 1А-9ДГ ИСП. ИСП.3.62РЭ. 3.62РЭ. Руководство по эксплуатации. 3. Дизель-генератор 2А-9ДГ-02.94РЭ. Руководство по эксплуатации. 4. Тепловозные дизели типа Д49 / Под ред. Е.А. Никитина. — М.: Транспорт, 1982. 5. Володин А.И. Локомотивные двигатели внутреннего сгорания. — М.: Транспорт, 1998. М.Д.. Ремонт тепловозов. — М.: Транспорт, 1977. 6. Рахматулин М.Д 7. Лугинин Н.Г. Технология ремонта тепловозов. — М.: Транспорт, 1972. 8. Данковцев В.Т., Киселев В.И., Четвергов В.А. Техническое обслуживание и ремонт локомотивов. — ООО Издательский дом «Транспортная книга», 2007. 9. Руководство по техническому обслуживанию и текущим ремонтам тепловозов 2ТЭ10. ТЭ ТЭ10 10 ИО. 10. Руководство по техническому обслуживанию и текущим ремонтам тепловозов 2ТЭ116. ТЭ ТЭ116 116 ИО. 11. Турбокомпрессор ТК41В-21. ТК41В-21. Руководство по эксплуатации. 4121.00.000РЭ / ОАО «СКБТ» — Специальное конструкторское бюро турбонагнетателей, г. Пенза. 12. Турбокомпрессоры типа ТК32 ТК32 для тепловозов ТЭ ТЭ10МК 10МК и 2ТЭ116. Технические условия ТУ ТУ24.06.05.046, 24.06.05.046, 2008 / ОАО «СКБТ» — Специальное конструкторское бюро турбонагнетателей, г. Пенза. 377 Оглавление Ог лавление От автора .......................................................................................... 3 Список сокращений (аббревиатуры) .............................................. 5 Введение ........................................................................................... 7 Глава 1. УСТРОЙСТВО И РАБОТА ДИЗЕЛЯ ........................... 14 Глава 2. КОНСТРУКЦИЯ ОСНОВНЫХ СБОРОЧНЫХ ЕДИНИЦ .............................................................. 17 2.1. Рама дизель-генератора .......................................................... 17 2.2. Блок цилиндров и коренные подшипники .......................... 17 2.3. Вал коленчатый ..................................................................... 19 2.4. Антивибратор комбинированный .......................................... 21 2.5. Муфта соединительная ........................................................... 21 2.6. Втулка цилиндра .................................................................... 22 2.7. Крышка цилиндра ................................................................. 24 2.8. Кран индикаторный .............................................................. 26 2.9. Механизм шатунный ............................................................. 26 2.10. Поршень ................................................................................ 29 2.11. Лоток с распределительным механизмом ........................... 31 2.12. Привод насосов ..................................................................... 33 2.13. Привод распределительного вала ....................................... 35 2.14. Привод вентилятора ДГ 1А-9ДГ-3 ..................................... 36 2.15. Уплотнение коленчатого вала .............................................. 37 2.16. Механизм валоповоротный .................................................. 37 2.17. Турбокомпрессор ................................................................... 38 2.18. Коллектор выпускной и трубопровод газовый ................... 45 2.19. Охладитель наддувочного воздуха ........................................ 46 2.20. Кронштейн турбокомпрессора ............................................. 47 2.21. Управление топливными насосами ..................................... 47 2.22. Топливная система дизеля ................................................... 48 2.23. Масляная система дизеля ..................................................... 62 2.24. Система охлаждения ............................................................. 74 2.25. Система вентиляции картера ............................................... 76 2.26. Вентилятор охлаждения тягового генератора ..................... 80 378 2.27. Валопровод электрических машин ...................................... 81 2.28. Регуляторы дизеля ................................................................. 81 2.29. Защита дизеля ....................................................................... 99 2.30. Контрольно-измерительные приборы ............................... 103 2.31. Маркировка деталей и сборочных единиц ........................ 104 2.32. Перечень деталей и сборочных единиц дизель-генератора, заменяемых комплектно ............................. 104 Глава 3. ПОРЯДОК ЭКСПЛУАТАЦИИ ДГУ 5Д49 .................. 105 3.1. Указания мер безопасности ................................................. 105 3.2. Подготовка к работе ............................................................. 106 Глава 4. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ТЕКУЩИЙ РЕМОНТ СБОРОЧНЫХ ЕДИНИЦ ДИЗЕЛЬ-ГЕНЕРАТОРНОЙ УСТАНОВКИ ........................... 121 4.1. Рама, блок цилиндров и коренные подшипники .............. 130 4.2. Регулирование и настройка параметров ............................. 328 Приложение А. Чертежные, допустимые и браковочные размеры основных сборочных единиц и деталей .................... 359 Приложение Б. Гидравлические испытания основных сборочных единиц и деталей дизель-генератора ....................... 375 Рекомендуемая литература .......................................................... 377 Учебное издание Дорофеев Ви ктор Михайлович ТЕПЛОВОЗНЫЕ ДИЗЕЛИ СЕМЕЙСТВА Д49. ТЕПЛОВОЗНЫЕ КОНСТРУКЦИЯ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ, РЕМОНТ Учебное по пос собие обие Подписано в печать 12.02. 2.2 2016 г. Формат 6 0×84/16. Печ. л. 23,75. ФГБОУ «Учебно-методический центр по образованию на железно знодоро дорожном транспорте » 105082, Москва, ул. Бакунинская, д. 71 Тел.: +7 (495) 739-00-30, е-mail: info@umczd zdtt.ru, http://www. umczdt.ru