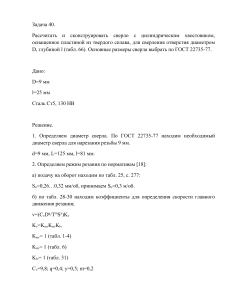

Министерство по образованию и науки Российской Федерации ФГАОУ ВО «Уральский федеральный университет имени первого Президента России Б.Н.Ельцина» кафедра «Детали машин» Оценка проекта Члены комиссии Привод технологической машины Проект по модулю Пояснительная записка 1503.418110.000 ПЗ Руководитель: Парышев С.В. Студент группы НМТ-353512 Салаев П. И. Екатеринбург 2017 Оглавление 1. Выбор электродвигателя и расчёт кинематических параметров привода .............................................. 3 1.1. Выбор двигателя .................................................................................................................................... 3 1.2. Передаточное отношение привода и ступеней ................................................................................... 3 1.3. Частоты вращения валов ...................................................................................................................... 4 1.4. Расчет мощностей, передаваемых валами .......................................................................................... 4 1.5. Крутящие моменты, передаваемые валами ........................................................................................ 4 2. Расчёт цилиндрической прямозубой зубчатой передачи ......................................................................... 5 2.1. Выбор материалов зубчатых колёс ...................................................................................................... 5 2.2. Определение допускаемых напряжений ............................................................................................. 5 2.2.1. Допускаемые контактные напряжения зубьев............................................................................. 5 2.2.2. Допускаемое напряжение изгиба .................................................................................................. 6 2.3. Проектный расчет передачи ................................................................................................................. 7 2.4. Проверочный расчет передачи ............................................................................................................. 9 2.4.1. Проверка на выносливость по контактным напряжениям ......................................................... 9 2.4.2. Проверка на выносливость по напряжениям изгиба.................................................................10 2.5. Геометрические размеры зубчатых венцов ......................................................................................11 2.6. Силы в зацеплении зубчатой передачи .............................................................................................11 3. Расчёт цепной передачи ........................................................................................................................ 13 4. Конструирование валов и расчёт подшипников качения ....................................................................... 17 4.1. Предварительный расчёт диаметров и длин соответствующих участков быстроходного вала ..17 4.2. Предварительный расчёт диаметров и длин соответствующих участков тихоходного вала ......18 4.3 Расчёт шпонок, выбор муфты и расчёт зубчатого колеса ................................................................19 4.4. Выбор муфт ..........................................................................................................................................20 4.5. Расчетная схема и эпюры ...................................................................................................................21 4.6. Расчет подшипников ...........................................................................................................................27 4.7. Расчет валов на усталостную прочность ...........................................................................................30 5. Расчет элементов корпуса редуктора ....................................................................................................... 37 6. Смазывание и уплотнения ......................................................................................................................... 39 Заключение ..................................................................................................................................................... 40 Список литературы ........................................................................................................................................ 41 Изм. Лист Студент Препод Консульт Принял. Зав. Каф № докум. Салаев Парышев Каржавин Подпис Дат ь а 1503.418110.000 ПЗ Привод 1 технологической машины Лит. Лист 1 Листов 41 УрФУ Кафедра Детали машин Задание на проектирование Схема привода технологической машины 1. Электродвигатель 2. Упругая муфта 3. Редуктор 4. Ведущая звездочка 5. Цепная передача 6. Ведомая звездочка 7. Муфта зубчатая 8. Исполнительный механизм Режим работы Реверсивность Продолжительность включения Срок службы в годах Коэффициент использования привода в течение года 60 об/мин Средне вероятный Рев. 40% 7 0,7 2 0,7 Тип зубчатой передачи Частота вращения ведомого вала 2 кВт Коэффициент использования привода в течение суток Мощность на ведомом валу Исходные данные для расчета по схеме: Прямозб 1. Выбор электродвигателя и расчёт кинематических параметров привода 1.1. Выбор двигателя η = η1 ∗ η2 ∗ η3 ∗ η4 ∗ η2п [1, с. 17], где η — общий коэффициент полезного действия (КПД) η1= 0,98 — КПД первой ступени (зубчатой передачи) η2= 0,92 — КПД второй ступени (цепной передачи) η3= 0,97 — КПД упругой муфты ηп= 0,99 — КПД пар подшипников качения. η = 0,98 ∗ 0,92 ∗ 0,97 ∗ 0,993 = 0,85 Ртр = Рис η2п = 2 0,84 = 2,38 кВт [1, с. 17], где по требуемым значениям мощности и частоте вращения выбираем асинхронный электродвигатель 4А112MA6 с ближайшей большей стандартной мощностью Рэд = 3 кВт, синхронной частотой вращения nc = 1000 об/мин и скольжением S = 4,7 %. 1.2. Передаточное отношение привода и ступеней Частота вращения вала двигателя: S 4,7 Общее передаточное число: u = n1 n1 = nc (1 − ) = 1000 (1 − 100) = 953 об/мин; 100 n3 = 953 60 = 15,88; Передаточное число цепной передачи: u2 = передаточное число зубчатой передачи). 3 u u1 = 15,88 6,3 = 2,5 ( u1 = 6,3 — 1.3. Частоты вращения валов n1 = 953 об/мин; n2 = n3 = n1 u1 n2 u2 = = 953 6,35 151 2,5 = 151 об/мин; = 60 об/мин. 1.4. Расчет мощностей, передаваемых валами Р1 = 2,38 кВт; Р2 = P1 ∗ η1 ∗ ηп = 2,38 ∗ 0,98 ∗ 0,99 = 2,3 кВт; Р3 = P2 ∗ η2 ∗ η4 ∗ η2п = 2,3 ∗ 0,92 ∗ 0,97 ∗ 0,992 = 2 кВт. 1.5. Крутящие моменты, передаваемые валами Т1 = 9550 Р1 n1 Т2 = 9550 Т3 = 9550 Р2 n2 Р3 n3 = = = 9550∗2,38 953 9550∗2,3 151 9550∗2 60 = 23,84 Нм; = 145,46 Нм; = 318,33 Нм. 4 2. Расчёт цилиндрической прямозубой зубчатой передачи 2.1. Выбор материалов зубчатых колёс Желая получить сравнительно не большие габариты и низкую стоимость редуктора, выбираем для изготовления колеса и шестерни сравнительно не дорогую сталь — Сталь 45 с нормализацией. Для шестерни: НВ=269…302 (НВ1ср=285,5); σв= 890 МПа; NHO1 = 23,5 ∗ 106 ; Для колеса: НВ=235…262 (НВ2ср= 248); σв= 780 МПа; NHO2 = 16,8 ∗ 106 . 2.2. Определение допускаемых напряжений 2.2.1. Допускаемые контактные напряжения зубьев σHP = σHlim ∗KHL SH [1, с. 19], где σHlim — предел контактной выносливости σHlim1 = 2НВ1ср + 70 = 2 ∗ 285,5 + 70 = 641 МПа σHlim2 = 2НВ2ср + 70 = 2 ∗ 248 + 70 = 566 МПа; SH — коэффициент безопасности [1, табл. 2.1] SH1 = SH2 = 1,1 (так как строение зуба однородно); K HL — коэффициент долговечности 6 N K HLmax ≥ K HL = √ HO ≥ 1 ( K HLmax = 2,6), где NHE — эквивалентные числа N HE циклов напряжений NHE1 = μh NΣ1 = μh ∗ (60 ∗ n1 ∗ c ∗ Lh ) = μh ∗ 60 ∗ n1 ∗ c (365 ∗ L ∗ 24 ∗ K г ∗ Kс ∗ ПВ 100 ) = 0,25 ∗ 60 ∗ 953 ∗ 1 ∗ 365 ∗ 7 ∗ 24 ∗ 0,7 ∗ 0,7 ∗ 0,4 = 170 ∗ 106 5 ( μh — коэффициент эквивалентности [1, табл. 3.1] , (для равновероятного режима нагружения μh = 0,25) Lh — суммарное время работы передачи) NHE2 = μh NΣ1 = μH (60 ∗ n2 ∗ c ∗ Lh ) = μh ∗ 60 ∗ n3 ∗ c (365 ∗ L ∗ 24 ∗ K г ∗ K с ∗ ПВ 100 ) = 0,25 ∗ 60 ∗ 300 ∗ 1 ∗ 365 ∗ 6 ∗ 24 ∗ 0,7 ∗ 0,4 ∗ 0,35 = 27,5 ∗ 106 . Так как NHE1 ≥ NHO1 и NHE2 ≥ NHO2 , то K HL1 = K HL2 = 1 σHP1 = σHP2 = σHlim1 ∗KHL1 SH1 σHlim2 ∗KHL2 SH2 = = 641∗1 1,1 566∗1 1,1 = 583 МПа = 515 МПа Т.к передача прямозубая, то в качестве допускаемого напряжения выбираем меньшее из системы 𝜎HP = σHP2 = 515МПа равно σHP = 515 МПа. 2.2.2. Допускаемое напряжение изгиба σFP = σFlim ∗KFL ∗KFC SF [1, с. 20], где σFlim — предел изгибной выносливости зубьев σFlim1 = 1,75НВ1ср = 1,75 ∗ 285,5 = 500 МПа σFlim2 = 1,75НВ2ср = 1,75 ∗ 248 = 434 МПа; SF — коэффициент безопасности [1, табл. 4.1] SF1 = SF2 = 1,7; K FC — коэффициент, учитывающий влияние двухстороннего приложения нагрузки K FC1 = K FC2 = 0,65; 6 K FL — коэффициент долговечности 6 N K FLmax ≥ K FL = √ FO ≥ 1 (K FLmax = 4), где N FE NFE — эквивалентные числа циклов напряжений при изгибе NFE1 = μF NΣ1 = 0,14 ∗ 690 ∗ 106 = 96,6 ∗ 106 Из [1, табл. 3.1] μF = 0,14 NFE2 = μF NΣ2 = 0,14 ∗ 110 ∗ 106 = 15,4 ∗ 106 NFO1 = NFO2 = 4 ∗ 106 Так как NFE1 ≥ NFO1 и NFE2 ≥ NFO2 то K FL1 = K FL2 = 1 σFP1 = σFP2 = σFlim1 ∗KFL1 ∗KFC1 SF1 σFlim2 ∗KFL2 ∗KFC2 SF2 = = 500∗1∗1 1,7 434∗1∗1 1,7 = 294 МПа = 255 МПа. 2.3. Проектный расчет передачи Межосевое расстояние: 3 aw = K a (u1 + 1) √ KH T1 Yba u1 σ2HP 3 = 450(6,3 + 1)√ 1,2∗23,84 0,315∗6,3∗5152 = 143,8 мм [1, с. 20] , где K a = 450, так как передача цилиндрическая прямозубая Yba = 0,315 — коэффициент ширины зубчатого венца K H = 1,2 — коэффициент контактной нагрузки По ГОСТ 2185-66: aw = 160 мм; Модуль: m = (0,01. . .0,02)aw = (0,01. . .0,02) ∗ 160 = 1,6 … 3,2 мм По ГОСТ 9563-60: m = 2,5 мм. Суммарное число зубьев передачи: 7 ZΣ = 2aw∗ m 2∗160 = 2,5 = 128 [1, с. 21]; Число зубьев шестерни: Z1 = ZΣ u2 +1 = 128 6,3+1 = 18; Число зубьев колеса: Z2 = ZΣ − Z1 = 128 − 18 = 110; Фактическое передаточное число: u2ф = Z2 Z1 = 110 18 = 6,1; Ширина зубчатого венца колеса: Bw2 = 𝛹ba ∗ aw = 0,315 ∗ 160 = 50,4 мм По ГОСТ 6636-69: bw2 = 50 мм; Ширина зубчатого винца шестерни: bw1 = bw2 + 4 = 50 + 4 = 54 мм; Коэффициенты смещения: x1 = x2 = 0 мм, из чего следует что dw = d; Делительный диаметр шестерни: dw1 = d1 = 𝑚 ∗ 𝑍1 = 2,5 ∗ 18 = 45 мм; Делительный диаметр колеса: dw2 = d2 = 𝑚 ∗ 𝑍2 = 2,5 ∗ 110 = 275 мм; aw = dw1 + dw2 45 + 275 = = 160 мм 2 2 Окружная скорость в зацеплении: 𝑣 = πn1 d1 60000 = π∗953∗45 60000 = 2,24 м/с, Из окружной скорости следует что степень точности передач (nст ) равняется 8. 8 2.4. Проверочный расчет передачи 2.4.1. Проверка на выносливость по контактным напряжениям σН = Zσ aw 3 √ KH T1 (u2ф +1) bw2 u2ф [1, с. 29], где Zσ = 9600, так как передача прямозубая; K H = K Hα ∗ K Hβ ∗ K HV — коэффициент контактной нагрузки, где K Hα — коэффициент неравномерности распределения нагрузки между зубьями; K Hβ — коэффициент неравномерности распределения нагрузки по ширине колеса; K HV — динамический коэффициент K Hα = 1 + А ∗ (nст − 5)K W = 1 + А ∗ (nст − 5)(0,002 ∗ НВ2 + 0,036 ∗ (v − 9)) = 1 + 0,06 ∗ (8 − 5)(0,002 ∗ 248 + 0,036 ∗ (2,24 − 9)) = 1,04, где А = 0,06 для цилиндрической прямозубой передачи; K W — коэффициент, учитывающий приработку зубьев K Hβ = 1 + (К0Hβ − 1) ∗ K W = 1 + (1,04 − 1) ∗ 0,25 = 1, где К0Hβ — коэффициент неравномерности распределения нагрузки в начальный период работы K HV = 1,1 [1, табл. 10.1] Значит, K H = 1,04 ∗ 1 ∗ 1,1 = 1,14 σН = 9600 160 √ 1,14∗23,84∗(6,1+1)3 50∗6,1 = 433,7 МПа, σН < σHP = 433,7 МПа; 9 ∆σН = | σН −σHP σHP | ∗ 100% = | 515−433,7 515 | ∗ 100% = 14 % ≤ 15% . Значение ∆σН вписывается в интервал от -15% до 5%. 2.4.2. Проверка на выносливость по напряжениям изгиба σF = YF 2000KF T1 bw1 ∗d1 ∗m , где YF — коэффициенты формы зуба; Yβ — коэффициент, учитывающий влияние угла наклона зуба на его прочность; Yε — коэффициент, учитывающий перекрытие зубьев; K F — коэффициент нагрузки при изгибе Zvj = 𝑍𝑗 YF1 = 3,47 + YF2 = 3,47 + 13,2−27,9∙х Zv1 13,2−27,9∙х Zv2 + 0,092 ∙ х2 = 3,47 + 13,2−27,9∙0 + 0,092 ∙ х2 = 3,47 + 13,2−27,9∙0 18 110 + 0,092 ∙ 02 = 4.2; + 0,092 ∙ 02 = 3.6; K F = K Fα ∗ K Fβ ∗ K FV K Fα = 1 [1, с. 16] K Fβ = (0,18 + 0,82К0Hβ ) = (0,18 + 0,82 ∗ 1,04) = 1,03 K FV = (1 + 1,5(K HV − 1)) = (1 + 1,5(1,1 − 1)) = 1,15 K F = 1 ∗ 1,03 ∗ 1,15 = 1,18 σF1 = 4,2 ∗ σF2 = 2000∗1,18∗23,84 45∗54∗2,5 bw1 YF2 σF1 bw2 YF1 = = 39 МПа ≤ σFP1 = 294 МПа 54∗3,6∗39 20∗4,2 = 36 МПа ≤ σFP2 = 255 МПа. 10 2.5. Геометрические размеры зубчатых венцов Делительный диаметр шестерни: dw1 = d1 = 𝑚 ∗ 𝑍1 = 2,5 ∗ 18 = 45 мм; Делительный диаметр колеса: dw2 = d2 = 𝑚 ∗ 𝑍2 = 2 ∗ 110 = 275 мм; Диаметры окружностей вершин шестерни: dа1 = d1 + 2*m = 45 + 2∗2,5 =50 мм; Диаметры окружностей вершин колеса: dа2 = d2 + 2*m = 275 + 2∗2,5 =280 мм; Диаметры окружностей впадин шестерни: df1 = d1 – 2,5*m = 45 – 2,5∗2,5 = 38,75 мм; Диаметры окружностей впадин колеса: df1 = d2 – 2,5*m = 275 – 2,5∗2,5 = 268,75 мм; 2.6. Силы в зацеплении зубчатой передачи ⃗⃗⃗⃗ 𝐹𝑛 = ⃗⃗⃗ 𝐹𝑡 + ⃗⃗⃗ 𝐹𝑟 + ⃗⃗⃗⃗ 𝐹𝑎 Окружная сила: ∗ ∗ 𝐹𝑡1 = 𝐹𝑡2 = 2000T1 dw1 = 2000∗23,84 45 = 1059 Н; [1, с. 47] Радиальная сила: ∗ ∗ 𝐹𝑟1 = 𝐹𝑟2 = Ft tan 20о = 1059 ∗ 0,364 = 385 Н. [1, с. 47] Осевая сила отсутствует так, как цилиндрическое прямозубое зубчатое зацепление. Эскизная компоновка вала 11 12 3. Расчёт цепной передачи Исходные данные Крутящий момент на ведущей звездочке T1=145,46 Н•м Частота вращения ведущей звездочки n1=151 мин-1 Передаточное число цепной передачи u=2,5 Характер нагрузки с толчками Угол наклона передачи к горизонту γ =0 Отношение межосевого расстояния к шагу At=40 Способ смазки передачи периодическая Регулировка натяжения периодическая Проектный расчет передачи Определение числа зубьев звездочек и шага цепи 1. Число зубьев ведущей звездочки Z1 = 29 – 2u =29-2*2,5 ≈ 23 Z1=23 2. Число зубьев ведомой звездочки Z2 = Z1u =23*2,5 ≈ 57 Z2=71 3. Фактическое передаточное число u ф= Z2 =57/23 ≈ 2,47 Z1 4. Определяем шаг t Расчетное значение шага цепи найдем по формуле (1.4 [1]): t = 28 3 K эT1 Z1[ p ]mр где mр–число рядов звеньев цепи, mр=1; [p] - допускаемое давление в шарнире цепи, ориентировочно на этом этапе расчета примем [p]=20 МПа. 13 Kэ-коэффициент эксплуатации Kэ = Kд Kн Kр Kсм Kреж. где Kд – динамический коэффициент, зависит от вида нагрузки, для расчетного случая приняли Kд=1,2 –нагрузка с толчками Kн – коэффициент, учитывающий наклон передачи к горизонту, Kн=1 при γ =0 Kр– коэффициент, учитывающий способ регулирования натяжения цепи, Kр=1,25 при периодической регулировки Kсм – коэффициент способа смазки, Kсм =1,5 при периодической смазке Kреж - коэффициент режима работы, при Kс=0,4 Kреж= 3√Кс = 1,25 В результате расчета получили Kэ=1,2*1*1,5*1,25*1,25=3,9 t’ = 28 3 3 3,9∗154,46 K эT1 =28 √ = 30,02 мм 1∗23∗20 Z1[ p]mр Уточняем шаг Методом линейной интерполяции определим допускаемое давление в шарнире цепи [ p] . С помощью таблицы 3.4[1] [ p] =35,79 МПа 3 t`` = 28 √ 3,9∗145,46 =24,73 мм. 1∗23∗35,79 Методом линейной интерполяции определим допускаемое давление в шарнире цепи [ p] . С помощью таблицы 3.4 [ p] =23 МПа 3 t`` = 28 √ 3,9∗145,46 1∗23∗23 =28,65 мм. По табл. 1.4 [1] выбираем цепь с ближайшим по отношению к расчетному шагу ПР- 31,75-89, имеющую следующие характеристики: шаг t = 31,75 мм; площадь опорной поверхности шарнира цепи A= 394 мм2; масса одного погонного метра цепи qm=3,8 кг/м. 14 Геометрические параметры передачи 8. Отношение межосевого расстояния к шагу цепи At =40. 9. Число звеньев цепи 1 Lt = 2At + 0.5(Z1 + Z2) + At Z 2 Z1 =2*40 + 0.5(23 +57) + 2π 2 1 57 23 + =120 40 2 π 2 Приняли после округления Lt=128 10. Длина цепи L=tLt=31,75 *120 = 3810 мм 11. Межосевое расстояние Z Z1 a = 0.25 t [Y + Y 2 2 ]=0.25*31,75 [80 + π 2 2 57 23 + 80 2 ]=1240,6мм π 2 2 где Y = Lt – 0.5(Z1 + Z2)=120-0,5(23+57)=80 12. Диаметры делительных окружностей звездочек d1 = t π sin Z1 = 31,75 = 233 мм π sin 23 d2 =d1*U=233*2,5=576 мм Проверочный расчет передачи p= K д Ft F f Fv A где Ft-окружная сила Ff-сила от провисания цепи Fv-сила дополнительного натяжения цепи от действующих сил инерции Окружное усилие Ft = 2000T1 2000 *145,46 = =1248 Н 233 d1 15 Усилие от провисания цепи Ff = 0.01Kf qm a = 0,01*3*1240,6*3,8 = 141 Н Kf-коэффициент учитывающий наклон передачи к горизонту Центробежное усилие Fv = qm V2 = qm ( p= K д Ft F f Fv A = 3,1416∗233∗151 2 d1 n1 2 ) =3,8*( ) =12,3 Н 60000 60000 1.2 *1248 141 12,3 = 3,8 МПа 394 Условие статической прочности цепи p≤ 23 [ p] = = 9,81 МПа Kсм K реж K р 1.5∗1.25∗1.25 Условие выполняется в пределах 5% перегруза Сила, нагружающая валы передачи, Fк = Ft+2Ff =1248+2*14 =1530 Н 16 4. Конструирование валов и расчёт подшипников качения 4.1. Предварительный расчёт диаметров и длин соответствующих участков быстроходного вала 3 Диаметр хвостовика определим по формуле: 𝑑1 = √ 1000 ∗16∗𝑇2 𝜋∗[𝜏] [𝜏] – пониженные допускаемые напряжения на кручение. Для стали марки 45 [𝜏] = 15 Мпа 3 1000 ∙ 16 ∙ 23.84 𝑑1 = √ = 20 мм 3,1416 ∙ 15 Так как хвостовик соединяется муфтой с электродвигателем то диметр будет составлять: 𝑑1 = 26 мм Диаметры участков вала, предназначенных для установки в подшипники, возьмем как 𝑑3 = 𝑑7 = 𝑑1 + 10 = 26 + 10 = 36 мм. Округляя до ближайшего кратного пяти значения, получаем: 𝑑3 = 𝑑7 = 35 мм Выбираем подшипник шариковый радиально-однорядный тип 207(d x D x B =35x72x17) [2,табл.5] 1 2 3 4 5 6 7 d, мм dБ1=26 dБ2= dБ1+5= 30 dБ3= dБ1+10= 35 dБ4= dБ3+5=40 dБ5=50 dБ6= dБ4=40 dБ7= dБ3=35 l,мм lБ1= 57 lБ2=36 lБ3=B=17 lБ4=24(по построению) lБ5=bw1=54 lБ6=24(по построению) lБ7= lБ3=17 17 4.2. Предварительный расчёт диаметров и длин соответствующих участков тихоходного вала Диаметр хвостовика определим по формуле: 3 1000 ∙ 16 ∙ 𝑇2 𝑑1 = √ 𝜋 ∙ [𝜏] [𝜏] – пониженные допускаемые напряжения на кручение. Для стали марки 45 [𝜏] = 15 Мпа 3 1000 ∙ 16 ∙ 145.46 𝑑1 = √ = 36.38 мм 3,1416 ∙ 15 Округляя до ближайшего значения из ряда нормальных линейных размеров, получаем: 𝑑1 = 36 мм Диаметры участков вала, предназначенных для установки в подшипники, возьмем как 𝑑3 = 𝑑7 = 𝑑1 + 10 = 36 + 10 = 46 мм. Округляя до ближайшего кратного пяти значения, получаем: 𝑑3 = 𝑑7 = 45 мм Выбираем подшипник тип шариковый радиально-однорядный 209(d x D x B =4x85x19) [2,табл.5] Диаметр участка вала, предназначенного для установки зубчатого колеса, возьмем как 𝑑4 = 𝑑3 + 5 = 36 + 15 = 50. 1 2 3 4 5 6 7 d, мм dт1=36 dТ2= dТ1+4=40 dТ3= dТ1+9=45 dТ4= dТ3+5=50 dТ5=60 dТ6=54 dТ7= dТ3=45 l,мм lТ1=1.6* dТ1=57 lТ2= dТ2=55 lТ3=B+24= 43 lТ4= bw2=50 lТ5=10 (по построению) lТ6=10 (по построению) lТ7=В= 19 18 4.3 Расчёт шпонок, выбор муфты и расчёт зубчатого колеса Конструирование зубчатого колеса Диаметр ступицы стального колеса определяем как: 𝐷с = 1,55𝑑, где 𝑑 – диаметр посадочного отверстия зубчатого колеса. 𝑑 = 50 мм (см. выше). 𝐷с = 1.55 ∙ 50 = 77.5 мм Округляя до ближайшего значения, получаем: 𝐷с = 77 мм Длина ступицы: 𝐿с = 1,2𝑑 ≥ 𝑏𝑤2 . 𝐿с = 60 мм Толщина обода: 𝐴1 = (5 … 6)𝑚 = 6 ∙ 2.5 = 15 мм. Толщина диска: 𝑒 = 0,3𝑏𝑤2 = 0,3 ∙ 50 = 15 мм. Диаметр центровой окружности: 𝐷0 = 0,5(𝑑𝑎2 − 2𝐴1 + 𝐷с ) = 0,5 ∙ (280 − 2 ∙ 15 + 77) = 163 мм. Диаметр отверстий: : 𝑑0 = 0,25(𝑑𝑎2 − 2𝐴1 − 𝐷с ) = 0,25 ∙ (280 − 2 ∙ 15 − 77) = 43 мм. Размер фасок посадочного отверстия. 𝐶3 = 2 мм. Размер фаски зубчатого венца принимаем: 𝐶1 = 1.25 мм. Размер фаски обода принимаем 𝐶2 = 2.5 мм. Радиусы скруглений принимаем 𝑅 = 4 мм. Расчёт шпонок Расчет выполняется как проверочный на смятие по формуле 𝜎см = 2000 ∙ 𝑇 ≤ [𝜎см ] 𝐷 ∙ (ℎ − 𝑡1 ) ∙ 𝑙𝑝 где T – крутящий момент на участке вала со шпоночным пазом, Нм; h – высота шпонки; t1 – глубина паза на валу; lр – рабочая длина шпонки, для шпонок со скругленными торцами lр =l – b, здесь l – длина шпонки; b – ширина шпонки, [ σ см ] - допускаемое напряжение смятия. Для стальных ступиц при нереверсивном приводе [ σ см ]=150 МПа, при реверсивном приводе [ σ см ]=120 МПа. Результаты расчета шпонок представлены в виде таблицы. 19 Шпонка быстроходного вала. Размеры шпонки, мм b 8 h 7 l 45 t1, мм T, Нм σ см , МПа 4 23.84 17 t1, мм T, Нм σ см , МПа 5 145.46 90 lр 37 Шпонка свободного конца тихоходного вала Размеры шпонки, мм b 10 h 8 l 40 lр 30 Шпонка ступицы зубчатого колеса тихоходного вала Размеры шпонки, мм b 16 h 10 l 45 t1, мм T, Нм σ см , МПа 6 145.46 50 lр 29 4.4. Выбор муфт Для передачи вращающего момента от электродвигателя к редуктору используют упругую втулочно пальцевую муфту по ГОСТ 21424-93 [1, табл 4.7] d = 26 мм D =120 мм Тн = 125 Н∙м L = 125 мм Проверяем выполнение условия: Тн ≥ Tp = KT [1, c. 160], где K=1.5(Переменная нагрузка), T – крутящий момент на б/х валу. Tp=1,5*23.84=35.76 (Н*м) Учитывая диаметр хвостовика d = 26 мм, из табл. 1.8 стр. 162 [1] выбираем муфту с Тн = 125 Н*м, D = 120, D0=90мм. При компенсации смещений на концы валов со стороны муфты действует радиальная сила: Fm= (0,3...0,6)∙103 ∙𝑇𝑝 𝐷0 0.4∙103 ∙35.76 = 90 20 = 159 Н 4.5. Расчетная схема и эпюры Быстроходный вал. Расчетная схема Исходные данные: T1 = 23,84 Н*м l1 = 0,105 м l2 = 0,06 м l3 = 0,06 м Ft1 = 1059 кН Fr1 = 385 кН Fм = 159 кН n1 = 953 об/мин 21 22 Плоскость XoZ ∑ 𝑀𝐴 = 0: − 𝐵𝑧 ∗ 0.12 + 𝐹𝑡1 ∗ 0.06 − 𝐹м ∗ 0.105 = 0; 𝐵𝑧 = 𝐹𝑡1 ∗ 0.06 − 𝐹м ∗ 0.105 1059 ∗ 0.06 − 159 ∗ 0.105 = = 390,375 (Н) 0.12 0.12 ∑ 𝑀𝐵 = 0: 𝐴𝑧 ∗ 0.12 − 𝐹𝑡1 ∗ 0.06 + 𝐹м ∗ 0.225 = 0; 𝐴𝑧 = 𝐹𝑡1 ∗ 0.06 − 𝐹м ∗ 0.225 1059 ∗ 0.06 + 159 ∗ 0.225 = = 827,625 (Н) 0.12 0,12 ПРОВЕРКА: ∑ 𝑍 = 0: +𝐴𝑧 + 𝐵𝑧 − 𝐹𝑡1 − 𝐹М = 0; 390,345 + 827,625 − 1059 − 159 = 0 Плоскость XoY ∑ 𝑀𝐴 = 0: 𝐵𝑦 ∗ 0.12 − 𝐹𝑟1 ∗ 0.06 = 0; 𝐵𝑦 = 𝐴𝑦 = 𝐹𝑟1 ∗ 0.06 385 ∗ 0.06 = = 192,5 (Н) 0.12 0.12 ПОВЕРКА: ∑ 𝑌 = 0: 𝐵𝑦 + 𝐴𝑦 − 𝐹𝑟1 = 0; 192,5 + 192,5 -385 =0 Реакции опор А и В 𝑅𝐴 = √А2𝑦 + А2𝑧 = √192,52 + 827,6252 = 850(Н) 𝑅𝐵 = √В2𝑦 + В2𝑧 = √192,52 + 390,3752 = 435 (Н) 23 Тихоходный вал. Расчетная схема Исходные данные: T1 = 145.46 Н*м l1 = 0.125 м l2 = 0.06 м l3 = 0.06 м Ft2 = 1059 кН Fr2 = 385 кН Fb = 1530 кН n1 = 151 об/мин 24 25 Плоскость XoZ ∑ 𝑀𝐴 = 0: − 𝐵𝑧 ∗ 0.12 + 𝐹𝑡2 ∗ 0.06 + 𝐹𝑏 ∗ 0.245 = 0; 𝐵𝑦 = 𝐹𝑡2 ∗ 0.06 + 𝐹𝑏 ∗ 0.245 1059 ∗ 0.06 + 1530 ∗ 0.245 = = 3653,25 (Н) 0.12 0.12 ∑ 𝑀𝐵 = 0: −𝐴𝑧 ∗ 0.12 − 𝐹𝑡2 ∗ 0.06 + 𝐹𝑏 ∗ 0.125 = 0; 𝐴𝑦 = −𝐹𝑡2 ∗ 0.06 + 𝐹𝑏 ∗ 0.125 −1059 ∗ 0.06 + 1530 ∗ 0.125 = = 1064,25(Н) 0.12 0.12 ПРОВЕРКА: ∑ 𝑍 = 0: +𝐴𝑦 + 𝐵𝑦 − 𝐹𝑡2 − 𝐹𝑏 = 0; 1064,25 − 3653,25 + 1059 + 1530 = 0 Плоскость XoY ∑ 𝑀𝐴 = 0: − 𝐵𝑦 ∗ 0.12 + 𝐹𝑟2 ∗ 0.06 = 0; 𝐵𝑦 = 𝐴𝑦 = 𝐹𝑟2 ∗ 0.06 385 ∗ 0.06 = = 192.5 (Н) 0.12 0.12 РОВЕРКА: ∑ 𝑌 = 0: 𝐵𝑦 + 𝐴𝑦 − 𝐹𝑟2 = 0; 192.5+ 192.5 -385 = 0 Реакции опор А и В 𝑅𝐴 = √А2𝑦 + А2𝑧 = √192.52 + 1064.252 = 1081(Н) 𝑅𝐵 = √В2𝑦 + В2𝑧 = √192.52 + 3653.252 = 3658(Н) 26 4.6. Расчет подшипников Быстроходный вал Расчет подшипника выполняем для наиболее нагруженной опоры. Подшипник №207 Размеры подшипника: d = 35 мм, D =72 мм, B = 17 мм Динамическая грузоподъёмность C = 25.5 кН Частота вращения кольца подшипника n = 953 мин-1 𝐹𝑟1 = √А2𝑦 + А2𝑧 = √827,6252 + 192,52 = 850(Н) 𝐹𝑟2 = √В2𝑦 + В2𝑧 = √390,3752 + 192,52 = 435 (Н) Расчет Эквивалентная динамическая нагрузка P = Kб KТ (XVFr + YFa), где X - коэффициент радиальной нагрузки; Y - коэффициент осевой нагрузки; Kб= 1,4 – коэффициент безопасности (табл. 1.6 [1]); KТ - температурный коэффициент, KТ=1 при температуре подшипникового узла T <105 C ; V – коэффициент вращения, V=1 при вращении внутреннего кольца подшипника относительно вектора нагрузки. Коэффициенты X = 1 Y = 0 , т.к. не действуют осевые силы P1 =1,4*1*850*1 = 1190 Н P2 =1,4*1*435*1 = 609 Н Берем наибольшую нагрузку Долговечность подшипника при максимальной нагрузке, ч: m 10 6 C 10 6 52000 Lh= = 1459234,1 ч. = 60n P 60 * 953 1190 3 где m=3 показатель степени кривой усталости для шарикоподшипников. 27 Если задан типовой режим нагружения, то эквивалентная долговечность подшипника LE = где μ h Lh μh - коэффициент эквивалентности, определяемый по табл. 4.6 [1] в зависимости от типового режима нагружения: LE = Lh 1459234,1 = = 5836936,7 ч 0,25 μh Для подшипников зубчатых редукторов должно выполняться условие LE 12500 ч. Выбранный подшипник удовлетворяет заданным условиям работы. Тихоходный вал Расчет подшипника выполняем для наиболее нагруженной опоры. Подшипник №209 Размеры подшипника: d = 45 мм, D = 85 мм, B = 19 мм Динамическая грузоподъёмность C = 33,2 кН Частота вращения кольца подшипника n = 151 мин-1 𝐹𝑟1 = √А2𝑦 + А2𝑧 = √192,52 + 1064,252 = 1081(Н) 𝐹𝑟2 = √В2𝑦 + В2𝑧 = √192,52 + 3653,252 = 3658(Н) Расчет Эквивалентная динамическая нагрузка P = Kб KТ (XVFr + YFa), где X - коэффициент радиальной нагрузки; Y - коэффициент осевой нагрузки; Kб= 1,4 – коэффициент безопасности (табл. 1.6 [1]); KТ - температурный коэффициент, KТ=1 при температуре подшипникового узла T <105 C ; 28 V – коэффициент вращения, V=1 при вращении внутреннего кольца подшипника относительно вектора нагрузки. Коэффициенты X = 1 Y = 0 , т.к. не действуют осевые силы P1 =1,4*1*1081 *1= 1514 Н P2 =1,4*1*3658 *1= 5112 Н Берем наибольшую нагрузку Долговечность подшипника при максимальной нагрузке, ч: m 3 10 6 C 10 6 52000 Lh = = 116174 ч. = 60n P 60 *151 5112 где m=3 показатель степени кривой усталости для шарикоподшипников. Если задан типовой режим нагружения, то эквивалентная долговечность подшипника LE = где μ h Lh μh - коэффициент эквивалентности, определяемый по табл. 4.6 [1] в зависимости от типового режима нагружения: LE = Lh 116174 = = 464696,3ч 0,25 μh Для подшипников зубчатых редукторов должно выполняться условие LE 12500 ч. Выбранный подшипник удовлетворяет заданным условиям работы. 29 4.7. Расчет валов на усталостную прочность Быстроходный вал 1.Наименование опасного сечения – А (на середине шестерни) 2. Моменты и силы в опасном сечении Суммарный изгибающий момент M =26,11 Нм 3. Геометрические характеристики опасного сечения Значения осевого W x и полярного W p моментов сопротивлений для типовых поперечных сечений определяют по формулам. Для сплошного круглого вала π d3 π d3 , Wp = ; Wx = 32 16 Wx = π 38 3 = 5387 мм3 32 Wp = π 38 3 = 10774 мм3 16 4. Суммарный коэффициент запаса прочности Определяем по формуле (2.5 [1]): S= Sσ S τ Sσ2 S τ2 где S σ и S τ - коэффициенты запаса прочности по нормальным и касательным напряжениям. Условие прочности вала имеет вид S [S] где [S] – допускаемый коэффициент запаса прочности. Рекомендуемое значение [S] =1,5…2.5. 30 Значения S σ и S τ определяют по формулам Sσ = σ 1 = K σD σ a ψ σ σ m Sτ = τ 1 = K τD τ a ψ τ τ m где σ 1 и τ 1 - пределы выносливости материала при симметричном цикле изгиба и кручения; σ a и τ a - амплитуды напряжений цикла; σ m и τ m - средние напряжения цикла, K σD и K τD - коэффициенты перехода от пределов выносливости образца к пределам выносливости детали, ψ σ и ψ τ коэффициенты чувствительности к асимметрии цикла. ψ σ = 0.02(1+0.01 σ b )= 0,02(1+0,01*890) = 0,198 ψ τ = 0.5 ψ σ =0,099 σ m равна нулю, т.к. отсутствуют осевые силы. Пределы выносливости материала при симметричном цикле изгиба и кручения определяются по следующим формулам: для углеродистых сталей σ 1 = 0.43 σ b =0,43*890=382.7 Мпа 𝜏−1 = 0,58* σ 1 =0,58*382.7= 222 Мпа здесь σ b - предел прочности материала вала (табл. 1.5 [1]). При вычислении амплитуд и средних напряжений цикла принимают, что напряжения изгиба меняются по симметричному циклу, а касательные по наиболее неблагоприятному от нулевого цикла. В этом случае 31 10 3 M 10 3 26,11 = =4,8 Мпа σ a = σи 5387 Wx 10 3 T 10 3 23,84 = = 1,1 Мпа τ a = τm = 2W p 2 *10774 Коэффициенты K σD = ( Kσ K +KF -1)/KV, K τD = ( τ +KF -1)/KV, εσ ετ где K σ и K τ - эффективные коэффициенты концентрации напряжений ε σ и ε τ - коэффициенты влияния размера поперечного сечения вала KF – коэффициент влияния шероховатости поверхности, определяется по табл. 5.5 [1] в зависимости от Ra Ra =1,6 KF=1,25 KV – коэффициент влияния упрочнения. При отсутствии упрочнения поверхности рассчитываемого участка вала принимают KV =1. K τ =1,46 по таблице 4.5[1] K σ =1,525 εσ =ετ = 1,63 𝑑 0.22 = 1,63 500.22 =0,69 В результате расчета получили: K σD =(1,525/0,69+1,25-1)/1=2,46 K τD =(1.46/0.69+1,25-1)/1=2.36 S σ =382.7/(2.46*4,8) = 32.4 S τ =222/(2.36*1,1+0,07*1,1) = 83 32 S = 32.4∗83 √32.4 2 +832 = 30 Тихоходный вал 1.Наименование опасного сечения – В (на подшипнике В) 2. Моменты и силы в опасном сечении Суммарный изгибающий момент M =191,3 Нм 3. Геометрические характеристики опасного сечения Значения осевого W x и полярного W p моментов сопротивлений для типовых поперечных сечений определяют по формулам. Для сплошного круглого вала Wx = π 45 3 = 8946 мм3 Wx = 32 π d3 π d3 , Wp = ; 32 16 π 45 3 = 17892 мм3 Wp = 16 4. Суммарный коэффициент запаса прочности Определяем по формуле (2.5 [1]): S= Sσ S τ Sσ2 S τ2 где S σ и S τ - коэффициенты запаса прочности по нормальным и касательным напряжениям. Условие прочности вала имеет вид S [S] 33 где [S] – допускаемый коэффициент запаса прочности. Рекомендуемое значение [S] =1,5…2.5. Значения S σ и S τ определяют по формулам Sσ = σ 1 = K σD σ a ψ σ σ m Sτ = τ 1 = K τD τ a ψ τ τ m где σ 1 и τ 1 - пределы выносливости материала при симметричном цикле изгиба и кручения; σ a и τ a - амплитуды напряжений цикла; σ m и τ m - средние напряжения цикла, K σD и K τD - коэффициенты перехода от пределов выносливости образца к пределам выносливости детали, ψ σ и ψ τ коэффициенты чувствительности к асимметрии цикла. ψ σ = 0.02(1+0.01 σ b )= 0,02(1+0,01*780)=0,176 ψ τ = 0.5 ψ σ =0,088 σ m равна нулю, т.к. отсутствуют осевые силы. Пределы выносливости материала при симметричном цикле изгиба и кручения определяются по следующим формулам: для углеродистых сталей σ 1 = 0.43 σ b =0,43*780=335 Мпа 𝜏−1 = 0,58* σ 1 =0,58*335=194 Мпа здесь σ b - предел прочности материала вала (табл. 1.5 [1]) При вычислении амплитуд и средних напряжений цикла принимают, что напряжения изгиба меняются по симметричному циклу, а касательные по наиболее неблагоприятному от нулевому циклу. В этом случае 34 10 3 M 10 3191,3 = = 21 Мпа σ a = σи 8946 Wx 10 3 T 10 3145,46 = = 4 Мпа τ a = τm = 2W p 2 *17892 Коэффициенты K σD = ( Kσ K +KF -1)/KV, K τD = ( τ +KF -1)/KV, εσ ετ где K σ и K τ - эффективные коэффициенты концентрации напряжений ε σ и ε τ - коэффициенты влияния размера поперечного сечения вала KF – коэффициент влияния шероховатости поверхности, определяется по табл. 5. [1] в зависимости от Ra Ra =1,6 KF=1,25 KV – коэффициент влияния упрочнения. При отсутствии упрочнения поверхности рассчитываемого участка вала Kσ принимают KV =1. εσ 𝐾𝜏 𝜀𝜏 = 3,2 по табл 7.5[1] = 0.6 Kσ εσ +0.4 = 0.6*3,2 +0.4 = 2,32 В результате расчета получили: K σD =(3,2+1,25-1)/1 = 3,45 K τD =(2,32+1,25-1)/1 = 2,57 S σ =335/(3,45*21) = 4.6 35 S τ = 194/(2,32*4+0,14*4) = 19.7 S= 4.6∗19.7 √4.62 +19.72 36 = 4.4 5. Расчет элементов корпуса редуктора Толщина стенки корпуса редуктора δ = 0.025 a w + 1=5 (мм) Полученное значение округляем до целого числа с учетом того, что толщина стенки должна быть не меньшего 8 мм. Примем δ = 8 (мм) Диаметр фундаментного болта dб1 = 0.036 a w + 12 = 17,76 (мм) округлим расчетное значение до стандартного диаметра резьбы: dб1= 20 (мм) (табл. 5). Диаметры болтов крепления крышки корпуса к основанию равны: у подшипников dб2 = (0.7…0.75) dб1 = 14…15 (мм) на фланцах dб3 = (0.5…0.6) dб1 = 10…12 (мм) После округления до стандартных значений: dб2 = 16 , dб3 = 12 Расстояние от внутренней стенки корпуса до края лапы L1= 3 + δ + b1 = 59 (мм) где b1 = 48 (мм), определяется по табл. 5 в зависимости от диаметра болта dб1. Расстояние от внутренней стенки корпуса до оси фундаментного болта P1 = 3 + δ + a1 =36 (мм) где a1 = 25, определяется по табл. 5 в зависимости от диаметра болта dб1. Ширина фланцев у подшипников L2 = 7 + δ + b2 = 55 (мм) где b2 = 40, определяется по табл. 5 в зависимости от диаметра болта dб2. Расстояние от внутренней стенки корпуса до оси болта с диаметром dб2 37 P2 = 3 + δ + a2 = 32 (мм) где a2 = 21, определяется по табл. 5 в зависимости от диаметра болта dб2. Ширина боковых фланцев L3 = 3 + δ + b3 = 44 (мм) где b3 =33, определяется по табл. 5 в зависимости от диаметра болта dб3. Расстояние от внутренней стенки корпуса до оси болта с диаметром dб3 P3 = 3 + δ + a3 = 29 (мм) где a3 = 18 , определяется по табл. 5 в зависимости от диаметра болта dб3. Толщина лапы h= 2.5 δ = 20 (мм) Толщина верхнего фланца h1= 1.6 δ = 12,8 (мм) Минимальное расстояние от окружности вершин зубчатого колеса до стенки корпуса редуктора f = 1.2 δ = 9,6 (мм) Толщина ребер жесткости C = (0,85…1) δ Принимаем C = 8 (мм) 38 6. Смазывание и уплотнения Смазку применяют для уменьшения потерь мощности на трение, снижение интенсивности износа трущихся поверхностей, отвода тепла и продуктов износа от трущихся поверхностей, защиты от коррозии. Смазка зубчатой передачи при окружной скорости V = 2,24 м/с осуществляется окунанием разбрызгивателей в масляную ванну. Требуемая вязкость масла определяется в зависимости от расчетных контактных напряжений 𝜎𝐻 = 344,5 МПа и окружной скорости в зацеплении. В данном случае она равна 28 мм2 /c Согласно вязкости, выбираем сорт масла: И-Г-А-32. Для смазки подшипников качения в редукторе используем жидкие масла, в данном случае, окружная скорость больше 1 м/с. При этом разбрызгивание масла внутри картера образует масляный туман, который и обеспечивает смазку подшипников. Для проверки уровня масла в корпусе редуктора установлен жезловый масло указатель. Слив масла осуществляется через отверстие масло спускной пробки. Через ручку-отдушину осуществляется выравнивание давления и температуры. Манжеты на валах исключают протравливание масла через крышки подшипниковых узлов. 39 Заключение В конструкторской части проекта рассчитана цилиндрическая зубчатая передача с межосевым расстоянием 160 мм, передаточным числом 6,3. Расчеты передач, валов, шпонок удовлетворяют условиям прочности, чем подтверждается работоспособность конструкции. В проектной части выполнены чертежи общего вида редуктора, рабочие чертежи тихоходного вала, колеса и крышки подшипникового узла. Для сборочных чертежей редуктора и привода составлены спецификации. Данный проект является учебным. Полученные знания по расчету проектирования будут использованы при изучении специальных дисциплин и выполнении выпускной квалификационной работы. 40 Список литературы 1. Баранов Г.Л. Расчет деталей машин: учебное пособие / Г.Л. Баранов. Екатеринбург: УГТУ-УПИ, 2014. 285 с. 2. Баранов Г.Л. Проектирование одноступенчатого цилиндрического редуктора. Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2014. – 50 с. 3. Казанский Г.И. Детали машин: методические указания по выполнению курсового проекта / Г.И. Казанский. Свердловск: УГТУ-УПИ, 1991. 50 с. 4. Курмаз Л.В. Детали машин. Проектирование /Л. В. Курмаз, А.Т. Скойбеда. - 2-е изд., испр.: Москва, 2005. - 309 с. 5. Черненко А.Г. Проектирование привода технологического оборудования / А.Г. Черненко. Екатеринбург: УГТУ-УПИ, 2009, 140 с. 41