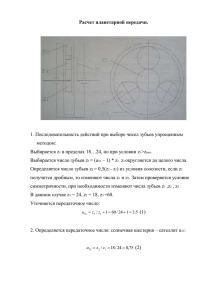

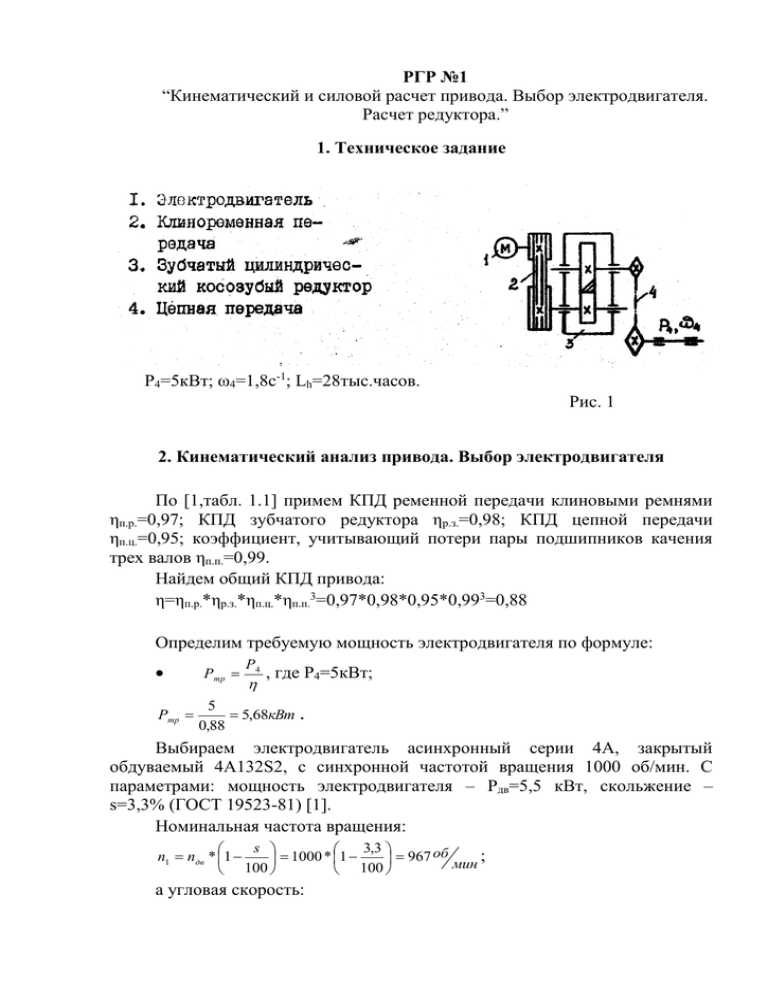

РГР №1 1. Техническое задание “Кинематический и силовой расчет привода. Выбор электродвигателя.

реклама

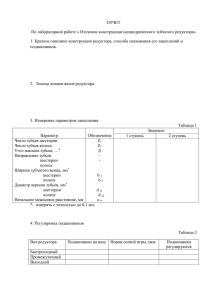

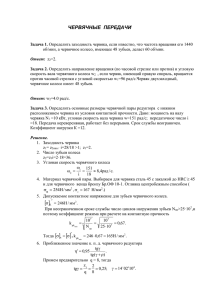

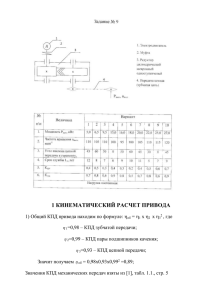

РГР №1 “Кинематический и силовой расчет привода. Выбор электродвигателя. Расчет редуктора.” 1. Техническое задание Р4=5кВт; ω4=1,8с-1; Lh=28тыс.часов. Рис. 1 2. Кинематический анализ привода. Выбор электродвигателя По [1,табл. 1.1] примем КПД ременной передачи клиновыми ремнями ηп.р.=0,97; КПД зубчатого редуктора ηр.з.=0,98; КПД цепной передачи ηп.ц.=0,95; коэффициент, учитывающий потери пары подшипников качения трех валов ηп.п.=0,99. Найдем общий КПД привода: η=ηп.р.*ηр.з.*ηп.ц.*ηп.п.3=0,97*0,98*0,95*0,993=0,88 Определим требуемую мощность электродвигателя по формуле: Ртр Ртр Р4 , где Р4=5кВт; 5 5,68кВт . 0,88 Выбираем электродвигатель асинхронный серии 4А, закрытый обдуваемый 4А132S2, с синхронной частотой вращения 1000 об/мин. С параметрами: мощность электродвигателя – Рдв=5,5 кВт, скольжение – s=3,3% (ГОСТ 19523-81) [1]. Номинальная частота вращения: s 3,3 n1 nдв * 1 1000 * 1 967 об мин ; 100 100 а угловая скорость: дв * nдв 30 3,14 * 967 101,2 рад . с 30 Найдём общее передаточное отношение: iобщ дв 101,2 56 . 4 1,8 Частные передаточные числа (они равны передаточным отношениям) можно принять для редуктора по ГОСТу 2185-66: uр.з.=8; цепной передачи uп.ц.=3, для ременной передачи; u п. р. u общ u р . з . * u п. з . 56 2,33 . 8*3 Частоты вращения и угловые скорости валов открытой ременной передачи, зубчатого редуктора, валов цепной передачи: ; n1 967 об мин n2 n1 967 415 об ; мин u п. р. 2,33 n3 n2 415 ; 51,87 об мин u р. з. 8 n4 n3 51,87 . 17,3 об мин u п. з . 3 Определим угловые скорости вращения валов: 1 * n1 30 * n2 2 30 * n3 3 30 * n4 4 30 3,14 * 967 101,2 рад ; с 30 3,14 * 415 43,4 рад ; с 30 3,14 * 51,87 5,42 рад ; с 30 3,14 *17,3 1,8 рад . с 30 Найдем мощности на валах привода: Р4 Ртр 5кВт ; Р3 Р4 5 5,3кВт ; п.п * п.ц. 0,99 * 0,95 Р2 Р3 5,3 5,5кВт ; р. з. * п.п. 0,99 * 0,98 Р1 Р2 5,5 5,7кВт . пп * п. р. 0,99 * 0,97 Определим крутящие моменты: T1 Р1 1 5,7 0,056кНм ; 101,2 T2 T3 T4 Р2 2 Р3 3 Р4 4 5,5 0,127кНм ; 43,4 5,3 0,98кНм ; 5,42 5 2,78кНм . 1,8 3. Расчёт передачи редуктора Для шестерни выбираем сталь 45, термическая обработка – улучшение, твердость НВ230 ( 557 МПа), для колеса – сталь 45, термическая T1 обработка – улучшение, но твердость на 30 единиц ниже НВ200 T 2 425 МПа. Допускаемые контактные напряжения: H lim b K HL H S H где σHlimb – предел контактной выносливости при базовом числе циклов; по табл.3.2 [1] для углеродистых сталей с твердостью поверхности зубьев меньше НВ350 (при термической обработке улучшение) σHlimb = 2НВ + 70, [SH] = 1,2 –при однородной структуре материала зуба. KHL – коэффициент долговечности: K HL 6 N HG 1, N HE NHG =1,5·107 – при HB=200÷250; Общее число циклов перемены напряжений: N НЕ 1 573 * * L 573 * 43,4 * 28000 7 *108 . 2 H 573 * * L 573 * 5,42 * 28000 8,7 *10 7 НЕ 3 H 2 Коэффициент долговечности: 10 7 6 1,5 10 7 K 6 0,52 , назначим K HL1 1 HL 8 N 7 * 10 1 N K HL 2 6 N HG 1,5 107 6 0,75 1 назначим K HL2 1 N HE 2 8,7 107 Допускаемое контактное напряжение: для шестерни 2HB1 70K HL1 2 230 70 482 МПа 2 HB 70K 1 HL1 2 200 70 427 МПа. H1 для колеса H 2 S H 1.1 S H 1.1 Тогда расчётное допускаемое контактное напряжение: H 0,45 H1 H 2 409 МПа Требуемое условие [σH] ≤1,23[σH2] выполнено. Межосевое расстояние из условия контактной выносливости: aw k a (u 1) K H Т 3 a 2H u 2 где Ка=43 – для косозубых колес; KHβ=1.15 – для симметричного расположения колес относительно опор по табл. 3.1 [1]. Принимаем для косозубых колес коэффициент ширины венца ψba=b/aw=0,4. aw 43(8 1) 3 1,15 980000 244 мм 0,4 409 2 82 Ближайшее значение межосевого расстояния по ГОСТ 2185-66 aw= 250мм. Нормальный модуль зацепления принимаем: mn (0,01...0,02) aw 2.5 5 Принимаем по ГОСТ 9563-60* mn= 3мм. Примем предварительно угол наклона зубьев β=100 и определим числа зубьев шестерни и колеса: z1 2a w cos( ) 18.3 i 1mn Принимаем z1=18, тогда z2= z1i=144. Уточненное значение угла наклона зубьев: cos z1 z 2 mn 2a w 0,972 β=13,50. Диаметры делительные: m n z1 3 * 18 55,6 мм cos 0.972 m z 3 144 d2 n 2 444,4 мм cos 0.972 d1 Проверка: aw=(d1+d2)/2=(55,6+444,4)/2=250мм. Диаметры вершин зубьев: dа1= d1+2mn=55,6+2*3=61,6мм dа2= d2+2mn=444,4+2*3=450,4мм. ширина колеса: b2 a aw =100мм ширина шестерни: b1=b2+5=105мм. Высота зуба: h=2.25m=2.25*3=6,75мм. Определяем коэффициент ширины шестерни по диаметру: ψbd=b1/d1=105/55,6=1,9. Окружная скорость колес и степень точности передачи: V=πn2d1/60000=1,2м/с. При такой скорости для косозубых колес следует принять 8-ю степень точности. Проверка контактных напряжений: 270 Т 3 K H u 1 . aw b2 u 2 3 H Коэффициент нагрузки: KH=KHβKHαKHV=1,12*1,075*1=1,2; KHβ=1,12 (табл. 3.5 [2]); KHα=1,075 (табл. 3.4 [2]); KHV=1 (табл. 3.6 [2]). 3 270 Т 3 K H i 1 270 980 10 3 1,2 8 1 395 МПа<[σН]=409МПa aw 250 b2 i 2 100 8 2 3 H условие выполнено. Недогрузка 3,4%<15%, что допустимо. Допускаемое напряжение изгиба: F 0 K K F lim b Fli Fc S F где KFc=1 - коэффициент, учитывающий влияние двустороннего приложения нагрузки на зубья; KFLi- коэффициент долговечности [SF] – допускаемый коэффициент безопасности. K FLi 9 N F 0i 1, N FEi N FEi - эквивалентные числа зубьев шестерни и колеса NFoi =4·106 ; N FЕ 1 N 573 * * L 573 * 43,4 * 28000 7 *108 . 2 H 573 * * L 573 * 5,42 * 28000 8,7 *10 7 FЕ 3 H 2 K FL1 9 K FL2 N F 0i 9 4 10 6 0,51 1 , N FE1 7 108 назначим K FL1 1 N F 0i 4 10 6 9 9 0,71 1 назначим K FL2 1 N FE 2 8,7 10 7 По табл. 3.9 [1] для стали 45 при твердости НВ≤350 F0 limb 1,8 HB Для шестерни F0 limb1 1,8 230 415 МПа Для колеса F0 limb 2 1,8 200 360 МПа. [SF]= [SF]' [SF]" =1,75– коэффициент безопасности. [SF]'=1,75 (по табл. 3.9 [1]). [SF]"=1- для поковок и штамповок. Допускаемые напряжения: 415 для шестерни F1 237 МПа 1,75 360 для колеса F 206 МПа 2 1,75 Проверяем зубья на выносливость по напряжениям изгиба: F Ft K F YF Y K F bmn Здесь коэффициент нагрузки: KF= KFβ KFV=1,452; KFβ=1,32 (табл. 3.7 [1]); KFV=1,1 (табл. 3.8 [1]). YF – коэф., учитывающий форму зуба и зависящий от эквивалентного числа зубьев zv у шестерни z1 18 zV 1 19,6 YF1=4,2 3 cos( ) 0,9723 у колеса zV 2 z2 144 157 cos( ) 3 0,9723 YF2=3,6. Дальнейший расчёт следует вести для зубьев колеса, для которого найденное отношение меньше. Определяем коэф. Yβ и КFα, для средних значений коэф. торцового перекрытия и 8-й степ. точности КFα=0,92; Yβ=1-β/140=1-13,5/140=0.9. Окружная сила, действующая в зацеплении: Ft 2T3 2 * 980000 4410 H. d2 444.4 Проверяем прочность зуба шестерни и колеса: F2 Ft K F YF Y K F b2 mn 4410 1,452 3,6 0,9 0,92 63,6МПа F 2 100 3 Условие прочности выполнено. Список использованной литературы 1. Курсовое проектирование деталей машин: Учеб. Пособие для учащихся машиностроит. cпец. техникумов/С.А. Чернавский, К.Н.Боков, И.М. Чернин – М.: Машиностроение, 1988.-416с. 2. Гузенков П.Г. Детали машин: Учеб. для вузов. – 4-е изд., испр. М.: Высш. шк., 1986. – 359с.: ил. РГР №2 “Расчет ведущего вала редуктора. Выбор подшипников. Проверка долговечности подшипников.” Пример выполнения см. в учебном пособии: Проектирование валов и их опор для приводов технологического оборудования: Учебное пособие/ Г.В. Калашников, A.M. Бахолдин, С.В. Ульшин: Воронеж, гос. технол. Акад. Воронеж, 1997, 65 с.