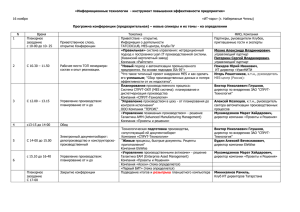

Телеконференция «Новые возможности для бизнеса – переход с «1С:Управление производственным

реклама

Телеконференция «Новые возможности для бизнеса – переход с «1С:Управление производственным предприятием« на «1С:ERP Управление предприятием 2.0", 24 сентября 2014 г. Управление производством Алексей Кислов, Фирма «1С», Москва, Руководитель подразделения «Решения для промышленности и сельского хозяйства» akislov@1c.ru, +7(495) 258-44-08 Комплексная схема материального потока Согласования, проработка, дополнения Индивидуальные бизнес – процессы Ресурсное обеспечение производства Потребность в продукции Потребность в обеспечении для продукции Потребность в производстве Приемка продукции Автоматизация процессов Обеспечение потребности Потребность в обеспечении для продукции Продукция 2 Схема управления производством: глобальный диспетчер Задача: обеспечить потребность в продукции Потребность в обеспечении для продукции Потребность в производстве Потребность в обеспечении для продукции Распределение Обеспечение Планирование Диспетчирование 3 Схема управления производством: планирование по этапам Формирование заданий на каждый этап Заготовительное Потребность в производстве Обрабатывающее 1 Обрабатывающее 2 Роль: глобальный диспетчер Выносные операции Сборочное 4 Схема управления производством: планирование по этапам Интервальное планирование и этапы Заготовительное Обрабатывающее 1 Контроль по интервалам и этапам Квант времени Час День Месяц Обрабатывающее 2 Обрабатывающее 1 Выносные операции Сборочное Время 5 Схема управления производством: планирование по этапам Например, квант 1 мес., обрабатывающее производство Заказ 1 100 шт. - Деталь A 734 шт. - Полуфабрикат B 67 шт. - Изделие C Заказ 2 10 шт. - Деталь A 74 шт. - Полуфабрикат B 7 шт. - Изделие C Заказ 1+2 Время 6 Схема управления производством: планирование по этапам Обеспечение производства Полуфабрикат A Предшествующего этапа Заготовительное Обрабатывающее 1 Деталь A Предшествующего этапа Обрабатывающее 2 Поставка ТМЦ закупаемой Обрабатывающее 1 Выносные операции Сборочное Время 7 Схема управления производством: планирование по этапам Как планируем по квантам ? Ограничения в ресурсах – ключевые ВРЦ Учет ремонтов оборудования Срок поставки комплектующих Квант Подразделение Х Этап Рабочий центр вида А Рабочий центр вида B Рабочий центр вида C Узкие места: один или несколько ВРЦ .............. 8 Схема управления производством: планирование по этапам Как планируем по квантам ? Подразделение Х Доступность ключевого(ых) ВРЦ ... B ... Квант времени Время Требуемое время обработки А 9 Схема управления производством: планирование по этапам Порядок размещения ? Подразделение Х Доступность ключевого(ых) ВРЦ В соответствии с очередью заказов Квант времени Время 10 Схема управления производством: планирование по этапам Выбор размера квантов и деление на этапы? Деталь A - Выпуск Полуфабрикат B – Передача Обработка детали A в рамках этапа ... детали B ... ... детали С ... Квант времени ... детали D ... Время 11 Схема управления производством: планирование по этапам Выбор размера квантов и деление на этапы? Централизованное или децентрализованное управление ? Степень свободы локального диспетчера Обработка детали A в рамках этапа Квант времени Период управления глобального диспетчера Время 12 Схема управления производством: планирование по этапам Этапы? Зависит от технологии и типа управления ! Этап 1 Этап 2 Этап 3 Этап 4 Этап 5 Выносные операции Цех 5 Заготовительное Обрабатывающее 1 Цех 1 Обрабатывающее 2 Цех 2 Цех 3 Цех 4 Сборочное 13 Схема управления производством: планирование по этапам Этапы? Зависит от технологии и типа управления ! Локальные диспетчера! Мы забыли про них? Этап 1 Этап 2 Этап 3 Этап 4 Этап 5 Этап 6 Выносные операции Цех 5 Заготовительное Обрабатывающее 1 Цех 1 Обрабатывающее 2 Цех 2 Цех 3 Цех 4 Сборочное 14 Схема управления производством: планирование по этапам Этапы? Зависит от технологии и типа управления ! Этап 2 Этап 1 Этап 3 Этап 4 Выносные операции Цех 5 Заготовительное Обрабатывающее 1 Цех 1 Обрабатывающее 2 Цех 2 Цех 3 Цех 4 Сборочное Обрабатывающее производство 1 15 Схема управления производством: планирование выполнения этапа Роль: локальный диспетчер Задача: выполнить этап в срок Квант 1 мес., обрабатывающее производство Заказ 1 100 шт. - Деталь A 734 шт. - Полуфабрикат B 67 шт. - Изделие C Заказ 2 10 шт. - Деталь A 74 шт. - Полуфабрикат B 7 шт. - Изделие C Заказ 1+2 Как выполнить этап ? Маршрутные листы ! Время 16 Схема управления производством: планирование выполнения этапа Роль: локальный диспетчер Заказ 1 Задача: планирование работ внутри этапа 100 шт. - Деталь A Определим партию запуска! Методик много, можно рассчитать и внести как значение по умолчанию для конкретной ТМЦ Время 17 Схема управления производством: планирование выполнения этапа Роль: локальный диспетчер Заказ 1 Задача: планирование работ внутри этапа 100 шт. - Деталь A Определили размер партии - 10 Создаем 10 маршрутных листов по 10 шт. Время 18 Схема управления производством: планирование выполнения этапа Роль: локальный диспетчер Задача: создать расписание Заказ 1 100 шт. - Деталь A Маршрутные листы A 10 10 10 10 10 расписание! Создаем А почему так ? Как есть варианты ? 10 10 10 10 10 Время 19 Схема управления производством: планирование выполнения этапа Локальный диспетчер Как управляет производством, маршрутными листами, варианты создания расписаний ? По всем операциям (операционное планирование) Точное планирование операций По ключевому РЦ Без ограничений барабан — буфер — верёвка барабан — буфер — верёвка (упрощенный) 20 Схема управления производством: планирование выполнения этапа Локальный диспетчер По всем операциям (операционное планирование) Планируются все операции Маршрутной карты Учитывается очередь маршрутных листов Учитываются времена переходов с РЦ Учитываются ограничения мощности РЦ Учитываются особенности конкретной партии Возможность перепланирования с учетом приоритетов Возможность дальнейшего развития до MES – уровня 21 Схема управления производством: планирование выполнения этапа Роль: локальный диспетчер С учетом операций ! Маршрутный лист 1 040 030 020 Операция 010 РЦ1 РЦ3 РЦ2 РЦ1 Маршрутный лист 2 Время 22 Схема управления производством: планирование выполнения этапа Роль: локальный диспетчер Как планируется операция ? Операция 010 Время перехода с РЦ 1 Время наладки Время обработки Время перехода на РЦ 2 Время 23 Схема управления производством: планирование выполнения этапа Роль: локальный диспетчер ВРЦ А Резерв доступности Время обработки МЛ4-010 Время обработки МЛ3-010 Время обработки МЛ5-010 Время обработки МЛ2-10 Время обработки МЛ1-010 Доступность размера мощности ВРЦ В соответствии с очередью маршрутных листов Время 24 Схема управления производством: планирование выполнения этапа Локальный диспетчер По ключевому РЦ «Барабан-буфер-верёвка» (drum-buffer-rope, DBR) - это производственное приложение Теории Ограничений. Так оно называется из-за трёх главных элементов решения: барабан или ограничение или самое слабое звено, буфер или длительность накопления материалов, и верёвка или время запуска. Целью данного решения является защита самого слабого звена в системе и, соответственно, системы в целом, от воздействия зависимости и вариабельности процесса, и, следовательно, максимизация общей эффективности системы. В результате всегда получается устойчивый и надёжный процесс, который позволяет производить больше, с меньшим количеством запасов, меньшим числом доработок и дефектов и лучшими показателями своевременности поставок. 25 Как выявлять ограничение? Тайити Оно (Taiichi Ohno), изобретатель системы «точно вовремя» : «Можно сколько угодно рассуждать об улучшении работы, но конкретные предложения возникнут только после досконального изучения производства. Проведите в производственном отделе целый день и понаблюдайте за происходящим. В итоге вы поймёте, что надо сделать» В любом нормальном производственном процессе, - будь то изготовление некоторой продукции или оказание услуг, - везде будут определённые объёмы незавершенки (в частности, если завод работает как сбалансированная линия). Как в таком случае найти самое слабое звено? Ведь здесь каждый этап процесса похож на самое слабое звено с большим количеством работ, повсеместно ожидающих выполнения. Существуют три способа: Найти этап, перед которым работы в ожидании выполнения проводят больше всего времени. Найти этап, который чаще всего вызывает задержки ниже по движению материального потока. Назначить некоторый этап. 26 Барабан, Буфер и … ВЕРЕВКА График работы запускающей операции есть график работы барабана, смещённый на длину верёвки, измеренную в единицах времени. Длина верёвки – это то же самое, что размер буфера, а скорость запуска – то же самое, что скорость барабана. «Связывая» верёвкой барабан с запускающей операцией, мы тем самым гарантируем, что избыточная работа не будет начата вообще, а нормальная работа не будет начата раньше времени. Веревка ограничения до После Барабан ХХ Операция 010 Операция 020 ХХ 030 040 050 Время Буфер до 0 1 2 3 4 5 6 7 8 9 Приход на барабан Буфер после ~ 0 1 2 3 ~ Приход на отгрузку 27 Схема управления производством: планирование выполнения этапа С учетом уточнения ключевого ВРЦ Роль: локальный диспетчер Маршрутный лист 1 050 РЦ4 040 030 РЦ3 Буфер до 020 Операция 010 РЦ2 РЦ1 Буфер после РЦ1 Время 28 Схема управления производством: планирование выполнения этапа Локальный диспетчер Без ограничений Если ограничение находится в рынке, то следует делать всё возможное для наращивания потребностей рынка, одновременно повышая внутреннюю пропускную способность системы, - с тем, чтобы удерживать ограничение в рынке и обеспечивать этот рынок высококлассной продукцией. Применение S-DBR. 29 Барабан, Буфер и … ВЕРЕВКА - SDBR Веревка – длительность производственного цикла ХХ Операция 010 Операция 020 ХХ Время 0 1 2 3 4 5 6 7 8 9 Буфер ~ Длительность можно посчитать по разным методикам и зафиксировать эталонное значение Диспетчеризация только по статусу буфера 30 Схема управления производством: планирование выполнения этапа Роль: локальный диспетчер Без ограничений Маршрутный лист 1 Длительность производственного цикла А Маршрутный лист 3 цикл C Маршрутный лист 2 цикл B Время 31 А можно проще ? ДА! Глобальный диспетчер Локальный диспетчер Могут быть варианты ! Обязательно планировать, формировать маршрутные листы ? Нет! Можно просто вести учет! 32 Управление производством, конкурентные преимущества «1С:Управление предприятием (ERP) 2.0» Для запуска системы оперативного планирования конкурент будет требовать наличие норм времени, технологических процессов в электронном виде … могут уйти месяцы до запуска первого контура, мы же можем предложить результат «здесь и сейчас» с использованием данных, что есть сейчас. Мы предлагаем технологию, успешно работающую на ряде ведущих мировых предприятиях с отечественной локализацией относительно специфики производства. Ориентация на предприятия с различными типами производств (серийное, единичное, опытно-экспериментальное). Гибкая настройка на любую производственную структуру с возможностью быстро адаптироваться к изменениям в организации или характере производства. Поэтапность внедрения с получением существенного эффекта при внедрении даже в одном производственном подразделении. 33 Телеконференция «Новые возможности для бизнеса – переход с «1С:Управление производственным предприятием« на «1С:ERP Управление предприятием 2.0", 24 сентября 2014 г. Спасибо за внимание !