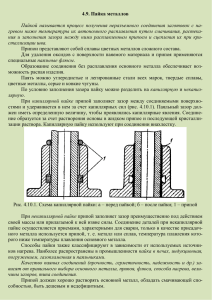

Технология производства РС

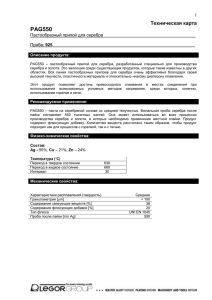

реклама