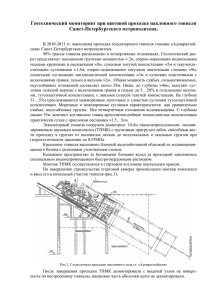

А. А. АШРАБОВ, Ч.С.РАУПОВ РЕКОНСТРУКЦИЯ И ВОССТАНОВЛЕНИЕ ЭКСПЛУАТИРУЕМЫХ

реклама