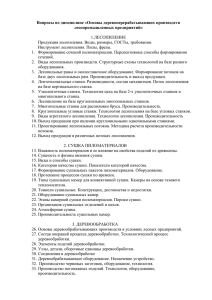

Доклад Кошелевой

реклама

О современном состояни отечественной текстильной и легкой промышленности. О повышении энергоэффективности процессов сушки и термовлажностной обработки текстильных материалов Член Президиума Комитета РосСНИО по проблемам сушки и термовлажностной обработки материалов, профессор М.К. Кошелева Для того чтобы говорить о состоянии и энергопотреблении сушильного оборудования на текстильных предприятиях и предприятиях лёгкой промышленности, о термовлажностных процессах в производстве тканей и давать рекомендации по их совершенствованию, надо знать современное состояние отрасли. Для анализа состояния использованы следующие материалы: - доклады ректора д.т.н. проф. С.Д. Николаева и проректора по научной работе д.т.н., проф. Разумеева К.Э. (МГТУ имени А.Н.Косыгина); - доклады и выступления в журнале Текстильная промышленность Президента Российского союза предпринимателей текстильной и лёгкой промышленности к.т.н. Б.М. Фомина; -статьи Ю.В. Жукова в журнале Швейная промышленность; - материалы с.н.с. отраслевой лаборатории энергосбережения Ивановской государственного энергетического университета к.т.н. В.П. Капустина; - материалы зав. кафедрой нетканых материалов МГТУ им. А.Н. Косыгина проф. В.М. Горчаковой. В настоящее время в текстильной и легкой промышленности работает >18 тысяч предприятий, в том числе >12 тысяч малых. В государственной и муниципальной собственности – 7% этих предприятий, численность занятых в отрасли – более 880 тысяч человек (в том числе на государственных предприятиях – 218 тысяч человек). От общего объема производства продукции легкой промышленности на долю текстильной отрасли приходится 46%, швейной – 30. В структуре производства тканей 87% занимают хлопчатобумажные (х/б), 6% - льняные, 5% - шёлковые, 2% - шерстяные. При этом Российские предприятия, к сожалению, всё в большей степени зависят от мирового рынка сырьевых ресурсов. В 2010 году в Россию ввезено 67% волокон и нитей, используемых текстильными предприятиями. А ведь конкурентные товары текстильной и лёгкой промышленности производятся лишь в тех странах, где активно развивается собственная сырьевая база – это Китай, Южная Корея, Турция и др. Если говорить о хлопке, то сегодня цены на него на мировом рынке резко возросли (почти в 3 раза), а это привело к тому, что в 2011 году снизилось производство х/б тканей, а в дальнейшем рост цен может привести к абсолютной зависимости от импорта х/б тканей. Снижение составило 34% за первое полугодие 2011 года по сравнению с аналогичным периодом 2010 года. Россия ввозит 100% хлопка-волокна. Хотя для хлопка важны климатические условия, но 70 лет назад его успешно возделывали в южных регионах России. Для исправления ситуации создан проект «Белое золото», по которому в южных регионах должны получать на 500 гектарах 1,4 тыс. тонн хлопка-сырца. Шерсть – самое дорогое из текстильных волокон, особым качеством отличается австралийская шерсть. Российские предприятия до 20 % потребляют качественного импортного шерстяного сырья. Для выполнения госзаказа по шерстяным тканям предприятия не имеют необходимого отечественного сырья. И всё потому, что недостаточно эффективно и непоследовательно занимаемся развитием пород овец, обеспечивающих производство высококачественной (мериносовой, кроссбредной шерсти). Шерстяные ткани в стране выпускают в настоящее время всего 12 предприятий. Лён – традиционная гордость таких районов, как Костромская, Тверская, Вологодская области. Сейчас в России всего 12 предприятий, производящих льняные ткани технического и бытового назначения. Ввозится 30% льняного волокна, а ведь лён был исконно Российским сырьём. Россия импортировала льносырьё, а теперь ввозит высокономерное льноволокно. Производится котонин – это модифицированное льняное волокно, которое можно использовать вместо хлопка, что хоть как-то снизит зависимость от импорта. В Мировом балансе текстильного сырья 58% занимают химические волокна и нити, т.е. сырьё промышленного производства, объёмы выпуска которого и ценовые параметры не зависят от природных факторов. Если в США и Японии в балансе сырья химические волокна составляют более 70%, то в России – 25 – 28%. Особенно широко используются полиэфирные волокна, без которых не произвести современную текстильную продукцию, в том числе технического и специального назначения, а также по гособоронзаказу. К сожалению, мощности по производству полиэфирных волокон остались в Белоруссии, которая, перерабатывая нашу нефть, продаёт Российским предприятиям текстильное сырьё по ценам в 1,5-2 раза выше цен внутренней поставки, а потому белорусские изделия текстильных предприятий оказываются дешевле, а доступ на Российский рынок у них свободный. У нас на человека приходится 0,2 кг ПЭФ волокон в год, а в Китае – 10 кг/человека, в Корее – 100 кг/человека. Кроме проблемы сырья, важная проблема – износ оборудования, который составляет на текстильных предприятиях более 60%. Тогда как конкуренты активно перевооружаются. Например, текстильные фирмы Турции и Китая произвели за последнее время обновление от 50 до 100% оборудования. Состояние текстильных предприятий хорошо демонстрирует пример Ивановского региона. Количество работающих текстильных отделочных предприятий в Ивановском регионе сегодня осталось 8 из 12. Они производят: домашний текстиль (ситец, бязь, полотенца, изделия изо льна), спецодежду, технические ткани, ткани для военного заказа. Хлопковое сырье получают понемногу из Госрезерва, Узбекистана, Пакистана. Практически все фабрики работают по давальческой схеме. Все оборудование, включая отбельное, промывное, сушильное, тканеусадочное, каландры, плюсовки, сушилки устаревшего вида, выпущены заводом «Ивтекмаш». Износ оборудования составляет от 60 до 80 %. Отраслевые НИИ и организации в области текстиля практически полностью прекратили свое существование: ИвНИТИ, НИЭКМИ, СКБ КОО, СКБ чесальных машин. На заводе Ивтекмаш работает один цех по ремонту оборудования и по запасным частям. Вичугский механический завод перепрофилирован. Сегодня, по утверждению руководителей отрасли, появилось понимание того, что, как и пищевая промышленность, текстильная и лёгкая промышленности определяют безопасность страны. Проблемы отрасли рассматриваются на государственном уровне. В 2008 году в Иваново состоялось заседание президиума Госсовета «О модернизации текстильной отрасли и мерах по повышению уровня жизни и социальной защищённости её работников». Правительство РФ снизило до нулевого значения таможенные пошлины на оборудование и комплектующие части к нему, законодательно выделило субсидии для покрытия процентных ставок по кредитам на техническое перевооружение производства. Это привело к тому, что коэффициент обновления оборудования составил в 2010 году 11%, тогда как в предыдущие годы он составлял – 3-4%. В последнее время, например, на Ивановских предприятиях появилось подержанное отделочное оборудование: каландры фирмы «Шторк», итальянские тканепечатные агрегаты для шаблонной печати. На двух ведущих предприятиях ОАО «Тейковский ХБК» и ПХБО «Шуйские ситцы» установлено в новых отделочных фабриках современное импортное оборудование с газовым нагревом (Германия - фирма «Андритц», бывшая фирма «Кюстерс», Австрия-«Циммер»). Это комплексы для отварки, беления, сушки, промывки, пропитки, запаривания и каландрирования. Высокими темпами внедрение инноваций идёт в подотрасли нетканых материалов различного назначения (нетканые материалы для строительства, геотекстиль, одноразовая одежда, обивка, фильтры, средства гигиены, агротекстиль и др.) Правительство РФ определило стратегию развития лёгкой и текстильной промышленности на период до 2020 года. Для преодоления технического отставания надо инвестировать не менее 500 млн. долларов ежегодно (Китай инвестирует в текстильную отрасль 10 млрд. долларов ежегодно). Одним из направлений возрождения отрасли является решение о создании промышленных межотраслевых кластеров в Ивановской, Костромской, Ярославской, Волгоградской областях. Например, в Ивановской области планируется построить завод по производству полиэфирного волокна, а значит и завод по глубокой переработке нефти. В кластерах будет кооперация текстильной и швейной промышленности, в частности в Ивановском кластере планируется производство одежды, выполнение оборонного заказа на основе смесовых (хлопковые и полиэфирные волокна). Уже в 2010 году выделялись госсредства на так называемые ВИПы – важнейшие инновационные проекты. Один из них «Текстиль» направлен на возрождение шерстяной отрасли. В связи с ВИП Национальный союз овцеводов России активизирует племенную работу в тонкорунном, мериносовом овцеводстве. В выполнении данного проекта участвуют МГТУ имени А.Н. Косыгина, ЦНИИШерсти, ЦНИИШП, ЦНИИЛКА, базовое предприятие в 2010г.-Тюменская текстильная корпорация ”КРОСНО”, в 2011г. - Брянский камвольный комбинат. Речь идёт о выработке элитных чисто/шерстяных тканей, соответствующих международной спецификации «супер», и пошив из них мужских костюмов. Кроме того, тканей двойного назначения – гражданского и оборонного. Анализ оборудования ведущих фирм, представленного на выставках «Инлегмаш-2012» и ИТМА-2011 показал, что в основе сушильного, пропиточного, промывного оборудования зарубежных фирм лежат известные технические решения, но доведённые до совершенства. Сильные стороны в разработках зарубежных фирм (Япония, Австрия, Германия и др.) – это, прежде всего то, что в оборудование уже заложены современные энергоэффективные инновации, то, что оборудование создаётся под конкретного потребителя. Для представленного оборудования характерны: - высокая эффективность использования газового нагрева для сушки и термической обработки тканей; - полная автоматизация технологических операций с применением программного управления; - повсеместное измерение и регулирование технологических параметров (температуры и влажности ткани, паровоздушных выбросов и т.д.); - учет вопросов безопасности обслуживания и эргономики; - стремление на всех технологических переходах обеспечивать высокую энергоэффективность и снижение тепловых потерь; - использование пенной технологии при пропитке тканей или нанесении покрытий на ткань с целью экономии тепла на сушку. Без совершенствования технологии и оборудования для сушки и термовлажностной обработки текстильных материалов невозможно решение в текстильной отрасли задач, сформулированных в Указе Президента о снижении энергоёмкости валового внутреннего продукта и обеспечении рационального и экологически ответственного использования энергии и энергетических ресурсов. Существенная разница в энергопотреблении отечественных текстильных предприятий и зарубежных объясняется, в основном, несовершенством технологических процессов и отсутствием своевременно проводимых организационно-технических мероприятий, должного контроля за расходом химических реагентов, энергоресурсов и воды, за строгим соблюдением режимных параметров технологических процессов и т.д. Для сушки тканей применяются конвективные сушилки, в том числе сушильно-ширильные машины, контактные барабанные сушилки, сушилки с перфорированными барабанами и прососом воздуха, ИК-сушилки и др. Нетканые материалы (НМ), полученные импрегнированием волокнистых холстов дисперсиями полимеров (латексами), проходят стадии сушки и термообработки. Наиболее широкое распространение для сушки НМ получила одноходовая секционная сушилка с сопловым обдувом. Преимуществом сопловых воздушных сушильных машин является высокая интенсивность сушки при малом расходе пара, газа или электроэнергии. К их недостаткам следует отнести значительное возрастание опасности миграции связующего, которое зависит от скорости подачи воздуха. Так, при одностороннем обдуве полотна воздухом миграция связующего в 2 раза выше, чем при двухстороннем. Миграцию связующего можно снизить, повышая степень отжима полотна перед сушкой. К недостаткам сопловых сушилок относится также значительный объем, занимаемый системой сопел и коробов, что увеличивает их габаритные размеры. Двух- и трехходовые сушилки занимают меньшую площадь, но не пригодны для сушки легких материалов, на них образуются складки во время перехода с одного транспортера на другой. Основная область применения этих сушилок – производство объемных материалов с двухсторонним нанесением пропитывающего состава (распылением связующего). Миграция связующих снижается, если пропитку холстов проводить вспененным латексным связующим. На кафедре технологии нетканых материалов МГТУ имени А.Н. Косыгина проведены работы по созданию и применению термосенсибильных (термочувствительных) латексов на технологических линиях в случае применения таких связующих, до поступления в конвективную сушилку пропитанный холст проходит камеру теплового удара ( t= 1600С,τ=1-2 мин.). Латекс спонтанно коагулирует и в сушилку поступает с меньшим содержанием влаги и, соответственно, миграция связующего снижается. Барабанные сушилки применяются главным образом, для сушки холстов с поверхностной плотностью 10-50 г/м2. Перфорированные барабаны, через которые продувается горячий воздух, применяются преимущественно для сушки средних и тяжелых холстов, особенно при использовании термосенсибилизированных связующих, в сочетании с предварительным нагревом инфракрасными излучателями. К преимуществам сушильных машин с перфорированными барабанами можно отнести: - изменение направления потока теплоносителя относительно материала при переходе его с одного барабана на другой, что обеспечивает многократную реверсию потока теплоносителя; -сокращение продолжительности сушки материала за счет реверсии потока теплоносителя; - использование принципа противотока, что делает оборудование наиболее экономичным; - возможность использования машин для любых типов волокнистых холстов или полотен- от самых легких до самых тяжелых; - интенсивный контакт воздуха с обрабатываемым материалом, что значительно снижает время сушки или термофиксации и предотвращает повреждение и пожелтение волокон; использование перфорированных барабанов, простых в обслуживании, почти не подвергающихся механическим напряжениям и практически не изнашивающихся. Наряду с преимуществами сушильные машины с перфорированными барабанами имеют ряд недостатков, указываемых ниже. В отличие от обычных сушильных машин в машинах с перфорированными барабанами поток воздуха не только является теплоносителем, но и удерживает на барабане материал, когда он находится снизу. Следовательно, давление воздуха должно преодолеть гидравлическое сопротивление при прохождении воздуха через материал и удерживать его на поверхности барабана, поэтому в сушильных машинах такого типа расход электроэнергии на сушку больше, чем в обычных сушильных машинах. Сушильная машина с перфорированными барабанами сложна и дорога в изготовлении и более металлоемка по сравнению с ленточной сушильной машиной. При инфракрасной сушке материал подвергается действию тепловых инфракрасных лучей (ИК-лучей), при поглощении которых лучистая энергия преобразуется в тепловую. Эта сушка по сравнению с конвективной позволяет вести процесс с большей скоростью и со значительно меньшей миграцией связующего. Сушка токами высокой частоты (ТВЧ) характеризуется очень высокой интенсивностью удаления влаги. При этом благодаря уменьшению времени процесса лучше сохраняются свойства волокон. Кроме того, сушка ТВЧ позволяет регулировать температуру внутри материала независимо от температуры его поверхности, что дает возможность более интенсивно удалять влагу из середины материала и избежать миграцию связующего. Несмотря на значительные технические преимущества сушки ТВЧ по сравнению с обычными видами сушки, применение ее в текстильной промышленности ограниченно высокими капитальными затратами и большими эксплуатационными расходами. Новым направлением является применение для сушки энергии упругих акустических колебаний, что открывает широкие перспективы для повышения интенсивности сушки. В будущем широкое применение должен получить осциллирующий режим благодаря присущим ему теплотехническим преимуществам. Осциллирование заключается в чередовании нагрева материала с его охлаждением. При этом способе машины имеют несложную конструкцию, и сушка ускоряется на 10-15%. Термообработку нетканого материала после сушки проводят при более высоких температурах (150-1700С), чем сушку с целью вулканизации (поликонденсации) полимерных связующих и повышения физикомеханических свойств нетканого материала. Оборудование для термообработки нетканых материалов не имеет принципиальных отличий от сушильного и выбирается в зависимости от вида используемого связующего. Обычно машины имеют две температурные зоны: для ускорения прогрева материала до заданной температуры и для выдерживания его при этой температуре. В первой зоне нагревание производится горячим воздухом или инфракрасными излучателями, во второй- горячим воздухом. Эффективность термообработки зависит от свойств применяемых волокон и связующего и от требований, предъявляемых к материалу. Перспективным на современных поточных линиях считается оборудование для импрегнирования холстов вспененным связующим в жале валов каландра (для холстов малой поверхностной плотности от 15 г/м2). Вспененные связующие получают либо в миксере, либо в смесовой трубе, куда дозировано подается воздух.. В соединении с устройством сушилка с сетчатым барабаном (фирмы «Фляйснер», Германия) способ пропитки позволяет выпускать волокнистый материал с мягким текстильным грифом. При получении объемных нетканых материалов связующее наносится распылением с помощью форсунок с двух сторон последовательно на холст, а сушку осуществляют в двухъярусной конвективной сушилке (на первом ярусе температура 1000С, на втором – 1500С). Для снижения водо- и энергопотребления, а также расхода химических реагентов при проведении процессов сушки и термовлажностной обработки, в частности процессов промывки и сушки в отделочном производстве текстильных фабрик необходимо использовать следующие мероприятия: - на основе анализа всех предшествующих и последующих процессов вплоть до получения готовой ткани продолжить разработку ресурсосберегающих технологических режимов термовлажностной обработки на действующем оборудовании; - новое и модернизируемое оборудование для обработки хлопчатобумажных, льняных, шерстяных и других текстильных материалов должно оснащаться усиленными отжимными устройствами для снижения их влагосодержания перед сушкой; Одним из наиболее перспективных и эффективно развивающихся является производство нетканых текстильных материалов широкого назначения. Следует отметить необходимость проведения следующих исследований и разработок в области сушки и термовлажностной обработки нетканых материалов: - продолжить работы, направленные на снижение миграции связующего при сушке нетканых материалов, полученных импрегнированием волокнистых холстов дисперсиями полимеров (латексами) за счёт повышения степени отжима полотна перед сушкой; - использовать для пропитки вспененные латексные связующие; - применять термочувствительные латексы, подвергая перед сушкой пропитанный ими холст тепловому удару; - использовать комбинированные методы, включая инфракрасную сушку, сушку токами высокой частоты; Необходимо продолжить работы по повышению эффективности термовлажностных процессов отделочного производства текстильной промышленности, таких как непрерывная и периодическая промывка, пропитка. При этом особое внимание сосредоточить на разработке математического описания процессов, позволяющего определить оптимальные параметры работы машин для пропитки и промывки при использовании в них различных интенсификаторов. Актуальны проводимые в МГТУ имени А.Н.Косыгина, работы, направленные на повышение эффективности одного из самых распространённых и энергоёмких процессов отделочного производства текстильной промышленности – промывки тканей (термовлажностной обработки), на проведение которого расходуется значительное количество технологической воды (до 5м3/час на одну промывную машину), до 40 % электроэнергии и до 15-20% тепловой энергии, потребляемой отделочными фабриками. Одним из перспективных путей повышения эффективности процесса промывки плоских текстильных материалов является его интенсификация при наложении физических полей, в частности ультразвуковых воздействий. Следует отметить, что при данном способе интенсификации одновременно решаются вопросы повышения экологической и производственной безопасности, ресурсосбережения (сокращается продолжительность процесса, расход промывной воды и сточных вод, снижается концентрация химических реагентов, как в технологическом растворе, так и в сточных водах). Для многостадийных продолжительных процессов периодической промывки плотных шерстяных тканей важное значение имеет выбор стадии процесса, на которой может быть использован интенсификатор. - Следует также: - применять плюсовки нового типа с воздушной раклей для аппретирования тканей, а также нанесения различных покрытий на материал (по типу плюсовки ПВР, созданной в ИвНИТИ), что приводит к снижению остаточной влажности материала до 30-40% и сокращению расхода пара на сушку в 2,5 раза. - использовать рекуперативные теплоутилизаторы для паровоздушных выбросов из сушильных машин и зрельников, что позволяет возвращать в технологический цикл до 70% теряемой теплоты. - применять оборудование и технологии с использованием инфракрасного нагрева для высокоскоростной термической обработки тканей в процессах крашения и заключительной отделки (температура нагрева тканей 170-180ºС в течение 4-6 сек.). Материал сообщения заслушан на заседании Президиума Комитета РосСНИО по проблемам сушки и термовлажностной обработки материалов 21.03.2012 г. и рекомендован для размещения на сайте Комитета.