Свойства металлов и сплавов - Политехнический колледж 13

реклама

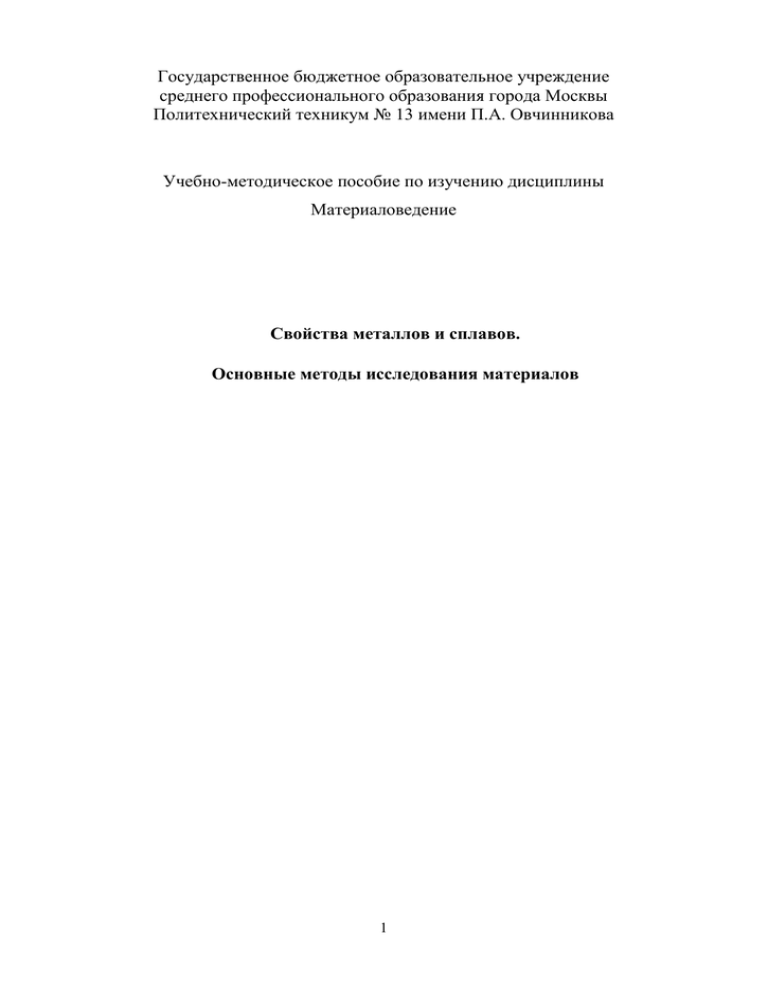

Государственное бюджетное образовательное учреждение среднего профессионального образования города Москвы Политехнический техникум № 13 имени П.А. Овчинникова Учебно-методическое пособие по изучению дисциплины Материаловедение Свойства металлов и сплавов. Основные методы исследования материалов 1 СОДЕРЖАНИЕ стр. Введение. 3 Основные положения выбора материала 5 Кристаллическое строение металлов 7 Реальное строение металлов 9 Дефекты (несовершенства) металлов 10 Методы изучения структуры материала. 11 Металлографические методы 12 Визуальное исследование 13 Изучение изломов (фрактография) 14 Анализ структуры макрошлифов 16 Контроль сварных соединений 23 Микроскопический анализ (микроанализ) 27 Неразрушающие методы контроля 29 Свойства материалов 30 Механические свойства 31 Статические испытания. Испытания на растяжение 32 Статические испытания. Испытания натвердость 33 Динамические испытания 36 Испытания на усталость 37 Вопросы и задания 39 Заключение 42 Список использованных источников 43 2 ВВЕДЕНИЕ Материалы – основа любого дела. Наверное, с этим согласится большинство специалистов и ученых. Не случайно этапы развития цивилизации определялись названиями материалов, которые использовались в тот или иной период. Из истории мы хорошо знаем бронзовый, железный век. Поэтому, материаловедение – одна из старейших форм прикладной науки, прошедшая вместе с человеком долгий путь от примитивной обработки камня и изготовления примитивной керамики и заканчивая современными сверхпопулярными нанотехнологиями. Исследования в области внутреннего строения металлов и сплавов неразрывно связаны с именами русских ученых. Выдающийся русский металлург горный инженер, генерал-майор П. П. Аносов в 1831 г. впервые использовал микроскоп для изучения структуры металлов при исследовании строения высококачественной стали – булата, проблему изготовления которой П. П. Аносов блестяще разрешил на Златоустовском заводе (1837 г.). Им первым была установлена связь между строением стали и ее свойствами. Другой выдающейся русский ученый-металлург Д. К. Чернов в 1868 г. сделал крупнейшее и исключительное по своим последствиям открытие. Он установил критические точки – температуры, при которых происходит изменение структуры и свойств охлажденной стали. А в 1878 г. изложил основы современной теории кристаллизации металлов. Эти и последующие работы Чернова послужили фундаментом для создания современного материаловедения и термической обработки стали. За свои работы Чернов Д. К. в литературе был назван отцом металлографии. Сегодня повышение качества продукции и снижении затрат на ее выпуск – важнейшая задача в условиях жесткой конкурентной борьбы производителей товаров и услуг. Успешное решение этой задачи во многом связано с эффективностью использования материалов, что требует знания их свойств для правильного выбора и эксплуатации оборудования и его конструктивных элементов. Учебно-методическое пособие «Свойства материалов и сплавов. Основные методы исследования» предназначено для студентов, обучающихся по специальности Специальность 190631.51Техническое обслуживание и ремонт автомобильного транспорта. Содержание пособия соответствует действующим государственным образовательным стандартам среднего профессионального образования. При написании пособия была учтена принятая в материаловедении концепция: от физического и химического явления через методы комплексного исследования и испытаний материалов к построению и анализу модели «состав → режим обработки → структура → свойства материалов». Выработка умения производить оптимальный выбор материала, с учетом закономерности зависимости свойств материала от его структур, является главной целью при подготовке техников по ремонту автомобильного транспорта в области материаловедения. 3 Исходя из опыта преподавания дисциплины «Материаловедение», выбор материалов, работающих в конкретных условиях, связан с рядом трудностей, среди которых сложнейшей проблемой является переработка больших объемов информации, написанной научно - техническим языком, понимание которой у студента колледжа или техникума вызывает затруднения. Написанное простым доступным языком учебно–методическое пособие позволит успешно решит данную проблему. Это актуально для студентов, т.к. они еще не приобрели достаточного опыта работы с научно-технической и справочной литературой. С учетом этого, предлагаемое учебно-методическое пособие составлено в виде логических схем (конспектов) и таблиц, которые ориентируют будущих техников по ремонту автомобильного транспорта в структуре изучаемого материала, дают наглядное представление о его содержании, делают материал данной темы доступным для понимания обучающихся. Иллюстративный материал дает наглядное представление о внутреннем строении и основных методах исследования материалов. Целью данного учебно-методического пособия является приобретение студентами комплексных знаний о строении и свойствах материалов; методах исследования материалов, формирование представления о зависимости свойств материалов от их структуры и правильного выбора режимов технологических процессов. При написании пособия были поставлены задачи: 1. Знать: физическую сущность явлений, происходящих в материалах в условиях производства и эксплуатации; учитывать взаимосвязь изменения структуры материалов с их свойствами; основные свойства современных металлических и неметаллических материалов. 2. Уметь правильно выбрать материал для изготовления деталей конструкций, в соответствии с эксплуатационными, технологическими и экономическими требованиями. 3. Уметь анализировать условия эксплуатации деталей по результатам макро- и микроанализа. 3. Иметь представление о перспективных направлениях новых методов исследования структуры конструкционных материалов. Учебно-методическое пособие является дополнительным материалом к основному учебнику и лекционному материалу. Оно может оказать действенную помощь в выполнении внеаудиторной самостоятельной работы, а также при самостоятельном изучении дисциплины. Предлагаемое учебно-методическое пособие содержит вопросы, задания и задачи для закрепления изученного материала. 4 ОСНОВНЫЕ ПОЛОЖЕНИЯ ВЫБОРА МАТЕРИАЛА Материаловедение – это наука, изучающая связь между химическим составом, структурой и свойствами материалов и закономерности изменения этих свойств под влиянием внешних воздействий материал химический состав структура Внешние воздействия свойства материалов Термомеханическая обработка Электромеханическое воздействие Радиационное воздействие Химическоевоздействие химико-термическая обработка Механическая обработка термообработка Внешниевоздействия Критерием выбора материала потребителем являются его свойства (физические, химические, механические, технологические и эксплуатационные), т.к. они определяют возможность конкретного применения того или иного материала Из множества свойств, присущих любому материалу, наиболее общими являются механические свойства (материалы, не обладающие, например, достаточной прочностью, не могут иметь широкого практического 5 применения), они же и наиболее важны для конструкционных и инструментальных материалов, Кроме того, свойства материалов чутко реагируют на изменения в структуре материалов, поэтому позволяют наглядно продемонстрировать «красную нить» материаловедения: Состав Структура это процентное содержание (обычно % помассе) химических элементов,присутству ющих в данном материале. сведения о материале отэлектронного строения отдельных атомов до видимых невооруженным глазом макродефектов образцов (изделий). Свойства. влияют оптимальный выбор материалов и технологий их обработки для изделий различного назначения технологичность изготовления изделия надежность и долговечность Для получения информации о свойствах разнообразные методы исследования и испытаний. Экономическая целесообразность материалов используют Основной целью любого метода исследования является получение достоверной информации о строении и свойствах изучаемого материала. Чем полнее информация и свойствах материала, тем точнее можно предвидеть поведение материала в реальных конструкциях и целенаправленнее изменять его свойства различными видами обработки. Методы исследования металлов (по характеру получаемой информации) Металлографические методы (исследования макро- и микроструктуры) Применяются для изучения особенностей структуры металлов и сплавов: Методы структурного анализа Применяются для исследования атомно-кристаллического строения и его дефектов Определение механических свойств. Применяются для определения характеристик конструкционной прочности и долговечности Специальные виды испытаний Применяются для определения специфических свойств материала (физические методы исследования; испытания на коррозионную стойкость) 6 КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ Основой всех металлических сплавов,т.е. большинства промышленных материалов, являются чистые металлы. Типичным строением для металлов и металлических материалов является кристаллическое строение, получаемое металлами и сплавами при обычном металлургическом производстве. При таком строении все атомы располагаются в строго определенном порядке, с определенной геометрической закономерностью. Если через их центры провести воображаемые линии вдоль трех координатных осей, они образуют кристаллическую решетку - условную пространственную (кристаллическую) сетку в узлах которой располагаются атомы (ионы) металла Металлы и тип связи - металлическая металлические наличие электронного газа. сплавы Элементарная ячейка Элементарная ячейка – это элементарный объем кристалла, дающий представление о строении всего кристалла. Кристаллическая решетка Кристалл Характеристики элементарной ячейки 1. период решетки - ребра a, b, c 2. углы между ребрами - α, β,γ; 3. Единица измерения параметроав кристаллических решеток - нм (0,2…0,6 нм; 1 нм = 10-9м), определяется рентгеноструктурным анализом 7 Идеальная кристаллическая решетка Тип кристаллической решетки определяется формой элементарной ячейки и характером расположения в них атомов. Наиболее часто встречающиеся типы кристаллических решеток Кубическая решетка a=b=c α = β = γ = 90 Тетрагональная решетка a=b≠c α = β = γ = 90 Кубическая объемноцентрированная (ОЦК) Гексагональная решетка (плотноупакованная (ГПУ) ) a=b≠c α = β = 90 C, γ =120 0 Pb, Na, Tiβ, Feα, W, V и др. Кубическая гранецентрированная (ГЦК) Mg, Zn, Cd, Be, Tiα, Znα, Zn, Coβидр. Индий, радий, олово Feγ, Cu, Ni, Co, Ag идр. Унекоторыхметалловкристаллическаярешеткаможетизменяться в твердом состоянии приизменениитемпературы.Этоявлениеназываетсяполиморфизмомилиаллотропией. Полиморфизмможетвызыватьизменениесвойств. ОнхарактерендляFe, Ti, Sn, Zr, C. Порядок расположения атомов в кристаллической решетке обуславливает основные свойства металлов, присущие металлам с данным типом кристаллической решеткой. Например, металлы с кристаллической решеткой ОЦК хрупкие, а металлы с кристаллической решеткой ГЦК пластичные. Свойства металлов тип кристаллической решетки расстояние между атомами (плотность атомов в 8 элементарной ячейке) Реальное строение металлов При охлаждении жидкого металла до температуры плавления атомы его начинают группироваться так же как в кристаллических решетках твердого вещества. Образуются отдельныне центры кристаллизации, вокруг которых начинают расти кристаллы. Вначале кристаллы растут свободно, т.к. их окружает жидкий металл. В Дальнейшем кристаллы начинают присоединять ся друг к другуи расти только в направлении, где еще имеется жидкий металл. Это приводит к тому, что криталлы, имея правильное внутреннее строение, получают неправильную внешнюю форму. Кристаллы неправильной формы называют зернами или кристаллитами Образование центров кристаллизации Свободный рост кристаллов в Дальнейший рост кристаллов с деформацией внешней формы Зерна (кристаллиты) Свойства металлов зависят от величины образовавшихся зерен, их формы и расположения. Идеальное кристаллическое строение реальных металлов и сплавов на практике имеет множество различных дефектов (несовершенств) кристаллических решеток, которые нарушают связи между атомами и оказывают влияние на свойства металлов. Размер, тип и количество дефектовкристаллических решеток определяют в значительной степени многие важные свойства металлов и сплавов . 9 Дефекты (несовершенства) металлов Вид дефекта Точечные дефекты Линейные дефекты Поверхностные дефекты Характеристика дефекта малы во всех направлениях малы в двух измерениях и большая протяженность в третьем. малы в одном измерении. Причина возникновения дефекта движение атомов, интенсивность которого возрастает с повышением температуры. Наличие примесей в металле. нарушения порядка заполнения атомных слоев в процессе кристаллизации металлов или в результате их пластического деформирования, при термической обработке Искаженное кристаллическое строение. Скопление примесей по границам зерен в расположения атомов. 1 – вакансия, 2 – «свой» атом в междоузлии, 3 – атом примесей в узле 4 - атом примесей в междоузлии Краевая дислокация– наличие лишней плоскости Искажения по границам зерен Винтовая дислокация - – линия, вокруг которой атомные плоскости изогнуты по спирали. Разориентация зерен и блоков внутри металла Виды дефектов 10 Влияние дефекта на свойства металлов Вызывает искажения решетки, приводит к изменению физических свойств тела, способствует протеканию процессов диффузии и фазовых превращений в твердом состоянии.приводит к роступрочности и твердости металла. Увеличивает внутреннее напряжение, изменяются оптические свойства, повышается электросопротивление металла, увеличивают среднюю скорость диффузии в кристалле, уменьшают химическую стойкость. Увеличивают прочностные свойства. Изменяют физические и ухудшают механические свойства металлов Методы изучения структуры материала. Металлографические методы Методы структурного анализа Применяются для изучения особенностей структуры (внутреннего строения) металлов и сплавов Выбираются в зависимости от размеров дефектов кристаллического строения, а также в зависимости от необходимости определения свойств, наиболее интересующих потребителя Уровни изучаемой структуры материала Макроуровень Микроуровень Наноуровень Методы исследования Визуальный осмотр Рентгеновская радиография Ультразвуковая инспекция Оптическая и растровая электронная микроскопия Рентгеновская дифракция Типичные детали структуры, которые необходимо изучить Производственные дефекты Поры, трещины, включения Зерна и частицы, структура субзерна, границы фаз, выпадение кристаллов Кристаллическая и межзеренная структура, точечные дефекты Знание структуры материала позволяет: получать заданную структуру материала, управляя технологическим процессом 11 дать объективное представление о рациональности его использования для изделия выявить причины разрушения и отказов деталей машин прогнозировать эксплуатационную надежность изделий 12 Металлографические методы МАКРОАНАЛИЗ метод исследования строения металлов и сплавов невооруженным глазом или через лупу и бинокулярный микроскоп при увеличении до 30–40 раз. Предварительный метод исследования определяют участки металла, требующие дальнейшего микроскопического исследования наиболее простой метод исследования ПРИ ПОМОЩИ МАКРОАНАЛИЗА ОПРЕДЕЛЯЮТ характер и качество обработки, применявшейся для придания детали окончательной формы и свойств (обработка давлением, сварка, резание) качество материала и определяют условия предшествующей обработки, влияющие наегосплошность, особенности строения металла после затвердевания при литье СПОСОБЫ (МЕТОДЫ) ИЗУЧЕНИЯ МАКРОСТРУКТУРЫ Осмотр контролируемой поверхности готового изделия (заготовки). Темплет- образец металла, поверхность которого подготовлена для макроанализа в поперечном сечении Анализ структуры специально приготовленных образцов 13 Изучение изломов контрольных образцов или разрушенных деталей. Макрошлиф - образец металла, поверхность которого подготовлена для макроанализа в продольном сечении ВИЗУАЛЬНОЕ ИССЛЕДОВАНИЕ осмотр контролируемой поверхности готового изделия (заготовки). дефекты, расположенные на поверхности изделий трещины несплошности неметаллические включения Даже такой простой способ контроля позволяет сделать заключение о возможности дальнейшего использования изделии 14 ИЗУЧЕНИЕ ИЗЛОМОВ (фрактография) Излом - поверхность полностью разрушенного образца или детали при различных способах механического разрушения По излому определяют Форму и размеры зерен вывод опричинах поломкидетали Вид излома Вязкий излом Цвет излома – матово- серый оттенок Форма - неровная (выступы, впадины) Строение волокнистое, форма и размер зерен сильно искажены Хрупкий Блестящая поверхность излом зернистый рельеф, ровную форму излома, четко выраженные границы зерен, без заметной пластической деформации. качество термической и химикотермической обработки Причина возникновения Причина – значительная пластическая деформация, предшествовавшей разрушению металла прочности металла (σв) дефекты, которые способствовали разрушению детали Характер разрушения фотомикроструктуры происходит мгновенно в результате однократного превышения предела прочности металла (σв) вязкий излом возникает внезапно из-за низкой пластичности материала , низкие температуры эксплуатации , динамические (ударные) нагрузки и конструктивные погрешности (выточки , галтели , отверстия), нарушение режима термической обработки. строение 15 происходит мгновенно в результате однократного превышения предела прочности металла (σв) Хрупкий излом Хрупкий нафталиновый излом Усталост ный излом 1 - Очаг зарождения трещины (сглаженная поверхность в местах зарождения трещин) 2 - Зона медленного развития усталостной трещины (видны характерные бороздки, которые имеют конфигурацию колец) В результате усталости металла длительных Результат действия повторнопеременных напряжений Процесс разрушенияпроисходит постепенно. 1- Очаг зарождения трещины 2- Зона медленного развития усталостной трещины 3- Зона долома (хрупкий или вязкий излом, характерный для данного материала, разрушенного в результате однократногонагружения). 3 - Зона долома (хрупкий или вязкий излом) Если деталь работала при нормальных нагрузках, а металл обладает достаточной пластичностью, то зона медленного разрушения по площади сечения излома значительно больше зоны хрупкого разрушения. И наоборот, если работа детали сопровождалась временными перегрузками или металл имел высокую твердость и низкую вязкость, то зона медленного разрушения занимает малую площадь в сечении излома, а зона мгновенного излома – большую. 16 Анализ структуры макрошлифов Макрошлиф- образец металла, поверхность которого подготовлена для макроанализа Вырезка образца из интересующего участка изделия шлифовка Протравливание различными реактивами макрошлиф макрошлиф В результате разной скорости и растворения в кислотном растворе здоровых и дефектных участков, а также участков металла, имеющих разную структуру и химический состав, на плоскости разреза отчетливо выявляются все дефекты металла и особенностиего макроструктуры в виде пятен различного цвета Дефекты, нарушающие сплошность металла Дефекты Причины возникновения Влияние на свойства и методы устранения При охлаждении и Эту часть слитка затвердевании отрезают и отправляют в объѐм металла уменьшается,в переплав. результате этого в верхней части отливки образуется незаполненное металлом Здесь концентрируются пустоты и газовые усадочная раковина. 17 пузыри. Пористость Обнаруживается в виде точечных пустот, как результат наличия в стали газовых пузырей или неметаллических включений. Газовые пузыри образуются в процессе кристаллизации металла, насыщенного различными газами (кислородом, азотом, водородом). Возникает в процессе КС металлургического производства. Пористость, уменьшая плотность металла, понижает характеристики его механических свойств: твердость НВ,HRC, предел прочностиσвМПа, предел текучести σт МПа, относительное удлинение δ%, относительное сужение ψ%, ударную вязкость МДж/м2. Неметаллические включения Примеси, попадающие в металл в процессе его выплавки. К ним относятся сульфиды, нитриды, оксиды(MgS, FeS, SiO2, Al2O3, FeO, AlN). Неметаллические примеси могут быть пластичными и при деформации металла приобретать нитевидную форму (MgS),или хрупкими, которые при деформации металла разрушаются, не деформируясь, и располагаются в виде цепочек Неметаллические включения нарушают сплошность металла. Чем острее форма включения, тем большая опасность возникновения в этих местах высоких напряжений. При значительных переменных нагрузках эти места являются началом возникновения трещин усталости. 18 (Al2O3) Волосные трещины могут встречаться как на поверхности прокатанного металла и по его сечению. В процессе затвердевания слитка может происходить неравномерная усадка металла, что может привести к образованию трещин. Главными причинами волосовин являются газовые пузыри и неметаллические включения. Если газовые пузыри располагаются под поверхностным слоем материала, то волосовины могут выйти на поверхность материала и обнаруживаются невооруженным глазом Флокены образуются в поперечном сечении проката в виде тонких извилистых волосных трещин длиной от долей до нескольких десятков мм, количество которых увеличивается к середине. Флокены могут выявляться в поперечном Трещины и волосовины Флокены. 19 Могут служить очагом разрушения деталей машин особенно при работе деталей со знакопеременными нагрузками. Могут служить очагом разрушения деталей машин особенно при работе деталей со знакопеременными нагрузками Для устранения флокенов массивные поковки подвергают длительному отжигу. долевом изломе в виде серебристых пятен, по цвету резко отличающихся от цвета основного металла. Появление флокенов связано с растворением в стали водорода, который при быстром охлаждении до температуры ниже 200–300 °С выделяется из раствора и создает значительные внутренние напряжения, приводящие к образованию трещин (флокенов). Флокены могут встречаться во всех сталях, но наиболее часто встречаются в сталях, легированных хромом. Определение химической неоднородности (ликвации) Дендритная ликвация (внутрикристаллитная). Дефекты вызванные дендритной ликвацией при ковке Ликвация по удельному весу 20 Дендридная ликвация происходит в пределах отдельных кристалликов как результат разной растворимости того или иного элемента в твердой фазе Устраняется высокотемпературны м длительным нагревом (диффузионным отжигом). Это химическая неоднородность в вертикальном направлении слитка. Она наблюдается в Методы устранения ликвации по удельному весу: 1. Быстрое охлаждение 2. Ввод сплавах, у которых компоненты составляющие сплава резко отличаются по удельному весу. Последующий нагрев, обработка давлением не устраняет этого явления. Это химическая неоднородность по кристаллизационны м зонам слитка. Легкоплавкие примеси , в т.ч. сера и фосфор в процессе кристаллизации оттесняются в расплав. Так, в стальном слитке от поверхности к центру и снизу вверх увеличивается количество серы, фосфора и углерода. Это очень нежелательно, так как сера и фосфор являются вредными примесями в стали Зональная ликвация. 21 дополнитель ного компонента Сера и фосфор являются вредными примесями в стали. Сера допускается в стали не более 0,05%. Она практически не растворима в железе и образует сульфид железа ( FeS ), который, располагаясь по границам зерен, снижает пластические свойства. Помимо этого FeS вызывает явление красноломкости. Фосфор вызывает в стали явление хладноломкости и допускается также в количестве не более 0,05%. Растворяясь в железе, фосфор сильно искажает кристаллическую решетку, уменьшает пластичность и ударную вязкость, особенно при пониженных температурах. Зональную ликвация можно частично устранить горячей обработкой давлением, добившись частичного перераспределения и измельчения примесей. Определение неоднородности строения металла волокнистости, обусловленной обработкой давлением Формирование волокнистости связано с направленной пластической обработкой литого металла Пластическая обработка литого металла. зерна металла и неметаллические включения измельчаются и вытягиваются, образуя характерную полосчатостьи волокнистость. Прочностные и особенно пластические характеристики металла вдоль направления волокон обычно бывают значительно выше, чем поперек. Регулируя технологический процесс изготовления деталей, можно рационально использовать направление полосчатости и волокнистости в деформированном металле. Химическая неоднородность кристаллитов В деталях, работающих с повышенными удельными нагрузками, особенно динамическими (коленчатые валы, зубчатые колеса, клапаны двигателей и др.), волокна должны следовать в направлении наибольших нагрузок. Это достигается 22 Правильным выбором способа ковки или штамповки заготовок. При механической обработке волокна в нагруженных участках детали не должны перерезаться. Макроструктура поковки полуоси автомащины. Направление волокон повторяет внешние очертания поковки. Определение способа изготовления де Литье Прокатка Характерное дендритное строение макрошлифа Наличие полосчатости на макрошлифе вдоль направления деформации Ковка или штамповка из катаной заготовки Неметаллические включения воспроизводят очертания детали Обработка резанием 23 (волокна) Полосчатость перерезаны 24 Определение структур, созданных термической и химикотермической обработкой. Термическая, химико-термическая и термопластическая обработка. изменяется структура металла Изменяются свойства; резко повышается его прочность и работоспособность, сопротивление износу и динамическим нагрузкам. Макроанализ позволяет определять в стали: толщину цементированного (науглероженного) слоя. толщину закаленной зоны Излом или макрошлиф Цементированный и закаленный слой имеет более мелкое зерно и на излом отличается матовым, фарфоровидным изломом. 25 Контроль сварных соединений В процессе сварки металл расплавленный металл кристаллизуется в контакте с расплавленными деталями Структура сварного шва основной металл (имеет структуру деформированного металла) Зона основного металла наплавленный металл (имеет структуру литого металла) зона термического влияния (имеет структуру термообработанного металла) Зона наплавленного металла Зона термического влияния Трещина в наплавленном металле Данные макроструктурного анализа Измерение твердости влияют качество сварного соединения изменения в технологию сварки для 26 улучшения качествашвов. МАКРОАНАЛИЗ сварное соединение определяют размеры и форму околошовной зоны форму и размеры шва площадь и форму основного провара металла направленность, рост и размеры кристаллитов наличие в соединении непроваров, трещин, пор, шлаковых включений, химической неоднородности и т. п. Дефекты сварных соединений Дефект непровар Описание дефекта местноенесплавление металла вследствие неполного расплавления кромок 27 Причина возникновения Пути устранения Отрицательное действие выражается в уменьшении сечения шва и возникновении очага концентрации напряжения. И то и другое ослабляет шов. Устраняют наплавкой тонкого шва по линии подреза. Подрез зоны оплавления местное углубление вдоль линии сплавления сварного шва Трещины сварного соединения, разрыв в сварном шве и прилегающи х к нему зонах Частичное местное разрушение сварного соединения в виде разрыва Отрицательное действие выражается в уменьшении сечения шва и возникновении очага концентрации напряжения. И то и другое ослабляет шов. Устраняют его наплавкой тонкого шва по линии подреза. Приводят к мгновенному разрушению сварных конструкций. Причиной образования трещин является: несоблюдение технологии сварки, неверный выбор сварочных материалов, резкое охлаждение конструкции, повышенное содержание в шве углерода и различных примесей - кремния, никеля, серы, водорода, фосфора. Поры полости округлой формы, сварного шва наполненные газом Причины возникновения: интенсивное газообразование внутри металла, наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, повышенная влажность электродов. Пористость снижет прочность сварного шва. неметалличе Причины: шлак не включения состоят из 28 Устраняют наплавкой тонкого шва по линии подреза. Исправление трещины заключается в рассверливан ии ее начала и конца, с целью исключения дальнейшего распростране ния, удалении шва (вырубанию или вырезанию) и заваривании. Зону с пористостью необходимо вырезать до основного металла и заварить. Устраняют ские включения шлаковых, окисных и других частиц в металле шва 29 успевает всплыть на поверхность металла и остается внутри него из-за неправильного режима сварки (завышенной скорости, например), плохая зачистка свариваемого металла или предыдущего слоя при многослойной сварке. Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. вырезкой и заваривание м. МИКРОСКОПИЧЕСКИЙ АНАЛИЗ (МИКРОАНАЛИЗ) Изучение структуры металлов с помощью металлографического микроскопапри увеличении в 50 -2000 раз Подготовка микрошлифов – Впервые для исследования металлов применил русский ученый Аносов П.П. в 1831 году Рассматривает металл в отраженном свете. Предельное полезное увеличение оптического микроскопа - до 1500 раз. Микроанализ изучает Форму, размер и расположение кристаллических зерен Изменение внутреннего строения под действием механической и термической обработки, ее качество Микропопроки металла Неметаллические включения Отдельные структурные составляющие, на основании которых можно определить химический состав по их характерной форме и характерному окрашиванию специальными реактивами. микрошлиф – подготовленная для исследования под микроскопом поверхность образца Вырезка образца Получение плоской поверхности Шлифование поверхности 30 Полирование до зеркального блеска Выявляются только поры, трещины и неметаллические окрашенные включения Травление шлифа Образование микрорельефа из-за различной способности крастворению и окислению границ зерен. Микрошлиф с зеркальной Микрошлиф с зеркальной непротравленной поверхностью протравленной поверхностью Определяют неметаллические включения, их балл, площадь, занимаемую включениямипри общем увеличении микроскопа х 100 (по шкале ГОСТ 1778-57). Определяют размер кристаллических зерен, величину . Размер зерна оценивается соответствующим номером при общем увеличении микроскопа х 100 (по шкале ГОСТ 5630-69) Методы структурного анализа электронный микроскоп Рентгеновский анализ Просвечивают изделия на глубину 60-100 мм Изучаются детали структуры, которые не выявляются при наблюдении в оптическом микроскопе.Максимальное увеличение до 106 раз вместо световых лучей используются пучки электронов, ускоренных до больших энергий (30—100 кэВ и более) в условиях глубокого вакуума оверхность алюминия в электронном микроскопе Просвечивают изделия на глубину 300 мм применяют для исследования внутреннего строения кристаллов, т. е. расположения атомов в кристаллической решетке и для просвечивания металлов и сплавов с целью выявления их пороков используют рентгеновские лучи, образующиеся в рентгеновской трубке при торможении быстродвижущихся электронов на ее аноде. П Гамма – дефектоскопия 31 Рентгенограмма металла Используют рентгеновские лучи больших энергий и гамма-излучение, испускаемое природными и искусственнымирадиоа ктивнымивеществами. Неразрушающие методы контроля Магнитная дефектоскопия Ультразвуковая дефектоскопия Ультразвуковая дефектоскопия Выявляют поверхностные и подповерхностные дефекты на глубине до 6 мм, усталостные, термические и шлифовочные трещины, волосовины, закаты и дефекты сварных швов Применяется для поиска дефектов материала (поры, волосовины, различные включения, неоднородная структура и пр.) и контроля качества проведения работ — сварка, пайка, склейка и пр. Ультразвуковой контроль является обязательной процедурой контроля качества деталей. Метод основан на изучении магнитных полей рассеяния вокруг изделий из ферромагнитных материалов после их намагничивания. Дефект определяется по контуру осажденного ферромагнитного порошка на детали. Метод основывается на способности ультразвука распространяться в материале контролируемого изделия и отражаться от внутренних дефектов и границ материалов. 32 Чтобы правильно выбрать материал для деталей машин и инструментов необходимо знать их свойства СВОЙСТВА МАТЕРИАЛОВ характеризуют физическое состояние материалов Химические Технологические Механические Совокупность свойств, характеризующих способность материалов сопротивляться воздействию внешних усилий Способность сопротивляться химическому или электрохимическому воздействиюразличн ых сред (коррозии) Способность поддаваться различным методам горячей и холодной обработки Эксплуатационные характеризуют способность материала работать в конкретныхусловиях . Физические Ответьте на вопросы: Цвет, удельный вес, плотность, температура плавления, тепловое расширение, тепло- и электропроводность, магнитные свойства Технологические 1. 2. 3. 4. Литейные свойства (жидкотекучесть, усадка, ликвация) Способность материала к обработке давлением. Свариваемость. Способность к обработке резанием. Эксплуатационные Износостойкость, коррозионная стойкость, жаростойкостьЖаропрочность, хладостойкость, 33 антифрикционность Механические свойства Прочность, твердость, пластичность, упругость, вязкость, хрупкость, усталость, ползучесть и износостойкость Механические свойства определяются при механических испытаниях по специально разработанным методам. Механические испытания Статические испытания Динамические испытания Усталостные испытания Статические нагрузки приложены постоянно или плавно возрастают. Динамическая нагрузка – ударная, возрастает резко с большой скоростью и действует в течении короткого времени Испытания при знакопеременных нагрузках – изменяющиеся многократно по величине и направлению. Испытания на растяжение Испытания на твердость Испытания на ударную вязкость. 34 Определение предела выносливости (усталости) СТАТИЧЕСКИЕ ИСПЫТАНИЯ Испытания на растяжение (ГОСТ 1497-84) проводят на разрывных машинах с построением диаграммы (кривой) растяжения. Подвергают образцы стандартной формы и размеров. определение характеристик прочности, упругости и пластичности пластичности. Диаграмма растяжения образца ХАРАКТЕРИСТИКИ ПРОЧНОСТИ определяются по кривой растяжения. σпц = Рпц/Fo – предел пропорциональности, максимальные напряжения, при которых выполняется закон Гука. σ0,2 = Р0,2/Fo – условный предел текучести, характеризует сопротивление малым пластическим деформациям. характеристики пластичности определяются по размерам образца до и после испытаний. относительное удлинение: δ = (lк - lн)/lн⋅100%; относительное сужение: ψ = (Fo – Fk)/Fo⋅100%, σв = Рв/Fo – временноесопротиление, соответствующее максимальной нагрузке. где lн и lк – длина образца до и после испытаний; Fo и Fk – площадь поперечного сечения образца до и после испытаний. Точка В – начало образования шейки на образце при растяжении. Разрушение наступит в точке С, при резком уменьшении поперечного сечения образца. 35 СТАТИЧЕСКИЕ ИСПЫТАНИЯ испытания на твердость Твердость – способность материала сопротивляться пластической или упругой деформации при внедрении в негоболее твердого тела (индентора). Метод не связан с разрушением образца и не требует специальной подготовки образцов способы измерения твердости По характеру воздействия наконечника. Делятся по отскоку наконечникашарика твердость, определенная по отскоку, характеризует упругие свойства способ царапания поверхности Твердость, определенная царапанием, характеризует сопротивление разрушению применяют для контроля качества прокатных валков, больших изделий и конструкций способ вдавливаниянаконечника твердость, определенная вдавливанием, характеризует сопротивление пластической деформации. используется в минералогии, а также для оценкитвердости техническойкерамики и моно» кристаллов. По виду движения индентора Делятся статические методы динамическиеметоды Индентор медленно и непрерывно вдавливается в испытуемый металл с определенным усилием. Измерение твердости по Бринеллю, Роквеллу и Виккерсу Контролируется величина отскока испытательного инструмента от поверхности испытываемого образцаИзмерение твердости по Шору и поПольди. 36 37 38 Характеристика способов определения твердости методом вдавливания Способ измерения Обозначение твердости Бринелль, МПа ГОСТ 9012 – 59 НВ Роквелл ГОСТ 9013.-59 Безразмерный HRC HRA HRB индентор Нагрузка Н Стальной закаленный шарик диаметром, 10 мм 30000 5,0 мм 7500 2,5 мм 1875 Алмазный конус Стальной закаленный шарикd=1,5875 мм 1500 600 1000 39 Схема вдавливания Критерии оценки деформации Площадь отпечатка, выражаемая через d Твердость определяют по диаметру полученного отпечатка Случаи применения Материалы малой и средней твердости: сталь с твердостью < 450 НВ, неупрочненные стали и чугуны цветные металлы с твердостью < 200 НВ Глубина Упрочненные полученного стали и твердые отпечатка сплавы число твердости Чугуны, отсчитывают неупрочненные непосредственнjп стали и цветные о шкале металлы твердомера. Виккерс МПа ГОСТ 2999 - 75 HV Алмазная пирамида 10, 30, 50, 100, 200, 500Н число твердости определяют по специальным таблицам по значению диагонали отпечатка при выбранной нагрузке Твердые поверхности сталей и чугунов после химикотермической обработки Измерение микротвердости ГОСТ 9450 -76 μHV Алмазная пирамида и металлографический микроскоп 0,05...5 Н. условная площадь боковой поверхности полученного отпечатка отдельные структурные составляющие сплавов, тонких покрытий, мелкие детали 40 По величине твердости можно судить о прочностных свойствах, не производя испытания на растяжение. Испытания на твердость получили широкое распространение вследствие простоты оборудования и быстроты выполнения. Твердость материалов тесно связана с технологическими (обрабатываемость металлов) и эксплуатационными свойствами (износостойкость поверхности). Поэтому по величине твердости судят о возможности применения их для изготовления различных деталей машин и механизмов. Твердость является также основной характеристикой при оценке качества режущих и измерительных инструментов. ДИНАМИЧЕСКИЕ ИСПЫТАНИЯ Испытания на ударную вязкость Выявляют склонность металла к ударным нагрузкам и хрупкому разрушению. Вязкость – способность материала оказывать сопротивление быстровозрастающим ударным нагрузкам Испытания проводят на маятниковом копре, вес маятника G. Образцы для испытаний –стержни 55х10х10 мм с надрезом, который специально нанесен для определения склонности материала к концентраторам напряжений (три типа U, V, T) . 1маятник; 2 – образец; 3 – шкала; h1 – высота подъема маятника; h2 – высота подъема маятника после удара. Подрезы образцов имитировают условия нагружения в реальных условиях 41 Мерой вязкости металлических материалов служит величинв ударной вязкости КС = К/Fо, где К – работа удара; Fо – площадь образца. В зависимости от типа образца определяют КСU, KCV, KCT. При помощи ударных испытаний определяют склонность некоторых материалов к хрупкости (хладноломкости) и при высоких температурах (красноломкость) Величина ударной вязкости зависит от температуры, химического состава и структуры материалов и сплавов. Например, в сталях с повышенным содержанием углерода величина ударной вязкости понижается. Чем крупнее размер зерна в металле , тем ниже значение ударной вязкости ИСПЫТАНИЯ НА УСТАЛОСТЬ Усталость - процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, приводящих к уменьшению долговечности, образованию трещин и разрушений Способность металлических материалов противостоять усталости называется выносливостью Испытания на усталость (ГОСТ 25.502-79)проводят на специальных машинах, позволяющих получить повторно-переменные напряжения – изгиб при вращении при консольном нагружении. 1 – образец, 2 – шпиндель, 3 – подшипник. Изменение напряжений в зависимости от знакопеременной нагрузки в течении nциклов 42 Сопротивление металла циклическомунагружению характеризуется пределом выносливости (усталости) σ-1, т.е. наибольшим напряжением, которое может выдержать металлбез разрушения за заданное число циклов N (цикл – однократная смена напряжений σmi n/σmax = -1). По результатам испытаний строят кривую усталости в координатах σ -N. Кривая усталости Горизонтальный участок кривой, когда напряжения не меняются при бесконечно большом числе циклов, соответствует пределу выносливости σ-1. Разрушение от усталости происходит внезапно, трещина образуется, как правило, на поверхности изделия и постепенно развивается вглубь, поэтому очень важно состояние поверхности изделия – любые ее дефекты являются концентраторами напряжений и облегчают образование усталостной трещины. Между пределом выносливости и пределом прочности существует определенная связь. Для сталей σ-1/σв ≈ 0,5, для медных сплавов – 0,3-0,5, для алюминиевых 0,25 – 0,4. 43 Вопросы и задания Ответьте на вопросы 1. Что называется структурой материала? 2. В чем различие между макро- и микроструктурой? 3. Укажите цели применения макроскопического и микроскопического анализа. 4. Какими способами исследуется макроструктура? 5. Какие бывают виды изломов и как они различаются? 6. Какая последовательность операций при приготовлении макрошлифов и микрошлифов. В чем их отличие? 7. Какие дефекты металла можно определить при анализе макро- и микрошлифов? 8. Перечислите возможные дефекты литого металла. 9. Почему металлографические микроскопы работают на отраженном, а не на проходящем свете? Заполните таблицу Приведите рисунки и описание следующих видов дефектов: усадочные раковины, флокены, волосовины, пористость, неметаллические включения, трещины . Рисунок и наименование Описание дефекта и его влияние на свойства металла дефекта Решите задачи. Задача №1. Два коленчатых вала имеют различную макроструктуру: Рис 1 Рис 2 Описать: 44 1. строение макроструктуры, указанной на приведенных рисунках 1 и 2. 2. Способы получения коленчатых валов, с данными макроструктурами Задача №2. Два коленчатых вала в процессе эксплуатации были разрушены в области шатунных шеек. Виды изломов изображены на рисунках 3 и 4. Рис. 3 Описать: Рис.4 1. Вид и строение изломов 2. Характер нагружения коленчатых валов 3. Причины разрушения Задача №3 Образцы, вырезанные из двух катаных штанг, имеют различную ликвацию по сере (S) Рис. 4 Описать: 1. 2. 3. 4. Рис.5 Что такое ликвация Компоненты склонные к ликвации Методы выявления ликвации серы Влияние ликвации на механические свойства Задача №4 В изломе хромоникелевой стали видны своеобразные белые ( серебряные), пятна в поперечном сечении на макрошлифе указанные дефекты выявляются в виде извилистых трещин различной 45 Рис. 6 Рис.7 Описать: 1. Как называется изображенный на рисунке дефект 2. Причины возникновения дефекта 3. Меры, принимаемые для возникновения дефекта 4. Задача №5 Сварной шов после сварки плавящимся электродом приобрел микроструктуру, указанную на рисунке 8 Рис.8 Описать: 1. Макроструктуру шва и околошовной зоны 2. Указать причину неоднородного строения шва и околошовной зоны. Задача №6 При испытании на выносливость были изучены два образца – шлифованный и полированный. Какой из образцов имел более высокий предел выносливости и почему? Задача №7 Необходимо замерить твердость у образцов из мягкого алюминиевого сплава и твердой закаленной стали. Какие методы замера твердости должны быть рекомендованы для этого и почему? 46 Заключение Знание структуры и свойств материала дает возможность студенту учесть все ограничения при выборе необходимого материала, учесть специфические особенности поведения материалов в различных условиях. Умение анализировать изломы разрушенных деталей, владение методикой анализа структуры материала позволит будущему технику по ремонту автомобильного транспорта определить возможные причины разрушения деталей и выявить этапы в технологическом процессе, на котором были допущены нарушения, и своевременно устранить их. Полученные знания позволят контролировать соответствие технологических режимов ремонтных работ, которые вызывают изменение структур материалов. Это повысит их качество, будет способствовать увеличению надежности и долговечности деталей, что в свою очередь повысит безопасность движения и снизит риск ДТП. Область применения предлагаемого учебно-методического пособия не ограничивается подготовкой специалистов по ремонту автомобильного транспорта. Данное пособие может быть рекомендовано для подготовки квалифицированных рабочих и специалистов по профессиям и специальностямизучения обучающимся по специальностям, связанным с металлообработкой, так как методы исследования структуры материала по изменению внутреннего строения позволяют своевременно выявлять возможные отклонения свойств материала в технологическом процессе. Знание структуры материалов и их дефектов необходимо для правильного выбора способов и режимов получения заготовок и обеспечения необходимого качества материала деталей в процессе их изготовления. 47 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Фетисов Г.П., Гарифуллин Ф.А. Материаловедение и технология металлов. – М: Высшая школа, 2008 г. 2. Стуканов В.А. Материаловедение. М: ИД «Форум – ИНФРА-М», 2008г. 3. Сажин В.Б. Иллюстрации к началам курса «Основы материаловедения». – М: ТЕИС, 2005г. 4. Адаскин А.М, Зуев В.М. Материаловедения (металлообработка) – М: ПрофОбрИздат, 2001г. 5. Бобылев А.В. Механические и технологические свойства металлов: справочник. – М Металлургия,1980г. 6. Вишневецкий Ю.Т. Материаловедение для автослесарей. М: Издательскоторговая корпорация «Дашков и К».,2008 7. Заплатин В.Н., Сапожников Ю.Н. Справочное пособие по материаловедению (металлообработка): - М: Издательский центр Академия, 2007г. 8. Раскатов В.М.Машиностроительные материалы: краткий справочник – М: Машиностроение, 1980г. 9. Лахтин Ю.М. Металловедение и термическая обработка металлов. (4-е издание) - М.: Металлургия, 1994. 10.Лахтин Ю.М., Леонтьева В.П, Материаловедение М.: Машиностроение, 1990. Интернет ресурсы: 1. Информационно-коммуникационные технологии в образовании // система федеральных образовательных порталов [Электронный ресурс]. – Режим доступа: http://www.ict.edu.ru 2. Материаловедение [Электронный ресурс]. – Режим доступа: http://materiology.info 3. Материаловедение [Электронный ресурс]. – Режим доступа: http://www.materialscience.ru 48 49