Вопросы к экзамену 2012

реклама

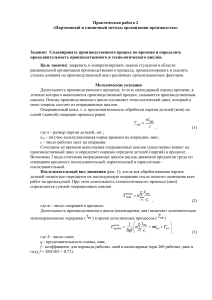

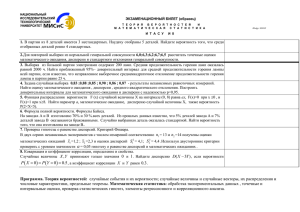

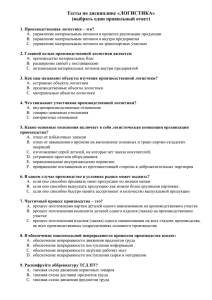

ВОПРОСЫ ДЛЯ ПОДГОТОВКИ К ЭКЗАМЕНУ по дисциплине «Организация и планирование производства» (по направлению 654600 – Информатика и вычислительная техника ) 2012-2013 уч. год 1. История развития науки об управлении производством 2. Производство как объект управления. Цели, задачи процесса управления производством. 3. Современный этап науки об управлении предприятием 4. Производственный процесс. Структура производственного процесса. 5. Классификация производственных процессов 6. Организационная структура управления предприятием. 7. Основные принципы организации производственного процесса. 8. Производственный цикл и его структура 9. Расчет длительности производственного цикла и пути его сокращения 10. Понятие технологический цикл и его элементы. 11. Последовательная обработка деталей, область применения и расчет длительности технологического цикла 12. Параллельная обработка деталей, область применения и расчет длительности технологического цикла 13. Последовательно-параллельная обработка деталей, область применения и расчет длительности технологического цикла 14. Производственный цикл сложного процесса 15. Метод организации индивидуального производства 16. Партионный метод организации производства 17. Метод организации поточного производства. 18. Классификация поточного производства. 19. Показатели, характеризующие работу поточной линии и методика их расчета 20. Типы производств. 21. Метод организации автоматизированного производства. 22. Производственная структура предприятия. 23. Инновации, виды и их характеристики. 24. Содержание и этапы процесса подготовки и организации высокотехнологичного производства. 25. Научно-исследовательские работы (НИР) и основные стадии их проведения. 26. Конструкторская подготовка производства (КПП) и ее основные задачи и стадии. 27. Технологическая подготовка производства (ТПП) и ее основные задачи 28. Стадии технологической подготовки и освоения производства. 29. Роль CALS – технологий в подготовке и освоении новой продукции. 30. Планирование подготовки производства. Формирование план-графика подготовки производства. 31. Применение сетевых моделей в планировании подготовки производства. 32. Инструментальное хозяйство предприятия, его задачи и структура 33. Ремонтное хозяйство, его назначение, функции 34. Организация ремонтных работ, организационная структура ремонтного хозяйства 35. Сущность и содержание системы планово-предупредительного ремонта оборудования. 36. Транспортное хозяйство и его назначение. Основные показатели работы транспортного хозяйства. Структура транспортного хозяйства 37. Внутризаводские системы транспортировки грузов. 38. Складское хозяйство и его назначение. Виды складов предприятия. Организационная структура складского хозяйства. 39. Энергетическое хозяйство , его назначение. Структура энергетического хозяйства 40. Назначение и содержание функции планирования деятельности предприятия 41. Формы планирования и виды планов. 42. Принципы планирования 43. Методы планирования. 44. Годовое планирование. 45. Бизнес-план предприятия. 46. Производственная программа предприятия 47. Технико-экономическое планирование 48. Содержание, назначение и функции системы оперативного управления производством. Этапы оперативного управления производством. 49. Виды систем оперативного управления производством. 50. Системы производственного управления (задачи, область управления, функциональные схемы, классификация) 51. Система MRPII (планирования производственных ресурсов) 52. Информационная система «Канбан» 53. Система управления «точно в срок» (JIT) 54. Система планирования потребностей в компонентах изделий (MRP) 55. Система управления производственными ресурсами предприятия ERP. 56. Кадровая политика предприятия 57. Управление персоналом, назначение, задачи, функции. 58. Концепции управления персоналом. 59. Методы управления персоналом. 60. Система компенсации 61. Адаптация сотрудников. Виды адаптации 62. Деловая карьера на предприятии. Виды карьер. Планирование карьеры 63. Размер партии деталей n = 10 шт. Размер передаточной партии р = 2 шт., m = 5 операции, t1 = 1 час. C1=1, t2 = 2 часа. C2=1, t3 = 3 часа. C3=2 , t4 = 2 часа. C4=1, t5 =1 час C5= 1 Среднее межоперационное время tmо~0,5 часа, представляет собой обязательный контроль после каждой операции, длительность естественных процессов tе = 5часов. Необходимо определить длительность технологического, производствен- ного цикла механообработки партии деталей при последовательном, параллельном, последовательно-параллельном движении, построить циклограммы обработки. Кол-во календарных дней – 365, Кол-во рабочих дней – 244 Продолжительность смены – 7, 8ч Коэффициент сменности – 2 64. Партия из десяти деталей обрабатывается при параллельнопоследовательном движении Технологический процесс обработки деталей состоит из шести операций: t1=4, t2=6, t3=6, t4=2, t5=5, t6=3 мин. Количество единиц оборудования на каждой операции = 1. Имеется возможность объединить пятую и шестую операции в одну без изменения длительности каждой, в этом случае обработка будет закреплена за 2-мя станками. Транспортная партия составляет 1 шт. Определить, как изменится длительность технологического цикла обработки деталей. 65. Определите длительность технологического цикла обработки партии, состоящей из 20 деталей, при последовательном, параллельном и параллельнопоследовательном видах движений. Постройте циклограммы обработки. Технологический процесс обработки деталей состоит из пяти операций, длительность которых соответственно составляет t1=8, t2=4, t3=3, t4=6, t5=5 мин.. Вторая, четвертая и пятая операции выполняются на двух станках, а остальные - каждая на одном станке. Транспортная партия состоит из четырех деталей. Рассчитайте производственный цикл для каждой формы движения, если среднее межоперационное время tmо~20мин, представляет собой обязательный контроль после каждой операции, длительность естественных процессов tе = 6часов. Необходимо определить длительность технологического, производственного цикла механообработки партии деталей при последовательном, параллельном, последовательно-параллельном движении, построить циклограммы обработки. Кол-во календарных дней – 365, Кол-во рабочих дней – 242 Продолжительность смены – 7,6 ч Коэффициент сменности – 1 66. На однопредметной прерывно-поточной (прямоточной) линии (ОППЛ) обрабатывается болт. Технологический процесс состоит из четырех операций: токарной, фрезерной сверлильной, и шлифовальной. Длительность операций соответственно составляет, мин:t1 = 5, t2 = 7,5, t3 = 2,5, t4=10. Месячная программа — 10080 шт. В месяце 21 рабочих дней. Режим работы линии — односменный. Продолжительность рабочей смены — 8 часов. Период оборота линии — 1 смена. Брак на операциях отсутствует. Определите такт линии, число рабочих мест и их загрузку, число рабочих-операторов. Составьте график регламентации рабочих мест и рабочих-операторов на линии (постройте стандарт-план работы ОППЛ). 67. На однопредметной прерывно-поточной (прямоточной) линии (ОППЛ) обрабатывается вал. Технологический процесс состоит из четырех операций: токарной, фрезерной сверлильной, и шлифовальной. Длительность операций соответственно составляет, мин:t1 = 4, t2 = 6, t3 = 2, t4=4. Месячная программа — 38 400шт. В месяце 20 рабочих дней. Режим работы линии — односменный. Продолжительность рабочей смены — 8 часов. Период оборота линии — 1 смена. Брак на операциях отсутствует. Определите такт линии, число рабочих мест и их загрузку, число рабочих-операторов. Составьте график регламентации рабочих мест и рабочих-операторов на линии (постройте стандарт-план работы ОППЛ). 68. Стандарт-план работы ОППЛ представлен на рис. Рассчитайте величину межоперационных оборотных заделов и постройте график их движения. Определите величину среднего оборотного задела на линии, длительность производственного цикла обработки партии деталей, если такт линии 2,13 мин. загрузка р.м норма № операция време- раб м. % мин ни токарная фрезерная 1 4,8 мин 5,3мин шлифовальная 8 мин 3,2 мин 480 60 1 120 180 240 300 360 420 480 Выпуск дет. за 480 мин. 100 100 2 100 480 2 3 25 120 3+10 25 100 480 4 90 5 100 480 5 90 6 50 240 6+12 45 480 7 60 4 7 сверлильная 100 График работы оборудования и переход рабочих за период оборота линии 1 смена (480 мин.) 100 8 100 480 8 60 9 100 480 9 60 10 75 360 10+3 45 11 100 480 11 12 50 240 12+6 150 75 69. Стандарт-план работы ОППЛ представлен на рис. Рассчитайте величину межоперационных оборотных заделов и постройте график их движения. Определите величину среднего оборотного задела на линии, длительность производственного цикла обработки партии деталей, если такт линии 1 мин. загрузка р.м норма № операция време- раб м. % мин ни токарная 2,5 мин фрезерная сверлильная шлифовальная 3,75 мин 1,25 мин 60 1 120 180 240 300 360 420 480 Выпуск дет. за 480 мин. 192 1 100 2 100 480 2 3 50 240 3+4 96 50 240 4+3 96 5 100 480 5 192 6 100 480 6 192 4 2,5мин 480 График работы оборудования и переход рабочих за период оборота линии 1 смена (480 мин.) 192 7 100 480 7 128 8 100 480 8 128 9 100 480 9 128 10 75 360 10+11 96 11 25 120 11+10 96 12 384 12 100 480