МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССА

реклама

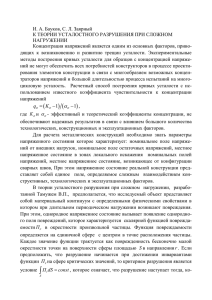

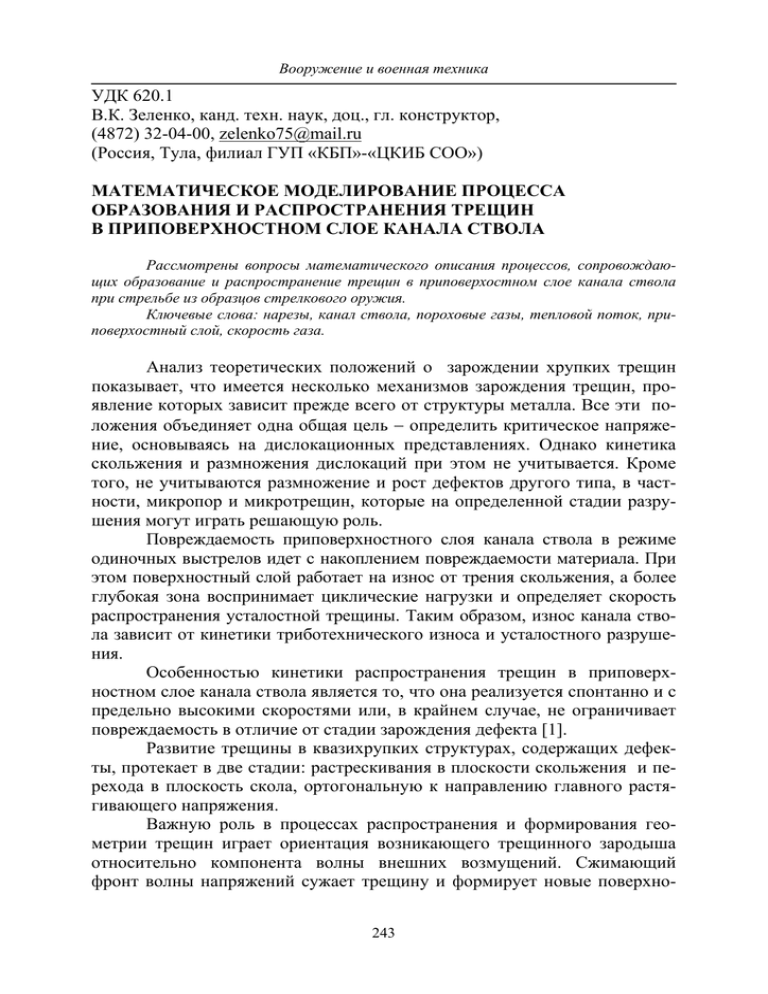

Вооружение и военная техника УДК 620.1 В.К. Зеленко, канд. техн. наук, доц., гл. конструктор, (4872) 32-04-00, zelenko75@mail.ru (Россия, Тула, филиал ГУП «КБП»-«ЦКИБ СОО») МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССА ОБРАЗОВАНИЯ И РАСПРОСТРАНЕНИЯ ТРЕЩИН В ПРИПОВЕРХНОСТНОМ СЛОЕ КАНАЛА СТВОЛА Рассмотрены вопросы математического описания процессов, сопровождающих образование и распространение трещин в приповерхостном слое канала ствола при стрельбе из образцов стрелкового оружия. Ключевые слова: нарезы, канал ствола, пороховые газы, тепловой поток, приповерхостный слой, скорость газа. Анализ теоретических положений о зарождении хрупких трещин показывает, что имеется несколько механизмов зарождения трещин, проявление которых зависит прежде всего от структуры металла. Все эти положения объединяет одна общая цель − определить критическое напряжение, основываясь на дислокационных представлениях. Однако кинетика скольжения и размножения дислокаций при этом не учитывается. Кроме того, не учитываются размножение и рост дефектов другого типа, в частности, микропор и микротрещин, которые на определенной стадии разрушения могут играть решающую роль. Повреждаемость приповерхностного слоя канала ствола в режиме одиночных выстрелов идет с накоплением повреждаемости материала. При этом поверхностный слой работает на износ от трения скольжения, а более глубокая зона воспринимает циклические нагрузки и определяет скорость распространения усталостной трещины. Таким образом, износ канала ствола зависит от кинетики триботехнического износа и усталостного разрушения. Особенностью кинетики распространения трещин в приповерхностном слое канала ствола является то, что она реализуется спонтанно и с предельно высокими скоростями или, в крайнем случае, не ограничивает повреждаемость в отличие от стадии зарождения дефекта [1]. Развитие трещины в квазихрупких структурах, содержащих дефекты, протекает в две стадии: растрескивания в плоскости скольжения и перехода в плоскость скола, ортогональную к направлению главного растягивающего напряжения. Важную роль в процессах распространения и формирования геометрии трещин играет ориентация возникающего трещинного зародыша относительно компонента волны внешних возмущений. Сжимающий фронт волны напряжений сужает трещину и формирует новые поверхно243 Известия ТулГУ. Технические науки. 2011. Вып. 1. сти в ее плоскости с характерным вилкообразным надрезом в результате потери геометрической устойчивости. Максимальные величины энергии «вводятся» в трещину при распространении волнового фронта лишь по одной из ее сторон. Когда концентрация напряжений достигнет значения, превышающего предел прочности материала, происходит рост трещины под углом 80…85° к ее первоначальному направлению с ориентацией под растягивающую компоненту. Если волна падает навстречу растущей трещине, то критическое напряжение уже не возникает, так как энергия фронта более равномерно распределяется между обеими поверхностями макродефекта. Возникшая трещина распространяться в некотором предпочтительном направлении. Это направление предопределяется в первую очередь наличием структурных макродефектов концентраторов напряжений в приповерхностном слое канала ствола. Траектория квазихрупкой трещины в условиях отсутствия наложения упругих полей от других источников будет подчиняться определенному закону. Поверхностная трещина является криволинейной, и ее траектория предполагается ориентировочно совпадающей с так называемой обобщенной геодезической линией, являющейся кратчайшим расстоянием между двумя дефектами на поверхности канала ствола. Внутренняя трещина совпадает с минимальной обобщенной поверхностью, расположенной по принципу ортогональности к изолиниям равных микроконтактных напряжений или в соответствии с правилом минимального периметра. Уравнение траектории поверхностной трещины можно получить из условия, что интегральная функция геометрического состояния Ф( Z , Y ) будет иметь минимальное значение. По аналогии с теориями прочности материала можно считать, что для квазихрупкого разрушения функция Ф( Z , Y ) будет пропорциональна максимальным нормальным напряжениям соответственно в направлении координат z и y . Для прочного материала, имеющего округлый концентратор радиусом R , при формировании сквозной дефектности скалярная функция Ф( Z , Y ) для постоянного по контуру дефекта напряжения σ Z −Y будет определяться выражением R . (1) Ф(Z , Y ) = K ⋅ σ Z −Y ⋅ 2 2 Z +Y Граничное условие для выражения (1) при совмещении начала координат Z – Y с центром дефекта будет иметь решение в форме квадратичного уравнения типа Лагранжа – Эйлера Y ' '⋅( Z 2 + Y 2 ) (2) − 2 ZY '+2Y = 0 . 1 + Y '2 Частным решением для выражения (2) будет функция Y = K ⋅ Z , 244 Вооружение и военная техника которая аппроксимирует радиальную траекторию трещин, располагающихся вдоль прямых линий через центр дефекта, и предполагает «лучеобразную трещинность» от каждой поры на поверхности. Для системы внутренних концентраторов суммарная повреждаемость на поверхности должна характеризоваться сеткой трещин, образованной геодезическими линиями в виде прямых. Так как трещины располагаются на некотором расстоянии друг от друга, то в силу определенной геометрической симметрии концентраторов сетка должна состоять в первом приближении из правильных многоугольников и заполнять всю поверхность так, чтобы напряжения на ней равномерно снижались. Из возможных систем геодезических линий может реализоваться лишь та, которая удовлетворяет условию наименьшей длины периметра при охвате наибольшей площади повреждаемости. Тип топографической системы трещин можно определить исходя из чисто геометрических предположений, учитывающих число сторон формирующегося многоугольника n* и число лучей, сходящихся в одном узле m*: * m = 2n* * 2m* . (3) или n = n* − 2 m* − 2 Так как параметр m* должен быть числом целым, то многоугольник в компактном геометрическом сопряжении является либо трехгранником, четырехгранником, либо шестигранником. В случае, когда компактное заполнение повреждаемой поверхности многоугольниками невозможно, для определения реального топографического типа сетки трещин можно применять энергетический показатель W , учитывающий среднюю площадь ячейки S М , приходящейся на единицу длины периметра М ⎛π⎞ M ⋅ ctg ⎜ * ⎟ SM ⎝n ⎠. (4) = π⋅ M 4 Площадь многоугольника (или размер частицы износа) согласно принятому приближению W = ⎛ π⎞ π ⋅ 2M SM = ctg ⎜⎜ ⎟⎟ . (5) 4 ⎝ n* ⎠ Для хрупкого разрушения величина ( W / M ) соответствует значению 0,4, то есть предполагается в качестве энергетически оптимальной форма ячейки повреждаемости в виде пяти- или шестиугольника. Сетка при значениях n*, равных 7 или 8, является слишком редкой. В то же время трех- или четырехгранные сетки с позиций абсолютной хрупкости слишком часты, и трещины должны проходить по взаимно ослабленным релаксацией интерференционным зонам. Однако для квазихрупкого распространения трещины, где релаксационные эффекты протекают более активно, 245 Известия ТулГУ. Технические науки. 2011. Вып. 1. следует предполагать возможными все топографические типы сеток, удовлетворяющих условию (W / M ) ≤ 0,4 , то есть трех-, четырех- и пятиугольники. Форма ячейки для конкретного материала может быть определена, если периметр M выразить с учетом его физических свойств: удельной поверхностной энергии FS и критического напряжения разрушения σ*В : π FS ⋅ E . (6) M = ⋅ 4 *2 σB При этом энергетическая интерпретация квазихрупкого разрушения позволяет определить также расстояние между параллельными линиями в сетке l* в соответствии с зависимостью * = π ⋅ FS ⋅ E σ*B . (7) Геометрическое приближение (5) предполагает, что все структурные макродефекты N 0 способны генерировать трещины. В то же время реальная кинетика квазихрупкого поверхностного разрушения определяется тем, какое количество N * из существующих структурных макродефектов способно генерировать микротрещины. Соотношение N * / N 0 , характеризующее трещинную повреждаемость структуры и комплекса свойств материала, зависит от характеристик прочности σ0 и амплитуды фронта внешних напряжений σф . Тогда механическое пороговое условие зарождения трещины можно описать функцией ⎛σ ⎞ (8) Ф⎜⎜ Ф ; ε0 ; Ri ⎟⎟ ≥ 0 , σ ⎝ 0 ⎠ где σ0 – критическое напряжение зарождения квазихрупкой микротрещины; ε0 – эквивалентная параметру σ0 макродеформация. Принимая фактор микродеформации ε0 в качестве определяющего разрушение и учитывая ранее сделанное допущение, что концентрационный параметр зависит от размера макродефектов, скорость изменения фактора количества разрушений N можно в общем виде выразить некоторой функцией времени t, температуры Т и геометрической координаты х: ⎛ ∂N ⎞ N = ⎜ i ⎟ = A(σф ; T ) + B (σф ) ⋅ σф + C (ε0 ) ⋅ ε0 . (9) t ∂ ⎝ ⎠x Комплекс A(σф ;T ) оценивает повреждаемость, обусловленную процессами диффузионного характера, но при постоянных напряжениях и деформациях. Учитывая, что для белого слоя канала ствола диффузионные процессы незначительны, в дальнейшем этот комплекс из анализа исклю246 Вооружение и военная техника чаем. Комплексы B (σф ) ⋅ σф и C (ε0 ) ⋅ ε0 отражают эффекты зарождения повреждаемости соответственно в процессе возрастания напряжений и деформаций. Силовой порог зарождения трещины является функцией, обратно пропорциональной размеру макродефекта R, то есть ε0 = K R / R . В этом случае определяющий менее динамичные условия трения комплекс C (ε0 ) ⋅ ε0 выражаем в виде dNi dRc dNi K dN C (ε 0 ) = ⋅ ⋅ =− R⋅ i . (10) 2 dR dε0 dε0 dR ε0 Распределение размеров дефектов, как правило, имеет в подавляющем большинстве случаев экспоненциальный или близкий к нему характер. Принимая соответственно условие ⎛ R ⎞ dN i N ⎟, = − 0 ⋅ exp⎜ − (11) ⎜ Rср ⎟ dR Rср ⎝ ⎠ получим для скорости изменения фактора количества разрушений N зависимость ⎛ εкр ⎞ dN i N 0 ⋅ εкр ⎟. = ⋅ exp⎜⎜ − (12) ⎟ 2 ε dε0 ε0 0 ⎠ ⎝ В последнем уравнении параметр εкр выражает критическую пороговую деформацию для некоторого среднего размера макродефекта Rср и может быть определен как εкр = K R / εср . Интегрирование зависимости (12) относительно фактора N позволяет получить окончательно выражение для «активных» макродефектов: ⎛ εкр ⎞ εкр ⋅ ε0 ⎟⋅ N * = N 0 ⋅ exp⎜⎜ − . (13) ⎟ ε ε 0 ⎠ кр ⎝ С учетом упругих свойств материалов стволов логично предположить, что только в случае мягкого изнашивания, реализуемого при малых скоростях скольжения, возможно превалирующее влияние микродеформаций. С другой стороны, член B(σф ) ⋅ σф уравнения (9), отражающий скорость механического растрескивания границ включений, учитывает более динамичные условия трения. По аналогии с предыдущими рассуждениями, при том же законе соотношения микронапряжений и размеров микродефектов этот член кинетически можно выразить аналогичным уравнением ⎛ σ ⎞ σ 0 ⋅ σф . (14) N * = N 0 ⋅ exp⎜ − 0 ⎟ ⋅ ⎜ σф ⎟ σ 2 ⎝ ⎠ ф 247 Известия ТулГУ. Технические науки. 2011. Вып. 1. В общем случае для описания поверхностной повреждаемости необходимо применять оба члена B (σф ) ⋅ σф и C (ε т ) ⋅ ε т , отражающие чисто механическое разрушение слоя. Уравнение (13) отражает статическое условие разрушения, заключающееся в определении доли концентрационных макродефектов от их общего числа N 0 . Процесс разрушения приповерхностного слоя гетерогенного материала может быть представлен в виде схемы (рисунок), основанной на следующих допущениях. 1. Исходным структурным элементом, от которого зарождаются малые трещины повреждаемости, предполагается макроскопический дефект в форме микропоры. В исходном состоянии в начале цикла нагружений этот дефект может уже иметь макротрещину, наведенную в результате предшествующих технологических, механических, термических операций или стрельбы. Кинетика трещинообразования предопределяется следующими геометрическими параметрами макродефекта: средним диаметральным размером D; параметром формы дефекта, отражающим ее отклонение от окружности, δ D . 2. В междефектном объеме выделяется, так называемая процессорная зона, в которой происходят процессы дислокационного упрочнения путем непосредственного формирования линейных дефектов или за счет дальнего перемещения дислокаций. Максимальный размер упрочняемой процессорной зоны R может приближаться к величине среднего расстояния между структурными макродефектами ΔR, определяемой параметром плотности гетерогенных частиц f. 3. В дальних позициях от процессорной зоны за счет дислокационных взаимодействий формируются барьерные дисперсионно-упрочненные зоны, препятствующие дальнему перемещению дислокаций в процессорные области. Возникающие от эффектов упрочнения напряжения σ д.у замедляют таким образом процессы запасания энергии в процессорных зонах. Rf 4. На субструктурные дислокационные процессы в околодефектных зонах оказывают значительное влияние внутренние концентрационные напряжения σвн , создаваемые за счет несоответствия физических констант материалов основы и дефекта и зависящие от формы последних. 5. На субструктурные эффекты упрочнения в процессорных и дисперсионных зонах активирующее или замедляющее влияние оказывают технологические остаточные макронапряжения σост . Растягивающие остаточные напряжения ускоряют процессы формирования микротрещин в 248 Вооружение и военная техника R f -зонах, сжимающие же оказывают обратное влияние. Модельная схема формирования контактно-усталостной трещины в междефектных (D1 − D2) объемах гетерогенного слоя С энергетических позиций процессы трещинообразования необходимо и достаточно характеризовать следующими модельными параметрами [2]: 1. Свободной энергией кристаллита FS , характеризующей теоретическую прочность гомогенного материала на разрыв с учетом температурной зависимости этого параметра. 2. Запасаемой в процессорной зоне структурного макродефекта энергией ΔWзап , отвечающей за упрочняющие эффекты субструктурного характера и характеризующей энергоемкость на предтрещинных стадиях кинетики усталостного трещинообразования. 3. Энергией дисперсионно-упрочненных барьерных зон ΔWд.у , обеспечивающей сопротивление дальнему перемещению дислокаций в процессорные зоны, то есть препятствующей возрастанию ΔWзап параметра. 4. Упругой энергией концентрационного околодефектного поля ΔWконц , уменьшающей кристаллическую прочность гетерогенного материала в процессорных зонах. Таким образом, энергетическое равновесие элементарных гетерогенных объемов характеризуется следующими двумя абсолютными показателями: 249 Известия ТулГУ. Технические науки. 2011. Вып. 1. 1) ( FS − ΔWконц ), отражающим реальную прочность материала в концентрационной процессорной зоне с учетом ее ослабления за счет концентрационных напряжений; 2) ( ΔWзап − ΔWд.у ), отражающим запас прочности процессорной зоны в исходном состоянии, определяемый на основе расчетов плотности субструктуры и учета эффектов торможения процессов запасания энергии барьерными зонами при дисперсном упрочнении. Запасаемая в околодефектных объемах гетерогенных структур энергия ΔWзап затрачивается на реализацию следующих двух процессов: кинетического, заключающегося в перемещении дальних дислокаций через дисперсионно-упрочненные объемы в процессорные зоны, и статического, заключающегося в создании в процессорных объемах материала новых дислокаций. кин Кинетическая запасаемая энергия ΔWзап при соблюдении условия малости амплитуды внешних напряжений σψ по отношению к физическо- му пределу текучести σ τ ( σψ <10-1 σ τ ) может быть определена согласно выражению кин ρ ⋅ Δσ т ⎛⎜ σψ ⎞⎟ ΔWзап = ⋅ , (15) π ⋅ Rd ⎜⎝ σ т ⎟⎠ где ρ − плотность дислокаций; Δ σ т − микронапряжения в околодислокационном объеме; Rd − длина пробега дислокации; σ т − предел текучести материала; σψ − внешнее напряжение. дис Статическая запасаемая энергия ΔWзап определяется на основе упругой деформации в дислокационных группировках в условиях их плотности ρ, приближающейся к критической ρкр : d ⎛ G ⋅b ⎞ дис ΔWзап = b ⋅ d ⋅ (ρкр − ρ) ⋅ ⎜ ln − π ⋅ d ⋅ Δσ т ⎟ , (16) ⎝ 2⋅ 1− ν b ⎠ где b − вектор Бюргерса; d − диаметр околодислокационного цилиндра; ρкр − критическая плотность дислокаций; ρ − исходная плотность дислокаций; G − модуль сдвига; v − коэффициент Пуассона; Δσ т − микронапряжения в околодислокационном объеме. Полная дислокационная энергия, запасаемая процессорными объемами гетерогенного материала, с учетом соответственно кинетической кин дис ΔWзап и статической ΔWзап составляющих, определяется по формуле кин дис ΔWзап = ΔWзап + ΔWзап . 250 (17) Вооружение и военная техника Запасенная энергия ΔWзап может иметь ограничения в зависимости от соотношения структурных параметров: плотности дислокации (фактор ρ), размера структурного блока (фактор d ), микронапряжений (фактор Δσ т ). В области структурного макродефекта в форме пор или включений с модулем упругости Eв формируется упругое поле концентрационных микронапряжений σвн , зависящее от соотношения модулей упругости материала основы и дефекта, а также от формы дефекта. Основная мощность концентрационного поля располагается внутри топографической линии упругих деформаций, определяемых координатой R* , измеряемой от поверхности структурного макродефекта. Координата R* не является постоянной величиной и «пульсирует» по мере приложения знакопеременной внешней нагрузки σф . Для структурного дефекта диаметрального размера D с прочностью σв координата процессорной зоны вычисляется согласно выражению ⎡ ⎛ σ в − σф D ⎢ * R = Кс ⋅ ⎜ ⎢ ⎜ σв 2 ⋅ SR ⎝ ⎢⎣ где S R = 2 ⎤ ⎞ ⎟ + 1⎥ , ⎥ ⎟ ⎠ ⎥⎦ (18) 5 + 2ν(ν − 2) − параметр, характеризующий условие квазихруп2 + 2ν(ν − 2 ) Е − ЕВ ⎞ ⎛ ⎟⎟ γ − параметр концентраций К с = ⎜⎜1 + М Е М ⎝ ⎠ напряжений; γ − отношение периметра характерного сечения струкурного макроде-фекта к длине вписанной в него окружности; ЕМ − модуль упругости основного материала. За счет технологических мероприятий возможно значительное снижение концентрационных напряжений путем создания предварительных остаточных «противонапряжений». Сжимающие напряжения будут нивелировать амплитуду «пульсации» процессорной зоны и уменьшать таким кого разрушения; образом степень влияния фактора R* на напряженное состояние в концентрационных зонах. Растягивающие напряжения, наоборот, активируют эффект «пульсации», при этом возрастает роль параметра R* в механизме трещинообразования отрывом. Остаточные макронапряжения в поверхностном слое канала ствола возникают в результате пластических, термических и структурных процессов, происходящих как при технологических воздействиях на ствол, так и при выстреле. 251 Известия ТулГУ. Технические науки. 2011. Вып. 1. При изготовлении стволов радиальной ковкой на внутренней стороне ствола формируются остаточные напряжения, знак которых зависит от температуры обжатия [2]. При последующих отпусках происходят релаксация и перераспределение остаточных напряжений. Список литературы 1. Власов В.М. Работоспособность упрочненных трущихся поверхностей. М.: Машиностроение, 1987. 304с. 2. Ротационная ковка стволов охотничьих ружей / В.Н. Афонин [и др.] // Оборонная техника. 1970. №5. С.52-54. V.K. Zelenko MATHEMATICAL MODELING OF CRACKING AND CRACK PROPAGATION IN SUBSURFACE LAYER OF BARREL BORE Problems of mathematical formulation of problems accompanying the cracking and crack propagation in subsurface layer of barrel bore during firing the small-arms weapons are considered. Key words: rifling grooves, barrel bore, powder gases, heat flow, subsurface layer, gas velocity. Получено 16.12.10 УДК 620.1 В.К. Зеленко, канд. техн. наук, доц., гл. конструктор, (4872) 32-04-00, zelenko,75@mail.ru (Россия, Тула, филиал ГУП «КБП»-«ЦКИБ СОО») ПОВЫШЕНИЕ ЖИВУЧЕСТИ СТВОЛОВ СТРЕЛКОВОГО ОРУЖИЯ ПУТЕМ ПРИМЕНЕНИЯ ПРОТИВОИЗНОСНЫХ ТРИБОТЕХНИЧЕСКИХ СОСТАВОВ Рассмотрены вопросы математического описания процессов, сопровождающих образование и распространение трещин в приповерхостном слое канала ствола при стрельбе из образцов стрелкового оружия. Ключевые слова: нарезы, канал ствола, пороховые газы, триботехнический состав, микротвердость, трение. Анализ экспериментальных и теоретических исследований показывает, что повышение износостойкости каналов стволов возможно путем изменения физико-механических параметров приповерхностного слоя и уменьшения высоты микронеровностей на поверхности каналов стволов. 252