б.н. орлов. технологические мероприятия торможения трещин в

реклама

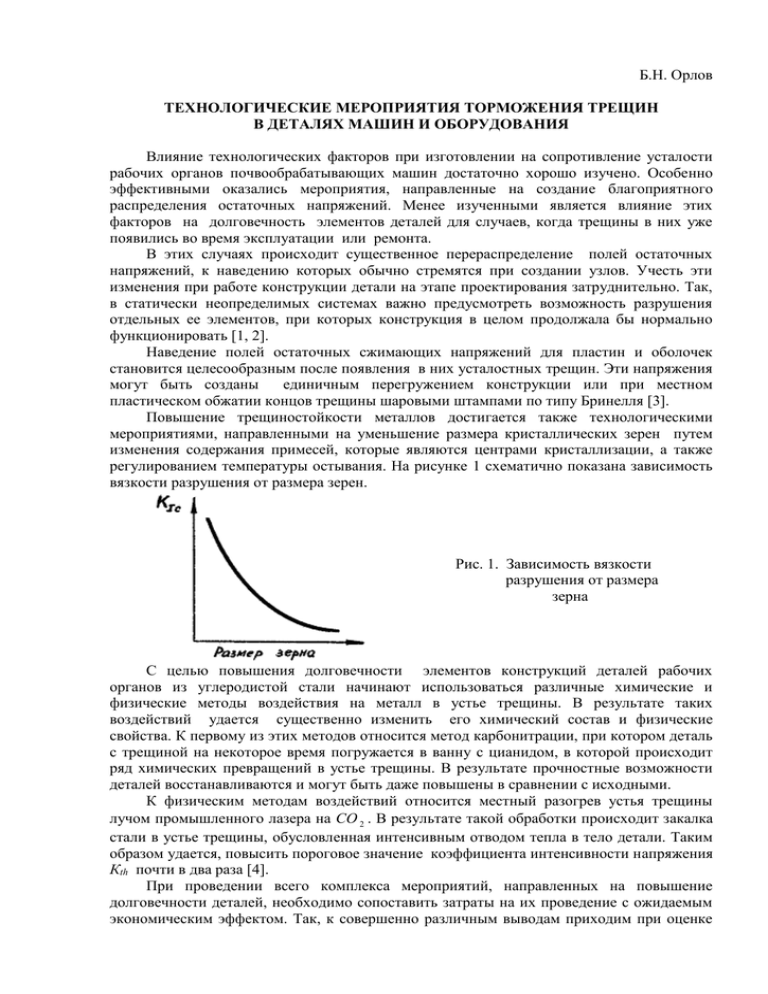

Б.Н. Орлов ТЕХНОЛОГИЧЕСКИЕ МЕРОПРИЯТИЯ ТОРМОЖЕНИЯ ТРЕЩИН В ДЕТАЛЯХ МАШИН И ОБОРУДОВАНИЯ Влияние технологических факторов при изготовлении на сопротивление усталости рабочих органов почвообрабатывающих машин достаточно хорошо изучено. Особенно эффективными оказались мероприятия, направленные на создание благоприятного распределения остаточных напряжений. Менее изученными является влияние этих факторов на долговечность элементов деталей для случаев, когда трещины в них уже появились во время эксплуатации или ремонта. В этих случаях происходит существенное перераспределение полей остаточных напряжений, к наведению которых обычно стремятся при создании узлов. Учесть эти изменения при работе конструкции детали на этапе проектирования затруднительно. Так, в статически неопределимых системах важно предусмотреть возможность разрушения отдельных ее элементов, при которых конструкция в целом продолжала бы нормально функционировать [1, 2]. Наведение полей остаточных сжимающих напряжений для пластин и оболочек становится целесообразным после появления в них усталостных трещин. Эти напряжения могут быть созданы единичным перегружением конструкции или при местном пластическом обжатии концов трещины шаровыми штампами по типу Бринелля [3]. Повышение трещиностойкости металлов достигается также технологическими мероприятиями, направленными на уменьшение размера кристаллических зерен путем изменения содержания примесей, которые являются центрами кристаллизации, а также регулированием температуры остывания. На рисунке 1 схематично показана зависимость вязкости разрушения от размера зерен. Рис. 1. Зависимость вязкости разрушения от размера зерна С целью повышения долговечности элементов конструкций деталей рабочих органов из углеродистой стали начинают использоваться различные химические и физические методы воздействия на металл в устье трещины. В результате таких воздействий удается существенно изменить его химический состав и физические свойства. К первому из этих методов относится метод карбонитрации, при котором деталь с трещиной на некоторое время погружается в ванну с цианидом, в которой происходит ряд химических превращений в устье трещины. В результате прочностные возможности деталей восстанавливаются и могут быть даже повышены в сравнении с исходными. К физическим методам воздействий относится местный разогрев устья трещины лучом промышленного лазера на СО 2 . В результате такой обработки происходит закалка стали в устье трещины, обусловленная интенсивным отводом тепла в тело детали. Таким образом удается, повысить пороговое значение коэффициента интенсивности напряжения Кth почти в два раза [4]. При проведении всего комплекса мероприятий, направленных на повышение долговечности деталей, необходимо сопоставить затраты на их проведение с ожидаемым экономическим эффектом. Так, к совершенно различным выводам приходим при оценке мероприятий, направленных на повышение долговечности статически определимых и статически неопределимых систем. Основное различие закономерности развития трещин в таких системах заключается в том, что если в первых системах скорость роста трещин непрерывно нарастает (рис.2а), то во вторых возможно постепенное понижение этой скорости или даже полная приостановка роста трещин вследствие перераспределения сил в элементах таких систем (рис. 2б). Рис. 2. Схема трещин в статически определимых (а) и статически неопределимых (б) системах Если в таких системах за счет проведенных мероприятий допустимо, например, увеличить предельный размер трещины на величину l, то в первом случае это приведет к повышению долговечности на величину T1, а во втором случае на величину T2. При прогнозировании долговечности деталей машин и оборудования фундаментальное значение имеет основной вывод исследований по изучению термофлуктуационной природы механического разрушения твердых тел - главным действующим фактором разрушения является не внешняя сила, а тепловое движение атомов, порождающее энергетические флуктуации. Этот вывод позволяет осуществить единый подход к его качественному и количественному описанию при различных видах утраты деталями машин работоспособности. Значительные резервы управления прогнозирования долговечности деталей заключены в возможности модифицирования технологических мероприятий торможения трещин поверхностных слоев с целью поверхностного упрочнения, так как разрушение большинства деталей машин и оборудования начинается с поверхности. Библиографический список 1. Иванова В. С. Разрушение металлов. М.: Металлургия. 1979. 168 с. 2. Тетельманн А. С., Эвели А. Дж. Мк. Разрушение. Т. 6. Разрушение металлов: Пер. с англ. M.: Металлургия. 1976. С. 144–182. 3. Романов О. H. Стандартизация фотографического метода оценки – скорости усталостного разрушения металлов. M.: Изд-во Стандарты. 1984. Вып. 5. С. 3 – 30. 4. Евграфов В.А., Орлов Б.Н. Особенности объемного и поверхностного разрушения деталей машин и механизмов. Материалы международной научно-практической конференции «Проблемы экологии и безопасности жизнедеятельности в XXI веке». М.: Норма. 2002. Вып. 3. С.3.