150 способ получения пектина из покровных тканей плодов тунга

реклама

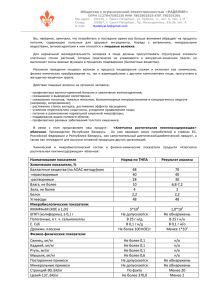

V международная конференция молодых ученых и специал истов, ВНИИМК, 2009 г. СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА ИЗ ПОКРОВНЫХ ТКАНЕЙ ПЛОДОВ ТУНГА: ЭКОЛОГИЗАЦИЯ ПРОИЗВОДСТВА Ольховатов Е.А. 350044, Краснодар, ул. Калинина, 13 ФГОУ ВПО «Кубанский государственный аграрный университет» olhovatov_e@inbox.ru В статье предлагается разработка, затрагивающая экологический аспект переработки сельскохозяйственного сырья. Разработка относится к технологии выделения пектина из растительного материала. Предложено решение задачи переработки вторичных сырьевых ресурсов производства тунгового масла, не используемых ранее. Большое внимание уделено экологизации переработки рассматриваемого сырья. Результаты испытаний дают основание рекомендовать разработку для внедрения в производство. В 2008 г. автором было получено решение о выдаче патента на изобретение способа получения пектина. Развитие перерабатывающих отраслей промышленности сопровождается непрерывным ростом воздействия производства на окружающую среду. Антропогенные нагрузки на биосферу имеют определенные пределы, повышение которых ведет к нарушению природного равновесия, дисбалансу экологических систем. С ростом масштаба производства возрастают требования к рациональному природопользованию, сохранению и развитию природных ресурсов. Создание малоотходных и безотходных производств – основной путь решения проблемы рационального использования природных ресурсов и охраны окружающей среды от промышленных загрязнений. Экологические задачи развития пищевой промышленности неразрывно связаны с задачами ее интенсификации. Совсем недавно их воспринимали как противоположные. Широко было распространено мнение, что сохранность природы может быть достигнута за счет снижения экономической эффективности производства, а в свою очередь, достижение экономических целей за счет нарушения природы [1]. Интенсификация потребления единицы природного ресурса и доведение его потерь до минимума – основной путь решения экологической проблемы. Наша разработка относится к технологии выделения пектина из растительного сырья. Предложенный нами способ получения пектина во многом решает задачи создания ресурсосберегающей технологии переработки ценной масличной культуры – тунга. Расширяется сырьевая база для получения пектиновых веществ, снижается себестоимость основного целевого продукта переработки тунговых плодов – тунгового масла. Наш способ основан на принципах ресурсосбережения. Для увеличения выхода пектиновых веществ из сырья, придания целевому продукту потребительских качеств, а также для существенного снижения расхода этанола при получении пектина из покровных тканей плодов тунга нами проводились изыскания в этом направлении. Известен способ получения пектина из предварительно высушенных плодовых оболочек тунга, предусматривающий их размол до порошкообразного состояния, очистку от примесей и ионов металлов этанолом, повторное высушивание и размол, гидролиз-экстрагирование, отделение жидкой фазы по завершении процесса гидролиз-экстрагирования, осаждение пектина из экстракта хлоридом алюминия, очистку от примесей алюминия этанолом, высушивание, измельчение [5]. 150 V международная конференция молодых ученых и специал истов, ВНИИМК, 2009 г. Кроме того, известен способ получения пектина из створок хлопчатника, предусматривающий их дробление, очистку от полифенолов, гидролизэкстрагирование твѐрдой фазы, отделение жидкой фазы и выделение из неѐ целевого продукта, сушку пектинового коагулята [2]. Общим недостатком этих способов является низкая чистота получаемого пектина как результат использования для коагуляции солей поливалентных металлов, а также большие затраты этанола на очистку пектинового коагулята. Происходящая в настоящее время экологизация производства затрагивает глубинные основы организации технологических схем переработки сельскохозяйственного сырья, связанные не столько с решением проблем удаления и нейтрализации отходов, сколько с предотвращением их образования [3]. Что касается экономии основного сырья растительного происхождения, то реализация этой цели достигается прежде всего внедрением технологических схем его комплексной переработки. При этом решается задача не только экономного расходования сельскохозяйственного сырья и, в конечном счете, снижения издержек производства, но и предотвращения загрязнения окружающей среды технологическими отходами. Экономия же расходования других видов сырьевых ресурсов во многом зависит от выбранной схемы комплексного использования сельскохозяйственного сырья [4]. Настоящим изобретением решается задача переработки вторичных сырьевых ресурсов производства тунгового масла, не используемых ранее. Новизна предлагаемого способа получения пектина обусловлена введением в технологическую схему процесса операции обезжиривания сырья и очистки его от полифенолов, а также применением в качестве коагулирующего агента 96%-ного этанола, что в конечном итоге позволяет интенсифицировать производство пектина стандартного качества. Предложенный нами способ реализуется следующим образом. Отделѐнная плодовая оболочка подвергается сушке и измельчению, обезжиривание измельчѐнной плодовой оболочки проводят ацетоном в течение 20-24 часов, затем производят очистку от полифенолов 3%-ным раствором NaCl в течение 30 минут при температуре 70-75оС и гидромодуле 1:8 с последующей двух- трѐхкратной промывкой питьевой водой; гидролиз-экстрагирование осуществляют 0,3-0,5% раствором щавелевой кислоты в течение 90 минут при температуре 80-85оС и гидромодуле 1:17; далее следует отделение жидкой фазы по завершении процесса гидролиз-экстрагирования и осаждение из неѐ пектиновых веществ 96%-ным этанолом; в заключении производят сушку и измельчение полученного коагулята. Использование обезжиривающего агента (ацетона) связано с преодолением низкого выхода пектина при гидролизе плодовых оболочек, который обусловлен содержащимся в них некоторым количеством липидов. Массовая доля извлечѐнных пектиновых веществ плодовых оболочек, не подвергавшихся обезжириванию представлена в таблице 1. Таблица 1 – Массовая доля извлечѐнных пектиновых веществ плодовых оболочек, не подвергавшихся обезжириванию 2005 г. Образец Фракция ПВ Плодовые оболочки гидратопектин протопектин Количество ПВ по фракциям, % 1,3 1,5 ∑ ПВ, % 2,8 151 V международная конференция молодых ученых и специал истов, ВНИИМК, 2009 г. В процессе исследования было установлено, что наибольшее количество липидных веществ из нашего вида сырья удаѐтся экстрагировать при помощи ацетона и в меньшей степени – гексана; была также использована смесь этанолхлороформ, не давшая заметных результатов. В ходе исследований было установлено, что наилучшим экстрагентом для липидов плодовых оболочек тунга оказался ацетон, так как в образце сырья, обработанном этим растворителем, было обнаружено наибольшее значение извлечѐнных пектиновых веществ (табл. 2). Таблица 2 – Суммарное содержание пектиновых веществ в плодовых оболочках тунга полученное в результате обработки сырья различными экстрагентами 2005 г. Образец Плодовые оболочки Экстрагент Суммарное содержание пектиновых веществ в исследуемом материале, % ацетон гексан этанол-хлороформ 28,5 19,9 3,9 За 20-24 часа липиды сырья экстрагируются наиболее полно, поэтому превышать указанное время нецелесообразно; снижать время экстракции также нежелательно, поскольку за более короткий срок липиды не экстрагируются в полной мере. В представленном способе нами была предложена операция очистки сырья от полифенолов, содержание которых в нѐм весьма высоко. При переходе в раствор, а затем и в коагулят, полифенолы отрицательно влияют на физикохимические свойства коагулируемого пектина, ухудшают его потребительские качества. В качестве агента очистки предложен хлорид натрия, как эффективный и, вместе с тем, дешѐвый и доступный агент, простой в транспортировке, хранении и применении. Приведѐнные параметры очистки сырья от полифенолов оптимальны и обеспечивают наиболее глубокое их экстрагирование. Следующая за экстрагированием двух- трѐхкратная промывка сырья питьевой водой позволяет максимально удалить избыток хлорида натрия и экстракт полифенолов. Выбор мягких параметров гидролиза пектиновых веществ объясняется высокой степенью этерификации карбоксильных групп, более глубокий гидролиз которых может привести к снижению желирующей способности получаемого пектина. Использование этанола в качестве коагулирующего агента позволяет добиться большой чистоты пектинового коагулята и исключить расход этанола на его последующую очистку, тогда как существующий способ предполагает многократную промывку сухого и измельчѐнного пектинового коагулята, полученного при использовании солей алюминия, 70%-ным этанолом. Положительный эффект при реализации разработанного способа достигается в результате увеличения выхода пектиновых веществ из неиспользуемого ранее сырья, обезжиренного ацетоном; придания целевому продукту потребительских качеств, как результат очистки его от полифенолов, а также от применения в качестве коагулирующего агента 96%-ного этанола. Техническим результатом изобретения является получение сухого пектина стандартного качества из плодовых оболочек тунга. 152 V международная конференция молодых ученых и специал истов, ВНИИМК, 2009 г. Производственная проверка разработанной технологии проведена в полупроизводственных условиях УНИК «Технолог» (КубГАУ, факультет перерабатывающих технологий) в 2005-2006гг. Результаты испытаний дают основание рекомендовать разработку для внедрения в производство. В 2008 г. нами было получено решение о выдаче патента на изобретение способа получения пектина из плодовых оболочек тунга. Литература 1. Гончаров, В.Д. Взаимосвязь пищевой промышленности с сельским хозяйством / В.Д. Гончаров. – Москва: Агропромиздат, 1985. – 120 с. 2. Донченко, Л.В. Технология пектина и пектинопродуктов / Л.В. Донченко. – М.: ДеЛи, 2000. – 255 с. 3. Склянкин, Ю.В. Безотходная переработка сельскохозяйственного сырья: эколого-экономический аспект / Ю.В. Склянкин, С.Л. Стычинский. – Киев.: Урожай, 1998. – 168 с. 4. Федоткин, И.М. Интенсификация технологических процессов пищевых производств / И.М. Федоткин, Б.Н. Жарик, Б.И. Погоржельский. – Киев: Техника, 1984. – 176 с. 5. Фишман, Г.М. Производство пектина из плодовой мякоти тунга / Г.М. Фишман, Т.В. Джабуа. – Труды Грузинского НИИ пищевой промышленности, 1971. – Т5. – С. 85-87. 153