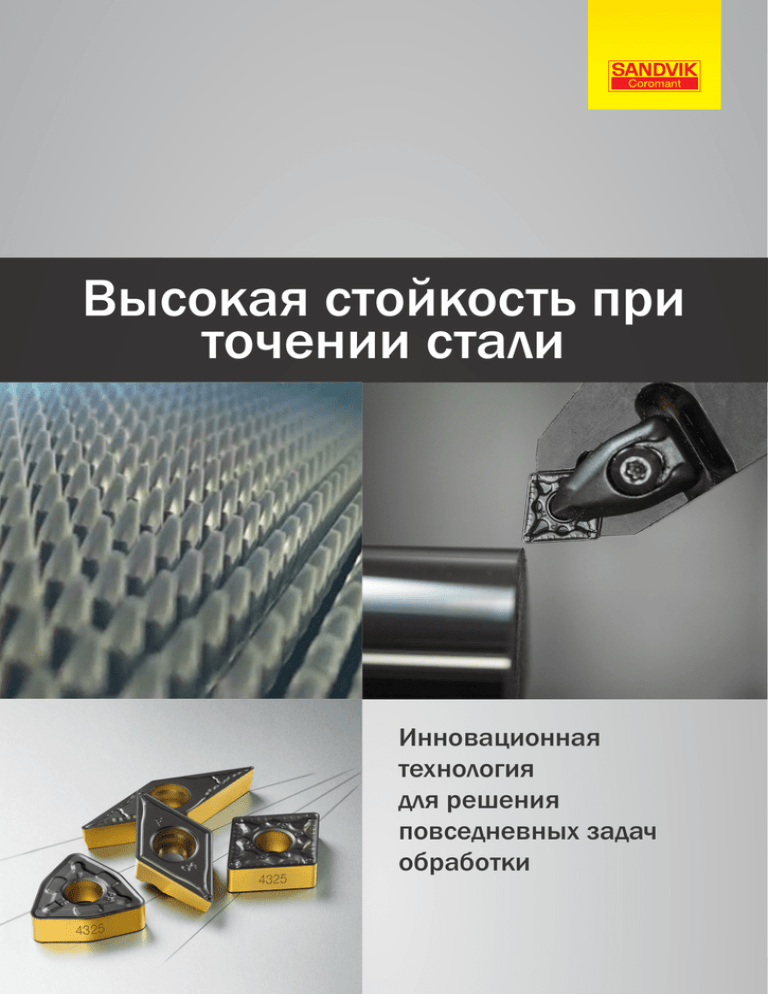

Высокая стойкость при точении стали

реклама

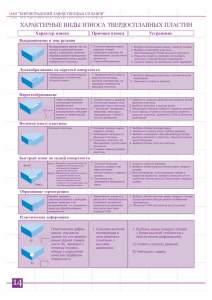

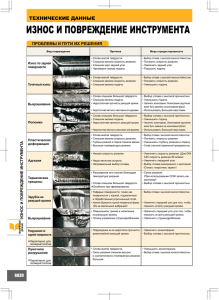

Высокая стойкость при точении стали Инновационная технология для решения повседневных задач обработки 1 2 Введение 3 Успех заказчиков 4 Механизмы контролируемого износа 5 Защита режущей кромки 6 Троекратное увеличение стойкости 7 Однонаправленные кристаллы 8 Ещё более высокая стойкость 9 Стратегия успеха 10 Критичный выбор 11 Высокая стойкость при точении стали Очередная инновация предлагает передовые решения для повседневных задач обработки Инженеры и руководители находятся под постоянным давлением в связи с необходимостью сокращения длительности обработки, повышения эффективности и надёжности на всех этапах производства. Однако в последние годы повышение показателей в такой области, как точение стали — пожалуй, самой распространённой из всех операций металлообработки — стало проблематичным. Далее мы рассмотрим новые достижения в материаловедении, позволяющие на примере новейших сплавов режущих пластин для точения стали продемонстрировать неслыханный ранее уровень стойкости инструмента на различных производствах по всему миру. Более того, здесь приводятся примеры реальных производственных трудностей и способов их преодоления. Достигнутые в результате впечатляющие показатели теперь доступны всем предприятиям отрасли, готовым принять инновационные разработки. В современной токарной обработке, особенно в условиях, где контроль производства ограничен, всё большую важность приобретает предсказуемость. К сожалению, при точении стали режущая кромка пластины всегда будет подвергаться негативному влиянию большого количества факторов. К примеру, одной из проблем является широкой диапазон области ISO P25, куда входят несколько очень разных материалов: от ковкой низкоуглеродистой стали до высоколегированной закалённой стали, от прутков до поковок, от отливок до предварительно обработанных деталей. Ввиду этого, больше всего времени в современном производстве тратится на смену режущих пластин и поиск нужной пластины для каждой области применения или материала. GC4325, режущая пластина с высокой стойкостью для всей области обработки ISO P25, является эффективным решением за счет увеличения количества изготовленных деталей на кромку и уменьшения количества остановок для смены пластин. Кроме того, увеличение стойкости инструмента означает отсутствие внезапных поломок и уменьшение доли брака. Хорошей новостью для инженеров является то, что всё это дополняется способностью GC4325 работать на высоких режимах резания. 3 Так как же это стало возможным? Основа и покрытие сплава GC4325 очень хорошо сохраняют кромку режущей пластины при высоких температурах, что превращается в потенциал для использования более высокой скорости резания с большей надёжностью благодаря прогнозируемой и продолжительной стойкости инструмента. В результате сегодня мы имеем средний рост производительности 30% по сравнению с другими существующими технологиями. GC4325 обеспечивает новый уровень эффективности сменных твердосплавных пластин с покрытием в широком диапазоне областей применения. Кроме того, эти заявления сегодня готовы подтвердить многие металлообрабатывающие предприятия по всему миру, что доказывает способность технологии решать повседневные задачи в области точения стали. Успех заказчиков Одной из первых компаний, применивших сплав GC4325, является компания Bifrangi SpA, выпускающая обработанные стальные поковки для автомобильной промышленности. В компании работает 430 человек, и находится она в итальянском городке Муссоленте близ Виченцы, а заказчиками являются, в частности, такие автогиганты как BMW, Getrag и Deutz. Задача — черновая обработка автомобильной ступицы диаметром 200 мм на токарно-карусельном станке Famar с ЧПУ и шпинделем Coromant Capto C4. Требуется выполнить операции наружного продольного и торцевого точения на поковке из стали (код CMC: 02.1). При длительности резания в 26 секунд на деталь компания Bifrangi могла изготовить с помощью сплава предыдущего поколения (GC4225) 116 деталей до замены пластины. Однако при использовании нового сплава GC4325 той же конструкции (квадратные пластины CNMG со стружколомающей геометрией PR) компания теперь может обрабатывать 160 деталей, что означает увеличение стойкости инструмента на 38%. Параметры резания идентичны: скорость резания 200 м/мин; частота вращения шпинделя 318 об/мин; подача 0,36 мм/об и глубина резания 2 мм. «Сплав GC4325 даёт нам хорошие возможности для совершенствования наших процессов обработки, — рассказывает основатель и президент компании Франческо Биазион. — Стоимость пластины не так важна, как её стойкость, потому что износостойкость может дать финансовую выгоду. В конечном счете, эта режущая пластина поможет росту нашего бизнеса, сделав нас еще более конкурентоспособными на рынке». 4 Главное достоинство GC4325 — это сочетание способности работать на высоких режимах резания с гарантированным увеличением стойкости инструмента. Проще говоря, сплав работает и работает, как это доказывает завод Гургаон — подразделение компании Баджадж Моторс в Индии. Баджадж Моторс занимается точением сложных трансмиссионных поковок для автопроизводителей, таких как Tata, Hero MotoCorp, Suzuki, Mahindra, Nissan и Renault. «Когда в Sandvik Coromant заявили, что новый сплав GC4325 обеспечит повышение эффективности на 20-25% по сравнению с нашим лучшим сплавом, мы им не поверили, — рассказывает главный инженер Тарун Бхаргава. — Даже когда они показали нам результаты, мы подумали, что есть какой-то подвох. Тогда мы провели испытания на двух разных станках, и результат оба раза был одинаков. В итоге теперь мы используем сплав GC4325, что позволило снизить затраты на деталь и, соответственно, повысить прибыль». Механизмы контролируемого износа Пластина, разумеется, будет изнашиваться в любом случае, однако наша задача — ограничить и контролировать этот износ. Вот несомненное преимущество GC4325: более прочная кромка пластины позволяет оставлять станки работающими на ночь или загружать их непрерывной работой на целый день. Показательным примером обрабатываемого материала, где сплав GC4325 превзошел ожидания, является подшипниковая сталь. Она оказывает большее воздействие на режущую кромку, зачастую вызывая быстрое лункообразование. Зная это, Sandvik Coromant разработал основу и покрытие режущей пластины, повышающие стойкость к диффузионному износу при высоких температурах, тем самым смягчая эффект, вызывающий лункообразование на передней поверхности. Благодаря этому, сплав GC4325 также способен поддерживать идеальную подачу СОЖ в зону резания, что означает способность работать с более высокой скоростью резания, но с сохранением надёжности кромок, столь необходимой в условиях безлюдного производства. Сплав GC4325 обладает таким уровнем эффективности, поскольку рассчитан на противодействие механизмам, ведущим к преждевременному разрушению. Прежде всего, для этого требуется тщательная проработка основы и покрытия режущей пластины и её последующей обработки, чтобы ограничить равномерный контролируемый износ и исключить неравномерные виды износа. Когда режущая пластина подвергается лишь равномерному контролируемому износу, её характеристики будут прогнозируемыми. И, напротив, причиной неравномерного износа являются отдельные факторы, такие как появление поверхностных трещин, пластическая деформация и расслаивание покрытия. Последствия неравномерного износа сложно или вообще невозможно контролировать. Сплав GC4325 по сравнению со сплавом конкурента демонстрирует меньший износ после более продолжительного резания. 5 GC432 нт е Конкур 15 мин 19 мин 5 Защита режущей кромки Инженеры знают, что для достижения успеха при токарной обработке стали в области P25 необходимо учесть и обеспечить баланс множества факторов. К примеру, если целостность кромки нарушается, то произойдет быстрое разрушение, и в результате — брак и снижение надёжности обработки. Здесь стойкость к образованию трещин является первостепенной, так же как и достаточная твёрдость режущей кромки, чтобы выдерживать пластическую деформацию из-за экстремально высоких температур, имеющих место при обработке в области Р25. Кроме того, покрытие режущей пластины должно иметь хорошую адгезию к основе. Если покрытие имеет плохую адгезию, то незащищённая основа быстро разрушится. Наблюдения за поведением режущих пластин показали, что оптимальным механизмом износа любой пластины является контролируемый износ по задней поверхности, поскольку он защищает режущие кромки. Износ по задней поверхности вызван истиранием задней поверхности ниже линии кромки, а причиной истирания является проход стружки, формируемой при резании. Износ по задней поверхности — это естественное истощение материала. Его можно считать приемлемым при условии, что другие типы износа держатся под контролем. Сплав GC4325 способен работать с более высокими режимами резания, чем практически все другие сплавы для области P25: рост производительности — за счёт эффективности съёма металла. В зависимости от области применения можно достичь более высокой скорости съёма металла и скорости резания более 400 м/мин, а это превышает режимы резания любых уже известных сплавов. Исследования рынка, проведённые компанией Sandvik Coromant, показали, что средняя скорость резания в обрабатывающей промышленности составляет около 70% от рекомендуемой. Это, разумеется, частично зависит от таких факторов, как возможности станка, диаметр заготовки, компетентность оператора и нерасположенность к риску. Однако для цеха, в полной мере использующего существующие технологии резания, сплав GC4325 способен обеспечить рост производительности до 30%. Коротко говоря, преимущества нового сплава на деле помогают пользователям преодолеть их склонность воздерживаться от работы на высоких режимах резания. Скорость съёма металла - см3/мин Еще одним распространённым видом контролируемого износа является лункообразование. Лункообразование происходит при точении стали из-за высокой температуры и давления. Как и износ по задней поверхности, лункообразование приемлемо, если не ослабляет режущую кромку. И лункообразование, и износ по задней поверхности распространены при точении стали, и если имеют место только эти виды износа (и они поддаются контролю), то у такого процесса есть потенциал для повышения производительности. К прочим факторам, помогающим добиться успешных результатов, относятся микро- и макрогеометрия, радиус при вершине, размер и форма пластины. Сочетание этих факторов и сплава режущей пластины определяет улучшение характеристик токарных операций. Сплав GC4325 обеспечивает увеличение стойкости инструмента от 10 до 200% (в среднем >30%): рост производительности — за счёт повышения коэффициента использования станка. Коэффициент использования станка - % 6 Троекратное увеличение стойкости инструмента Хорошим примером может послужить один из цехов в Германии, где при использовании пластин из сплава GC4325 для обработки корпусной автомобильной детали из штампованной углеродистой стали C60V (250 HB) удалось утроить количество изготовленных деталей на одну кромку. По сравнению с пластиной конкурента пластина из сплава GC4325 обрабатывает 45 деталей на одну кромку вместо 15. Кроме того, на 30% увеличены режимы резания — скорость резания составляет 180 м/мин, а подача — 0,4 мм/об. Глубина резания составляет 3 мм. Более скромные, но тем не менее впечатляющие показатели достигнуты при обработке ступицы колеса в Великобритании. Сплав GC4325 позволяет обрабатывать одной кромкой 100 ступиц из легированной стали DIN38MnVS6 (250 HB) вместо 60 при глубине резания 2 мм, обеспечивая рост 67%. Теперь инженеры думают, как ускорить процесс, увеличив скорость резания со 180 м/мин и подачу с 0,37 мм/об до более высоких. Бразильский изготовитель автомобильных сферических деталей решил проблему с обработкой поковок из углеродистой стали SAE 1045 (235 HB) путём применения пластин из сплава GC4325, что позволило ему найти баланс между высокой степенью использования режущих пластин и высоким уровнем надёжности обработки. Это на 34% увеличило количество изготовленных деталей в расчёте на кромку, что исключительно важно для крупносерийного производства. Скорость резания составляет 250 м/мин, а подача — 0,35 мм/об. Похожая история имела место на заводе в Индии, где выполняется точение коленчатых валов для рынка двухколёсных транспортных средств. Особую проблему представляло образование заусенцев на поковках из легированной стали JIS SCM430 (320 HB). И вот теперь заказчик не просто изготавливает на 43% больше деталей в расчёте на кромку благодаря пластинам из сплава GC4325 — он может обработать ещё 20 деталей без образования заусенцев за счёт режущей кромки, дольше сохраняющей целостность. Автомобильные шестерни тоже не остались в стороне. Один из заказчиков после перехода на сплав GC4325 убедился, что станок теперь может работать гораздо дольше до замены режущей пластины, а за год это выливается в многочасовую экономию производственного времени. Операции включают в себя наружное осевое точение и подрезку торцов шестерён, изготовленных из низколегированной стали, P2.1.Z.AN (200 HB). Повысилась не только стойкость инструмента (на 159% — 220 деталей на кромку против 85 с использованием пластины конкурента), но и скорость резания — на 50%, с 300 до 450 м/мин. Конечно, есть множество отраслей помимо автомобильной, где можно извлечь выгоду из увеличения стойкости инструмента при точении стали. Одной из таких отраслей является нефтегазовая промышленность. К примеру, одно китайское металлообрабатывающее предприятие, занимающееся черновым точением валов для нефтегазовой промышленности, при глубине резания 4,5 мм, благодаря пластинам из сплава GC4325 удвоило количество обработанных деталей на кромку. Обрабатываемый материал — поковка из легированной стали 42CrMo (280 HB). В Италии ещё одна компания из энергетической отрасли добилась 33% роста количества изготовленных деталей на одну кромку при обработке клапанов для нефтегазовой промышленности, заготовкой которых служит прокат из углеродистой стали LF2. С помощью пластин GC4325 компания теперь может обработать две детали за 23 минуты с лишь небольшими признаками износа по сравнению с 1,5 деталями за 17 минут при использовании пластины конкурента. Режимы резания: скорость резания 350 м/мин; подача 0,39 мм/об и глубина резания 3 мм. 7 Однонаправленные кристаллы Сплав GC4325 — высокоэффективная платформа для решения многих задач. По существу, сплав состоит из твердосплавной основы, слоя карбонитрида титана (TiCN), слоя оксида алюминия (Al2O3) и слоя нитрида титана (TiN). Природа кристаллической структуры в слое оксида алюминия уникальна. Здесь кристаллы располагаются однонаправленно, при этом самые длинные грани расположены практически параллельно. Кроме того, все грани кристаллов с наибольшей плотностью распределения атомов обращены к режущей кромке. Подобная ориентация кристаллов делает слой оксида алюминия очень твёрдым и исключительно стойким к износу. Такая ориентация кристаллов, получившая название Inveio™, позволяет этому слою служить барьером против тепла, поступающего из зоны резания. Ближайший к поверхности слой с высокой плотностью атомов перенаправляет часть выделяемого тепла в стружку и в СОЖ. Между тем, поглощаемое режущей пластиной тепло передаётся к уровням с меньшей плотностью распределения атомов, находящимся ближе всего к слою покрытия TiCN, а затем рассеивается в этом слое и основе, находящейся под ним. Предотвращение чрезмерного роста В обычных покрытиях CVD из оксида алюминия ориентация кристаллов хаотична. 8 температуры уменьшает вероятность пластической деформации, так как поверхность пластины не нагревается до степени, при которой нарушается её исходная форма. Успешное производство режущих пластин на основе сплава GC4325 зависит от правильного управления процессом химического осаждения (CVD), формирующего каждый слой покрытия. Кроме того, существуют и другие аспекты процесса изготовления, поддерживающие особые свойства слоя из оксида алюминия. С одной стороны, в градиентной структуре твердосплавной основы имеется обогащенная кобальтом зона, которая служит тонким более мягким, чем сердцевина, наружным слоем. Она обеспечивает ударопоглощающую «защитную прокладку» для покрытых слоёв. Сердцевина основы сохраняет твёрдость и износостойкость благодаря мелким зёрнам карбида вольфрама и кобальтовой связке. Во-вторых, Sandvik Coromant разработал способы изготовления кромки с очень равномерным радиусом. При использовании большинства известных методов этот радиус варьируется примерно в пределах ±15 мкм. Теперь диапазон отклонений сократился более чем втрое. Увеличение равномерности повышает прогнозируемость работоспособности кромки и помогает сохранить её остроту. И в-третьих, поверхность готовой режущей пластины подвергается последующей обработке, которая может обеспечить однородность текстуры, удаляя покрытие TiN там, где оно не требуется. Кроме того, эта обработка позволяет добиться оптимальных остаточных напряжений между слоями покрытия и основой: растягивающее напряжение уменьшается; сжимающее напряжение увеличивается. В результате усиливается адгезия между оставшимися покрытиями и основой. С технологией Inveio™ все кристаллы покрытия из оксида алюминия выстраиваются в одном и том же направлении, к поверхности пластины. Еще более высокая стойкость Успех сплава GC4325 с момента его появления в октябре 2013 года беспрецедентен. Но, продолжая тему повышения стойкости при точении стали, в марте 2014 года был представлен сплав GC4315 — сплав первого выбора для областей, где требуются ещё более высокая скорость и продолжительность резания. GC4315, разработанный в качестве сплаваоптимизатора для области ISO P15, способен выдерживать исключительно высокие температуры резания, обеспечивая более высокую скорость съёма металла без ущерба для стойкости инструмента. Как и сплав GC4325, он имеет однонаправленную ориентацию кристаллов по технологии Inveio™. Сплав GC4315 очень хорошо приспособлен для безлюдного массового производства деталей даже из очень твёрдых обрабатываемых материалов. Его можно использовать для наружной и внутренней токарной обработки, черновой и чистовой обработки, как с применением, так и без применения СОЖ, а также для непрерывного или лёгкого прерывистого резания. Один из заказчиков, занимающийся обработкой корпусов переходников из низколегированной стали (335 HB) с использованием пластин из сплава GC4315, добился весьма впечатляющих результатов. Режущая пластина обрабатывает две полных детали (наружное осевое точение и подрезка торца), в то время как пластина именитого конкурента справляется лишь с 1,2 детали. Этот успех обязан более оптимальному лункообразованию на пластинах из нового сплава, что крайне важно при такой большой длительности резания (19,24 минут на деталь). Глубина резания составляет 3 мм. Столь же впечатляющих результатов удалось достичь еще одному заказчику, на этот раз при наружном профильном точении приводного вала из низколегированной стали (200 HB). При скорости резания 350 м/мин сплав GC4315 показал более высокую стойкость к износу по задней поверхности и надёжность кромок по сравнению с режущей пластиной конкурента, у которой налицо был износ покрытия вплоть до основы. Другой заказчик, занимающийся обработкой крышек поршней, обнаружил, что пластина из сплава GC4315 справляется с 20 деталями против 17 при использовании пластины конкурента. И это благодаря повышению стойкости к абразивному лункообразованию, что позволяет сплаву GC4315 лучше выдерживать высокую температуру при обработке низколегированной стали P2.5.Z.HT (310 HB). Кроме того, скорость резания увеличилась со 180 м/мин до 200 м/мин, при том что глубина резания может составлять 2,5 мм вместо прежних 2 мм. 9 Стратегия успеха Многие, возможно, думают, что точение так называемых «более мягких» сталей в области P25 — дело несложное. Однако в реальности вязкость таких материалов, как низкоуглеродистая сталь, зачастую может приводить к образованию более крупной, неравномерной стружки, ограничивающей эффективность обработки. В итоге ключом к поддержанию высокой производительности при работе с такими материалами является хорошее стружкообразование и стружкодробление. Взаимосвязь между глубиной резания и радиусом при вершине пластины оказывает большое влияние на уровень стружкодробления. Для достижения наилучших результатов в этой области следует обеспечить глубину резания, которая будет больше радиуса при вершине, или хотя бы близкой к нему. Величина подачи при обработке низкоуглеродистой стали также оказывает большое влияние на стружкодробление. Низкая подача приведет к 10 уменьшению толщины стружки, в результате она будет плохо поддаваться дроблению. Низкие подачи в сочетании с небольшой глубиной резания также означают, что стружка не сможет достигнуть стружколома. Для решения этих проблем всегда выбирайте самую большую подачу, при этом принимая во внимание устойчивость заготовки и инструмента, вид зажима и требования к качеству обработанной поверхности. Для достижения оптимального стружкообразования всегда выбирайте направление резания, при котором эффективный угол в плане будет как можно ближе к 90° – следует избегать обратного точения, поскольку оно даёт очень маленький эффективный угол в плане. Более оптимального стружкообразования можно добиться при нисходящем направлении резания, что также сводит к минимуму риск вибрации. Критичный выбор Разумеется, параметры процесса при точении стали имеют огромное значение и, особенно при выборе токарных пластин. При выборе сплавов режущих пластин для получения оптимальных результатов необходимо учитывать и соотносить множество факторов. Раньше инженеры-технологи шли на стратегические компромиссы между скоростью съёма материала, стойкостью инструмента и риском возникновения сбоев в ходе процесса обработки. Однако сегодня первостепенной задачей зачастую является внедрение процессов с использованием токарного оборудования, рассчитанного на незначительное участие оператора. Оператор может присутствовать, но его задачей будет контроль нескольких станков. Или оператора может не быть вовсе — станок может быть настроен на работу в течение ночной смены или в выходные дни. В такой среде возрастает значение надёжности и прогнозируемости характеристик режущего инструмента. Сплавами GC4325 и GC4315 Sandvik Coromant продемонстрировал понимание такого смещения приоритетов при операциях точения, разработав решения, дающие производителям реальное преимущество в эффективности и рентабельности. 11 Sandvik Coromant является ведущим мировым поставщиком инструментов, инструментального обеспечения и ноу-хау для металлообрабатывающей промышленности. С нашими обширными инвестициями в исследования и разработки мы создаем уникальные инновационные решения и устанавливаем новые стандарты производительности вместе с нашими заказчиками, среди которых мировые лидеры автомобильной, аэрокосмической и энергетической отраслей. Компания Sandvik Coromant насчитывает около 8000 сотрудников и представлена в 130 странах мира. Мы являемся частью подразделения Sandvik Machining Solutions, входящего в состав глобальной промышленной группы Sandvik. www.sandvik.coromant.com/steelturning 12