ДИАГНОСТИКА И ПРОГНОЗИРОВАНИЕ ОСТАТОЧНОГО

реклама

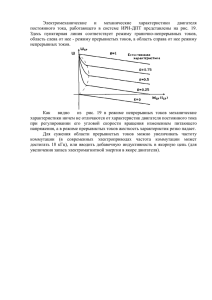

Филиал Государственного образовательного учреждения высшего профессионального образования «Уфимский Государственный нефтяной технический университет» в г. Салавате Конкурс: «Обеспечение промышленной и экологической безопасности на взрывопожароопасных и химически опасных производственных объектах» Номинация конкурса: 2 ДИАГНОСТИКА И ПРОГНОЗИРОВАНИЕ ОСТАТОЧНОГО РЕСУРСА ВЗРЫВОЗАЩИЩЕННОГО ЭЛЕКТРОПРИВОДА НАСОСНОКОМПРЕССОРНОГО ОБОРУДОВАНИЯ НЕФТЕХИМИЧЕСКИХ ПРОИЗВОДСТВ Руководитель проекта: Баширов Мусса Гумерович, д.т.н., профессор Автор проекта: Самородов Алексей Викторович, студент 5 курса кафедры «Электрооборудование и автоматика промышленных предприятий». Салават 2008 УДК 621.311 РЕФЕРАТ Работа «Диагностика и прогнозирование остаточного ресурса взрывозащищенного электропривода насосно-компрессорного оборудования нефтехимических производств» состоит из 4 глав, включает 2 таблицы, 7 рисунков, 8 литературных источников, изложена на 30 страницах машинописного текста. Ключевые слова: ЭЛЕКТРОПРИВОД, ЭЛЕКТРОДВИГАТЕЛЬ, ИДЕНТИФИКАЦИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ, ПРОГНОЗИРОВАНИЯ РЕСУРСА, ИСКУССТВЕННЫЕ НЕЙРОННЫЕ СЕТИ, ПРОГНОЗИРОВАНИЕ РЕСУРСА, ВЫСШИЕ ГАРМОНИКИ ТОКОВ И НАПРЯЖЕНИЙ Объектом исследования является взрывозащищенный электропривод насосно-компрессорного оборудования нефтехимических производств. Цель работы - разработка метода повышения безопасности эксплуатации взрывозащищенного электропривода насосно-компрессорного оборудования нефтехимических производств, основанных на анализе взаимосвязи их технического состояния с параметрами генерируемых двигателем электропривода токов и напряжений. В процессе выполнения работы проводились экспериментальные исследования взаимосвязи параметров генерируемых двигателем электропривода насосно-компрессорного оборудования гармонических составляющих токов и напряжений с режимами их работы и техническим состоянием. В результате исследований разработан метод и алгоритм, повышающие безопасность эксплуатации взрывозащищенного электропривода насоснокомпрессорного оборудования нефтехимических производств, основанные на идентификации их технического состояния по результатам спектрального анализа токов и напряжений двигателя электропривода и использования метода искусственных нейронных сетей. 2 Оглавление С. Введение ..................................................................................................... 4 Глава 1. Проблема обеспечения безопасности технологических процессов нефтехимических производств при отказах насоснокомпрессорного оборудования с электрическим приводом .............................. 6 1.1 Отказы насосно-компрессорного оборудования с электрическим приводом .............................................................................................................. 6 1.2 Методы, средства и системы обеспечения безотказности насосно-компрессорного оборудования с электрическим приводом ......................... 6 1.3 Организация технического обслуживания и ремонта насоснокомпрессорного оборудования по техническому состоянию ............................ 9 Глава 2. Методы идентификации технического состояния ..................... 11 2.1 Метрические методы идентификации технического состояния оборудования ........................................................................................................ 11 2.2 Методы динамической идентификации технического состояния оборудования ........................................................................................................ 12 2.3 Применение метода нейронных сетей в задачах идентификации технического состояния оборудования ............................................................... 12 Глава 3. Исследование взаимосвязи режимов работы и характерных повреждений насосно-компрессорного оборудования с параметрами генерируемых двигателем электрического привода высших гармонических составляющих токов и напряжений ........................................................................ 15 3.1 Разработка экспериментальной установоки и методики проведения исследований и обработки экспериментальных данных ............................ 15 3.2 Исследование насосно-компрессорного оборудования ..................... 18 Глава 4 Разработка алгоритма повышения безопасности эксплуатации насосно-компрессорного оборудования с электрическим приводом ........ 21 4.1 Обработка экспериментальных данных, анализ взаимосвязи параметров генерируемых двигателем электропривода высших гармонических составляющих токов и напряжений и динамики их изменения ............... 21 4.2 Разработка метода и алгоритма идентификации технического состояния насосно-компрессорного оборудования по значениям параметров генерируемых высших гармонических составляющих токов и напряжений ... 24 Заключение ................................................................................................. 29 Литература .................................................................................................. 29 3 Введение Значительную часть оборудования предприятий нефтехимических производств составляет насосно-компрессорное оборудование и, соответственно, основная доля отказов оборудования приходится именно на них. Их работоспособность во многом определяет надежность всего технологического комплекса. Для обеспечения безотказности насосно-компрессорного оборудования с электрическим приводом в настоящее время применяется целый комплекс методов и средств, часть которых ориентирована на идентификацию технического состояния и прогнозирование ресурса механической части, а другая часть – элементов электрического привода. Для диагностирования элементов механической части успешно применяются вибрационные, радиационные, акустические, тепловые и электромагнитные методы и средства. Применяемые методы и средства диагностики элементов электропривода, основанны на испытании повышенным напряжением, на измерении отклонений номинальных значений токов и напряжений, изменений составляющих этих величин по амплитуде, фазе, частоте, измерении сопротивлений и проводимостей диэлектриков и проводников в основном ориентированы на использование в системе планово-предупредительных ремонтов и испытаний оборудования. При применении данных методов для диагностирования взрывозащищенных электроприводов существует ряд проблемм. Эти проблеммы связанны с тем, что возникают дополнительные погрешности измерений из-за массивности корпуса, наличия охлаждающего агента, также затруднен доступ к токоведущим частям, существует необходимость использования средств диагностики во взрывозащищенном исполнении, а таких практически нет. Большое значение для обеспечения безотказности насоснокомпрессорного оборудования имеет правильная организация технического обслуживания и ремонта. В настоящее время наблюдается тенденция к переходу от системы планово-предупредительного технического обслуживания и ремонта оборудования предприятий (ППТОР) к системе обслуживания и ремонта по фактическому состоянию. Существующая система ППТОР предполагает, что независимо от технического состояния оборудования через определенные промежутки времени проводится полная или частичная разборка оборудования с целью профилактического осмотра и ремонта. Планируемое время работы до проведения осмотра или ремонта определяется инструкцией завода изготовителя, нормативными ведомственными руководящими документами и зависит от времени работы наиболее подверженных износу элементов. Такое обслужива4 ние существенно уменьшает вероятность аварий, но не предохраняет оборудование от неожиданных, внезапных отказов в межремонтный период. Более того, вероятность выхода из строя оборудования увеличивается за счет переборок, нарушающих приработку узлов и ускоряющих их износ. Переход на обслуживание и ремонт по фактическому состоянию позволяет существенно повысить безотказность оборудования и снизить затраты на обеспечение его работоспособности. Необходимым условием для перехода к системе обслуживания по фактическому состоянию является наличие у предприятия системы технического диагностирования. Эффективность обслуживания по фактическому состоянию зависит в первую очередь от точности идентификации процессов, протекающих при эксплуатации оборудования. Решение проблемы прогнозирования и обеспечения реального ресурса безопасной эксплуатации оборудования предусматривает установление качественных и количественных закономерностей, определяющих ресурс оборудования, разработку методов оценки влияния различных факторов на ресурс. Особый интерес представляет проблема прогнозирования индивидуального ресурса по результатам наблюдений за состоянием оборудования в процессе эксплуатации. Если результаты обработки диагностических данных показывают, что объект приближается к аварийной ситуации, должно быть принято решение о прекращении его эксплуатации или о переходе на облегченный режим эксплуатации. [1, 2, 3]. Целью данной работы является разработка методов повышения безопасности эксплуатации взрывозащищенного электропривода насоснокомпрессорного оборудования нефтехимических производств, основанных на анализе взаимосвязи их технического состояния с параметрами генерируемых двигателем электропривода токов и напряжений. Научной новизной работы является то, что техническое состояние насосно-компрессорного оборудования с взрывозащищенным электроприводом может быть идентифицировано по совокупности параметров генерируемых двигателем электрического привода высших гармонических составляющих токов и напряжений. 5 Глава 1. Проблема обеспечения безопасности технологических процессов нефтехимических производств при отказах насосно-компрессорного оборудования с электрическим приводом 1.1 Отказы насосно-компрессорного оборудования с электрическим приводом На предприятиях нефтехимической отрасли доля насоснокомпрессорного оборудования составляет порядка 35 % всего оборудования, используемого для ведения технологических процессов [1]. Их работоспособность во многом определяет надежность всего технологического комплекса. Ввиду высокой опасности обращающихся в технологических циклах предприятий нефтехимической отрасли веществ, отказ насосно-компрессорного оборудования может привести к созданию аварийных ситуаций, сопровождается значительным экономическим и экологическим ущербом. Большая часть насоснокомпрессорного оборудования предприятий нефтехимической отрасли имеет электрический привод и, соответственно, доля потребления ими электрической энергии превышает 80 % всей потребляемой предприятием электроэнергии [4]. Отличительной особенностью насосно-компрессорного оборудования с электроприводом является то, что их безотказность определяется безотказностью совокупности элементов механической части и электрического привода. Электропривод имеет два канала - силовой и информационный. По первому транспортируется преобразуемая энергия, по второму осуществляется управление потоком энергии, а также сбор и обработка сведений о состоянии и функционировании системы, диагностика ее неисправностей. Как показывает мировая практика, порядка 24 – 34 % аварийных остановок насосно-компрессорного оборудования происходит из-за повреждений подшипниковых узлов агрегатов из-за дефектов тел качения, эксцентриситета тел вращения, нарушения нормальных условий эксплуатации всего агрегата. Значительную долю повреждений агрегатов составляют повреждения электродвигателей. Возникновение тех или иных неисправностей влечёт за собой отказ агрегата и как следствие – нарушение технологического процесса, возникновение аварийных ситуаций, взрывов, экономический и экологический ущерб. 1.2 Методы, средства и системы обеспечения безотказности насоснокомпрессорного оборудования с электрическим приводом Для предотвращения разрушения элементов корпуса, крепления и меха6 нической части насосно-компрессорного оборудования применяется диагностическое обслуживание, основанное на использовании методов и средств неразрушающего контроля материалов и изделий. Основными методами неразрушающего контроля являются магнитный, электрический, вихретоковый, радиоволновой, тепловой, оптический, радиационный, акустический и метод проникающих веществ. Магнитный метод основан на исследовании искажения магнитного поля, возникающего в местах расположения дефектов в изделиях из ферромагнитных материалов. Индикатором может служить магнитный порошок, магнитная лента, феррозонд, индукционная катушка, датчик Холла, магниторезистор и др. Электрический метод основан на регистрации параметров электрического поля, взаимодействующего с объектом контроля. Наиболее распространен электроемкостный метод, определяющий дефекты диэлектрических материалов по изменению емкости при введении объекта в электрическое поле конденсатора. Термоэлектрический метод основан на измерении электродвижущей силы (термо-ЭДС), возникающей в замкнутой цепи при нагреве места контакта двух разнородных материалов. Если один из этих материалов принять за эталон, то при заданной разности температур горячего и холодного контактов величина и знак термо-ЭДС будут определять неоднородность и химический состав второго материала. Электростатический метод основан на использовании электростатического поля, в которое помещают изделие. Для обнаружения поверхностных трещин изделия из неэлектропроводных материалов опыляют тонким порошком мела из пульверизатора с эбонитовым наконечником (порошковый метод). При этом частицы мела получают положительный заряд. В результате неоднородности электростатического поля частицы мела скапливаются у краев трещин. Электропотенциальный метод применяют для определения глубины трещин по искажению электрического поля при обтекании дефекта током. Диапазон измеряемой глубины трещин токопроводящих материалов 0,5 – 100 мм и более. Электроискровой метод основан на возникновении электрического разряда в месте нарушения сплошности. Применяют для контроля качества неэлектропроводных защитных покрытий (лакокрасочных, эмалиевых и других изоляционных покрытий) на трубах и различных деталях из металла. Максимальная толщина контроля покрытия 10 мм. Вихретоковый метод основан на анализе изменения в месте расположе7 ния дефекта поля вихревых токов, наводимых в электропроводящем объекте электромагнитным полем преобразователя. Вихретоковый метод применяют для обнаружения поверхностных дефектов – трещин, раковин, волосовин – глубиной более 0,1 мм на металлических изделиях, а также для обнаружения более грубых подповерхностных дефектов, расположенных на глубине до 8 – 10 мм. Радиоволновый метод основан на регистрации результатов взаимодействия электромагнитного излучения радиоволнового диапазона с объектом контроля. Применяется для обнаружения и регистрации внутренних дефектов в неметаллических материалах, а также поверхностных дефектов металлов. Тепловой метод основан на регистрации температурных полей объекта контроля. В качестве приемников излучения используют фотосопротивления, фотодиоды, фототриоды, фотоумножители, болометры, термоиндикаторы, термопары, пирометры и др. Оптический метод основан на анализе взаимодействия оптического излучения и объекта контроля. Наиболее простым является визуальный метод обнаружения поверхностных дефектов или дефекта внутри прозрачных для оптического диапазона волн материалов. Для получения увеличенного изображения дефекта используют проекторы и микроскопы. Для контроля шероховатости поверхности применяют интерферометры. Радиационный метод основан на регистрации и анализе ионизирующего излучения после взаимодействия с контролируемым объектом. Широко используют рентгеновское, нейтронное излучение, гамма-, альфа- и бета-излучения. Акустический метод основан на анализе изменений упругих колебаний, возбуждаемых или возникающих в контролируемом объекте в диапазоне частот 50 Гц – 50 МГц, при наличии дефектов. Применяют для объектов из металлов и диэлектриков, для контроля качества сварных швов, полуфабрикатов и готовой продукции. Метод проникающих веществ основан на проникновении веществ в полости дефектов объекта контроля. Для выявления поверхностных дефектов с помощью жидких веществ применяют капиллярный метод. Искусственное повышение контрастности достигается нанесением материалов, заполняющих дефекты под действием капиллярных сил. Метод течеискания основан на проникновении газообразных и жидких веществ через сквозные дефекты с целью установления степени герметичности изделий, которая определяется потоком газа, расходом или наличием истечения 8 жидкости, падением давления за единицу времени, размером пятна и пр. Методы и средства интроскопии (внутривидения) основаны на визуализации электромагнитных и акустических полей при взаимодействии их (прохождении, отражении, рассеянии и т.п.) с объектом диагностирования. Наиболее часто используется визуализация рентгеновского изображения. 1.3 Организация технического обслуживания и ремонта насоснокомпрессорного оборудования по техническому состоянию Надежность и экономическая эффективность работы насоснокомпрессорного оборудования зависят от качества их технического обслуживания и ремонта в процессе эксплуатации. Их проведение связано с необходимостью выбора стратегии, планирования, подготовки, организации, финансирования, контроля и учета выполняемых работ. В настоящее время используют следующие методы эксплуатации насосно-компрессорного оборудования: по ресурсу, по состоянию и смешанный [6]. При эксплуатации по ресурсу для агрегата устанавливают общую наработку (ресурс) в часах, годах, циклах нагружения и т. д., после выработки которой агрегат, как правило, списывают. Определяют также наработку между профилактическими работами, до первого капитального ремонта и между ремонтами. Ремонт выполняется независимо от фактического состояния объекта, хотя объем ремонта от состояния объекта, конечно, зависит и не является заранее заданным. Ряд деталей, узлов и агрегатов заменяют без учета состояния каждого из них. Сущность эксплуатации по состоянию заключается в том, что наработка объекта не назначается. Не устанавливается также наработка до капитального ремонта, хотя сам ремонт предусматривается и заблаговременно готовится основная технологическая ремонтная документация. Но в большом объеме планируются периодические контрольно-проверочные работы, по результатам которых принимается решение о том, что делать с техническим объектом: допускать его к дальнейшей эксплуатации, подвергать мелкому текущему ремонту с заменой отдельных деталей или агрегатов, либо направлять в капитальный ремонт. При смешанном методе эксплуатации часть элементов технического объекта эксплуатируется по техническому состоянию, остальное - по ресурсу. Смешанный метод эксплуатации в настоящее время является основным и таким останется в будущем, так как при любом развитии средств контроля невозмож- 9 но в каждый момент времени точно знать состояние материала всех без исключения деталей и узлов технического объекта. Перевод на эксплуатацию по техническому состоянию и на смешанный метод эксплуатации, как правило, приводит к повышению уровня исправности и надежности оборудования. Это достигается благодаря внедрению более тщательного контроля значительно большего числа деталей на каждом объекте. В большинстве случаев снижаются также общие эксплуатационные расходы – изза уменьшения ремонтных работ. Следствием эксплуатации по состоянию является обоснованное увеличение фактического срока эксплуатации оборудования без замены его на новое, что дает значительный экономический эффект. Кроме этого, уменьшаются материальные затраты на возмещение потерь техники, которые происходили бы из-за разрушения ненадежных ее деталей, узлов и конструкций при отсутствии контроля или при контроле в меньшем объеме. Необходимым условием для перехода к системе обслуживания по фактическому состоянию является наличие у предприятия системы технического диагностирования, процесса диагностирования и исполнителей, подготовленных к диагностированию и осуществляющих его по правилам, установленным соответствующей документацией. Перечень необходимой документации и порядок проведения технического диагностирования регламентируются Правилами эксплуатации электроустановок потребителей. 10 Глава 2. Методы идентификации технического состояния 2.1 Метрические методы идентификации технического состояния оборудования Для идентификации технического состояния насосно-компрессорного оборудования могут быть использованы метрические методы распознавания образов, основанные на количественной оценке близости двух состояний объекта. Мерой близости считается расстояние между точками, изображающими состояние объекта в пространстве признаков [4]. В диагностическом пространстве объект описывается вектором, размерность которого может отличаться от размерности вектора в пространстве признаков. В качестве диагностических параметров для оценки текущего состояния и прогнозирования остаточного ресурса насосно-компрессорного оборудования с электрическим приводом могут быть использованы параметры гармонических составляющих токов и напряжений, генерируемых двигателем электропривода [7]. Из параметров гармонических составляющих токов и напряжений формируется диагностическое пространство. Использование современных технических средств и информационных технологий для решения задач диагностики позволило перейти от узкоспециализированных средств диагностики преимущественно индикаторного типа к универсальным устройствам диагностики, позволяющим решать многопараметровые метрические задачи. Целью многопараметровых метрических задач является количественная оценка параметров объекта, это позволяет объективно оценивать текущее техническое состояние и прогнозировать ресурс безопасной эксплуатации оборудования. Для решения многопараметровых задач необходимо обеспечивать синтез оптимального многомерного сигнала, определить оптимальную совокупность его непосредственно измеряемых параметров, находить наиболее целесообразные способы обработки сигнала, позволяющие определять контролируемую характеристику оборудования по совокупности параметров многомерного сигнала. Сделать это методами классического функционального анализа не удается ввиду сложности функциональных зависимостей параметров сигнала от параметров объекта и режимов контроля, а во многих случаях и невозможности их аналитического представления. В этих случаях наиболее эффективен статистический подход. Связи между параметрами, характеризующим техническое состояние объекта и непосредственно измеряемыми параметрами многомерного сигнала, во-первых, имеют явно выраженный 11 статистический характер, а во-вторых, указанные параметры не стоят в прямой причинно-следственной зависимости друг от друга, а порождаются общей для обеих группой причинных факторов. 2.2 Методы динамической идентификации технического состояния оборудования Математические модели используются для анализа и диагностики неполадок оборудования, прогнозирования его поведения при воздействии различных возмущений, в планировании экспериментов. Удовлетворительно адекватная модель может быть использована для воспроизведения работы оборудования и описания изменений его свойств. Диагностика решает задачи генеза, идентификации и прогнозирования, так как решение этих задач предполагает рассмотрение изменения свойств объекта во времени, то и модель объекта, получаемая в результате идентификации, должна быть динамической моделью. Для получения математического описания динамического объекта используются два принципиальных подхода [6]: - теоретические методы получения математического описания; - экспериментальные методы идентификации. Ввиду сложности объектов диагностирования получение динамической модели применением теоретического метода возможно лишь в ограниченном числе случаев, поэтому на практике предпочтительней сочетание теоретического и экспериментального подходов. При этом на основе теоретических исследований объекта выбирается структура модели, а ее параметры определяются экспериментально. 2.3 Применение метода нейронных сетей в задачах идентификации технического состояния оборудования Искусственные нейронные сети состоят из элементов, функциональные возможности которых аналогичны большинству элементарных функций биологического нейрона. Эти элементы затем организуются по способу, который может соответствовать анатомии мозга. Искусственные нейронные сети демонстрируют свойства, присущие мозгу. Например, они обучаются на основе опыта, обобщают предыдущие прецеденты на новые случаи и извлекают существенные свойства из поступающей информации, содержащей излишние данные. Искусственные нейронные сети могут менять свое поведение в зависимости от внешней среды. После предъявления входных сигналов (возможно, вместе с 12 требуемыми выходами) они самонастраиваются, чтобы обеспечивать требуемую реакцию. Отклик сети после обучения может быть до некоторой степени нечувствителен к небольшим изменениям входных сигналов. Эта внутренне присущая способность видеть образ сквозь шум и искажения жизненно важна для распознавания образов в реальном мире. Она позволяет преодолеть требование строгой точности, предъявляемое обычным компьютером. Важно отметить, что искусственная нейронная сеть делает обобщения автоматически благодаря своей структуре, а не с помощью использования «человеческого интеллекта» в форме специально написанных компьютерных программ. Искусственные нейронные сети являются важным расширением понятия вычисления. Они позволяют создавать автоматы, выполняющие функции, бывшие ранее исключительной прерогативой человека. Для описания алгоритмов и устройств в нейроинформатике выработана специальная "схемотехника", в которой элементарные устройства – сумматоры, синапсы, нейроны и т.п. объединяются в сети, предназначенные для решения задач. Адаптивный сумматор вычисляет скалярное произведение вектора входного сигнала x на вектор параметров a. Адаптивным его называют из-за наличия вектора настраиваемых параметров a. Для многих задач полезно иметь линейную неоднородную функцию выходных сигналов. Ее вычисление также можно представить с помощью адаптивного сумматора, имеющего (n + 1) вход и получающего на 0-й вход постоянный единичный сигнал. Нелинейный преобразователь сигнала получает скалярный входной сигнал x и переводит его в j(x). Точка ветвления служит для рассылки одного сигнала по нескольким адресам. Она получает скалярный входной сигнал x и передает его всем своим выходам. Стандартный формальный нейрон составлен из входного сумматора, нелинейного преобразователя и точки ветвления на выходе. Линейная связь - синапс – отдельно от сумматоров не встречается, однако для некоторых рассуждений бывает удобно выделить этот элемент. Он умножает входной сигнал x на «вес синапса» a. Также бывает полезно «присоединить» связи не к входному сумматору, а к точке ветвления. В результате получается элемент, двойственный адаптивному сумматору и называемый «выходная звезда». Его выходные связи производят умножение сигнала на свои веса. В нейронных сетях можно выделить две базовые архитектуры – слоистые 13 и полносвязные сети. Слоистые сети: нейроны расположены в несколько слоев. Нейроны первого слоя получают входные сигналы, преобразуют их и через точки ветвления передают нейронам второго слоя. Далее срабатывает второй слой и т.д. до k-го слоя, который выдает выходные сигналы для интерпретатора и пользователя. Если не оговорено противное, то каждый выходной сигнал i-го слоя подается на вход всех нейронов (i+1)-го слоя. Число нейронов в каждом слое может быть любым и никак заранее не связано с количеством нейронов в других слоях. Стандартный способ подачи входных сигналов: все нейроны первого слоя получают каждый входной сигнал. Особое распространение получили трехслойные сети, в которых каждый слой имеет свое наименование: первый – входной, второй – скрытый, третий – выходной Полносвязные сети: каждый нейрон передает свой выходной сигнал остальным нейронам, включая самого себя. Выходными сигналами сети могут быть все или некоторые выходные сигналы нейронов после нескольких тактов функционирования сети. Все входные сигналы подаются всем нейронам. Элементы слоистых и полносвязных сетей могут выбираться по-разному. Существует, впрочем, стандартный выбор – нейрон с адаптивным неоднородным линейным сумматором на входе. Для полносвязной сети входной сумматор нейрона фактически распадается на два: первый вычисляет линейную функцию от входных сигналов сети, второй – линейную функцию от выходных сигналов других нейронов, полученных на предыдущем шаге. Функция активации нейронов (характеристическая функция) j – нелинейный преобразователь, преобразующий выходной сигнал сумматора – может быть одной и той же для всех нейронов сети. В этом случае сеть называют однородной (гомогенной). Если же j зависит еще от одного или нескольких параметров, значения которых меняются от нейрона к нейрону, то сеть называют неоднородной (гетерогенной). Составление сети из нейронов стандартного вида не является обязательным. Слоистая или полносвязная архитектуры не налагают существенных ограничений на участвующие в них элементы. Единственное жесткое требование, предъявляемое архитектурой к элементам сети, это соответствие размерности вектора входных сигналов элемента числу его входов. 14 Глава 3. Исследование взаимосвязи режимов работы и характерных повреждений насосно-компрессорного оборудования с параметрами генерируемых двигателем электрического привода высших гармонических составляющих токов и напряжений 3.1 Разработка экспериментальной установоки и методики проведения исследований и обработки экспериментальных данных. В качестве объектов исследования выбраны наиболее распространенные в нефтехимической отрасли насосно-компрессорное оборудование, от технического состояния которых во многом зависит безопасность технологических процессов. Для оценки степени искажения формы кривых тока и напряжения определенными гармоническими составляющими использовались коэффициенты n-ых гармонических составляющих. Расположение источников гармонических составляющих тока определялось по знаку активной мощности P(n) n-ой гармоники. При анализе результатов измерений параметров гармонических составляющих устанавливался нижний предел, определяемый погрешностью средств измерений, равный 0,05 % для коэффициента KU(n) n – ой гармонической составляющей напряжения и 0,15 % для коэффициента KI(n) n – ой гармонической составляющей тока. Значения KU(n) и KI(n), меньшие указанных пределов, округлялись до нуля. Для исследования насосно-компрессорного оборудования со взрывозащищенным электрическим приводом на напряжение 0,4 кВ в лаборатории дФилиала ГОУ ВПО УГНТУ в г. Салавате разработана экспериментальная установки. Структурная схема и внешний вид экспериментальной установоки представлены на рисунке 3.1. Для измерения параметров гармонических составляющих токов и напряжений использован трёхфазный портативный анализатор количества и качества электрической энергии AR.5 фирмы «CIRCUTOR Software» (Испания), укомплектованный программным комплексом Power Vision 1.6b, Harmonics 2.14 и FromAR5. Прибор позволяет измерять параметры 49 гармонических составляющих тока и напряжения. 15 Исследуемый агрегат ~ 380 В А QF Электродвигатель Рабочий механизм В С AR-5 ПК а) б) Рисунок 3.1 – Структурная схема (а) и внешний вид экспериментальной установки для исследования поршневого насоса РПН-1-30 (б) Состояние изоляции и проводников элементов системы электропривода насосно-компрессорного оборудования контролировалось с помощью микропроцессорного прибора 2801 IN производства компании «Standard Electric Works» (США). Режимы работы насоса изменяли открытием (закрытием) задвижек на всасе и нагнетании. Степень открытия (закрытия) задвижек на всасе и нагнетании составляла 0 %, 25 %, 50 %, 75 % и 100 % проходного сечения. Повреждения насосно-компрессорного оборудования имитировали заменой подшипников на подшипники с разной степенью изношенности, дисбалансом ротора, понижением напряжения сети, увлажнением изоляции обмотки статора электродвигателя, обрывом одной и двух фаз, витковыми, межфазными и 16 однофазными замыканиями в обмотке статора. Степень изношенности подшипников предварительно определялась с помощью прибора вибродиагностики ИДП-03 и подразделялась на 3 подгруппы – «Нормально», «Удовлетворительно» и «Неудовлетворительно». В таблице 3.1 представлены технические характеристики исследуемого агрегата. Таблица 3.1 – Технические характеристики насоса марки РПН-1-30 Параметр Значение Тип насоса Плунжерный Производительность, м3/ч 750...1500 Давление нагнетания, МПа 3,04...1,52 Общий (полный) КПД насоса, отн. ед. 0,724 Число двойных ходов поршня в минуту 60 Число цилиндров насоса 1 Число рабочих полостей 1 Для вычисления относительной погрешности системы токовые клещиприбор AR5 использовалось статическое суммирование d=k× m å d2 i =1 где , (3.1) k – коэффициент, определяемый принятой доверительной вероятностью (при P = 0,95 k = 1,1). При суммировании в формуле (3.1) составляющие рассматриваются как случайные величины с равномерным распределением. Статическое суммирование применяется потому, что относительная погрешность, полученная при простом суммировании является излишне завышенной, поскольку такое суммирование фактически означает, что погрешности измерения всех аргументов одновременно имеют максимальные значения и совпадают по знаку. Вероятность такого совпадения практически равна нулю [8]. При измерениях использовался анализатор качества и количества электрической энергии AR5, класс точности которого при измерениях тока и напряжения составляет 0,5. Максимально возможное показание: 500 В – по фаз17 ному напряжению при прямом подключении; по току 5 А – при измерении клещами CP – 5 и 100 А при измерении клещами CP – 100. Класс точности токоизмерительных клещей составляет: 1 – при измерении клещами CP – 5 и 0,5 – при измерении клещами CP – 100. В качестве выходных величин анализатора качества и количества электрической энергии AR5 используется коэффициенты n-ых гармонических составляющих, определяемых следующими формулами U K U n = n ×100% U1 , (3.2) KIn = In ×100% I1 . (3.3) Коэффициенты n-ых гармонических составляющих определяются косвенным методом измерения на основании формул (3.2), (3.3). 3.2 Исследование насосно-компрессорного оборудования Согласно разработанной методике проведено экспериментальное исследование взаимосвязи режимов работы и характерных повреждений поршневого насоса РПН-1-30 с параметрами генерируемых двигателями электропривода высших гармонических составляющих токов и напряжений. В таблице 3.2 представлены экспериментально полученные значения коэффициентов нелинейных искажений токов и напряжений THD при различных режимах работы асинхронного электродвигателя АО2-32-6У3 насоса РПН-1-30, на рисунке 3.2 – соответствующие формы кривых токов и напряжений и их гармонический состав. Таблица 3.3 - Коэффициенты нелинейных искажений токов и напряжений (THD) при различных режимах работы Режим работы Открыта полностью задвижка на всасе, 100 % Закрыта задвижка на всасе на 50 % Закрыта задвижка на нагнетании на 50 % Открыты полностью задвижки на всасе и нагнетании, 100 % Закрыты полностью задвижки на всасе и нагнетании, 0 % 18 THD по напряжению, % А В С THD по току, % А В С 3,8 3,6 2,8 3,8 3,2 3,2 3,8 3,8 3,8 3,8 2,8 2,9 4,2 3,5 3,8 2,8 3,6 3,3 3,7 3,6 2,8 3,2 2,7 3,8 3,7 3,6 2,8 4,3 4,2 4,3 а) б) Рисунок 3.2. – Гармонический состав (а) и формы кривых (б) токов и напряжений электродвигателя АО2-32-6У3 поршневого насоса РПН-1-30 при полностью закрытых задвижках на всасе и нагнетании При межвитковом замыкании обмотки статора асинхронного электродвигателя форма кривой тока в фазе А принимает трапециадальную форму. Это объясняется увеличением пятой гармоники тока в фазе А. Имитация развития межвиткового замыкания в фазе А выполняется изменением сопротивления изоляции. В целом, при межвитковом замыкании в фазе А наблюдается увеличение коэффициента нелинейных искажений по току, причем в повреждённой фазе 19 THD тока и напряжения проявляется сильнее, чем в неповрежденных фазах, а также происходит увеличение амплитуды напряжения третьей гармоники и увеличение третьей и пятой гармоник тока в фазе А. Исследования гармонического состава токов и напряжений, генерируемых двигателями электропривода насосно-компрессорного оборудования в различных режимах и имитациях повреждений, показали, что каждому режиму работы и каждому повреждению соответствует индивидуальная совокупность гармонических составляющих токов и напряжений с определенными значениями параметров отдельных гармоник, что позволяет использовать эту совокупность для идентификации технического состояния и режима работы оборудования. 20 Глава 4 Разработка алгоритма повышения безопасности эксплуатации насосно-компрессорного оборудования с электрическим приводом 4.1 Обработка экспериментальных данных, анализ взаимосвязи параметров генерируемых двигателем электропривода высших гармонических составляющих токов и напряжений и динамики их изменения Для оценки степени искажения формы кривых тока и напряжения определенными гармоническими составляющими использовались коэффициенты nых гармонических составляющих: При анализе результатов измерений параметров гармонических составляющих устанавливался нижний предел, определяемый погрешностью средств измерений, равный 0,05 % для коэффициента KU(n) n – ой гармонической составляющей напряжения и 0,15 % для коэффициента KI(n) n – ой гармонической составляющей тока. Значения KU(n) и KI(n), меньшие указанных пределов, округлялись до нуля. Изначально питающее напряжение не является идеально синусоидальным, поэтому в спектре тока потребителя присутствуют гармоники, «пришедшие» из сети, т. е. обусловленные качеством питающего напряжения. Учитывая данный факт, необходимо определять расположение источников гармонических составляющих, а гармоники, пришедшие из сети, отфильтровать. Расположение источников гармонических искажений определяется следующим образом [9]: - если фазовый угол сдвига j UI ( n ) между U(k) и I(k) больше + 90º или меньше - 90º, то потребитель на рассматриваемом интервале усреднения содержит источник n-ой гармонической составляющей I(k) тока; - если фазовый угол сдвига j UI ( n ) между U(k) и I(k) меньше + 90º или больше - 90º, то потребитель на рассматриваемом интервале усреднения не содержит источник n-ой гармонической составляющей I(k) тока. На рисунке 4.1 представлен гармонический состав напряжений и токов насоса РПН-1-30 до применения фильтрации гармоник, поступивших из сети, и после фильтрации. Расположение источников гармонических составляющих тока может быть определено также по знаку активной мощности P(n) n-ой гармоники. Фазовый угол сдвига определяется по следующей формуле ÐjUI k = ÐjUI1 + ÐjU k - ÐjI k . 21 (4.1) а) б) Рисунок 4.1 – Гармонический состав напряжений и токов насоса РПН-1-30 в нормальном режиме до применения а) и после применения б) методики определения источника искажения Формула (4.1) применяется потому, что анализатор AR5 не имеет возможности определять углы между гармоническими составляющими в чистом виде, их можно определить, косвенно, используя сумму разности абсолютных значений углов сдвига фаз гармонических составляющих напряжений и токов и угла между током и напряжением основной частоты. Принципиальное требование, предъявляемое к аппаратному комплексу – это частота дискретизации. она должна быть в два раза больше исследуемого частотного спектра. Так как исследованию подлежат 40 гармонических составляющих токов и напряжений, чему соответствует частотный спектр 2000 Гц, то частота дискретизации должна составлять 4000 Гц. Программное обеспечение должно определять значения коэффициентов гармонических искажений потребляемого тока максимально возможного спектра, а не только целочислен22 ные. Любое возмущение в работе оборыдования со взрывозащищенным электрическим приводом приводит к модуляции потребляемого тока. Всплески пиков гармоник на характерных частотах соответствуют определённым повреждениям и ненормальным режимам работы агрегатов. Экспериментальные исследования взаимосвязи параметров гармонических составляющих токов и напряжений с режимами работы и неисправностями насосно-компрессорного оборудования показали, что определенному техническому состоянию и режиму работы агрегата соответствует определенный спектр гармонических составляющих с определенными параметрами этих гармоник. Результаты анализа взаимосвязи параметров генерируемых двигателем электропривода гармонических составляющих токов и напряжений с режимами работы и характерными повреждениями насосно-компрессорного оборудования могут быть использованы для разработки новых методов и технических средств идентификации их технического состояния и прогнозирования ресурса безопасной эксплуатации. Как известно, магнитное поле вращающегося ротора электродвигателя воздействует на магнитное поле его статорной обмотки, что приводит к генерированию высших гармонических составляющих токов и напряжений. Частоты этих гармоник кратны частоте вращения ротора. Таким образом, анализируя графики генерируемых электродвигателем гармоник токов и напряжений, можно обнаружить повреждение в электрической и механической частях машинных агрегатов и распознать вид этих повреждений. - Эксперименты показали, что в режиме холостого хода двигательвзрывозащищенного электропривода генерирует нечетные гармоники тока в допускаемых пределах, причем превалирует 5 гармоника. С увеличением нагрузки преобладание 5 гармоники нивелируется. При обрыве одной из фаз двигателя возникшая несимметрия сопровождается резким возрастанием третьих гармоник фазных токов и противоположными направлениями мощности токов этих гармонических составляющих в поврежденной и неповрежденных фазах. Витковые замыкания в фазных обмотках статора двигателя сопровождаются несимметрией и существенным увеличением третьей и пятой гармоник токов и напряжений. При двухфазных замыканиях так же наблюдается сильное увеличение третьей гармоники, мощность третьей гармоники в неповрежденной фазе направлена в электрическую сеть, а поврежденных фазах к двигателю. В процессе эксплуатации насосно-компрессорного оборудования по мере накопления поврежденности в отдельных элементах механической части, содержание 23 третьей, пятой, седьмой и девятой гармонических составляющих в спектре тока двигателя увеличивается. Таким образом, результаты исследований показывают наличие закономерностей, связывающих параметры генерируемых двигателем электропривода гармонических составляющих токов и напряжений и техническим состоянием насосно-компрессорного оборудования. Но эти взаимосвязи очень сложны, на параметры гармоник влияют и режимы работы агрегатов, и техническое состояние элементов механической части и электропривода, и изменения показателей качества в электрической сети предприятия, в том числе высшие гармоники, генерируемые другими потребителями электроэнергии. Поэтому получить простые графические или аналитические зависимости, таблицы или номограммы, позволяющие идентифицировать техническое состояние и повреждения насосно-компрессорного оборудования по параметрам генерируемых двигателем электропривода гармоник токов и напряжений практически невозможно. Для решения этой задачи необходимо применение современных технических средств спектрального анализа, методов распознавания образов, алгоритмов и программных продуктов. 4.2 Разработка метода и алгоритма идентификации технического состояния насосно-компрессорного оборудования по значениям параметров генерируемых высших гармонических составляющих токов и напряжений Дефекты и ненормальные режимы работы насосно-компрессорного оборудования начинают развиваться задолго до возникновения аварийных ситуаций и практически сразу начинают влиять на форму кривых токов и напряжений. Степень искажения синусоидальности кривых напряжений и токов оценивается показателями: коэффициентом искажения синусоидальности кривой тока КI и коэффициентом искажения синусоидальности кривой напряжения К U гармоническими составляющими. По полученным значениям коэффициентов строится спектр гармоник: по оси абсцисс откладывается частота в герцах [Гц], а по оси ординат характеризующие коэффициенты, выраженные в децибеллах [dB]. В дальнейшем на основе анализа параметров гармонических составляющих осуществляется идентификация технического состояния насосно-компрессорного оборудования, поиск и определение степени опасности дефектов, оценка остаточного ресурса. Для реализации спектрального метода идентификации технического состояния и прогнозирования ресурса безопасной эксплуатации насосно24 компрессорного оборудования необходимо программно - аппаратное обеспечение. В разработанном методе спектральной диагностики, по аналогии с методом вибродиагностики, техническое состояние насосно-компрессорного оборудования подразделяется, в зависимости от параметров гармонических составляющих сигнала, на 3 подгруппы – «Нормально», «Удовлетворительно» и «Неудовлетворительно», которым соответствуют следующие состояния поврежденности: «Повреждение не обнаружено», «Повреждение обнаружено», «Обнаружено критическое повреждение». а) б) в) Рисунок 4.2 – Окна программы обучения нейронной сети: а) для задания параметров обучения; б) для задания условий остановки процесса; в) в процессе обучения Входными данными для нейронной сети служат коэффициенты n-ых гармонических составляющих токов и напряжений, гармоник наиболее подверженных влиянию того или иного повреждения. Так как коэффициенты представлены в процентах от величины первой гармоники, то необходима нормализация входных данных. Это связано с тем, что нейронные сети работают с дан25 ными, представленными числами в диапазоне 0…1. После нормализации полей следует настроить обучающую выборку. Обучающую выборку разбивают на два множества – обучающее и тестовое. Обучающее множество включает записи (примеры), которые будут использоваться непосредственно для обучения сети, т.е. будут содержать входные и желаемые выходные (целевые) значения. Тестовое множество также включает записи (примеры), содержащие входные и желаемые выходные (целевые) значения, но используемое не для обучения сети, а для проверки результатов обучения. Окно программы для задания параметров обучения представлено на рисунке 4.2 а. Окно программы для задания условий остановки обучения нейронной сети представлено на рисунке 4.2 б. Окно программы визуализации процесса обучения представлено на рисунке 4.2 в. После окончании процесса обучения необходимо сохранить полученную сеть. Обучение может с большой долей вероятности считаться успешным, если процент распознанных примеров на обучающем и тестовом множествах достаточно велик (близок к 100 %). Мобильный программно – аппаратный комплекс (ПАК) для оперативной диагностики технического состояния насосно-компрессорного оборудования реализован на основе анализатора качества электрической энергии AR5, персонального компьютера типа ноутбук и программы «Диагностика оборудования 0,4 кВ». Структурная схема и внешний вид программно - аппаратного комплекса (ПАК) для идентификации технического состояния машинных агрегатов представлены на рисунке 4.3. В базе данных программы хранится диагностический словарь, где каждому виду повреждений машинных агрегатов соответствуют образы в бинарном коде. Важным преимуществом ПАК является возможность выполнения диагностических мероприятий на работающем оборудовании (находящимся под напряжением) в щитке питания распределительной трансформаторной подстанции. В условиях взрывоопасных производств предприятий нефтегазовой отрасли это имеет очень важное значение, так как доступ к токоведущим частям машинных агрегатов во взрывозащищенном исполнении затруднен. Алгоритм функционирования мобильного ПАК диагностики электрооборудования представлен на рисунке 4.4. 26 а) б) Рисунок 4.3– Программно аппаратный комплекс (а) для идентификации технического состояния машинных агрегатов и его внешний вид (б) 27 НАЧ Ввод показаний с анализатора AR5 Определение угла сдвига фаз между током и напряжением n-ой гармонической составляющей Нет Да Фильтрация гармоник Обнуление гармоник генерируемых сетью Нет Да Условие: обучение или диагностика Обучение нейронной сети записям из диагностического словаря Приминение технологии нейронных сетей для идентификации повреждения Результат Сохранение результатов КОН Рисунок 4.4 – Алгоритм функционирования мобильного ПАК для диагностики машинных агрегатов Рисунок 4.5 – Процедура идентификации технического состояния насоснокомпрессорного оборудования с помощью мобильного ПАК 28 Заключение В результате проведенных иследований было установленно, что промышленная и экологическая безопасность на взрывопожароопасных производственных объектах невтехимической отрасли в значительной степени определяется надежностью насосно-компрессорного оборудования с электрическим приводом. На этих предприятиях в основном используется элетропривод насосно-компрессорного оборудования во взрывозащищенном исполнении. Оценка технического состояния и прогнозирования ресурса взрывозащищенного электропривода вызывает ряд затруднений. Также установлено что техническое состояние насосно-компрессорного оборудования может быть однозначно определено по совокупности параметров генерируемых двигателем электропривода высших гармонических составляющих токов и напряжений. Для идентификации технического состояния и прогнозирования остаточного ресурса взрывозащищенного электропривода по параметрам спектра высших гармонических составляющих токов и напряжений использован метод искусственных нейронных сетей Литература 1 Биргер И.А. Техническая диагностика. – М.: Машиностроение, 1978. 2 Минаков В.Ф. Обзор современных методов мониторинга электрических машин / В.Ф. Минаков, С.К. Пустахайлов // Материалы VII региональной научно-технической конференции "Вузовская наука - Северо-Кавказскому региону". - Ставрополь: СевКавГТУ, 2003. 3 Филинов М.В. Подходы к оценке остаточного ресурса технических объектов / М.В. Филинов, А.С. Фурсов, В.В. Клюев // Контроль. Диагностика, 2006, № 8. С. 6 - 16. 4 ГОСТ 13109-97. Электрическая энергия. Совместимость технических средств электромагнитная. Нормы качества электроэнергии в системах электроснабжения общего назначения. М.: Изд-во стандартов, 1997. 5 Баширов М.Г. Диагностика электрических сетей и электрооборудования промышленных предприятий: учеб. пособие для вузов с грифом УМО / М.Г. Баширов, В.Н. Шикунов. - Уфа: Изд-во УГНТУ, 2004. – 220 с. 6 Баширов М.Г. Оценка технического состояния и прогнозирование ре29 сурса насосно-компрессорного оборудования по искажению спектра электромагнитного поля двигателя электропривода // Вестник УГТУ-УПИ. Электромеханические и электромагнитные преобразователи энергии и управляемые электромеханические системы: Сборник статей. Ч. 1: Общие вопросы электрических машин и трансформаторов. Машинно-вентильные системы. Вопросы диагностики. Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2003. № 5 (25). – С. 420 – 423. 7 Тартаковский Д.Ф. Метрология, стандартизация и технические средства измерений: Учебн. для вузов. – М.: Высш. шк., 2002. – 205 с. 8 Валеев М.А. Диагностика технического состояния и прогнозирование ресурса электрооборудования по параметрам генерируемых высших гармоник токов и напряжений / М.А. Валеев, М.Г. Баширов, В.Н. Шикунов, А.Н. Косогорин // Матер. междунар. научн.-практ. конф «Нефтегазопереработка и нефтехимия – 2007». - Уфа: Изд-во ГУП «Институт нефтехимпереработки РБ», 2007. – С. 421 - 422. 30