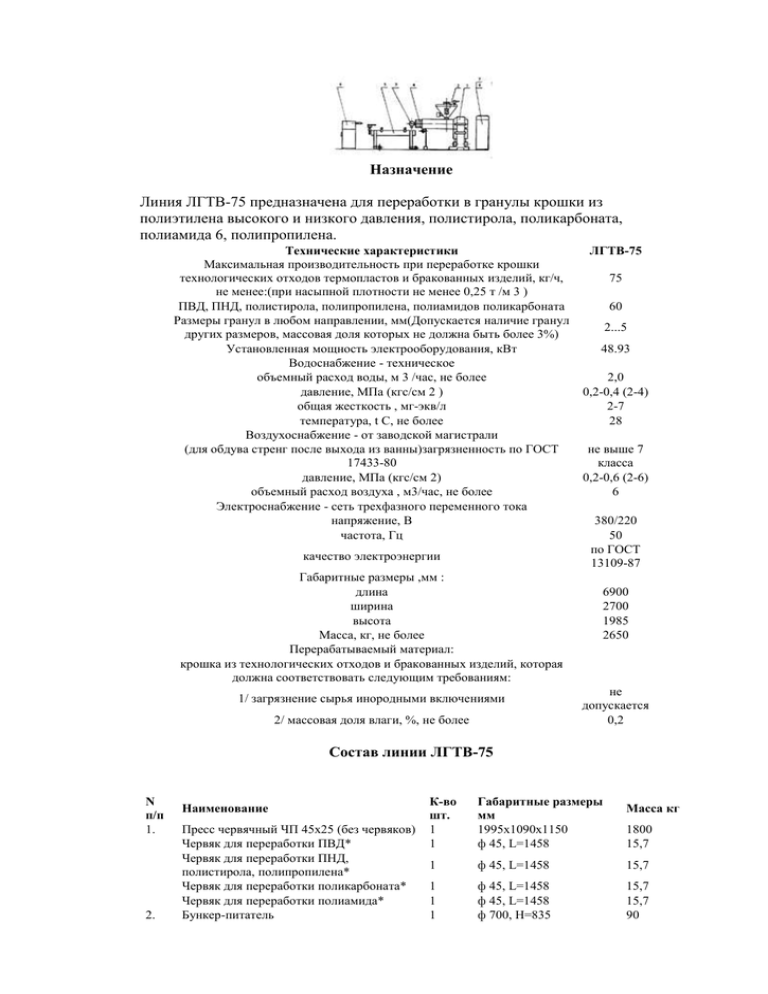

Назначение Линия ЛГТВ-75 предназначена для переработки в

реклама

Назначение Линия ЛГТВ-75 предназначена для переработки в гранулы крошки из полиэтилена высокого и низкого давления, полистирола, поликарбоната, полиамида 6, полипропилена. Технические характеристики Максимальная производительность при переработке крошки технологических отходов термопластов и бракованных изделий, кг/ч, не менее:(при насыпной плотности не менее 0,25 т /м 3 ) ПВД, ПНД, полистирола, полипропилена, полиамидов поликарбоната Размеры гранул в любом направлении, мм(Допускается наличие гранул других размеров, массовая доля которых не должна быть более 3%) Установленная мощность электрооборудования, кВт Водоснабжение - техническое объемный расход воды, м 3 /час, не более давление, МПа (кгс/см 2 ) общая жесткость , мг-экв/л температура, t С, не более Воздухоснабжение - от заводской магистрали (для обдува стренг после выхода из ванны)загрязненность по ГОСТ 17433-80 давление, МПа (кгс/см 2) объемный расход воздуха , м3/час, не более Электроснабжение - сеть трехфазного переменного тока напряжение, В частота, Гц качество электроэнергии Габаритные размеры ,мм : длина ширина высота Масса, кг, не более Перерабатываемый материал: крошка из технологических отходов и бракованных изделий, которая должна соответствовать следующим требованиям: 1/ загрязнение сырья инородными включениями 2/ массовая доля влаги, %, не более ЛГТВ-75 75 60 2...5 48.93 2,0 0,2-0,4 (2-4) 2-7 28 не выше 7 класса 0,2-0,6 (2-6) 6 380/220 50 по ГОСТ 13109-87 6900 2700 1985 2650 не допускается 0,2 Состав линии ЛГТВ-75 N п/п 1. 2. Наименование Пресс червячный ЧП 45х25 (без червяков) Червяк для переработки ПВД* Червяк для переработки ПНД, полистирола, полипропилена* Червяк для переработки поликарбоната* Червяк для переработки полиамида* Бункер-питатель К-во шт. 1 1 Габаритные размеры мм 1995х1090х1150 ф 45, L=1458 1 ф 45, L=1458 15,7 1 1 1 ф 45, L=1458 ф 45, L=1458 ф 700, H=835 15,7 15,7 90 Масса кг 1800 15,7 Головка стренговая ГС-7 1 177х208х150 22 Фильтр шиберный ФШР-45 1 320х490х500 80 Ванна 1 2500х460х1060 50 Устройство приемо-гранулирующее 1 660х400х1215 215 Пульт управления 1 600х400х900 74 Система контроля и регулирования 8. 1 650х400х1475 99 температуры Опора бункера-питателя 1 300х220х225 6,0 * Количество и тип червяков, поставляемых Заказчику, уточняется при заключении договора. В стоимость линии гранулирования входит один тип червяка, поставка дополнительных червяков осуществляется за отдельную плату. 3. 4. 5. 6. 7. --> Эксплуатационные характеристики 1. Линия предназначена для эксплуатации в условиях закрытого помещения, зона класса помешения, в котором должна быть установлена линия - П-Па по ПУЭ, изд. 6. 2. Категория производства "В" по СНиП 2.09.02-85 при температуре окружающего воздуха от 10 до 35 0С . 3. Климатическое исполнение УХЛ4 по ГОСТ 15150-69. 4. Количество обслуживающего персонала - 1 человек 5. Гарантийный срок завода-изготовителя 12 месяцев со дня ввода линии в эксплуатацию. 6. Показатели надежности: - Средняя наработка на отказ не менее 500 часов. - Установленная безотказная наработка не менее 200 часов. - Среднее время восстановления работоспособного состояния не более 8 часов. - Средний ресурс до капитального ремонта не менее 36 000 часов. - Установленный ресурс до капитального ремонта не менее 25 000 часов. 7. Удельная масса не более 34,66 кг на кг/час 8. Удельный расход электроэнергии не более 0,5 кВт.ч/кг. 9. Тип вибрационной характеристики по ГОСТ 12.1.012-90 - ВХ2. I.Устройство и принцип работы линии ЛГТВ-75 1.1. Линия состоит из оборудования, осуществляющего пластикацию измельченных отходов, формование расплавленного полимера в жгуты (стренги) и гранулирование, в которое входит червячный пресс, фильтр шиберный, головка стренговая, бункер - питатель, ванна и приемно гранулирующее устройство. Централизованная система управления и автоматическое регулирование основных параметров переработки крошки технологических отходов термопластов обеспечивают устойчивость технологического процесса. 1.2. Принцип работы линии: Оператор должен загрузить бункер - питатель крошкой. Бункер - питатель оснащен ворошителем, который, вращаясь, способствует равномерному поступлению измельченной крошки термопласта в червячный измельченного материала. пресс, а также исключает зависание В червячном прессе термопласт пластицируется в виде расплава, проходит фильтр шиберный и в виде жгутов (стренг) выдавливается через отверстия стренговой головки. Стренги из головки попадают в ванну с охлаждающей проточной водой, где фиксируют свою форму и охлаждаются. На выходе из ванны стренги обдуваются сжатым воздухом, с целью удаления влаги с поверхности, и подаются в устройство приемно - гранулирующее, где режутся на гранулы определенных размеров. II. Устройство и принцип работы составных частей линии 2.1. Бункер - питатель номинальной вместимостью 100 л, предназначен для принудительной равномерной подачи измельченных отходов в зону загрузки червячного пресса. Бункер состоит из емкости, сваренной из листовой стали, внутри которой вертикально смонтирован ворошитель. Привод ворошителя осуществляется от асинхронного электродвигателя мощностью 0,37 кВт, посредством муфты и редуктора. 2.2. Пресс червячный ЧП 45х25 состоит из следующих составных частей: станины, корпуса, воронки загрузочной, редуктора, подшипника упорного, вентиляторов (3 шт.), системы контроля и регулирования температуры, электрооборудования и комплектуется одним из вышеперечисленных червяков (см. таблицу). После выхода пресса на заданный технологический режим включается привод пресса и осуществляется подача измельченных отходов термопластов из бункера - питателя в загрузочную воронку пресса. В зоне загрузочной воронки пресса вращающийся червяк захватывает измельченные отходы и перемещает их вдоль цилиндра. При этом, под воздействием механической энергии вращающегося червяка и теплового потока электронагревателей, расположенных на корпусе пресса, исходный продукт пластицируется, уплотняется и в виде однородного расплава перемещается по мере продвижения к фильтру шиберному. Продавливаясь непрерывно через стренговую головку, расплав в виде стренг поступает в соответствующие устройства линии, где охлаждается и режется на гранулы. Заданный технологический режим по зонам пресса поддерживается автоматически. При достижении заданной температуры, нагреватели зоны отключаются, а при перегреве - включается воздушная система охлаждения с индивидуальным вентилятором. Подается воздух на соответствующую зону. Температурный режим загрузочной воронки поддерживается подачей охлаждающей воды. Краткое описание основных составных частей пресса: Станина предназначена для монтажа на ней основных сборочных единиц пресса. Станина выполнена сварной конструкции из фасонного и листового проката. Корпус является одной из главных сборочных единиц пресса, в котором происходит процесс переработки материала. Корпус имеет три зоны нагрева и три зоны воздушного охлаждения. Управление температурным режимом по зонам пресса - автоматическое с применением системы контроля и регулирования температуры. При постоянном использовании линии для переработки крошки из поликарбоната, применять в зонах нагрева корпуса пресса сменные нагреватели (593529 - 20.00.000). В каждой зоне на корпусе предусмотрено резьбовое отверстие для крепления преобразователя термоэлектрического. Воронка загрузочная предназначена для загрузки материала в пресс и начала процесса переработки материала. Воронка снабжена сменными втулками с гладкой и рифленой внутренней поверхностью, обеспечивающих заданную производительность. Воронка имеет зону охлаждения. Охлаждение зоны сменных втулок водой из сети водоснабжения предприятия. Червяки. Пресс червячный комплектуется одним червяком для переработки технологических отходов и бракованных изделий, в зависимости от перерабатываемого материала. Возможна поставка дополнительных червяков за отдельную плату. Редуктор совместно с поликлиновой передачей предназначен для передачи крутящего момента и редуцирования частоты вращения к валу подшипника. Тихоходный вал имеет отверстие для механизма выталкивания червяка. Выталкиватель червяка предназначен для извлечения червяка из корпуса. Состоит из винта, станины, упора и вставкой. Выталкивание червяка производится вращением винта вручную. Подшипник упорный предназначен для восприятия осевого усилия, возникающего при работе пресса, передачи крутящего момента от редуктора к червяку. Вентиляторы предназначены для охлаждения зон корпуса во время работы пресса. Вентиляторы имеют индивидуальный привод. Включение и отключение вентиляторов - автоматическое. Электропривод пресса состоит из электродвигателя постоянного тока и тиристорного преобразователя. Управление управления. электродвигателем пресса осуществляется с пульта 2.3. Фильтр шиберный с ручным управлением ФШР 45 предназначен для фильтрации расплава термопласта от посторонних механических включений. Принцип работы фильтра шиберного следующий: расплав термопласта червячным прессом продавливается через пакет сеток одного из двух установленных в шибере фильтрующих элементов и направляется в головку стренговую ГС-7. По мере загрязнения пакета сеток фильтрующего элемента механическими включениями, сопротивление движению расплава термопласта увеличивается и при достижении давления расплава 15 МПа (определяется визуально, по манометру датчика давления), необходимо переключить шибер на второй фильтрующий элемент с чистым пакетом сеток. Процесс экструзии термопласта останавливается и возобновляется после перемещения шибера с одного крайнего положения на другое. Засоренный фильтрующий элемент извлекается из гнезда шибера и заменяется новым с чистым пакетом сеток. Управление переключением шибера - ручное. Фильтр шиберный с ручным управлением состоит из следующих основных элементов: корпуса с фланцем для крепления к фланцу корпуса червячного пресса; шибера, имеющего форму сектора с двумя гнездами для установки фильтрующих элементов; переходника, на лицевой поверхности которого выполнены четыре отверстия для крепления стренговой головки; двух уплотняющих колец, которые устанавливаются, соответственно, в корпусе фильтра и переходника; двух фильтрующих элементов, каждый элемент состоит из решети и прижимного кольца, между которыми устанавливается фильтрующая сетка. Шибер установлен между уплотняющими кольцами. Центровка гнезд фильтрующих элементов шибера выполнена тремя центрующими шпильками М24, которыми осуществляется крепеж переходника к корпусу фильтра через установочные втулки. Для сохранения условий нераскрытия стыков и гарантированного устранения утечек термопласта между уплотняющими кольцами и шибером, в кольцевой полости корпуса фильтра установлены пружины сжатия, которыми обеспечивается давление на рабочий торец уплотняющего кольца корпуса фильтра. На верхней поверхности сектора шибера установлен рычаг для ручного переключения шибера из одного крайнего положения на другое. Обогрев фильтра шиберного - электрический и осуществляется нагревателями сопротивления. Количество зон обогрева - четыре. В шиберном фильтре непосредственно перед фильтрующим элементом установлен датчик давления, который контролирует давление расплава на входе в фильтр. 2.4. Головка стренговая ГС - 7 устанавливается непосредственно на фильтре шиберном ФШР-45 и предназначена для формования стренг из расплава термопластов с последующим их охлаждением в ванне охлаждения и резкой на гранулы в гранулирующем устройстве. Головка состоит из: корпуса и переходника с фланцем, по всей ширине корпуса выполнен коллектор и формующий канал, решетки противодавления и сменной планки, двух вариантов стренговой решетки равного сопротивления и формующей планки (в зависимости от вида перерабатываемого термопласта). Коллектор головки с торцевых сторон уплотнен боковиной и пробкой. Присоединение головки к фильтру шиберному осуществляется с помощью фланца, в котором выполнены четыре отверстия для установки четырех шпилек. Обогрев головки - электрический, шестью электронагревателями трубчатыми патронного типа (ТЭНП). Количество зон обогрева - одна. 2.5. Ванна охлаждения представляет собой прямоугольную емкость с циркулирующей охлаждающей водой и расположена на раме, регулируемой по высоте. В ванне для направления жгутов имеются неподвижные направляющие ролики. На выходе из ванны установлено обдувочное устройство, предназначенное для сдува влаги с поверхности стренг. 2.6. Устройство приемно - гранулирующее состоит из гранулирующей головки, станины и привода фрезы. Привод фрезы осуществляется от асинхронного электродвигателя, установленной мощностью 1,1 кВт, при помощи клиноременной передачи. Жгуты прижимаются к тянущему ролику свободно вращающимся обрезиненным валиком. Тянущий валик приводится во вращение от вала фрезы через цилиндрическую зубчатую передачу. Регулирование положения неподвижного ножа головки относительно фрезы осуществляется при помощи винтов при обесточенном электрооборудовании и проверяется поворотом фрезы вручную. Удары зубьев фрезы по неподвижному ножу не допускается.