Прогнозирование работы экструзионного оборудования

реклама

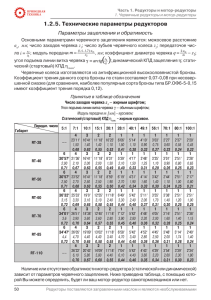

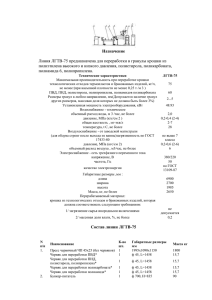

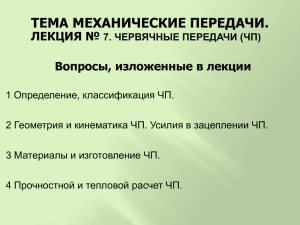

Прогнозирование работы экструзионного оборудования Экструзионные машины (червячные прессы) – наиболее распространенный вид оборудования, используемый для перера" ботки ПМ. Они входят в состав различного рода автоматических линий, агрегатов для производства пленок, полых изделий, труб, листов, профильных изделий и т. п. Одной из основных технических характеристик червячных прессов является напорно"рас" ходная характеристика, дающая представ" ление не только об их технических, но и технологических возможностях. Первые публикации по теории работы червячного насоса относятся к 20"м годам XX столетия. В них были приведены некото" рые уравнения для определения произво" дительности, потребляемой мощности и КПД червячного пресса. В последующее время теория работы выходной (дозирую" щей) зоны червячного пресса являлась те" мой большинства математических исследо" ваний процессов, происходящих в экстру" головок), которым оборудование оснаща" ется. Иными словами, имеет место задача о решении системы уравнений, описывающих движение расплава полимера в пределах зоны дозирования червяка пресса и в ка" налах используемого формующего инстру" мента. При решении сформулированной выше задачи, как правило, используются следу" ющие допущения: – течение расплава полимера в канале дозирующей зоны червяка рассматрива" ется как безынерционное, изотермическое и установившееся; – расплав полимера рассматривается как несжимаемая среда; – кривизной канала и влиянием боко" вых стенок червяка (рис. 1) пренебрегают; – дозирующая зона червяка имеет по" стоянные глубину и шаг нарезки; – для упрощения решаемой задачи рас" сматривается обращенное движение рабо" Рис. 1. Схема обращенного движения рабочих органов червячного пресса уравнение (2), где a1 и b1 – постоянные интегрирова" ния. Для дальнейшего решения рассматри" ваемой задачи используем реологические уравнения состояния вязкоэластической среды, полученные в работе [2], и хоро" шая адекватность которых подтверждена в решениях аналогичных практических за" Экструзионная головка для производства 36х слойных труб фирмы THEYSOHN 12 зионном оборудовании, о чем свидетель" ствует достаточно обширная библиогра" фия, приведенная в работе [1]. Несмотря на это теоретические исследования в об" ласти математического моделирования работы экструзионного оборудования ос" таются актуальными и до настоящего вре" мени. Суть проблемы заключается в исполь" зовании адекватных реологических урав" нений состояния расплавов ПМ, которые в количественном отношении гарантируют приемлемую инженерную точность в про" гнозировании работы экструзионного обо" рудования. Решение задачи о моделировании ра" боты экструзионного оборудования, с фор" мальной точки зрения, означает, что она сводится к математическому описанию со" вместного взаимодействия зоны дозирова" ния червячного пресса и формующего ин" струмента (различного типа экструзионных ÒÅÕÍÎËÎÃÈß чих органов червячного пресса: червяк не" подвижен, а вращается цилиндр (рис. 1). С учетом принятых допущений, уравне" ния движения расплава полимера в канале зоны дозирования чер" вяка во введенной пря" моугольной декарто" вой системе координат будут иметь вид (1), где txy tyz syy – компоненты тензора напряжений, возника" ющих в среде в резуль" тате ее движения (де" формирования); P=P(x, z) – функция распреде" ления давления, возни" кающего в среде в ре" зультате ее движения. Интегрируя урав" нения (1), получим дач [3]. Для случая сложного (двухмерно" го) сдвигового течения рассматриваемых сред эти уравнения будут выглядеть следу" ющим образом уравнения (3) и (4), где – соответствующие сдвиговые компоненты тензора скоростей деформации среды; – характерное время релаксации вязкоэластической сре" ды в ньютоновской области ее течения, за" висящее от температуры; " безраз" мерный параметр, характеризующий гиб" кость макромолекулярных цепей полиме" ра; – безразмерные значения сдвиговых компонент тензора напряжений: G0 – эластический модуль сдвига. Уравнения (3) и (4), с учетом получен" ного решения (2), позволяют найти выра" жения для определения скоростей течения вязкоэластической среды в канале дозиру" ющей зоны червячного пресса в поступа" тельном (в направлении оси z) и циркуля" ционном (в направлении оси x) ее движени" ях уравнения (5) и (6). Из полученного выражения (6) легко определяется объемный расход рассматри" ваемой среды в дозирующей зоне одночер" вячного пресса. (Уравнение (7), в котором w и H – соответственно ширина и глубина канала червячного пресса в зоне дозиро" вания). Из анализа зависимости (7), которая по своей сути является напорно"расходной характеристикой одночервячного пресса, несложно установить, что она определяет" ся не только реологическими характерис" тиками перерабатываемых полимеров и геометрическими параметрами канала дозирующей зоны червяка, но и четырьмя параметрами (a, a1, b, b1), физический смысл которых легко усматривается. При известном значении градиента давления, возникающего на длине зоны дозирования червяка (lд) и определяемого гидравличес" ким сопротивлением каналов используемо" го формующего инструмента, три остав" шихся параметра – a, a1 и b1 – определя" ются решением системы уравнений, физи" ческий смысл которых вполне очевиден из системы уравнений (8), где D – диаметр червяка в его дозирую" щей зоне (обращение движения); n – час" тота вращения червяка; – угол наклона винтовой нарезки червяка. С учетом зависимостей (5) и (6) в раз" вернутом виде систему уравнений (8) мож" но преобразовать в систему уравнений (9). Моделирование совместной работы одночервячного пресса с формующим ин" струментом, с формальной точки зрения, представляет собой достаточно тривиаль" ную задачу, сводящуюся к совместному решению уравнений, описывающих их на" порно"расходные характеристики. В ре" зультате решения этой задачи находятся рабочие параметры реализуемого процес" са экструзии – перепад давления и объем" ный расход экструдируемой среды. Реше" ние такой задачи реализуется достаточно просто даже в рамках используемых в дан" ной работе реологических уравнений со" стояния, но только в тех случаях, когда формующий инструмент представляет со" бой каналы достаточно простой конфигу" рации: круглая труба, плоская щель, круг" лое кольцо. На практике в большинстве случаев используется формующий инстру" мент, профиль каналов которого имеет сложную и непостоянную геометричес" 13 ÒÅÕÍÎËÎÃÈß 14 ÒÅÕÍÎËÎÃÈß Ðàñõîä Q, êã/÷àñ независимо реализуемых как 120 Ãåîìåòðè÷åñêèå ïàðàìåòðû ÷åðâÿêà в формующем инструменте, так и в зоне дозирования чер" 100 D = 45 ìì, H = 8 ìì, φ =15.798, l = 375 ìì, w = 42 ìì вячного пресса. Ïàðàìåòðû ìàòåðèàëà На рис. 2 представлены 80 ÏÝÂÄ 10803-020 результаты моделирования Ñ G0=222300Па Ïà 1. N=180 C,T=180 q =0.05 Gc,=222300 θс0 =0.05 n=2 îá/ñ работы червячного пресса и 60 n=1.5 îá/ñ его взаимодействия с форму" ющим инструментом при раз" 40 n=1 îá/ñ личной частоте вращения чер" n=0.5 îá/ñ вяка. Следует отметить, что 20 наблюдаемый рост произво" дительности червячного прес" 0 0 5000000 10000000 15000000 20000000 25000000 30000000 35000000 са с увеличением частоты вра" Ïåðåïàä äàâëåíèÿ ∆P, Ïà щения червяка не будет являть" Рис. 2. Напорнорасходные характеристики ся беспредельным: как пока" червячного пресса (—) и формующего инструмента зано в работе [3] при опреде" (""") при различной частоте вращения червяка (V = ленных условиях вязкоэласти" 3,14·10 4 м3 ; k = 0,01) ческий материал будет пере" 140 ходить в состояние “вынужден" ной” эластичности в канале Ãåîìåòðè÷åñêèå ïàðàìåòðû ÷åðâÿêà:D=45 ìì, H=8 ìì, φ=15.798, lä =375 ìì, w=42 ìì 120 формующего инструмента, Ïàðàìåòðû ìàòåðèàëà: ÏÝÂÄ 10803-020 что сделает невозможной ре" 1. N=180 C, c,q =0.05 с Т=240 С, q =0.01 2. 2. T=240 C, θ0=0.01 c, 1. T=180 Ñ, θ0=0.05 100 ализацию стабильной экстру" с зии. 1 80 На рис. 3 представлены 2 результаты моделирования 2 1 60 работы червячного пресса во взаимодействии с формующим 40 инструментом при различных реологических характеристи" 20 ках перерабатываемого по" лимера, изменение значения 0 которых обеспечивалось раз" 0 2000000 4000000 6000000 8000000 10000000 12000000 личной степенью его разогре" Ïåðåïàä äàâëåíèÿ ∆p, Ïà ва в формующей зоне червяч" Рис. 3. Напорнорасходные характеристики ного пресса и экструзионной червячного пресса (—) и формующего головке. инструмента (""") при различных реологических Из анализа результатов, характеристиках перерабатываемого полимера представленных на рис. 3, сле" ( V = 3,14·10 4 м3 ; k = 0,01; n = 2 об/с.) дует вывод о том, что реоло" гические параметры перерабатываемых возможностях и взаимодействии при совме" материалов самым существенным образом стной работе. Объективное прогнозирова" влияют на рабочие характеристики про" ние работы экструзионного оборудования, цесса экструзии (Q, ), определяя опти" оснащенного конкретным формующим ин" мальную технологию его реализации. Кро" струментом, может быть реализовано с по" ме того, нетрудно сделать вывод и о том, мощью специальных прикладных компью" что при использовании экструзионных го" терных программ, позволяющих на базе ловок с низким гидравлическим сопротив" представленного здесь математического лением процесс экструзии выгоднее (с точ" аппарата моделировать их совместное вза" ки зрения производительности) вести при имодействие при переработке разнообраз" максимально возможных (допустимых) тем" ных полимерных материалов. пературах как в зоне дозирования червяч" ного пресса, так и в формующем инстру" Литература менте. Если же формующий инструмент 1. Шенкель Г. Шнековые прессы для обладает высоким гидрав" пластмасс. Л.: Госхимиздат, 1962." 468 с. лическим сопротивлением, 2. Бердышев Б. В., Дергачев М. В., Ску" то процесс экструзии выгод" ратов В. К. Сдвиговые течения расплавов нее вести в таких условиях, полимерных материалов.// Химическое и когда температура распла" нефтегазовое машиностроение. 1999, № ва полимера в дозирующей 3, с. 9–12. зоне червяка более низкая, 3. Бердышев Б. В., Дергачев М. В. Рео" чем в формующем инстру" логическое поведение упруговязких полимер" менте. ных сред в условиях сложного сдвигового на" Изложенное выше пока" гружения.// Химическое и нефтегазовое ма" зывает, что напорно"рас" шиностроение. 1999, № 7, с. 7–10. ходные характеристики как червячных прессов, так и Б.В. Бердышев, формующего инструмента д.т.н., профессор; являются важнейшими ха" М.В. Дергачев (МГУИЭ) рактеристиками, дающими исчерпывающее представле" ния об их технологических 0 о 0 о 0 о Ðàñõîä Q, êã/÷ кую форму. В силу этого проведение стро" гого математического анализа течения расплава полимера в каналах таких экст" рузионных головок представляется весьма сложной задачей. Вместе с тем можно пред" ложить достаточно простой практический способ, обеспечивающий моделирование работы одночервячного пресса, оснащен" ного каким"либо видом формующего ин" струмента. Суть этого способа состоит в условной замене конкретного формующе" го инструмента каналом простой конфигу" рации (плоская щель, круглая труба), име" ющим эквивалентное гидравлическое со" противление. Положим, например, что ре" альный формующий инструмент условно заменен на круглую трубу, объемный рас" ход среды в которой определяется форму" лой (10), где – соответственно радиус трубы и напряжение сдвига на ее стенке; – определяется реологическим урав" нением состояния экструдируемого матери" ала. Учитывая, что напряжение сдвига на стенке трубы тривиальным образом выражается через перепад давления и геометрические параметры трубы, зависи" мость (10) может быть представлена в виде формулы (11), где V – объем полости трубы; – безразмерный параметр, характеризую" щий геометрию трубы. В итоге зависимость (11) можно исполь" зовать для моделирования работы червяч" ного пресса, оснащенного реальным фор" мующим инструментом, если известны па" раметры V и k. Эти параметры легко опре" деляются по результатам экспериментов на действующем оборудовании: при фиксиро" ванных температурных режимах и различ" ных числах оборотов червяка определяют" ся соответствующие им значения объемных расходов ПМ. Используя полученные экс" периментальные данные при совместном решении уравнений (9) с уравнением (7), получим значения перепадов давлений , соответствующих различным объемным расходам материала. Далее, на основа" нии полученных пар значений Q и путем регрессионного анализа зависимости (11) можно определить наиболее вероятные значения параметров V и k. Теперь система уравнений (7), (9) и (11) оказывается пол" ностью замкнутой и может быть использо" вана для моделирования ра" боты червячного пресса во взаимодействии с имеющим" ся конкретным формующим инструментом. Очевидно, что представленная здесь математическая модель по" зволяет рассчитывать рас" сматриваемый процесс не только при различных чис" лах оборотов червяка и разнообразной его геомет" рии, но и при использовании различных видов вязкоэла" стических сред (расплавов полимеров), а также при различных температурных режимах их переработки, о