ВВЕДЕНИЕ Природный газ в настоящее время является основным топливным ресур-

реклама

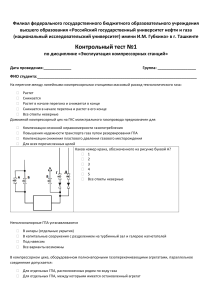

ВВЕДЕНИЕ Природный газ в настоящее время является основным топливным ресурсом для всех отраслей промышленности, а также активно применяется в качестве моторного топлива на транспорте. Кроме того, газ является сырьем для химической промышленности, он используется для синтеза различных сложных органических веществ. Таким образом, природный газ как ресурс занимает важное место в мировой экономике. Для увеличения давления природного газа на входе газопровода используются компрессорные станции, называемые дожимными. В процессе движения по газопроводу газ теряет часть энергии сопротивлением стенок трубы и теплообмену с окружающей средой. Потеря энергии приводит к снижению давления, для компенсации которого, применяются линейные компрессорные станции, увеличивающие давление газа до прежнего значения. Как дожимные, так и линейные компрессорные станции состоят из центробежных компрессоров (нагнетателей), приводимых во вращение газотурбинными двигателями, топливом для которых служит часть перекачиваемого газа. Центробежный нагнетатель с приводным газотурбинным двигателем составляют газоперекачивающий агрегат (ГПА). Кроме нагнетателя и двигателя, в состав ГПА входят технологические краны, и различные вспомогательные системы (система смазки двигателя и нагнетателя, система масляных уплотнений, система охлаждения двигателя, система утилизации тепла выхлопных газов и т. д.). Компрессорная станция состоит из нескольких газоперекачивающих агрегатов, причем станция проектируется таким образом, чтобы при обеспечении требуемой суммарной мощности оставался резервный ГПА. Совокупность газоперекачивающих агрегатов и соединяющих их труб называют компрессорным цехом, кроме компрессорного цеха компрессорная станция состоит из узла подключения цеха к магистральному газопроводу, аппаратов воздушного охлаждения газа, блока подготовки топливного газа и других подсистем. Мощность привода ГПА бывает различной. В настоящее время в различных странах 7 установились приблизительно одинаковые ряды типоразмеров ГПА: 6-8 МВт, 10-12 МВт, 16-18 МВт и 25 МВт. Задачу управления компрессорными станциями можно условно разделить на несколько подзадач: обеспечение безопасной работы, обеспечение транспортировки необходимого количества газа и обеспечение максимальной эффективности технологического процесса. Эти задачи имеют определенный порядок приоритетов. На первом месте стоит задача обеспечения безопасности, на втором обеспечение транспортировки заданного количества газа, и на последнем задача обеспечения максимальной эффективности работы. Структура комплексной системы автоматизации является иерархической, на нижнем ее уровне решаются задачи локального управления различными исполнительными механизмами ГПА. Задачей автоматизированных систем нижнего уровня является обеспечение стабилизации и изменения различных переменных, характеризующих состояние. На более высоком уровне осуществляется управление компрессорным цехом с целью достижения необходимого значения давления транспортируемого газа на выходе, а также оптимизация работы отдельных ГПА. Верхний уровень иерархии – это управление компрессорными станциями, обслуживающими магистральный газопровод. В компрессорной станции «Москово» ведется реконструкция, полностью подлежат замене оборудование и различные системы автоматики. Газоперекачивающие агрегаты отработавшие свой ресурс ГТК-10-4, заменяется на современные ГПА-16Р производства УМПО на базе авиационного двигателя АЛ31-СТ. Первый агрегат установлен в 2002 г. 8