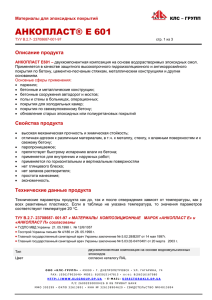

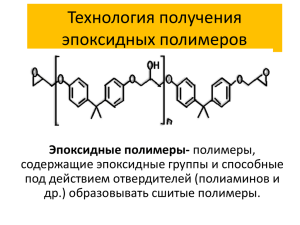

Эпоксидные полимеррастворы для ремонта и защиты строительный изделий и конструкций

реклама