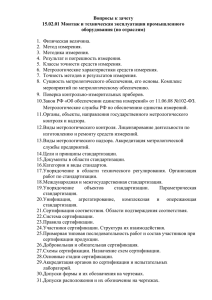

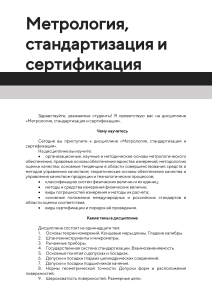

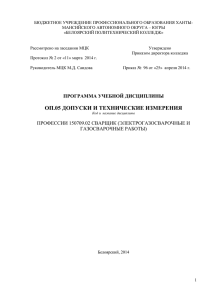

Метролог.,стандарт., сертиф. - исправл.15.12. 2009 г. последний вариант

реклама