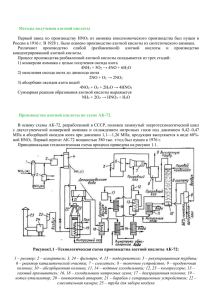

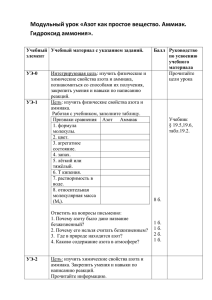

Областное государственное автономное профессиональное образовательное учреждение «Новгородский химико-индустриальный техникум» 18.02.03 Химическая технология неорганических веществ КОНТРОЛЬНАЯ РАБОТА На тему: Производство азотной кислоты Пояснительная записка Руководитель работы Студент гр. 1ХТ1 Преподаватель, Лещишин Я. Г. Суханов Никита Андреевич (должность, фамилия, инициалы) (фамилия, имя, отчество) (подпись) (подпись) (дата) (дата) Великий Новгород 2024 г. СОДЕРЖАНИЕ 1. Физико-химические основы синтеза азотной кислоты.........................................3 2. Факторы, влияющие на выход оксида азота..........................................................6 3. Износ катализаторных сеток...................................................................................8 4. Описание технологической схемы и оборудования УКЛ-7.................................9 5. Описание технологической схемы и оборудования АК-72................................19 2 1. Физико-химические основы синтеза азотной кислоты Исходным сырьём для получения азотной кислоты служат аммиак, получаемый из атмосферного воздуха и природного газа, атмосферный воздух и вода. Получение азотной кислоты заключается в окислении аммиака до оксида азота, который окисляют до диоксида азота и абсорбируют водой в виде азотной кислоты. Однако, окисления азота сильно зависит от условий проведения процесса. При обычных условиях окисление аммиака кислородом воздуха протекает по реакции с образованием элементарного азота с наибольшим выделением тепла: 4NH3+3О2=2N2+6Н2О+1267,10 кДж/моль В присутствии катализатора реакция может идти с образованием и других продуктов окисления: 4NH3+5О2=4NO+6H2О+902,06 кДж/моль 4NH3+4О2=2N2О+6H2О+1103,08 кДж/моль Помимо названных основных реакций, могут протекать и побочные реакции, приводящие к образованию элементарного азота: 2NO=N2+O2+182,52 кДж/моль 4NH3+6NO=5N2+6H2О+1814,66 кДж/моль 8NH3 + 6NO2=7N2 + 12H2O+2739,34 кДж/моль 2NH3=N2+3Н2-91,88 кДж/моль 2NH3 + 3N2O=4N2 + 3H2O+879,58 кДж/моль Поэтому для промышленного получения азотной кислоты необходимо использовать селективный катализатор, направляющий реакцию преимущественно в сторону образования оксида азота, а также обладающий высокой активностью, значительно ускоряющий его образование. На основе опыта было установлено, что для получения оксида азота наиболее селективным и активным катализатором является платина. Меньшей же активностью обладают палладий, медь, серебро и другие металлы. К тому же платина в качестве катализатора имеет ряд преимуществ, таких как низкая температура зажигания (начала каталитического действия) около 150-180ºС; селективность по оксиду азота почти до 99% при температуре 600-1000ºС; хорошая пластичность, ковкость и тягучесть, что позволяет получать катализаторы сложной структуры и развитой поверхности. Однако, платина в качестве катализатора конверсии имеет и минусы, а именно низкая прочность, 3 из-за чего она подвержена эрозии со стороны потока реакционной смеси, а также чувствительность к каталитическим ядам. Для улучшения устойчивости платинового катализатора и для улучшения её каталитического действия, в неё вводятся промотирующие добавки. В качестве подобных активных добавок выступают другие металлы платиновой группы, близкие по свойствам к платине (особенно родий и палладий). Так, 5-10% добавка Rh при температуре 900ºС увеличивает селективность по оксиду азота выше 99%, увеличивает температуру плавления и повышает устойчивость катализатора. Дальнейшее увеличения содержания почти не влияет на улучшение свойств. 1% добавка Ir при температуре более 860ºС также улучшает селективность и обрабатываемость сплава, но при дальнейшем увеличении содержания снижается устойчивость. Введение до 1% Ru увеличивает прочность сплава в два раза. Добавка Pd до 7% увеличивает прочность сплава в 1.75 раз, но при дальнейшем увеличении содержания влияет незначительно. Наибольшее влияние на прочность сплава оказывают добавки Ru и Rh, и лишь после Pd. Таким образом, обобщая влияние промотирующих добавок на свойства платинового катализатора, были сделаны выводы: - В сплавах с Pt наибольшее влияние на выход оксида азота оказывают металлы платиновой группы (в порядке уменьшения действия): Rh>Pd>Ir; - В сплавах с Pt наибольшее влияние на прочность оказывают (в порядке уменьшения действия): Ru>Rh>Pd. Поэтому наибольшее распространение нашёл катализаторный сплав на основе платины, палладия и родия с составом: Pt = 92.5%, Pd = 4.0%, Rh = 3.5%. Катализатор изготавливается в виде тонкой (d=0.092мм) сетки из платинового сплава для увеличения рабочей поверхности. В начале эксплуатации, сетка имеет малоразвитую поверхность и выход оксида азота низкий. Но по мере работы, Катализаторной сетки разрыхляется, вследствие чего увеличивается рабочая поверхность. Для осуществления реакции окисления аммиака до оксида азота, система должна преодолеть энергетический барьер, который при обычных условиях требует слишком много энергии, в сравнении с другими реакциями окисления. Но в присутствии платинового катализатора реакция окисления разбивается на несколько промежуточных процессов, для осуществления которых необходимо преодолеть меньший энергетический барьер (см. рисунок 1), за счёт чего и достигается каталитическое действие. 4 Рисунок 1. Энергетическая диаграмма реакции окисления аммиака до диоксида азота без катализатора и с катализатором Таким образом, каталитическое окисление аммиака до оксида азота складывается из следующих элементарных стадий: 1) Диффузия веществ из газового потока к поверхности катализатора; 2) Адсорбция реагирующих веществ на поверхности катализатора; 3) Хемосорбция реагирующих веществ на поверхности катализатора с образованием промежуточных соединений; 4) Перегруппировка атомов в промежуточных соединениях с образованием комплексов реагент-катализатор; 5) Распад комплекса на продукт окисления и катализатор; 6) Десорбция продуктов окисления с поверхности катализатора; 7) Диффузия продуктов в газовый поток. Снижение энергии активации в промежуточных процессах обусловлено тем, что при адсорбции и хемосорбции кислорода на поверхности платины, связи между атомами кислорода ослабевают и образуется комплекс катализатор-кислород. Далее в результате адсорбции аммиака, образуется комплекс катализатор-кислород-аммиак и происходит перераспределение электронных связей между атомами. Вследствие сродства водорода к платине, при адсорбции аммиака атомы водорода ориентируются к катализатору и впоследствии перераспределения связей образуются прочные соединения – H2O и NO, которые удаляются с поверхности, а на место освободившихся связей встают новые реагирующими вещества. Процесс проходит не с преодоления значительного по величине энергетического барьера, а разбивается на несколько промежуточных процессов с меньшим значением энергии активации. 5 2. Факторы, влияющие на выход оксида азота Для увеличения выхода оксида азота, регулируют: - содержание аммиака и кислорода в аммиачно-воздушной смеси; - давление; - температуру; - линейную скорость газа; - нагрузку по аммиаку. 1) Так как аммиак окисляется кислородом, его содержание в аммиачновоздушной смеси ограничивается содержанием кислорода, согласно стехиометрии, равное NH3 : O2 = 4:5. При большем, чем по стехиометрии, содержании аммиака, его избыток будет окисляться до элементарного азота, и температура в реакторе будет повышаться. При стехиометрическом количестве аммиака и кислорода, выход оксида азота слишком низкий. Для его увеличения необходимо повышать концентрацию кислорода. Поэтому для достижения высокого выхода NO используют ~30% избыток кислорода. Кроме того, концентрация аммиака ограничивается пределом взрываемости аммиачно-воздушной смеси, нижний предел которого при давлении 0,1-2 Мпа составляет 15 об. %. 2) С увеличением температуры ведения процесса, степень конверсии оксида азота возрастает в связи с увеличением каталитической активности катализатора. Верхним пределом увеличения степени конверсии для платинового катализатора является 900ºС. Так как окисление протекает с выделением тепла, его избыток необходимо отводить. 3) Исходя из принципа Ле-Шателье, так как реакция окисления аммиака идёт с увеличением числа моль, то для смещения равновесия в сторону выхода оксида азота, в реакторе необходимо поддерживать пониженное давление. Но при увеличении давления возрастает линейная скорость газа и напряжённость катализатора. Поэтому процесс ведут под избыточным давлением, компенсируя снижение выхода оксида азота изменением температуры. 6) Важным параметром, влияющим на выход оксида азота, является линейная скорость газа. При входе реакционной смеси в контактный аппарат до достижения слоя катализатора, на стенках аппарата могут протекать другие реакции окисления. Также катализатор кроме основной реакции ускоряет и обратную реакцию. Разложения оксида азота, но скорость этого процесса в десятки раз ниже скорости основной реакции. Поэтому для предотвращения снижения выхода оксида азота имеет смысл увеличивать линейную скорость газа. 6 3. Износ катализаторных сеток При эксплуатации катализаторных сеток, несмотря на введение повышающих прочность добавок, неминуемо происходит потеря части катализатора и изменение его структуры. С одной стороны, это идёт на пользу, к примеру, свежеустановленные катализаторные сетки имеют меньший выход оксида азота, чем отработавшие некоторое время, что обусловлено изменением структуры катализаторных сеток при эксплуатации, приводящим к увеличению их поверхности контакта. С другой стороны, катализатор может необратимо взаимодействовать с катализаторными ядами в составе газового потока, из-за чего снижается его рабочая поверхность или часть катализатора может уноситься вместе с потоком газа, из-за чего возникает необходимость в периодической замене катализаторных сеток. Изменение структуры может быть вызвано воздействием высоких температур, уносом части катализатора с газовым потоком в следствии эрозии, воздействием примесей в газовом потоке. Для снижения потерь катализатора используют химические методы – связывание паров платины с помощью введения некоторых металлов в состав сплава или улавливание паров платины посредством их взаимодействия с устойчивыми в условиях конверсии оксидами металлов; и методы механической фильтрации для отделения частиц металла из потока газа. 7 3. Описание технологической схемы и оборудования УКЛ-7 Получение азотной кислоты на УКЛ-7 включает следующие стадии: - подготовка и сжатие воздуха; - подготовка аммиака; - подготовка аммиачно-воздушной смеси; - конверсия аммиака; - охлаждение нитрозного газа с утилизацией тепла; - абсорбция оксидов азота; - каталитическая очистка выхлопных газов от остаточных оксидов азота; - рекуперация энергии очищенного выхлопного газа; - хранение и выдача продукционной кислоты. (1) Подготовка и сжатие воздуха. Для производства азотной кислоты используется атмосферный воздух, забираемый осевым компрессором через воздухозаборную трубу. Захваченный воздух для удаления из него механических примесей, способных нарушить работу компрессора и последующего оборудования, проходит через двухсекционный воздушный фильтр (рисунок 2). Воздух поступает в фильтр сверху и сперва проходит первую ступень грубой очистки на синтетическом волокне, а после вторую ступень тонкой очистки для отделения самых мелких механических частиц на сверхтонком полимерном волокне. Очищенный воздух сжимается в осевом компрессоре до давления 0,23-0,33 МПа и перед нагнетателем охлаждается с помощью оборотной воды, так как в результате сжатия он нагревается. Охлаждённый воздух сжимается в центробежном нагнетателе до давления 0,50,8 МПа, после чего разделяется на потоки, подаваемые в продувочную колонну, на очистку выхлопных газов, в камеру сгорания Рисунок 2. Фильтр воздуха газовой турбины и в аммиачно-воздушный смеситель. (2) Подготовка газообразного аммиака. Аммиак для производства азотной кислоты поступает в жидком виде с давлением 1,6-2,4 МПа и температурой не менее 5ºС. Для использования его испаряют в испарителе газообразного аммиака (рисунок 3). Испаритель 8 аммиака предоставляет собой горизонтальный кожухотрубчатый с Uобразными трубками. Жидкий аммиак подаётся в расширенное межтрубное пространство и испаряется перегретым паром в трубном пространстве. В нижней части межтрубного пространства испарителя установлен штуцер для удаления части жидкого аммиака, загрязнённого маслом, водой и механическими примесями Газообразный аммиак, отводится через штуцер в верхней части испарителя. Рисунок 3. Испаритель жидкого аммиака Газообразный аммиак проходит через фильтр газообразного аммиака (рисунок 4), где из него удаляются механические примеси и капли масла. Аммиак проходит снизу вверх через вертикальный цилиндрический фильтр, включающий две стадии очистки. Газообразный аммиак входит во внутренний корпус аппарата и проходит первую грубую стадию очистки от механических примесей на стекловолоконном фильтре. Далее очистка проводиться на второй ступени на картонном фильтре для улавливания масла. Очищенный аммиак выводиться через нижний патрубок, проходя через кольцевой зазор между внутренним и внешним корпусом. Очищенный газообразный аммиак подогревают до 80-110ºС и Рисунок 4. Фильтр газообразного аммиака направляют в смеситель с очищенным воздухом. (3) Подготовка аммиачно-воздушной смеси. Часть очищенного воздуха, используемая для окисления аммиака до оксида азота, подаётся в межтрубное пространство окислителя-подогревателя, где подогревается до 180-240ºС за счёт тепла нитрозных газов, после чего направляется в межтрубное пространство смесителя (рисунок 5). Смеситель представляет собой вертикальный цилиндрический аппарат, разделённый на две части. В нижней части происходит непосредственно смешение аммиака, подаваемого в трубное пространство смесителя и воздуха, подаваемого в 9 межтрубное пространство. Интенсивное смешивание газообразного аммиака с воздухом достигается с помощью завихрителя, установленного на выходе аммиака из трубок. Полученная аммиачно-воздушная смесь через трубки направляется во вторую часть аппарата, где проходит через фильтрующие элементы в виде вертикальных стаканов с насадкой из ультрасупертонкого стекловолокна и картона для грубой и тонкой очистки соответственно, предупреждающей дальнейшее попадание примесей в реакционную зону. Очищенный газ с температурой 170-230ºС подаётся в контактный аппарат. (4) Конверсия аммиака и утилизация тепла нитрозного газа. Конверсия аммиачно-воздушной смеси происходит в контактном аппарате (рисунок 6). Контактный аппарат УКЛ-7 представляет Рисунок 5. Смеситель аммиачнособой вертикальный аппарат, разделённый на воздушной смеси две части. В верхней части расположена реакционная зона с катализаторными сетками, где непосредственно происходит окисление аммиака, а в нижней части располагается котёл утилизатор, предназначенный для охлаждения образовавшегося в результате реакции нитрозного газа и полезного использования его тепла. Реакционная зона располагается в верхней, переходящей из цилиндра в усечённый конус части аппарата с эллиптической крышкой. Реакционная часть состоит из внутренней и внешней обечайки. Аммиачно-воздушная смесь подаётся тангенциально в зазор между двумя обечайками, за счёт чего приобретает вращающееся движение. Проходя снаружи зоны реакции, аммиачно-воздушная смесь отводит тепло, выделяющееся в результате экзотермической реакции окисления аммиака и вместе с этим подогревается перед приходом на реакцию. Из зазора смесь поднимается и попадает о внутреннюю полость через открытую верхнюю часть внутренней обечайки. В нижней части внутреннего корпуса установлена кассета с 12-ю платинородиево-палладиевыми катализаторными сетками. Для равномерного распределения газового потока по всему сечению аппарата, перед катализаторными сетками установлено распределительное устройство. Для предотвращения провисания катализаторных сеток под собственным весом и давлением газового потока, они опираются на колосниковую решётку. На 10 катализаторных сетках протекает реакция окисления газообразного аммиака кислородом воздуха преимущественно до оксида азота поддерживая температуру 880-910ºС без внешнего подогрева реакционной зоны за счёт экзотермического теплового эффекта реакции. Образовавшаяся на катализаторных сетках смесь нитрозных газов поступает в нижнюю часть контактного аппарат, где расположен котёл утилизатор. Нижняя часть аппарата имеет цилиндрическую форму и снабжена футеровкой из шамотного кирпича для защиты корпуса контактного аппарата от воздействия высоких температур нитрозного газа (880910ºС). Котёл-утилизатор предназначен для охлаждения нитрозных газов перед дальнейшей обработкой с использованием отведённого тепла для получения перегретого пара и включает в себя экономайзер питательной воды, барабан-испаритель и пароперегреватель. Для питания котла-утилизатора Рисунок 6. Контактный аппарат используется обессоленная деаэрированая вода, УКЛ-7 для исключения возможности коррозии. Перед подачей в котёл-утилизатор питательная вода подогревается до температуры 130-180ºС в экономайзере за сечёт остаточного тепла очищенных нитрозных газов. Подогретую питательную воду направляют в межтрубное пространство котла-утилизатора, где она испаряется за счёт тепла частично охлаждённых нитрозных газов в трубном пространстве. Образовавшаяся парогазовая смесь сепарируется для отделения неиспарившейся жидкости, которая возвращается в барабан-испаритель, от насыщенного пара, направляемого в пароперегреватель. Пароперегреватель является первым устройством котлаутилизатора по ходу нитрозного газа и соответственно нагревается «свежим» нитрозными газом. В пароперегревателе насыщенный пар нагревается до температуры 230-250ºС и давления 1,3-1,5 МПа, после чего выдаётся в коллектор. Так как котельное оборудование работает при высоком давлении, то для предотвращения взрыва оборудования в случае превышения давления, на барабане и пароперегревателе установлены предохранительные клапаны, сбрасывающие часть пара в безопасное место. В процессе охлаждения нитрозных газов происходит частичный переход оксида азота в диоксид. Охлаждённые до 230-285ºС нитрозные газы из контактного аппарата проходят через совмещённый окислитель-подогреватель воздуха (рисунок 7). 11 В нём происходит дальнейшее охлаждение нитрозных газов до температуры 185-195ºС с использованием тепла для подогрева очищенного воздуха перед подачей в смеситель. Окислитель нитрозного газа представляет собой вертикальный цилиндрический аппарат в нижнюю часть которого подаётся частично охлаждённый нитрозный газ. Нитрозный газ проходит через фильтр для улавливания частиц платины катализатора, уносимых газовым потоком и по трубе, поднимается в верхнюю расширенную часть аппарата. За счёт увеличения объёма газа при расширении в верхней части окислителя, происходит частичное окисление оксида азота до диоксида азота оставшимся в нитрозном газе кислородом, в результате чего выделяется тепло и нитрозный газ разогревается до 340ºС. Окисленные нитрозные газы Рисунок 7. Окислитель с разделяют на два потока. Один поток подогревателем воздуха выводиться из окислителя через трубки в верхней части аппарата. Через межтрубное пространство между трубками с нитрозным газом подаётся холодный воздух от воздушного нагнетателя, который отнимает тепло нитрозного газа. Второй поток направляется в обход подогревателя воздуха и смешивается с охлаждённым потоком из воздушного подогревателя. Смешанный поток после окислителя для дальнейшего использования тепла подаётся в подогреватель хвостовых газов, направляемых на очистки (рисунок 8). Рисунок 8. Подогреватель хвостовых газов Подогреватель хвостовых газов представляет собой горизонтальный одноходовой кожухотрубчатый теплообменник. Через трубное пространство проходят нитрозные газы, которые отдавая тепло охлаждаются с температуры 260ºС до 155-185ºС (давление 0,8 МПа). В межтрубном пространстве движутся 12 хвостовые газы, подогреваемые от температуры 25-35ºС до 100-145ºС за счёт тепла нитрозных газов. (5) Абсорбция нитрозных газов. Для получения азотной кислоты окисленные нитрозные газы необходимо абсорбировать с помощью воды. Так как растворимость газов увеличивается с уменьшением температуры, то для более полной абсорбции нитрозные газы необходимо охладить. Для рационального использования тепловой энергии, большая часть тепла отводиться на получение перегретого пара, на подогрев воздуха и хвостовых газов. Оставшееся тепло отводиться с помощью оборотной воды в холодильниках-конденсаторах (рисунок 9), куда подаются нитрозные газы после подогревателя хвостовых газов. Холодильник-конденсатор представляет собой вертикальный одноходовой кожухотрубчатый теплообменник, в трубное пространство которого подаётся оборотная вода, а через межтрубное проходит нитрозный газ. Нитрозный газ охлаждается до температуры 30-50ºС, при этом из него конденсируются пары воды, которые абсорбируют часть нитрозных газов и образуют раствор азотной кислоты, стекающий по поверхности труб. Для защиты аппарата от коррозионного действия азотной кислоты, трубки и трубную решётку изготавливают из кислотостойкой стали. Конденсат азотной кислоты выводиться через нижний штуцер холодильника-конденсатора Рисунок 9. Холодильник-конденсатор и направляется на тарелки абсорбционной колонны с соответствующей концентрацией азотной кислоты. Охлаждённые нитрозные газы направляются в абсорбционную колонну (рисунок 10) и барботируются в кубовой части абсорбционной колонны под 13 нижнюю массообменную тарелку. Абсорбционная колонна представляет собой вертикальный цилиндрический аппарат, снабжённый 47 тарелками ситчатого типа с переточными трубами в качестве массообменных устройств. Верхняя тарелка орошается конденсатом водяного пара. Конденсат проходит по поверхности тарелки и через специальные переточныце трубы, представляющие собой гидрозатворы, перетекает на нижележащую тарелку. На встречу паровому конденсату через отверстия в тарелках поднимается газовый поток нитрозных газов, который препятствует стеканию жидкости через отверстия в тарелках и вспенивает её, тем самым увеличивая поверхность массообмена между газом и жидкостью. При контакте нитрозных газов с конденсатом, часть оксидов азота абсорбируется жидкостью, в результате чего выделяется тепло и жидкость нагревается. Чтобы увеличить степень абсорбции из аппарата отводят выделяющееся тепло с помощью змеевиковых теплообменников с оборотной водой, подведённых к 23 тарелкам колонны. В процессе абсорбции концентрация азотной кислоты в стекающей по тарелкам жидкости увеличивается и из кубовой части колонны на продувочную колонну отводиться азотная кислота с концентрацией 58%. При абсорбции на тарелках с концентрацией азотной кислоты равной 20-30% происходит Рисунок 10. Абсорбционная колонна накопление хлоридов, содержащихся в паровом конденсате. Взаимодействую с азотной кислотой они могут образовывать соляную кислоту, хлор и гипохлориты, вызывающую коррозию корпуса абсорбционной колонны. Для предотвращения их накопления с соответствующих тарелок на склад азотной кислоты отводиться часть раствора азотной кислоты. Для удержания крышки абсорбционной колонны при обслуживании, в верхней её части установлен кран-укосина. Для обслуживания массообменных устройств, к каждой тарелке абсорбционной колонны подведён люк. 14 Отводимая из кубовой части азотная кислота перед складированием направляется в продувочную колонну (рисунок 11) для удаления из неё растворённого избытка оксидов азота, не образовавших азотную кислоту и придающих ей оранжевый оттенок. Продувочная колонна представляет собой вертикальный цилиндрический аппарат, снабжённый тремя ситчатыми тарелками с переливными устройствами в виде трубок. Для отдувки растворённых оксидов азота, кислота подаётся на верхнюю ситчатую тарелку и через переливные устройства стекает на нижележащие тарелки. Навстречу азотной кислоте, проходя через отверстия в ситчатых тарелках, сквозь слой кислоты барботируется горячий технологический воздух с температурой до Рисунок 11. Продувочная колонна 143ºС от центробежного нагнетателя воздуха. В результате нагрева и обновления поверхности контакта, растворённые оксиды азота десорбируются и уносятся с потоком воздуха. Отдутые оксиды азота в потоке воздуха для более полного использования производимых оксидов азота, рециркулируют в поток нитрозных газов перед подачей в абсорбционную колонну. Из кубовой части продувочной колонны удаляется «отбеленная» азотная кислота и направляется на склад. Часть потока нитрозных газов не абсорбируется паровым конденсатом. Этот газ пропускают через центробежный сепаратор для удаления капель азотной кислоты и направляют на очистку в качестве выхлопных газов. (6) Каталитическая очистка выхлопных газов. Выхлопные газы из центробежного сепаратора перед подачей в реактор очистки, подогревают в подогревателе хвостовых газов с помощью остаточного тепла нитрозных газов после контактного аппарата до температуры 100-145ºС. Подогретые хвостовые газы направляют в межтрубное пространство камеры сгорания реактора каталитической очистки (рисунок 12), где они подогреваются до температуры 380-550ºС за счёт тепла сгорания природного газа. В межтрубное пространство камеры сгорания подаются выхлопные газы, а в трубное – горючий газ и воздух, в качестве окислителя. Для интенсивного смешивания потока воздуха с горючим газом и как следствие более полного сгорания, камера сгорания снабжена регистром, состоящим из лопаток, закручивающих газовый поток. Между корпусом 15 камеры и жаровой трубой движутся хвостовые газы, охлаждающие жаровую трубу, в которой происходит сгорание горючего газа. Для лучшего охлаждения труба имеет вид телескопической трубы с Рисунок 12. Камера сгорания реактора кольцевыми зазорами, через которые проходят хвостовые газы. Для защиты корпуса камеры сгорания от перегрева, её внутренняя поверхность снабжена экраном. На конце жаровой трубы созданы прорези и отверстия, через которые происходит смешение топочных газов с хвостовыми. Для сжигания горючего природного газа в камере сгорания используется технологический воздух от центробежного нагнетателя, подаваемый в объёмном соотношении: CH4 : O2 = 0,55-0,56. Полученная подогретая смесь хвостовых и топочных газов направляется в реактор каталитической очистки (рисунок 13), где проходит два слоя катализатора. Реактор каталитической очистки представляет собой вертикальный цилиндрический аппарат, имеющий внутренний и наружный корпус. Внутренний корпус предназначен для сдерживания давления в аппарате, а внешний в качестве несущего корпуса. Для защиты внешнего корпуса от высокой температуры, между двумя корпусами установлена теплозащитная футеровка из каолинового волокна. Внутри реактора на колосниковых решётках уложены два слоя катализатора, для обслуживания которых сверху, снизу и между слоями катализатора установлены люки. Верхний слой катализатора состоит из палладированного оксида алюминия, а нижний из Рисунок 13. Реактор каталитической активированного оксида алюминия. очистки выхлопных газов Процесс каталитической очистки основан на восстановлении оксидов азота до элементарного азота водородом, образующимся при конверсии природного газа. На верхнем слое катализатора протекают реакции: СН4 + 0,5О2 = СО + 2Н2 2NО2 + 4Н2 = 4Н2О + N2 2NО + 2Н2 = N2 + 2Н2О 16 На нижнем слое катализатора протекают реакции: СН4 + 2О2 = СО2 + 2Н2О 2CО + О2 = 2СО2 2Н2 + О2 = 2Н2О За счёт теплового эффекта реакций, выходящие газы нагреваются до температуры 705-730ºС. Температуру регулируют поддержанием необходимой концентрации кислорода. Для использования тепла выхлопных газов, очищенные хвостовые газы смешиваются с топочными газами из камеры сгорания турбины и с температурой 550-700ºС направляются в газовую турбину, где их внутренняя энергия преобразуется в механическую энергию вращения турбины, а за счёт расширения, температура снижается до 390-410ºС. Остаточное тепло газов используется в газотурбинном котле-утилизаторе и в экономайзере для подогрева питательной воды котла-утилизатора. На УКЛ-7 допускается использование низкотемпературной схемы очистки выхлопных газов с меньшими расходами на обслуживание. Низкотемпературной или селективной называют схему восстановления оксидов азота с использованием аммиака в качестве восстановителя. Процесс восстановления проводиться при температуре 200-350ºС на алюмо-ванадиевом катализаторе по реакциям: 4NH3 + 6NO = 5N2 + 6H2O 8NH3 + 6NO2 = 7N2 + 12H2O В сравнении с высокотемпературной очисткой, селективная схема имеет ряд преимуществ: - отсутствие дорогостоящего алюмо-палладиевого катализатора; - отсутствие жёсткой связи с газотурбинным агрегатом; - возможность дозирования необходимого количества кислорода в абсорбционную колонну; - исключение выброса попутных вредных веществ, возникающих при высокотемпературной очистке; - увеличение надёжности; -упрощение пуска и остановки; - возможность очистки от оксидов азота выбросов из хранилищ и ёмкостей. Однако данная схема имеет и недостатки: - необходимость дозирования и равномерного распределения аммиака после абсорбционной колонны; - возможность образования взрывоопасных нитрит-нитратов аммония. Для исключения второго недостатка необходимо поддерживать температуру выбрасываемого газа выше 180-200ºС. 17 4. Описание технологической схемы и оборудования АК-72 Более продвинутой, в сравнении с УКЛ-7 считается технологическая схема АК-72. Она включает в себя следующие стадии: - подготовка и сжатие воздуха; - подготовка газообразного аммиака; - подготовка аммиачно-воздушной смеси; - конверсия аммиака; - утилизация тепла производства; - охлаждение нитрозного газа низкого давления; - промывка и сжатие нитрозного газа; - охлаждение нитрозного газа высокого давления; - абсорбция оксидов азота; - каталитическая очистка выхлопных газов от остаточных оксидов азота; - рекуперация энергии очищенного выхлопного газа; - хранение и выдача продукционной азотной кислоты; - оборотное водоснабжение. (1) Подготовка и сжатие воздуха. Воздух для производства азотной кислоты забирается из атмосферы через воздухозаборную трубу и подвергается очистке на двухступенчатом фильтре от механического мусора, способного загрязнять рабочую поверхность катализаторных сеток. Фильтр воздуха аналогичен и используемому на УКЛ-7 (см. стр. ). При температуре воздуха ниже 5ºС, отбираемый воздух подогревается водяным паром, чтобы не допустить замерзания содержащейся в нём влаги и как следствие – забивания фильтра. Очищенный воздух всасывается осевым компрессором и сжимается до давления 0,2-0,37 МПа, разогреваясь до температуры 130-205ºС и разделяется на несколько потоков. Один из потоков направляется в рубашку контактного аппарата для снятия тепла реакции и смешения с аммиаком, второй направляется через подогреватель аммиака в продувочную колонну для отдувки растворённых оксидов азота, а третий поток подаётся по байпасной линии в нитрозный нагнетатель. (2) Подготовка газообразного аммиака. Аммиак подаётся в цех со склада в жидком виде с давлением 1,3-2,0 МПа и температурой -25–+10ºС. Так как для окисления можно использовать только газообразный аммиак, то его необходимо испарить. Перед подачей в испаритель, для снижения температуры кипения, жидкий аммиак дросселируется до давления 0,44-0,59 МПа, частично испаряясь. Парожидкостная смесь разделяется в ресивере на жидкую и газовую фазы. 18 Газовая фаза выдаётся в общий коллектор газообразного аммиака, а жидкая направляется в испаритель жидкого аммиака (рисунок 14). Испаритель аммиака представляет собой горизонтальный Рисунок 14. Испаритель жидкого аммиака восьмиходовой кожухотрубчатый теплообменник. В трубное пространство теплообменника для испарения аммиака подаётся захоложенная вода с температурой 15-25ºС, циркулирующая через испаритель, холодильник конденсата азотной кислоты и подогреватель нахоложённой воды перед подачей в испаритель аммиака. Вода заходит в аппарат через нижний штуцер крышки и для увеличения продолжительности контакта, проходит восемь ходов теплообменника, после чего выводится через верхний штуцер. Также за счёт большого числа ходов, температура в аппарате изменяется более плавно, что снижает температурные напряжения. В межтрубное пространство испарителя подаётся жидкий аммиак из ресивера и испаряется за счёт тепла захоложенной воды. Так как жидкий аммиак в своём составе содержит примеси воды, масла и железа, то при испарении они могут накапливаться в аппарате и загрязнять его. Для исключения накопления примесей, часть жидкого аммиака из испарителя непрерывно выводится и испаряется. Образующийся аммиак выдаётся в заводскую сеть, а аммиачная вода с примесями периодически утилизируется. Для защиты испарителя аммиака от превышения давления вследствие накопления газообразного аммиака, испаритель снабжён предохранительным клапаном. Для контроля давления в испарителе, его снабжают манометром. Газообразный аммиак, выводимый из испарителя и ресивера, проходит через двухступенчатый фильтр аммиака (рисунок 15) для улавливания механических примесей и нефтепродуктов, способных загрязнить оборудование. Фильтр представляет собой горизонтальный цилиндрический аппарат с двумя ступенями очистки. Аммиак Рисунок 15. Фильтр газообразного аммиака вводится в фильтр через боковой штуцер и проходя через 19 кольцевой зазор между корпусом и фильтрующими элементами поступает на первую степень очистки (грубую очистку), проходя через пакет стекловолоконным фильтрующих элементов. Накапливающееся на стекловолокне масло выводиться через дренаж, а аммиак проходит через вторую ступень очистки (тонкую очистку) на картонном фильтре. Очищенный газообразный аммиак подогревается до температуры 75120ºС воздухом для продувочной колонны из осевого компрессора, и при необходимости, водяным паром, после чего направляется в смеситель контактного аппарата. (3) Подготовка аммиачно-воздушной смеси и конверсия аммиака. В отличие от производства УКЛ-7, в АК-72 смешение аммиака и воздуха для его окисления происходит непосредственно перед входом в контактный аппарат в совмещённом смесителе. Контактный аппарат (рисунок 16) АК-72 имеет ряд конструктивных отличий от имеющегося на УКЛ-7. Он также представляет собой вертикальный сосуд с фланцевым соединением, разделённый на две части. Верхняя часть – реакционная, где происходит непосредственно реакция окисления аммиака, снабжена воздушной рубашкой для отвода тепла реакции, а нижняя часть – рекуперационная для утилизации тепла нитрозных газов на получение перегретого пара. В воздушную рубашку поступает воздух для снятия тепла, выделяющегося при экзотермической реакции окисления и для подогрева перед входом в реактор. Из рубашки воздух поднимается в смеситель, встроенный в крышку контактного аппарата. Аммиак подаётся в смеситель контактного аппарата в таком количестве, чтобы его объёмная концентрация в аммиачно-воздушной смеси была пределах 9,6-10,5%, т.е. ниже нижнего предела взрываемости, при этом обеспечивая высокий выход оксида азота. Смешение воздуха и аммиака происходит за счёт высокой скорости Рисунок 15. Контактный аппарат АК-72 20 газовых потоков в кольцевом зазоре, образованном воздушной рубашкой. Полученная при смешении аммиачно-воздушна смесь при давлении 0,31 МПа проходит через фильтр тонкой очистки на 52 цилиндрических опорах, предназначенный для улавливания аэрозолей и других мельчайших механических примесей, которые могут попасть на катализаторную сетку, снизив её рабочую поверхность. Окончательно очищенная аммиачно-воздушная смесь через распределительное устройство в виде решётки равномерно распределяется по поверхности катализаторной сетки для наиболее полного использования рабочей поверхности катализатора. В нижней части реакционной части на колосниковой решётке в качестве опоры от прогибания, установлен пакет из 7 катализаторных сеток из платинового сплава, состава Pt, 16-20% Pd, 2-3% Rh и до 2% Ru. На катализаторных сетках протекает реакция окисления аммиака кислородом воздуха до оксида азота при рабочей температуре 840-880ºС. Так как общий тепловой эффект протекающих реакций положительный, реактор разогревается, а температура ведения процесса поддерживается с помощью подачи охлаждающего воздуха в воздушную рубашку. При реакции в оксид азота конвертируется до 96,5% подаваемого аммиака. Образовавшиеся высокотемпературные нитрозные выводятся в рекуперационную часть контактного аппарата. (4) Утилизация тепла производства. В регенерационной зоне установлен котёл-утилизатор, предназначенный для использования высокотемпературного тепла нитрозных газов для получения перегретого пара. Котёл-утилизатор включает в себя 2 блока змеевиков пароперегревателя, блок змеевиков испарительной поверхности, барабан-сепаратор, шламоуловитель, промежуточный пароохладитель и водяной экономайзер. Для снижения образования солей жёсткости в оборудовании котла-утилизатора, для его питания используется частично обессоленная вода (далее ЧОВ). Перед подачей ЧОВ в котёл утилизатор, её подогревают до 95ºС за счёт остаточного тепла нитрозных газов и подают в деаэрационную колонку для удаления из ЧОВ растворённых газов, в частности кислорода, способных вызывать коррозию котельного оборудования. В деаэраторе ЧОВ подаётся на орошение двух массообменных тарелок, через которые сквозь слой ЧОВ барботируется острый пар низкого давления из бака деаэратора, отдувающий растворённые газы. Для более полного удаления растворённых газов, в деаэраторе поддерживается давление 0,02 МПа. Отходящий из деаэратора пар конденсируют и сепарируют от газовой фазы. Газы выбрасываются в атмосферу, а конденсат возвращается в бак ЧОВ. Полученная деаэрированая вода с температурой 102-104ºС перед подачей в котёл-утилизатор подогревается в холодильнике нитрозных газов и 21 экономайзере (рисунок 16) за счёт тепла нитрозных газов, подогреваясь до 250-260ºС. Экономайзер представляет собой вертикальный цилиндрический аппарат с двумя блоками теплообменных змеевиков, по которым движется питательная вода. Сверху вниз в свободном объёме экономайзера проходят нитрозные газы и окисляются за счёт остатков кислорода. Так как в результате охлаждения из нитрозных газов на поверхности змеевиков может конденсироваться влага, образуя раствор азотной кислоты, вызывающей коррозию, температуру змеевиков поддерживают не менее 145ºС. Подогретая питательная вода перекачивается через барабан-сепаратор в испарительные змеевики. В испарительных змеевиках за счёт тепла нитрозных газов часть питательной воды испаряется и образуется парожидкостная эмульсия. Возвращаясь в барабан-сепаратор, парожидкостная эмульсия разделяется в циклонах барабана. Отделённая жидкость вновь возвращается на циркуляцию через испарители, а насыщенный пар через Рисунок 16. Экономайзер каплеотбойное устройство направляется в пароперегреватель. Пароперегреватель состоит из двух ступеней и обогревается самым горячими нитрозными газами. В результате нагрева, пар перегревается до температуры 400-450ºС и давления 3,82 МПа. Для выдачи в коллектор перегретого пара он проходит через редуцирующую охладительную установку, где за счёт впрыска ЧОВ охлаждается до 295-305ºС, а давление снижается до 2,65 МПа. Для снижения образования солей жёсткости в барабан-сепаратор дозируется тринатрийфосфат, осаждающий соли жёсткости в виде шлама, удаляемого через шламоуловители. (5) Охлаждение нитрозного газа низкого давления. После котла-утилизатора охлаждённые до 400ºС нитрозные газы для более полного использования тепла проходят экономайзер подогрева деаэрированной воды и подогреватель ЧОВ, соответственно охлаждаясь до 250-260ºС и 130-175ºС. При этом часть оксида азота окисляется до диоксида азота за счёт остатков кислорода в нитрозных газах. Так как дальнейшая абсорбция протекает эффективней при пониженной температуре, нитрозные газы охлаждают и дальше. Для охлаждения до 65ºС 22 нитрозные газы проходят через холодильник нитрозных газов I ступени (рисунок 17). Рисунок 17. Холодильник нитрозных газов I ступени. Холодильник нитрозных газов представляет собой горизонтальный одноходовой кожухотрубчатый теплообменник, в трубное пространство которого подаётся нитрозный газ с давлением 0,36 МПа, а в межтрубное пространство – оборотная вода. В результате охлаждения из нитрозного газа конденсируется влага, образующая 35% раствор азотной кислоты при абсорбции части оксидов азота. Азотная кислота сепарируется из потока нитрозных газов и отводится в куб холодильника-промывателя. Для защиты холодильника от коррозии, его изготавливают из кислотостойкой легированной спецстали. (6) промывка и сжатие нитрозных газов. Так как в потоке нитрозных газов может оставаться непрореагировавший аммиак, то при взаимодействии с конденсатом нитрозных газов возможно образование нитрит-нитратов аммония, которые осаждаются в нитрозном нагнетателе и способны разлагаться со взрывом по реакции: 2NH4NO2 + 2HNO3 = 2NH4NO3 + NO2+ H2O NO Для удаления аммиака из охлаждённых нитрозных газов, их промывают в холодильнике-промывателе (рисунок 18) с помощью конденсата азотной кислоты. Холодильник-промыватель представляет собой вертикальный тарельчатый аппарат, разделённый на две секции, работающие параллельно. На верхнюю тарелку каждой секции подаётся охлаждённый конденсат азотной кислоты из куба холодильника-промывателя. Конденсат перетекает на нижележащие тарелки через специальные разбрызгивающие устройства и сливается с нижней тарелки в куб с помощью трубы-гидрозатвора. Нитрозный газ для промывки подаётся двумя параллельными потоками под нижние 23 тарелки каждой секции, поднимаясь через отверстия ситчатых тарелок и барботируясь через слой кислотного конденсата, вспенивая его и увеличивая поверхность массопередачи. Конденсат из кубовой части выводиться в выносные холодильники, где охлаждается оборотной водой, а после захоложенной водой до температуры 35-36ºС для повышения эффективности абсорбции аммиака. Для поддержания постоянного уровня, часть конденсата выводиться из куба на тарелки абсорбционной Рисунок 16. Холодильник-промыватель колонны с соответствующей концентрацией кислоты. В верхней части холодильника-промывателя выходящие нитрозные газы сепарируются от капель азотной кислоты с помощью каплеотбойника. Охлаждённый до 40-50ºС нитрозный газ направляют в нитрозный нагнетатель для сжатия до 0,98 МПа, так как степень абсорбции увеличивается с понижением температуры и понижением давления. Здесь же нитрозные газы смешиваются с воздухом из продувочной колонны, содержащим отдутые оксиды азота. (7) Охлаждение нитрозного газа высокого давления. Так как при сжатии нитрозные газы разогреваются до 190-220ºС, для увеличения степени дальнейшей абсорбции их необходимо вновь охладить. Съём этого тепла проводиться в холодильнике нитрозных газов с помощью деаэрированной питательной воды, а после с помощью оборотной воды. Холодильник нитрозных газов с подогревом деаэрированной воды представляет собой вертикальный витой змеевиковый теплообменник, в трубном пространстве которого циркулирует деаэрированая вода, а в межтрубном движутся нитрозные газы. В результате теплообмена нитрозные газы охлаждаются с температуры 190-220ºС до 160-165ºС, а деаэрированая вода подогревается с температуры 102-104ºС до 145-165ºС. За счёт использования деаэрированной ЧОВ, загрязнение трубок минимально и есть возможность использования теплообменного аппарата витого типа с значительной поверхностью теплопередачи. 24 В холодильнике с оборотной водой нитрозные газы охлаждаются до температуры 65ºС. (8) Абсорбция оксидов азота. Охлаждённые нитрозные газы с давлением 0,98 МПа барботируются в нижнюю часть абсорбционной колонны (рисунок 17) для поглощения оксидов азота с получением азотной кислоты. Абсорбционная колонна представляет собой вертикальный колонный аппарат с 45 установленными внутри ситчатыми тарелками в качестве массообменных устройств. В качестве абсорбента используется охлаждённая улучшенная ЧОВ, подаваемая на верхнюю тарелку. ЧОВ перетекает на более низколежащие тарелки через специальные переливные устройства различных конструкций. Навстречу ЧОВ через ситчатые тарелки поднимается поток нитрозных газов, который не позволяет жидкости стекать через отверстия в тарелках, а барботируется через её слой на каждой тарелке, вспенивая её и тем самыми обеспечивая интенсивность перемешивания, повышая поверхность и эффективность массообмена. В результате массообмена оксиды азота из нитрозного газа хемосорбируются ЧОВ с образованием азотной кислоты, обогащающейся азотной кислотой при движении на более нижние тарелки. В процессе абсорбции выделяется тепло, приводящее к нагреву абсорбента. Чтобы поддерживать высокую степень абсорбции, избыток тепла отводиться с помощью змеевиков с оборотной водой температурой до 27ºС, подведённых к нижним 15 Рисунок 17. Абсорбционная колонна тарелкам. В процессе абсорбции из-за примесей хлоридов, происходит их накопление на 10-15 тарелках. Так как из хлоридов образуются хлорсодержащие соединения, способные вызывать коррозию, часть кислоты с названных тарелок периодически удаляется в хранилище. В кубовой части абсорбционной колонны накапливается азотная кислота, которую перед выдачей на склад готовой продукции направляют в продувочную колонну (рисунок 18). 25 Продувочная колонна представляет собой вертикальный цилиндрический аппарат, предназначенный для отдувки из азотной кислоты абсорбированных оксидов азота, не образовавших химических связей с водой и придающих кислоте оранжевый оттенок. Колонна снабжена четырьмя ситчатыми тарелками с переливными устройствами для перетока жидкости на нижележащие тарелки. Верхняя тарелка орошается азотной кислотой из абсорбционной колонны, а под нижнюю тарелку барботируется воздух от осевого компрессора, прошедший и охладившийся в подогревателе газообразного аммиака до 80ºС. Из куба продувочной колонны удаляется отбеленная азотная кислота на склад, а сверху колонны в нитрозный нагнетатель для доокисления и более полного использования выводятся отдутые газы. (9) Каталитическая очистка выхлопных газов. Рисунок 18. Продувочная колонна азотной кислоты Достичь максимальной степени абсорбции нитрозных газов в абсорбционной колонне невозможно, и малая часть оксидов азота выходит в качестве выхлопных газов. Прямой выброс оксидов азота в атмосферу в процессе производства должен быть исключён в связи с высокой токсичностью оксидов азота и загрязнением атмосферы. Чтобы снизить наносимый вред, предусмотрена каталитическая очистка выхлопных газов, аналогичная используемой на УКЛ-7. Исходящие из абсорбционной колонны газы через инерционную ловушку сепарируются от уносимых капель азотной кислоты за счёт резкого изменения направления и скорости газового потока. Кислота выводиться в куб холодильника-промывателя, а газ подогревается в титановом холодильнике (для защиты от коррозии) на 10-15ºС паром, чтобы исключить возможность конденсации влаги с образованием азотной кислоты, вызывающей коррозию. Перед подачей в реактор каталитической очистки, подогретый газ нагревается до 450-520ºС в подогревателе выхлопных газов за счёт остаточного тепла очищенных выхлопных газов, после чего направляется в реактор каталитической очистки (рисунок 19). 26 Реактор каталитической очистки представляет собой горизонтальный аппарат полочного типа с цилиндрическим корпусом. Внутри основного корпуса располагается внутренний корпус реакционной зоны. Для защиты от перегрева внутренний корпус снабжён футеровкой из каолиновой ваты. В дополнение к футеровке, подогретый выхлопной газ входит в реактор снизу и обдувает его внутренний корпус, проходя через зазор между двумя корпусами, отводя лишнее тепло и нагреваясь перед входом в реакционную зону. Нагретый выхлопной газ выходит через газораспределительную сетку для Рисунок 18. Продувочная колонна азотной гашения динамического напора кислоты (снижение скорости) в смеситель в верхней части реактора. В смесителе происходит смешение выхлопных газов с природным газом в соотношении 0,525-0,600 к расходу кислорода из абсорбционной колонны, выступающим в качестве источника водорода для восстановления оксидов азота. Газовая смесь входит в реакционную зону реактора и через газораспределительную решётку равномерно распределяется по слоя катализатора. В реакционной зоне установлено две ступени катализатора, уложенные насыпью на колосниковые решётки и прижатые нихромовыми сетками. Первый катализатор представлен палладирванным оксидом алюминия, а второй активированным оксидом алюминия. Процесс восстановления оксидов азота происходит при температуре 750-770ºС. Снизу из реактора выходит очищенный газ, который для рационального использования высокотемпературного тепла направляется в газовую турбину, где его тепловая кинетическая энергия преобразуются в механическую энергию, используемую для работы осевого компрессора и нитрозного нагнетателя. Из газовой турбины выходит выхлопной газ с температурой 370420ºС и давлением 2,9-4,5 кПа, окончательно отдающий тепло на подогрев свежего выхлопного газа в подогревателе выхлопных газов. Охлаждённый до 170-220ºС очищенный выхлопной газ выбрасывается в атмосферу. 27