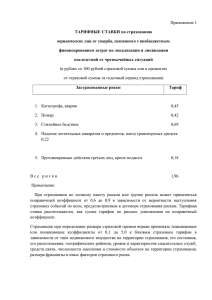

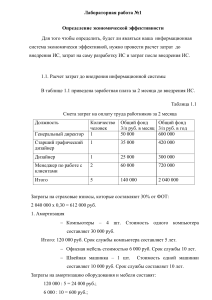

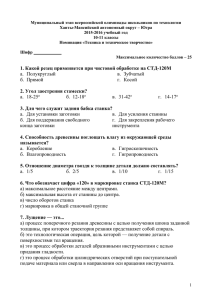

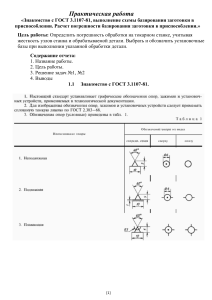

Содержание ВВЕДЕНИЕ ......................................................................................................... 7 1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ .................................................................... 9 1.1. Конструкция и назначение детали ....................................................... 11 1.2. Ориентировочный выбор типа производства………………………..13 1.3. Анализ технологичности детали .......................................................... 14 1.4. Выбор типа производства...................................................................... 17 1.5. Выбор исходной заготовки ................................................................... 19 1.6. Анализ существующего технологического процесса и предполагаемого варианта .................................................................... 23 1.7. Разработка и обоснование группового технологического процесса.35 1.8. Аналитический расчет межоперационных припусков ....................... 40 1.9. Расчет режимов резания на поверхность ............................................. 46 1.10 Расчет погрешности обработки на операции ...................................... 55 1.11.Расчет режимов резания табличным путем………………………….57 1.12.Расчет норм времени на операции……………………………………86 2. КОНСТРУКТОРСКАЯ ЧАСТЬ .................................................................. 94 2.1. Описание работы приспособления ....................................................... 95 2.2. Расчет диаметра срезанного пальца…………………………………..96 2.3. Расчет точности базирования в зажимном приспособлении………..97 2.4. Расчет зажимного устройства ............................................................... 99 2.5. Расчет точности контрольного приспособления .............................. 102 ЗАКЛЮЧЕНИЕ............................................................................................... 201 СПИСОК ЛИТЕРАТУРЫ .............................................................................. 202 ВВЕДЕНИЕ Машиностроение – основная ведущая отрасль промышленности, производящая все орудия труда, большую часть предметов народного потребления и продукцию оборонного назначения. Эта отрасль занимает ведущее место в дальнейшем росте экономики страны, которая обеспечивает материальную основу технологического прогресса всех отраслей народного хозяйства. Начало изучения технологических процессов, т.е. способов обработки заготовки, в результате которых получает готовое изделие, соответствующее по размерам, форме и качеству поверхности требованиям, предъявляемым к его работе, относятся к первым годам XIXв., в 1804 г. В условиях высоких темпов научно-технического и социальноэкономического прогресса развития производства, его эффективность зависит не только от умения коллективов предприятий мобилизовывать свои внутренние резервы, но и внедрение последних достижений науки и техники, прогрессивных форм организации и управления, передовых методов труда. Специализация способствует своевременному и эффективному внедрению в производство новейших достижений науки и техники, наиболее целесообразному использованию материальных, трудовых и финансовых ресурсов, четкой организации научной и информации и т.д. Интеграция науки, техники и производства одно из решающих условий ускорения НТП интенсификации и экономии. Одно из важнейших направлений научно-технического прогресса является широкое освоение передовых технологий. Другое направление – автоматизация и механизация технологий. Современный этап автоматизации опирается на революцию в электронно-вычислительной технике, электронизацию народного хозяйства. С развитием вычислительной техники связана и роботизация производства. Роботы заменяют человека на тяжелых, монотонных, вредных работах и т.д. Без них не мыслимы многие технологические процессы. Разработка нового изделия – сложная конструкторская задача, связанная не только с достижением требуемого технического уровня этого изделия, но и с приданием его конструкции таких свойств, которые обеспечивают максимально возможное снижение затрат труда, материалов и энергии на его разработку, изготовление, техническое обслуживание и ремонт. Решение этой задачи определяется деловым творческим содружеством создателей новой техники – конструкторов и технологов – и их взаимодействием на этапах разработки конструкции изделия с его изготовителями и потребителями. Первостепенная роль в обеспечении технологичности конструкции изделия принадлежит конструктору, который должен руководствоваться соображениями как технической, так и экономической целесообразности проектируемой конструкции, уметь использовать такие инженерные решения, которые обеспечивают достижение необходимых технических показателей изделия при рациональных затратах ресурсов, выделяемых на его создание и применение. Основная задача – изготовить изделие заданного качества в нужном количестве при наименьших затратах материалов, минимальной себестоимости и высокой производительности. Инженер-конструктор является творцом новой техники, и уровнем его творческой работы в большей степени обусловливают темпы научнотехнического прогресса. Решающая роль успеха при создании новой техники определяется тем, что заложено на черте же конструктора. Однако одна из важнейших задач инженера (конструктора, технолога, исследователя) – научить творчески применять при решении поставленных задач приобретенные знания. С развитием науки и техники проблемные вопросы решаются с учетом все возрастающего числа факторов, базирующихся на данных различных наук. Данный дипломный проект предусматривает решение следующих задач: -анализ существующего технологического процесса изготовления детали, его оптимизация; - внедрение эффективной формы организации производства; - проектирование унифицированной технологической оснастки. 1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ОБРАБОТКИ ДЕТАЛИ ТИПА «КРЫШКА» 1.1. КОНСТРУКЦИЯ И НАЗНАЧЕНИЕ ДЕТАЛИ Назначение детали. Предложен чертеж детали крышка. Марка материала крышки: сталь 45ФЛ ГОСТ 977-7 и допускается замена на стали: стали: 40Л, 45Л. Детали №403-21—299(298) применяются в опорных катках тракторов, детали №25.01-21-360(361) – в поддерживающих катках. Рассмотрим сборочный узел опорного катка , в котором расположена крышка рисунок 1. Крышка 1 поджимает уплотнения в виде притертых металлических колец 11 с микроконусом, которые, в свою очередь уплотнены резиновыми кольцами 10. Штифт 2, расположенный в глухом отверстии крышки Ø12Н8 удерживает ось 5 от проворота. Крышки 1 зафиксированы на оси стопорными кольцами 4, осевые усилия, действующие на каток, передаются на ось через фланцы 8, закрепленные болтами на торцах ступицы катка. Конструкция детали Детали имеют ассиметричную форму, представляющую собой совокупность тела вращения и плоской поверхности, их габаритные размеры составляют: 1. №1- 403-21-299 Ø167х120 2. №2- 403-21-298 Ø167х120 3. №3- 25.01-21-360 Ø130х103 4. №4- 25.01-21-361 Ø130х103. Анализ поверхностей деталей сведен в таблице 1.1. Крышки имеют сходную конфигурацию и типоразмеры, что предполагает однотипный вариант механической обработки. Рисунок 1. Опорный каток. Таблица 1.1 Анализ конструкции детали Поверхность Требования , предъявляемые к поверхности Ø167, Ø130,120,103-левые Не подвергаются обработке, торцы, внешняя поверхность деталей шероховатость литейная, точность – по 14 квалитету 120,103-правые торцы, Rа-6,3, точность по 12 квалитету, плоские выступы 185х76,160х77 Rа-20,50 точность по 12 квалитету, требования параллельности выступов 0,2мм относительно базового отверстия 2 отверстия Ø29,5и Ø27 Rа-1,6 предназначены для стяжки болтового соединения; имеется требования к симметричности расположения центров отверстий с зависимым допуском в диаметральном выражении, по новому варианту являются технологической базой Для деталей №1,№4: Ø12Н8 Rа-1,6 ; имеется требование к непересечению осей 0,4мм относительно указанной базы, допуск зависимый 1)Ø80Н9, Ø65Н9 2) Ø95Н9, Rа-6,3 ;3,2 соответственно, Ø75Н9 поверхности выполнены точно ввиду того , что они сопряжены в сборке с осью , имеется требование по соосности отверстий 1)Ø100 , Ø85 Rа-50 выполнены по 12 квалитету , торцевая поверхность доведена до Rа-6,3 –она сопряжена со стопорным кольцом Внутренний контур с конусной Предназначены для уплотнений , поверхностью 10 º ±30' и канавки конусная поверхность имеет Ø101- Ø124 , Ø79- Ø95 требования по радиальному биению 0,08 мм относительно базового отверстия Изготовление такого типа деталей целесообразнее производить групповым методом. Поэтому я предлагаю применить в дипломном проекте групповой технологический процесс для обработки группы деталей аналогичного типа. Из этих четырех деталей выберем деталь- представитель, комплексную деталь. 1.2. ОРИЕНТИРОВОЧНЫЙ ВЫБОР ТИПА ПРОИЗВОДСТВА Тип производства является классификационной категорией в зависимости от широты номенклатуры, регулярности стабильности и объема выпуска изделий. Для определения типа производства можно использовать годовой объем выпуска детали и массу детали. При массе детали 8,5 кг и программе выпуска 5000 шт. Получаем производство среднесерийное, таблица 2.1. [1, с.27]. Серийное производство характеризуется ограниченной номенклатурой изготовляемых деталей, периодически повторяющимися партиями. При среднесерийном производстве используются универсальные станки, станки с ЧПУ, копировальные станки, оснащенные как специальными, так и универсальными, и универсально-сборочными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия. Технологический процесс изготовления изделия расчленен на отдельные самостоятельные операции, выполняемые на отдельных станках. При выборе технологического оборудования специального или специализированного, дорогостоящего приспособления и инструмента необходимо производить расчеты затрат и сроков окупаемости, а также ожидаемой экономический эффект от использования оборудования и технологического оснащения, оборудование располагается в последовательности технологического процесса. 1.3. АНАЛИЗ ТЕХНОЛОГИЧНОСТИ ДЕТАЛИ «КРЫШКА» По ГОСТ 14205-84 технологичность конструкции изделия – это совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качество, объема выпуска, условий выполнения работ. Соответствие конфигурации детали, узла и машины в целом технологическим требованиям производства определяет их технологичность. Оценку технологичности машины по сравнению с другой можно производить, сопоставляя их трудоемкости, себестоимости и металлоемкости. При соблюдении эксплуатационных качеств должны обеспечиваться так же высокие производственные показатели и снижение себестоимости продукции, а именно: малая трудоемкость, простота изготовления, применение недефицитных материалов и т.д. Качественная оценка технологичности Деталь можно считать нетехнологичной, так как она : 1. имеет сложную ассиметричную конфигурацию; 2. имеет неудобные базы для механической обработки; 3. несбалансированна - смещен центр тяжести; 4. имеет сложный внутренний контур, требующий обработки на станке с ЧПУ (конусно-радиусная поверхность); 5. требует применения расточной группы); специального оборудования (станки 6. согласно базовому технологическому процессу изготовления, имеет низкий коэффициент использования материала, (значительная часть заготовки переводится в стружку). Деталь можно считать технологичной, так как: 1. обрабатываемые поверхности в основном открыты и доступны для прохода режущих инструментов; 2. материал 45ФЛ имеет хорошую жидкотекучесть, среднюю линейную усадку, склонность позволяет применять к трещинообразованию-это рациональные методы получения заготовки с размерами и формами наиболее близкими к готовой детали, следовательно возрастает коэффициент использования металла и снижается трудоемкость механической обработки детали; 3. она прочная и жесткая, что позволяет обрабатывать ее с наиболее производительными режимами резания; 4. имеется возможность производить финишную обработку от одной базы всех поверхностей, которые связаны между собой условиями соосности, симметричности, параллельности и т.д. Анализируя все вышеуказанное, можно сказать, что деталь технологична при определенной переработке существующего технологического процесса изготовления детали и заготовки, применения гибкого оборудования. Для количественного анализа технологичности конструкции крышки воспользуемся дополнительными показателями по следующей методике: определяем показатели технологичности по формулам [2] с. 17 Количественная оценка технологичности Количественная оценка технологичности определяется по ГОСТ 14201-84Е. Таблица 1.2 Точность обработки детали Квалитеты Количество поверхностей 14 12 10 9 8 Всего поверхностей 6 19 2 2 3 32 Таблица 1.3 Точность поверхностей детали Шероховатость, Ra 80 50 25 20 12,5 6,3 3,2 1,6 Всего поверхностей Количество поверхностей 6 2 2 10 8 3 3 3 32 Для определения технологичности конструкции крышки воспользуемся дополнительными показателями по следующей методике: определяем показатели технологичности по формулам [2] с. 17 Максимальное значение квалитета обработки IT: 14. 1. Коэффициент точности обработки определяется по формуле 1.1: К т.ч 1 1 , А ср. (1.1) где Аср.– средний квалитет точности определяется по формуле 1.2: Аср. П1 2 П 2 19 П19 N П , (1.2) i1 где П – число поверхностей обработки детали. Аср. 6 14 19 12 2 10 9 2 8 3 11,68 , 32 1 К т.ч. 1 0,91 . 11,68 По коэффициенту точности изделие технологично, т.к. 0,91 > 0,8. 2. Коэффициент шероховатости определяется по формуле 1.3: Кш 1 1 , Б ср . где Бср.– средняя шероховатость поверхности: Бср . 0,01П1 0,02 П2 40 П13 80 П14 n , (1.3) П13 1 где П1П14 – количество поверхностей имеющих шероховатость соответствующую данному числовому значению Ra. Б ср . 80 6 50 2 2 25 10 20 12,5 8 6,3 3,2 1,6 3 28,15 . 32 1 К ш. 1 0,96 . 28,15 По коэффициенту шероховатости изделие технологично, так как 0,96 1,6. 3. Коэффициент унификации конструктивных элементов определяется по формуле 1.4 K У .Э . QУ .Э . , Q (1.4) где Qу.э. и Q – соответственно число унифицированных конструктивных элементов детали и их общее количество, шт. K У .Э. 25 0,78 32 4. Коэффициент использования материала определяется по формуле 1.5: К им q , Q (1.5) где q – масса детали, кг; Q – масса заготовки, кг. К им 8,5 0,78 . 10,871 5. Коэффициент обрабатываемости стали , согласно 1.6 [3] К м К гр * К н , (1.6) где Кгр- коэффициент обрабатываемости по группе, Кн- коэффициент обрабатываемости по твердости. К м 1 * 0,95 0,95 6. Максимальное значение квалитета обработки JT12. 7. Максимальное значение параметра шероховатости обрабатываемых поверхностей Rz 50. Вывод, согласно качественному и количественному анализу изделие считаем технологичным. 1.4. . ВЫБОР ТИПА ПРОИЗВОДСТВА Коэффициент закрепления операций определяется по формуле 1.7: Кз О , Р (1.7) где Р- число рабочих мест, О- количество операций ,выполняемых на рабочем месте за месяц, определяется по формуле 1.8; О зн зф , (1.8) где ηзн-нормативный коэффициент загрузки оборудования ηзф-фактический коэффициент загрузки рабочего места, определяется по формуле 1.9: зф mр Р , (1.9) где mр- расчетное количество станков, определяется по формуле 1.10: mp N * Tшт , 60 * Fд * 3н (1.10) где N-годовая программа выпуска (14000 шт.) Тшт- штучное время , мин. Fд- действительный годовой фонд времени ,ч определяется по формуле 1.11: в Fд Fн * 1 , 100 (1.11) где Fн- номинальный фонд времени работы оборудования ,мин, определяется по формуле 1.12 : FH K кд K пд * S * d , где Ккд, Кпд – календарные и праздничные дни соответственно, S- количество смен , 2, d – продолжительность смены 8 ч. Fн=250*2*8=4000 (1.12) 8 Fд 4000 * 1 3680 100 ηзн=0,75…0,85. Примем ηзн=0,85 ,все полученные данные сводим в таблицу 1.4. Таблица1.4 Коэффициент закрепления операций Опера Тштк mp P ηзф О 005 20,4 1,79 2 0,89 0,95 010 7,2 0,53 1 0,53 1,6 015 3,73 - - - - 020 1,91 0,07 1 0,07 10,6 ция 1 Итого 1 4 2,99 Если 10≥Кзо>1- крупносерийное, 20≥Кзо>10- производство среднесерийное, 40≥Кзо>20-производство мелкосерийное Кзо=2,99-следовательно, производство крупносерийное. 1.5. ВЫБОР ИСХОДНОЙ ЗАГОТОВКИ При выборе заготовки для заданной детали назначают метод ее получения, определяют конфигурацию, размеры, допуски, припуски на обработку и формируют технические условия на изготовление. Главным при выборе заготовки является обеспечение заданного качества готовой детали при ее минимальной себестоимости. Т Технологические процессы получения заготовок определяются технологическими свойствами материала, конструктивными формами и размерами детали и программой выпуска. Для получения заготовки, близкой по виду к форме готовой детали и требующей снятия небольшого количества стружки, необходимо шире внедрять методы штамповки жидкого металла, ковки и холодной штамповки, порошковой металлургии, литья под давлением, литья в песчано-глинистые формы с использованной специальной оснастки. Поэтому выбор вида и метода получения заготовки будет произведен путем сравнения двух вариантов. Ввиду того, что крышка не является телом вращения и имеет сложную конфигурацию, в качестве исходной заготовки может быть использована штамповка или отливка. Определим себестоимости заготовок, полученных штамповкой и литьём, S C S i Q k т k c k в k м k п Q q отх. , 1000 1000 где Ci-базовая стоимость 1 т. заготовок, руб, kт,kс,kв,kм,kп-коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объёма производства заготовок. Q-масса заготовки,кг, q-масса готовой детали,кг, Sотх.-цена 1 т отходов,руб, Определим массу заготовки, она определяется по формуле 1.13 , кг: Q V , (1.13) где V – объем заготовки, см3; - удельный вес материала заготовки, г/см3. Т.к. заготовка является сложной геометрической фигурой, то для нахождения объема заготовки необходимо разбить заготовку на элементарные геометрические фигуры. Тогда объем заготовки будет складываться из объема элементарных геометрических фигур, см3 : Vз V1 V2 V3 V1 4 16,7 2 2,92 0,9 12,85 2 2,92 7,5 2 412,2 V2 2 1 14 9,3 1,28 9,56 2 7 7,5 2 514,98 2 3 4 V3 2 5,5 4,2 10,1 466,62 VЗАГОТОВКИ 1393,72 Для стали 45ФЛ =7,81г/см3 Масса заготовки, г: Q 1393,72 7,81 10871 . Для отливки S=(360/1000* 10,87*1,05*1*0,87*0,5)-(10,87-8,5)25/1000=1,72 руб. Для штамповки S=(373/1000*11,2*1*1*0,8*1*1)-(11,2-8,5)25/1000=3,27 руб, Коэффициент использования материала: для отливки Ки.м.=8,5/10,87=0,78 для штамповки Ки.м.=8,5/11,2=0,75 Значит штамповка по сравнению с отливкой дорога, а также менее экономична по использованию материала. Ввиду того, что крышка не является телом вращения и имеет сложную конфигурацию, заготовку для нее можно получить Материал детали - литейная сталь 45ФЛ, которая хорошо обрабатывается всеми видами лезвийного инструмента, применяется для изготовления станин , корпусов , муфт , тормозных дисков, вилок ,звездочек и других деталей , работающих при температуре до 400ºС . Некоторые механические свойства стали 45ФЛ рассмотрены в таблице 1.5 . Таблица 1.5 Диаметр сечения, 1мм Механические свойства стали 45ФЛ т, B, Мпа МПа 3 До400 20 5, % 5 50 , % 1 4 25 H B 1 67-207 Таблица 1.6 Массовая доля элементов и легированных добавок в стали 45ФЛ ГОСТ 977-75 Марка материала C,% V S M C S P C N ,% i,% n,% r,% ,% ,% u,% i,% 45ФЛ 0 0 0 0 0 0 0 0 0 ГОСТ 977-75 ,37- ,06- ,2,4-0,9 ,3 ,045 ,04 ,3 ,3 0,45 0,15 0,52 Для заготовки данной массы и конфигурации целесообразно предварительно принять литые отливки, особенно если учесть, что материал детали – литейная сталь. Таким образом, рассмотрим несколько видов получения литых заготовок: 1. Литье в кокиль нецелесообразно применять, т. к. сам кокиль делают из материалов, близких заготовки; по стойкости к материалу 2. литье по выплавляемым моделям применяют чаще для ответственных деталей, при этом отливка имеет малые припуски и низкую шероховатость; 3. литье в песчаные формы позволяет получить достаточно высокую точность, песчаные формы также дешевле, чем кокиль. В существующем технологическом процессе изготовления детали в качестве заготовки применяют отливки, получаемые литьем в песчаные разовые формы. При этом заготовка имела 11 степень точности( припуски в среднем составляли по 4 мм на сторону) и Rа 80мкм. Целесообразно снизить припуски на механообработку детали , поэтому я предлагаю в качестве метода получения заготовки использовать литье в песчаные формы, отверждаемые в контакте с оснасткой, при этом припуски сокращаются в 2 раза, степень точности получаемой отливки-8. При получении заготовки более высокой точности стоимость ее изготовления возрастет, однако, сформировав отливку иным образом, чем в действующем технологическом процессе (сэкономив ≈15% металла) снижаем стоимость механической обработки деталей. Данный проект представляет разработку группового технологического процесса механообработки деталей. Считаем, что на производство заготовок также распространяется групповая технология, причем для каждой детали группы формируется своя отливка. Метод получения заготовки -литье в песчаные формы, отверждаемые в контакте с отливкой. Согласно [4] таблица.1, для вышеуказанного метода получения отливки : 1. степень точности отливки 6-11 , принимаем 8; 2. группа припусков 2-4 , принимаем 3. Припуски назначаются исходя из допуска на размер и группы припуска , все полученные данные сведем в таблицу 1.7 . Таблица 1.7 Раз мер детали Припуски отливки Груп па припуска Степе нь точности отливки Допуск на линейный размер Прип уск на сторону Размер заготовки Ø 144 Ø13 2,9 Ø10 1 Ø95 3 8 1,6 2,4 3 8 1,6 2,4 3 8 1,6 2,4 3 8 1,4 2,5 Ø80 3 8 1,4 2,5 Ø10 0 120 3 8 1,4 2,2 3 8 1,4 2,2 15 3 8 0,85 2,2 25 3 8 1 2,4 7 3 8 0,85 2,2 Ø148,8 ±1,6 Ø128,1 ±1,6 Ø105,8 ±1,6 Ø90±1 ,4 Ø75±1 ,4 Ø95,6 ±1,4 122,2± 1,4 12,8±0 ,8 29,4±0 ,9 7±1,1 9 3 8 0,85 2,2 9±0,85 38 3 8 1,1 1,1 42±1,1 74 3 8 1,4 2 74±1,4 1.6. АНАЛИЗ СУЩЕСТВУЮЩЕГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И ПРЕДПОЛАГАЕМОГО ВАРИАНТА Данный проект разрабатывает групповую технологию изготовления деталей типа головка расточная, таким образом маршрут должен разрабатываться на комплексную деталь - она содержит геометрические элементы, присущие любой детали группы, то последние могут быть изготовлены по разработанной для комплексной детали технологической схемы. В нашем случае в качестве комплексной детали для группы головок расточных выбрана деталь – представитель. Следовательно, анализ проводим на основе существующего маршрута, в качестве которого, принимаем существующий технологический процесс изготовления крышки №1. Базовый вариант маршрута представлен в таблице 1.8: Таблица 1.8 № Опера ции 00 0 00 Базовый вариант маршрута Содержание операции Заготовител ьная Токарная Оборудование о 16К20М 5 Токарная 2 16К20 0 Токарная 9 1К282 5 Токарная 7 1К282 0 5 03 0 03 Токарная с ЧПУ Токарная с ЧПУ Фрезерная 8 5 04 Слесарная 16К20Т1 4 16А20Ф3 1 Фрезерная 1 6,2 1 0 1 3,8 1 ,5 04 5 ,8 3 0 1 1,2 ,4 Вертикально-фрезерный 65А60Ф1-11 Верстак Н873.010 1 2,5 ,7 02 1 3,6 ,5 02 4 ,2 ,52 01 Т шт ,1 01 5 Т FA5В-V 0 ,8 1 ,0 8 ,12 05 Слесарная Верстак Н873.010 0 ,5 05 5 06 0 06 5 07 0 07 Сверлильна я Сверлильна я Сверлильна я Сверлильна я Слесарная Радиально-сверлильный 2А554 Вертикально-сверлильный СС20143 Радиально-сверлильный 2А554 2 Моечная 1 ,71 1 Радиально-сверлильный 2А554 Контрольна я 5 ,8 0 ,36 Верстак Н873.010 3 ,5 1 Моечная машина Н840 023 0 ,15 4 ,5 08 2 ,9 ,15 0 4 ,2 ,5 08 3 ,7 ,18 5 5 1 Стол ОТК Н873 2 ,7 1 ,5 6 ,8 Анализ базового варианта ТП изготовления детали Как видно из приведенного маршрута, он предполагает достаточное количество дорогостоящего оборудования : 1. восьмишпиндельный станок для токарной обработки 1К282, причем, т.к. этот станок используется на нескольких операциях , то таких станков применяется несколько, ввиду неудобства переналадки каждой отдельной технологической единицы ; 2. 16К20Ф3 и 16К20Т1, также применяются на 2-х различных операциях, следовательно их количество как минимум 2-е единицы: 3. Фрезерные станки 65А60Ф1-11, FA5В-V . Согласно действующему технологическому процессу изготовления крышки первые 2 операции предназначены для подготовки чистовой базы : 1. 005- растачивается фаска под центр; 2. 010- деталь устанавливается в центрах , происходит обработка технологической базы Ø 167, к которому не предъявляются особые требования по точности, шероховатости и который, согласно рабочему чертежу, не подлежит механообработке . Следующие 2-е операции (015,020) – это черновая обработка внутреннего контура детали. Операции 025 и 030 –чистовая расточка внутреннего контура детали (сложный контур типа « бутылка» возможно обработать только на станке с ЧПУ). Фрезерная операция 035- это съем цилиндрической бобышки заготовки, расположенной над плоскими выступами детали. Фрезерная операция 040предполагает обработку тех же плоских выступов, но с противоположной стороны детали. Операции сверления : 1. 055, 060-последовательное сверление 2-х отверстий Ø 29,5; 2. 065-выполняется только для деталей №299 и №361 обрабатывается самая точная поверхность детали - по Н8 ; 3. 070- получение цековок Ø 52. Вывод: 1. большое количество дорогостоящего оборудования ; 2. неудобство закрепления детали – необходимость подготовки технологической база (операции 005,010 ); 3. большое количество единиц технологического оборудования (например, 2-а однотипных станка 16К20Ф3 и 16К20Т1: 4. нерациональная заготовка и, как следствие,- дополнительная операция (фрезерная 035) В качестве нового варианта технологического процесса изготовления крышки, предлагаю следующий маршрут (таблица 1.9): Таблица 1.9 № операции 000 005 010 Новый вариант маршрута Содержание Оборудо Тца операции вание Заготовитель ная Фрезерно2204ВМ 10,3 сверлильная Ф4 7 Токарная 16К20Ф3 4,7 015 Расточная 020 Сверлильная 2204ВМ Ф4 2Р135Ф2 Тшт 20,4 7,2 1,2 3,73 0,52 1,91 025 Моечная Моечная машина Н840 023 На операции 005- фрезеруется плоскость 185 , причем станок, на котором ведется обработка, обладает поворотным столом и 30-и позиционным барабаном инструментов, что позволяет: 1) фрезеровать три взаимоперпендекулярные плоскости, не переустанавливая деталь; 2) сверлить 2 отверстия (отверстия доводятся до 8 квалитета, т.к. они служат базовой поверхностью) , фрезеровать 2 цековки; на этом этапе подготавливается единая технологическая база, относительно которой происходит почти вся дальнейшая обработка- отверстия Ø 29,5 Н8. На операции 010 предполагается обработка всего внутреннего контура детали, кроме растачивания до 9 квалитета Ø 80 и Ø 95. На операции 015 выполняется чистовая обработка Ø 80 и Ø 95, а также растачивание Ø100 –возможна за счет наличия у станка поворотного стола. На операции 020 сверлиться отверстии Ø12Н8 , т.к. для этого необходимо несколько единиц осевого инструмента применяется станок с ЧПУ. Анализ предлагаемого варианта ТП изготовления детали 1. Как видно из таблицы 7, все станки имеют устройство ЧПУ: с одной стороны это невыгодно с экономической точки зрения, однако выбранное оборудования – гибкое , а это значит , что станки легко переналаживаются на выпуск иной продукции. Таким образом экономический эффект оказывается положительным. 2. Номенклатура и количество единиц технологического оборудования сведено к минимуму. 3. Создается технологическая база, относительно которой ведется вся обработка детали 4. Применяется рациональная заготовка (степень точности, которой выше-8, т.е. с одной стороны ее себестоимость выше, но, с другой стороны, стоимость механообработки значительно сокращается). 5. Предполагаемое оборудование позволяет сократить количество операций. Проведем оптимизацию технологического процесса изготовления крышек. Оптимизация производится при наличии ТП обработки изделия по рабочему чертежу детали. Рабочий чертеж детали представлен в эскизном варианте на рисунках 1.2, 1.3 и 1.3а : Н 1 3 4 2 Н Рисунок 1.2. Эскиз детали (вид спереди). 20 Н- Н 25±0,4 25 R12 80 14 50 19 Л 10 2• 45 17 12 ,5 1,6 11±0,09 max 10- 1 100 +0,0 74 80 0,4 А 20 8 R2max А 1,6• 45 9 Б 20 6,3 R2max 50 3,2 2 11±0,09 93 6,3 18 6 105- 0,16 5 25 7 120 Рисунок 1.3. Эскиз детали (разрез Н-Н). 167 17 0,2 +0,027 12 95Н9 132,9 144- 1 16 10 ±30 ' Л (4:1) для деталей 289, 299 15,5±0,1 2,5 0,08 А 6,3 2,5±0,1 3,2 12,5 R0.5 136,4±0,1 15 124±0,5 R0.5 12.5 12,5 ,5 12 R1max 12, 5 137,4±0,1 12,5 20 12 3,2 11 20 3,2 R0.5max 7 4 Рисунок 1.3а. Эскиз детали (вид Л). 6 105 101 13 Представим ТП в виде последовательности обработки каждой отдельной поверхности. Для этого представим технологический процесс обработки: базовый и новый - в виде последовательных переходов для получения каждой конкретной поверхности. Данные о механообработке каждой поверхности сведем в таблицу 1.10, таблицу 1.11 соответственно для базового и предлагаемого ТП. Таблица 1.10 Последовательность обработки поверхностей по базовому ТП Номер поверхности 0А 0 1 1А 2 3а 3б 3в 3д 3г 4 5 6а 6б 7а 7б 8а 8б 8в 8г 8(1) 9 10а 10б 10в 11 12а 12б 13а 13б 14а 14б 14в 14г 15 16а 16б 16в 16г 16д 16е 17а 17б 17в 18 19 20 Вид обработки Растачивание Точение Фрезерование однократное Фрезерование однократное Фрезерование однократное Зацентровка Сверление Зенкерование предварительное Зенкерование окончательное Развертывание Сверление Точение Точение предварительное Точение окончательное Точение предварительное Точение окончательное Растачивание обдирочное Растачивание черновое Растачивание получистовое Растачивание чистовое Растачивание однократное Растачивание Растачивание обдирочное Растачивание предварительное Растачивание чистовое Растачивание Растачивание предварительное Растачивание чистовое Растачивание предварительное Растачивание чистовое Растачивание обдирочное Растачивание предварительное Растачивание чистовое Растачивание контурное Растачивание Зацентровка Сверление Зенкерование предварительное Зенкерование окончательное Развертывание Зенкование Точение обдирочное Точение предварительное Точение чистовое Точение Фрезерование однократное Точение Таблица 1.11 Последовательность обработки поверхностей по новому ТП Номер поверхности 0А 0 1 1А 2 3а 3б 3в 3г 3д 4 5 6 7 8а 8б 9 10а 10б 11 12 13а 13б 14а 14б 15 16а 16б 16в 16г 16д 16е 17 18 19 20 Вид обработки Фрезерование однократное Фрезерование однократное Фрезерование однократное Зацентровка Сверление Зенкерование предварительное Зенкерование окончательное Развертывание Фрезерование Точение Точение Точение Растачивание предварительное Растачивание чистовое Растачивание Растачивание предварительное Растачивание чистовое Растачивание Точение Растачивание предварительное Растачивание чистовое Растачивание предварительное Растачивание чистовое Растачивание Зацентровка Сверление Зенкерование предварительное Зенкерование окончательное Развертывание Зенкерование Точение Точение Фрезерование однократное Точение Рассмотрим пооперационную последовательность получения каждой поверхности, все данные представлены в таблицах.1.12 и 1.13 соответственно. Таблица.1.12 05 Номер А получаемой поверхности Пооперационные переходы по базовому ТП Операция 0 10 0 0 15 0 а а 0а 0 20 6 а 0 25 8 0 30 5 б 0 35 6 0 45 1 7 б 1 в 1 8 0 8 2 б 7 9 8 1 г 9 0б 2а 3а 4а 4б 6б 1 1 6г 1 1 1 1 6д 1 4г 1 1 6е 1 5 0 70 1 1 1 1 1 0 0 60 65 3 3 6а 2отв 6в 0в 1 7а 1 7б 1 7в 1 8 0 55 2 0 4 Таблица 1.13 Пооперационные переходы по новому ТП 005 01 01 02 0 5 0 1 5 10 16 б а 19 6 8б 16 б 2 7 18 16 в 3а 8а 16 г Номер 3б 9 16 получаемой д поверхности 3в 10 16 а е 3г 20 3д 11 3е 12 13 а 13 б 14 а 14 б 15 Как видно из таблицы 1.12 и таблицы 1.13 наиболее рациональным и оптимальным вариантом является предложенный вариант обработки деталей, его и принимаем. 1.7. РАЗРАБОТКА И ОБОСНОВАНИЕ ГРУППОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Групповой метод - это такой метод унификации технологии производства, при котором для групп однородной по тем или иным конструкторскотехнологическим признакам продукции устанавливаются однотипные высокопроизводительные методы обработки с использованием однородных и быстропереналаживаемых орудий производства; при этом обеспечиваются экономическая эффективность производства, необходимая быстрота его подготовки и переналадки. Группой называется совокупность деталей, характеризуемая при обработке общностью оборудования, оснастки, наладки всего технологического процесса или отдельных операций. При создании групп принимаются во внимание габариты деталей, так как они определяют тип оборудования и размеры технологической оснастки. Кроме того, учитывается следующее: общность геометрической формы и поверхностей, подлежащих обработке; их точность и шероховатость; однородность заготовок; серийность; экономичность процесса. Группа деталей при групповом производстве характеризуется единством: в смысле конструкторском, технологическом (общность технологии), инструментальном (общность оснащения) и организационно-плановом (единое планирование и организация производства), создание унифицированных (групповых) процессов изготовления деталей может базироваться на различных методах группирования деталей. При этом возможны: 1) группирование деталей по конструкторскотехнологическому сходству (наиболее типичными совокупностями в этом случае являются группы шестерен, втулок, валиков, шпинделей и др.); 2) группирование деталей по их элементарным поверхностям, позволяющее установить варианты обработки этих поверхностей, а из комбинации элементарных процессов получить технологический процесс обработки любой детали; 3) группирование деталей по преобладающим видам обработки (типам оборудования), единству технологического оснащения и общности наладки станка. Во всех случаях учитываются назначение детали (изделия), ее конструкция, точность размеров и шероховатость обрабатываемых поверхностей, общность решения основных технологических задач, сходство маршрутов обработки, однородность заготовок, объем выпуска и др. При построении групповых процессов механической обработки за основу берется комплексная деталь. Под основными элементами понимаются поверхности, определяющие конфигурацию детали и технологические задачи, решаемые в процессе их обработки. Основные элементы служат главным признаком для отнесения детали к тому или иному классификационному подразделению. Комплексная деталь служит основой при разработке группового процесса и групповых оснасток. Под групповой оснасткой понимается совокупность приспособлений и инструментов, обеспечивающая обработку всех деталей данной группы с применением небольших подналадок. Мы применяем групповой метод, который позволяет широко применять групповые приспособления и настройки на группы деталей, что резко сокращает номенклатуру и количество оснастки. При групповом методе появляется возможность осуществлять модернизацию оборудования, наиболее полно отвечающую требованиям группового технологического процесса, и получить от модернизации значительно больший экономический эффект, чем это было до сих пор. Широкое внедрение групповой обработки упрощает планирование загрузки оборудования и повышает общий уровень оперативного руководства производством. Групповой технологический процесс заключается в том, чтобы создать такой процесс, который позволил бы обработать любую деталь группы без значительных отклонений от общей технологической схемы. Технологический процесс разрабатывается на комплексную деталь, так как она содержит геометрические элементы, присущие любой детали группы, то последние могут быть изготовлены по разработанной для комплексной детали технологической схемы. В качестве базы при первоначальной обработке используют необработанные поверхности – черновые базы – это наружная поверхность с упором в торец, при последующей обработке – обработанные поверхности – чистовые базы – это внутренняя цилиндрическая поверхность и плоскости ,при этом соблюдается принцип единства и постоянства баз. Проследим последовательное выполнение операций на всех деталях группы: таблицы 1.14, 1.15, 1.16, 1.17. Таблица.1.14 Соответствие выполнений операций Операция 005-Фрезерно - сверлильная № Детали Х ИМ ИТ ИР ИП ИО ИИ ИК ИЛ ИЩ Комплексная + деталь Дет. №1 + + + + + + + + + + + + + + + + + + + + + Дет. №1 + + + + + + + + + + + Дет.№3 + + + + + + + + + + + Дет.№4 + + + + + + + + + + + ИН Таблица 1.15 Соответствие выполнений операций Операция 010 -Токарная № Детали Ж И Л М Ц Ш Ч Э Ю Щ О Р П С Т Я ИЖ Комплексная деталь Дет. №1 + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + Дет. №2 + + + + + + + + + + + + + + + + + Дет.№3 + + + + + + + - + + + + + + - + + Дет.№4 + + + + + + + - + + + + + + - + + Таблица 1.16 Соответствие выполнений операций Операция 015 -Токарная № Детали Л М Н У Комплексная деталь Дет. №1 + + + + + + + + Дет. №2 + + + + Дет.№3 + + + + Дет.№4 + + + + Таблица 1.17 Соответствие выполнений операций Операция 020 -Сверлильная № Детали ИФ ИХ ИЦ ИШ ИЧ Комплексная деталь Дет. №1 + + + + + - - - - - Дет. №2 + + + + + Дет.№3 - - - - - Дет.№4 + + + + + 1.8. АНАЛИТИЧЕСКИЙ РАСЧЕТ МЕЖОПЕРАЦИОННЫХ ПРИПУСКОВ Припуск - слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Припуск на обработку поверхностей детали может быть назначен по соответствующим справочным таблицам, ГОСТам или на основе расчетноаналитического метода определения припусков. ГОСТы и таблицы позволяют назначить припуски независимо от технологического процесса обработки детали и условий его осуществления и поэтому в общем случае являются завышенными, содержат резервы снижения расхода материала и трудоемкости изготовления детали. Расчетно-аналитический метод определения припусков на обработку (РАМОП), разработанный профессором В.М. Кованом, базируется на анализе фактов, влияющих на припуски предшествующего и выполняемого переходов технологического процесса обработки поверхности. Значение припуска определяется методом дифференциального расчета по элементам, составляющим припуск. РАМОП предусматривает расчет припусков по всем последовательно выполняемым технологическим переходам обработки данной поверхности детали, их суммированием для определения общего припуска на обработку поверхности и расчет промежуточных размеров, определяющих положение поверхности, и размеров заготовки. Расчетной величиной является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей и дефектов поверхностного слоя, полученных на предшествующем переходе, и компенсации погрешностей, возникающих на выполняемом переходе. Промежуточные размеры, определяющие положение обрабатываемой поверхности, и размеры заготовки рассчитывают с использованием минимального припуска. Применение РАМОП сокращает в среднем отход металла в стружку по сравнению с табличными значениями, создает единую систему определения припусков на обработку и размеров детали по технологическим переходам и заготовок, способствует повышению технологической культуры производства. В технологии машиностроения существуют методы автоматического получения размеров (МАПР) и индивидуального получения размеров (МИПР). Минимальный припуск определяется по формуле табл.4.2 [5] с.62 , мкм: (1.14) 2Z i min 2 [( Rz h) i 1 i2 i2 ] , i 1 где Rz – высота неровностей профиля на предшествующем переходе , определяется по справочнику [6] табл.5 , для соответствующей операции ; hi1 – глубина дефектного поверхностного слоя на предшествующем переходе определяется по справочнику [6] табл.5 , аналогично Rz ; i - суммарное пространственное отклонение определяем по формуле( для заготовки ), мкм, определяется по формуле 1.15: i 1 i 1 i 1 дет 2 см 2 кор , (1.15) где см - смещение осей отливок, отверстия как в диаметральном, так и в осевом направлении, мкм. При обработке корпусной детали с базированием ее по отверстиям с параллельными осями и плоскости, перпендикулярной к ним это смещение принимают равным допуску на смещение осей отверстий. см см 0,310 2 0,62 кор - коробление отверстия как в диаметральном, так и в осевом направлении, мкм . [6] , с.192 кор к l , (1.16) где ∆к- удельная величина коробления, мкм/мм, по табл.22[6], с.192 ∆к=0,7-1 , принимаем 1 , l-наибольший размер заготовки тогда : кор 1 185 185 620 2 185 2 650 После сверления отверстия в заготовке имеем следующее пространственное суммарное отклонение, определяется по формуле 1.17,мкм: дет у l 2 C02 , (1.17) где ∆у- удельное значение увода оси , мкм/мм; l-длина отверстия, мм; С0-смещение оси отверстия, мкм. По таблице 25 [6] с. 196 : дет 1,7 11 15 24 . 2 2 Для каждой последующей операции , остаточное коробление составит, мкм: заг к уточн , где куточн- коэффициент уточнения формы , определяется по рекомендациям табл.22[5] с.73 i – суммарная погрешность определяется по формуле , мкм: Погрешность установки определяем по формуле 1.18 [9, с. 74]): б2 з2 , (1.18) где б – погрешность базирования, имеет место при не совмещении установочной и технологической баз, б= 0. з – погрешность закрепления, мкм: по табице 4.10. [9] = 120 мкм. На всех остальных переходах = 0, так как обработка ведется за один установ. Технологический маршрут обработки отверстия определяем , согласно рекомендациям таблице 7,[9] , он состоит из следующих операций : 1) Сверление 2) Зенкерование 3) Развертывание Суммарное значение пространственных отклонений для заготовки : Для операций зенкерование : 3= 0,05 , развертывание : 4=0,002. 3 = 24 0,05 = 0,12мкм; 4 = 0,12 0,002 = 0,00024мкм; Значения параметра шероховатости Rz и глубина дефектного слоя h для всех технологических переходов обработки поверхности назначаем по таблицам 4.3 и 4.5 [6]. На основании записанных в таблице данных производим расчёт минимальных значений межоперационных припусков, пользуясь основной формулой, тогда минимальный припуск будет равен: для сверления: 2Z i min 2 [(320 260) 650 2 120 2 ] 2 1240 мкм , для зенкерования: 2Z i min 2 [( 40 60) 24 2 0 ] 2 124 мкм , для развертывания 2Z i min 2 [(30 30) 0,12 2 0 ] 2 60,12 мкм Значение припусков занесем в таблицу 16. В графе расчетный размер значения диаметров определяются следующим образом: d рi d i 1 2 Z i 1 (1.19) зенкерование- d Расч 12,027 2 * 0,061 11,905 сверление - d Расч 11,905 2 * 0,124 11,657 . В графе предельный размер наибольшее значение получается по расчетным размерам, округленным до точности допуска соответствующего перехода. Минимальное значение предельного размера получается из максимального, за вычетом соответствующего допуска : d min d max (1.20) зенкерование- d мин1 11,905 0,043 11,862 сверление - d мин2 11,657 0,18 11,477 . пр Максимальные предельные значения припусков Z min равны разности наибольших предельных размеров выполняемого и предшествующего пр переходов, а максимальные значения Z max – соответственно разности наибольших предельных размеров. пр 2Z min d min i 1 d min i , (1.21) пр (1.22) 2Z max d max d max , пр для зенкерования 2Z min 12,027 11,905 0,122 мм; пр 2Z max 12 11,862 0,138 мм; пр для развертывания 2Z min 11,905 11,657 0,248 мм; пр 2Z max 11,862 11,477 0,385 мм Общие номинальные припуски определяем, суммируя промежуточные припуски, и записываем их значения внизу соответствующих граф. Общие номинальные припуски определяем, суммируя промежуточные припуски, и записываем их значения внизу соответствующих граф. 2Z о min 122 248 370 мкм; 2Z о max 138 385 523 мкм; По рассчитанным данным строим схему расположения полей допусков. Производим проверку правильности выполненных расчётов: пр пр 2Z m d ax 2Z min d 385 - 248= 180 - 43 = 137 мкм, верно; 138 - 122 = 43 - 27= 16 мкм, верно; Значение припусков занесем в таблицу 1.18, схема расположения полей допусков по расчетному размеру представлена на рисунке 1.4. i 1 i i 1 i Таблица 1.18. Технологи Аналитический расчет припусков Допус Предельный размер, разме dP, к , мм мм мкм Расчетный Элементы припуска, мкм ческие 2Zmin, мкм переходы Rz h ЗАГОТОВКА 320 260 650 - - - СВЕРЛЕНИЕ 40 60 24 120 21240 30 30 0,12 - 6,4 10 24*10-5 - ЗЕНКЕРОВА НИЕ РАЗВЕРТЫВ АНИЕ ИТОГО: Предельные значения припусков, мкм dmin Dmax 2Zпрmax 2Zпрmin - - - - - 11,657 180 11,477 11,657 - - 2124 11,905 43 11,862 11,905 248 385 260,1 12,027 27 12 12,027 122 138 370 523 D max Развертывания12,027 Развертывания27 D min Развертывания 12 D max Зенкерования 11,905 зенкерования43 D min Зенкерования 11,862 D max Сверления11,657 Сверления180 D min Сверления11,477 Z max пр Зенкерование 385 пр Zmin Зенкерования248 пр Zмax Развертывания138 пр Zmin Развертывания122 Рисунок 1.4. Схема расположения полей допусков. 1.9. РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ НА АНАЛИТИЧЕСКУЮ ПОВЕРХНОСТЬ Ø 12Н8 Расчет режимов обработки поверхности 8 Н8 (+0,027) Расчет ведем по [8] аналитическим методом. Операция 020 - сверлильная 1. Центрование. Оборудование обработку ведем на вертикально-сверлильном станке 2Р135Ф3 с мощностью электродвигателя Nэ =3,7кВт. Инструмент – сверло центровочное Ø3мм. Материал рабочей части - быстрорежущая сталь - Р6М5. Глубина резания t мм: D , 2 3 t 1,5 ; 2 t (1.22) Подача, мм/об определяется по табл.25, с.277: S = 0,08 ... 0,21 , но т.к. отверстие доводится до Н8, то вводится поправочный коэффициент К0с=0,5 → S =0,1*0,5=0,05. Скорость резания V Сv D q Kv , Tm Sy (1.23) где Т– стойкость инструмента (для одно- инструментальной обработки Т = 25 мин.) Кv – поправочный коэффициент представляющий собой произведение из отдельных коэффициентов: К v K мv K иv K lv , (1.24) где Kмv–коэффициент, учитывающий механические свойства обрабатываемого материала, по таблице 1, с.261. n 750 , K м v K г (1.25) v в где в – предел прочности обрабатываемого материала; для стали 45ФЛ с твердостью HB200... 255, в= 320 МПа; Кr – коэффициент характеризующий группу стали по обрабатываемости; по таблице 2, - Kr =1,0; nv – показатель степени; nv =0,9; 0, 9 750 K мv 1,0 0,5 ; 320 Кnv – коэффициент, учитывающий состояние поверхности заготовки, по таблице 5, с. 263 - Кnv = 0,8; Kиv – коэффициент, учитывающий влияние материала режущей части инструмента, по таблице 6, с. 263 - Kиv = 1,0. Кlv – коэффициент, учитывающий глубину сверления, по табице 31. - Кlv = 1. Кv= 0, 5 0,8 1,0 1 = 0,4. Значения постоянной Сv и показателей степеней m, x, y определяем по таблицу 29, с.279 : Сv = 7; y = 0,7; q = 0,4; m = 0,20 ; 7 30, 4 0,4 18,58 . 25 0, 20 0,050,70 V Частота вращения шпинделя , об/мин 1000 V , D 1000 18,58 пр 1972 . 3,14 3 nр (1.26) По паспорту станка примем n = 1972 об/мин. Крутящий момент и осевая сила: М кр 10 C м D q S y K p , (1.27) (1.28) Po 10 C p D x S y K p , где Кр – поправочный коэффициент учитывающий фактические условия обработки: Kp = K мp, где Kмp – коэффициент, учитывающий механические свойства обрабатываемого материала, по таблице 9, с.264: K в мр 750 0 , 75 320 К мр 750 0 , 75 , (1.2) 0,52 Значения постоянной Ср и См и степеней q, m, x, y определяем по таблице 32, с.281 : См = 0,0345; Cp = 68; q = 2,0; y = 0,70. y = 0,8; q = 1. М кр 10 0,0345 32,0 0,050,80 0,52 0,146 ; Ро 10 68 0,05 0, 70 3 0,52 130,3 . Мощность резания , кВт.: n кр , 9750 0,146 1972 N 0,03 кВт. 9750 N М (1.30) Мощность резания должна быть меньше мощности на шпинделе. N < Nшп. Nшп . где – КПД станка, = 0,8. Nшп = 3,70,8 = 2,96,2кВт, условие выполняется, следовательно рассчитанные режимы обработки принимаем. То L 43 0,04 n S 0,05 1972 2. Сверление Оборудование обработку на вертикально-сверлильном станке 2Р135Ф3 с мощностью электродвигателя Nэ =3,7кВт. Инструмент – сверло спиральное с цилиндрическим хвостовиком из быстрорежущей стали по ГОСТ 10902-77 для обработки сквозных отверстий, D = 11,5мм. Материал рабочей части - быстрорежущая сталь - Р6М5. Геометрические элементы – [табица 43, с.150]: форма заточки – НП; задний угол з = 16; угол наклона поперечной кромки = 50. Глубина резания t мм: t 11,5 5,75 ; 2 Подача, мм/об определяется по таблице 25, с.277: S = 0,25 ... 0,28, но т.к. отверстие доводится до Н8, то вводится поправочный коэффициент К0с=0,5 → S =0,26*0,5=0,13. Скорость резания Kмv – коэффициент, учитывающий механические свойства обрабатываемого материала, по таблице 1, с.261. 0, 9 750 K мv 1,0 0,5 ; 320 Кnv – коэффициент, учитывающий состояние поверхности заготовки, по таблице 5, с. 263 - Кnv = 0,8; Kиv – коэффициент, учитывающий влияние материала режущей части инструмента, по таблице 6, с. 263 - Kиv = 1,0. Кlv – коэффициент, учитывающий глубину сверления, по таблице 31. Кlv = 1. Кv= 0, 5 0,8 1,0 1 = 0,4. Значения постоянной Сv и показателей степеней m, x, y определяем по таблице 29, с.279 : Сv = 7; y = 0,7; q = 0,4; m = 0,20 ; V 7 11,50, 4 0,4 16,3 . 25 0, 20 0,130,70 Частота вращения шпинделя , об/мин пр 1000 16,3 451,3 . 3,14 11,5 По паспорту станка примем n = 451 об/мин. Крутящий момент и осевая сила: Кр – поправочный коэффициент учитывающий фактические условия обработки: Kp = K мp, Kмp–коэффициент, учитывающий механические свойства обрабатываемого материала, по таблице 9, с.264: 320 К мр 750 0 , 75 0,52 Значения постоянной Ср и См и степеней q, m, x, y определяем по таблице 32, с.281 : См = 0,0345; Cp = 68; q = 2,0; y = 0,70. y = 0,8; q = 1. М кр 10 0,0345 11,52,0 0,130,80 0,52 4,5 ; Ро 10 68 0,130, 70 11,5 0,52 989,7 . Мощность резания , кВт.: N 4,5 451 0,2 . 9750 Мощность резания должна быть меньше мощности на шпинделе. N < Nшп. Nшп . где – КПД станка, = 0,8. Nшп = 3,70,8 = 2,96,2кВт, условие выполняется, следовательно рассчитанные режимы обработки принимаем. То L 10 3 0,2 n S 0,13 451 3.Зенкерование Оборудование ведем на этом же станке. Инструмент – зенкер с цилиндрическим хвостовиком из быстрорежущей стали по ГОСТ 21543-76 для обработки глухих отверстий, D=11,9 мм. Материал рабочей части - быстрорежущая сталь - Р6М5. Геометрические элементы: [8] угол в плане = 60; вспомогательный угол в плане 1 = 30; передний угол = 12; задний угол з = 10; задний угол калибрующий к = 8; угол наклона спирали = 25; число зубьев 4. Глубина резания t мм: 11,9 - 11,5 0,2 . 2 Подача, мм/об определяется по таблице 26, с.277: S = 0,5 ... 0,6 мм/об, но т.к. отверстие доводится до Н8, то вводится поправочный коэффициент К0с=0,7 → t S = 0,5*0,7=0,35 мм/об. Скорость резания, м/мин : Т – стойкость инструмента (для одно- инструментальной обработки Т = 30 мин.) Кv – поправочный коэффициент определяется по формуле : 0, 9 750 K мv 1,0 0,5 ; 320 Кv= 0,5 1,0 1,0 1,0 = 0, 5. Значения постоянной Сv и показателей степеней m, x, y определяем по таблице 29, с.279 : Сv = 16,3; y = 0,50; q = 0,3; m = 0,30 ; х = 0,20. 16,3 11,9 0,3 V 0,30 0,5 12,8 . 45 0,2 0, 20 0,350,50 Частота вращения шпинделя, об/мин : Определяется по формуле : пр 1000 12,8 341 . 3,14 11,9 По паспорту станка примем n = 341 об/мин. . Крутящий момент и осевая сила Кр– поправочный коэффициент учитывающий фактические условия обработки: Kp = K мp, Kмp – коэффициент, учитывающий механические свойства обрабатываемого материала, по таблице 9, с.264: 320 К мр 750 0 , 75 0,52 Значения постоянной Ср и См и степеней q, m, x, y определяем по таблице 32, с.281 : См = 0,09; Cp = 67 q = 1,0; y = 0,65 y = 0,8; х = 1,2. х = 0,9. М кр 10 0,09 11,91,0 0,20,9 0,350,80 0,52 0,57 . Ро 10 67 0,21, 2 0,35 0, 65 0,52 27,1 . То L 10 3 0,1 n S 0,35 341 4. Развертывание Оборудование ведем на этом же станке. Инструмент – развертка с цилиндрическим хвостовиком из быстрорежущей стали по ГОСТ 1672-80 для обработки глухих отверстий, D=12+0,027 мм. Материал рабочей части - быстрорежущая сталь - Р6М5. Геометрические элементы: [8] угол в плане = 60; передний угол = 6; задний угол з = 5; угол наклона спирали = 0; число зубьев 6. Глубина резания t мм: 12 - 11,9 0,05 . 2 Подача определяется по таблице 27, с.278: S = 0,2 ... 0,5 мм/об; принимаем S = 0,2 мм/об. t Скорость резания, м/мин 750 K мv 1,0 320 1, 0 0,5 ; Кv= 0,5 1,0 1,0 1,0 = 0, 5. Значения постоянной Сv и показателей степеней m, x, y определяем по таблице 29, с.279 Сv = 10,5; y = 0,65; q = 0,3; m = 0,40 ; х = 0,20. V 10,5 12 0,3 0,5 11,4 . 40 0, 40 0,10, 20 0,2 0,65 Частота вращения шпинделя, об/мин : пр 1000 11,4 302,9 . 3,14 12 По паспорту станка примем n = 302 об/мин. Крутящий момент, Hм : М кр С р t x S zy D z 2 100 , (1.33) где Sz – подача, мм на один зуб инструмента. Sz S , z (1.34) где S – подача, мм/об; z – число зубьев развертки. Sz 0,2 0,03 мм/зуб. 6 Значения постоянной Ср и степеней q, m, x, y определяем по таблице 22, с.275 : Ср = 200; y = 0,75; М кр х = 1,0. 200 0,051,0 0,030,75, 12 6 2 100 0,3 . Определим при этом осевую силу, Н для дальнейшего расчета погрешности обработки на развертывание, пользуясь формулой 1. 35 : Po 10 C p t x S y K p (1.35) Ро 10 67 0,051, 2 0,2 0, 65 0,52 3,36 . То L 10 3 0,16 n S 0,2 302 5. Нарезание фаски Оборудование обработку на вертикально-сверлильном станке 2Р135Ф3 с мощностью электродвигателя Nэ =3,7кВт. Инструмент – Зенкер-зенковка, Ø16, φ=45º. Материал рабочей части - быстрорежущая сталь - Р6М5. Глубина резания t мм: t-2мм. Подача, мм/об определяется по таблице 25, с.277: S = 0,25 ... 0,28. Примем S =0,25. Скорость резания V Сv D q Kv Tm Sy (1.35) Т – стойкость инструмента (для одно- инструментальной обработки Т = 25 мин.) Кv – поправочный коэффициент представляющий собой произведение из отдельных коэффициентов: (1.36) К v K мv K иv K lv , где Kмv –коэффициент, учитывающий механические свойства обрабатываемого материала, по таблице 1, с.261. n 750 , K м v K г (1.37) v в где в – предел прочности обрабатываемого материала; для стали 45ФЛ с твердостью HB200... 255, в= 320 МПа; Кr – коэффициент характеризующий группу стали по обрабатываемости; по таблице 2, - Kr =1,0; nv – показатель степени; nv =0,9; 0, 9 750 K мv 1,0 0,5 ; 320 Кnv – коэффициент, учитывающий состояние поверхности заготовки, по таблице 5, с. 263 - Кnv = 0,8; Kиv – коэффициент, учитывающий влияние материала режущей части инструмента, по таблице 6, с. 263 - Kиv = 1,0. Кlv – коэффициент, учитывающий глубину сверления, по таблице 31.-Кlv = 1. Кv= 0, 5 0,8 1,0 1 = 0,4. Значения постоянной Сv и показателей степеней m, x, y определяем по таблице 29, с.279 : Сv = 7; y = 0,7; q = 0,4; m = 0,20 ; V 7 16 0, 4 0,4 11,7 . 25 0, 20 0,250,70 Частота вращения шпинделя , об/мин пр 1000 111,7 234,2 . 3,14 16 По паспорту станка примем n = 234 об/мин. Крутящий момент и осевая сила: М кр 10 C м D q S y K p , (1.39) (1.40) Po 10 C p D x S y K p , где Кр – поправочный коэффициент учитывающий фактические условия обработки: Kp = K мp, где Kмp –коэффициент, учитывающий механические свойства обрабатываемого материала, по таблице 9, с.264: K в мр 750 320 К мр 750 0 , 75 , (1.41) 0 , 75 0,52 Значения постоянной Ср и См и степеней q, m, x, y определяем по таблице 32, с.281 : См = 0,0345; Cp = 68; q = 2,0; y = 0,70. y = 0,8; q = 1. М кр 10 0,0345 16 2,0 0,250,80 0,52 15,2 ; Ро 10 68 0,25 0, 70 16 0,52 2061 . Мощность резания , кВт.: n кр , N 9750 15,2 234 N 0,365 кВт. 9750 М Мощность резания должна быть меньше мощности на шпинделе. N < Nшп. Nшп . где – КПД станка, = 0,8. Nшп = 3,70,8 = 2,96,2кВт, условие выполняется, следовательно рассчитанные режимы обработки принимаем. То L 22 0,03 n S 0,25 234 1.10. РАСЧЕТ ПОГРЕШНОСТИ ОБРАБОТКИ (1.42) Для окончательного развертывания Ø12Н8 рассчитывается суммарная погрешность механообработки. Суммарная погрешность является случайной величиной и рассчитывается по формуле ([7], с.23): 2 (1.43) K 2 у 2 K3 н 2 K 4 и 2 K5 ст 2 K6 т 2 , K где K2=K3=1 (нормальный закон распределения); K4=K5=K6=1,73 (закон равной вероятности); 1/K=0,683 (суммарная погрешность для заданной гарантированной надежности PГ=0,95 [7, c. 24]). Δу – колебание упругих деформаций технологической системы под влиянием нестабильных нагрузок, по [7] , с.27 J=Ру/∆у , (1.44) где Ру - сила упругих отжатий, н; ∆у- смещение под действием этой силы, мкм. По таблице 11 для вертикально-сверлильных станков при обработке Ø25-40 мм J=12250*1000/300=40833 Н/мм. Тогда для окончательного растачивания смещение составит : J=3,36/40833=0,00008 мм , Δу =0,08≈0,1 мкм; Δн – погрешность настройки станка на выдерживаемый размер с учетом точностной характеристики применяемого метода обработки [7] , с.71 , мкм: 2 и к и * и к р * р , 2 2 (1.45) где ∆и- допустимые погрешности измерения размеров, в зависимости от номинального размера и квалитета, мкм, по (1.42) 27 ∆и=7; ∆р – погрешность регулирования инструмента при наладке на размер, мкм, по таблице 26 ∆р=2; Кр,Ки- коэффициент, учитывающие отклонения законов распределения величин ∆и, ∆р от нормального закона распределения, 1и 1,14 соответсвенно; 2 7 и 1,14 * 2 1 * 4,17 2 2 Δи – погрешность от размерного износа режущего инструмента, мкм [7] , с.84 ,мкм и L * u0 , 1000 где L-длина резания ,мм, l L D , s где D-диаметр обрабатываемого отверстия, мм, Ø12; (1.46) l-длина обрабатываемой поверхности , мм, 11; u0-размерный износ инструмента ,мкм, табл.29 u0=2 . и 3,14 12 11 * 2 4,14 1000 0,2 ΣΔст – геометрические погрешности станка, влияющие на выдерживаемый размер с учетом износа станка за период эксплуатации, ΣΔст =4 мкм (таблица 23 [7]); ΣΔт – колебание упругих объемных и контактных деформаций элементов технологической системы от нагрева за счет теплоты, выделяющейся при резании, от трения подвижных элементов системы и колебаний температуры в цехе. Приближенно примем ΣΔт = (0,3…0,4)·ΔΣ [7, с.76]. Приравняв ΔΣ к δт, получим: ΣΔт =(0,3…0,4)·δт=(0,3…0,4)·27=8,1 мкм. 2 0,63 0,12 4,17 2 (1,73 4,14) 2 (1,73 4) 2 (1,73 8,1) 2 22,3 мкм. Вывод: 22,3<57 следовательно, суммарная механообработки не превышает допустимого значения. погрешность 1.11.РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ТАБЛИЧНЫМ ПУТЕМ 10.1 Операция 005 ( фрезерно- сверлильная ) Производится подготовка чистовых базирующих поверхностей , в качестве которых приняты обе плоские поверхности выступов 185х38 , отверстия Ø29,5доведенные до Н8. По соответствующим картам [10] , выбираем количество стадий обработки 1) Плоская поверхность 185 х 40, RZ 80 -фрезеруют однократно; 2) Полукольцевая поверхность Ø 95 x Ø167, RZ 200- фрезеруют однократно; 3) Плоская поверхность 185х38, RZ 80 (обратная сторона)- фрезеруют однократно ; 4) Отверстие Ø 29,5 , : 4.1 сверлят центровые отверстия; 4.2 сверлят 2 сквозных отверстии ; 4.3 зенкеруют предварительно; 4.4 зенкеруют окончательно 4.5 развертывают . 5) Фрезерование цековки Ø 52. 1) Фрезерование плоской поверхности 185 х 40, RZ 80. Оборудование: вертикально-фрезерно-сверлильно-расточном станок модели 2204ВМФ4 с мощностью электродвигателя Nэ =6,3 кВт , η=0,9 Инструмент: торцевая фреза Ø 100 мм, Материал режущей части :быстрорежущая стальТ14К8 ГОСТ930474. Ширина фрезерования: В=101/2=50,5 мм. Глубина резания: t=1мм. Число зубьев фрезы z=10 (карта 161[9]). Подача на зуб фрезы: Szт=0,12 мм/зуб (карта 56[10] с.178). Выбранное значение подачи умножают на поправочные коэффициенты карта56 с.178 : Кsм –коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кsм = 1. Кsи – поправочный коэффициент учитывающий марку инструментального материала, (Т14К8) , Кsи = 1,25. Кsφ – поправочный коэффициент главного угла в плане φ, , Кsφ=0.7. Кsр – поправочный коэффициент от способа крепления пластины, (Паянное соединение) , Кsр=1,1. Кsс – поправочный коэффициент схемы установки фрезы , для симметричной схемы Кsс =1; КsВ – поправочный коэффициент отношения фактической фрезерования к нормативной, 50,5/120≈0,5→ Кsм = 1,1. S=0.12*1*1.25*0.7*1.1*1*1.1=0.126≈0.13 . ширины Скорость резания , м/мин/ Мощность резания, кВт: выбираем по карте 65[10], с.191: Vт/Nт =348/6,0 . С учетом поправочных коэффициентов, карта 65 с.192: Кvм ,КNм– коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кvм ,КNм = 1. Кvи – поправочный коэффициент учитывающий марку инструментального материала, (Т14К8) , КVи = 0.8. K vп, K Nп – поправочный коэффициент учитывающий состояние поверхности заготовки , K vп= K Nп =0,8. Кvφ, КNφ– поправочный коэффициент главного угла в плане φ, КVφ=0.9 , КNφ=1.15. КVВ , КNВ– поправочный коэффициент отношения фактической ширины фрезерования к нормативной, 52,5/100≈0,5→ КVм = 1,3 КNВ=0,4. KVT – поправочный коэффициент периода стойкости фрезы Т=180 мин → KVT=0,7. КVр – поправочный коэффициент от способа крепления пластины, (Паянное соединение) , КVр=1,15. КVж – поправочный коэффициент наличия охлаждения КVж=1. КVo – поправочный коэффициент группы обрабатываемости материала КVo=1. V 348 1 0,8 0,8 1,3 0,9 0,7 1,15 209,7 м/мин Определим частоту вращения шпинделя , об/мин: n 1000 V 1000 209,7 667,8 . D 3,14 100 По паспорту станка принимаем n=667 мин-1. Мощность резания , кВт: N N т 1 0,8 1,15 0,4 2,2 N=2,2< Nc*η=6.3*0.9=5.7 Расчет основного времени ведем по формуле , мин. : То L 52,5 2 2 2 0,5 . n S z Z 667 0,13 10 2) Фрезерование полукольцевой поверхности Ø 95 x Ø167, RZ 200. Считаем , что резание производим с постоянными режимами . Оборудование: вертикально-фрезерно-сверлильно-расточном станок модели 2204ВМФ4 с мощностью электродвигателя Nэ =6,3 кВт , η=0,9 Инструмент: торцевая фреза Ø 100мм, Материал режущей части : быстрорежущая сталь Т14К8 ГОСТ9304-74. Ширина фрезерования: В=83,5мм. Глубина резания: t=1мм. Число зубьев фрезы z=10 (карта 161[10]). Подача на зуб фрезы: Szт=0,12 мм/зуб (карта 56[10] с.178). Выбранное значение подачи умножают на поправочные коэффициенты карта56 с.178 : Кsм –коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кsм = 1. Кsи – поправочный коэффициент учитывающий марку инструментального материала, (Т14К8) , Кsи = 1,25. Кsφ – поправочный коэффициент главного угла в плане φ, , Кsφ=0.7. Кsр – поправочный коэффициент от способа крепления пластины, (Паянное соединение) , Кsр=1,1. Кsс – поправочный коэффициент схемы установки фрезы , для симметричной схемы Кsс =1; КsВ – поправочный коэффициент отношения фактической ширины фрезерования к нормативной, 83,5/120≈0,7→ КsВ = 1,5. S=0.12*1*1.25*0.7*1.1*1*1.5=0.1575≈ 0,16 . Скорость резания , м/мин/ Мощность резания, кВт: выбираем по карте 65[], с.191: Vт/Nт =348/6,0 . С учетом поправочных коэффициентов, карта 65 с.192: Кvм ,КNм– коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кvм ,КNм = 1. Кvи – поправочный коэффициент учитывающий марку инструментального материала, (Т14К8) , КVи = 0.8. K vп, K Nп – поправочный коэффициент учитывающий состояние поверхности заготовки , K vп= K Nп =0,8. Кvφ, КNφ– поправочный коэффициент главного угла в плане φ, , КVφ=0.9 , КNφ=1.15. КVВ , КNВ– поправочный коэффициент отношения фактической ширины фрезерования к диаметру фрезы, 34/100≈0,3→ КVм = 1,3 , КNВ=0,4. KVT – поправочный коэффициент периода стойкости фрезы Т=180 мин → KVT=0,7. КVр – поправочный коэффициент от способа крепления пластины, (Паянное соединение) , КVр=1,15. КVж – поправочный коэффициент наличия охлаждения КVж=1. КVo – поправочный коэффициент группы обрабатываемости материала КVo=1 V 348 1 0,8 0,8 0,9 1,3 0,7 1,15 209,7 м/мин Определим частоту вращения шпинделя , об/мин: n 1000 V 1000 209,7 667,8 . D 3,14 100 По паспорту станка принимаем n=667 мин-1. Мощность резания , кВт: N N т 1 0,8 1,15 0,4 2,2 N=2,2< Nc*η=6.3*0.9=5.7 Расчет основного времени ведем по формуле , мин. : То L 2 167 0,3 . n S z Z 667 0,16 10 3) Фрезерование плоской поверхности 185х38, RZ 80 Оборудование: вертикально-фрезерно-сверлильно-расточном станок модели 2204ВМФ4 с мощностью электродвигателя Nэ =6,3 кВт , η=0,9. Инструмент: Концевая фреза Ø 36 мм, Материал режущей части: быстрорежущая сталь Р6М5 ГОСТ9304-74. Ширина фрезерования: В= 55,5 мм. Глубина резания: t/ =2мм. Число зубьев фрезы z=4 (карта 161[10]). По карте 72 с.204 определим коэффициент количества стадий обработки: Kco/=0,1 , по карте 72 с.202 определим действительный Kco: Kco=δ* Kдz* KдM* Kдj * Kдв, где Kдz-коэффициент учитывающий число зубьев фрезы Kдz=1; KдM- коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207) Kдм=1; Kдj- коэффициент учитывающий отношения вылета фрезы к диаметру, Kдj=1; Kдв- коэффициент учитывающий отношения ширины фрезерования к диаметру Kдв=0,33. Kco=1 * 0,33=0,33<0,1, следовательно, обработка будет идти в 2 прохода, причем коэффициент деления припуска ( карта 73 с.206 ): Kдо1=0,5, Kдо2=0,5. Таким образом, глубина резания: t1=1 мм, t2=1 мм. Подача на зуб фрезы: Szт=0,07 мм/зуб (карта 79 [10] с.213). Выбранное значение подачи умножают на поправочные коэффициенты карта 79 с.214 : Кsм –коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кsм = 1; Кsи – поправочный коэффициент учитывающий марку инструментального материала, (Т15К6) , Кsи = 1; КsZ–поправочный коэффициент отношения фактического числа зубьев к нормативному, КsZ = 0,9. S=0,07*0,9=0,0,063≈0,06. Скорость резания , м/мин/ Мощность резания, кВт: выбираем по карте 65[10], с.191: Vт/Nт =37/1,1 . С учетом поправочных коэффициентов, карта 84 с.220 : Кvо ,КNо–коэффициент учитывающий обрабатываемый материал, Кvо ,КNо= 1. Кvм ,КNм– коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кvм ,КNм = 1. Кvи, КNи–поправочный коэффициент учитывающий марку инструментального материала, (Р6М5) , КVи = 1. KVT, КNТ – поправочный коэффициент периода стойкости фрезы Т=60 мин → KVT= КNТ =1. K vп, K Nп – поправочный коэффициент учитывающий состояние поверхности заготовки , K vп= K Nп =1. КVВ , КNВ– поправочный коэффициент отношения фактической ширины фрезерования к нормативной, 55,5/140≈0,4→ КVм = 0,8=КNВ=0,8. КVж – поправочный коэффициент наличия охлаждения КVж=1. V 37 0,75 29,6 . Определим частоту вращения шпинделя , об/мин: n 1000 V 1000 29,6 377 . D 3,14 25 По паспорту станка принимаем n=377мин-1. Мощность резания , кВт: N 1 0,8 29,6 0,76 31 N=0,76< Nc*η=6.3*0.9=5.7 Расчет основного времени ведем по формуле , мин. : То 55,5 37 4 3,45 . L n Sz Z 377 0,06 4 4) 4.1 Сверление центровых отверстий; Оборудование: вертикально-фрезерно-сверлильно-расточном станок модели 2204ВМФ4 с мощностью электродвигателя Nэ =6,3 кВт , η=0,9 Инструмент: Сверло центровочное Ø10, Материал режущей части : быстрорежущая сталь Р6М5 ГОСТ9304-74. Глубина резания: t=5мм. Длина отверстия l=8 мм. По карте 46 с.128 Подача, мм/об , скорость резания , м/мин / мощность резания, кВт, осевая сила Ро, Н : Sт=0,25 , Vт/Nт=24/0,9 , Рот= 2755. Выбранное значение подачи умножают на поправочный коэффициент, карта 53 с.1143 : Кsм –коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кsм = 1. S=0,25*1=0,25 . С учетом поправочных коэффициентов V, м/мин, карта 53 с.143 : Кvм– коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кvм ,КNм = 0,75; КVж – поправочный коэффициент наличия охлаждения КVж=1; KvW– поправочный коэффициент учитывающий состояние поверхности заготовки , K vW= 0,85; Кvи – поправочный коэффициент учитывающий марку инструментального материала, (Р6М5) , КVи = 1; Kvз– поправочный коэффициент учитывающий форму заточки инструмента, Н, НП , K vз=1; КVl– поправочный коэффициент учитывающий длину рабочей части сверла, ГОСТ10902-77, 10903-77 КVl =1; KVп – поправочный коэффициент учитывающий измененные условия работы в зависимости от покрытия, для Р6М5, без покрытия KVп =1; КVТ– поправочный коэффициент отношения фактического периода стойкости к нормативному 1→ КVТ =1; КVi – поправочный коэффициент переходов маршрута КVi =1. учитывающий последовательность V 24 0,75 0,85 15,3 . Определим частоту вращения шпинделя , об/мин: n 1000 V 1000 15,3 487 . D 3,14 10 По паспорту станка принимаем n=355 мин-1. Мощность резания , кВт: N Nт , где К НI КНI- поправочный коэффициент, на мощность резания, карта 53 с.150, КНI =1. N 0,9 0,9 1 Определим осевое усилие Ро, Н: Po PoT , где K pI КpI- поправочный коэффициент, на осевую силу, карта 53 с.151, КpI=1. Po 2755 2755 1 N=0,9 < Nc*η=6.3*0.9=5.7. Расчет основного времени ведем по формуле , мин. : То L 2 8 5 2 0,106 2 0,213 . n S 487 0,25 4.2 Сверление 2 сквозных отверстий ; Оборудование: вертикально-фрезерно-сверлильно-расточном станок модели 2204ВМФ4 с мощностью электродвигателя Nэ =6,3 кВт , η=0,9 Инструмент: Сверло спиральное Ø27, Материал режущей части:быстрорежущая сталь Р6М5 ГОСТ9304-74. Глубина резания: t=13,5мм. Длина отверстия l=38 мм. По карте 46 с.128 Подача, мм/об , скорость резания , м/мин / мощность резания, кВт, осевая сила Ро, Н : Sт=0,44 , Vт/Nт=16,5/2,8 , Рот= 12660. Выбранное значение подачи умножают на поправочный коэффициент, карта 53 с.1143 : Кsм –коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кsм = 1. S=0,44*1=0,44 . С учетом поправочных коэффициентов V, м/мин, карта 53 с.143 : Кvм – коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кvм ,КNм = 0,75; КVж – поправочный коэффициент наличия охлаждения КVж=1; KvW– поправочный коэффициент учитывающий состояние поверхности заготовки , K vW= 1; Кvи – поправочный коэффициент учитывающий марку инструментального материала, (Р6М5) , КVи = 1; Kvз– поправочный коэффициент учитывающий форму заточки инструмента, Н, НП , K vз=1; КVl– поправочный коэффициент учитывающий длину рабочей части сверла, ГОСТ10902-77, 10903-77 КVl =1; KVп – поправочный коэффициент учитывающий измененные условия работы в зависимости от покрытия, для Р6М5, без покрытия KVп =1; КVТ– поправочный коэффициент отношения фактического периода стойкости к нормативному 1→ КVТ =1; КVi – поправочный коэффициент учитывающий последовательность переходов маршрута КVi =1. V 16,5 0,75 12,4 . Определим частоту вращения шпинделя , об/мин: n 1000 V 1000 12,4 146,26 . D 3,14 27 По паспорту станка принимаем n=146 мин-1. Мощность резания , кВт: N Nт , где К НI КНI- поправочный коэффициент, на мощность резания, карта 53 с.150, КНI =1. N 2,8 2,8 1 Определим осевое усилие Ро, Н: КpI- поправочный коэффициент, на осевую силу, карта 53 с.151, КpI=1. Po 12660 12660 1 N=2,8 < Nc*η=6.3*0.9=5.7. Расчет основного времени ведем по формуле , мин. : То L 2 38 5 10 2 0,82 2 1,64 . nS 0,44 146 4.3 Зенкерование предварительное; Оборудование: вертикально-фрезерно-сверлильно-расточном станок модели 2204ВМФ4 с мощностью электродвигателя Nэ =6,3 кВт , η=0,9 Инструмент: зенкер Ø28,5. Материал режущей части: быстрорежущая сталь Р6М5 ГОСТ9304-74. Глубина резания: t=0,7мм. Длина отверстия l=38 мм. По карте 48 с.132: Подача, мм/об , скорость резания , м/мин / мощность резания, кВт, осевая сила Ро, Н : Sт=0,35 , Vт/Nт=30/1,3 , Рот= 240. Выбранное значение подачи умножают на поправочный коэффициент, карта 53 с.1143 : Кsм –коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кsм = 1. S=0,35*1=0,35 . С учетом поправочных коэффициентов V, м/мин, карта 53 с.143 : Кvм – коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кvм ,КNм = 0,75; КVж – поправочный коэффициент наличия охлаждения КVж=1; KvW– поправочный коэффициент учитывающий состояние поверхности заготовки , K vW= 1; Кvи – поправочный коэффициент учитывающий марку инструментального материала, (Р6М5) , КVи = 1; Kvз– поправочный коэффициент учитывающий форму заточки инструмента, Н, НП , K vз=1; КVl– поправочный коэффициент учитывающий длину рабочей части сверла, ГОСТ10902-77, 10903-77 КVl =1; KVп – поправочный коэффициент учитывающий измененные условия работы в зависимости от покрытия, для Р6М5, без покрытия KVп =1; КVТ– поправочный коэффициент отношения фактического периода стойкости к нормативному 1→ КVТ =1; КVi – поправочный коэффициент переходов маршрута КVi =0,98. учитывающий последовательность V 30 0,75 0,98 22,05 . Определим частоту вращения шпинделя , об/мин: n 1000 V 1000 22,05 249,36 . D 3,14 28,5 По паспорту станка принимаем n=249 мин-1. Мощность резания , кВт: КНI- поправочный коэффициент, на мощность резания, карта 53 с.150, КНI =1. N 1,3 1,3 1 Определим осевое усилие Ро, Н: КpI- поправочный коэффициент, на осевую силу, карта 53 с.151, КpI=1. Po 240 240 1 N=1,3 < Nc*η=6.3*0.9=5.7. Расчет основного времени ведем по формуле , мин. : То L 2 38 5 3 2 0,657 2 1,05 nS 0,35 249 4.4 Зенкерование окончательное : Оборудование: вертикально-фрезерно-сверлильно-расточном станок модели 2204ВМФ4 с мощностью электродвигателя Nэ =6,3 кВт , η=0,9 Инструмент: зенкер Ø29,3. Материал режущей части : быстрорежущая сталь Р6М5 ГОСТ9304-74. Глубина резания: t=0,42 мм. Длина отверстия l=38 мм. По карте 48 с.132: Подача, мм/об , скорость резания , м/мин / мощность резания, кВт, осевая сила Ро, Н : Sт=0,35 , Vт/Nт=30/1,3 , Рот= 240. Выбранное значение подачи умножают на поправочный коэффициент, карта 53 с.143 : Кsм –коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кsм = 1. S=0,35*1=0,35 . С учетом поправочных коэффициентов V, м/мин, карта 53 с.143 : Кvм – коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кvм ,КNм = 0,75; КVж – поправочный коэффициент наличия охлаждения КVж=1; KvW– поправочный коэффициент учитывающий состояние поверхности заготовки , K vW= 1; Кvи – поправочный коэффициент учитывающий марку инструментального материала, (Р6М5) , КVи = 1; Kvз– поправочный коэффициент учитывающий форму заточки инструмента, Н, НП , K vз=1; КVl– поправочный коэффициент учитывающий длину рабочей части сверла, ГОСТ10902-77, 10903-77 КVl =1; KVп – поправочный коэффициент учитывающий измененные условия работы в зависимости от покрытия, для Р6М5, без покрытия KVп =1; КVТ– поправочный коэффициент отношения фактического периода стойкости к нормативному 1→ КVТ =1; КVi – поправочный коэффициент учитывающий последовательность переходов маршрута КVi =0,98. V 30 0,75 0,98 22,05 . Определим частоту вращения шпинделя , об/мин: n 1000 V 1000 22,05 239,6 . D 3,14 29,3 По паспорту станка принимаем n=239 мин-1. Мощность резания , кВт: КНI- поправочный коэффициент, на мощность резания, карта 53 с.150, КНI =1. N 1,3 1,3 1 Определим осевое усилие Ро, Н: КpI- поправочный коэффициент, на осевую силу, карта 53 с.151, КpI=1. Po 240 240 1 N=1,3 < Nc*η=6.3*0.9=5.7. Расчет основного времени ведем по формуле , мин. : То L 2 38 3 3 2 1,31 nS 0,35 200 4.5 Развертывание 2 отверстий Ø29,5 . Оборудование: вертикально-фрезерно-сверлильно-расточном станок модели 2204ВМФ4 с мощностью электродвигателя Nэ =6,3 кВт , η=0,9 Инструмент: развертка Ø29,5. Материал режущей части:быстрорежущая сталь Р6М5 ГОСТ9304-74. Глубина резания: t=0,1 мм. Длина отверстия l=38 мм. По карте 49 с.134: Подача, мм/об , скорость резания , м/мин / мощность резания, кВт, осевая сила Ро, Н : Sт=1,01 , Vт/Nт=10,4/0,49 , Рот= 37,5. Выбранное значение подачи умножают на поправочный коэффициент, карта 53 с.143 : Кsм –коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кsм = 1. S=1,01*1=1,01 . С учетом поправочных коэффициентов V, м/мин, карта 53 с.143 : Кvм – коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кvм ,КNм = 1; КVж – поправочный коэффициент наличия охлаждения КVж=1; K vW– поправочный коэффициент учитывающий состояние поверхности заготовки , K vW= 1; Кvи – поправочный коэффициент учитывающий марку инструментального материала, (Р6М5) , КVи = 1; K vз– поправочный коэффициент учитывающий форму заточки инструмента, Н, НП , K vз=1; КVl– поправочный коэффициент учитывающий длину рабочей части сверла, ГОСТ10902-77, 10903-77 КVl =1; KVп – поправочный коэффициент учитывающий измененные условия работы в зависимости от покрытия, для Р6М5, без покрытия KVп =1; КVТ– поправочный коэффициент отношения фактического периода стойкости к нормативному 1→ КVТ =1; КVi – поправочный коэффициент учитывающий последовательность переходов маршрута КVi =1. V 10,4 . Определим частоту вращения шпинделя , об/мин: n 1000 V 1000 10,4 112,97 . D 3,14 29,5 По паспорту станка принимаем n=112 мин-1. Мощность резания , кВт: КНI- поправочный коэффициент, на мощность резания, карта 53 с.150, КНI =1. N 0,49 0,49 1 Определим осевое усилие Ро, Н: КpI- поправочный коэффициент, на осевую силу, карта 53 с.151, КpI=1. Po 37,5 37,5 1 N=0,49 < Nc*η=6.3*0.9=5.7. Расчет основного времени ведем по формуле , мин. : То L 2 38 2 19 2 0,522 2 1,04 nS 112 1,01 5) Фрезерование цековки Ø52 . Оборудование: вертикально-фрезерно-сверлильно-расточном станок модели 2204ВМФ4 с мощностью электродвигателя Nэ =6,3 кВт , η=0,9. Инструмент: Концевая фреза Ø 40 мм, Материал режущей части: быстрорежущая сталь Р6М5 ГОСТ9304-74. Ширина фрезерования: В= π *D=22,5 мм. Глубина резания: t/ =2мм. Число зубьев фрезы z=6 (карта 161[10]). По карте 72с.204 определим коэффициент количества стадий обработки : Kco/=0,1 , по карте 72 с.202 определим действительный Kco: Kco=δ* Kдz* KдM* Kдj * Kдв, где Kдz-коэффициент учитывающий число зубьев фрезы Kдz=1; KдM- коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207) Kдм=1; Kдj- коэффициент учитывающий отношения вылета фрезы к диаметру, Kдj=1; Kдв- коэффициент учитывающий отношения ширины фрезерования к диаметру Kдв=0,33. Kco=0,1* 0,33=0,033<0,1, следовательно, обработка будет идти в 2 прохода, причем коэффициент деления припуска ( карта 73 с.206 ): Kдо1=0,5, Kдо2=0,5. Таким образом, глубина резания: t1=1 мм, t2=1 мм. Подача на зуб фрезы: Szт=0,04 мм/зуб (карта 79 [6] с.213). Выбранное значение подачи умножают на поправочные коэффициенты карта 79 с.214 : Кsм –коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кsм = 1; Кsи – поправочный коэффициент учитывающий марку инструментального материала, (Т15К6) , Кsи = 1; КsZ–поправочный коэффициент отношения фактического числа зубьев к нормативному, КsZ = 0,9. S=0,04*0,9=0,036≈0,04. Скорость резания , м/мин/ Мощность резания, кВт: выбираем по карте 65[], с.191: Vт/Nт =31/1 . С учетом поправочных коэффициентов, карта 84 с.220 : Кvо ,КNо–коэффициент учитывающий обрабатываемый материал, Кvо ,КNо= 1. Кvм,КNм– коэффициент учитывающий твердость обрабатываемого материала, (НВ=167-207), Кvм ,КNм = 1. Кvи,КNи–поправочный коэффициент учитывающий марку инструментального материала, (Р6М5) , КVи = 1. KVT, КNТ – поправочный коэффициент периода стойкости фрезы Т=60 мин → KVT= КNТ =1. Kvп,KNп – поправочный коэффициент учитывающий состояние поверхности заготовки , K vп= K Nп =1. КVВ , КNВ– поправочный коэффициент отношения фактической ширины фрезерования к нормативной, 22,5/50≈0,5→ КVм = 0,75=КNВ=0,75. КVж – поправочный коэффициент наличия охлаждения КVж=1. V 31 0,75 23,25 . Определим частоту вращения шпинделя , об/мин: n 1000 V 1000 23,25 185 . D 3,14 40 По паспорту станка принимаем n=185 мин-1. Мощность резания , кВт: N 1 0,75 23,25 0,525 31 N=0,525< Nc*η=6.3*0.9=5.7 Расчет основного времени ведем по формуле , мин. : То L 24 0,14 . n S z Z 370 0,04 4 10.2 Операция 010 ( токарная) 1) Подрезка торцев 2) Растачивание 3) Точение 4) Растачивание конической поверхности 1) Подрезка торцев Оборудование: токарный станок с ЧПУ 16К20Т3 с мощностью электродвигателя Nэ=10 кВт. Инструмент - резец прямой проходной упорный с механическим креплением пластины из твердого сплава для обточки и подрезки торцев . Материал рабочей части - пластина - твердый сплав Т14К8. Материал корпуса резца - сталь 40Х по ГОСТ 4543-71. Геометрические элементы – приложении 8 с.305 [10]: угол в плане = 90; передний угол =- 6; задний угол = 5; угол наклона передней кромки = 0. Глубина резания t мм, t=2,4 . Подача карта 3, с.38 [10]: Sот = 0,24 мм/об. Выбранное значение подачи умножают на поправочный коэффициент, карта 5 с.43 : Кsм – поправочный коэффициент для изменения условий работы в зависимости от механических свойств обрабатываемого материала, Кsм = 0,9; Кsу – поправочный коэффициент для изменения условий работы в зависимости от схемы установки заготовки, Кsу = 1; Кsп – поправочный коэффициент для изменения условий работы в зависимости от состояния поверхности заготовки, Кsп= 0,85; Кs – поправочный коэффициент для изменения условий работы в зависимости от геометрических параметров резца, Кs = 1; Кsj– поправочный коэффициент для изменения условий работы в зависимости от жесткости станка, Кsj = 0,8; Кsи – поправочный коэффициент, учитывающий марку инструментального материала, Кsи = 1,1; Кsр – поправочный коэффициент от способа крепления пластины, Кsр = 1; КsD – поправочный коэффициент для изменения условий работы в зависимости от сечения державки, КsD = 1,0; S = 0,21*1,1*0,85*0,8= 0,15 Принимаем S = 0,2 мм/об. Скорость определяется по карты 21, с.74. Vт = 190 м/мин. Выбранное значение скорости умножают на поправочные коэффициенты, карта 23 с.82, м/мин.: Кvи – поправочный коэффициент учитывающий марку инструментального материала, Кvи = 1; Кvc – поправочный коэффициент учитывающий группу обрабатываемости, Кvc = 1; Кvo – поправочный коэффициент для изменения условий работы в зависимости от вида обработки, Кvо = 1; Кvj – поправочный коэффициент для изменения условий работы в зависимости от жесткости станка, Кvj = 0,8; Кvм – поправочный коэффициент для изменения условий работы в зависимости от механических свойств обрабатываемого материала, КVм = 1; Кv – поправочный коэффициент для изменения условий работы в зависимости от геометрических параметров резца, Кv = 1; КvT – поправочный коэффициент для изменения условий работы в зависимости от периода стойкости режущей части резца КvT = 0,8; Кvж – поправочный коэффициент для изменения условий работы в зависимости от наличия охлаждения, Кvж = 1,0. V = 190*0,8*0,8= 121,6. Определим частоту вращения шпинделя, об/мин: пр 1000 121,6 232,6 3,14 167 По паспорту станка частота вращения шпинделя регулируется бесступенчато, n = 232 об/мин. Мощность резания: Мощность, кВт, карта 21, с.74: NT = 4,0 . N NT KNM Vф Vр K N M , где – коэффициент, учитывающий механические свойства обрабатываемого материала, карта 24, с.85, KNM = 1. N 4 121,6 1 2,5 190 Мощность резания должна быть меньше мощности на шпинделе. N < Nшп , Nшп = 10 0,8 = 8 кВт, условие выполняется, то рассчитанные режимы обработки принимаем. То L 24 22 15 7 2 5 1 1,68 nS 232 0,2 2) Растачивание Оборудование: токарный с ЧПУ 16К20Т3 с мощностью электродвигателя Nэ=10 кВт. Инструмент - резец расточной с механическим креплением пластины из твердого сплава. Материал рабочей части - пластина - твердый сплав Т14К8. Материал корпуса резца - сталь 40Х по ГОСТ 4543-71. Геометрические элементы – приложении 8 с.305 [10]: угол в плане = 92; передний угол =5; задний угол = 5; угол наклона передней кромки = 0. Глубина резания t мм, t=2,4 . Подача, мм/об, карта 3, с.38 [10]: Sот = 0,14. Выбранное значение подачи умножают на поправочный коэффициент, карта 5 с.43 : Кsм – поправочный коэффициент для изменения условий работы в зависимости от механических свойств обрабатываемого материала, Кsм = 0,9; Кsу – поправочный коэффициент для изменения условий работы в зависимости от схемы установки заготовки, Кsу = 1; Кsп – поправочный коэффициент для изменения условий работы в зависимости от состояния поверхности заготовки, Кsп= 0,85; Кs – поправочный коэффициент для изменения условий работы в зависимости от геометрических параметров резца, Кs = 0,95; Кsj– поправочный коэффициент для изменения условий работы в зависимости от жесткости станка, Кsj = 0,8; Кsи – поправочный коэффициент, учитывающий марку инструментального материала, Кsи = 1,1; Кsр – поправочный коэффициент от способа крепления пластины, Кsр = 1; КsD – поправочный коэффициент для изменения условий работы в зависимости от сечения державки, КsD = 0,8; S = 0,14*0,95*0,85*0,8= 0,1 Принимаем S = 0,15 мм/об. Скорость определяется по карты 21, с.74. Vт = 190 м/мин. Выбранное значение скорости умножают на поправочные коэффициенты, карта 23 с.82, м/мин.: Кvи – поправочный коэффициент, учитывающий марку инструментального материала, Кvи = 1; Кvc – поправочный коэффициент учитывающий группу обрабатываемости, Кvc = 1; Кvo – поправочный коэффициент для изменения условий работы в зависимости от вида обработки, Кvо = 1; Кvj – поправочный коэффициент для изменения условий работы в зависимости от жесткости станка, Кvj = 0,8; Кvм – поправочный коэффициент для изменения условий работы в зависимости от механических свойств обрабатываемого материала, КVм = 1; Кv – поправочный коэффициент для изменения условий работы в зависимости от геометрических параметров резца, Кv = 0,95; КvT – поправочный коэффициент для изменения условий работы в зависимости от периода стойкости режущей части резца КvT = 0,8; Кvж – поправочный коэффициент для изменения условий работы в зависимости от наличия охлаждения, Кvж = 1,0. V = 190*0,95= 180,5. Определим частоту вращения шпинделя, об/мин: пр 1000 180,5 432,5 3,14 132,9 По паспорту станка частота вращения шпинделя бесступенчато, n = 432 об/мин. Мощность резания: Мощность, кВт, карта 21, с.74: NT = 4,0 . KNM – коэффициент, учитывающий механические свойства обрабатываемого материала, карта 24, с.85, KNM = 1. N 4 регулируется 180,5 3,8 190 Мощность резания должна быть меньше мощности на шпинделе. N < Nшп , Nшп = 10 0,8 = 8 кВт, условие выполняется, то рассчитанные режимы обработки принимаем. То L 140 1 2,12 n S 432 0,15 3) Точение контурной поверхности Оборудование: токарный станок с ЧПУ 16К20Т3 с мощностью электродвигателя Nэ=10 кВт. Инструмент - резец канавочный. Материал рабочей части - пластина - твердый сплав Т14К8. Материал корпуса резца - сталь 40Х по ГОСТ 4543-71. Геометрические элементы – приложении 8 с.305 [10]: угол в плане = 90; передний угол =5; задний угол = 5; угол наклона передней кромки = 0. Глубина резания t мм, t=2,2 . Подача, мм/об, карта 3, с.38 [10]: Sот = 0,5. Выбранное значение подачи умножают на поправочный коэффициент, карта 5 с.43 : Кsм – поправочный коэффициент для изменения условий работы в зависимости от механических свойств обрабатываемого материала, Кsм = 1; Кsу – поправочный коэффициент для изменения условий работы в зависимости от схемы установки заготовки, Кsу = 1; Кsп – поправочный коэффициент для изменения условий работы в зависимости от состояния поверхности заготовки, Кsп= 0,85; Кs – поправочный коэффициент для изменения условий работы в зависимости от геометрических параметров резца, Кs = 0,95; Кsj– поправочный коэффициент для изменения условий работы в зависимости от жесткости станка, Кsj = 0,8; Кsи – поправочный коэффициент, учитывающий марку инструментального материала, Кsи = 1,1; Кsр – поправочный коэффициент от способа крепления пластины,Кsр = 1.05; КsD – поправочный коэффициент для изменения условий работы в зависимости от сечения державки, КsD = 1,0; S = 0,5*1,05*0,95*0,85*0,8= 0,339 Принимаем S = 0,35 мм/об. Скорость, м/мин., определяется по карте 21, с.74. Vт = 159. Выбранное значение скорости умножают на поправочные коэффициенты, карта 23 с.82, м/мин.: Кvи – поправочный коэффициент учитывающий марку инструментального материала, Кvи = 1,1; Кvc – поправочный коэффициент учитывающий группу обрабатываемости, Кvc = 1; Кvo – поправочный коэффициент для изменения условий работы в зависимости от вида обработки, Кvо = 1; Кvj – поправочный коэффициент для изменения условий работы в зависимости от жесткости станка, Кvj = 1; Кvм – поправочный коэффициент для изменения условий работы в зависимости от механических свойств обрабатываемого материала, КVм = 1; Кv – поправочный коэффициент для изменения условий работы в зависимости от геометрических параметров резца, Кv = 0,95; КvT – поправочный коэффициент для изменения условий работы в зависимости от периода стойкости режущей части резца КvT = 1; Кvж – поправочный коэффициент для изменения условий работы в зависимости от наличия охлаждения, Кvж = 1,0. V = 159*1,1*0,95= 166,2. Определим частоту вращения шпинделя, об/мин: 1000 166,2 524 3,14 101 пр По паспорту станка частота вращения бесступенчато, n = 524. Мощность резания: Мощность, кВт, карта 21, с.74: NT = 5.8 . N NT KNM Vф Vр шпинделя регулируется K N M , где – коэффициент, учитывающий механические свойства обрабатываемого материала, карта 24, с.85, KNM = 1. N 5,8 166,2 6,06 159 Мощность резания должна быть меньше мощности на шпинделе. N < Nшп , Nшп = 10 0,8 = 8 кВт, условие выполняется, то рассчитанные режимы обработки принимаем. То L 31,9 19 2 5 1 0,33 nS 0,35 524 4) Растачивание конической поверхности Оборудование: токарный станок с ЧПУ 16К20Т3 с мощностью электродвигателя Nэ=10 кВт. Инструмент - резец расточной с механическим креплением пластины из твердого сплава. Материал рабочей части - пластина - твердый сплав Т14К8. Материал корпуса резца - сталь 40Х по ГОСТ 4543-71. Геометрические элементы – приложении 8 с.305 [10]: угол в плане = 92; передний угол =5; задний угол = 5; угол наклона передней кромки = 0. Глубина резания t мм, t=1 . Подача, мм/об, карта 3, с.38 [10]: Sот = 0,14. Выбранное значение подачи умножают на поправочный коэффициент, карта 5 с.43 : Кsм – поправочный коэффициент для изменения условий работы в зависимости от механических свойств обрабатываемого материала, Кsм = 0,9; Кsу – поправочный коэффициент для изменения условий работы в зависимости от схемы установки заготовки, Кsу = 1; Кsп – поправочный коэффициент для изменения условий работы в зависимости от состояния поверхности заготовки, Кsп= 0,85; Кs – поправочный коэффициент для изменения условий работы в зависимости от геометрических параметров резца, Кs = 0,95; Кsj– поправочный коэффициент для изменения условий работы в зависимости от жесткости станка, Кsj = 1; Кsи – поправочный коэффициент, учитывающий марку инструментального материала, Кsи = 1,1; Кsр – поправочный коэффициент от способа крепления пластины, Кsр = 1; КsD – поправочный коэффициент для изменения условий работы в зависимости от сечения державки, КsD = 0,8; S = 0,14*0,95*0,85= 0,11 Принимаем S = 0,11 мм/об. Скорость определяется по карты 21, с.74. Vт = 190 м/мин.. Выбранное значение скорости умножают на поправочные коэффициенты, карта 23 с.82, м/мин.: Кvи – поправочный коэффициент, учитывающий марку инструментального материала, Кvи = 1; Кvc – поправочный коэффициент учитывающий группу обрабатываемости, Кvc = 1; Кvo – поправочный коэффициент для изменения условий работы в зависимости от вида обработки, Кvо = 1; Кvj – поправочный коэффициент для изменения условий работы в зависимости от жесткости станка, Кvj = 0,8; Кvм – поправочный коэффициент для изменения условий работы в зависимости от механических свойств обрабатываемого материала, КVм = 1; Кv – поправочный коэффициент для изменения условий работы в зависимости от геометрических параметров резца, Кv = 0,95; КvT – поправочный коэффициент для изменения условий работы в зависимости от периода стойкости режущей части резца КvT = 0,8; Кvж – поправочный коэффициент для изменения условий работы в зависимости от наличия охлаждения, Кvж = 1,0. V = 190*0,95= 180,5. Определим частоту вращения шпинделя, об/мин: пр 1000 180,5 418,4 3,14 137,4 По паспорту станка частота вращения шпинделя бесступенчато, n = 418. Мощность резания: Мощность, кВт, карта 21, с.74: NT = 4,0 . KNM – коэффициент, учитывающий механические свойства обрабатываемого материала, карта 24, с.85, KNM = 1. N 4 регулируется 180,5 3,8 190 Мощность резания должна быть меньше мощности на шпинделе. N < Nшп , Nшп = 10 0,8 = 8 кВт, условие выполняется, то рассчитанные режимы обработки принимаем. То L 15,5 3 1 0,4 мин. nS 418 0,11 10.2 Операция 015 ( расточная) 1) Растачивание до 9 квалитета Оборудование: вертикально-фрезерно-сверлильно-расточном станок модели 2204ВМФ4 с мощностью электродвигателя Nэ =6,3 кВт , η=0,9. Инструмент - резец расточной с механическим креплением пластины из твердого сплава. Материал рабочей части - пластина - твердый сплав Т15К6. Материал корпуса резца - сталь 40Х по ГОСТ 4543-71. Геометрические элементы – приложении 8 с.305 [10]: угол в плане = 90; передний угол =-10; задний угол = 5; угол наклона передней кромки = -7. Глубина резания t мм, t=0,2 . Подача, мм/об, карта 12, с.56 [10]: Sот = 0,28. Выбранное значение подачи умножают на поправочный коэффициент, карта 5 с.43 : Кsм – поправочный коэффициент для изменения условий работы в зависимости от механических свойств обрабатываемого материала, Кsм = 0,9; Кsу – поправочный коэффициент для изменения условий работы в зависимости от схемы установки заготовки, Кsу = 1; Кsп – поправочный коэффициент для изменения условий работы в зависимости от состояния поверхности заготовки, Кsп= 0,85; Кs – поправочный коэффициент для изменения условий работы в зависимости от геометрических параметров резца, Кs = 0,95; Кsj– поправочный коэффициент для изменения условий работы в зависимости от жесткости станка, Кsj = 0,8; Кsи – поправочный коэффициент, учитывающий марку инструментального материала, Кsи = 1,13; Кsр – поправочный коэффициент от способа крепления пластины, Кsр = 1; КsD – поправочный коэффициент для изменения условий работы в зависимости от сечения державки, КsD = 0,8; S = 0,28*0,8= 0,224 Принимаем S = 0,1 мм/об. Скорость определяется по карты 22, с.81.: Vт = 348 м/мин. Выбранное значение скорости умножают на поправочные коэффициенты, карта 23 с.82, м/мин.: Кvи – поправочный коэффициент, учитывающий марку инструментального материала, Кvи = 0,8; Кvc – поправочный коэффициент учитывающий группу обрабатываемости, Кvc = 1; Кvo – поправочный коэффициент для изменения условий работы в зависимости от вида обработки, Кvо = 1; Кvj – поправочный коэффициент для изменения условий работы в зависимости от жесткости станка, Кvj = 1; Кvм – поправочный коэффициент для изменения условий работы в зависимости от механических свойств обрабатываемого материала, КVм = 1; Кv – поправочный коэффициент для изменения условий работы в зависимости от геометрических параметров резца, Кv = 0,95; КvT – поправочный коэффициент для изменения условий работы в зависимости от периода стойкости режущей части резца КvT = 0,75; Кvж – поправочный коэффициент для изменения условий работы в зависимости от наличия охлаждения, Кvж = 1,0. V = 348*0,95*0,75=247,9. Определим частоту вращения шпинделя, об/мин: пр 1000 247,9 986,8 3,14 80 По паспорту станка частота вращения шпинделя регулируется бесступенчато, n = 986. Мощность резания определяется для черновых операций, поэтому принимаем N<5,8 кВт. N < Nшп , Nшп = 10 0,8 = 8 кВт, условие выполняется, то рассчитанные режимы обработки принимаем. То L 73 3 1 0,77 мин. nS 986 0,1 2) Растачивание до 9 квалитета Оборудование: вертикально-фрезерно-сверлильно-расточном станок модели 2204ВМФ4 с мощностью электродвигателя Nэ =6,3 кВт , η=0,9 Инструмент - резец расточной с механическим креплением пластины из твердого сплава. Материал рабочей части - пластина - твердый сплав Т15К6. Материал корпуса резца - сталь 40Х по ГОСТ 4543-71. Геометрические элементы – приложении 8 с.305 [10]: угол в плане = 90; передний угол =-10; задний угол = 5; угол наклона передней кромки = -7. Глубина резания t мм, t=0,2 . Подача, мм/об, карта 12, с.56 [10]: Sот = 0,28. Выбранное значение подачи умножают на поправочный коэффициент, карта 5 с.43 : Кsм – поправочный коэффициент для изменения условий работы в зависимости от механических свойств обрабатываемого материала, Кsм = 0,9; Кsу – поправочный коэффициент для изменения условий работы в зависимости от схемы установки заготовки, Кsу = 1; Кsп – поправочный коэффициент для изменения условий работы в зависимости от состояния поверхности заготовки, Кsп= 0,85; Кs – поправочный коэффициент для изменения условий работы в зависимости от геометрических параметров резца, Кs = 0,95; Кsj– поправочный коэффициент для изменения условий работы в зависимости от жесткости станка, Кsj = 0,8; Кsи – поправочный коэффициент, учитывающий марку инструментального материала, Кsи = 1,13; Кsр – поправочный коэффициент от способа крепления пластины, Кsр = 1; КsD – поправочный коэффициент для изменения условий работы в зависимости от сечения державки, КsD = 0,8; S = 0,28*0,8= 0,224 Принимаем S = 0,1 мм/об. Скорость определяется по карты 22, с.81.: Vт = 348 м/мин. Выбранное значение скорости умножают на поправочные коэффициенты, карта 23 с.82, м/мин.: Кvи – поправочный коэффициент, учитывающий марку инструментального материала, Кvи = 0,8; Кvc – поправочный коэффициент учитывающий группу обрабатываемости, Кvc = 1; Кvo – поправочный коэффициент для изменения условий работы в зависимости от вида обработки, Кvо = 1; Кvj – поправочный коэффициент для изменения условий работы в зависимости от жесткости станка, Кvj = 1; Кvм – поправочный коэффициент для изменения условий работы в зависимости от механических свойств обрабатываемого материала, КVм = 1; Кv – поправочный коэффициент для изменения условий работы в зависимости от геометрических параметров резца, Кv = 0,95; КvT – поправочный коэффициент для изменения условий работы в зависимости от периода стойкости режущей части резца КvT = 0,75; Кvж – поправочный коэффициент для изменения условий работы в зависимости от наличия охлаждения, Кvж = 1,0. V = 348*0,95*0,75=247,9. Определим частоту вращения шпинделя, об/мин: пр 1000 247,9 831,2 3,14 95 По паспорту станка частота вращения шпинделя регулируется бесступенчато, n = 831. Мощность резания определяется для черновых операций, поэтому принимаем N<5,8 кВт. N < Nшп , Nшп = 10 0,8 = 8 кВт, условие выполняется, то рассчитанные режимы обработки принимаем. То L 16 3 1 0,22 мин. nS 831 0,1 3) Растачивание Ø100. Оборудование: токарный с ЧПУ 16К20Т3 с мощностью электродвигателя Nэ=10 кВт. Инструмент - резец расточной с механическим креплением пластины из твердого сплава. Материал рабочей части - пластина - твердый сплав Т14К8. Материал корпуса резца - сталь 40Х по ГОСТ 4543-71. Геометрические элементы – приложении 8 с.305 [10]: угол в плане = 92; передний угол =5; задний угол = 5; угол наклона передней кромки = 0. Глубина резания t мм, t=2,4 . Подача, мм/об, карта 3, с.38 [10]: Sот = 0,14. Выбранное значение подачи умножают на поправочный коэффициент, карта 5 с.43 : Кsм – поправочный коэффициент для изменения условий работы в зависимости от механических свойств обрабатываемого материала, Кsм = 0,9; Кsу – поправочный коэффициент для изменения условий работы в зависимости от схемы установки заготовки, Кsу = 1; Кsп – поправочный коэффициент для изменения условий работы в зависимости от состояния поверхности заготовки, Кsп= 0,85; Кs – поправочный коэффициент для изменения условий работы в зависимости от геометрических параметров резца, Кs = 0,95; Кsj– поправочный коэффициент для изменения условий работы в зависимости от жесткости станка, Кsj = 0,8; Кsи – поправочный коэффициент, учитывающий марку инструментального материала, Кsи = 1,1; Кsр – поправочный коэффициент от способа крепления пластины, Кsр = 1; КsD – поправочный коэффициент для изменения условий работы в зависимости от сечения державки, КsD = 0,8; S = 0,14*0,95*0,85*0,8= 0,1 Принимаем S = 0,15 мм/об. Скорость определяется по карты 21, с.74. Vт = 190 м/мин. Выбранное значение скорости умножают на поправочные коэффициенты, карта 23 с.82, м/мин.: Кvи – поправочный коэффициент, учитывающий марку инструментального материала, Кvи = 1; Кvc – поправочный коэффициент учитывающий группу обрабатываемости, Кvc = 1; Кvo – поправочный коэффициент для изменения условий работы в зависимости от вида обработки, Кvо = 1; Кvj – поправочный коэффициент для изменения условий работы в зависимости от жесткости станка, Кvj = 0,8; Кvм – поправочный коэффициент для изменения условий работы в зависимости от механических свойств обрабатываемого материала, КVм = 1; Кv – поправочный коэффициент для изменения условий работы в зависимости от геометрических параметров резца, Кv = 0,95; КvT – поправочный коэффициент для изменения условий работы в зависимости от периода стойкости режущей части резца КvT = 0,8; Кvж – поправочный коэффициент для изменения условий работы в зависимости от наличия охлаждения, Кvж = 1,0. V = 190*0,95= 180,5. Определим частоту вращения шпинделя, об/мин: пр 1000 180,5 574,8 3,14 100 По паспорту станка частота вращения шпинделя бесступенчато, n = 574 об/мин. Мощность резания: Мощность, кВт, карта 21, с.74: NT = 4,0 . KNM – коэффициент, учитывающий механические свойства обрабатываемого материала, карта 24, с.85, KNM = 1. N 4 регулируется 180,5 3,8 190 Мощность резания должна быть меньше мощности на шпинделе. N < Nшп , Nшп = 10 0,8 = 8 кВт, условие выполняется, то рассчитанные режимы обработки принимаем. То L 20 3 0,24 мин. n S 574 0,15 1.12.РАСЧЕТ НОРМ ВРЕМЕНИ НА ОПЕРАЦИИ Нормирование основного времени: Т0 Lрх nS i , (1.43) где i – количество обрабатываемых поверхностей. Lpx – расчетная длина рабочего хода инструмента, Lрх=Lр + у + , (1.44) где Lр – длина обрабатываемой поверхности в направлении подачи, мм; у – длина врезания, мм; – величина перебега, мм; n – частота вращения шпинделя, об/мин; S – подача за один оборот шпинделя,мм/об; I – число проходов: i h , t (1.45) где h – припуск на обработку, мм; t – глубина резания, мм. Нормирование вспомогательного времени, мин, : Т в Т уст Т пер Т контр , (1.46) где Туст – время на установку и снятие детали, мин; Тпер – время, связанное с переходом, состоит из времени на приемы: подвод инструмента, установка инструмента на размер, включение подачи и вращения шпинделя, отвод инструмента и т. д., мин; Тконт – вспомогательное время на контрольные измерения, которые производятся после окончания обработки поверхности. Нормирование времени на обслуживание рабочего места, мин: Т об Т тех Т орг , (1.47) где Ттех –время на техническое обслуживание рабочего места, мин; Торг – время на организационное обслуживание рабочего места, мин В условиях серийного производства время на обслуживание рабочего места выражают в процентах от оперативного времени в зависимости от группы станка. Нормирование времени на отдых и личные надобности: Время на отдых и личные надобности зависит от условий труда, которые в свою очередь, определяются факторами утомляемости и определяют в процентах от оперативного времени. Нормирование подготовительно-заключительного времени: Содержание подготовительных работ зависит от типа производства, применяемых форм организации производства и труда, а также характера нормируемой операции. Нормирование производится по нормативам. Нормирование штучно- калькуляционного времени производиться по формуле Тшт-к = Тшт + Тпз/n, (1.48) где Тпз- подготовительно- заключительное время, мин; n- величина партии деталей, шт. Расчет нормы штучного времени, мин: атех аорг аотд , Т ш Т ац Т в К тв 1 100 (1.49) где Тац – время автоматического цикла работы станка, мин: Т ац Т о Т м в , (1.50) где Т мв- машинно-вспомогательное время по программе, мин; Тв – вспомогательное время на операцию; атех, а орг, аотд– время на обслуживание рабочего места и время на отдых и личные надобности, в процентах от оперативного времени, %: Топ = Тац +Тв (1.51) КТв – поправочный коэффициент на время выполнения ручной в зависимости от партии обрабатываемых деталей, для партии 20 штук, КТв=0,93. Операция 005 ( фрезерно- сверлильная) Операция выполняется на станке 2204ВМФ4, по [11] приложению 2 находим Тмв: 1. Время автоматической смены инструмента -5с; 2. Время автоматического поворота стола -5с. Согласно технологическому процессу обработки имеем: Тмв=5+5+5+4*5+5+5=45с=0,75мин. По карте 6 с.57 [11] , находим время на установку и снятие детали, мин: Тву=4,1 По карте 14 с.79 [11],находим время на вспомогательные переходы, несвязанные с операцией, мин: Твоп=0,6+0,4+0,3+,2+0,35+,04=1,89. По карте 15 с.86 [11],находим время на контрольные измерения, мин: Т визм =0,12*2+0,24*2+0,24*2+0,13*2=1,46 Т в =4,1+1,89+1,46=7,45. Тац =0,75+0,5+0,3+3,45+0,213+1,64+1,05+1,31+1,04+0,14=10,37 Топ =10,37+7,45=17,82 По карте 16 с.90 [11], находим время на обслуживание рабочего места и время на отдых и личные надобности, в процентах от оперативного времени, %: аΣ=14. КТв – для партии 20 штук и Тац+ Т в до 8 мин, КТв=0,93. 1,4 17,82 Т ш 10,37 7,45 0,93 1 19,8 100 По карте 25с.101 [11], заключительное время, мин : находим норму на подготовительно- Тпз=14+5,5+2+2+0,3+0,15*2+2+1+1+9*3,5+0,3=60 Тшт-к =19,8+60/100=20,4 Операция 010 ( токарная) Операция выполняется на станке 16К20Ф3 [11] приложению 2 находим Тмв: 1. Время поворота режущего инструмента -1с; 2. Время фиксации инструмента -2с. Согласно технологическому процессу обработки имеем: Тмв=(1+1)*5=10=0,166 мин. По карте 6 с.57 [11] , находим время на установку и снятие детали, мин:: Тву=0,22. По карте 14 с.79 [11],находим время на вспомогательные переходы, несвязанные с операцией, мин: Твоп=0,32+0,04+0,31+0,15+0,19+0,03=1,04. По карте 15 с.86 [11],находим время на контрольные измерения, мин: Т визм =0,14+2*0,11+0,085=0,445. Т в =0,22+1,04+0,445=1,705. Тац =1,68+2,12+0,33+0,4+0,166=4,7. Топ =4,7+1,705=6,401 По карте 16 с.90 [11], находим время на обслуживание рабочего места и время на отдых и личные надобности, в процентах от оперативного времени, %: аΣ=8. КТв – для партии 20 штук и Тац+ Т в до 8 мин, КТв=0,93. 0,08 6,401 Т ш 4,7 1,705 0,93 1 6,32 100 По карте 25с.101 [11], заключительное время, мин : находим норму на подготовительно- Тпз=1410+2+2+11+2+0,3+0,15*2+1+1+1+14*3,5+0,3=85,6 Тшт-к =6,32+85,6/100=7,2 Операция 015 ( расточная) Операция выполняется на станке 2204ВМФ4 [11] приложению 2 находим Тмв: 1. Время автоматической смены инструмента -5с; 2. Время автоматического поворота стола -5с. Согласно технологическому процессу обработки имеем: Тмв=5+5+5=15с=0,25 мин. По карте 6 с.57 [11] , находим время на установку и снятие детали, мин:: Тву=0,22. По карте 14 с.79 [11],находим время на вспомогательные переходы, несвязанные с операцией, мин: Твоп=0,4+0,3+0,2+0,35+ 0,4=1,65. По карте 15 с.86 [11],находим время на контрольные измерения, мин: Т визм =0,13+0,15+0,22=0,5. Т в =0,22+1,65+0,5=2,42. Тац =0,77+0,22+0,24+0,25=1,4. Топ =1,45+2,42=3,5. По карте 16 с.90 [11], находим время на обслуживание рабочего места и время на отдых и личные надобности, в процентах от оперативного времени, %: аΣ=14. КТв – для партии 20 штук и Тац+ Т в до 4мин, КТв=1. 1,4 3,62 Т ш 1,4 2,42 1 3,42 100 По карте 25с.101 [11], заключительное время, мин : находим норму на подготовительно- Тпз=2+2+4+11+0,3+2*0,15+0,5*3+2*3,5+3*0,9+0,3=31,1. Тшт-к =3,42+31,1/100=3,73 Операция 020 ( сверлильная) Операция выполняется на станке 2Р135Ф2 [11] приложению 2 находим Тмв: 1. Время автоматической смены инструмента -3с; Согласно технологическому процессу обработки имеем: Тмв=4*3=12с=0,2 мин. По карте 6 с.57 [11] , находим время на установку и снятие детали, мин: Тву=0,22. По карте 14 с.79 [11],находим время на вспомогательные переходы, несвязанные с операцией, мин:: Твоп=0,2+0,03+0,2+0,12+0,24+0,03=0,82 По карте 15 с.86 [11],находим время на контрольные измерения, мин: Т визм =0,075. Т в =0,22+0,82+0,075=1,105. Тац =0,06+0,2+0,1+0,16=0,52. Топ =0,52+1,105=1,625. По карте 16 с.90 [11], находим время на обслуживание рабочего места и время на отдых и личные надобности, в процентах от оперативного времени, %: аΣ=7. КТв – для партии 20 штук и Тац+ Т в до 4мин, КТв=1. 0,07 1,625 Т ш 0,52 1,105 1 1 1,63 100 По карте 25с.101 [11], заключительное время, мин : находим норму на подготовительно- Тпз=1410+4+6+2+0,3+2*0,15+0,3+1+1+0,5*4+1,5+0,3=28,7 Тшт-к =1,63+28,7/100=1,91 На остальные детали группы режимы назначаем аналогично, результаты сведены в таблицы 1.19, 1.20, 1.21, 1.22. Таблица.1.19 № ОПЕ РАЦ ИИ/ № ПЕРЕ ХОД 005/ 1 2 3 4.1 4.2 4.3 4.4 4.5 5 t, мм 2 2 2 5 1 3 , 5 0,7 0,4 0 , 1 2 S, мм/ об, мм/ зуб n , мин-1 0 , 1 3 0 , 1 6 0 , 0 6 0 , 2 5 0 , 4 4 0 , 3 5 0 , 3 5 1 , 0 1 0 , 0 4 667 667 377 487 146 249 239 112 185 Режимы резания №1 V, м/ми н 209,7 209,7 29,6 15,3 12,4 22,05 22,05 10,4 23,25 Tца, ми н 10,37 Tштк, мин 20,4 t, мм 2 2 2 5 1 3 , 5 0,7 0,4 0,1 2 НАИМЕНОВАНИЕ И МОДЕЛЬ СТАНКА ГОРИЗОНТАЛЬНО-ФРЕЗЕРНО-СВЕРЛИЛЬНО-РАСТОЧНОЙ 2204ВМФ4 № ДЕТАЛИ №2 №3 S , n , V, Tца Tштк, t, S, n , V, Tца, Tштк, мм/об, мин-1 м/мин , мин мм мм/ мин -1 м/мин мин мин мм/зуб ми об, н, мм/ зуб t, мм 0,13 0,16 0,06 0,25 0,44 0,35 0,35 1,01 0,04 2 2 2 5 1 3 , 5 0,7 0,4 0,1 2 667 667 377 487 146 249 239 112 185 209,7 209,7 29,6 15,3 12,4 22,05 22,05 10,4 23,25 10,37 20,4 2 2 2 5 1 3 , 5 0,7 0,4 0,1 2 0 , 1 3 0 , 1 6 0,6 0 , 2 5 0 , 4 4 0 , 3 5 0 , 3 5 1 , 0 1 0 , 0 4 677 677 377 487 157 268 262 122 185 209,7 209,7 29,6 15,3 12,4 22,05 22,05 10,4 23,25 6,2 16,92 S, мм/ об, n , мин-1 №4 V, м/ми н Tца, мин, Tштк, мин 677 677 377 487 157 268 262 122 185 209,7 209,7 29,6 15,3 12,4 22,05 22,05 10,4 23,25 6,2 16,92 мм/ зуб 0 , 1 3 0 , 1 6 0,6 0 , 2 5 0 , 4 4 0 , 3 5 0 , 3 5 1 , 0 1 0 , 0 4 Таблица.1.20 № ОПЕ РАЦ ИИ/ № ПЕРЕ ХОД А 010/ 1 2 3 4 t, мм 2,4 2,4 2,2 1 S, мм/ об, мм/ зуб 0 , 1 5 0 , 1 5 0 , 3 5 0 , 1 1 Режимы резания n , мин-1 №1 V, м/ми н 232 432 524 418 121,6 180,5 166,2 180,5 Tца, мин 4,7 Tштк, мин t, мм 7,2 2,4 2,4 2,2 1 S, мм/о б,мм /зуб 0 , 1 5 0 , 1 5 0 , 3 5 0 , 1 1 n , мин-1 232 432 524 418 НАИМЕНОВАНИЕ И МОДЕЛЬ СТАНКА ТОКАРНО-РЕВОЛЬВЕРНЫЙ С ЧПУ 16К20Т3 № ДЕТАЛИ №2 №3 V, Tца, Tштк, t, S, n, V, м/мин мин мин мм мм/ мин-1 м/мин об, мм/ зуб 121,6 2,4 0 , 1 5 297 121,6 180,5 2,4 0 , 1 5 571 180,5 4,7 7,2 166,2 2,2 0 , 3 5 669 166,2 180,5 1 0 , 1 1 547 180,5 Таблица 1.21 № ОПЕ РАЦ ИИ/ № ПЕРЕ ХОД А 015/ 1 Tца, мин 4,012 S, мм/ об, мм/ зуб 0 , 1 5 0 , 1 5 0 , 3 5 0 , 1 1 n , мин-1 №4 V, м/ми н Tца, мин Tштк, мин 297 571 669 547 121,6 180,5 166,2 180,5 4,012 6,4 t, мм S, мм/ об n , мин-1 №4 V, м/мин Tца, мин Tштк, мин 2,4 0 , 1 5 649 180,5 0,2 0,1 1 0 6 8 247,9 1,05 4,12 0,2 0,1 964 247,9 Tштк, мин t, мм 6,4 2,4 2,4 2,2 1 Режимы резания t, мм S, мм/о б n , мин-1 №1 V, м/ми н 2,4 0,15 574 180,5 2 0,2 0,1 986 247,9 3 0,2 0,1 831 247,9 Tца, мин Tштк, мин 1,4 3,73 t, мм 2,4 НАИМЕНОВАНИЕ И МОДЕЛЬ СТАНКА ГОРИЗОНТАЛЬНО-ФРЕЗЕРНО-СВЕРЛИЛЬНО-РАСТОЧНОЙ 2204ВМФ4 № ДЕТАЛИ №2 №3 S, n , V, Tца, Tштк, t, S, n, V, Tца, мм/о мин-1 м/мин мин мин мм мм/ мин- м/мин мин 1 б об 0,15 574 180,5 0,2 0,1 986 247,9 0,2 0,1 831 247,9 2,4 1,4 3,73 0,15 649 Tштк, мин 180,5 0,2 0,1 1068 247,9 0,2 0,1 964 247,9 1,05 4,12 Таблица 1.22 № ОПЕ РАЦ ИИ/ № ПЕРЕ ХОД А 020/ 1 2 t, мм 3 4 5 n , мин-1 №1 V, м/ми н 1,5 5 , 7 5 S, мм/ об, мм/ зуб 0 , 0 5 0 , 1 3 1 9 7 2 4 5 1 18,58 16,3 0,2 0 , 0 5 2 0 , 3 5 0 , 2 0 , 2 5 341 3 0 2 2 3 4 12,8 11,4 11,7 Режимы резания Tца, мин 0,52 Tштк, мин 1,91 t, мм S, мм/о б,мм /зуб n . мин-1 1,5 5 , 7 5 0 , 0 5 0 , 1 3 1 9 7 2 4 5 1 0,2 4 2 0 , 3 5 0 , 0 5 0 , 2 5 341 0 , 2 2 3 4 НАИМЕНОВАНИЕ И МОДЕЛЬ СТАНКА ВЕРТИКАЛЬНО- СВЕРЛИЛЬНЫЙ С ЧПУ 2Р135Ф3 № ДЕТАЛИ №2 №3 V, Tца, Tштк, t, S, n , V, м/мин мин мин мм мм/ мин -1 м/мин об, мм/ зуб 18,58 1,5 0 , 0 5 1 9 7 2 18,58 16,3 5 , 7 5 0 , 1 3 4 5 1 16,3 0,52 1,91 12,8 0,2 0 , 3 5 341 12,8 3 0 2 11,7 0 , 0 5 2 0 , 2 0 , 2 5 3 2 0 3 2 4 11,4 11,7 Tца, мин 0,52 Tштк, мин 1,91 n , мин-1 №4 V, м/ми н 1,5 5 , 7 5 S, мм/ об, мм/ зуб 0 , 0 5 0 , 1 3 1 9 7 2 4 5 1 18,58 16,3 0,2 0 , 0 5 2 0 , 3 5 0 , 2 0 , 2 5 341 3 0 2 2 3 4 12,8 11,4 11,7 t, мм Tца, мин Tштк, мин 0,52 1,91 2. КОНСТРУКТОРСКАЯ ЧАСТЬ 2.1. ОПИСАНИЕ РАБОТЫ ПРИСПОСОБЛЕНИЯ Деталь обрабатывается на станке 2204ВМФ4, производство крупносерийное, программа выпуска (на каждую деталь) 5000 шт. Станочное приспособление на операцию 015 (токарная) с механизированным зажимом заготовки состоит из следующих элементов: 1. Установочные – пальцы: срезанный и цилиндрический. 2. Зажимные – плита с пальцами, прихваты пневмокамер. 3. Вспомогательные – 2- тумбы. 4. Крепежные - болты, штифты, винты. 5. Корпусные – корпус. После очистки установочной зоны приспособления от стружки заготовку устанавливают отверстиями на пальцы и зажимают заготовку прихватом посредством пневмопривода. Приспособление центрируется на столе станка и закрепляется тремя Тобразными болтами, входящих в пазы стола. Количество гостированных деталей в приспособлении составляет 65% от общего числа элементов приспособления. 2.2. РАСЧЕТ ДИАМЕТРА СРЕЗАННОГО ПАЛЬЦА Исходные данные: - межцентровые расстояния отверстий, мм: для деталей 1,2 130±0,031; для деталей 3,4 110±0,031; - диаметр отверстия, мм: для деталей 1,2 29,5+0,33; для деталей 3,4 27+0,33; - межцентровые расстояния пальцев, мм: для деталей 1,2 130±0,015; для деталей 3,4 110±0,015; - диаметр цилиндрического пальца, мм: для деталей 1,2 29,5-0,01-0,03; для деталей 3,4 27-0,01-0,03; Расчет ведем по формулам [12] с.274. Результаты сводим в таблицу 2.1 Таблица 2.1 Расчет размеров срезанного пальца Определяемая Расчетная Резул величина формула ьтат, для деталей 1,2 / Наименьший зазор 0,01 min Do Dц , где между цилиндрическим Dо- min отверстия пальцем и отверстием Dц-max ∆/min цилиндрического Резул ьтат, для деталей 3,4 0,01 пальца Зазор для срезанного пальца Min зазор между пояском срезанного пальца и отверстием ∆min у у1 /min ,где 0,036 0,036 0,017 0,018 у1-допуск на межцентровое отверстий у- допуск на межцентровое пальцев min 2*b* / min Dо ,где b-ширина центрирующего пояска Max срезанного пальца Dсрз Итоговый расчетный срезанного пальца Dсрз Do 2 min 29,4 66 29,5 29,9 64 0, 034 0, 051 0, 036 0, 054 27 2.3. РАСЧЕТ ТОЧНОСТИ БАЗИРОВАНИЯ В ЗАЖИМНОМ ПРИСПОСОБЛЕНИИ Заготовка базируется по поверхности 185 мм. Т 2У 2Н 2ДОП 32И 32Т Ф (2.1) доп= ( Т Ф) 2 у 2 Н 2 3 И 2 3 Т 2 (2.2) где Т- допуск на изготовляемый размер, мкм, Т=74 мкм Ру - сила упругих отжатий, н; Ф- суммарная погрешность формы обрабатываемой поверхности, зависящая от геометрических погрешностей станка и деформаций заготовки при ее закреплении, определяем по нормам точности на станки новые или прошедшие капитальный ремонт, для вертикально-фрезерного Ф=10 мкм, Δу – колебание упругих деформаций технологической системы под влиянием нестабильных нагрузок, по [8] , с.27 J=Ру/∆у , (2.3) где ∆у- смещение под действием этой силы, мкм. По таблице 11 для станка вертикально- фрезерного станка при размере стола 500мм J=20000*1000/400=50000 Н/мм. Тогда для окончательного растачивания смещение составит : J=3,8*60*102/180,5*1/50000=0,0025 мм , Δу =2,57 мкм; Δн – погрешность настройки станка на выдерживаемый размер с учетом точностной характеристики применяемого метода обработки [38], с.71 , мкм: 2 и к и * и к р * р , 2 2 (2.4) где ∆и- допустимые погрешности измерения размеров, в зависимости от номинального размера и квалитета, мкм, табл.27 ∆и=7; ∆р – погрешность регулирования инструмента при наладке на размер, мкм, табл.26 ∆р=2; Кр,Ки- коэффициент, учитывающие отклонения законов распределения величин ∆и, ∆р от нормального закона распределения, 1и 1,14 соответсвенно; 2 7 и 1,14 * 2 1 * 4,17 2 (2.5) 2 где Δи – погрешность от размерного износа режущего инструмента, мкм [8], с.84 ,мкм и L * u0 , 1000 (2.6) где L-длина резания ,мм, D-диаметр обрабатываемого отверстия, мм, Ø80; l-длина обрабатываемой поверхности , мм, 76; u0-размерный износ инструмента ,мкм, табл.29 u0=2 . и 3,14 76 * 2 3,18 , 1000 0,15 где ΣΔст – геометрические погрешности станка, влияющие на выдерживаемый размер с учетом износа станка за период эксплуатации, ΣΔст =4 мкм (таблица 23 [8]); ΣΔт – колебание упругих объемных и контактных деформаций элементов технологической системы от нагрева за счет теплоты, выделяющейся при резании, от трения подвижных элементов системы и колебаний температуры в цехе. Приближенно примем ΣΔт = (0,3…0,4)·ΔΣ [8, с.76]. Приравняв ΔΣ к δт, получим: ΣΔт =(0,3…0,4)·δт=(0,3…0,4)·74=22,2 мкм. доп= (74 10) 2 2,57 2 4,17 2 3 3,18 2 3 22,2 2 50,62 мкм Для расчета приспособления следующее условие: на точность, должно У доп Определим погрешность установки, [8]: У= Б2 З2 пр2 где Б- погрешность базирования находим по формуле, мкм: выполняться (2.7) б 0 , ε0- допуск отверстия, мкм. б 33 При этом, согласно [8] с.48 данная формула учитывает погрешность приспособления. З- погрешность закрепления, принимаем 0,1 от допуска 1/3-1/10 от обрабатываемого размера: З=74/5=14,8 мкм. У= 33 2 14,8 2 36,2 мкм Вывод: погрешность установки заготовки в приспособление меньше допустимой погрешности (36,2 мкм ≤ 50,62 мкм), следовательно, приспособление удовлетворяет требованиям по точности. 2.4. РАСЧЕТ ЗАЖИМНОГО УСТРОЙСТВА LQ=150 мм ; Q Lx Q О2 О1 Px Pz Lz Lq LZ=65 мм; LX=40.5 мм; Рисунок 2.1 . Схема действия сил на деталь при растачивании. Для определения сил зажима Q' рассмотрим сумму моментов, создаваемых относительно точки О2 : Q / LQ PZ LZ PX LX 0 Q/ PZ LZ PX LX LQ (2.8) (2.9) Определяем главную составляющую силы резания Рz исходя из мощности, необходимой для резания, Н: N = 3,16 кВт N Отсюда РZ ,H: Pz V , [7], c.290 1020 60 N 1020 60 , V 3,16 1020 60 Pz 1287,5 . 150,2 Pz Q/ 1287,5 65 530 49,5 732,8 150 Для уточнения сил зажима Q необходимо учесть, что деталь зажимается 2 прихватами, т. е. сила зажима Q/ делится на 2 ; кроме того расчетная сила зажима умножается на коэффициент запаса К : Q Q/ / 2 K К = К0 К1 К2 К3 К4 К5 К6 , [13], c.85 (2.10) где К0 – коэффициент гарантированного запаса, К0 =1,5; К1 - коэффициент вида обработки, черновая обработка К1 =1,20; К2 - коэффициент учитывающий затупление инструмента, К2 =1,6; К3 - коэффициент типа резания, резание прерывистое, К3 =1,2; К4 - коэффициент от типа зажима, зажим механизированный, К4 =1,1; К5 - коэффициент удобства расположения рукоятки, К5 =1,10; К6 - коэффициент наличия крутящих моментов, К6 =1,00; К =1,5 1,20 1,61,2 1,1 1,1 1,0 =4,18 Q 732,8 4,18 1531,5 . 2 По [9] таблице 7 с. 432 для тянущего усилия 2540 Н диаметр штока составляет Ø25 мм. Конструкция приспособления предусматривает систему рычажного механизма (рисунок 2.2). Р Q 43 В 40 Рисунок 2.2 . Рычажная схема приспособления По [13] с.408 сила, которая рассчитывается по формуле, Н : P должна Q l2 , l1 обеспечиваться приводом (2.11) где Q-сила, необходимая для зажима детали, Н; l1-плечо силы, мм,-55; l2- плечо силы, мм,-95; P 1531,5 40 1676,1 . 43 0,85 Для определения диаметра пневмокамеры воспользуемся формулой приближённого расчёта усилия Р на штоке пневмокамер одностороннего действия : Р D d 2 р Р к , 16 (2.12) где Р-усилие на штоке, Н; D-диаметр пневмокамеры, мм; d-диаметр опорной шайбы, мм; р-давление сжатого воздуха, МПа; Рк-усилие сопротивления возвратной пружины, Н. Для резинотканевой мембраны d=0.7D. Давление сжатого воздуха р равно 0,4МПа. Сопротивление пружины Рк равно 800Н. Тогда, D Р Pk , 2 1.7 p 16 Определим диаметр пневмокамеры, мм: D 1676,1 800 107 0.198 1.7 2 0.4 Из табл.114 с.225 по [9] выбираем пневмокамеру, у которой диаметр диафрагмы больше 103 мм. По [9] принимаем D = 120 мм (конструктивно, данная мембрана имеет такой размер в свету). По таблице 18 [9] с.91 усилие, развиваемое выбранной камерой составляет 2700Н, т.о. привод удовлетворяет и это положение. 2.5. РАСЧЕТ ТОЧНОСТИ КОНТРОЛЬНОГО ПРИСПОСОБЛЕНИЯ Точность приспособления зависит от погрешности базирования и точности измерительного прибора. Контролируемый параметр - угловой размер 10º±30'. Измерения производим с помощью зубчато- рычажного механизма, настройка которого производится на детали- эталоне, т.о. погрешность измерения составляет половину цены деления шкалы индикатора -0,005мкм 6,5±0,1 13,5±0,12 Рисунок 2.2 . Схема работы контрольного приспособления Приспособление настраивается по эталону, при этом расстояния между пальцем, пуговкой индикатора и штифтом – постоянно. Индикатор при настройке выставляется на ноль, (т.о. погрешность измерения представляет собой сумму половины цены деления шкалы индикатора 0,01мм и погрешности эталона). При измерении приспособление центрируется 1 пальцем, т.к. при наличии 3 пальцев, в случае если размеры конусной поверхности находятся на границе допускаемых значений, приспособление не сможет войти в зону измерений (если конус уже номинала) или будет существовать зазор (если конус будет шире номинала). Для определения угла приспособление проворачивают. Определим погрешность измерения: считаем, что погрешность эталона составляет 0,01 мм, тогда погрешность измерения составляет, мм: ε=0,01+0,01=0,02. Деталь считается годной, если показания индикатора не превышают 0,06 мм. ЗАКЛЮЧЕНИЕ В данном дипломном проекте разработан технологический процесс групповой обработки деталей типа «головка расточная» на основании существующего технологического процесса, в нем по сравнению с базовым, была проведена замена заготовки и оборудования. Разработано и рассчитано расточное приспособление для операции 015. Проведена исследовательская работа рассматривающая вопрос о переработке использованных СОЖ. Спроектирован участок механической обработки детали типа «головка расточная» на базе нового группового технологического процесса с последующим расчетом основных технико-экономических показателей участка.