Программные продукты и системы

№ 3, 1998 г.

Колонка научных редакторов

Этот номер посвящен проблемам интеллектуализации современных производственных систем и предприятий в контексте развития идей компьютерно интегрированных производств и реинжиниринга деловых

процессов. Интеллектуальные производственные системы (Intelligent Manufacturing Systems – IMS) – это

инициатива ведущих промышленных держав, направленная на создание нового поколения производственных

систем и технологий благодаря совместным исследованиям и разработкам научно-практических проектов

по всем аспектам автоматизации, интеграции и интеллектуализации производства.

Впервые программа «Интеллектуальные производственные системы» IMS была предложена в 1989 г.

Японией по линии Министерства внешней торговли и промышленности (MITI) в целях обеспечения выживания и подъема конкурентоспособности японских предприятий на мировых рынках конца XX–начала XXI века.

С середины 90-х годов она получила широкий мировой резонанс и сегодня выполняется крупными международными консорциумами в ответ на реальные потребности промышленности. В рамках европейской комиссии с 1997 г. IMS имеет статус специальной подпрограммы программы ESPRIT на стыке двух областей –

промышленной технологии и технологии материалов, а также передовых информационных технологий, причем в числе ее участников находятся не только страны Европы, но и Япония, США, Австралия. Куратором

программы является IMS International – зонтичная организация, которая вырабатывает стратегию, координирует совместную деятельность партнеров, распределяет информационные ресурсы между регионамиучастниками и связывает воедино проводимые исследования. Каждый из участвующих ныне регионов – ЕС,

США, Канада, Япония, Австралия, Швейцария – имеет свою собственную руководящую организацию и включает в качестве партнеров по проектам IMS различные предприятия, университеты и научные организации.

В настоящее время основные темы исследований по IMS подразделяются на 5 групп:

- исследование и моделирование полного жизненного цикла продукции (total product life cycle);

- исследование и разработка процессов на предприятиях различных отраслей;

- средства выработки стратегий, планирования и проектирования;

- человеческие, организационные и социальные факторы производства;

- виртуальные и расширенные предприятия (virtual and extended enterprises).

К осени 1997 г. по линии ESPRIT получили финансирование следующие проекты:

• "Планетарный человек 21-го века" (GLOBEMAN'21);

• "Производственные системы следующего поколения" (Next Generation Manufacturing Systems NGMS);

• "Холонические производственные системы" (Holonic Manufacturing Systems - HMS);

• GNOSIS;

• "Метаморфные системы обработки материалов" (Metamorphic Material Handling Systems);

• "Быстрая разработка продукции" (Rapid Product Development);

• "Организационные аспекты сосуществования человеко-машинных систем" (Organizational Aspects of

Human-Machine Coexisting Systems);

• "Инициатива и интеллектуальный завод" (Initiative and Intelligent Field Factory);

• "Интеллектуальные композитные продукты" (Intelligent Composite Products).

По проблематике интеллектуальных производственных систем и предприятий начали регулярно проводиться крупные международные форумы и конференции. Например, в июле 1997 г. в Сеуле (Корея) состоялся

4-й Международный семинар по IMS, где помимо специальной секции по программе «Интеллектуальные производственные системы» работали секции по таким проблемам, как системы управления производством,

распределенное управление, интегрированные производственные системы, совмещенная разработка, проектирование производственной ячейки, реинжиниринг предприятий, интеллектуальные системы

CAD/CAM/CAE.

На представительной Европейской конференции по интеграции производства из серии IiM (24-26 сентября 1997г., Дрезден, Германия) были организованы следующие секции: «Совмещенная разработка и передовое

проектирование», «Интеллектуальное оборудование», «Распределение знаний и поддержка сотрудничества

на производстве», «Управление цепочкой поставок», «Глобальное производство».

Наконец 15-17 апреля 1998 г. в Лозанне (Швейцария) провел свою работу Первый международный (всеевропейский) семинар по IMS, который был посвящен проблемам применения передовых информационных технологий на производстве, новым производственным парадигмам (new manufacturing paradigms), моделированию и имитации производства с повторным использованием продуктов и материалов (re-manufacturing

modeling and simulation), проектированию и производству с учетом требований окружающей среды. На нем

были, в частности, рассмотрены вопросы построения интеллектуальных производственных предприятий

(Intelligent Manufacturing Enterprises), обсуждались надежды и риски, связанные с глобализацией производства. В рамках семинара функционировали специальные рабочие группы по IMS и интеграции производства. Основные темы работы первой группы охватывали глобальное производство, моделирование и имитацию жизненных циклов, автономное и кооперативное распределение ресурсов в производственных системах, авто-

2

Программные продукты и системы

№ 3, 1998 г.

номное и кооперативное управление процессами в производственных системах. Вторая рабочая группа включала подгруппы по таким темам, как моделирование и интеллектуальное управление производственными

системами, координация в проектировании, управление данными и знаниями о продукции, интеграция в расширенном производстве. Сам перечень основных докладов семинара – «Производственные парадигмы», «Интеллектуальные производственные предприятия», «Обучающиеся организации», «Расширенные предприятия», «Агентно-ориентированная архитектура для управления холоническим производством» – показывает

широкий спектр проблем, относящихся к интеллектуализации предприятий.

В нашей стране проблемам компьютерной интеграции и реинжиниринга предприятий, а также смежным вопросам стратегического менеджмента и логистики также начинают уделять все большее внимание.

Так, в 1997 и 1998 г. в Москве были организованы две конференции под названием «Логистика и бизнес». В

мае 1998 г. с успехом прошла 2-я Российская научно-практическая конференция «Реинжиниринг бизнеспроцессов на основе современных информационных технологий». Годом ранее в 1997 г. Э.В.Поповым совместно с Е.Г.Ойхманом была опубликована первая отечественная монография «Реинжиниринг бизнеса». В октябре 1998 г. в рамках Шестой национальной конференции по искусственному интеллекту КИИ-98 в

г.Пущино (Россия) пройдет научно-технический семинар "Интеллектуальные производства и предприятия".

Цель семинара состоит в анализе общего положения, в обсуждении идей и научно-технических результатов,

а также в определении перспективных направлений развития интеллектуальных производств и предприятий

(на стыке ИИ и новейших сетевых технологий, экономики и менеджмента, методов организационного проектирования и компьютерно-интегрированных производств). Семинар призван объединить ученых в области

ИИ, разработчиков компьютерно-интегрированных производств и сетевых организаций, инженеровпроизводственников и менеджеров и способствовать формированию российского сообщества специалистов

в области интеллектуальных производств и предприятий, что позволит активизировать процесс интеграции в международные структуры.

Мы надеемся, что публикация в традиционно специализированном номере журнала, посвященном интеллектуальным системам, материалов по интеллектуализации производств и предприятий, привлечет интерес

читателей и даст пищу для размышлений не только специалистам по искусственному интеллекту, но и широкому кругу разработчиков современных программных продуктов и систем. В номер вошли статьи по реинжинирингу и интеллектуальному имитационному моделированию предприятий, по интеллектуализации

компьютерно-интегрированных производств и совмещенной разработки, по управлению жизненными циклами и интегрированной логистике CALS, по виртуальным агентам, продуктам и предприятиям. В России существует ряд исследовательских центров по данной проблематике – в Москве, Санкт-Петербурге, Самаре и

других городах. Одним из них является кафедра «Компьютерные системы автоматизации производства»

МГТУ им. Н.Э. Баумана, возглавляемая профессором В.Ф. Горневым. Работы ее сотрудников и легли в основу

статей настоящего номера.

Н.А. Семенов, В.Б. Тарасов

ИНТЕЛЛЕКТУАЛЬНОЕ ИМИТАЦИОННОЕ МОДЕЛИРОВАНИЕ

В РЕИНЖИНИРИНГЕ БИЗНЕС-ПРОЦЕССОВ

В.В. Емельянов, Э.В. Попов

Задача реинжиниринга состоит в фундаментальном переосмыслении и радикальной перестройке бизнес-процессов компании (предприятия) для достижения коренного и одновременного улучшения критических показателей ее деятельности, таких как стоимость, качество, объем и

номенклатура предоставляемых услуг и скорость

обслуживания [1-5]. Проект по реинжинирингу

включает в себя ряд этапов.

• Разработка образа будущей компании –

спецификация основных целей компании исходя

из ее стратегии, потребностей клиентов, общего

уровня бизнеса в отрасли и текущего состояния

компании.

• Создание модели существующей компании (обратный инжиниринг). Разрабатывается детальное описание существующей компании, идентифицируются и документируются основные бизнес-процессы, оценивается их эффективность. Современные средства позволяют получить эту модель в статике, то есть представить в виде схем

выполняемые функции и документооборот. Отсутствие динамической компоненты делает такую

модель неадекватной бизнес-процессу, так как сам

термин процесс уже подразумевает его развитие

3

Программные продукты и системы

во времени, во всей сложности взаимодействия

участвующих в нем ресурсов компании. Кроме того, статическая модель дает мало возможностей

аналитику для проведения экспериментов по осознанию тех факторов, которые необходимо изменить в будущем. Переход к модели будущей компании скорее всего потребует (как это видно из

большинства работ) создания совершенно новой

модели, а не модификации уже разработанной.

• Разработка нового бизнеса (прямой инжиниринг). Этап начинается с создания более эффективных рабочих процедур, с определения способов

использования информационных технологий, с

идентификации необходимых изменений в работе

персонала. Далее осуществляют разработку бизнес-процессов компании на уровне трудовых ресурсов: проектируют различные виды работ, подготавливают систему мотивации, организуют команды по выполнению работ, создают программы

подготовки специалистов и т.д. Этап завершается

разработкой поддерживающих информационных

систем.

• Внедрение перепроектированных процессов. Рассматривая эти этапы, можно выделить

задачи, для которых необходимо использовать моделирование, и определить ряд требований к моделям.

Во-первых, каждый из указанных этапов сам

по себе представляет разработку той или иной модели. Эти модели должны позволять аналитику

ставить все требуемые эксперименты и отражать

динамику исследуемого процесса. При разработке

моделей следует использовать те знания, которые

были получены на предшествующих этапах. Отсутствие преемственности моделей различных

этапов – слабое место современной методологии

реинжиниринга.

Во-вторых, так как этапы реинжиниринга сами

по себе достаточно сложны, содержат много актов

принятия решений (оценка вариантов, выбор из

альтернатив, проверка гипотез и т.д.), выполняются параллельно, содержат много неопределенных

и случайных факторов, то для управления реинжинирингом необходимо использовать математическую модель этого процесса.

В статье рассматриваются вопросы, связанные

с использованием интеллектуального имитационного моделирования в реинжиниринге, в частности РДО (ресурсы, действия, операции)-имитатора.

Модели в реинжиниринге бизнес-процессов

Фундаментальное переосмысление существующего бизнес-процесса невозможно без исследования этого процесса во всей сложности его

проявлений: необходимо выявить основные законы (суть) его внутреннего развития, определить

наиболее тонкие места, найти наиболее чувстви4

№ 3, 1998 г.

тельные к изменению факторы, ответить на

имеющиеся вопросы, подтвердить или отвергнуть

выдвинутые аналитиками гипотезы, выявить внутренние противоречия и т.д. Выполнение любого из

перечисленных исследований связано с созданием

и использованием математических, статистических, экономических и других моделей.

Радикальная перестройка бизнес-процесса

требует проведения активных экспериментов, с

тем чтобы сравнить альтернативные варианты организации бизнес-процесса, выбрать или изобрести новые способы его проведения, определить

значения ключевых переменных и т.д. Так как выполнить эти эксперименты иначе как на компьютере невозможно, то и здесь во всей полноте стоит

вопрос о разработке соответствующих моделей.

Как видно из приведенного определения реинжиниринга, в процессе реинжиниринга необходимо иметь возможность собирать и анализировать большое количество данных, относящихся к

различным аспектам бизнес-процесса. Это требует

использования или создания соответствующего

аппарата и развитого интерфейса пользователя.

Хотя и неявно, но в определении также присутствует требование проведения реинжиниринга

как управляемого процесса, то есть разбиение его

на этапы и выполнение этих этапов в совокупности, по возможности параллельно. Последнее

должно позволить сократить сроки проведения

реинжиниринга, уменьшить риск инвестиций и

прочее.

Решение указанных задач и других, связанных

с реинжинирингом, обусловливает разработку и

использование различных моделей. Многоаспектность проблемы и ее сложность объясняют невозможность разработки и использования одной общей для всех задач модели. Анализ и управление

сложными процессами практически всегда приводит к созданию целого комплекса моделей, каждая

из которых описывает какой-либо один (или несколько) из аспектов процесса.

Разработка модели бизнеса связана с разработкой двух видов моделей, связанных с его

внешней и внутренней сущностью. Внешняя модель описывает взаимодействие компании с внешним миром (клиентами, на удовлетворение потребностей которых направлена деятельность

компании). Внутренняя модель описывает, каким

образом осуществляется преобразование входных

потоков компании в выходные с учетом выполняемых при этом функций и используемых ресурсов.

Адекватность применяемых моделей существующему и проектируемому бизнес-процессам является непременным условием успешности проведения реинжиниринга компании. Так как мы имеем дело с процессами, то и модель должна отражать всю деятельность компании как процесса, то

Программные продукты и системы

есть учитывать времена отдельных действий и событий, связанных с началом и окончанием этих

действий, параллельность выполнения, использование общих и ограниченных ресурсов, взаимные

блокировки и тупики.

Таким образом, имеется проблема разработки

мощного инструмента быстрого создания различного рода моделей, инструмента, понятного не

только программистам, но и менеджерам, осуществляющим реинжиниринг. Кроме того, необходимым является создание методологии использования такого инструмента на всех этапах реинжиниринга. Крайне желательной является возможность последовательного преобразования модели

от одного этапа к следующему. Такая возможность обеспечивает преемственность знаний и

данных между этапами реинжиниринга, уменьшает вероятность ошибок, облегчает разработку всего спектра необходимых моделей. К сожалению, в

настоящее время нет программных средств, отвечающих всем этим и другим требованиям, выдвигаемым к аппарату разработки моделей [1-3].

Наиболее продвинутым в этом плане является

аппарат имитационного моделирования (ИМ),

традиционно используемый для решения задач

анализа и управления сложными системами и процессами [6]. Он обеспечивает представление моделируемого процесса в динамике и с любой степенью детализации. При реинжиниринге имитационные модели позволяют описать основные рабочие процедуры компании и их развитие во времени, а также информационные и материальные потоки между ними. Имитационная модель уже сама

по себе после создания и тестирования представляет собой знания о моделируемом процессе и,

более того, служит источником получения новых

знаний.

Трудность применения ИМ обусловлена

большой трудоемкостью построения моделей, их

сложностью, непониманием менеджерами этих

средств и невозможностью их использования непосредственно без программирования. Большая

часть средств ИМ обладает низкими возможностями по адаптации к изменениям моделируемой

системы или процесса, а также сложностью переноса с одного моделируемого объекта на другой.

Выходом из этих трудностей является интеллектуализация ИМ, то есть создание инструментария, объединяющего ИМ и искусственный интеллект. Основное преимущество интеллектуальных

систем по сравнению с системами, работающими

по предварительно заложенным в них алгоритмам

принятия и поддержки решений, – гибкость, обусловливаемая свойствами принятия эвристических

решений в конкретной ситуации. Гибкость интеллектуальных систем позволяет делать их инвариантными по отношению к внешним условиям, легко адаптируемыми и тиражируемыми с неболь-

№ 3, 1998 г.

шими дополнительными затратами. Всех этих качеств можно достичь в интеллектуальной системе

за счет внесения знаний о протекающих в ней

процессах в базу знаний, где они легко наращиваются, модифицируются и т.д.

Метод интеллектуального ИМ − РДО

Абстрагирование от конкретного описания некоторой системы, представляющей объект реального мира, можно рассматривать на нескольких

уровнях. На первом определяют базисные понятия

и выражения метода формализации параллельных

процессов, протекающих в системе. Базой для выбора служат эмпирические исследования на классе

систем. Основная проблема здесь – выбор наилучшего варианта из многих возможных.

Любая система на концептуальном уровне

представляет собой набор некоторых ресурсов.

Состав ресурсов различен для систем разных видов и может меняться для одной и той же системы

при ее функционировании. Последнее обстоятельство связано с выходом из строя и восстановлением отдельных ресурсов при их эксплуатации и с

модернизациями и модификациями системы.

Ресурсы могут быть двух видов – постоянные

и временные. Постоянные ресурсы всегда присутствуют в системе, временные ресурсы поступают и

покидают ее в процессе функционирования. Все

ресурсы образуют множество:

R = {ri / i = 1, . .. , N } ,

где ri – i-й ресурс системы; N – число ресурсов в

данный момент времени.

Состояние i-го ресурса можно описать вектором значений его параметров:

{

}

C i = c ij / j = 1,2, ..., M i ,

где c ij – значение j-го параметра i-го ресурса; Mi–

число параметров i-го ресурса.

Тогда состояние системы представим в виде

вектора состояний всех ее ресурсов:

C = {C i / i = 1,2, ..., N} .

Ресурсы взаимодействуют друг с другом в соответствии с определенными закономерностями,

выполняя определенные действия. Каждое действие связано с некоторыми событиями, происходящими в системе. Таким образом, событие представляет собой элементарное действие в том

смысле, что оно не имеет протяженности во времени. Совершение какого-либо события приводит

к изменению состояния системы.

События можно разделить на регулярные, вызываемые штатным функционированием ресурсов,

и нерегулярные (случайные). Изменения в системе

при совершении регулярного события могут быть

формализованы и должны отражать логику взаимодействия ресурсов между собой. Нерегулярные

5

Программные продукты и системы

№ 3, 1998 г.

события происходят либо при нештатной работе

ресурсов (поломки, отказы), либо по внешним по

отношению к системе причинам.

Регулярное событие можно формально представить как некоторое изменение состояния и описать следующим образом:

(

)

e = t e , C−e , C+e ,

где t e – момент времени свершения события e;

Ce− и C+e – состояние системы до и после события e.

Используя понятие событие, целенаправленное действие можно описать через события начала и окончания действия:

a = e н , e к = t н , C −н , C +н , t к , C к− , C к+ .

(1)

Для нерегулярного события ~e состояние ресурсов до его начала не наблюдается, так как событие происходит случайным образом.

Событие ~e не инициируется системой управления, поэтому оно описывается лишь временем

возникновения и состоянием ресурсов после завершения события

~e = t ~ , C~+ .

e

e

Если во время протекания действия a, произошло нерегулярное событие ~e , затрагивающее

ресурсы действия, то происходит нештатное окончание действия, и результатом действия будет не

состояние C+к (см. (1)), а состояние, определяемое

событием ~e , то есть C~+ .

e

Соотношение (1) описывает действие, не прерываемое нерегулярными событиями, то есть завершающееся в штатном режиме. Для того чтобы

действие могло начаться, его ресурсы должны отвечать условию P C−н .

( )

Процесс в системе можно представить как

временную последовательность действий и нерегулярных событий

~

П = A , E, α ,

~

где A – множество действий; E – множество нерегулярных событий; α – отношение предшествования во времени.

В общем случае П описывает параллельно

протекающие процессы в системе. Для регулярного события е алгоритм F преобразования С −e в

С +e

известен и определяется закономерностями

функционирования сложных динамических систем. Поэтому соотношение (1) может быть представлено в следующем виде:

( ) ( ( ))

a = Fн R a , Fк Fн R a , t н , t к ,

где Fн , Fк – алгоритмы преобразования параметров, описывающих состояние ресурсов при собы6

( )

тиях e н и e к ; Fн R a – состояние ресурсов после

завершения события e н .

Действие может начаться, если его ресурсы

известны и имеют параметры, определяемые C−н .

Оно привязано ко временной оси, начинается в

момент времени t н и кончается в момент t к .

Введем понятие операции, сделав это следующим образом. Операция o есть формальное

описание множества однотипных действий:

( ) ( ) ( ) ( ) ( ( )) ,

где E( R ) – описание множества формальных реo = E R o , Pн R o , Fн R o , Fк R o , ϕ C−н R o

o

сурсов операции Ro .

Операцию в некотором смысле можно уподо-

( ) – условие

бить подпрограмме, в которой Pн R o

( ) ( )

выполнения, а Fн R o , Fк R o – алгоритмы, описанные в формальных параметрах. При задании

фактических параметров из операции получаем

действие. Для этого на место каждого формального ресурса ri ∈ R o операции можно подставить

любой ресурс из некоторого непустого множества

доступных ресурсов системы.

Таким образом, операция описывает, что может произойти в системе при определенных условиях, а действие – что произошло, происходит или

произойдет и в какое время. Действие как процедурное знание может быть описано правилом продукции. Обычно в работах по искусственному интеллекту продукционные системы рассматривают

без учета стохастических событий, в этом случае

время исключают из рассмотрения и описывают

только логическую взаимосвязь действий. Предполагается, что параметры изменяются один раз за

действие: ЕСЛИ (условие) ТО (действие).

Однако при таком представлении теряется

возможность моделирования нерегулярных событий, определения моментов окончания действий,

становится невозможным моделирование и управление в реальном масштабе времени. Поэтому

для описания закономерностей динамического

мира предлагается модифицировать понятие правила продукции следующим образом:

ЕСЛИ (условие) ТО1 (событие 1) ЖДАТЬ

( ( )) ) ТО2 (событие 2).

( ϕ Cн− R o

Здесь событие 2 наступает через интервал

времени, определяемый закономерностями действия и состоянием его ресурсов. Если в течение

данного временного интервала происходит нерегулярное событие, то событие 2 не наступает.

Множество всех операций, свойственных системе, составляет базу знаний системы. При этом,

как правило, их число не очень большое. Все дей-

Программные продукты и системы

№ 3, 1998 г.

позиций создавать модели, используемые на различных этапах реинжиниринга. Метод является

альтернативой существующим языкам моделирования и в отличие от них характеризуется выделением знаний из программного обеспечения в информационное. Это позволяет получить ряд полезных свойств моделей (таких как открытость),

облегчает создание, адаптацию и наладку модели

при модификации моделируемой системы или изменениях в характере ее функционирования [7-10],

что важно в процессе проведения реинжиниринга.

Язык РДО

ствия, имеющие одинаковую природу, описываются соответствующей операцией (одной для всех

этих действий).

Процесс в системе в общем случае описывается графом И/ИЛИ, вершины которого соответствуют определенным состояниям системы, а дуги −

правилам продукций.

Рассмотренный подход реализует следующие

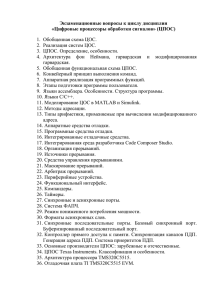

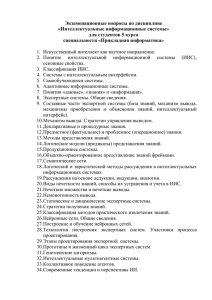

основные положения (рис.1):

− информационное представление элемента

РДО-представление

Компания

Модель

Элементы

Ресурсы

R

Правила

функционирования

Система

вывода

Операции

O

Система

сбора

показателей

Моделирование

нерегулярных

событий

Система

моделирования

Дискретный

процесс

Действия

A

Нерегулярные

i

события E

Модель дискретного процесса

Рис. 1. Представление моделируемого объекта

в РДО методе

Q

Этот язык реализует РДО-метод представления знаний о дискретных системах и

процессах и основывается на введенных выше

модифицированных продукциях. В нем используются символические имена, арифметические и логические выражения, функции.

Язык также позволяет описывать показатели

функционирования, которые требуются исследователю, и анимационные кадры [7]. На

языке РДО формируются базы данных и знаний о моделируемой системе. Для описания

динамической компоненты применяются модифицированные продукционные правила.

Структура продукционного имитатора представлена на рисунке 2.

Основными элементами РДО-имитатора являются модифицированная продукционная система и аппарат событий. Действия инициируются

системой вывода, а нерегулярные события имитируются специальным блоком. При имитации состояние системы изменяется в соответствии с описанием нерегулярного события либо действия, которое началось или завершилось. После любого

изменения состояния, то есть при каждом событии, вызывается система вывода. Она просматривает в БЗ все операции и проверяет по предусловиям, могут ли они начаться. При нахождении та-

системы – это ресурс, представленный фреймом в

базе данных;

− процесс, протекающий в системе, описывают как последовательность целенаправленных

действий и нерегулярных событий;

− описание действия – операция, описывающая законы изменения состояния системы при начале и при окончании действия;

− операция формально представляется модифицированным продукционным правилом для динамического мира.

Следующий уровень математических моделей

системы характеризуется тем, что на нем введенные выше формализмы дополняют данными конкретной системы. При этом выдвигают

Транслятор языка

требование наблюдаемости или измеряемости соответствующих переменСистема сбора

ных и параметров. Каждое понятие попоказателей

Аппарат

лучает определенное имя и ему в соотсобытий

Анимация

База

ветствие ставят множество (не обязаданных

тельно четко определенное) возможных

Трассировка

значений. В результате знания о систеИмитация нерегулярных

ме, имеющиеся на концептуальном

событий

уровне, пополняются знаниями исходБаза

Система вывода

ного объекта.

знаний

Множество значений всех параметПродукционная система

ров всех ресурсов образует базу данных

системы (набор декларативных знаСписок

событий

ний), а множество операций – базу знаний. Использование приведенного меРис. 2. Структура продукционного имитатора

тода формализации позволяет с единых

7

Программные продукты и системы

ких операций инициируются события начала соответствующих действий.

Итак, продукционная система (БД, БЗ и система вывода), система имитации нерегулярных событий и аппарат ведения событий совместно осуществляют построение модели процесса. На основании анализа результатов имитации на этой модели вычисляются различные показатели функционирования системы. Система трассировки выводит подробную информацию о событиях в специальный файл, который затем обрабатывается

для детального анализа процесса и представления

информации в удобном виде. Система анимации

позволяет отображать на экране во время моделирования поведение системы.

Важным моментом является то, что при использовании РДО-имитатора пользователь описывает ресурсы, правила функционирования, требуемые показатели и анимационные кадры непосредственно в терминах предметной области, не прибегая при этом к представлению своей системы в

терминах какого-либо известного метода или языка моделирования (системы очередей, сети Петри,

ограниченного набора объектов и операторов языка). Это резко повышает гибкость, мощность и наглядность описанного подхода.

С использованием описанного аппарата были

проведены исследования функционирования и

созданы системы управления рядом объектов, среди которых почтовое отделение, линия разлива

пищевых жидкостей фирмы Перье (Франция),

участок разделки бревен фирмы Хондельберг

(Германия), цех механообработки завода экспериментального машиностроения г. Протвино (Россия).

В РДО нет программирования в обычном

смысле, менеджер работает на языке своей области, он может не формализовывать свои знания о

бизнес-процессе и его рабочих процедурах, а лишь

использовать интерфейс для описания знаний о

бизнес-процессах.

Модели реинжиниринга

и их представление в ИМ и в РДО

Язык РДО обеспечивает построение всех моделей бизнес-процесса на едином информационном пространстве и в единых формализмах, понятных менеджерам. Рассмотрим пример построения моделей, связанных с реинжинирингом работы типового отделения федеральной почтовой связи. Оно реализует процесс обслуживания клиентов

и дальнейшую обработку их заявок. Клиенты обслуживаются операторами в окнах зала отделения,

после чего производится дополнительная обработка каждой заявки в отделении. Отделение связано

по процессу обработки почтовых отправлений с

узлом почтовой связи. Перед руководством узла

стоит цель изменить систему оказания услуг кли8

№ 3, 1998 г.

ентам применительно к изменившемуся рынку услуг, в противном случае отделение потребуется

закрыть.

Исходной информацией для моделирования

работы отделения служат:

• структура функций, выполняемых почтовым

отделением, представленная в виде IDEF0диаграмм работы почтового отделения;

• входной поток клиентов, требующих обслуживания, характеристики которого получены обработкой фотографий рабочего дня отделения;

• множество типов заявок, поступающих от

клиентов и потенциально возможных типов.

Работа отделения может быть организована

различными способами, отличающимися числом

окон обслуживания, услугами (типами заявок), закрепленными за окнами, составом услуг, предлагаемых клиентам (изменяется интенсивность

входного потока клиентов), длительностью рабочего дня, организацией работы операторов в течение рабочего дня, временами обработки заявок

клиентов и т.п.

ИМ позволяет анализировать работу почтового отделения связи при штатном функционировании (обратный инжиниринг) и при изменении

входного потока клиентов (требований на обслуживание), при изменении условий работы самого

отделения и т.д. При этом исследователь может

преследовать различные цели, в частности направленные на повышение эффективности работы отделения.

В результате имитации определяются такие

показатели работы, как: загрузка оператора, обслуживающего клиентов в окне; средняя длина

очереди к каждому окну; времена простоя оператора; число обслуженных клиентов; число клиентов, обслуженных без ожидания в очереди; число

клиентов, обслуженных по каждому обращению.

Создание ИМ начинается с создания модели

существующей компании, точнее, с бизнес-процесса существующей компании. Все элементы

компании, участвующие в бизнес-процессе (как

людские, так и технические), представлены в ИМ

в терминах РДО-метода как ресурсы. Ресурсы относятся к подмножествам ресурсов одного или нескольких типов. Все ресурсы некоторого типа

описываются определенным множеством параметров. Так, типы ресурсов Отделения, Окна и

Клиенты описываются на РДО следующим образом:

$Resource_type Отделения : permanent

$Parameters

Состояние : (Начало_Дня,Рабочий_День,Конец_Дня)

$End

$Resource_type Окна : permanent

$Parameters

Номер

: integer[1..5]

Работоспособность : (Открыто,Закрыто)

Занятость

: (Свободен,Занят)

Обслужено

: integer[0..30000] = 0

Программные продукты и системы

№ 3, 1998 г.

В_Очереди

: integer[0..30000] = 0

Интервал1_Начало : real

Интервал1_Конец : real

Интервал2_Начало : real

Интервал2_Конец : real {Если клиент указывает один интервал,

то}

Интервал3_Начало : real {остальные интервалы не используются и Началу и Концу интервала := 0.0}

Интервал3_Конец : real

$End

$Resource_type Клиенты : temporary

$Parameters

Заявка

: (Отправить_Ценную_Бандероль,

Отправить_Заказную_Бандероль,

Отправить_Простую_Бандероль,

..................

..................

Открытие_Текущих_Счетов)

{. Любая новая заявка}

Состояние

: (Возник,Пришел,В_Очереди,Обслуживается, Обслужился, Ушел)

Номер_В_Очереди : integer[1..30000]

Номер_Окна : such_as Окна.Номер

Приход_В_Очередь : real

Время_В_Очереди : real

$End

Конкретные ресурсы относятся к одному из

типов и отличаются друг от друга значениями параметров, например:

$Resources

Отделение : Отделения Начало_Дня

Окно1

: Окна 1 Закрыто Свободен * * 9.0 18.0 0.0 0.0

0.0 0.0

Окно2

: Окна 2 Закрыто Свободен * * 9.0 10.0 0.0 0.0 0.0 0.0

Окно3

: Окна 3 Закрыто Свободен * * 9.0 18.0 0.0 0.0 0.0 0.0

Окно4

: Окна 4 Закрыто Свободен * * 9.0 18.0 0.0 0.0 0.0 0.0

Окно5

: Окна 5 Закрыто Свободен * * 9.0 10.0 0.0 0.0 0.0 0.0

{Одно из окон должно начинать работу в 9:00 ОБЯЗАТЕЛЬНО}

Из_Клиент1 : Изображаемые_Клиенты 1 Отправить_Ценную_ Бандероль

.........................

$End

Ресурсы взаимодействуют друг с другом в

процессе. При этом необходимо принимать решения по тому, как осуществлять эти взаимодействия. Ситуации, в которых принимаются некоторые

решения, называются точками решения. В ИМ мы

рассматриваем наиболее часто точки решения

следующих двух видов:

• когда некоторое действие закончилось, мы

должны решить, какое следующее действие будет

выполняться;

• после того как выполнение некоторого внутреннего действия завершилось, необходимо выполнить назначение ресурсов для следующего

действия. Если есть только одна возможность, то

это сделать просто, но иногда имеется несколько

возможностей. В этом случае мы выбираем ресурсы, руководствуясь условиями и ограничениями,

накладываемыми на их параметры. Эти параметры

вычисляются динамически в течение имитации.

Точки решения описываются в РДО-методе

так же продукционными правилами. Имеется

лишь небольшое различие между правилами, описывающими точки решения, и правилами имитации. Правило имитации содержит некоторое выражение для вычисления продолжительности действия и два конвертора для начала и окончания

действия вместо одного.

9

Программные продукты и системы

Например, операции прихода клиента и открытие окна в РДО модели будут описаны следующим образом:

$Pattern Приход_Клиента_На_Почту : operation trace

$Relevant_resources

Рел_Отделение : Отделения

NoChange NoChange

Рел_Нагрузка : Виды_Нагрузки Keep Keep

Рел_Клиент : Клиенты

Create NoChange

$Time = Время_Прихода_Клиента(Рел_Нагрузка.Вид,

Рел_Нагрузка.Минимум_Среднее_Число,

Рел_Нагрузка.Максимум_Дисперсия)

$Body

Рел_Отделение

Choice from Рел_Отделение.Состояние = Рабочий_День

first

Рел_Нагрузка

Choice from Рел_Нагрузка.Грузить = Да

first

Convert_begin

Грузить set Нет

Convert_end

Грузить set Да

Рел_Клиент

Convert_begin

Заявка

set Заявка_Клиента

Состояние

set Возник

Номер_В_Очереди set 1

Номер_Окна

set 1

Приход_В_Очередь set Time_now

Время_В_Очереди set 0.0

$End

$Pattern Открыть_Окно : rule

$Relevant_resources

Рел_Время : Время NoChange

Рел_Окно : Окна

Keep

$Body

Рел_Время

Choice NoCheck

first

Рел_Окно

Choice from Рел_Окно.Работоспособность = Закрыто and

[Рел_Окно.Интервал1_Начало = Рел_Время.Часы or

Рел_Окно.Интервал2_Начало = Рел_Время.Часы or

Рел_Окно.Интервал3_Начало = Рел_Время.Часы]

first

Convert_rule

Работоспособность set Открыто

$End

При этом приведенные образцы описывают

закономерность выполнения всех операций такого

типа. Так, операций обслуживания клиентов на

интервале моделирования может быть сотни и тысячи, но все они будут смоделированы по следующему образцу:

$Pattern Обслуживание : keyboard

$Parameters

Номер : such_as Окна.Номер

$Relevant_resources

Рел_Смотритель : Смотрители Keep NoChange

$Time = 0.0

$Body

Рел_Смотритель

Choice from Рел_Смотритель.Номер = Номер

first

Convert_begin

Разрешить set Показать_Спрятать (Рел_Смотритель. Разрешить,

Номер)

$End

ИМ служит для выполнения анализа существующего бизнес-процесса (как есть) и в то же самое время является базой для создания ИМ будущего бизнес-процесса (как будет). При ее созда-

10

№ 3, 1998 г.

нии в РДО в существующую ИМ могут добавляться новые ресурсы, но главное, что в ней изменяются правила, описывающие закономерности

взаимодействия ресурсов, для достижения стоящих перед отделением целей.

На ИМ новой компании могут быть получены

все требуемые характеристики и показатели функционирования бизнес-процесса. Эти значения позволяют сопоставить возможные результаты с существующими у конкурентов и оценить успешность реинжиниринга.

Метод РДО, используя относительно компактные и независимые описания отдельных закономерностей бизнес-процесса, позволяет легко модифицировать состав ресурсов и множество продукционных правил. При этом никак не затрагиваются механизмы логического вывода, сбора показателей и визуализации процесса имитации.

Аппарат ИМ позволяет анализировать две модели компании (внешнюю и внутреннюю) в динамике, учитывая параллельность подпроцессов, ограниченность ресурсов, их появление и удаление

из модели и т.д.

ИМ обеспечивает имитацию процесса обработки почтовых отправлений, включая моделирование: работы операторов в окнах зала, генерирования прихода клиентов и типов заявок, движения

клиентов в очередях, процесса распределения клиентов по очередям, обработку заявок клиентов

внутри отделения, сбор статистик, визуализацию

процесса работы отделения на экране ЭВМ. Для

выполнения работ по реинжинирингу ИМ дополнена развитым проблемно-ориентированным интерфейсом пользователя. Интерфейс позволяет

легко изменять число работающих окон, состав

услуг, закрепленных за окном, временные режимы

работы каждого окна, вводить (удалять) новые виды услуг, оказываемых отделением, изменять временные характеристики работы окон и отделения,

выводить отчет по результатам имитации.

Опыт использования интеллектуального ИМ в

рассматриваемой области показывает его эффективность и гибкость по отношению к другим традиционно используемым инструментальным средствам.

Список литературы

1. Ойхман Е.Г., Попов Э.В. Реинжиниринг бизнеса: реинжиниринг организаций и информационные технологии. -М.:

Финансы и статистика, 1997. - 336с.

2. Попов Э.В. Реинжиниринг бизнес-процессов и искусственный интеллект // Новости искусственного интеллекта. 1996. - №4. -С.5-40.

3. Кисель Е.Б., Кондрашова Е.Н., Шинкарев М.Б. Опыт

использования средств искусственного интеллекта в моделировании бизнес-процессов // Новости искусственного интеллекта. -1996. -№4. - С.85-121.

4. Hammer M. Reengineering Work: Don’t Automate.

Obliterate, Harvard Business Review. July/August 1990.

5. Hammer M., Champy J. Reengineering the corporetion: A

manifesto for Business Revolution. N-Y: Harper Collins, 1993.

Программные продукты и системы

№ 3, 1998 г.

6. Pritsker A. Alan B., Introduction to Simulation and SLAM

II. Systems Publishing Corporation West Lafayette, Indiana, 1984.

7. Емельянов В.В., Ясиновский С.И. Введение в интеллектуальное имитационное моделирование. Язык РДО. -М.:

АНВИК, 1998. - 428с.

8. Emelyanov V.V., Ovsyannicov M.V., Yasinovsky S.I. An

AI-based Method and Tool for Discrete Manufacturing Systems

Simulation and Real-time Control, Proc. of IEPM’95, Marrakech,

April 4-7, 1995. Vol 1.- P.322-332.

9. Emelyanov V.V., Yasinovsky S.I. Representing knowledge

for simulation complicated discrete systems and processes// Proc.

of Fifth Int. Confr. Computer Integrated Manufacturing and

Automation Technology. CIMAT’96. Grenoble, May 29-31, 1996.P. 134-140.

10. Emelyanov V.V. Representing knowledge for simulation

complicated discrete systems and processes// Proc. of CESA’96

IMACS Multiconference. Computational Engineering in Systems

Applications. Symposium on Robotics and Cybernetics. Lille France, July 9-12, 1996.-P.289-293.

11. Emelyanov V.V., Iassinovski S.I. An AI-based objectoriented tool for discrete manufacturing systems simulation.

Journal of Intelligent Manufacturing. Vol.8, №1, February 1997.

P.49-59.

ИНТЕЛЛЕКТУАЛЬНАЯ ПОДДЕРЖКА РЕИНЖИНИРИНГА

КОНФИГУРАЦИЙ ПРОИЗВОДСТВЕННЫХ СИСТЕМ

А.В. Смирнов

В последние годы в России в производственной и управленческой деятельности произошел

ряд принципиальных изменений, связанных с возрастанием конкуренции на рынке товаров и услуг.

Это обусловливает необходимость проведения реинжиниринга конфигураций предприятий на базе

технологии поддержки принятия решений.

Проблема реинжиниринга конфигураций

предприятий. Задачи реинжиниринга конфигураций предприятий, относящихся к классу систем с

динамически изменяющейся структурой, занимают одно из ключевых мест в жизненном цикле подобных систем и включают: спецификацию характеристик системы и ее элементов (функционально

законченных компонент конфигурации), выбор

типовых решений реализации функциональных

элементов, управление изменениями конфигурации системы и ее элементов на протяжении жизненного цикла, проверку согласованности (корректности) изменений конфигурации. В терминах

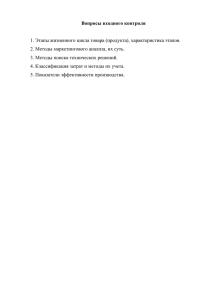

теории управления методология управления конфигурацией имеет вид схемы (рис. 1).

В рамках этой методологии были разработаны

[1,2]:

• методы, процедуры и инструментальные

средства спецификации количественных и качественных требований к крупным проектам (как динамически развиваемым системам) с учетом индивидуальных предпочтений и оценок пользователей

на основе технологии коллективной работы группы экспертов (пользователей);

• методы, модели и инструментальные средства кооперативного выбора компонент конфигураций проектов (как систем с динамически изменяющейся структурой), удовлетворяющих организационно-экономическим

и

техникотехнологическим ограничениям, на основе технологии совмещенного проектирования систем из

типовых решений.

Реинжиниринг как технология инновационной

политики опирается на понятие проекта – комплекса взаимосвязанных новых технических и организационных решений. Данный объект является

иерархическим и содержит типизируемые элементы (допускающие реализацию на основе типовых

взаимозаменяемых решений или их комплексов –

фрагментов, макросов). Над объектом заданы ог-

Технология удовлетворения ограничений

Структуризация ограничений

Управление удовлетворением

ограничений

Пересечение ограничений

совместимости по дуге

Основанное на коэффициенте

невыполнения ограничения

Стягивание ограничений

(логическое выражение)

Построение интегрированных

ограничений

Построение иерархий

ограничений

Взвешивание ограничений

Контекстный выбор

ограничений

Упорядочивание переменных в

ограничениях

Ослабление задачи удовлетворения ограничений

Расширение области применения

Расширение области ограничения

Удаление переменной

Удаление ограничения

Рис. 2. Методы повышения эффективности технологии

удовлетворения ограничений

раничения: интегральные – для всего объекта в

целом, локальные – определяющие допустимость

взаимосвязи между элементами.

Подобная интерпретация позволяет формализовать задачу реинжиниринга конфигураций

в виде задачи удовлетворения ограничений, решение которой основывается на совместном исполь-

11

Реинжиниринг конфигурации

(реконфигурирование)

Требуемая конфигурация

Программные продукты и системы

Оценка

рассогласования

Цель

№ 3, 1998 г.

Управление

изменениями

Конфигурация

План изменений

Отслеживание

соответствия

Текущая конфигурация

Рис. 1. Укрупненная схема технологии управления

конфигурацией

зовании технологий распространения и удовлетворения ограничений.

Методы повышения эффективности удовлетворения ограничений. В связи с тем, что

конфигурирование/реконфигурирование предприятий осуществляется с использованием типовых

решений (конкретные модели оборудования, типовые планировки и подсистемы), в качестве возможных схем распространения ограничений целесообразно использовать прежде всего схемы, основанные на знании артефактов (типовых решений). В этом случае возможна ориентация либо на

прямую задачу: ограничения → области переменных → артефакты, либо на обратную задачу: артефакт → области переменных → ограничения,

либо на их совместное использование (комбинированную схему).

Для повышения эффективности технологии

удовлетворения ограничений может быть рекомендован ряд методов (рис. 2), структурированный в две группы. В практике решения данного

класса задач наибольшее развитие получила втоЗ

Оценивание организационно-экономических характеристик производства

M

Методы директ-костинга

С

DIRECT-COSTING

Спецификация конфигурации

Внешние ограничения

З

Генерация дерева целей

M

Основанный на экспертных знаниях метод анализа иерархий

С

PQE

Текущее состояние конфигурации

Внутренние ограничения

З

Определение базовой линиии конфигурации

M

Многоуровневое распределение ограничений

С

DESO

Уменьшение пространства поиска

Решения

З

Генерация допустимых вариантов конфигураций

M

Поиск решений, основанный на упорядочивании

пользователем переменных

С

DESO

Допустимые конфигурации

З

Оценивание вариантов и выбор

M

Основанный на мнениях экспертов

многокритериальный выбор

С

PQE

Реконфигурирование

Целевое состояние конфигурации

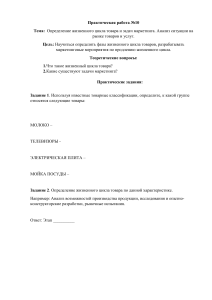

11 Рис.3. Базовый сценарий технологии реинжиниринга

конфигураций

З – задача, M – метод, С – среда, DIRECT-COSTING – среда анализа затрат предприятия (Excel 7.0, Windows-95), DESO – среда

проектирования структурированных объектов (Borland C++ 4.5,

Windows 95), PQE – среда оценки качества решений (FoxPro 2.6,

Windows 95)

рая группа, позволяющая не только учитывать

знания пользователей при решении конкретных задач, но и дающая пользователям возможность оперативно варьировать свои приоритеты и/или структуру/значения ограничений в процессе решения задач.

Организация коллективного выбора. В

качестве метода групповой поддержки принятия решений был предложен модифицированный метод анализа иерархий, обобщенный алгоритм которого включает следующие этапы: (1)

создание структуры показателей, (2) согласование

структуры показателей, (3) оценку качественных

показателей проекта, (4) согласование оценки качественных показателей проекта, (5) попарное

сравнение показателей, (6) согласование весов показателей, (7) ранжирование проектов. В этом алгоритме можно выделить два типа этапов. На первых собираются индивидуальные профили решений экспертов, на вторых – осуществляется согласование этих мнений и выработка согласованного

решения.

Организация систем поддержки принятия

решений (СППР) для реконфигурирования

предприятий. В результате был разработан следующий сценарий реконфигурирования предприятий (рис. 3), реализованный в виде многоагентной СППР. Данный сценарий позволяет группе

пользователей/экспертов в результате анализа показателей деятельности предприятия сформировать его новое дерево целей и разработать на основе существующей конфигурации производственной системы предприятия другую конфигурацию, отвечающую в наибольшей степени новым

требованиям и учитывающую при этом знания

пользователей/экспертов.

Необходимость учета экспертных знаний и

интеграции знаний о различных аспектах объекта

обусловливает необходимость использования

многоуровневой структуры базы знаний (БЗ) и

разнообразных механизмов вывода при решении

задач реинжиниринга конфигураций. Верхний

уровень этой структуры ориентирован на особенности семантической модели проблемной области, средний – на построение объектно-ориентированной модели этой области, а нижний уровень

– на классы задач, решаемых различными категориями пользователей.

В заключение отметим, что в работе предложен подход к поддержке основных задач реконфигурирования предприятий, который может

быть использован при реконфигурировании широкого класса сложных систем с динамически изменяемой структурой.

Использование данных технологий поддержки

принятия решений позволяет распределить задачи

между пользователями, что обеспечивает реализацию базового принципа реинжиниринга – воз-

Программные продукты и системы

№ 3, 1998 г.

можность коллективной деятельности группы специалистов. При этом интеграция различных платформ и инструментальных средств в рамках многоагентной среды дает возможность развития среды за счет включения в нее новых приложений.

Развитие данной среды планируется осуществлять

с целью доступа к ней пользователей сети Internet,

а также использования нейронных сетей для обучения СППР при выборе базовых линий конфигураций, в наибольшей мере отвечающих внешним

требованиям, и генетических алгоритмов для по-

вышения эффективности процесса синтеза новых

модификаций конфигураций.

Список литературы

1. Смирнов А.В. Интеллектуальное управление конфигурацией предприятий при их реинжиниринге // Проблемы информатизации. – 1996. - №4. – С. 69 – 72.

2. Pawlak A., Cellary W., Smirnov A., Warzee X., Willis J.

Collaborative engineering based on the Web - how far to go? //

Advances in Information Technologies: The Business Challenge /

Ed by J.-Y. Roger, B. Stanford-Smith, P.K.Kidd. - IOS Press, 1997.

- P. 434 - 441.

КОМПЬЮТЕРНАЯ ИНТЕГРАЦИЯ И ИНТЕЛЛЕКТУАЛИЗАЦИЯ ПРОИЗВОДСТВ

НА ОСНОВЕ ИХ УНИФИЦИРОВАННЫХ МОДЕЛЕЙ

В.Ф. Горнев, В.Б. Ковалевский

В статье развивается методология построения

и создания интегрированных интеллектуальных

систем (ИИС) для комплексной автоматизации

производственной деятельности предприятия

(ПДП). Теоретической основой разработки ИИС

служит концепция новых информационных технологий инжиниринга (НИТИ), обеспечивающих

унификацию представления моделей ПДП на всех

этапах жизненного цикла изделия (продукта). Методология поддерживается программно в контексте ускоренного создания ИИС, ориентированных

на конкретное предприятие и базирующихся на

системе взаимосвязанных программно-функциональных модулей (ПФМ).

Автоматизация ПДП на базе НИТИ

Современные экономические условия характеризуются позаказной системой работы предприятий с частой сменой заказов, сжатыми сроками

выполнения и нечеткостью их перспективного поступления. Необходимость сокращения цикла технической подготовки производства ведет к усилению роли комплексной автоматизации предприятий. В наши дни предприятие должно обеспечивать реализацию всего производственного цикла

изделия (ПЦИ), включая маркетинг, формирование портфеля заказов, проектирование, конструкторскую, технологическую, техническую и экономическую подготовку производства, планирование

и оперативное управление производством, хранение, сбыт, а также функционирование всех вспомогательных отделов и служб (бухгалтерии,

управления кадрами, архива и пр.). Особую остроту вопрос уменьшения ПЦИ приобретает в том

случае, когда в выпуске продукции участвуют несколько предприятий (поставщики, смежники,

транспортники), не связанных между собой организационно, но совместно работающих в компьютерной сети и образующих виртуальное предпри-

ятие.

Сегодня инвестиции в информационные технологии предприятий дают больший экономический эффект, чем инвестиции непосредственно в

производство. Таким образом, одним из путей сокращения сроков ПЦИ является переход к НИТИ,

охватывающим все элементы производственной

деятельности предприятия. При этом НИТИ базируются на таких уже разработанных передовых

технологиях, как CALS, CASE, Web, RAD и др.

Основные принципы развития НИТИ таковы:

• комплексная автоматизация и компьютерная

интеграция,

• интеллектуализация,

• индивидуализация,

• специализация.

Здесь комплексная автоматизация подразумевает автоматизацию всех этапов ПЦИ по всем

изделиям, выпускаемым предприятием. Приоритетное значение имеет эффективная организация

информационных потоков, позволяющих при

меньших финансовых затратах сократить время

выполнения заказов и обеспечить надежность их

выполнения.

Интеграция предусматривает единство сред

(методической, организационной, информационной, программной, технической), охватывающих

все системы автоматизации и этапы ПДП. Интеллектуализация означает:

• разработку и использование методов и моделей искусственного интеллекта (ИИ) при решении всех функциональных задач на всех этапах

жизненного цикла изделия (ЖЦИ),

• проектирование не только объектов, но и

процессов разработки, в частности параметризованных процедур создания объектов (процедурных

моделей),

• унификацию создания и представления мо12

Программные продукты и системы

№ 3, 1998 г.

делей производственной деятельности предприятия с широким привлечением процедур обработки знаний,

• использование баз знаний и интеллектуальных решателей при проектировании и управлении

производством,

• организацию непрерывного накопления знаний, используемых в ПДП (поддержка процессов

обучения и самообучения),

• распределение на каждом рабочем месте

знаний между человеком и машиной для решения

определенных производственных задач.

Специализация означает предметную и производственную ориентацию и учет специфики предприятия при создании систем автоматизации. Индивидуализация предполагает организацию каждого рабочего места, формирование баз данных и

знаний, ориентированных на конкретного специалиста.

Автоматизированные производственные системы (АПС), такие как КИП и ГПС, относятся к

классу сложных (и сверхсложных) систем [3,7].

Они характеризуются такими признаками, как

уникальность каждой реализации, множественность и разнородность входящих в них систем и

подсистем, случайность и неопределенность действующих в них процессов (факторов), нечеткость

постановки задач, непредсказуемость последствий

и т.п. Общей методологией исследования таких

систем является системный анализ, а основным

инструментом – моделирование на ЭВМ.

Вид и состав моделей, метод моделирования

определяются видом объекта производства, этапом его жизненного цикла, иерархическим уровнем производственной системы. Количество разнородных моделей и методов, используемых при

создании и эксплуатации АПС, чрезвычайно велико. Это приводит к значительным затратам време-

ни и средств на создание моделей и проведение

модельных исследований для каждой новой АПС.

Исследования последних лет позволили создать

различного рода оболочковые программные структуры, метамодели, обобщенные инструментальные средства, которые на основе определенного

инвариантного ядра решают задачи генерации рабочих моделей либо производят адаптацию общих

моделей к конкретным условиям производственных задач.

Традиционные методы проектирования АПС

позволяют поднять уровень обобщения до решения определенного, обычно достаточно узкого,

класса производственных задач, обладающих

структурной однородностью. В статье рассматривается принципиально новая задача: разработать

методологию, методы и средства единого подхода

к решению задач моделирования производственной деятельности предприятия и его подсистем на

всех этапах. Подобную формулировку можно

применять и к этапам создания АПС, считая в

этом случае продуктом саму производственную

систему.

Процедуры и модели ПДП

С точки зрения функционирования АПС любого уровня можно представить как автономную

структуру, взаимодействующую с внешней по отношению к ней средой через процедуры Получить

(заказ на изделие, инструмент, станок и т.п.) и Выдать (изделие, техническую документацию, отходы производства, полуфабрикат и т.п.).

Все разнообразие моделей внутренней деятельности предприятия, можно свести к процедурам: концептуального, объектного и процессного проектирования, организационного и технологического управления (см. табл.). Создание любой системы и ее функционирование связано с

Таблица

Унифицированные модели производственной деятельности

Процедуры

Представление модели

Проектирование

объектов

производства

Сеть состояний проектируемого объекта.

Правила преобразования

Сеть состояний объекта произ- водства и

тех- нологических

операций

Сеть состояний АПС и

действий

Уравнения связи координат состояния

Операторы выхода

Проектирование

ТП

Организационное управление

ПП

Проектирование,

управление,

исследование рабочего процесса

13

Вид модели

Входные

параметры

Варьируемые характеристики

Дискретные,

статические

Планируемые характеристики

объекта

Сеть проектных

процедур

Дискретные,

виртуальные,

динамические

Информационные модели объектов

Дискретные,

динамические

Ресурсы, маршруты, операции

Непрерывные

динамические

Ресурсы, состав

операций

Оценочные

показатели

Эксплуатационные,

производственные,

экономические,

экологические

Технологичес- кие Показатели

процессы и исиспользования техпользуемые ренологических ресурсы

сурсов

Распределение ре- Показатели

сурсов

использования производственных ресурсов

Алгоритмы

Показатели

управления

рабочего процесса

режимами

Программные продукты и системы

реализацией указанных процедур на конкретных

этапах жизненного цикла системы. Процедуры могут иметь различную степень детализации в зависимости от иерархического уровня системы. Но

каждая из них обладает определенной общностью

и принципиальными отличиями от других процедур, что позволяет создавать их единые унифицированные модели.

Состояние производства характеризуется состоянием его объектов и состоянием самой производственной системы. Состояние объектов производства определяется состоянием и характеристиками его элементов при проектировании и изготовлении. Общий подход к описанию всех процедур ПДП может быть осуществлен на основе разработанного в МГТУ единого метода и языка описания дискретных производственных процессов –

РДО (ресурсы, действия, операции) [1,6,8].

Дискретный производственный процесс представляется множествами: объектов производства,

материальных и информационных ресурсов, действий, выполняемых ресурсами и над ресурсами,

прогнозируемых и непрогнозируемых событий.

Объект производства может выступать как в

виде материального объекта (заготовка, полуфабрикат, деталь, сборочный узел, изделие), так и в

виде информационного образа (техническое задание на изделие, структура изделия, чертеж общего

вида, чертежи деталей), например на электронном

носителе информации.

К ресурсам относятся: базовые, неизменяемые

элементы АПС (основное и вспомогательное оборудование, транспортные линии, сети ЭВМ), элементы наладки (инструмент, схват робота, приспособление, управляющая программа), требующие замены и отладки в процессе функционирования АПС, элементы регулировки (патроны, корректоры УЧПУ), требующие участия оператора,

но без замены самих элементов.

Событие представляет собой элементарный

акт в том смысле, что оно не имеет протяженности

во времени и не может быть выполнено частично.

Свершение какого-либо события идентифицируется тем, что приводит к изменению состояния системы, существенному для ее функционирования.

Дискретность АПС накладывает ограничение на

характер изменения ее состояния (изменение происходит скачком).

События можно разделить на прогнозируемые,

или регулярные, вызываемые штатным функционированием ресурсов АПС, и непрогнозируемые,

или нерегулярные. Изменение состояния АПС при

наступлении прогнозируемого события может

быть формализовано и отражает логику взаимодействия ресурсов между собой. Непрогнозируемые события происходят либо при нештатной работе ресурсов (поломки, отказы), либо по внеш-

№ 3, 1998 г.

ним по отношению к АПС причинам (получение

новой партии заготовок, нового заказа и т.п.), обусловленным взаимодействием системы с внешней

средой. События могут объединяться по единству

каких-либо признаков в группы.

Функционирование системы между двумя событиями есть действие. Каждое действие осуществляется с помощью определенных ресурсов.

Прогнозируемые события (например событие начать действие) выполняются при полном обеспечении необходимыми для действия ресурсами и

полном соответствии их атрибутов. Невыполнение

этих условий может породить новые действия и

процессы по обеспечению недостающими ресурсами, например изготовление инструмента или его

получение из другого подразделения АПС.

Выполнение

действия

после

наступления

определенного события, а также построения сети

действий в методе РДО осуществляется на основе

продукционных правил.

Процесс проектирования изделия можно

представить как процесс последовательного

изменения состояний объекта проектирования

(точнее, его информационного образа). Переход из

одного состояния ai в другое ai+1 может быть

описан на основе правил продукций:

если(состояние ai, ,условие),

то (процедура Ci, состояние ai+1i,

показатели объекта di+!).

(1)

Состояния, условия, показатели могут быть

описаны в виде таблиц, фреймов, графически или

сочетанием различных методов. Процедуры Ci могут представлять множество функциональных зависимостей, декларативных правил, типовых прототипов или других процедур (например проведение модельного эксперимента). Сеть состояний

объекта и совокупность процедур, позволяющие

создать информационный образ изделия с лучшими (с точки зрения проектанта) показателями, лежат в основе проектирования изделия (рис. 1).

Проектное решение может быть получено с использованием различных альтернативных процедур. Поэтому условие (1) можно представить в

расширенном виде:

если (состояние ai, условие bi),

то (множество процедур Ci, правило pi,

множество состояний ai+1,

множество показателей объекта Di+1). (2)

Здесь очередная j-я процедура из множества Ci

выбирается согласно правилу pi и приводит информационный образ изделия в состояние ai+1, j.

Лучшее решение принимается на основе анализа

показателей di+1,j спроектированного изделия. В

состав показателей могут входить как функциональные характеристики, так и экономические,

экологические и другие.

14

Программные продукты и системы

№ 3, 1998 г.

Итак, решение на этапе проектирования – это

делирования процессов производства на этапе

информационный образ изделия с заданными хапланирования.

рактеристиками и лучшая по определенным криПолученная выше модель состояний объекта

териям совокупность процедур его проектирова(2) служит исходной информацией для проектирония, то есть процедурная модель изделия. Последвания технологических процессов (ТП) изготовленяя представляет модель параметризованного виния изделий, причем не только материальных изда, то есть параметры изделия присутствуют в ней

делий основного производства, но и их информационных образов, ресурсов для изготовления изв обобщенном виде как идентификаторы. Поэтому

делий и создания самих производственных систем

процедурная модель может быть использована для

и подсистем.

проектирования гаммы конкретных изделий опреМодель проектирования ТП представляет граф

деленного класса.

Процедуры организоПринципы автоматизации ПДП

вать или модели органиСистемный администратор взаимодействия методов

зационного

управления

производственными процессами

предназначены

Метамодель

для согласования во вреДругие подсистмы

ПДП

автоматизированной ПДП

мени всех протекающих в

САПР конструкций

САПР технологий

САПР планирования

АПС процессов: констЛокальные системы

руирование, проектировапроцедур ПДП

ние всех видов, планироОперационная система

вание, изготовление, то

есть они охватывают оргаСистемные

Специальные

Постоянная и

Генератор

ИнструменПараметризованые

программные

программные

оперативная БД

методов

тальная система

низационные

процессы

процедуры

модели

средства

средства

поддержки

всех этапов ПДП. Реально

разработки

создания

этапов ЖЦИ

протекающий производственный процесс можно

Инструментальная оболочка системы предприятия

Интегрированная программная оболочка

Модели

представить как сеть его

проектирования

состояний ai. Переход из

изделий и процессов

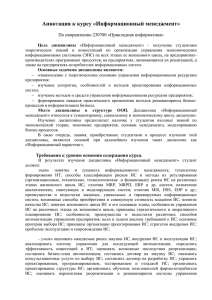

Рис. 2. Состав ИИС предприятия

состояния ai в состояние

Рис. 1. Структура и

ai+1 может быть описан

состояний объекта произиерархия моделей

модифицированными продукционными правилаводства, вершинами котороПДП

ми. В отличие от обычных правил конструкция

го служат производственмодифицированных продукций позволяет учесть

ные

состояния

объектов,

а дугами – правила их

влияние нерегулярных событий и имеет вид:

преобразования или технологические операции в

если (состояние ai, условие bi),

принятом выше смысле. Технологическая операто (событие ei, действие Ci),

ция может быть записана в виде:

[ждать (t), если (событие gi),

O = (R , F (R ), t),

то (действие Ci, состояние ai+1,

где R – обобщенные ресурсы, то есть идентификапоказатели di+1)],

торы и атрибуты определенной обобщенной групсостояние ai+1, показатели di+1.

(3)

пы ресурсов, необходимых для выполнения опеПроизводственный процесс (ПП) АПС, предрации, но без привязки к конкретному их предстаставляет собой параллельно-последовательное вывителю; F (R ) – правила преобразования ресурсов

полнение действий, реализуемое с использованием

R из начального состояния в конечное, соответстограниченного множества ресурсов. Модель ПП

вующее выполнению операции; t – время выполможет быть представлена как сеть состояний С.

нения операции, которое может быть задано непоC = (Fp (R ), Fн (R ), tн, tк,),

средственно, функционально или некоторым услогде Fр (R ), Fм (R ) – правила преобразования паравием.

метров ресурсов из Ri в Ri+1 для регулярного и неПроектируемый ТП описывается сетью сорегулярного события, то есть правила реализации

стояний информационного образа объекта произдействия; tн и tк – время начала и окончания действодства и необходимых ресурсов. Процедура певия. Действия привязаны к временной оси, а предрехода определяется проектируемыми операцияставленные модели производственного процесса

ми:

являются динамическими.

если (состояние ai и условие bi),

Модель управления производственным прото (множество комплектов ресурсов Ri,

цессом может быть использована как для управлемножество операций Oi, правило Pi ,

ния ПП, так и для проведения имитационного момножество состояний изделия Ai+1,

МЕТОД

15

Программные продукты и системы

множество показателей ТП Dk).

(4)

Решением является совокупность комплектов

ресурсов и операций, обеспечивающих получение

изделия с требуемыми характеристиками при

лучших показателях ТП.

Структура и иерархия моделей ПДП показана

на рисунке 1. Все процедуры ПДП взаимосвязаны.

Процедуры проектировать формируют объекты

производства, состав ресурсов производства и

операции с ними для получения изделий. Процедуры планировать формируют планы использования ресурсов при производстве и действия с ними,

а процедуры управлять позволяют диспетчировать

движение ресурсов для выполнения действий производственного процесса и контролировать изменение их атрибутов с учетом происходящих регулярных и нерегулярных событий.

Правила формирования состояния объектов и

ресурсов для их производства, определения их характеристик служат для представления совокупности инженерных знаний. Их можно разделить на

специализированные и базовые, инвариантные к

объекту производства. Будем называть обобщенную совокупность знаний конкретного производства базой производственных знаний. Для проектирования таких сложных плохо формализуемых

систем, как АПС и объекты их производства, базы

знаний включают как декларативные и алгоритмические процедуры, так и продукционные правила и

механизмы пополнения знаний.

Существенным в методологии унифицированных моделей ПДП является то, что на каждом этапе проектирования создается не только информационный образ элемента, но также параметризованная процедура его проектирования на основе

унифицированной модели и соответствующей базы знаний. Это позволяет зафиксировать в базе

знаний сам процесс создания нового объекта и

использовать его для ускоренной технической

подготовки и управления производством при

выполнении заказа на производство изделия определенного класса. Вся техническая подготовка

и управление производится на основе созданных

процедур путем введения только данных о параметрах требуемого изделия.

№ 3, 1998 г.

которых решает частные функциональные задачи

предприятия.

3. Приобретение мощной системы комплексной автоматизации, состоящей из многих функциональных модулей, частично адаптированных к

особенностям предприятия.

4. Создание ИИС из отдельных систем, подсистем, пакетов, имеющих возможность представления своих выходных данных и знаний в информационной среде предприятия.

5. Ускоренное создание ИИС конкретного

предприятия под его индивидуальный заказ с помощью инструментальных программных метасистем (ИПМ).

Состав ИИС предприятия показан на рисунке 2. Рассмотрим подробнее случай 5, когда программно-методическую поддержку унифицированного представления моделей ПДП и технологию автоматизации ПДП на их основе обеспечивают ИПМ. Они предназначены для ускоренного

создания систем автоматизации всех этапов ПЦИ

конкретного предприятия, отвечающих принципам:

• интеграции всех функциональных систем и

подсистем на основе единой организационной, методической, информационной, программной, технической среды предприятия;

• интеллектуализации принятия решений с использованием при решении функциональных задач системы инженерных знаний в форме, рассмотренной выше;

• индивидуализации используемых в системе

инженерных знаний, учитывающих накопленный

опыт предприятия и конкретные знания наиболее

опытных проблемных специалистов предприятия;

• необходимой достаточности, учету возможности создания интегрированной системы, в полИнструментальные

метасистемы

ПДП

База

знаний

База

данных

Инструментальные локальные системы

Инструментальные метасистемы

Методологии построения ИИС предприятия

могут быть различными. Можно выделить пять

основных направлений создания ИИС.

1. Разработка ИИС конкретного предприятия по его индивидуальному заказу фирмой –

разработчиком программных систем с применением алгоритмических языков высокого уровня.

2. Постепенное накопление адекватного инструментария путем разработки и приобретения

предприятием отдельных пакетов, каждый из

Единая

программная

среда

Концепция

проектирования

Объект

проектирования

Оперативное

управление и

моделирование

Технологическое

управление

Обучение

Интегрированные инструментальные системы ПДП

Локальные САПР

изделий и процессов

Рис 3. Инструментальная поддержка

методологии унифицированных моделей ПДП

16

Программные продукты и системы

№ 3, 1998 г.

некоторой процедуры ПДП, представляет собой

ной мере решающей задачи комплексной автомапринципиальную систему автоматизации одного

тизации предприятия, но без необходимости прииз этапов ПДП, например систему планирования,

обретения или создания избыточных модулей и

документирования, проектирования технологичеподсистем;

ских процессов, диспетчирования и т.п.

• непрерывного развития, постоянного соверЕдиная программная среда включает операцишенствования ИИС предприятия как за счет созонную среду ИИС, общую базу данных, общесисдания дополнительных подсистем и модулей, так и

темные и специальные программные средства

за счет пополнения и обновления уже используеподдержки функционирования прикладных систем

мых инженерных знаний;

автоматизации ПДП. Для решения функционально

• самообучения, в соответствии с которыми

законченных задач ПДП может создаваться операИИС позволяет не только находить решение интивная база данных. Если в функции ИИС предженерной задачи, но и пополнять, вносить в свою

приятия входит и ее развитие (поэтапное создание

базу знаний наилучшие процедуры нахождения

новых прикладных систем или их совершенствоварешений, первоначально формируемых проблемние), последняя может быть дополнена инструными специалистами. Это дает возможность исментальной программной системой предприятия.

пользовать вновь организованные знания для поПри разработке ИИС предприятия, как и при

следующего автоматизированного решения инжесоздании любой сложной системы, особое значенерных задач данного класса.

ние имеет уровень концептуального проектироваАрхитектура ИИС, отвечающая перечисленния ИИС. На его основе формируется состав ИИС,

ным принципам, показана на рисунке 3. Основу

уточняются

этапы создания, учитывается начальИИС составляют программно-функциональные

ное

состояние

предприятия, от которого в значимодули (ПФМ), позволяющие на основе рассмоттельной

степени

зависит эффективность создаваеренных выше продукционных правил и локальных

мого комплекса.

баз данных решать определенные функциональУскоренную разработку ИИС предприятия на

ные задачи ПДП. Иными словами, ПФМ является

основе ее концептуального проекта осуществляют

интеллектуальной ячейкой, включающей знания и

с применением ИПМ. Так, с использованием ИПМ

данные для решения функционально законченной

разрабатываются ее архитектура, оболочка, состав

инженерной задачи нижнего уровня. При необхообщесистемных модулей. Разработка ведется на

димости ПФМ через общую операционную среду

языке, близком к естественному, специалистами в

может получать данные от других ПФМ или иниобласти автоматизации производства, инженерациировать их функционирование. Механизм обми-системотехниками и проблемными специалиращения к другим ПФМ может быть заложен как в

стами предприятия.

самом модуле, так и реализован в виде самостояСпецифическими для каждого предприятия