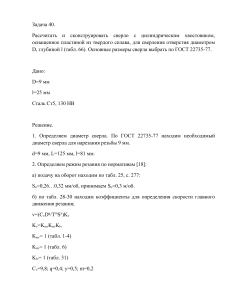

Полянчиков Ю.Н. - Сборник задач и упражнений по технологии машиностроения (2012)

реклама