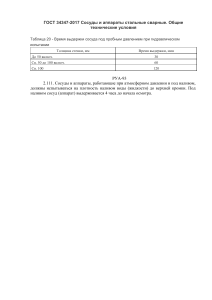

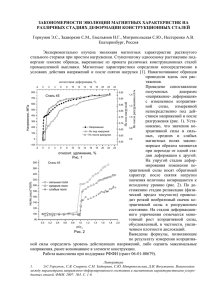

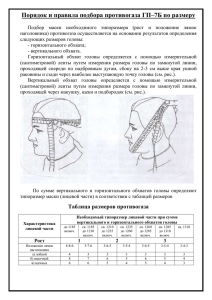

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования ОТЧЕТ ПО ПРАКТИЧЕСКОМУ ЗАНЯТИЮ №1 КОНТРОЛЬ КАЧЕСТВА КОНСТРУКЦИОННЫХ СТАЛЕЙ Выполнил (ФИО, подпись, дата) студент 2 курса группа Руководитель (ФИО, подпись, дата) Стали общего назначения – это стали, которые обладают хорошими конструкционными и технологическими свойствами и используются для большой номенклатуры деталей машин: валов, шестерен, муфт, полуосей, деталей кузовов и т.д. Стали специального назначения – это стали, которые обладают специфическими основными или технологическими свойствами, например, повышенной износостойкостью, коррозионной стойкостью, жаропрочностью, хорошей обрабатываемостью резанием и т.д. В современных легированных сталях в качестве легирующих элементов используют в основном: хром, никель, марганец, кремний, молибден, вольфрам, ванадий, титан, реже – кобальт, алюминий, медь, цирконий, бор, азот. Классы легированных сталей по структуре в равновесном состоянии: Перлитный класс. Суммарное количество легирующих элементов в них не превышает 5 %. Ферритный класс. Низкоуглеродистые (С0,2 %), высокохромистые либо кремнесодержащие (2–4 % кремния) стали. Аустенитный класс. Низкоуглеродистые (С0,2 %), содержание Ni и Mn в сумме 10 %. Ледебуритный или карбидный класс. Высокоуглеродистые (С0,8 %), содержащие карбидообразующие элементы в сумме 10 %. Конструкционные стали общего назначения содержат не более (0,5-0,6)% углерода, а сумма легирующих элементов в них не превышает 5%. В зависимости от содержания вредных примесей конструкционные стали общего назначения подразделяются на: углеродистые стали обыкновенного качества (S≤0,05%, P≤0,04%), по способу раскисления – кипящие (кп), спокойные (сп) и полуспокойные (пс) (ГОСТ 380); углеродистые стали качественные (S≤0.04 %, P≤0.035 %) (ГОСТ 1050). легированные конструкционные стали (ГОСТ 4543). В зависимости от химического состава и типового режима термической обработки их подразделяют на: цементуемые (≤ 0,25 % С); улучшаемые (0,3-0,5 % С). Типовые режимы упрочняющей термической обработки конструкционных сталей общего назначения: нормализация. Используется только для углеродистых сталей; объемная закалка с последующим низким отпуском на структуру низкоуглеродистого мартенсита. Рекомендуется в качестве упрочняющей обработки, чаще для сталей с пониженным содержанием углерода; улучшение на структуру зернистого сорбита. Это основной вид упрочнения для легированных среднеуглеродистых конструкционных сталей общего назначения; изотермическая закалка на структуру бейнита. Применяется реже, только для деталей сложной формы из комплексно-легированных хромоникелевых сталей бейнитного класса, глубокой прокаливаемости. Методы поверхностного упрочнения используют для деталей машин, от которых требуется повышенная твердость на поверхности, используются: нитроцементация, цементация для низкоуглеродистых сталей Ст3, 20, 25, 20Х, 18ХГТ,20ХН3ФА, 20ХН3 и др.; закалка ТВЧ после нормализации или улучшения для среднеуглеродистых сталей 45, 50, 55, а также низколегированных 30Х, 35Х, 40Х, 45Х, 40Г, 50Г, 45Г2, 47ГТ; азотирование для хромоалюминиевых 38Х2Ю, 38ХМЮА, реже для хромистых 40Х, 45Х и др. В общем машиностроении используют следующие группы сталей специального назначения: автоматные; стали пониженной прокаливаемости; рессорно-пружинные; износостойкие; нержавеющие; жаропрочные. На машиностроительных заводах применяют следующие виды входного контроля материалов: визуальный осмотр без применения увеличительных приборов или с их применением; измерение линейных размеров и конфигурации спецпрофилей; анализ химического состава; определение механических свойств; проведение технологических испытаний; анализ макро- и микроструктуры. Контроль геометрических размеров и поверхности. Проводится измерительными инструментами, обеспечивающими погрешность измерения, равную половине допуска на измеряемый параметр. Контролю подлежат размеры, указанные в сертификате на материал. Контроль химического состава. Проводится с целью установления соответствия качественного и количественного химического состава металлопродукции нормам, заявленным в сертификате. Используются методы химического анализа и спектрального анализа. Контроль основных механических свойств. Подразделяются на статические и динамические: Испытания на растяжение Измерение твердости Испытание на ударную вязкость Испытание на усталость Контроль технологических свойств. К технологическим свойствам относятся: обрабатываемость давлением; свариваемость; литейные свойства; обрабатываемость резанием; шлифуемость; поведение в процессе термической обработки. В стандартах на конструкционные стали предусмотрен контроль на поведение стали при термической обработке. Этот показатель комплексный, характеризуется закаливаемостью, прокаливаемостью, деформацией при термической обработке Закаливаемость – способность приобретать высокую твердость при закалке. Зависит в основном от содержания углерода в стали. Прокаливаемость – способность стали приобретать закаленную структуру на определенную глубину. Деформация при термической обработке определяется испытаниями на технологических пробах из листов, лент, проволоки, на трубах и т.д. по действующим на эти испытания стандартам. Контроль макроструктуры и изломов. Макроструктуру контролируют на темплетах визуальным осмотром, сравнивая ее с эталонами шкал Макроструктуру по излому контролируют на образцах с продольным и поперечным направлением волокна. Если проводят контроль макроструктуры только по излому, то применяют образцы с поперечным направлением волокна. Если же контроль макроструктуры по излому является дополнительным к контролю на темплетах, то применяют образцы с продольным направлением волокна. Контроль микроструктуры конструкционных сталей. Для сталей контроль микроструктуры является важной составной частью аттестации качества. Перечень контролируемых параметров и допустимые их значения регламентируются в технических условиях стандартов на стали. Контроль качества термической обработки. На всех основных этапах производится контроль качества по основным параметрам структуры и свойств, которые предусмотрены государственными стандартами и техническими условиями автомобильных предприятий. Дефекты термической обработки Дефекты при отжиге и нормализации: окисление, обезуглероживание, перегрев и пережог металла. При нагреве в пламенных печах поверхность стальных деталей взаимодействует с печными газами. В результате металл окисляется и на деталях образуется окалина - химическое соединение металла с кислородом. Обезуглероживание, т. е. выгорание углерода с поверхности деталей, происходит при окислении стали. Обезуглероживание резко снижает прочностные свойства конструкционной стали. При нагреве стали выше определенных температур и длительных выдержках в ней происходит быстрый рост зерен, ведущий к возникновению крупнокристаллической структуры. Это явление называют перегревом. Пережог получается в результате длительного пребывания металла в печи при высокой температуре, близкой к температуре плавления. Физическая сущность пережога состоит в том, что кислород из окружающей атмосферы при высокой температуре проникает вглубь нагреваемого металла и окисляет границы зерен. В результате окисления границ зерен механическая связь между зернами ослабевает, металл теряет пластичность и становится хрупким. Дефекты при закалке: трещины, деформации и коробление, обезуглероживание, мягкие пятна и низкая твердость. Закалочные трещины – это неисправимый брак, образующийся в процессе термической обработки. Они являются следствием возникновения больших внутренних напряжений. Деформация и коробление деталей происходят в результате неравномерных структурных и связанных с ними объемных превращений, обусловливающих возникновение внутренних напряжений в металле при нагреве и охлаждении. Окисление и обезуглероживание происходит в основном при нагреве под закалку от взаимодействия печных газов или расплавленных солей с поверхностными слоями детали Мягкие пятна – это участки на поверхности детали или инструмента с пониженной твердостью. Низкая твердость чаще всего наблюдается при закалке инструмента. Причинами низкой твердости являются недостаточно быстрое охлаждение в закалочной среде, низкая температура закалки, а также недостаточная выдержка при нагреве под закалку. Результаты контроля качества конструкционных сталей в состоянии поставки Таблица Марка Химический состав ШХ20СГ C= (0,9 – 1) Si = (0,55 - 0,85) Mn =(1,4 - 1,7) Ni – до 0,3 S – до 0,02 P – до 0,027 Cr = (1,4 - 1,7) Cu – до 0,25 Fe ~ 94 Структура в состоянии поставки Свойства Твердость после отжига, НВ кгс/мм2 Факт – Допуск – (179-217) Допустимая микроструктура Дефекты микроструктуры Параметры структуры в состоянии поставки Микроструктура: Параметр: не более 5 балла Карбидная сетка: Параметр: не более 3 балла * Карбидная сетка в микроструктуре стали отожженного проката диаметром, стороной квадрата или толщиной до 85,0 мм включительно не допускается. Структурная полосчатость: Максимальный балл: Калиброванный и со специальной отделкой поверхности – 2 Прокат горячекатаный отожженный (до 85,0 включ.) – 3 Прокат горячекатаный неотожженный – 4 Карбидная ликвация: Максимальный балл: Калиброванный и со специальной отделкой поверхности – 1 Прокат горячекатаный отожженный (до 85,0 включ.) – 2 Прокат горячекатаный неотожженный – 3 Загрязненность стали неметаллическими включениями (Оксиды строчечные): Максимальный балл: Калиброванный и горячекатаный отожженный (до 40,0 включ.) – 2 Горячекатаный неотожженный (до 40,0 включ.) – 2 Калиброванный и горячекатаный отожженный (Св. 40 до 80 включ.) – 2,5 Горячекатаный неотожженный (Св. 40 до 80 включ.) – 2,5 Горячекатаный неотожженный (Св. 80) – 3 Загрязненность стали неметаллическими включениями (Сульфиды): Максимальный балл: Калиброванный и горячекатаный отожженный (до 40,0 включ.) – 2 Горячекатаный неотожженный (до 40,0 включ.) – 2 Калиброванный и горячекатаный отожженный (Св. 40 до 80 включ.) – 2,5 Горячекатаный неотожженный (Св. 40 до 80 включ.) – 2,5 Горячекатаный неотожженный (Св. 80) – 3 Загрязненность стали неметаллическими включениями (Силикаты недеформирующиеся): Максимальный балл: Калиброванный и горячекатаный отожженный (до 40,0 включ.) – 1,5 (допускается превышение, но не более чем на 0,5 балла) Горячекатаный неотожженный (до 40,0 включ.) – 1,5 (допускается превышение, но не более чем на 0,5 балла) Калиброванный и горячекатаный отожженный (Св. 40 до 80 включ.) – 2 Горячекатаный неотожженный (Св. 40 до 80 включ.) – 2 Горячекатаный неотожженный (Св. 80) – 2,5 (допускается превышение, но не более чем на 0,5 балла) Микропористость: Микропористость стали горячекатаного неотожженного и отожженного проката размером сечения более 60,0 мм должна быть не более балла 2 * Микропористость стали горячекатаного неотожженного и отожженного проката размером сечения 60,0 мм и менее, калиброванного проката и проката со специальной отделкой поверхности, а также отожженного проката из стали электрошлакового переплава (Ш) и/или вакуумно-дугового переплава (ВД), не допускается. Результаты контроля качества конструкционных сталей после термической обработки Таблица Марка Режим упрочняющей Т.О., С Микроструктура после Т.О Свойства после упрочняющей Т.О. Допустимая микроструктура ШХ20СГ Тз = (850-900) Тотп = (165-170) HRC 60-64 σи (σв), Мпа = КСU, МДж/м2 = Параметры структуры после упрочняющей Т.О. Дефекты микроструктуры Микроструктура дефектов стали при термической обработке: а б в г д е а – закалочные трещины; б – обезуглероживание поверхности; в – мягкие пятна (троостит и мартенсит); г – низкая твердость (троостит); д – перегрев (видманштетт); е – недогрев (феррит и мартенсит)