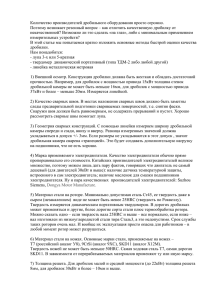

Молотковые дробилки В народном хозяйстве технология дробления и измельчения твердых материалов - одна из наиболее дорогостоящих операций. Ежегодно дроблению и измельчению подвергается боле 3 млрд. т минерального сырья и других материалов. На эти цели затрачивается более 70 млрд. кВт/ч электроэнергии. На измельчающие тела и футеровку рабочих органов машин расходуется более 4 млн. т металла. Поэтому дальнейшее совершенствование этих процессов и оборудования, использование наиболее эффективных и экономичных способов измельчения, оптимизация процессов дробления и измельчения, упрощение схем и компоновочных решений цехов дробления и измельчения имеют важное народнохозяйственное значение. 1. Общие сведения и классификация Молотковые дробилки применяют для дробления пород мягких и средней прочности (известняк, мел, сухие глины, каменный уголь и т. п.), а также для вторичного дробления известняков и мергелей высокой и средней прочности. Ограниченное применение они находят и для крупного дробления прочных пород. Для измельчения вязких или липких материалов, а также материалов с содержанием влаги свыше 15% обычные молотковые дробилки не пригодны. Для материалов липких или содержащих глину, т. е. материалов, забивающих колосниковые решетки, применяют молотковые дробилки с подвижной плитой. Дробление в молотковой дробилке осуществляется: ударами быстро вращающихся молотков непосредственно по кускам материала и ударами кусков друг о друга; ударами кусков материала о дробящие плиты, на которые они отбрасываются молотками; между молотками и дробящими плитами; между молотками и колосниковой решеткой. Наиболее эффективно дробление кусков ударами на лету. Молотковые дробилки можно классифицировать по следующим конструктивным признакам. По количеству валов или роторов: одновальные или однороторные, у которых диски с молотками насажены на один вал, расположенный горизонтально; двухвальные или двухроторные с двумя горизонтальными, параллельно расположенными валами с молотками, вращающимися навстречу друг другу. По способу крепления молотков с ротором: дробилки с шарнирно подвешенными молотками собственно молотковые, применяемые для крупного, среднего и мелкого дробления пород мягких и средней прочности; дробилки с жестко закрепленными ударными деталями (молотками, билами), применяемые для мелкого дробления мягких пород, а также для помола мела, гипса и т. п.; в этом случае такие молотковые дробилки называют молотковыми мельницами (аэробильные и др.). По расположению молотков в роторе: однорядные, когда все молотки (3…6) расположены в одной плоскости вращения; многорядные, когда молотки расположены в несколько рядов (по длине ротора). По направлению вращения ротора: нереверсионные и реверсионные. В реверсивных дробилках ротор вращается в обе стороны, что позволяет использовать рабочие поверхности молотков (без перестановки их на 180°). Отечественные машиностроительные заводы изготовляют молотковые дробилки с колосниковыми решетками и без них. Размеры молотковых дробилок определяются диаметром окружности, описываемой концами молотков, и длиной ротора. Привод ротора осуществляется от электродвигателя с помощью плоской ременной передачи или через упругую муфту. Молотковые дробилки обладают следующими достоинствами: простота и компактность конструкции, достаточная надежность, небольшой вес, непрерывность работы, большая производительность, высокая степень измельчения. Молотковые дробилки, имеющие колосниковую решетку, не могут выдать куски размером более ширины щели между колосниками, т. е. имеют встроенный, неподвижный грохот, что выгодно отличает их от других дробильных машин (щековых, конусных и валковых). Недостатки молотковых дробилок: быстрый износ молотков, особенно при дроблении абразивных материалов; при переработке материалов влажностью свыше 15 % колосниковые решетки замазываются; при попадании в дробилку недробимых предметов возможны аварии. При крупном дроблении прочного материала применяют молотковые дробилки с большими весами молотков и с увеличенными скоростями роторов, при мелком - дробилки с более легкими молотками ив большем количестве. Обычно молотки изготовляют из углеродистых сталей с последующей наплавкой рабочих поверхностей твердыми сплавами. Молотки дробилок, предназначенных для дробления твердых материалов, изготовляют литыми из марганцовистой стали. Конструкция молотков такова, что их можно переставлять после износа одной из рабочих поверхностей. Окружная скорость ротора молотковых дробилок зависит от прочности дробимого материала и степени измельчения, обычно она равна 25…55 м/сек. При дроблении прочного крупнокускового материала с большей степенью измельчения скорости ротора должны быть выше. Молотковые дробилки являются быстроходными машинами, поэтому их роторы во избежание динамической неуравновешенности и появления дебаланса должны быть тщательно отбалансированы. Из-за больших инерционных усилий, возникающих в роторе, молотковые дробилки чаще всего выходят из строя в результате аварий подшипников или больших динамических нагрузок. Вследствие быстроходности молотковых дробилок даже при небольшом эксцентрицитете возникают значительные центробежные силы, в результате чего начинается биение ротора и может произойти разрушение подшипников. Степень измельчения в однороторных дробилках 10…15, в двухроторных доходит до 30…40. Обычно молотковые дробилки изготовляют с ротором диаметром 500…2000 мм. Длина ротора принимается равной 0,65…1,5 его диаметра. Число оборотов ротора в минуту колеблется: для однороторных в пределах 500…1500, для двухроторных - 200…300. 2. Конструкция молотковых дробилок Молотковые дробилки отличаются большим разнообразием конструкций. Несмотря на универсальность молотковых дробилок, многие заводы изготовляют дробилки специального назначения для дробления определенных материалов и работы на заданных режимах. Принципиальные схемы молотковых дробилок Рис. 1. Принципиальные схемы молотковых дробилок. молотковый дробилка известняк измельчение На рис. 1 представлены принципиальные схемы наиболее распространенных молотковых дробилок. На рис. 1, а) представлена схема однороторной нереверсивной молотковой дробилки с легкими молотками (билами). На горизонтальном валу вращается ротор с шарнирно прикрепленными к нему молотками (билами) 1, которые ударами дробят поступающие через загрузочное отверстие (люк) 2 куски материала. Раздробленный материал через щели колосниковой решетки 3 падает вниз. Радиальный зазор между молотками и колосниковой решеткой регулируется эксцентриковыми кольцами 4. На рис. 1, б) представлена схема однороторной дробилки с подвижной плитой, так называемой «незамазывающейся» дробилки. Эти дробилки применяют на цементных заводах для дробления сырья небольшой прочности на первой и второй стадиях. Куски материала молотками ротора 1 разбиваются и отбрасываются на подвижные плиты пластинчатого питателя 2. При ударе о его пластины материал дополнительно измельчается. Зазор между ротором и питателем регулируется. В дробилке смонтировано очистное устройство 3, представляющее собой пластинчатый конвейер, движущийся в вертикальной плоскости. Налипающие на пластины конвейера куски измельченного материала отбрасываются самим конвейером или скребком, установленным на обратной ветви конвейера. Дробилки с подвижной плитой не имеют колосниковой решетки и снабжены автоматическими системами жидкой смазки. На рис. 1, в) представлена схема реверсивной молотковой дробилки, состоящей из ротора 1, двух колосниковых решеток 2 с эксцентриковыми регулирующими устройствами 3 (для изменения зазора между молотками и колосниками), двух отбойных плит 4, двух перекрывающих устройств 5 и нижнего перекрывающего устройства 6. Конструкция правой и левой сторон дробилки одинаковая При износе одной рабочей поверхности молотков ротору сообщается движение в противоположную сторону. На рис. 1, г) приведена схема двухроторной дробилки для крупного и среднего дробления материалов средней прочности, применяемой в основном в цементной промышленности. Двухмоторная многорядная дробилка имеет два горизонтально расположенных ротора, вращающихся навстречу друг другу. Шарнирно подвешенные молотки 1 большого веса свободно проходят в зазоры между лирообразными колосниками 2, образующими как бы камеру предварительного дробления 3. Благодаря этой камере и тяжелым молоткам дробилку можно загружать кусками большого размера и получать высокую степень измельчения (i = 25…32 и даже до 40). Дробилка работает следующим образом. Исходный материал поступает в камеру предварительного дробления, где молотками измельчается до размеров, при которых куски могут пройти между колосниками 2. После прохождения камеры окончательного дробления материал через колосниковую решетку 4 выпадает из дробилки.