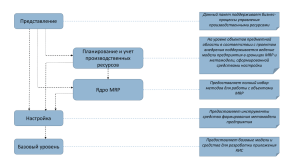

Информационная логистическая концепция появилась в конце 1960-х гг. и тесно связана с развитием информационно-компьютерных технологий. Данная концепция ориентирована на информационную поддержку конкретных функций (планирование, закупка материальных ресурсов, производство, распределение и др.). В рамках этой концепции не ставится задача оптимизации всего процесса управления потоками, но широко используются информационные системы учета, связи, контроля и принятия решений. Классическим примером практического использования информационной концепции логистики являются широко распространенные системы и технологии «планирование потребностей/ресурсов» (requirements/resource planning, RP). Одной из важнейших составляющих управленческой деятельности на любом предприятии является планирование. Необходимость планирования вызвана тем, что основные задержки в производстве продукции связаны в первую очередь с запаздыванием поставки комплектующих, вследствие чего снижается эффективность производства, а на складах возникает переизбыток материалов, поступивших ранее намеченного срока. Кроме того, из-за нарушения баланса поставок комплектующих возникают различные сложности с их учетом в процессе производства и сопровождения продукции. Возможность использования средств вычислительной техники (СВТ) для планирования деятельности предприятий (в том числе планирования производственных процессов) предлагалась еще в начале 1960-х гг. С целью решения с помощью СВТ выше рассмотренных проблем и была разработана методология планирования потребности в материалах MRP (material requirements planning). Суть концепции MRP состоит в том, чтобы минимизировать издержки, связанные со складскими запасами и на различных участках в производстве. В основе этой концепции лежит понятие спецификации изделия (bill of material — BOM), которое показывает зависимость спроса на сырье, полуфабрикаты от плана выпуска готовой продукции (с учетом времени). На основе плана выпуска продукции, спецификации изделия и учета особенностей технологической цепочки и осуществляется расчет потребностей производства в материалах (обязательно привязанный к конкретным срокам). Концепция MRP легла в основу построения так называемых MRP-систем. Главной задачей MRP-систем является обеспечение наличия на складе необходимого количества требуемых материалов/комплектующих в любой момент времени в рамках срока планирования. Программные системы, реализованные на базе MRP-методологии, позволили оптимально регулировать поставки комплектующих для производства продукции, контролировать складские запасы и саму технологию производства. Кроме того, использование MRP-систем позволило уменьшить объем постоянных складских запасов. Сначала с помощью MRP-систем просто формировался на основе утвержденной производственной программы план заказов на определенный период. Это не вполне удовлетворяло возрастающие потребности предприятий. С целью повышения эффективности планирования в конце 1970-х гг. в MRP-системах была реализована идея воспроизведения замкнутого цикла (Cloosed Loop Material Requirment Planning), подразумевающая составление производственной программы и ее контроль на цеховом уровне. К базовым функциям планирования производственных мощностей и планирования потребностей в материалах были добавлены дополнительные функции (например, контроля соответствия количества произведенной продукции количеству использованных в процессе сборки комплектующих, составления регулярных отчетов о задержках заказов, об объемах и динамике продаж продукции, о поставщиках и др.). Созданные в процессе работы модифицированной MRP-системы отчеты анализировались и учитывались на дальнейших этапах планирования, изменяя программу производства и план заказов. Базовыми микрологистическими системами, основанными на концепции «планирование потребностей/ресурсов», в производстве и снабжении являются системы «планирование потребности в материалах/производственного планирования потребности в ресурсах» (materials/ manufacturing requirements/ resource planning, MRP I/MRP II), а в дистрибьюции (распределении) — системы «планирования распределения продукции/ресурсов» (distribution requirements/resource planning, DRP I /DRP II)