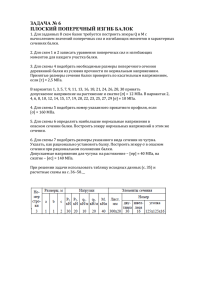

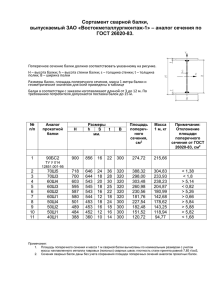

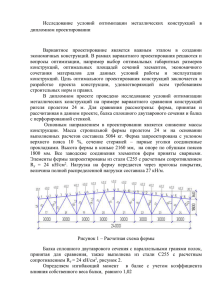

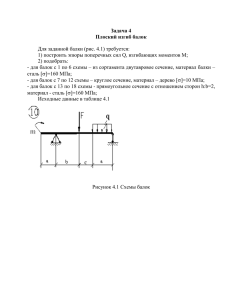

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ РЕСПУБЛИКИ УЗБЕКИСТАН САМАРКАНДСКИЙ ГОСУДАРСТВЕННЫЙ АРХИТЕКТУРНОСТРОИТЕЛЬНЫЙ ИНСТИТУТ ИМ. М.УЛУГБЕКА КАФЕДРА «СТРОИТЕЛЬНЫЕ КОНСТРУКЦИИ» Рассмотрено и допущено к печати Научно-методическим советом института. Зарегистрировано:__________ Протокол № ____ от «___» ______________ 2017 г. «УТВЕРЖДАЮ» Председатель Научно-методического совета института, канд.техн.наук., доц. А.Р. Рахимов _________________________ «___» _______________ 2017 г. КУРС ЛЕКЦИЙ по дисциплине «Металлические конструкции». Для студентов бакалавриата, обучающихся по направлениям: 5340200 – «Строительство зданий и сооружений»; 5140900 – «Педагогическое образование» (Строительство зданий и сооружений). Самарканд – 2017 УДК 624.012.2 Курс лекций по дисциплине «Металлические конструкции» составлен в соответствии со стандартом обучения и рабочей программой для специальностей 5340200 и 5140900. Рассмотрены особенности металлических конструкций, основы их расчета, сортамент профилей проката, сварные и болтовые соединения. Далее рассмотрены вопросы проектирования балочных перекрытий и рабочих площадок, колонн и ферм. При написании данного курса автором учтен многолетний опыт чтения лекций, а также проведения практических занятий и курсового проектирования по этой дисциплине на кафедре «Строительные конструкции» Самаркандского государственного архитектурно-строительного института им. Мирзо Улугбека. Помимо лекционного курса, в учебник по каждой теме включены контрольные вопросы для самопроверки знаний студентами. Таблиц – …, рисунков – …, библиография – … наим., приложений – …. Составитель: Фридман Геннадий Соломонович, канд. техн. наук, доцент кафедры «Строительные конструкции». Рецензенты: Косимов Турабек Косимович, канд. техн. наук, доцент кафедры «Строительные конструкции»; Аслиев Сирожитдин Аслиевич, канд. техн. наук, доцент, директор ООО «Farzona Stal’ Servis». Курс лекций рассмотрен и одобрен на заседании кафедры «Строительные конструкции» (протокол № ___ от «___» __________ 2017 г.) и Научнометодическим советом Строительного факультета СамГАСИ (протокол № ___ от «___» __________ 2017 г.). Выходные данные: СамГАСИ. Формат А-4. Заказ № …. Тираж …. Объем … п.л. 2 СОДЕРЖАНИЕ Введение ............................................................................................................... 5 Глава 1. Общие сведения о металлических конструкциях ................................. 7 1.1. Определение металлических конструкций и их классификация ...............7 1.2. История развития металлических конструкций ...........................................8 1.3. Области применения металлических конструкций .....................................8 1.4. Особенности металлических конструкций ...................................................9 1.5. Вопросы для самопроверки ..........................................................................10 Глава 2. Материалы для металлических конструкций ...................................... 11 2.1. Малоуглеродистые стали обычной прочности ...........................................11 2.2. Стали повышенной и высокой прочности ..................................................13 2.3. Выбор сталей для конструкций ....................................................................13 2.4. Алюминиевые сплавы ...................................................................................14 2.5. Работа материалов под нагрузкой ............................................................... 15 2.6. Работа стали при одноосном растяжении ...................................................15 2.7. Работа сталей при концентрации напряжений ...........................................18 2.8. Определение ударной вязкости ....................................................................19 2.9. Работа сталей при повторных нагрузках .....................................................20 2.10. Вопросы для самопроверки ........................................................................22 Глава 3. Основы расчета металлических конструкций ..................................... 23 3.1. Расчет металлических конструкций по методу предельных состояний .23 3.2. Нагрузки и воздействия. Сочетания нагрузок. ...........................................25 3.3. Нормативные и расчетные сопротивления сталей .....................................26 3.4. Коэффициенты условий работы ...................................................................27 3.5. Расчет центрально-растянутых элементов ..................................................27 3.6. Вопросы для самопроверки ..........................................................................28 Глава 4. Сортамент прокатных и гнутых профилей .......................................... 28 4.1. Сортамент прокатных и гнутых профилей .................................................29 Глава 5. Сварные соединения .............................................................................. 30 5.1. Общие сведения о процессе сварки металлов ............................................30 5.2. Виды сварных соединений и швов .............................................................. 31 5.3. Механические свойства сварных соединений ............................................33 5.4. Сварочные напряжения и деформации........................................................35 5.5. Расчет стыковых сварных соединений ........................................................36 5.6. Расчет соединений с угловыми швами ........................................................37 5.7. Вопросы для самопроверки ..........................................................................39 Глава 6. Болтовые соединения ............................................................................. 40 6.1. Виды болтов и соединений ..........................................................................40 6.2. Расчет соединений с болтами обычной прочности ....................................42 6.3. Расчет соединений на высокопрочных болтах ...........................................44 6.4. Конструирование болтовых соединений .....................................................45 6.5. Вопросы для самопроверки ..........................................................................45 Глава 7. Балки и балочные конструкции ............................................................ 46 7.1. Типы балок .....................................................................................................46 7.2. Компоновка балочных конструкций ............................................................ 47 7.3. Расчет изгибаемых элементов ......................................................................49 7.4. Расчет прокатных балок ................................................................................51 3 7.5. Подбор сечения составной балки .................................................................53 7.6. Изменение сечения балки по длине ............................................................. 55 7.7. Расчет соединений поясов со стенкой .........................................................57 7.8. Обеспечение местной устойчивости элементов балок ............................. 58 7.9. Стыки балок ...................................................................................................61 7.10. Опорные узлы балок ....................................................................................63 7.11. Вопросы для самопроверки ........................................................................64 Глава 8. Центрально-сжатые колонны ................................................................ 66 8.1. Типы колонн и их сечений ............................................................................66 8.2. Расчет центрально-сжатых стержней на устойчивость ............................ 67 8.3. Расчет стержня сплошной колонны ............................................................. 69 8.4. Расчет сквозных колонн ................................................................................70 8.5. Базы колонн ....................................................................................................73 8.6. Оголовки колонн ............................................................................................ 75 Глава 9. Фермы ...................................................................................................... 76 9.1. Типы ферм ......................................................................................................76 9.2. Геометрические схемы стропильных ферм ................................................77 9.3. Типы сечений стержней ферм ......................................................................78 9.4. Определение усилий в стержнях ферм ........................................................80 9.5. Расчетные длины стержней ферм ................................................................ 81 9.6. Подбор сечений стержней ферм...................................................................82 9.7. Общие требования по конструированию ферм ..........................................83 9.8. Конструирование ферм из уголков и тавров ...............................................84 9.9. Конструирование ферм из труб и ГСП ........................................................86 9.10. Вопросы для самопроверки ........................................................................87 Литература ............................................................................................................. 88 4 Введение Дисциплина «Металлические конструкции» является частью более общей дисциплины «Строительные конструкции». В ней рассматриваются основы проектирования цельнометаллических конструкций, выполненных из сталей и алюминиевых сплавов. Такие конструкции (особенно стальные) широко применяются при строительстве промышленных и гражданских зданий, а также инженерных сооружений. Учебная программа дисциплины для бакалавров предусматривает изучение следующих основных тем и разделов: 1. Общие сведения о металлических конструкциях, их классификация и области применения. 2. Материалы металлических конструкций и их работа под нагрузкой; механические свойства сталей и алюминиевых сплавов. 3. Основы расчета металлических конструкций по методу предельных состояний. 4. Сортамент прокатных и гнутых профилей. 5. Соединения элементов металлических конструкций (сварные и болтовые). 6. Балки и балочные конструкции. 7. Центрально-сжатые колонны. 8. Фермы. Кроме лекционных занятий, в программе курса предусмотрены практические занятия, на которых рассматриваются примеры расчета и проектирования элементов металлических конструкций. В качестве самостоятельной работы для студентов предусмотрено курсовое проектирование на тему: «Конструкции балочной клетки рабочей площадки». Соответствующие методические материалы для практических занятий и курсового проектирования приведены в списке литературы. Для изучения дисциплины «Строительные конструкции (металлические)» студенты должны иметь необходимые знания по предшествующим дисциплинам, а именно: «Начертательная геометрия и черчение», «Технология металлов и сварка», «Сопротивление материалов», «Строительная механика», «Архитектура гражданских и промышленных зданий». Продолжение курса «Металлические конструкции» предусмотрено в магистратуре, где продолжаются лекции и практические занятия, а также проводится курсовое проектирование на тему «Проектирование конструкций стального каркаса одноэтажного производственного здания». Цели и задачи дисциплины: Дисциплина «Металлические конструкции» является профилирующей для специальностей строительного профиля. В результате изучения этой дисциплины студенты должны приобрести навыки самостоятельного проек5 тирования металлических конструкций зданий и сооружений, включая расчеты конструкций и разработку чертежей. 1. 2. 3. 4. 5. 6. 7. 8. 9. 1. 2. 3. 4. 5. 6. 7. По итогам изучения дисциплины студент должен знать: Основы расчета металлических конструкций по предельным состояниям; Основные положения норм проектирования (КМК) по стальным конструкциям; Нормативные расчеты элементов и узлов металлических конструкций при различных видах напряженного состояния (центральное растяжение и сжатие, изгиб); Сортамент прокатных и гнутых профилей; Основы расчета и конструирования сварных соединений; Основы расчета и конструирования болтовых соединений. Основы расчета и конструирования балочных клеток рабочих площадок, включая проектирование настилов, прокатных и составных балок. Основы расчета и конструирования центрально-сжатых колонн. Основы расчета и конструирования стропильных ферм. Студент должен также уметь: Составлять расчетную схему элемента или узла металлических конструкций, определять нагрузки на элемент. С помощью формул метода предельных состояний производить проверочные расчеты элементов, или подбирать размеры их сечений. В учебной или нормативной литературе находить и использовать расчетные и справочные материалы; Производить расчеты сварных швов, конструировать сварные соединения; Производить расчеты и конструировать болтовые соединения. Проводить расчеты и конструировать элементы балочных перекрытий (вспомогательные и главные балки, колонны). Проводить расчеты и конструировать стропильные фермы. При написании данного учебника авторы использовали свой многолетний опыт чтения лекций, а также проведения практических занятий и курсового проектирования по дисциплине «Металлические конструкции» на кафедре «Строительные конструкции» Самаркандского государственного архитектурно-строительного института им. Мирзо Улугбека. 6 Глава 1. Общие сведения о металлических конструкциях 1.1. Определение металлических конструкций и их классификация Металлическими называют конструкции, выполненные целиком из металлических материалов. Такими материалами являются стали и алюминиевые сплавы. Стальные конструкции имеют преимущественное применение; алюминиевые конструкции применяются в меньшей степени из-за дефицитности и высокой стоимости материала. Отметим, что стальные элементы широко применяются и в так называемых композитных конструкциях (железобетонные, армокаменные, металлодеревянные и др.). В целом объемы применения стали в строительстве довольно большие и составляют в развитых странах до 20% всей стали, потребляемой в народном хозяйстве. Из этого объема примерно половина, т.е. 10% от всей потребляемой стали, приходится на металлические конструкции. Классификация конструкций проводится по их типам (форме) и областям применения. Основными типами конструкций являются стержневые и сплошные, плоские и пространственные, жесткие и гибкие. Стержневые конструкции состоят из отдельных элементов, длина которых во много раз больше размеров поперечного сечения. К ним относятся балки, стойки, фермы, рамы и арки. Сплошные конструкции – это тонкостенные оболочки, выполняемые из листовой стали. К ним относятся мембранные покрытия, резервуары, газгольдеры, бункера и силосы. Плоская конструкция может быть приведена к плоской расчетной схеме, хотя в действительности она имеет определенную ширину из плоскости. Например: балки, фермы, рамы. Пространственная конструкция имеет пространственную расчетную схему – это пространственные стержневые плиты и оболочки, резервуары и т.п. Жесткая конструкция имеет неизменяемую форму и малые перемещения под нагрузкой. Большинство строительных конструкций являются жесткими. Тем не менее существуют и гибкие конструкции, выполненные из тросов и мембран. Форма такой конструкции определяется действующей нагрузкой, а перемещения сравнимы с их размерами. Любая конструкция имеет все три названных признака классификации. Например, обычная балка – это стержневая, плоская и жесткая конструкция, а мембранная кровля – это сплошная, пространственная и гибкая конструкция. Дополнительным признаком классификации является область применения конструкций, т.к. она предъявляет к конструкциям определенный набор требований. Классификация по областям применения рассмотрена ниже в п. 1.3. 7 1.2. История развития металлических конструкций Металл – один из древнейших строительных материалов. Применение кованых железных элементов в качестве затяжек и креплений относится к VIII-X векам. Известны примеры использования литых чугунных балок и арок в зданиях и мостах в XVI-XVIII веках. Однако применение кованых или литых конструкций из горнового железа или чугуна с очень трудоемкими процессами изготовления и соединения не имело перспективы. Кроме того, отсутствовала школа проектирования конструкций ввиду недостаточного опыта их применения и неразвитости строительной науки. Ключевыми моментами в истории формирования современных конструкций явились следующие: 1) Промышленная технология выплавки и прокатки стали. Прокатная сталь становится основным материалом для металлических конструкций. 2) Появление и развитие сварки как основного и наиболее технологичного способа соединения элементов из прокатной стали. 3) Развитие промышленности, транспорта и градостроительства, что привело к большим масштабам строительства и формированию устойчивого спроса на конструкции. 4) Формирование современной школы проектирования на базе достижений строительной науки и создание норм проектирования конструкций. Все названные этапы развития относятся к XIX-XX векам. Первые нормы проектирования появились в разных странах в 40-50-е годы XX столетия. Эти нормы являются официальными государственными документами, обязательными при проектировании и страховании строительных объектов. Например, «Строительные нормы и правила (СНиП)» бывшего СССР и созданные на их основе нормы Республики Узбекистан. Нормы проектирования конструкций из различных материалов (в том числе стальных и алюминиевых) определяют расчетные свойства материалов, типы и формы конструкций, правила определения действующих нагрузок и несущей способности конструкций и их элементов. Современные нормы базируются на разработанном в СССР в 40-50 годы XX века методе предельных состояний, основы которого изложены ниже в п. 4.1. 1.3. Области применения металлических конструкций При выборе материалов для строительных конструкций нужно исходить из технической целесообразности и экономических факторов. Поэтому для различных конструкций сложились области их рационального применения, где они заведомо предпочтительнее конструкций из других материалов. Для металлических конструкций такими областями являются: 8 1) Каркасы одноэтажных и многоэтажных производственных зданий. Наиболее рационально применение металлических конструкций при пролетах 18 м и более, высоте не менее 8 м и наличии подвесных или мостовых кранов. Такими параметрами обладают почти все производственные здания предприятий тяжелой промышленности; в других случаях применение металлических конструкций должно быть обосновано. 2) Общественные и производственные здания с большими перекрываемыми пролетами (36 м и более). В таких зданиях по технологическим условиям не допускается применение внутренних опор – например, крытые стадионы, вокзалы, рынки, павильоны и т.п. Из производственных зданий к большепролетным относятся сборочные цеха авиастроительных заводов, ангары, гаражи и др. Известны здания пролетом до 200 м со стальными конструкциями покрытия. 3) Многоэтажные общественные здания при высоте не менее 20 этажей. Наиболее высокие «небоскребы» имеют, как правило, стальной каркас. Рекордная высота здания со стальным каркасом составляет 110 этажей. 4) Сплошные листовые конструкции – резервуары, газгольдеры, бункера и силосы. Здесь стальные конструкции предпочтительны при большом объеме и больших размерах, а также при необходимости транспортировки конструкций (цистерны, силосы и т.п.). 5) Высотные сооружения – башни и мачты различного назначения (радио- и телевизионные, смотровые, дымовые трубы, водонапорные и др.). Имеются стальные башни высотой до 400 м и мачты высотой до 600 м. Основной областью применения конструкций являются производственные здания – до 50% от общего объема. Примерно 30% приходится на инженерные сооружения и 20% - на общественные здания. 1.4. Особенности металлических конструкций Все металлические конструкции выполняются из стандартных элементов – прокатных, гнутых или прессованных профилей. Для соединения этих элементов при изготовлении конструкций применяют, в основном, сварку, а в монтажных соединениях используют и болты. Эта особенность определяет общую технологию изготовления конструкций, которая включает заготовительные и сборочно-сварочные операции. Поэтому современные заводы металлических конструкций имеют высокую степень механизации и автоматизации производственных процессов и легко переоснащаются для выпуска новых видов конструкций. При выборе материала для конструкций следует иметь в виду их достоинства и недостатки. К достоинствам металлических конструкций относятся следующие: 1) Легкость – металлические конструкции значительно легче железобетонных и сравнимы по весу с деревянными конструкциями. Объясняется это 9 тем, что при высокой плотности стали ее прочность во много раз больше прочности бетона или дерева. Малый вес конструкций удешевляет их транспортировку и монтаж, к тому же снижается нагрузка на нижележащие конструкции. 2) Надежность – металлические сплавы имеют однородную структуру и их свойства гораздо более стабильные по сравнению с железобетоном или деревом. Поэтому расчет металлических конструкций гораздо более точен, а сами конструкции имеют наибольшую степень надежности. 3) Индустриальность – по причинам, изложенным выше, металлические конструкции имеют сравнительно невысокую трудоемкость изготовления. Кроме того, монтаж металлических конструкций ввиду их легкости и технологичности соединений требует гораздо меньше времени по сравнению с железобетонными. Металлическим конструкциям свойственны и некоторые недостатки. К наиболее существенным относятся следующие: 1) Подверженность коррозии – это относится, главным образом, к стальным конструкциям; алюминиевые конструкции в обычных условиях практически не подвержены коррозии. Для защиты стальных конструкций от коррозии требуется окраска или оцинковка, что приводит к их удорожанию. Кроме того, защитная окраска со временем разрушается и требует возобновления, что требует постоянного присмотра за конструкциями и их периодической окраски в сложных условиях. 2) Низкая огнестойкость – предел огнестойкости стальных конструкций при непосредственном воздействии огня составляет 20 минут, а для облицованных конструкций – до 1 часа. Поэтому при возникновении пожара существует опасность обрушения конструкций в течение указанного времени. В общественных зданиях конструкции обязательно должны быть облицованы штукатуркой или плиткой – применение открытых конструкций в таких зданиях не допускается. 1) 2) 3) 4) 5) 6) 1.5. Вопросы для самопроверки Из каких материалов выполняются металлические конструкции? Приведите классификацию металлических конструкций по форме. Приведите классификацию металлических конструкций по областям их применения. Назовите технологические особенности металлических конструкций. Назовите основные достоинства металлических конструкций по сравнению в конструкциями из других материалов. Назовите основные недостатки металлических конструкций. 10 Глава 2. Материалы для металлических конструкций Как уже отмечалось выше, материалами для металлических конструкций являются стали и алюминиевые сплавы. Из всего многообразия видов сталей в строительных конструкциях применяют малоуглеродистые (мягкие) и низколегированные стали. При этом все конструкции выполняются преимущественно из прокатной стали; стальные отливки иногда используются в качестве опорных плит и других массивных элементов. Названные виды сталей достаточно прочные и пластичные, легко обрабатываются при изготовлении и хорошо свариваются. Кроме того, они наиболее доступные и дешевые, что при больших объемах применения конструкций также является положительным фактором. Алюминиевых сплавов также существует достаточно много – помимо строительства они применяются в авиации, электротехнике и тарной промышленности. В строительных конструкциях применяют всего несколько сплавов, которые относятся к деформируемым. Они поставляются в виде прокатных или прессованных профилей и хорошо свариваются. 2.1. Малоуглеродистые стали обычной прочности Малоуглеродистые стали содержат не более 0,22% углерода с примесью кремния и марганца (до 1%), а также серы и фосфора (не более 0,05%). Кремний и марганец являются раскислителями и положительно влияют на свойства стали. Сера и фосфор – это вредные примеси, которые присутствуют в железной руде и которые нельзя полностью устранить при производстве стали. а) б) Рисунок 2.1. Схема кристаллической решетки феррита (а) и микрошлиф стали (б). 11 Сера делает сталь красноломкой, т.е. склонной к образованию трещин при нагреве до температуры 7000 и выше (процессы горячего деформирования и сварки). Фосфор делает сталь хладноломкой, т.е. склонной к образованию трещин при отрицательных температурах. При содержании серы и фосфора в указанных выше пределах они не снижают качества стали. Основным компонентом стали является железо. Оно присутствует здесь в виде мелких кристаллов (зерен) феррита с кристаллической решеткой в виде объемно-центрированного куба (ОЦК, рис. 2.1, а). Здесь атомы железа располагаются в вершинах в центре куба. Феррит имеет низкую прочность и высокую пластичность. Углерод присутствует в стали в виде цементита (карбид железа Fe3C) – это вещество имеет высокую прочность и низкую пластичность. Цементит также образует кристаллы, которые внедряются между кристаллов феррита. Обычно цементит спекается с ферритом, образуя кристаллы перлита. На микрошлифе (рис. 2.1, б) кристаллы феррита видны как светлые, а кристаллы перлита – темные. При указанном содержании углерода до 0,22% сталь благодаря цементиту имеет достаточно высокую прочность при высокой пластичности. Такой уровень пластичности обеспечивает хорошую обрабатываемость при изготовлении (процессы гибки, сверления отверстий и др.) и хорошую свариваемость элементов. Малоуглеродистая сталь может быть кипящей, спокойной и полуспокойной. Объясняется это тем, что сталь при разливке в формы (изложницы) кипит и после кристаллизации оказывается засоренной газовыми пузырями. Кипящая сталь неоднородна и долее склонна к хрупкому разрушению. Для устранения кипения в сталь при разливке добавляют раскислители – это вещества, содержащие кремний или марганец. Они быстро связывают растворенные газы и переводят их в шлаки, вплывающие наверх. После кристаллизации засоренную шлаками верхнюю часть слитка обрезают и отправляют на переплавку. При этом нижняя часть слитка становится чистой (спокойной). Спокойная сталь более однородная и имеет лучшие показатели сопротивления хрупкому разрушению. Но она и дороже примерно на 15%. Полуспокойная сталь содержит примерно вдвое меньше раскислителей и поэтому имеет промежуточные показатели качества и стоимости. Основные марки малоуглеродистой стали обозначаются так: 18кп – содержание углерода 0,18%, кипящая. 18сп – содержание углерода 0,18%, спокойная. 18пс – содержание углерода 0,18%, полуспокойная. В других марках сталей также указывается содержание углерода (сотые доли процента) и способ раскисления. 12 2.2. Стали повышенной и высокой прочности Стали обычной прочности составляют по массе примерно 2/3 всех стальных конструкций. Еще 1/3 конструкций выполняется из сталей повышенной и высокой прочности. Применение таких сталей диктуется требованиями снижения веса и стоимости конструкций. Повышение прочности стали достигается введением в нее легирующих добавок, которые образуют прочные включения в виде твердых растворов или химических соединений с железом. При этом легирующие компоненты подбираются так, чтобы они, в отличие от цементита, не снижали пластичность и свариваемость стали. Общее содержание легирующих компонентов не превышает 5% - по этому показателю рассматриваемые стали относятся к низколегированным. При этом используются наиболее доступные и дешевые компоненты – кремний, марганец, алюминий, азот и др. Приведем некоторые наиболее употребительные марки сталей: 14Г2 – содержит 0,14% углерода и 2% марганца. 15ГС – содержит 0,15% углерода и до 1% марганца и кремния. 10Г2С1 – содержит 0,1% углерода, 2% марганца и 1% кремния. 16Г2АФ – содержит 0,16% углерода, 2% марганца и до 1% азота и ванадия. Отметим, что деление на стали повышенной и высокой прочности чисто условное и никак не нормируется. Стали с наиболее высокими показателями прочности относятся к группе сталей высокой прочности, остальные – к группе сталей повышенной прочности. 2.3. Выбор сталей для конструкций При выборе стали для конструкции нужно учитывать условия эксплуатации и экономические факторы. По условиям эксплуатации в СНиПе [2] все основные элементы конструкций разделены на 3 основные группы: 1) Сварные конструкции, работающие при низких отрицательных температурах и динамических нагрузках при наличии растягивающих напряжений. Для этой группы рекомендуются спокойные стали с наиболее высокими показателями пластичности и свариваемости (как правило малоуглеродистые). 2) Сварные конструкции, работающие при нормальной температуре и статических нагрузках при наличии растягивающих напряжений. Для этой группы рекомендуются спокойные и полуспокойные стали как обычной, так и повышенной прочности. 3) Сварные конструкции, работающие, в основном, на сжатие. Для этой группы возможно применение кипящих сталей. 13 Отметим, что в одной конструкции или конструктивном комплексе могут использоваться разные стали, но при этом выбор стали для каждого элемента следует производить с учетом указанных выше требований. Основные экономические факторы при выборе сталей – это масса и стоимость конструкций. С ростом прочности стали возрастает и ее стоимость, при этом снижение массы может быть незначительным и конструкция из менее прочной стали окажется дешевле. Для точного выбора стали требуется расчет конструкций из нескольких допустимых марок и сравнение этих вариантов по показателям массы и стоимости. 2.4. Алюминиевые сплавы Чистый алюминий имеет низкую прочность и поэтому в конструкциях не применяется. Существует множество конструкционных сплавов алюминия, из которых в строительстве применяются только деформируемые сплавы с хорошей свариваемостью. Конструкции из алюминиевых сплавов имеют следующие преимущества перед стальными: 1) Малый собственный вес, объясняемый легкостью самого алюминия (плотность сплавов 2,6-2,8 г/см3 при 7,85 г/см3 для стали). Однако прочность сплавов чаще всего ниже, чем у сталей, поэтому снижение веса конструкций может быть незначительным или вообще отсутствовать. 2) Высокая коррозионная стойкость, которая полностью устраняет необходимость окраски и эксплуатационные расходы. 3) Хороший внешний вид даже при отсутствии окраски. Недостатки конструкций из алюминиевых сплавов: 1) Повышенная деформативность (модуль упругости сплавов в 3 раза меньше, чем у стали). 2) Дефицитность и высокая стоимость. Дефицитность алюминия вызвана тем, что он незаменим в авиации, электротехнике и тарной промышленности. Что касается стоимости, то она примерно в 10 раз выше, чем у стали (на единицу веса). К основным сплавам, применяемым в строительстве, относятся следующие: 1) Сплавы с марганцем марки АМц – имеют невысокую прочность, используются в виде листов в обшивках кровельных и стеновых панелей. 2) Сплавы с магнием марки АМг – имеют примерно такие же характеристики, используются в обшивках панелей. 3) Сплавы с кремнием и марганцем (авиали) марок АД31, АД33 – имеют более высокую прочность, используются в виде листов и фасонных профилей как в несущих, так и в ограждающих конструкциях. 14 4) Высокопрочные сплавы на основе цинка и магния марок 1915, 1925 – имеют прочность, близкую к прочности малоуглеродистой стали, используются в виде фасонных профилей в несущих конструкциях. 2.5. Работа материалов под нагрузкой Качество стали для конструкций определяется механическими свойствами и свариваемостью. В свою очередь эти свойства зависят от химического состава и технологии прокатки. Механические свойства – это прочность, пластичность, ударная вязкость и др. Они определяются путем механических испытаний стандартных образцов и нормируются; нормирование означает то, что минимальные значения механических свойств устанавливаются стандартом. Поставщики металлопроката проводят выборочные испытания каждой партии металла с отбраковкой по стандартным значениям механических свойств. Для строительных конструкций проводят два вида таких испытаний – на одноосное растяжение и на ударную вязкость. 2.6. Работа стали при одноосном растяжении Испытания на одноосное растяжение проводят для стандартных образцов в специальных разрывных машинах. Обычно такие машины имеют устройство для записи диаграммы зависимости напряжений от деформаций (диаграммы растяжения). Как известно из курса сопротивления материалов, напряжение – это усилие, приходящееся на единицу площади поперечного сечения элемента, т.е. N , A (3.1) где A – площадь сечения элемента. Напряжения измеряются в Паскалях (Па), а также КилоПаскалях (КПа) и МегаПаскалях (МПа). Деформацией в данном случае является удлинение образца l; обычно в диаграммах используют относительное удлинение l 100%. l0 (3.2) Вид диаграммы растяжения зависит от свойств материала (рис 3.1). Рассмотрим наиболее характерную диаграмму для малоуглеродистой стали (рис. 3.1, в); напомним, что такая сталь состоит из кристаллов феррита с вкраплениями более прочных кристаллов цементита. В начале загружения диаграмма имеет линейный характер – здесь сталь работает упруго и зависимость - подчиняется закону Гука: E, 15 (3.3) где E – модуль упругости материала. Величина E измеряется в тех же величинах, что и напряжение. Для стали E = 2,06105 МПа, для алюминия E = 7,1104 МПа. Отметим, что упругая деформация является обратимой, т.е. она полностью исчезает при снятии нагрузки. При напряжении, равном пределу пропорциональности пц, прямая зависимость между напряжением и деформацией начинает нарушаться, т.к. к упругой деформации начинает добавляться пластическая (необратимая). При разгрузке образца после упругопластической деформации ее упругая часть исчезает (возвратная деформация), а пластическая остается (остаточная деформация). Рисунок 3.1. Диаграммы растяжения для различных материалов: а) монокристалл железа; б) феррит; в) малоуглеродистая сталь; г) сталь повышенной прочности; д) сталь высокой прочности. При напряжении, равном пределу текучести т, диаграмма переходит в горизонтальный участок (площадка текучести). Здесь деформация образца происходит при неизменном напряжении - это явление называется пластическим течением или текучестью. Длина площадки текучести составляет примерно 2%. Пластическое течение происходит до тех пор, пока пластические сдвиги не произойдут во всех кристаллах феррита. Далее вступают в работу более прочные кристаллы цементита и напряжение снова начинает расти (стадия самоупрочнения). С исчерпанием прочности цементита начинается процесс разрушения образца. Соответствующее предельное для стали напряжение называется временным сопротивлением в. Рисунок 3.2. Механизм пластической деформации кристалла с линейным дефектом решетки. 16 Механизм пластической деформации объясняется необратимыми сдвигами в кристаллах феррита из-за разрыва межатомных связей, при этом большую роль играют дефекты кристаллической решетки - точечные, линейные и пространственные. В зоне дефекта из-за нарушения правильной структуры возникают дополнительные напряжения, поэтому перемещение дефекта происходит при пониженных напряжениях. На рис. 3.2 показано образование пластического сдвига в кристалле за счет движения линейного дефекта решетка (линейной дислокации). Разрушение образца происходит путем пластических сдвигов по направлению главных касательных напряжений, т.е. под углом 450 по отношению к усилию (рис. 3.3, а). При этом в наиболее слабом сечении происходит быстро нарастающее уменьшение размеров (шейка) с последующим разрывом в этом месте (рис. 3.3, б); деформация удлинения при разрыве составляет 20-22%. а) б) Рисунок 3.3. Пластический сдвиг образца по направлению главных касательных напряжений (а) и образование шейки перед разрушением (б). Разрушение материала, происходящее постепенно в результате большой пластической деформации, называется вязким или пластическим. Диаграммы растяжения для других материалов зависят от содержания в них твердых включений (рис. 2.2). Так, у чистого феррита после текучести сразу наступает разрыв, при этом деформация доходит до 50%. В сталях повышенной и высокой прочности площадка текучести меньше по длине или вообще отсутствует, а деформация при разрыве составляет 10-15%. Нормируемыми механическими характеристиками в стандартах являются предел пропорциональности пц, предел текучести т и временное сопротивление в (показатели прочности), а также относительное удлинение при разрыве (показатель пластичности). Эти характеристики контролируются и гарантируются поставщиками стального проката. Отметим также, что механические свойства сталей зависят от температуры. При нагреве до температуры 2000 каких-либо заметных изменений свойств не происходит; далее начинается снижение показателей прочности и при температуре 6000 величины т, в и E падают до нуля. С одной стороны, это качество сталей является полезным, т.к. оно существенно упрощает про17 цессы обработки изделий давлением (ковка, прокатка, гибка, штамповка). Но, с другой стороны, это качество опасно для конструкций, подверженных нагреву в случае пожаров или технологических аварий. 2.7. Работа сталей при концентрации напряжений Выше рассматривалась работа гладких образцов, в которых напряжения в каждом сечении распределяются равномерно. Однако в реальных конструкциях часто имеются так называемые концентраторы напряжений, возле которых напряжения распределяются неравномерно, При этом наибольшие напряжения могут быть во много раз больше средних, т.е. здесь наблюдается местное скопление (концентрация) напряжений. К таким концентраторам относятся конструктивные элементы в виде отверстий, скосов, сопряжений, сварных швов, а также дефекты, возникающие при изготовлении и эксплуатации конструкций. К последним относятся подрезы, трещины, дефекты сварных швов и др. Концентраторами напряжений являются и внутренние пустоты (раковины) в кипящих сталях. Механизм концентрации напряжений объясняется сгущением линий силового потока возле препятствий (рис. 3.4). При этом неравномерность напряжений носит местный характер и полностью исчезает на некотором расстоянии от концентратора. Отношение максимального напряжения к среднему называется коэффициентом концентрации напряжений: k max . 0 (3.4) Для круглых и эллиптических отверстий k = 2-3 (мягкие концентраторы), для острых надрезов и трещин k > 10 (острые концентраторы). Концентрация напряжений приводит к тому, что при малых средних напряжениях (меньших предела пропорциональности пц) максимальные напряжения могут достигать предела текучести т и даже временного сопротивления в. В первом случае в зоне концентрации появляются местные пластические деформации, которые сглаживают концентратор и уменьшают пики напряжений. Поэтому для пластичных сталей концентрация напряжений менее опасна. Если же максимальные напряжения достигают предела прочности материала и являются растягивающими, то происходит местный разрыв материала с образованием трещины. Эта трещина сама по себе является острым концентратором, поэтому процесс ее роста может стать необратимым и привести к полному разрыву элемента. Такое разрушение, происходящее при малых (упругих) общих деформациях путем зарождения и раскрытия трещины, называется хрупким. Повышенная опасность хрупкого разрушения состоит в том, что оно происходит внезапно и без видимых причин. Хрупкое разрушение не происходит при отсутствии концентраторов напряжений в местах растяжения ма18 териала. Сжимающие напряжения не опасны даже при наличии концентраторов напряжений. Рисунок 3.4. Сгущение линий силового потока возле отверстия (а) и распределение напряжений в сечениях А, Б и В. К числу факторов, повышающих опасность хрупкого разрушения, относятся динамические нагрузки и низкая (отрицательная) температура. Динамическая нагрузка обладает большей энергией по сравнению со статической, а для разрыва материала требуются энергетические затраты. Что касается низкой температуры, то ее влияние сводится к снижению пластичности стали. 2.8. Определение ударной вязкости Количественной мерой сопротивления материала хрупкому разрушению служит ударная вязкость. Эта механическая характеристика определяется удельной работой (энергией), затрачиваемой на разрушение стандартного образца с концентратором напряжений. При этом образец имеет форму балки с выточкой в зоне растягивающих напряжений (рис. 3.5.). Рис. 3.5. Схема испытаний на ударный изгиб. Испытания на ударный изгиб проводятся динамической нагрузкой на маятниковых копрах. Ударная вязкость измеряется в единицах энергии (Джоуль, Мега-Джоуль), деленных на площадь сечения образца. Используется также старая техническая единица кгс/см2. Величины ударной вязкости для всех марок сталей установлены стандартами и контролируются поставщиками стального проката. 19 Испытания проводятся при нормальной температуре, а при необходимости и при отрицательных температурах (-200, -400 и –700). Как видно из графика на рис. 3.6, при отрицательных температурах ударная вязкость снижается. При этом для каждой стали существует своя критическая температура (порог хладноломкости), соответствующая наименьшей допустимой величине ударной вязкости в 0,3 кгс/см2. На рис. 3.6 видно также, что наименьшие значения ударной вязкости имеет кипящая сталь, а наибольшие - спокойная сталь. Соответственно, порог хладноломкости кипящей стали - -300, а у спокойной стали -500. Отметим, что ударная вязкость является сравнительной и оценочной величиной при выборе сталей для конструкций; в расчетах эта величина не используется. Рис. 3.6. Зависимость ударной вязкости от температуры: 1 - для полуспокойной стали, 2 - для кипящей стали, 3 - для спокойной стали. 2.9. Работа сталей при повторных нагрузках Реальные конструкции часто подвержены загружению переменной во времени нагрузкой. При этом возможно чередование процессов нагружения и разгрузки, что ведет к изменению структуры и механических свойств материала. Рассмотрим в качестве примера процесс повторного нагружения после разгрузки. Если напряжения 1-го цикла были упругими, то свойства материала не изменились и нагружение 2-го цикла ничем не будет отличаться от 1го. Если же напряжения 1-го цикла превысили предел пропорциональности, то за счет пластической деформации в кристаллах изменится их структура, а при последующем нагружении без отдыха материал будет работать упругопластически, а после отдыха - упруго до напряжений предыдущего цикла (рис. 3.7). Рисунок 3.7. Повторное загружение без отдыха (а) и после отдыха (б). 20 Рассмотрим в качестве примера процесс повторного нагружения после разгрузки. Если напряжения 1-го цикла были упругими, то свойства материала не изменились и нагружение 2-го цикла ничем не будет отличаться от 1го. Если же напряжения 1-го цикла превысили предел пропорциональности, то за счет пластической деформации в кристаллах изменится их структура, а при последующем нагружении без отдыха материал будет работать упругопластически, а после отдыха - упруго до напряжений предыдущего цикла (рис. 3.7). Таким образом, первичное нагружение до пластической деформации с отдыхом может существенно повысить предел упругой работы и снять площадку текучести, но при этом снижается пластичность стали. Это явление называется наклепом. Наклеп может вызываться искусственно для повышения прочности при упругой работе и снижения деформативности конструкций. Так, стальные канаты подвергают предварительной вытяжке, а алюминиевые листы – предварительному обжатию (нагартовке). В прокатных элементах из стали искусственный наклеп не используется. Наклеп может быть и следствием процессов прокатки и изготовления конструкций. Например, наклепанными являются угловые зоны прокатных и гнутых профилей. Такой наклеп не оказывает существенного влияния на свойства конструкций и в расчетах не учитывается. Для некоторых конструкций характерно многократное циклическое загружение. Например, в таком режиме работают подкрановые балки и мостовые конструкции, подверженные воздействию транспортных нагрузок. При циклическом нагружении происходит постепенное снижение прочности за счет пластических сдвигов в кристаллах; это явление называется усталостью материала. Если напряжения в каждом цикле являются упругими, то заметная усталость наблюдается после 1-2 миллионов циклов. Если же напряжения превосходят предел пропорциональности, то количество циклов зависит от уровня этих напряжений и может составлять от 5-10 при напряжениях, близких к пределу прочности, до сотен тысяч при напряжениях, лишь немного превышающих предел упругости. Минимальные значения предела текучести и временного сопротивления стремятся к одному и тому же пределу, который называется пределом выносливости. Для сталей оно может составлять 0,4-0,5т, а для алюминиевых сплавов близко к нулю (рис. 3.8.). Рисунок 3.8. Зависимость предела прочности от количества циклов загружения для стали (а) и для алюминиевых сплавов (б). 21 Количество циклов, которое необходимо для достижения предела выносливости, зависит не только от уровня напряжений, но и от характеристики цикла, а также от наличия концентраторов напряжений. Циклы бывают знакопостоянные и знакопеременные; в последнем случае снижение прочности происходит быстрее. Концентраторы напряжений также ускоряют процесс усталости. Разрушение, которое происходит в результате усталости материала, называется усталостным. Для него характерно зарождение трещины в результате перетирания материала с последующим хрупким отрывом. Явление усталости учитывается в расчетах конструкций, подверженных воздействию циклических нагрузок. К ним относятся не только упомянутые выше подкрановые и мостовые конструкций, но и резервуары, газгольдеры, башни и мачты. Резервуары испытывают циклическое нагружение при наливе и сливе хранимой жидкости. Высотные сооружения типа башен испытывают переменное воздействие ветровой нагрузки. 2.10. Вопросы для самопроверки 1) Что представляют собой малоуглеродистые стали обычной прочности? 2) Каков химический состав малоуглеродистой стали? 3) Что представляет собой структура малоуглеродистой стали при нормальной температуре? 4) Какими механическими свойствами обладают основные структурные компоненты стали? 5) Приведите основные марки малоуглеродистой стали? 6) Как получают низколегированные стали повышенной и высокой прочности? 7) Приведите основные марки низколегированных сталей. 8) Как производится выбор сталей для конструкций? 9) Каковы достоинства и недостатки алюминиевых сплавов по сравнению со сталями? 10) Назовите основные алюминиевые сплавы, применяемые в строительстве. 11) Что такое упругая и пластическая деформации материала? 12) Какова особенность упругой деформации стали и до каких напряжений она может происходить? 13) Покажите диаграмму растяжения малоуглеродистой стали. Что такое предел текучести и временное сопротивление стали? 14) Каким сталям свойственно появление площадки текучести? 15) Как зависят механические свойства сталей от температуры? 16) Что такое концентрация напряжений и какими факторами она вызывается? 17) Как происходит хрупкое разрушение сталей? 18) Какие основные факторы могут способствовать хрупкому разрушению сталей? 22 19) Что такое ударная вязкость сталей и как она определяется? 20) Какое влияние на работу стали в упруго-пластической стадии оказывает повторное загружение при достаточно большом перерыве (отдыхе)? 21) От каких главных факторов зависит усталостная прочность малоуглеродистой стали? Глава 3. Основы расчета металлических конструкций Цель расчета конструкций состоит в обеспечении их надежности при минимальных затратах материалов и других ресурсов. Под надежностью понимают безотказную работу конструкции в течение расчетного срока эксплуатации. Отказ или предельное состояние конструкции – это любое нарушение заданных для нее условий эксплуатации, в т.ч. полная потеря эксплуатационных качеств. Нормы проектирования всех строительных конструкций, в том числе и металлических, базируются на методе предельных состояний. Суть его состоит в том, что расчет должен гарантировать ненаступление предельных состояний конструкции в течение заданного срока эксплуатации. Ниже будет показано, что ввиду изменчивости всех факторов, влияющих на работу конструкций, обеспечить их абсолютную надежность невозможно. Поэтому метод предельных состояний обеспечивает надежность лишь с определенной вероятностью. 3.1. Расчет металлических конструкций по методу предельных состояний Предельные состояния всех строительных конструкций разделены на две группы в зависимости от степени наносимого ими ущерба. К первой группе отнесены предельные состояния, приводящие к наиболее тяжелым последствиям в результате потери несущей или эксплуатационной способности. Например, разрушение конструкции, недопустимые остаточные деформации, потеря устойчивости формы или положения, критическое раскрытие трещин, резонансные колебания и др. Наступление любого из этих состояний приводит к серьезной аварии, а также полной невозможности дальнейшего использования таких конструкций. Ко второй группе отнесены предельные состояния, нарушающие нормальную эксплуатацию конструкций без потери несущей способности. Например, недопустимые упругие перемещения, некритические трещины, нерезонансные колебания. Такие предельные состояния могут быть устранены в результате ремонта или усиления конструкции. Разделение предельных состояний на две группы необходимо для более точного назначения коэффициентов надежности. Так, для предельных состояний 1-ой группы учитываются все факторы, способные их вызвать. Для предельных состояний 2-ой группы учитываются только наиболее суще23 ственные факторы, характерные для нормального (а не аварийного) режима эксплуатации. Расчет по 1-ой группе предельных состояний сводится к проверке условия: N S, (4.1) где N – усилие в конструкции или ее элементе, S – несущая способность конструкции (элемента). Смысл условия (1) состоит в том, что наибольшее усилие в элементе не должно превышать наименьшей несущей способности элемента. В общем случае на конструкцию действует несколько нагрузок, поэтому суммарное усилие в соответствии с требованиями норм определяется по формуле: N i Fi N i , (4.2) i где I – коэффициент сочетаний для i-той нагрузки, Fi – расчетное значение i-той нагрузки, N i – число влияния для i-той нагрузки (усилие от Fi = 1). Более подробно определение нагрузок и усилий рассмотрено в п. 4.2. Несущая способность элемента является его внутренним свойством и в общем случае равна: S A R c , (4.3) где A – геометрическая характеристика сечения, R – расчетное сопротивление материала, - коэффициент условий работы. Величина A является функцией геометрических размеров сечения; в зависимости от вида напряженного состояния это может быть площадь сечения, момент сопротивления и др. Величина R зависит от механических свойств стали и нормируется; правила ее определения изложены в п. 4.3. Коэффициенты учитывают те особенности работы конструкций, которые прямо не отражены в расчетной схеме, но существенно влияют на их несущую способность. Более подробно об этом сказано в п. 4.4. Расчет по 2-ой группе предельных состояний сводится к проверке условия: [ ], (4.4) где - фактор предельного состояния (перемещение, ширина раскрытия трещины и т.п.), [] – допускаемое значение фактора. Для металлических конструкций нормируются только упругие перемещения конструкций. Допускаемые значения перемещений по видам конструкций приводятся в … Перемещение по аналогии с формулой 4.2 определяется так: i Fni i , (4.5) i где Fni – нормативное значение i-той нагрузки, i - перемещение от Fni = 1. 24 Принципиальная разница между формулами 4.2 и 4.5 состоит в том, что в одном случае используются расчетные значения нагрузок, а в другом – нормативные. Как показано в п. 4.2, расчетная нагрузка учитывает возможные отклонения нагрузок от нормативных значений, т.е. она является наиболее неблагоприятной для конструкций. При расчете по предельным состояниям 1-ой группе это существенно, т.к. однократная перегрузка конструкции может привести к потере несущей способности. Для предельных состояний 2-ой группы перегрузка не учитывается, т.к. при нормальном режиме эксплуатации ее не должно быть, а ее учет привел бы к перерасходу материала. 3.2. Нагрузки и воздействия. Сочетания нагрузок. Нагрузками в данном случае называют силовые факторы, вызывающие усилия в конструкциях. Например, вес частей зданий и сооружений, вес оборудования, давление жидкостей и газов, предварительное напряжение. Воздействия – это несиловые факторы, вызывающие усилия в конструкциях. Например, изменение температуры, усадка и ползучесть материала. Определение нагрузок нормируется в [2]. При этом все нагрузки в зависимости от продолжительности их действия делятся на следующие группы: 1) Постоянные – к ним относятся вес сооружения (в том числе вес рассчитываемой конструкции), давления грунта (засыпки) и предварительное напряжение. 2) Временные длительные – к ним относятся вес временных частей зданий, вес стационарного оборудования, давление жидкостей и газов в емкостях и трубопроводах, технологические температурные воздействия, воздействия от усадки и ползучести материала. 3) Кратковременные – к ним относятся вес людей и животных, нагрузки от подвижного транспорта, климатические температурные воздействия, снег, ветер, гололед. 4) Особые – к ним относятся сейсмические, взрывные, нагрузки от аварий оборудования или просадки грунта. Нагрузки, возникающие при изготовлении и перевозке конструкций, а также при возведении сооружений, считаются кратковременными. Основной характеристикой нагрузки является ее нормативное значение. Для некоторых нагрузок установлены два нормативных значения – полное и пониженное. Нагрузка с полным нормативным значением учитывается в расчетах как кратковременная, а с пониженным – как временная длительная. Например, два нормативных значения имеют нагрузки от подвижного транспорта, снега, веса людей и животных и др. Расчетное значение нагрузки равна: F Fn f , 25 (4.6) где Fn – нормативное значение нагрузки, f - коэффициент надежности по нагрузке (старое название – коэффициент перегрузки). Значения коэффициентов надежности установлены по видам нагрузок и имеют значения 1,051,6. В некоторых случаях эти коэффициенты имеют значения, меньшие единицы. Например, это нагрузка от собственного веса башни при расчете ее на опрокидывание. Расчёт конструкций следует выполнять с учётом наиболее неблагоприятных сочетаний нагрузок (формулы 4.2 и 4.5). При этом постоянные нагрузки включаются во все сочетания с коэффициентом = 1. Что касается временных и особых нагрузок, то для них путем анализа реальных вариантов одновременного действия при возможном отсутствии некоторых нагрузок устанавливаются их наиболее неблагоприятные сочетания. При этом различают сочетания основные и особые. В основные сочетания включаются временные длительные и кратковременные нагрузки; в особых сочетаниях к ним добавляют и одну из особых нагрузок. Коэффициенты сочетаний, меньшие единицы, означают по смыслу снижение нормативных значений нагрузок с учетом вероятности их одновременного действия. В основных сочетаниях при действии двух и более временных нагрузок = 0,95 для временных длительных и = 0,9 для кратковременных. В особых сочетаниях = 0,95 для временных длительных и = 0,8 для кратковременных, при этом особую нагрузку принимают без снижения. В нормах также оговариваются специальные случаи, для которых коэффициенты сочетаний могут иметь другие значения. 3.3. Нормативные и расчетные сопротивления сталей Нормативное сопротивление сталей принимается равным пределу текучести или временному сопротивлению по соответствующему стандарту. В нормах проектирования установлены два нормативных сопротивления - по пределу текучести и временному сопротивлению: R yn т , Run в . (4.7) Поскольку механические характеристики сталей имеют высокую обеспеченность и контролируются поставщиками металлопроката, нормативные сопротивления также имеют высокую обеспеченность. Расчетное сопротивления стали по пределу текучести и временному сопротивлению равно: Ry R yn m , Ru Run m , (4.8) где m - коэффициент надежности по материалу. Коэффициент надежности по материалу устанавливается нормами для каждой марки стали и имеет значения 1,025-1,15. Он учитывает следующие неблагоприятные факторы: 26 1) Выборочность контрольных испытаний образцов, допускающая возможность попадания в конструкцию материала пониженной прочности. 2) Отличия в работе материала при одноосном растяжении (контрольные испытания) и сложном напряженном состоянии (реальная конструкция). 3) Минусовые допуски на размеры прокатных элементов. Кроме основных расчетных сопротивлений для расчетов на растяжение, сжатие и изгиб, нормами установлены расчетные сопротивления на сдвиг, смятие и др. Они получаются умножением основного сопротивления на соответствующие коэффициенты. 3.4. Коэффициенты условий работы Как уже отмечалось выше, коэффициенты условий работы учитывают те особенности работы конструкций, которые прямо не отражены в расчетной схеме. Влияние этих факторов определяется расчетом по более точной схеме, или на основе опытных или экспериментальных данных. Например, несущая способность сжатых стержней на устойчивость зависит от их начальных искривлений, которые носят случайный характер. При этом в расчетной схеме рассматривается прямолинейный стержень, а его возможное искривление учитывается коэффициентом условий работы. Значение этого коэффициента определено расчетом на устойчивость стержня с начальным искривлением, причем начальный прогиб принят предельно допустимым по нормам изготовления конструкций. 3.5. Расчет центрально-растянутых элементов На центральное растяжение работают элементы решетчатых конструкций (ферм), а также подвески, оттяжки мачт и др. Растянутые элементы могут быть жесткими (из прокатных и составных профилей) и гибкими (из стальных канатов). Растянутые элементы проверяют только на прочность (1-ая группа предельных состояний). Эта проверка производится по формуле: N/Aнт Ryc, (4.9) где N – продольное усилие в элементе; Aнт – площадь поперечного сечения элемента «нетто» (с учетом ослаблений); Ry – расчетное сопротивление стали по пределу текучести; c – коэффициент условий работы. Если сечение элемента неизвестно, то нужно его вначале подобрать. Для этого из формулы (1) найдем требуемую площадь сечения: Aнт N/(Ryc). (4.10) Прокатные профили и канаты подбирают по таблицам соответствующих сортаментов (см. приложения); при наличии ослаблений (например, отверстиями) их площадь добавляют к полученной по формуле (2). 27 3.6. Вопросы для самопроверки 1) Какое состояние строительной конструкции называется предельным? 2) На какие две группы делятся все предельные состояния, возможные в конструкциях? 3) Какие предельные состояния относятся к первой и второй группам? 4) Приведите формулу расчета конструкций по предельным состояниям первой группы и объясните ее смысл. 5) Приведите формулу расчета конструкций по предельным состояниям второй группы и объясните ее смысл. 6) Приведите классификацию нагрузок и воздействий. 7) Что учитывает коэффициент надежности по нагрузке (коэффициент перегрузки), вводимый в расчет по методу предельных состояний? 8) Что учитывают коэффициенты сочетаний, вводимые в расчет по методу предельных состояний? 9) Что учитывает коэффициент надежности по материалу, вводимый в расчет по методу предельных состояний? 10) Как устанавливаются нормативные и расчетные сопротивления для сталей? 11) Что учитывает коэффициент условий работы, вводимый в расчет по методу предельных состояний? Глава 4. Сортамент прокатных и гнутых профилей Все металлические конструкции изготавливают из стандартных элементов, которые получают в результате прокатки (стальные и алюминиевые профили) или прессования (только алюминиевые профили). Кроме того, из стальных или алюминиевых листов можно получать гнутые профили. Стандарты, по которым выпускаются эти профили, в совокупности образуют сортамент, т.е. набор или каталог, из которого можно выбирать элементы конструкций. Сортамент содержит перечень профилей каждого типа с указанием их размеров, массы и геометрических характеристик сечений. Для соединения элементов металлических конструкций используются сварка и болты. Сварка является основным (преобладающим) видом соединений, применяемым как при изготовлении, так и при монтаже конструкций. Болтовые соединения используются обычно как монтажные и очень редко как заводские. Ранее, до появления сварки, широко применялись соединения на заклепках. Сейчас этот вид соединений не применяется, т.к. по сравнению со сваркой он весьма трудоемок. При усилении или восстановлении старых клепаных конструкций вместо заклепок используются болты. 28 4.1. Сортамент прокатных и гнутых профилей Стальной прокат делится на листовой и фасонный. Листовая сталь подразделяется на следующие типы (рис. 5.1): Рис. 5.1. Прокатные профили: а) листовая сталь; б) уголки; в) швеллеры; г) двутавры обыкновенные; д) двутавры и тавры широкополочные. 1) Тонколистовая – имеет толщину 0,6-4 мм, ширину до 3 м и длину до 500 м при поставке в рулонах. 2) Толстолистовая – имеет толщину 6-40 мм, ширину до 2,2 м и длину до 18 м – поставляется плоскими картами. 3) Широкополосная универсальная - имеет толщину 6-40 мм, ширину до 1,05 м и длину до 18 м – поставляется плоскими картами. В отличие от толстолистовой имеет две ровные кромки, поэтому используется целиком без обрезки по ширине. Фасонный прокат делится на типы: 1) Уголки – могут быть равнополочными и неравнополочными; ширина полок от 50 до 250 мм. 2) Швеллеры – имеют высоту от 5 до 40 см, используются как балки небольшой мощности или как элементы составных конструкций. 3) Двутавры – могут быть балочными обыкновенными (высота до 60 см), балочными широкополочными (высота до 1 м) и колонными. Широкополочные и колонные двутавры имеют параллельные грани полок, что делает их более экономичными по сравнению с обыкновенными. 4) Прокатные (бесшовные) трубы – имеют диаметр до 200 мм. Рис. 5.2. Примеры гнутых профилей (электросварные трубы, прямоугольные гнутосварные профили, гнутые уголки и швеллеры) 29 Гнутые профили получают из листовой стали толщиной до 14 мм путем холодной гибки или штамповки (рис. 5.2). К стандартным гнутым профилям относятся следующие: 1) Профилированные настилы – используются как ограждающие конструкции кровли и стен; выполняются из оцинкованной стали толщиной 0,6-1,2 мм при высоте гофра 40-140 мм. 2) Электросварные трубы – имеют диаметр до 1500 мм. 3) Прямоугольные гнутосварные профили – имеют ширину до 200 мм; используются как элементы составных конструкций. Прокатные и гнутые профили из алюминиевых сплавов имеют примерно те же типы, но выпускаются они по другим стандартам. Кроме того, из алюминиевых сплавов выпускают прессованные профили произвольной формы сечения. Такие профили получают путем продавливания заготовки сквозь стальную матрицу с отверстием нужной формы. Глава 5. Сварные соединения 5.1. Общие сведения о процессе сварки металлов Сварка – это процесс неразъемного соединения металлов путем создания сил межатомного сцепления между элементами. Различают сварку плавлением, при которой эти силы создаются за счет кристаллизации расплавленного металла, и сварку давлением, при которой те же силы создаются за счет высокого давления. Для строительных металлических конструкций применяют только сварку плавлением, при этом в качестве источника тепла для быстрого плавления металла используют процесс горения электрической сварочной дуги. Такая сварка называется электродуговой. Для выполнения электродуговой сварки требуется специальный источник постоянного или переменного тока, обеспечивающий необходимые параметры сварочного тока и имеющий устройство для регулирования этих параметров. Напряжение сварочного тока должно быть в пределах 40-80 вольт при силе тока от 100 до 1500 ампер. Большая сила сварочного тока обеспечивает высокую тепловую мощность дуги и, соответственно, высокую скорость сварки. Кроме того, для заполнения сварных швов при электродуговой сварке требуется присадочный (электродный) металл, а для защиты сварочной ванны от окисления используются легкоплавкие флюсы или защитный газ (обычно углекислый). Электродуговая сварка может быть ручной, автоматической и полуавтоматической. При ручной сварке используются стержневые электроды из проволоки диаметром 3-6 мм с покрытием из флюса; длина электродов 40-50 см. 30 Все операции по выполнению сварных швов выполняет сварщик, который должен иметь достаточно высокую квалификацию. Сила сварочного тока при ручной сварке – 100-200 ампер. При автоматической (механизированной) сварке используются сварочная проволока на барабане и порошковый флюс. Проволока подается в зону горения дуги со скоростью, равной скорости сварки, а флюс с такой же скоростью подается из специального бункера. Процесс сварки осуществляется специальной машиной – сварочным автоматом; оператор только настраивает эту машину и управляет ею. Существуют неподвижные (стационарные) сварочные головки, при использовании которых конструкция должна перемещаться с помощью специального механизма, и самоходные сварочные тракторы, которые самостоятельно перемещаются по конструкции. Сила сварочного тока при автоматической сварке составляет 800-1500 ампер, поэтому ее скорость в несколько раз выше, чем у ручной. Кроме того, качество автоматической сварки более высокое и оно не зависит от квалификации сварщика. Ручная сварка удобна при выполнении коротких швов и прихваток в любом пространственном положении. Ее недостатки – низкая производительность и невысокое качество. Автоматическая сварка лишена этих недостатков, поэтому она чаще всего и используется для выполнения длинных прямых и кольцевых швов. Недостаток автоматической сварки – низкая маневренность, особенно в условиях монтажа. Полуавтоматическая сварка объединяет в себе достоинства ручной и автоматической сварки. Здесь также используется сварочная проволока, которая автоматически подается по специальному гибкому шлангу, но все сварочные процессы выполняет сварщик. Шланговые полуавтоматы широко используются при заводской сборке конструкций и в процессе их монтажа. При этом сварка под слоем флюса может выполняться только в нижнем положении, тогда как сварка в среде защитного газа выполняется в любом пространственном положении. Отметим, что механические свойства сварных соединений зависят от выбора сварочных материалов – электродов при ручной сварке и сварочной проволоки при автоматической или полуавтоматической сварке. Эти материалы подбираются в зависимости от марки стали соединяемых изделий; соответствующие рекомендации приводятся в нормах проектирования. 5.2. Виды сварных соединений и швов Сварным соединением называют часть конструкции (узел), включающую один или несколько сварных швов (рис 5.3). Ниже приводится характеристика основных типов сварных соединений. Соединение в стык – когда один элемент становится продолжением другого, а сварной швов не выходит за пределы элементов. При толщине элементов до 8 мм они свариваются с двух сторон без разделки кромок; при 31 большей толщине необходима разделка кромок для проплавления элементов по всей толщине. Разделка кромок выполняется с помощью кислородной резки; форма и размеры кромок определяются стандартами. Рис. 5.3. Виды сварных соединений: а) соединения в стык; б) соединения внахлестку; в) соединения в угол; г) соединения в тавр. Соединение внахлестку – когда один элемент налагается на другой, а сварные швы выходят за пределы элементов и имеют форму валика. Такие швы называются валиковыми или угловыми. Размеры швов определяются расчетом или задаются конструктивно; то же относится и к длине перекрытия элементов (нахлестки). Соединение в тавр – когда листовые элементы соединяются по форме тавра. Здесь могут использоваться угловые швы, располагаемые с одной или двух сторон привариваемого элемента. Если же требуется проплавление элемента по всей толщине, то его приварку осуществляют стыковым швов с разделкой кромок. Соединение в угол – это частный случай таврового соединения, когда элементы соединяются по кромкам. Сварные швы, применяемые во всех типах соединений, могут быть стыковыми и угловыми. Стыковые швы не выходят за пределы элементов, т.е. их размеры определяются размерами самих элементов. Поэтому такие швы должны прочность, равную прочности элементов. Угловые швы имеют расчетные размеры, зависящие от действующих усилий. Такие швы выходят за пределы элементов, поэтому их форма и размеры должны контролироваться в процессе сварки. Важной технологической характеристикой сварных швов является также их пространственное положение в процессе сварки (рис. 5.4.). Наиболее удобными являются нижние швы, т.к. в них жидкий металл не растекается, а 32 флюс всегда находится сверху. При заводском изготовлении конструкций длинные швы выполняют автоматической сваркой в нижнем положении, при этом для поворота конструкций используются специальные стендыкантователи. Угловые швы выполняют в положении «лодочка». Рис. 5.4. Положение сварного шва в пространстве: I - нижнее, II - вертикальное, III потолочное, IV - горизонтальное. Что касается монтажных соединений, то в них положение швов может быть более сложным – вертикальным, горизонтальным и потолочным. Такие швы выполняют ручной или полуавтоматической сваркой, используя специальные технологические приемы. 5.3. Механические свойства сварных соединений Сварным швов считается тот металл соединения, который при сварке находился в жидком состоянии. Зона термического влияния – это прилегающие к шву участки основного металла, которые при сварке испытывали нагрев от точки плавления стали (15400 С) до температуры 2000 С. Ширина этой зоны составляет 4-6 мм при ручной сварке и 2-3 мм при автоматической. Структура и механические свойства сварного шва и зоны термического влияния могут существенно отличаться от свойств основного металла (рис. 5.5). Напомним, что структура прокатной стали является мелкозернистой и однородной, что обеспечивает ее высокую пластичность и ударную вязкость. Что касается структуры сварного шва, то она содержит крупные вытянутые кристаллы, растущие от основного металла к середине шва. Такая структура называется древовидной (дендритной); она делает шов неоднородным и менее пластичным. Ударная вязкость и предел выносливости швов как правило ниже, чем у основного металла. Кроме того, сварные швы могут иметь поверхностные и внутренние дефекты в виде непроваров, кратеров, подрезов и т.п. Эти дефекты служат концентраторами напряжений и также снижают сопротивление конструкции хрупкому или усталостному разрушению Что касается зоны термического влияния, то в ней под действием нагрева происходят структурные превращения и могут появляться горячие или холодные трещины. При температуре 200-5000 С снимается наклеп и ускоряются процессы старения. При температуре 600-8000 С сталь утрачивает прочностные свойства, что ведет к пластической усадке, а при остывании - к появлению растягивающих сварочных напряжений. 33 Рис. 5.5. Структура сварного соединения: а) сварной шов и зона термического влияния; б) диаграмма кристаллических фаз соединения. При нагреве свыше 9000С с последующим охлаждением сталь проходит термическую обработку – нормализацию при медленном охлаждении и закалку при быстром. Нормализация улучшает свойства стали, а закалка снижает ее пластичность. Что касается трещин, то в горячем состоянии они вызываются наличием легкоплавких включений – например, сернистого железа. Холодные трещины образуются после остывания шва из-за больших сварочных напряжений. Поэтому важно правильно подбирать химический состав стали и всеми способами снижать сварочные напряжения. Таким образом, материал сварного соединения при равной прочности имеет пониженные значения пластичности, ударной вязкости и предела выносливости. Эти особенности нужно учитывать при выборе сталей для конструкций и технологии сварки. Например, автоматическая сварка дает лучшие показатели свойств соединений по сравнению с ручной. Для определения механических свойств сварных соединений проводят специальные испытания (пробы). Например, проба на загиб … Отметим, что способность стали образовывать сварные соединения с достаточно высокими показателями механических свойств при отсутствии горячих и холодных трещин называется свариваемостью. Свариваемость зависит, в основном, от химического состава стали. Например, повышенное содержание углерода или серы приводит к снижению свариваемости, а некоторые легирующие элементы (марганец) свариваемость повышают. 34 Для сварных конструкций можно использовать только стали с хорошей свариваемостью – именно они рекомендуются в нормах проектирования. То же относится и к сварным конструкциям из алюминиевых сплавов. 5.4. Сварочные напряжения и деформации В сварных конструкциях всегда имеются начальные самоуравновешенные напряжения, которые называются сварочными. Основная причина возникновения этих напряжений – температурная пластическая усадка металла в зоне термического влияния. Другая причина – это литейная усадка сварного шва. Усадка – это уменьшение объема металла под действием внутренних структурных превращений. Пластическая усадка происходит при нагреве до 6000 С и выше в условиях стесненности температурных деформаций. В данном случае свободным деформациям препятствуют холодные зоны металла, причем жесткость этих связей увеличивается при сварке за счет объединения двух элементов в одно целое (рис. 6.1). Поэтому сопротивление деформации сжатия при остывании больше, чем деформации растяжения при нагреве. В результате сварной шов и прилегающие к нему зоны металла после остывания оказываются растянутыми, а удаленные от шва зоны – сжатыми. Сварочные напряжения, вызванные температурной пластической усадкой, зависят от многих факторов. К ним относятся конструктивная форма и жесткости элементов до и после образования сварных швов, способ закрепления элементов в процессе сварки, способ сварки, последовательность наложения швов и др. 6.1. Сварочные напряжения: а) схема образования остаточных сварочных напряжений; б) распределение напряжений в стыковом соединении. Если растягивающие сварочные напряжения достигают предела прочности стали, то они приводят к появлению холодных трещин. При меньших величинах сварочные напряжения складываются с основными напряжениями 35 от нагрузки, снижая несущую способность конструкции. В расчетах эти напряжения не учитываются, но нормы проектирования предъявляют целый ряд требований к сварным конструкциям, выполнение которых снижает сварочные напряжения до допустимого уровня. Эти требования делятся на конструктивные и технологические. Конструктивные требования устанавливают правила размещения сварных швов и их предельные размеры. Технологические требования предусматривают меры по снижению жесткости конструкции в процессе выполнения сварных швов; в частности, при использовании ручной сварки длинные швы выполняют от середины к краям или обратно-ступенчатым методом. При автоматической сварке швы большой толщины налагают слоями по 4-6 мм, причем каждый слой налагается после полного остывания предыдущего. Рис. 6.2. Сварочные деформации в соединениях различных видов. Литейная усадка происходит при кристаллизации сварочной ванны. При этом уменьшение объема пропорционально ширине ванны – если шов имеет переменную ширину, то из-за неравномерной усадки конструкция получает сварочную деформацию. Если же конструкция закреплена и ее деформации затруднены, то в ней возникают сварочные напряжения (рис. 6.2.). Такое явление имеет место в стыковых швах с разделкой кромок и в угловых швах. Для снижения сварочных напряжений желательно, чтобы деформации литейной усадки происходили свободно. При этом сами сварочные деформации устраняются затем механической правкой. 5.5. Расчет стыковых сварных соединений Размеры стыкового шва (толщина и длина) определяются размерами соединяемых элементов (рис. 6.3). При этом сварочные материалы следует подбирать так, чтобы прочность шва была не ниже, чем у основного металла. Соответствующие рекомендации по выбору сварочных материалов приводятся в нормах проектирования. 36 Рис. 6.3. Схема работы и разрушения стыкового шва. При действии на элементы усилия растяжения или сжатия N прочность шва проверяется по формуле: N R yw c , tl w (6.1) где t – меньшая из толщин соединяемых элементов, lw - расчетная длина шва, Rw - расчетное сопротивление металла шва. Расчетная длина шва равна ширине элементов l в том случае, если шов полномерный, т.е. выводится за пределы стыка. В противном случае шов может иметь непровары по концам и его длина принимается равной: l w l 2t . (6.2) Расчетное сопротивление шва равно сопротивлению основного металла, т.е. Ryw = Ry, если шов работает на сжатие или на растяжение при физическом контроле качества. Для растянутых швов при визуальном контроле принимается пониженное расчетное сопротивление, равное R yw 0,85 R y . (6.3) Как следует из формул (6.1)-(6.3), сварной шов будет равнопрочным с основным металлом, если он полномерный и его расчетное сопротивление равно сопротивлению основного металла. Если же эти условия не выполняются, то шов тем не менее может оказаться прочным за счет запаса несущей способности соединяемых элементов. В случае, если проверка по формуле (6.1) не выполняется, нужно прямой стыковой шов заменить косым с соотношением катетов 2:1. За счет большей длины косой шов будет иметь достаточную прочность (рис. 6.4). Рис. 6.4. Схема косого стыкового шва. 5.6. Расчет соединений с угловыми швами Угловые швы чаще всего применяются в соединениях внахлестку. При действии в элементах усилий растяжения или сжатия сварные швы работают 37 на сдвиг. При этом напряжения по длине шва распределяются неравномерно – наибольшие напряжения имеют место по его концам, а в середине напряжения меньше средних (рис. 6.5). Рис. 6.5. Работа соединений с угловыми швами: а) линии силового потока и напряжения в сечениях элемента; б) схема разрушения соединения. Разрушение углового шва происходит путем образования трещин по концам с продвижением их к середине. При этом трещины носят хрупкий характер ввиду пониженной пластичности наплавленного металла. Разрушение может произойти в самом шве по направлению наибольших касательных напряжений (450 к оси) или по границе сплавления с основным металлом (рис. 6.6). По этой причине расчет угловых швов ведут по сечению 1 (металл шва) и по сечению 2 (металл границы сплавления). Рис. 6.6. Размеры и расчетные сечения углового шва. Неравномерность напряжений в швах расчетом не учитывается, но при этом нормами проектирования предъявляются конструктивные требования к размерам швов. Кроме того, в расчетах не различают швы фланговые (параллельные усилию) и лобовые (перпендикулярные усилию). Те и другие рассчитываются одинаково, хотя в действительности характер распределения напряжений в них сильно отличается. Формула проверки прочности углового шва по сечению 1 (металл шва) имеет вид: f N Rwf wf c . f k f lw 38 (6.4) Аналогичная формула для сечения 2 (металл границы сплавления) имеет вид: z N R wz wz c . z k f lw (6.5) Здесь kf – катет шва; lw – расчетная длина, принимаемая меньше фактической длины на 10 мм. Коэффициенты f, z учитывают ширину расчетного сечения шва; при этом в сечение шва включается и проплавленный основной металл, что ведет к экономии электродного металла. При ручной сварке глубина проплавления незначительна, поэтому коэффициенты определяются из чисто геометрических соображений и равны f = 0,7, z = 1. Для автоматической и полуавтоматической сварки эти коэффициенты будут больше – их значения приводятся в нормах проектирования. Коэффициенты условий работы шва wf, wz также установлены нормами - в большинстве случаев они равны 1. Расчетное сопротивление металла шва срезу Rwf зависит от сварочных материалов, а аналогичное сопротивление по границе сплавления Rwz – от сопротивления срезу основного металла. Значения этих величин приводятся в нормах проектирования. При выборе сварочных материалов нужно исходить из равнопрочности двух сечений шва, т.е. выполнения условия: f R wf z R wz . (6.6) Формулы (6.4), (6.5) используются для проверки прочности при известных размерах шва. Если же усилие N распределяется на несколько швов и величина нахлестки неизвестна, то можно определить суммарную длину швов, затем распределить ее на фланговые и лобовые швы, при этом длина флангового шва определит длину нахлестки. С учетом непроваров фактическая длина каждого шва должна быть больше расчетной на 10 мм. Как уже отмечалось выше, неравномерное распределение напряжений в сварных швах не учитывается. Для снижения влияния этого фактора к сварным соединениям с угловыми швами предъявляются следующие конструктивные требования: 1) Расчетный катет углового шва kf должен быть не менее 4 мм и не более 1,2t, где t – наименьшая толщина соединяемых элементов; в целях унификации катет принимается кратным 2 мм. 2) Длина каждого углового шва должна быть не менее 4 kf и не менее 40 мм; максимальная длина шва - 85f kf. 3) Длина нахлестки должна быть не менее 5 толщин более тонкого из соединяемых элементов. 5.7. Вопросы для самопроверки 1. Назовите основные виды прокатный стали и приведите схемы профилей. 2. Что представляют собой гнутые профили? Приведите примеры. 39 3. Что представляет собой электродуговая сварка (сущность процесса) ? 4. Какие виды электродуговой сварки применяют для соединения элементов металлических конструкций? 5. Что представляет собой сварное соединение? Приведите основные виды соединений. 6. Назовите виды сварных швов по различным признакам. 7. Что такое свариваемость стали и от чего она зависит? 8. Какова структура сварного соединения? 9. Каковы механические свойства различных зон сварного соединения? 10. Что является основной причиной остаточных сварочных напряжений? 11. Какие конструктивные и технологические мероприятия позволяют значительно уменьшить сварочные напряжения? 12. Что является основной причиной сварочных деформаций? Как можно устранить эти деформации? 13. Почему не рекомендуется близкое расположение или пересечение сварных швов в конструкции? 14. Приведите формулу расчета стыкового соединения на растяжение-сжатие и объясните ее смысл. 15. Какой стыковой шов называют полномерным? В каком случае соединение с прямым стыковым швом будет равнопрочным с соединяемыми элементами? 16. Какие формы разрушения возможны для углового шва, работающего на сдвиг? 17. По каким двум расчетным сечениям проверяется прочность углового шва, работающего на сдвиг? 18. Приведите расчетные формулы для проверки прочности угловых швов и объясните их. 19. Что такое катет углового шва и коэффициенты проплавления f, z? 20. Каковы конструктивные ограничения на размеры угловых швов и чем они вызваны? Глава 6. Болтовые соединения 6.1. Виды болтов и соединений Болтовые соединения применяются обычно при сборке и монтаже металлических конструкций; изредка болтовые соединения используются при заводском изготовлении конструкций. В таких соединениях используются болты с гайками и шайбами (рис. 7.1), которые устанавливаются в отверстия в элементах стыка. Болтовые соединения удобны для фиксации взаимного положения конструкций и их элементов, т.к. болты устанавливаются в заранее просверленные отверстия. При этом надежность болтовых соединений выше, чем у монтажных сварных соединений, т.к. постановка болтов не связана с изменением 40 структуры металла, не требует высокой квалификации рабочих и может производиться при любых погодных условиях. Недостатки болтовых соединений по сравнению со сварными – повышенная трудоемкость и увеличение расхода стали из-за ослабления элементов отверстиями. Кроме того, болтовые соединения обычно более дефомативны, т.к. в них происходят сдвиги элементов, вызванные наличием зазоров между отверстиями и болтами, а также пластическими деформациями болтов и стенок отверстий. Исключение составляют только соединения на высокопрочных болтах, в которых сдвигам элементов препятствуют силы трения между соединяемыми поверхностями. Рис. 7.1. Общий вид болта с гайкой и шайбой. Для постановки болтов в элементах конструкции должны быть заранее подготовлены отверстия, совпадающие при сборке. Совпадение отверстий обеспечивается следующим образом: 1) В соединениях нормальной точности – за счет большего диаметра отверстий (на 2-3 мм больше диаметра болта). При этом отверстия можно сверлить в отдельных элементах или продавливать на прессах. 2) В соединениях повышенной точности – за счет точного сверления отверстий в собранном пакете или по кондуктору в отдельных элементах. При этом диаметр отверстия только на 0,3 мм больше диаметра болта. Соединения нормальной точности проще в изготовлении, но более деформативные. Соединения повышенной точности более жесткие, но при этом и более трудоемкие. Наиболее распространенные диаметры болтов – 20, 22, 24 мм. Соответствующие внутренние диаметры имеют гайки и шайбы; диаметр отверстий зависит от точности соединений. Длина стержня болта определяется толщиной пакета соединяемых элементов. Болты обычной прочности выполняются из тех же марок малоуглеродистых и низколегированных сталей, что и прокатные профили. Высокопрочные болты выполняются из легированных или термически упрочненных сталей с расчетным сопротивлением, в 5-10 раз большим по сравнению с болта41 ми обычной прочности. Такие болты применяются в сдвигоустойчивых соединениях, жесткость которых не ниже, чем у сварных соединений. Болтовые соединения по конструкции могут быть стыковыми, внахлестку и в тавр. Для стыковых соединений применяют односторонние или двухсторонние накладки; для соединения листов подходят листовые накладки, а для соединения фасонных профилей – накладки из тех же профилей или листовые. Для тавровых соединений используют накладки из уголков. Количество болтов в соединении определяется расчетом. 6.2. Расчет соединений с болтами обычной прочности Болты обычной прочности затягиваются с небольшим усилием, поэтому силы трения между поверхностями соединяемых элементов невелики и в расчетах не учитываются. При работе соединения на растяжение или сжатие вначале происходят холостые сдвиги элементов до касания стенок отверстий с болтами. Далее взаимному сдвигу элементов препятствуют болты; разрушение соединения может произойти из-за среза болтов или смятия стенок отверстий (рис. 7.2). Расчетное усилие, которое может быть воспринято одним болтом из условия прочности на срез, равно: N bs n s A Rbs b . (7.1) Аналогичное усилие из условия прочности на смятие равно: N bp d t Rbp b . (7.2) Здесь ns – число плоскостей среза болта, A = d2/4 – площадь сечения болта, d – диаметр стержня болта, t – наименьшая сумма толщин элементов, сминаемых в одном направлении, Rbs, Rbp – расчетные сопротивления болтового соединения на срез и смятие, b – коэффициент условий работы соединения. Коэффициент b учитывает возможную неравномерность распределения общего усилия между болтами в многоболтовом соединении. Объясняется это тем, что зазоры между болтами и отверстиями могут быть неодинаковыми. При этом те болты, в которых касание произойдет раньше, могут оказаться перегруженными. Для соединения с одним болтом коэффициент b = 1. Для многоболтовых соединений b = 1 при повышенной точности и b = 0,9 при нормальной точности соединения. Последнее объясняется тем, что в соединениях нормальной точности зазоры больше, поэтому и вероятность перегрузки болта больше. 42 Рис. 7.2. Работа болтовых соединений: а) схемы работы односрезных и двухсрезных болтов; б) распределение напряжений в элементах Количество болтов в соединении при действии продольной силы N определяется по формуле: n N , c N min (7.3) где Nmin - меньшее из усилий, вычисленных по формулам (7.1), (7.2). Полученное количество округляется до целого значения, кратного числу продольных рядов болтов. Соединяемые элементы, а также накладки должны проверяться на прочность с учетом ослабления сечений отверстиями (по площади сечения «нетто»). 43 6.3. Расчет соединений на высокопрочных болтах Высокопрочные болты затягиваются до расчетного усилия с тем, чтобы возникающие между соединяемыми поверхностями силы трения препятствовали сдвигам элементов. По этой причине соединения с такими болтами называют сдвигоустойчивыми или фрикционными. Точность изготовления отверстий здесь не имеет значения, поэтому используются более простые соединения нормальной точности. При этом по жесткости они даже превосходят соединения повышенной точности с обычными болтами и не уступают сварным соединениям. Гайки высокопрочных болтов затягиваются специальным ключом, снабженным прибором для контроля усилия натяжения (динамометром). Поверхности соединяемых элементов обрабатывают металлическими щетками, пламенными горелками и т.п. для повышения коэффициента трения. Наибольшая сила натяжения болта определяется по формуле: P Abn Rbh , (7.4) где Abn – площадь сечения болта «нетто», т.е. с учетом ослабления резьбой; Rbh – расчетное сопротивление болта растяжению. Расчетное усилие, которое может быть воспринято одним высокопрочным болтом из условия трения, равно: Qbh kP b , h (7.5) где k – количество поверхностей трения; - коэффициент трения, принимаемый по нормам проектирования в зависимости от способа обработки соединяемых поверхностей; h – коэффициент надежности, зависящий от способа контроля натяжения и других факторов (определяется по нормам); b – коэффициент условий работы соединения. Коэффициент b учитывает неравномерное распределение усилий между болтами и имеет следующие значения: b = 0,8 при n < 5; b = 0,9 при 5 n < 10; b = 1 при n 10; где n – количество болтов в соединении. При действии продольной силы N количество болтов определяется по формуле: n N Qbh c . (7.6) Проверку сечений элементов, ослабленных отверстиями под болты, выполняют с учетом того, что часть усилия уже передана силами трения. В нормах проектирования определено, что половина усилия, приходящегося на каждый болт в сечении, передана силами трения, а остальная часть приходится на элементы. Учет сил трения позволяет уменьшить сечения элемен44 тов, что ведет к экономии стали по сравнению с конструкциями, в которых используются соединения на болтах обычной прочности. 6.4. Конструирование болтовых соединений Центры отверстий под болты должны располагаться на прямых линиях, которые называются рядами. Нормами проектирования установлены минимальные и максимальные расстояния между рядами как вдоль, так и поперек усилия (рис. 7.3). Минимальные расстояния установлены из условия предотвращения выкола металла болтами и имеют следующие значения: 1) Между соседними рядами в любом направлении – 2,5 d. 2) От края элемента до первого ряда вдоль усилия - 2 d. 3) От края элемента до первого ряда поперек усилия – 1,5 d. Максимальные расстояния установлены из соображений плотности пакета соединяемых элементов, отсутствия погибей, пустот и т.п. Они имеют следующие значения: 1) Между соседними рядами в любом направлении – 8 d или 12 t. 2) От края элемента до первого ряда – 4 d или 8 t. Здесь d - диаметр отверстия для болта, t – толщина более тонкого наружнего элемента. В стыках и узлах болты следует размещать на минимальных расстояниях для уменьшения размеров накладок или нахлестки. Если же болты соединяют элементы конструкции на большой длине, то их нужно ставить на максимальных расстояниях. 1. 2. 3. 4. 5. 6. 7. 8. 6.5. Вопросы для самопроверки Назовите области применения болтовых соединений, а также их достоинства и недостатки по сравнению со сварными соединениями. Приведите схемы болтовых соединений в стык (на накладках), внахлестку и в тавр. Что такое болтовые соединения нормальной и повышенной точности. Каковы возможные формы разрушения болтового соединения с болтами обычной прочности, работающего на сдвиг? Приведите расчетные формулы определения несущей способности одного болта по условию среза и смятия; объясните смысл этих формул. Как определяют расчетное количество болтов в соединении? Как работает соединение на высокопрочных болтах? Каковы технологические особенности таких соединений? Приведите расчетную формулу определения несущей способности высокопрочного болта и объясните ее смысл. 45 9. Каковы основные правила размещения болтов в соединении? Назовите конструктивные ограничения на размещение болтов. Рис. 7.3. Расположение болтов в соединениях листовых элементов и фасонных профилей. Глава 7. Балки и балочные конструкции 7.1. Типы балок Балкой называют конструкцию, работающую преимущественно на изгиб. Металлические балки широко применяются в перекрытиях, покрытиях и мостах. Балки – наиболее простые с точки зрения их изготовления несущие конструкции перекрытий; однако по расходу стали они уступают фермам и другим решетчатым конструкциям. Поэтому балки экономически целесообразны при пролетах не более 18 м. Наиболее рациональным типом сечения металлических балок является двутавр; при небольших пролетах применяют также швеллеры (рис. 8.1). При небольших пролетах и нагрузках применяют прокатные балки из обыкновенных или широкополочных двутавров. Если же параметры сечения балки выходят за пределы сортамента, то ее делают составной, т.е. состоящей из нескольких элементов. Чаще всего составная балка выполняется из одного вертикального и двух горизонтальных листов, которые свариваются между собой автоматической сваркой. Возможна также сварная балка из двух тавров, соединяемых вертикальным листом. Ранее применялись клепаные балки; сейчас они не применяются из-за повышенного расхода стали и повышенной трудоемкости изготовления. 46 Рис. 8.1. Типы сечений балок: а) прокатные стальные; б) прокатные из алюминиевых сплавов; в) составная сварная; г) составная клепаная. Несущая способность сварных балок также ограничена из-за того, что горизонтальные пояса нельзя набирать из нескольких листов. Поэтому наиболее мощные балки с пакетами поясных листов выполняются с соединениями на высокопрочных болтах. По расчетной схеме балки могут быть однопролетными (разрезными), неразрезными и консольными. Неразрезные балки имеют меньшие значения изгибающих моментов от нагрузки, но в них могут возникать дополнительные моменты от перепада температур или осадки опор. Поэтому неразрезные балки экономичны тогда, когда моменты от нагрузки существенно больше, чем моменты от температуры и осадки опор. 7.2. Компоновка балочных конструкций Балочное перекрытие, или балочная клетка – это система несущих балок и опирающийся на них настил. Компоновка балочных клеток может быть упрощенной, нормальной или усложненной (рис. 8.2). Рис. 8.2. Компоновка балочных клеток: а) упрощенная; б) нормальная; в) усложненная. При упрощенной компоновке имеется только один тип балок, расположенных параллельно и поддерживающих настил. Такая компоновка может быть рациональной только при наличии несущих стен. Если же перекрытие опирается на колонны, то более рациональна нормальная компоновка, при которой есть два типа балок – главные и вспомогательные. Главные балки опираются на колонны, а вспомогательные – на главные; настил опирается на вспомогательные балки. Здесь главные балки имеют большую несущую способность и выполняются составными; вспомо47 гательные балки имеют гораздо меньшую несущую способность и поэтому выполняются прокатными. При усложненной компоновке имеются три типа балок – к главным и вспомогательным добавляются балки настила, которые опираются на вспомогательные. При оптимальном подборе шага вспомогательных балок и балок настила усложненная компоновка может оказаться более экономичной по сравнению с нормальной. В балочных клетках одни балки могут опираться на другие; например, вспомогательные балки опираются на главные, а балки настила – на вспомогательные. Такое опирание может быть этажным, в одном уровне и пониженным (рис. 8.3). Наиболее простым по конструкции является этажное опирание, но оно создает наибольшую строительную высоту перекрытия. Если строительная высота ограничена, то лучше использовать опирание в одном уровне. Пониженное опирание может быть продиктовано условиями размещения технологического оборудования на рабочей площадке. Настилы перекрытий могут быть стальными, железобетонными и из других материалов. Стальной настил выполняется из листов рифленой стали, привариваемых по кромкам к балкам. Толщина настила выбирается в зависимости от величины полезной нагрузки от веса оборудования и составляет 6-14 мм при нагрузке 18-32 кн/м2. Рис. 8.3. Сопряжение балок: а) этажное; б) в одном уровне; в) пониженное. Стальной настил имеет небольшую несущую способность, поэтому его пролет и, соответственно, шаг поддерживающих балок составляет 0,5-1,5 м. Настил работает под нагрузкой как гибкая пластинка, поэтому в нем возникают изгибающие моменты и растягивающие (распорные) усилия (рис. 8.4). Рис. 8.4. Стальной листовой настил: а) схема опирания на балки; б) расчетная схема. 48 Расчет настила нужно производить по условиям прочности и жесткости. При норме прогиба [f/l] = 1/150 решающим является условие жесткости, а наибольший пролет настила можно определять по формуле: 32,14 , l н 40t 1 p н (8.1) где t – толщина настила, pн – полезная нагрузка в кн/м2. Шаг балок настила должен быть a lн b f , (8.2) где bf – ширина пояса балки настила. Сварные швы, прикрепляющие настил к балкам, рассчитываются на усилие распора H; величина распора определяется по формуле, приведенной в [1]. 7.3. Расчет изгибаемых элементов Для балки известного сечения выполняются проверки прочности, жесткости и общей устойчивости. При этом используются геометрические характеристики сечения, которые для прокатных двутавров приводятся в сортаменте, а для составных двутавров вычисляются. Проверка прочности по нормальным напряжениям производится по формуле: M max R y c , c1W x (8.3) где Mmax – максимальный изгибающий момент в балке; c1 – коэффициент, учитывающий ограниченные пластические деформации в сечении балки; Wx – момент сопротивления сечения относительно нейтральной оси x-x; Ry – расчетное сопротивление стали; c – коэффициент условий работы. Коэффициент c1 = 1, если балка работает упруго. В разрезных балках, работающих на статическую нагрузку, допускается развитие ограниченных пластических деформаций, что ведет к экономии стали (рис. 8.5в). В этом случае коэффициент c1 определяется по указаниям норма проектирования; его значения могут составлять 1,071,15. Проверка прочности по касательным напряжениям производится по формуле: Qmax S Rs c , I xt (8.4) где Qmax – наибольшая поперечная сила в балке; S – статический момент полусечения относительно нейтральной оси; Ix – момент инерции сечения; t – толщина стенки; Rs – расчетное сопротивление стали на срез. 49 Рис. 8.5. Развитие пластических деформаций в сечении балки: а) зона распределения пластических деформаций; б) эпюра напряжений в сечении 1 (пластический шарнир); в) эпюра напряжений в сечении 2 (ограниченная пластичность); г) эпюра напряжений в сечении 1 (упругая работа). Проверка жесткости балки производится по формуле: f f , (8.5) где f – наибольший прогиб балки от нормативной нагрузки; [f] – предельный прогиб, установленный нормами для балок различного назначения. Прогибы балок определяются правилами строительной механики в зависимости от расчетной схемы балки. Общая устойчивость балки будет обеспечена, если на ее верхний сжатый пояс опирается сплошной настил. Если же сжатый пояс не имеет непрерывного закрепления, то он может терять устойчивость из плоскости балки, увлекая за собой стенку и растянутый пояс. Это явление называется потерей общей устойчивости балки; оно недопустимо и относится к предельным состояниям первой группы. При закреплении балки в отдельных точках – например, вышележащими балками, ее устойчивость будет обеспечена при выполнении условий: h b 6, 15 35, b t l ef b b b E 0,35 0,0032 0,76 0,02 , b t t h Ry 1 (8.6) где lef – расчетная длина балки, равная расстоянию между закрепленными точками; h – высота балки между осями поясных листов; b, t – ширина и толщина сжатого пояса. В случае невыполнения условий (8.7) устойчивость балки проверяют по формуле: M max R y c , bW x (8.7) где b – коэффициент, определяемый по указаниям норм проектирования. Если и эта проверка не выполняется, то нужно или уменьшить расчетную длину балки, или изменить ее сечение. Для прокатной балки следует принять больший профиль, а для составной – увеличить ширину пояса. В неразрезных балках изгибающие моменты и поперечные силы зависят от изгибной жесткости EIx ее участков. Поэтому при определении внутренних усилий жесткости нужно предварительно задавать, затем уточнять усилия по 50 уже подобранным сечениям и по этим значениям усилий выполнять все проверки. При развитии пластических деформаций в неразрезной балке ее жесткости изменяются и, соответственно, изменяются изгибающие моменты. Это явление называется перераспределением моментов; оно учитывается в расчетах путем определения моментов по формуле: M M max , (8.8) где Mmax – максимальный изгибающий момент в пролете или на опоре балки, определенный в предположении ее упругой работы; - коэффициент перераспределения, определяемый по указаниям норм проектирования. 7.4. Расчет прокатных балок Расчетная схема изгибаемого элемента (балки) определяется условиями опирания и нагрузками. В балочных перекрытиях обычно используется свободное опирание, при котором балку следует считать однопролетной шарнирно-опертой. Основные нагрузки на балку – это постоянная (вес перекрытия) и временная (вес оборудования). Обе эти нагрузки являются равномерно-распределенными по площади; на балку они могут передаваться через настил в виде равномерно-распределенной погонной нагрузки или через вышележащие балки в виде сосредоточенных сил (рис. 8.5). Если известны нагрузки на единицу площади перекрытия, то погонные нагрузки на балку равны: q n g n p n a , q f 1gn f 2 pn a , (8.9) где qn, q – нормативное и расчетное значение нагрузки на балку; gn pn – нормативные значения постоянной и временной нагрузки; f1, f2 – коэффициенты надежности для постоянной и временной нагрузки; a – шаг рассчитываемых балок. Расчетное значение нагрузки используется в расчетах по первой группе предельных состояний (прочность и устойчивость), а нормативной значение нагрузки - в расчетах по второй группе предельных состояний (жесткость). Если нагрузки являются сосредоточенными, то для их определения погонные нагрузки по формуле (8.3) нужно умножить на шаг вышележащих балок. Усилия в балке – изгибающие моменты и сосредоточенные силы – определяются в зависимости от расчетной схемы по правилам строительной механики. Подбор сечения балки производится по максимальным усилиям, при этом сечение прокатной балки выбирается из сортамента, а для составной балки подбирают размеры ее элементов (стенки и поясов). Сечение прокатной балки подбирается по сортаменту прокатных двутавров; далее подобранное сечение проверяется на прочность, жесткость и устойчивость так, как это изложено в п. 8.3. 51 1. Рис. 8.5. Расчетные схемы вспомогательных балок: а) при нормальной компоновке; б) при усложненной компоновке. Поскольку решающей в большинстве случаев оказывается проверка прочности по нормальным напряжениям, из формулы (8.4) можно получить требуемое значение момента сопротивления сечения: W тр M max . c1 R y c (8.10) Здесь коэффициент c1 = 1, если балка работает упруго; при учете ограниченных пластических деформаций можно предварительно принять c1 = 1,1. В сортаменте следует выбрать профиль, для которого Wx Wтр и при этом Wx имеет наименьшее значение. При этом проверка прочности по формуле (8.4) будет автоматически выполнена. Проверка прочности по касательным напряжениям в данном случае не требуется, т.к. прокатные двутавры имеют относительно толстую стенку и проверка по формуле (8.5) для них заведомо выполняется. Проверка жесткости по формуле (8.6) производится обязательно; в случае ее невыполнения следует принять двутавр с большим значением момента инерции. Для исключения повторных расчетов можно из формулы (8.6) сразу найти требуемое значение момента инерции. Проверка общей устойчивости не требуется, если балка закреплена сплошным настилом. В противном случае нужно выполнить проверки по формулам (8.7), (8.8) и при необходимости уменьшить расчетную длину балки или принять для нее больший профиль. 52 Отметим, что для балок можно использовать прокатные двутавры трех типов – обыкновенные, широкополочные типа Ш и широкополочные типа Б. Выбор какого-либо типа зависит от требуемых характеристик сечения; при прочих равных условиях нужно принимать двутавр с наименьшей погонной массой. При этом следует иметь в виду, что широкополочные двутавры имеют более широкий диапазон высот при меньшей градации значений момента сопротивления. Поэтому они более экономичны и их применение должно быть преимущественным. 7.5. Подбор сечения составной балки В балочных перекрытиях обычно применяются составные балки в виде симметричного двутавра, сваренного из трех листов. Вертикальный лист – стенка – принимается из толстолистовой стали и может обрезаться по ширине; горизонтальные листы принимаются из универсальной листовой стали без обрезки по ширине. Применение стенок или поясов из нескольких листов не рекомендуется. Требуемый момент сопротивления сечения можно определять по формуле (8.10). Если полученное значение выходит за пределы сортамента прокатных двутавров, то балку следует проектировать составной. Для составной балки требуется определение размеров стенки и поясов. При этом основным параметром сечения является его высота; при известной высоте остальные параметры определяются однозначно. Рис. 9.1. Зависимость массы балки от ее высоты; при оптимальной высоте масса балки минимальна и масса стенки равна массе поясов. Высота балки влияет на расход стали и стоимость балки, при этом существует оптимальная высота, соответствующая наименьшему значению выбранного критерия оптимальности (рис. 9.1). Значение оптимальной высоты зависит от самого критерия и точности его определения, но разница значений невелика. Поэтому для всех случаев рекомендуется определять оптимальную высоту по формуле: hopt 3 wWтр , w hw , tw где w – гибкость стенки; hw, tw – высота и толщина стенки. 53 (9.1) Гибкость стенки нужно предварительно задавать, при этом чем больше гибкость, тем меньше расход стали на балку. Поэтому для балок высотой 1-2 м, в которых стенка укреплена только поперечными ребрами жесткости, следует принимать E . Ry w 5,5 (9.2) Высота балки должна быть не меньше минимальной, определенной из условия жесткости (8.6). Это условие записывается так: l h hmin , hmin 0,3 , f EWтр (9.3) где - площадь эпюры изгибающих моментов по длине балки от нормативной нагрузки. В случае равномерно-распределенной нагрузки qnl 3 . 12 (9.4) Получаемые значения оптимальной и минимальной высоты балки зависят от расчетного сопротивления стали. С увеличением Ry оптимальная высота уменьшается, а минимальная, наоборот, увеличивается. Если hmin > hopt, то нужно принять h = hmin, но тогда высота не равна оптимальной и сечение балки будет неэкономичным. При небольшой разнице значений, когда hmin 1,25hopt, это можно допустить, т.к. увеличение массы будет небольшим (до 35%). Если же hmin > 1,25hopt, то лучше принять другую сталь с меньшим расчетным сопротивлением и произвести перерасчет балки, начиная с определения требуемого момента сопротивления. Высота балки должна также удовлетворять требованиям ограничения строительной высоты перекрытия и унификации. В частности, если проектируется главная балка перекрытия, то для уменьшения строительной высоты можно вместо этажного опирания вспомогательных балок использовать опирание в одном уровне. Требования унификации зависят от назначения балки и сводятся к тому, чтобы высота балки была кратна определенному модулю (50 мм, 100 мм и т.д.). При известной высоте можно определить размеры стенки и поясов. Вначале можно задаться толщиной пояса и найти высоту стенки: t f ( 2 3 ) см, hw h 2t f . (9.5) Так как гибкость стенки вначале была назначена, из условия (8.12) найдем толщину стенки: tw hw w . (9.6) Полученную толщину стенки следует проверить по условию прочности на срез; соответствующая формула имеет вид: 54 tw kQmax . hw R s (9.7) Данное выражение получено из формулы (8.5) проверки прочности по касательным напряжениям. Здесь k – коэффициент, равный 1,5 при работе на срез только стенки. Если часть поперечной силы воспринимается поясами, то можно принять k = 1,2; в этом случае опорные ребра, передающие опорную реакцию балки, должны быть смещены от ее торца. Размеры поясов определяются исходя из требуемого момента сопротивления балки. Площадь сечения одного пояса равна: Af W тр hw t w hw . 6 (9.8) Если толщина пояса ранее была назначена, то его ширина будет равна bf Af tf (9.9) . При этом ширина пояса должна находиться в пределах: 1 1 b f h, b f 6 3 tf E . Ry (9.10) Окончательно принимаемые размеры стенки и поясов округляются до стандартных по сортаменту листовой стали. Далее находят геометрические характеристики принятого сечения и выполняют его проверки в соответствии с указаниями п. 8.3. В случае невыполнения каких-либо проверок или наличия излишних запасов размеры стенки или поясов корректируют. 7.6. Изменение сечения балки по длине Если значения изгибающих моментов изменяются по длине балки, что чаще всего и бывает, то и сечение балки можно изменять в соответствии с эпюрой моментов. При этом расход стали в балке переменного сечения может быть на 1020% меньше, чем в балке постоянного сечения. В разрезных сварных балках изменение сечения производят только один раз путем уменьшения ширины пояса; при этом стенка имеет постоянное по длине сечение, а поясные листы разной ширины свариваются между собой в стык (рис. 9.2). Экономия стали при таком решении составляет 1012%. Если изменение сечения производить два или более раза, то дополнительная экономия стали будет незначительной, но при этом трудоемкость изготовления существенно возрастет. Если составная балка имеет пояса из пакета листов, соединенных болтами, то изменение сечения можно производить путем последовательного обрыва поясных листов. В неразрезных балках возможно изменение сечения путем непрерывного изменения высоты сечения; такой способ весьма трудо55 емок и экономически оправдан только для тяжелых мостовых или подкрановых балок. Рис. 9.2. Изменение сечения балки: а) конструктивная схема и эпюры усилий; б) эпюры нормальных и касательных напряжений в месте изменения сечения. Рассмотрим, как производится изменение сечения в сварной разрезной балке. Оптимальное расстояние от опоры до места изменения сечения поясов равно: x l / 6, (9.11) где l – пролет балки. Расчетом нужно определить ширину уменьшенного сечения пояса. Для этого находят усилия в месте изменения сечения M1, Q1, затем момент сопротивления сечения: W1 M1 R yw c , (9.12) где Ryw – расчетное сопротивление стыковых сварных швов, соединяющих поясные листы между собой. Поскольку швы нижнего пояса растянуты, нужно принимать Ryw=Ry при физическом контроле качества и Ryw=0,85Ry при визуальном контроле. Далее по аналогии с основным сечением можно определить площадь сечения и ширину пояса: Af1 Af1 W1 t w hw , bf1 . hw 6 tf (9.13) Полученную величину округляют до стандартной, далее находят геометрические характеристики уменьшенного сечения и производят необходимые проверки. К ним относятся проверки прочности по нормальным напряжениям в месте изменения сечения и по касательным напряжениям на опоре балки, а также проверка общей устойчивости на участке с уменьшенным поясом. Кроме того, в месте изменения сечения действуют одновременно большие нормальные напряжения от момента и касательные напряжения. От по56 перечной силы Поэтому здесь следует проверять приведенные напряжения на уровне соединения пояса со стенкой; эта проверка производится по формуле: ef 12 3 12 1,15R; 1 Q1 S f 1 M 1 hw ; 1 . W1 h I x1t w (9.14) Здесь все величины с индексом «1» относятся к уменьшенному сечению; Sf1 – статический момент пояса относительно нейтральной оси. 7.7. Расчет соединений поясов со стенкой В сварной балке пояса соединяются со стенкой односторонними или двухсторонними угловыми швами. Использование односторонних швов существенно снижает трудоемкость изготовления балки и ведет к экономии сварочных материалов. Однако соединение при этом получается несимметричным и вызывает смещение центра изгиба. Поэтому нормы проектирования допускают применение односторонних швов только в балках, несущих статическую нагрузку и рассчитанных по упругой стадии работы (рис. 9.3). Рис. 9.3. Соединение поясов со стенкой: а) сдвиг поясов относительно стенки при отсутствии поясных швов; б) совместная работа поясов со стенкой при наличии поясных швов; в) двусторонние поясные швы. Сварные швы выполняются непрерывными по длине балки с постоянным катетом, определенным по наибольшему усилию. Эти швы рассчитывают на сдвиг от поперечной силы; погонное усилие сдвига будет равно: T t w Q max S f Ix (9.15) , где Sf – статический момент пояса. Здесь использовано выражение (8.5) для касательных напряжений в балке. В балке переменного сечения усилие T следует определять на участках с разными сечениями и выбирать наибольшее из них. Катет угловых швов можно определить из формул проверки прочности по сечениям металла шва и металла границы сплавления: f T n f k f R wf wf c , z 57 T n z k f R wz wz c , (9.16) где n – количество швов, прикрепляющих пояс к стенке (1 или 2). Отсюда получим: kf T , N w min f R wf wf , z R wz wz . nN w c (9.17) Принимаемое значение катета шва должно удовлетворять конструктивным требованиям. В балках с соединениями на высокопрочных болтах усилие, приходящееся на один ряд болтов, будет равно Ta, где a – шаг болтов. Зная несущую способность болтов, можно найти их наибольший шаг; при назначении шага нужно соблюдать конструктивные требования по размещению болтов. 7.8. Обеспечение местной устойчивости элементов балок Стенка и пояса двутавровой балки представляют собой тонкие пластинки, которые могут терять устойчивость (искривляться) под действием сжимающих напряжений. Это явление называется потерей местной устойчивости (в отличие от рассмотренной выше потери общей устойчивости). При потере устойчивости одним элементом балка какое-то время сохраняет несущую способность, однако из-за смещения центра изгиба и пластических деформаций в искривленном элементе быстро ее теряет. Поэтому потеря местной устойчивости в балках недопустима. Обеспечить местную устойчивость можно чисто расчетным путем; так, устойчивость сжатого пояса будет обеспечена при выполнении условия: bef tf 0,5 b f tw E , bef . Ry 2 (10.1) Здесь величина bef называется свесом пояса (рис. 10.1). Рис. 10.1. Схема потери устойчивости сжатым поясом балки. Аналогично устойчивость стенки будет обеспечена при выполнении условия: w 3,2; w hw R y ; tw E где w - условная гибкость стенки. 58 (10.2) В прокатных двутаврах условия (10.1), (10.2) выполняются, поэтому местную устойчивость их элементов проверять не нужно. Что касается составных балок, то в них расчетом обеспечивается только устойчивость сжатого пояса; при этом условие (10.1) нужно учесть сразу при назначении размеров поясов. Рис. 10.2. Обеспечение устойчивости стенки при действии касательных напряжений: а) схема действия касательных напряжений; б) траектории главных напряжений; в) схема расстановки поперечных ребер жесткости. Для стенки составной балки, имеющей значительную высоту, выполнение условия (10.2) приведет к значительному перерасходу стали. Поэтому стенку высокой балки укрепляют ребрами жесткости, принимая для нее условную гибкость w > 3,2. В стенке могут действовать как нормальные сжимающие, так и касательные напряжения. Касательные напряжения вызывают главные растягивающие и сжимающие напряжения, направленные под углом 45 0 к оси балки (рис. 10.2). При этом главные сжимающие напряжения вызывают искривление стенки с образованием наклонных волн (складок). Для повышения устойчивости стенки в данном случае ее укрепляют поперечными (вертикальными) ребрами жесткости, которые пересекают возможные складки и делают стенку более жесткой. Стенки балок средней высоты (1-2 м) укрепляют только поперечными ребрами жесткости, принимая условную гибкость в пределах: 3,2 w 6. 59 (10.3) При действии нормальных сжимающих напряжений стенка теряет устойчивость с образованием круглых вмятин, расположенных в сжатой зоне (рис. 10.3). Устойчивость стенки при этом повышается укреплением ее продольными (горизонтальными) ребрами жесткости, расположенными примерно посередине сжатой зоны. Такие ребра существенно усложняют изготовление балки, поэтому их рекомендуется применять только в очень высоких балках (более 2 м). Условная гибкость стенки при этом принимается в пределах: 6 w 13. (10.4) Рис. 10.3. Схема потери устойчивости стенкой при действии нормальных напряжений. Далее рассмотрим расчет стенки для случая укрепления ее только поперечными ребрами жесткости (расчет стенки, укрепленной продольными и поперечными ребрами, приводится в нормах проектирования). Поперечные ребра могут быть парными и односторонними. Применение односторонних ребер допустимо в тех же случаях, что и применение односторонних поясных швов. Ребра выполняются из листовой стали и привариваются к стенке; приварка ребер к поясам необязательна. Ширина выступающей части парных ребер должна быть не менее hw/30 + 40 мм и для односторонних ребер – не менее hw/24 + 50 мм. Толщина ребра должна быть t s 2b s Ry E . (10.5) Ребра ставятся на расстоянии не более 2hw; в некоторых случаях допускается шаг ребер до 3hw. Ребра обязательно ставятся на опорах балки и в местах приложения больших сосредоточенных нагрузок. В местах приложения небольших сосредоточенных нагрузок ребра могут не ставиться, но тогда нужно учитывать местные напряжения сжатия в стенке. Эти местные напряжения недопустимы на тех участках стенки, где по расчету возможно развитие пластических деформаций. Ребра жесткости делят стенку на отдельные прямоугольные отсеки, каждый из которых может терять устойчивость самостоятельно. Поэтому проверка устойчивости должна производиться во всех отсеках, и в первую очередь на опоре и в местах изменения сечения. При отсутствии местных напряжений эта проверка выполняется по формуле: cr 2 cr 2 c , 60 (10.6) где , - нормальные и касательные напряжения в стенке; cr, cr - критические значения этих напряжений. Нормальные и касательные напряжения в стенке вычисляются по формулам: Q M hw , . Ix 2 hw t w (10.7) Здесь M, Q – средние значения момента и поперечной силы в отсеке; с некоторым запасом их можно принимать равными максимальным значениям в пределах отсека. Критические напряжения определяются по формулам: cr c cr R y 2 w Ry 0,76 Rs d , cr 10,3 1 , ef , 2 2 t E w ef (10.8) где ccr – коэффициент, зависящий от размеров стенки и поясов; d – меньшая сторона отсека; - отношение большей стороны к меньшей. Если проверка по формуле (10.6) не выполняется, то нужно уменьшить шаг ребер жесткости. При наличии местных напряжений в стенке проверка устойчивости производится по указаниям норм проектирования. 7.9. Стыки балок Стыки балок могут быть заводскими и монтажными. Заводские стыки выполняются в тех случаях, когда нет прокатных элементов нужной длины. Это могут быть стыки прокатных двутавров или стыки листовых элементов составной балки. Заводские стыки выполняются с помощью стыковых швов, равнопрочных с основным металлом (рис. 10.4). Рис. 10.4. Заводские стыки прокатных балок. Монтажные стыки выполняются в случаях, когда балка из-за большой длины не может транспортироваться целиком к месту строительства. При этом балку разбивают на отправочные элементы транспортных габаритов; на месте строительства эти элементы соединяются с помощью сварки или болтов. 61 Сварной монтажный стык составной балки состоит из стыковых сварных швов, соединяющих стенку и пояса. Особенность здесь заключается в том, что стык растянутого пояса при пониженном расчетном сопротивлении шва делается косым. Кроме того, заводские поясные швы не доводят до места стыка на 500 мм; эти участки поясных швов завариваются после выполнения и остывания стыков стенки и поясов. При таком решении усадочные деформации в стенке и поясах происходят свободно, что позволяет уменьшить сварочные напряжения до безопасного уровня (рис. 10.5). Рис. 10.5. Стыки составных балок: а) заводские; б) монтажный (цифрами показана последовательность наложения монтажных швов). Монтажные стыки могут также выполняться на высокопрочных болтах. Достоинство таких стыков состоит в том, что в условиях строительной площадки они более надежные и технологичные; недостаток - ослабление сечения балки отверстиями и увеличение расхода стали (рис. 10.6). Конструктивно болтовой стык выполняется с помощью парных накладок на каждом поясе и стенке. Продольное усилие в стыке пояса определяется по формуле: Nf M b f t f . Wx (10.9) По этому усилию определяется необходимое количество болтов и подбирается сечение накладок. Стык стенки работает на изгиб, причем изгибающий момент равен: Mw 3 M t w hw . I x 12 (10.10) Усилия в болтах определяются в соответствии с эпюрой нормальных напряжений в сечении стенки. Наибольшие усилия будут действовать в крайних 62 болтах – в зависимости от величины этого усилия назначается количество вертикальных рядов болтов в стенке. Рис. 10.6. Монтажный стык на болтах (показаны накладки на поясах и стенке, а также схема определения усилий в болтах, соединяющих стенку). 7.10. Опорные узлы балок Прокатные балки опираются на другие балки или колонны непосредственно нижним поясом, при этом опорная реакция передается самим сечением балки. Составные балки так опирать нельзя из-за большой величины опорной реакции, поэтому в них используются специальные опорные ребра. Одновременно они служат и поперечными ребрами жесткости для стенки (рис. 10.7). В опорном узле по схеме 1 (рис. 10.7а) опорные ребра смещены от торца балки, при этом балка опирается на колонну нижним поясом. Ребра имеют фрезерованные торцы для плотной пригонки к нижним поясам. Размеры ребер первоначально назначаются как ребер жесткости, а затем проверяются по формуле: As bs t s Qmax , Rp (10.11) Если проверка не выполняется, то размеры ребер надо увеличить. 63 Рис. 10.7. Опорные узлы балок. В опорном узле по схеме 2 (рис. 10.7б) опорное ребро приварено к торцу балки и выступает ниже пояса на 1,5 толщины. Здесь нижний пояс не касается колонны и передача опорной реакции происходит через фрезерованный торец ребра. Размеры ребра определяются по условию (10.11). В обеих схемах нижние пояса балки крепятся к колонне болтами. Эти болты нерабочие и нужны только для предотвращения случайных сдвигов балки. Отметим также, что на среднюю колонну опираются две балки, которые соединяются между собой накладками и болтами. Это соединение должно находиться в нижней части балок для того, чтобы не создавать их защемления на опоре. Отметим, что опорные части балок работают на сжатие и поэтому должны проверяться на устойчивость. Эта проверка производится для заштрихованных на рис. 10.7 условных стоек. Метод расчет центрально сжатых стержней на устойчивость изложен в п. 11.2. 1) 2) 3) 4) 5) 6) 7) 8) 7.11. Вопросы для самопроверки Назовите основные типы балок и приведите их схемы. Какие типы компоновки балочных клеток применяются в рабочих площадках или перекрытиях? Приведите схемы. Какие виды сопряжений балок применяются в перекрытиях и от чего зависит их выбор? Как назначают толщину стального настила и шаг вспомогательных балок при компоновке балочной клетки? Как определяют расчетную схему и нагрузки для балок? Приведите формулу проверки сечения изгибаемого элемента на прочность по нормальным напряжениям и объясните ее. Приведите формулу проверки сечения изгибаемого элемента на прочность по касательным напряжениям и объясните ее. Как проверяют жесткость балки (расчет по предельному состоянию второй группы). 64 9) Как проверяют общую устойчивость балки? Какие конструктивные меры позволяют обеспечить общую устойчивость. 10) Приведите методику расчет прокатных балок с использованием сортамента. 11) Приведите схему сечения составной балки. Из каких видов листовой стали выполняют стенку и пояса? 12) Из какого условия может определяться оптимальная высота составной балки? 13) Приведите формулу определения оптимальной высоты балки и объясните ее. 14) Приведите формулу определения минимальной по жесткости высоты балки и объясните ее. 15) Как нужно поступать в случае, если минимальная высота балки получилась больше оптимальной? 16) Как определяют толщину стенки балки? Какие требования нужно учесть при назначении толщины стенки? 17) Как назначают размеры поясов балки? Какие требования нужно учесть при назначении размеров поясов? 18) С какой целью производят изменение сечения составной балки по длине? Как конструктивно выполняют изменение сечения балки? 19) Как можно найти ширину пояса уменьшенного сечения балки? 20) Как производится проверка приведенных напряжений в месте изменения сечения балки? 21) С какой целью выполняется соединение поясов со стенкой в балках? 22) Приведите расчетные формулы определения катета поясных швов в балке. 23) Приведите формулу проверки местной устойчивости сжатого пояса балки и объясните ее. 24) При действии каких напряжений стенка двутавровой балки может терять устойчивость и по каким схемам? 25) При каком условии стенка балки будет устойчива? При каких условиях стенка требует укрепления поперечными или продольными ребрами жесткости? 26) Как расставляют поперечные ребра жесткости и как назначают их размеры? 27) Приведите расчетную формулу проверки устойчивости стенки балки, укрепленной только поперечными ребрами жесткости. 28) Приведите схемы заводских стыков балки и объясните их. 29) Приведите схемы монтажных стыков балки и объясните их. 30) Приведите основные схемы опорных узлов балки. 31) Как определяют размеры опорного ребра балки? 32) Почему опорную часть балки нужно проверять на устойчивость? 65 Глава 8. Центрально-сжатые колонны 8.1. Типы колонн и их сечений Центрально-сжатой называют колонну, которая нагружена только осевой сжимающей силой. Такие колонны применяются для поддержания перекрытий и рабочих площадок. Конструкция колонны состоит из стержня, базы и оголовка. База служит для опирания колонны на фундамент, а оголовок – для опирания балок на колонну. Стержень колонны может быть сплошным или сквозным (рис. 11.1). Рис. 11.1. Общий вид центрально-сжатой колонны (показана сплошная колонна двутаврового сечения). Сплошной стержень может иметь сечение в виде двутавра (прокатного или составного, рис. 11.2а, б)) или трубы (11.2д); иногда применяются колонны крестового сечения (рис. 11.2в, г). При этом используются колонные прокатные двутавры с примерно равными высотой и шириной сечения; в сварных двутаврах используется такое же соотношение размеров. Сквозная колонны отличается тем, что она состоит из двух или более ветвей, соединенных решеткой (рис. 11.3). Ветви сквозной колонны выполняются из прокатных профилей – швеллеров, двутавров, труб или уголков. Рис. 11.2. Сечения сплошных колонн. Для колонн небольшой ширины (до 0,6 м) используют безраскосную решетку из планок; для широких колонн более экономичной является раскосная решетка. Планки представляют собой пластинки, расположенные с 66 определенным шагом, а раскосы выполняются из уголков, расположенных под определенным углом. Планки и раскосы привариваются к ветвям колонны. Рис. 11.3. Сквозные колонны: а - раскосная решетка; б) безраскосная решетка; в, г, д, е, ж) - сечения колонн с двумя, тремя и четырьмя ветвями. Достоинство сквозной колонны состоит в том, что за счет раздвижки ветвей она может иметь большую жесткость по сравнению со сплошной колонной. Однако заметная экономия стали при этом достигается только при большой высоте (8-10 м) и сравнительно небольшой нагрузке (не более 2000 кн). В остальных случаях следует применять более простые в изготовлении сплошные колонны. 8.2. Расчет центрально-сжатых стержней на устойчивость Центрально-сжатый стержень при определенном значении нагрузки искривляется, т.е. теряет устойчивость. При этом прогибы стержня быстро нарастают и за счет пластических деформаций происходит необратимое изменение его формы. Поэтому потеря устойчивости недопустима и относится к предельным состояниям первой группы (рис. 11.4). Отметим, что потеря устойчивости происходит раньше, чем потеря прочности, поэтому на прочность сжатые стержни рассчитывать не нужно. Проверка устойчивости производится по формуле: N R y c , A (11.1) где - коэффициент продольного изгиба, учитывающий потерю устойчивости стержня. Коэффициент < 1; при = 1 формула (11.1) превращается в формулу проверки прочности. Коэффициент определяется по формулам или по таблице, приведенным в нормах проектирования, в зависимости от гибкости стержня: l0 , l 0 l , i 67 (11.2) где l0 – расчетная длина стержня, i – наименьший радиус инерции сечения, l – геометрическая длина стержня, - коэффициент приведения расчетной длины. Рис. 11.4. Потеря устойчивости стержней с различными условиями закрепления: а) шарнирно опертый стержень; б) один конец стержня закреплен шарнирно, другой жестко; в) оба конца стержня закреплены жестко; консольный стержень. Как показано в [3], коэффициент можно определять по приближенным формулам: при 0 < 2,5 1 0,066 , при 2,5 < 4,5 1,46 0,34 0,021 , при > 4,5 2 332 2 51 (11.3) . В формулы (11.3) входит условная гибкость стержня, вычисляемая по формуле: Ry E . (11.4) Коэффициент зависит от закрепления концов стержня (рис. 11.4). При этом возможны следующие схемы закрепления стержня: 1) 2) 3) 4) Оба конца закреплены шарнирно: = 1. Один конец закреплен шарнирно, другой защемлен: = 0,7. Оба конца защемлены: = 0,5. Один конец защемлен, другой свободен: = 2. Схема закрепления стержня зависит от конструкции базы и оголовка колонны; в большинстве случаев принимается шарнирное закрепление обоих концов стержня. Если стержень имеет промежуточные закрепления между базой и оголовком (например, связями), то расчетная длина определяется для всех участков, затем выбирается ее наибольшее значение. 68 Если расчетные длины имеют разные значения в плоскостях симметрии x-x, y-y, то коэффициент определяется по наибольшей гибкости: max( x , y ), x l0 y l0x , y . ix iy (11.5) Отметим также, что нормы проектирования ограничивают гибкость стержня для уменьшения случайных деформаций при транспортировке и монтаже. Поэтому независимо от выполнения проверки устойчивости гибкость стержня должна быть не более 120. 8.3. Расчет стержня сплошной колонны Для подбора сечения стержня можно использовать основную расчетную формулу (11.1). Поскольку коэффициент заранее неизвестен, его можно предварительно задать, а потом уточнить по подобранным параметрам сечения. Однако удобнее задаваться гибкостью , причем для более высоких колонн следует принимать большее значение гибкости. При этом гибкость должна быть не больше предельной, т.е. 120. По известной гибкости можно определить коэффициент , а затем требуемую площадь сечения: Aтр N . R y c (11.6) Если стержень проектируется из прокатного профиля (двутавр, труба и др., см. рис. 11.2), то подобрать нужный профиль можно по сортаменту. При этом выбранный профиль должен иметь площадь сечения, близкую к требуемой. Для выбранного профиля известны площадь сечения A и радиусы инерции ix, iy. Определив гибкость по формулам (11.3), далее можно найти коэффициент и проверить устойчивость по формуле (11.1). Поскольку гибкость в начале была задана произвольно, результат проверки устойчивости может оказаться неудовлетворительным. Если проверка не выполняется, то нужно изменить профиль на больший; если проверка показывает наличие большого запаса несущей способности, то нужно изменить профиль на меньший. Оптимальным в данном случае будет сечение с наименьшей площадью, для которого проверка устойчивости выполняется. Иногда требуется произвести 3-4 перерасчета (изменения профиля) для нахождения оптимального сечения. Для стержня из составного двутавра требуется определение размеров стенки и поясов. При этом толщину стенки назначают минимальной (6-8 мм), а ширину пояса принимают равной: b f 4 l0 69 . (11.7) Высота стенки должна быть не более ширины пояса; рекомендуется принимать hw = (0,70,9)bf. Толщина пояса находится из требуемой площади сечения: tf Aтр hw t w 2b f . (11.8) Здесь, как и в составной балке, стенку следует принимать из толстолистовой стали, а пояса – из универсальной стали. Для подобранного сечения нужно определить геометрические характеристики (A, ix,, iy), а затем произвести проверку устойчивости. Если hw > 0,6bf , то радиус инерции iy будет заведомо меньше, поэтому величину ix определять не нужно. По результатам первой проверки сечение составного двутавра изменяется в сторону увеличения или уменьшения площади сечения. Для оптимального сечения проверка устойчивости должна выполняться с запасом не более 57%. В стержне из составного двутавра стенка или пояса могут терять устойчивость раньше, чем колонна в целом. Это явление, как и в балках, называется потерей местной устойчивости. Для обеспечения местной устойчивости стенки требуется выполнение условий: 2: hw 2 E 1,3 0,15 , Ry tw h h E E 2 : w 1,2 0,35 , w 2,3 . tw Ry tw Ry (11.9) Аналогично устойчивость поясов будет обеспечена при выполнении условия: 0,8 4 : bef tf 0,36 0,1 b f tw E , bef , Ry 2 (11.10) где bef – ширина свеса пояса. Если условная гибкость < 0,8, то в формулу подставляется = 0,8; если > 4, то подставляется = 4. Отметим, что при большой высоте стенки выполнение условия (11.9) требует большой ее толщины и повышенного расхода стали. Поэтому, так же как и в балках, можно принимать тонкую стенку, укрепленную ребрами жесткости. Для колонны принимаются продольные (вертикальные) ребра, которые можно включать в ее сечение. Другой способ состоит в использовании неустойчивой (искривленной) стенки, когда в сечение стержня включается ее неполная (приведенная) высота. Расчет стержня для обоих таких случаев изложен в нормах проектирования. 8.4. Расчет сквозных колонн В сквозной колонне ось симметрии сечения, пересекающая ветви, называется материальной, а ось, не пересекающая ветви – свободной. В зависимо70 сти от типа сечения колонна может иметь материальную и свободную оси или обе свободные оси (см. рис. 11.3). Если колонна имеет материальную ось, то ее работа и расчет относительно этой оси такие же, как для сплошной колонны. Что касается работы колонны относительно свободной оси, то здесь при потере устойчивости общий изгиб стержня сопровождается местными деформациями ветвей и решеток (рис. 12.1). По этой причине жесткость и несущая способность колонны относительно свободной оси меньше, чем у сплошной колонны такого же сечения. Рис. 12.1. К расчету сквозной колонны относительно свободной оси: а) деформированная схема при потере устойчивости; б) расчетная панель. В расчетах это учитывается тем, что при определении коэффициента вместо обычной гибкости , вычисляемой по формуле (11.2), используют приведенную гибкость ef. Величина приведенной гибкости зависит от типа решетки; для безраскосной решетки из планок она равна: ef 2 2d , (12.1) где d - гибкость ветви на участке между планками. Формула (11.11) не учитывает деформации самих планок, поэтому они должны быть достаточно жесткими. В нормах проектирования приводится и более точная формула для приведенной гибкости с учетом деформации планок. Гибкость ветви равна d ld , id (12.2) где ld – свободная длина ветви, принимаемая равной расстоянию между планками в свету; id – радиус инерции ветви относительно собственной оси, параллельной свободной оси колонны. Гибкость ветви ограничена нормами и должна быть не более 40. Если колонна имеет материальную ось x-x и свободную ось y-y, то ее расчет производится следующим образом. Вначале выполняют расчет сплошной колонны относительно материальной оси и подбирают сечения ветвей из прокатных профилей. Далее расчетом относительно свободной оси нужно определить расстояние между ветвями. Поскольку гибкость x относительно материальной оси уже известна, приведенная гибкость должна быть не более этой величины: 71 ef x . (12.3) Гибкость ветви принимается в пределах d = 25-40, тогда из формул (11.11)(11.13) найдем гибкость колонны относительно свободной оси: y 2x 2d . (12.4) Далее можно найти радиус инерции сечения и расстояние между осями ветвей: iy l0 y , c 2 i y2 i d2 . (12.5) Расстояние между планками в свету должно соответствовать принятой гибкости ветви (рис. 12.2), т.е. l d id d . (12.6) Планки, а также сварные швы, прикрепляющие их к ветвям, рассчитываются на условную поперечную силу в колонне, равную: E Q fic 7 ,15 10 6 2330 Ry N , (12.7) где коэффициент определяется по приведенной гибкости ef. Усилия в планках определяются как в элементах безраскосных ферм. При наличии двух плоскостей решеток изгибающий момент и поперечная сила в планке будут равны: Md Q fic Q s l1 Q l , Q d s 1 , Qs , 2 c 2 (12.8) где l1 – расстояние между центрами планок. Предварительно высоту и толщину планок назначают так: 1 1 hd 0,5 0,75c; t d hd . 15 25 (12.9) Рис. 12.2. К расчету соединительных планок: а) размещение планок; б) расчетная схема; усилия и напряжения. 72 Для колонн с раскосной решеткой приведенная гибкость определяется по формуле, приведенной в [2]. При этом раскосы проектируются из одиночных уголков, привариваемых к ветвям. Сечения раскосов подбираются как в элементах фермы, загруженной в узлах условной поперечной силой. 8.5. Базы колонн База колонны служит для опирания ее на фундамент. При этом базы центрально-сжатых колонн выполняются, как правило, шарнирными, т.е. они не создают защемления колонны в фундаменте (рис. 12.3). При этом в анкерных болтах, прикрепляющих базу к колонне, усилия не возникают. Диаметр этих болтов назначается конструктивно в пределах 24-30 мм. Основным элементом базы является опорная плита, распределяющая давление от стержня колонны фундамент. При этом наибольшее давление под опорной плитой определяется условием прочности бетона, из которого выполнен фундамент: ф Aф N Rb , 3 , BL BL (12.10) где B, L – ширина и длина плиты; Rb – расчетное сопротивление бетона сжатию; Aф – площадь верхнего обреза фундамента. Размеры B, L назначаются так, чтобы консольные свесы плиты были примерно одинаковыми. Опорная плита под действием реактивного давления фундамента работает на изгиб. При этом опорой плиты сверху является стержень колонны. Для уменьшения изгибающих моментов и, соответственно, толщины плиты ее можно укреплять вертикальными траверсами и ребрами. Поэтому существуют две конструкции базы – с траверсами и без траверс. Базы с траверсами. В таких базах имеются вертикальные траверсы из листов, приваренных к стержню колонны и к опорной плите. Вертикальные и горизонтальные сварные швы рассчитывают на усилие в колонне N; высота траверс определяется из условия размещения сварных швов. Траверсы являются дополнительными опорами плиты при работе ее на изгиб; вместе со стержнем они делят плиту на прямоугольные участки, опертые по одной стороне (консоль), а также по трем и четырем сторонам. Изгибающий момент на консольном участке плиты определяется по формуле: M qc 2 N , q . 2 BL (12.11) где c – консольный свес плиты. Для участков, опертых на три или четыре стороны, при соотношении сторон b/a 0,5 изгибающие моменты также определяются как в консоли. При ином соотношении сторон изгибающие моменты определяются по формулам, приведенным в [1]. 73 Рис. 12.3. Базы колонн: а) сквозная колонна; б) сплошная колонна; 1 - опорная плита; 2 - траверсы; 3) ребра; 4, 5 - анкерные болты с гайками; 6 - фундамент. Толщина плиты определяется из условия прочности на изгиб: t 6M max , Ry c (12.12) где Mmax – максимальный изгибающий момент в плите. Отметим, что максимальный момент в некоторых случаях можно уменьшить за счет изменения размеров плиты. Эту возможность всегда нужно использовать для уменьшения толщины плиты. Базы без траверс. В таких базах имеется только опорная плита, которая поставляется отдельно от стержня (рис. 12.4). При этом стержень передает усилие на плиту через фрезерованный торец, а сварные швы условно рассчитывают на 15% усилия в колонне. Такая конструкция удобна в монтаже, т.к. выверка опорной плиты намного проще, чем выверка всей колонны. Отметим, что такой способ монтажа (его называют безвыверочным) можно использовать и для баз с траверсами, только в этом случае нужно фрезеровать торцы не только стержня, но и траверс. Рис. 12.4. База без траверс. Недостаток базы без траверс состоит в том, что толщина опорной плиты может быть большой и иногда выходит за пределы сортамента листовой ста74 ли. В последнем случае иногда используют литые плиты, но лучше использовать базу с траверсами. Определение размеров плиты в плане также производится из условия прочности фундамента по формуле (11.20). Что касается определения изгибающих моментов в плите, то оно затруднено из-за сложной схемы ее работы. Приближенно изгибающие моменты находят как в консоли, если выполняется соотношение b 0 ,5, B (12.13) где b – свес консоли, B – общий размер плиты. Если соотношение (11.23) не выполняется, то плиту и стержень колонны заменяют на равновеликие окружности, а затем используют формулы расчета круглых плит [1]. 8.6. Оголовки колонн Оголовок служит для опирания на колонну балок или ферм. Обычно опирание этих конструкций производится сверху (редко сбоку). Далее рассмотрим случай опирания балок сверху – при этом закрепление верхнего конца колонны следует считать шарнирным (рис. 12.5). Основным элементом оголовка является плита, привариваемая к стержню колонны. Балки должны опираться так, чтобы не вызывать изгиба плиты, поэтому толщина ее назначается конструктивно равной 20-25 мм. Рис. 12.5. Оголовки колонн: а) сквозная колонна; б) сплошная колонна, опорные ребра балок приварены к торцам; в) сплошная колонна, опорные ребра балок в плоскости поясов колонны. В зависимости от расположения опорных ребер балок и типа сечения колонны возможны различные конструктивные решения оголовка. В простейшем случае оголовок состоит только из плиты – при этом опорные ребра балок должны находиться в плоскости поясов или стенки колонны. Толщина элемента колонны, воспринимающего опорную реакцию одной или двух балок, должна удовлетворять условию: 75 te Ne , l e bор 2t пл , le R y c (12.14) где Ne – усилие, приходящееся на элемент; le – эффективная ширина элемента; bор – ширина опорного ребра балки; tпл – толщина плиты. Если толщина элемента недостаточна, то можно использовать вставки нужной толщины (например, для стенки двутавровой колонны) или вертикальные ребра. В последнем случае ребра рассчитываются по формулам (11.24) и подкрепляются снизу горизонтальными ребрами. Глава 9. Фермы 9.1. Типы ферм Фермой называют стержневую конструкцию, в элементах которой действуют, в основном, продольные силы (растяжение или сжатие). Идеальная ферма должна иметь шарниры в узлах и работать только на узловую нагрузку; в реальных конструкциях из-за некоторой жесткости узлов и эксцентриситета нагрузок возможны изгибающие моменты в стержнях. Если напряжения от моментов незначительны по сравнению с напряжениями от продольных сил, то конструкцию проектируют как ферму; в противном случае ее следует проектировать как раму. Ферма может быть плоской и пространственной, а по конструкции – легкой и тяжелой. Легкие фермы имеют пролеты 18-36 м и простые стержни из прокатных профилей. Тяжелые фермы имеют пролеты 42-84 м и сложные составные стержни. В настоящем курсе рассматриваются только плоские легкие фермы, применяемые в покрытиях производственных и гражданских зданий пролетами 18-36 м. Такие фермы называют стропильными. Рис. 13.1. Типы ферм: а) двускатная трапециевидная; б) полигональная с горизонтальным нижним поясом; в) полигональная с вертикальным нижним поясом; г) прямоугольная для малоуклонной кровли; д) прямоугольная с опиранием на верхние пояса; е) прямоугольная с крестовой решеткой. 76 Стропильные фермы по своему назначению аналогичны балкам. По сравнению с балкой ферма имеет более сложную конструкцию и поэтому она более трудоемкая в изготовлении; кроме того, при одинаковых пролетах ферма имеет большую строительную высоту. Преимущество фермы состоит в том, что из-за разреженной решетки она имеет меньшую массу. Разница в расходе стали на балку и ферму возрастает при увеличении пролета, поэтому фермы рекомендуется применять при пролетах 18 м и более. Ферма должна иметь геометрически неизменяемую схему, при этом неизменяемость должна обеспечиваться даже при наличии идеальных шарниров в узлах. Поэтому стержни фермы должны образовывать сочлененные треугольники. Контур (очертание) фермы задается ее поясами; пояса соединяются решеткой, состоящей из раскосов и стоек. 9.2. Геометрические схемы стропильных ферм Очертание стропильной фермы может быть прямоугольным (с горизонтальными поясами), трапециевидным (двускатным), треугольным и полигональным. Выбор очертания зависит от необходимого уклона кровля; при этом нужно учитывать и экономические факторы – расход стали и трудоемкость изготовления фермы. Фермы прямоугольного очертания используются для малоуклонной кровли из рулонных материалов; верхние и нижние пояса в таких фермах параллельны и имеют уклон 1,5%. Все раскосы и все стойки фермы имеют одинаковую длину, поэтому ферма прямоугольного очертания наиболее простая в изготовлении. Фермы трапециевидного очертания имеют уклон верхнего пояса 7-12% и горизонтальный нижний пояс; они также используются для кровли из рулонных материалов. По сравнению с фермами прямоугольного очертания они сложнее в изготовлении, но несколько экономичнее по расходу стали. Фермы треугольного очертания имеют уклон верхнего пояса 25-35% и используются для кровли из волнистых асбестоцементных листов, черепицы и т.п. Такая ферма имеет очень малую высоту на опоре и большую высоту в коньке – это требует использования в ней очень сложной и утяжеленной решетки. Кроме того, высота фермы в коньке может быть больше транспортного габарита, равного 3,85 м – в этом случае сборку фермы приходится выполнять на строительной площадке. Стропильные фермы чаще всего применяются в производственных зданиях с пролетами 18-36 м. При этом фермы прямоугольного и трапециевидного очертания являются конструкциями массового применения, поэтому в них используются унифицированные геометрические схемы (рис. 13.2). В унифицированной схеме заранее известны основные параметры – высота на опоре, уклоны поясов, тип решетки, длина панели и привязка к разбивочным осям. Поэтому фермы определенного типа отличаются только количеством панелей – это упрощает их проектирование и изготовление. Кроме 77 того, унифицированные схемы согласованы с конструкциями кровельного ограждениями и колонн. Например, для ферм прямоугольного очертания высота на опоре равна 2,55 м при пролетах 18-24 м и 3,15 м при пролетах 30-36 м. Уклоны верхних и нижних поясов равны 1,5%, длина панели верхнего пояса – 3 м, привязка к оси – 0,2 м. Решетка представляет собой чередующиеся восходящие и нисходящие раскосы с дополнительными стойками. Такие фермы пригодны для кровли из сборных железобетонных плит шириной 3 м или стального профилированного настила по прогонам с шагом 3 м. Опирание ферм на колонны осуществляется с помощью надколонника. Рис. 13.2. Унифицированные схемы малоуклонных ферм пролетами 18-36 м. Высота ферм всех пролетов находится в пределах транспортного габарита, поэтому их сборку можно производить на заводе. При этом фермы пролетом 18 м можно транспортировать целиком, а фермы пролетом 24-36 м разбивают на два одинаковых отправочных элемента. Отметим также, что существуют типовые проекты стропильных ферм для производственных зданий с пролетами 18-36 м. Типовая ферма выбирается по каталогу в зависимости от пролета, шага, типа кровли и величины снеговой нагрузки. Имеются также типовые проекты ферм для зданий с подвесными кранами. 9.3. Типы сечений стержней ферм В легких фермах используются наиболее простые типы сечений стержней из прокатных профилей. В частности, используются одиночные уголки, спаренные уголки в виде тавра, тавры, трубы и прямоугольные трубы (рис. 13.3). Последние называются также «ГСП», т.е. «гнутосварной профиль». 78 При выборе типа сечения стержней нужно учитывать как экономические факторы, так и возможности завода-изготовителя. По расходу стали наиболее экономичными являются фермы из труб и ГСП (они примерно равноценны). Но для изготовления ферм из круглых труб требуется специальное оборудование, которое есть не на каждом заводе. Что касается ГСП, то их изготовление носит ограниченный характер, поэтому они не всегда доступны. Рис. 13.3. Типы сечений легких ферм: а) из спаренных равнополочных уголков; б, в) из спаренных неравнополочных уголков; г) крестообразное из двух уголков; д) из одиночного уголка; е) из трубы; ж) из тавра; з) из квадратных и прямоугольных ГСП. Фермы из уголков и тавров тяжелее трубчатых на 15-20%. При этом наиболее тяжелыми являются фермы, выполненные целиком из спаренных уголков. Более экономичными являются фермы, в которых пояса выполнены из тавров, а решетка – из спаренных уголков. За счет упрощения узлов и уменьшения массы дополнительных деталей такая ферма легче на 5-8% и имеет меньшую трудоемкость изготовления. Фермы, выполненные целиком из тавров, неудобны в изготовлении и поэтому не применяются. Фермы из одиночных уголков проще в изготовлении по сравнению с фермами из спаренных уголков и имеют несколько меньшую массу. Однако ввиду асимметрии стержней в них возникают дополнительные изгибающие и крутящие моменты. По причинам, изложенным выше, в настоящее время наибольшее распространение получили фермы с поясами из тавров и решеткой из спаренных уголков. Имея несколько большую по сравнению с трубчатыми массу (на 1015%), они просты в изготовлении, а используемые в них профили наиболее доступны. 79 9.4. Определение усилий в стержнях ферм Как уже отмечалось выше, ферма – это стержневая конструкция с шарнирными узлами, загруженная узловыми сосредоточенными нагрузками. В стержнях идеальной фермы действуют только продольные силы – растяжение или сжатие. В реальных конструкциях имеются отступления от названных свойств, поэтому важно знать, в каких случаях конструкцию можно считать фермой, а в каких ее следует отнести к рамам. Критерием здесь является величина напряжений от изгибающих моментов; если они не более 10% от основных напряжений, вызванных продольными силами, то конструкция является фермой. Такая величина дополнительных напряжений неопасна потому, что в стержнях из пластичных сталей они вызовут только ограниченные пластические деформации без ущерба для их несущей способности. Изгибающие моменты в стержнях возникают из-за жесткости узлов, расцентровки и внеузловой нагрузки. Жесткость узлов можно не учитывать в фермах из уголков и тавров; для ферм из труб и ГСП должно выполняться условие b/l 10, где b – наибольший размер поперечного сечения, l – длина стержня. Расцентровка – это смещение оси стержня от центра узла; оно допустимо при изменении сечения пояса и должно быть не более 1,5% от высоты пояса. Внеузловая нагрузка в общем случае недопустима, но в некоторых случаях она неизбежна. Например, при опирании на пояс фермы сплошного настила или при действии подвижной нагрузки от транспорта. Если какое-либо из приведенных требований нарушено, стержни ферм нужно рассчитывать с учетом дополнительных изгибающих моментов. Определять эти моменты можно приближенно; например, моменты от внеузловой нагрузки в панели пояса определяют как для балки с защемленными концами. Основные усилия в ферме определяют по шарнирно-стержневой схеме от узловых нагрузок. Для этого используются различные методы строительной механики – например, метод вырезания узлов, метод сечений и графоаналитический метод. Все эти методы пригодны только для статическиопределимых ферм; при наличии лишних стержней или опор нужно вначале раскрыть статическую неопределимость методом сил или перемещений. Поскольку ферма состоит из большого числа стержней, то ее расчет вручную может оказаться довольно трудоемким. Особенно это относится к статически-неопределимым фермам, или к случаю воздействия на ферму нескольких независимых нагрузок. Поэтому в настоящее время расчет ферм часто производится с использованием компьютерных программ. В этих программах чаще всего используется метод конечных элементов, который наиболее универсален и удобен для программной реализации. В такой программе необходимо ввести по определенным правилам данные об очертании фермы и нагрузках – далее програм80 ма определяет усилия во всех заданных стержнях и выдает их в табличной форме. Например, на кафедре строительных конструкций СамГАСИ разработана программа “Truss”, которая определяет усилия от независимых нагрузок, составляет сочетания нагрузок и подбирает сечения стержней1. 9.5. Расчетные длины стержней ферм Расчетные длины стержней нужны для определения их гибкостей. Напомним, что гибкостью стержня называют величину l0 , i (13.1) где l0 – расчетная длина стержня, i – радиус инерции сечения. В сжатых стержнях определение гибкости требуется для их расчета на устойчивость (аналогично колоннам, см. п.11.2). Кроме того, для всех стержней ферм, в том числе и растянутых, нормы проектирования устанавливают предельную гибкость, поэтому для каждого стержня производится проверка: , (13.2) где [] – предельная гибкость. Предельная гибкость установлена для предотвращения случайных деформаций при транспортировке и монтаже, а также провисания стержней от собственного веса. Причем для сжатых стержней предельная гибкость имеет меньшие значения по сравнению с растянутыми. Например, для сжатых поясов и опорных раскосов [] = 120; для сжатых раскосов и стоек (кроме опорных) [] = 150; для всех растянутых стержней [] = 250. Расчетные длины и, соответственно, гибкости стержней определяются в плоскости фермы и из ее плоскости. Используя формулы (13.1) и (13.2), запишем формулы проверки гибкостей: x l0 y l0x , y , ix iy (13.3) где l0x, l0y – расчетные длины в плоскости и из плоскости фермы; ix, iy – радиусы инерции сечения в соответствующих плоскостях. Расчетная длина стержня в плоскости фермы определяется по формуле, аналогичной (11.2): l x l , (13.4) где l – геометрическая длина, равная расстоянию между центрами узлов; коэффициент приведения. Коэффициент приведения зависит от закрепления концов стержня; в данном случае закрепления создаются другими стержнями, которые в той 1 Программу разработал доцент Фридман Г.С. 81 или иной степени противодействуют повороту узлов. В нормах проектирования коэффициенты приведения даются в зависимости от типа стержня и его сечения. Так, в фермах из уголков и тавров для сжатых поясов и опорных раскосов = 1, а для остальных сжатых раскосов и стоек = 0,8. Расчетная длина стержня из плоскости фермы определяется так: l x l1 , (13.5) где l1 – расстояние между точками, закрепленными от смещения из плоскости фермы. Для поясов эти закрепления создаются плитами и прогонами покрытия или связями; при отсутствии таких закреплений за расчетную длину пояса нужно принимать весь пролет фермы. Для раскосов и стоек точками закрепления являются узлы поясов; при этом узлы пересечения раскосов точками закрепления не являются. 9.6. Подбор сечений стержней ферм Подбор сечений стержней производится после определения усилий и расчетных длин. При этом для всех стержней следует принять тип сечения и марку стали. Растянутые стержни подбираются по условию прочности, а сжатые – по условию устойчивости. Кроме того, в фермах могут быть стержни с малыми или даже нулевыми усилиями, для которых расчет на прочность или устойчивость не имеет смысла; сечения таких стержней подбираются по предельной гибкости. Подбор сечений растянутых стержней. Из условия прочности можно найти требуемую площадь сечения: Aтр N R y c , (14.1) где N – усилие в стержне. Поскольку стержни легких ферм выполняются из прокатных профилей, нужное сечение подбирается по сортаменту. При этом для стержней из спаренных уголков требуемая площадь одного уголка будет вдвое меньше. Прочность сечения будет обеспечена, если его площадь A Aтр. Кроме того, нужно проверить гибкости стержня по формулам (13.3). Подбор сечений сжатых стержней. Из условия устойчивости требуемая площадь сечения равна: Aтр N , R y c (14.2) где – коэффициент продольного изгиба, определяемый по формулам (11.3). Вначале нужно задаться гибкостью (не больше предельной), затем найти коэффициент и требуемую площадь. 82 Подобрав сечение по сортаменту, нужно прежде всего проверить его гибкости по формулам (13.3) и при необходимости изменить профиль. Далее по наибольшей гибкости находим коэффициент и проверяем устойчивость по формуле: N R y c . A (14.3) Если проверка устойчивости не выполняется, то сечение нужно увеличить; если проверка выполняется с большим недонапряжением, то нужно попытаться уменьшить сечение. Подбор сечений малонагруженных стержней. Если усилие в стержне равно нулю, то и требуемая площадь сечения по формулам (14.1) или (14.2) окажется равной нулю. Однако наличие такого стержня может диктоваться конструктивными соображениями, поэтому для подбора его сечения используют требование предельной гибкости. Из формул (13.3) найдем требуемые значения радиусов инерции: ix l0x , iy l0 y . (14.4) Подходящий профиль найдем по сортаменту. Аналогично поступаем в том случае, если усилие ненулевое, но достаточно малое. Отметим, что если усилие равно нулю, то предельную гибкость нужно принимать для растянутого стержня – это обеспечит наименьшую площадь сечения стержня. Если же усилие ненулевое, то предельную гибкость принимают в зависимости от его знака. При действии на ферму многих нагрузок усилия в стержнях определяются от неблагоприятного сочетания нагрузок. При этом от одной комбинации нагрузок стержень может быть растянутым, а от другой – сжатым. В этом случае сечение подбирают по одному усилию, затем проверяют по другому. Предельную гибкость принимают наименьшую, т.е. по сжатию. 9.7. Общие требования по конструированию ферм Конструирование фермы – это разработка рабочих чертежей с сопутствующими расчетами узлов, стыков и т.п. Поскольку ферма представляет собой сложную конструкцию, состоящую из многих элементов и узлов, ее конструирование требует отдельного рассмотрения. Общими для всех ферм являются следующие основные правила конструирования: 1) Длина отправочного элемента фермы не должна превышать 18 м; фермы пролетом 24-36 м разбивают на два отправочных элемента одинаковой длины и по возможности одинаковой конструкции. 83 2) Количество отличающихся сечений стержней (типоразмеров) должно быть не более 7-10; в фермах пролетом 18-24 м пояса делают постоянного по длине сечения, а в фермах пролетом 30-36 м сечение верхнего и нижнего пояса изменяют один раз. 3) Оси стержней принимаются проходящими через центры тяжести сечений с округлением до 5 мм. 4) В узлах оси стержней должны центрироваться, т.е. пересекаться в одной точке; смещение от центра допускается только при изменении сечения пояса на величину не более 5% его высоты. 5) Стержни раскосов и стоек должны обрезаться под прямым углом; исключение составляют только трубчатые фермы, в которых раскосы для плотного примыкания к поясам обрезаются по кривой линии. 6) При изменении сечения пояса стык смещается от центра узла в сторону меньшего пояса; если стык перекрывается накладками, то расстояние между поясами должно быть не менее 50 мм. Существуют также определенные требования для составных стержней из спаренных уголков. Здесь отдельные уголки должны соединяться для совместной работы листовыми прокладками. При этом свободная длина уголка должна быть не более 80i для растянутых стержней и 40i для сжатых стержней, где i – радиус инерции уголка относительно оси, параллельной прокладке. Независимо от выполнения этого условия в растянутом стержне должно быть не менее одной, а в сжатом - не менее двух прокладок. В каждой ферме имеются узлы разных типов – рядовые, опорные, укрупнительные и др. Рядовые узлы отличаются для верхних и нижних поясов; кроме того, конструкция узла зависит от количества и расположения примыкающих стержней решетки. Общими для всех узлов являются правила центрирования и крепления элементов решетки к поясам. Наличие и тип дополнительных элементов в узлах зависят от их назначения. Например, если в узле происходит изменение сечения пояса, то необходимо выполнить стык поясов. В опорных узлах нужно предусмотреть элементы крепления фермы к колонне, а также рассчитать элементы, передающие опорную реакцию. В укрупнительных узлах должны быть элементы, соединяющие отправочные элементы фермы между собой. 9.8. Конструирование ферм из уголков и тавров Фермы из спаренных уголков. Крепление раскосов и стоек к поясам в этом случае производится с помощью листовой детали (фасонки), которая пропускается в зазоры между уголками. Все уголки привариваются к фасонке по обушкам и перьям. Здесь обушок – это угол пересечения полок, а перо – край полки уголка. 84 Из-за больших размеров фасонок и большой протяженности сварных швов такие фермы в настоящее время применяются редко. Фермы с поясами из тавров. В отличие от предыдущего примера здесь пояса не требуют приварки к фасонке, а раскосы и стойки могут привариваться непосредственно к стенке тавра. Раскосы и стойки обрезаются под прямым углом, при этом расстояния между сварными швами раскосов и стоек с целью снижения сварочных напряжений должны быть не менее 40 мм (рис. 14.1а, б). Рис. 14.1. Узлы ферм: а, б) стык пояса и крепление раскосов к поясам; в) монтажный стык нижнего пояса на болтах. Сварные швы, прикрепляющие раскосы и стойки из спаренных уголков к фасонке, рассчитываются на действующие в них усилия. Общее усилие распределяется на швы по обушкам и перьям обратно пропорционально расстояниям от центра тяжести, т.е. N об N , N п 1 N , 1 z0 , b (14.5) где b – ширина полки уголки, z0 – расстояние от центра тяжести уголка до его обушка. Катет шва по обушку принимается не более 1,2t; по перу с учетом закругления полки катет должен быть не более t – (1-2) мм. Здесь t – толщина полки уголка. Все сварные швы независимо от расчета должны иметь длину не менее 40 мм. Если сварные швы, прикрепляющие раскосы и стойки, размещаются на поясе, то фасонка не нужна. В противном случае требуется фасонка, охватывающая все сварные швы. Толщина фасонки принимается близкой к толщине стенки тавра, при этом приварка фасонки к тавру производится в стык с пол85 ным проваром по толщине. Контуры фасонки и ее размеры находят графически из условия размещения всех сварных швов. Поскольку размеры фасонок получаются значительно меньше, чем в фермах с поясами из уголков, ферма с поясами из тавров получается легче на 7-10%. Кроме того, резко уменьшается общая протяженность сварных швов, что ведет к экономии сварочных материалов и снижению трудоемкости изготовления ферм. Отметим, что фермы с поясами из тавров и решеткой из спаренных уголков являются наиболее распространенными в настоящее время. 9.9. Конструирование ферм из труб и ГСП Фермы из труб. В таких фермах чаще всего используют бесфасоночные узлы с непосредственным примыканием раскосов и стоек к поясам. Для этого торцы раскосов и стоек нужно обрезать по кривой сопряжения двух цилиндрических поверхностей, расположенным под определенным углом. Расчет и разметка таких кривых вручную довольно затруднительны, поэтому при заводском изготовлении ферм используют специальные машины с программным управлением (рис. 14.2а). Рис. 14.2. Узлы трубчатых ферм: а) бесфасоночные с накладками и без накладок; б) со сплющенными торцами раскосов. Сварные швы, прикрепляющие раскосы и стойки к поясу, рассчитывается по формулам, приведенным в [3]. Пояса проверяются на прочность от продавливания или вырывания раскосом (стойкой); при малой толщине прочность пояса может оказаться недостаточной. В этом случае между поясом и раскосом размещается прокладка нужной толщины, вырезанная из трубы большего диаметра. При невозможности выполнения бесфасоночных узлов можно использовать раскосы и стойки со сплющенными торцами (рис. 14.2б). 86 Фермы из ГСП. Узлы таких ферм по конструкции не отличаются от узлов трубчатых ферм. Разница состоит в том, что элементы решетки обрезаются по прямой линии, поэтому изготовление ферм из ГСП гораздо проще. Здесь также нужно рассчитывать сварные швы и проверять пояса на прочность от продавливания или вырывания стержнем решетки (рис. 14.3. Рис. 14.3. Узел фермы из ГСП. 9.10. Вопросы для самопроверки 1) Какие типы ферм и их очертаний применяются в покрытиях производственных зданий? Приведите схемы ферм. 2) Каковы геометрические схемы типовых стропильных ферм? В чем заключается принцип унификации типовых схем ферм? 3) От чего зависят размеры панелей стропильных фермы? Как длина панели влияет на выбор схемы решетки? 4) Приведите схемы сечений стержней легких ферм и дайте им сравнительную характеристику. 5) Как принимается идеализированная расчетная схема фермы для определения продольных усилий в стержнях? 6) Назовите методы строительной механики для определения усилий в стержнях. Какие компьютерные программы можно использовать для определения усилий? 7) В каких случаях следует учитывать в расчете изгибающие моменты в стержнях фермы? 8) Каковы правила определения расчетных длины стержней в плоскости и из плоскости фермы? 9) Каким образом можно обеспечить устойчивость фермы из плоскости в покрытиях зданий? 10) Чему равны предельные гибкости стержней ферм? 11) Как производят подбор сечений растянутых стержней ферм? 12) Как производят подбор сечений сжатых стержней ферм? 13) Как производят подбор сечений малонагруженных стержней ферм? 14) Каковы общие правила конструирования ферм? 87 15) Приведите схемы узлов фермы с поясами из тавров и решеткой из спаренных уголков и объясните правила конструирования таких узлов. 16) Как рассчитываются сварные швы, прикрепляющие раскосы и стойки из уголков к поясам? Как определяются размеры узловых фасонок? 17) Приведите схемы узлов ферм из труб и объясните правила конструирования таких узлов. 18) Как рассчитывают узлы ферм из труб? 19) Приведите схемы узлов ферм из ГСП и объясните правила конструирования таких узлов. Литература 1. Металлические конструкции: Учебник для ВУЗов / Под ред. Е.И.Белени. – М., Стройиздат, 1986. - 560 с. 2. Металлические конструкции: Учебник для ВУЗов / Под ред. Ю.И. Кудишина. – М., Academia, 2006. - 675 с. 3. Металлические конструкции: Специальный курс. / Под ред. Е.И.Белени. – М., Стройиздат, 1982. - 472 с. 4. КМК 2.03.05-97. «Стальные конструкции. Нормы проектирования». / Госкомархитекстрой РУз. - Ташкент, 1997. 118 с. 5. Фридман Г.С. Методические указания к выполнению курсового проекта «Балочная клетка рабочей площадки». / Для бакалавров специальности «ПГС». – Самарканд, СамГАСИ, 2003. 6. Фридман Г.С. Методические указания к выполнению лабораторных работ по дисциплине «Металлические конструкции». / Для бакалавров специальности «ПГС». – Самарканд, СамГАСИ, 2004. 88