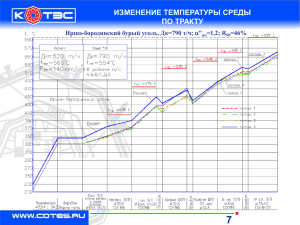

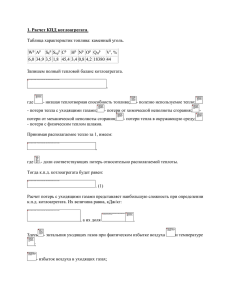

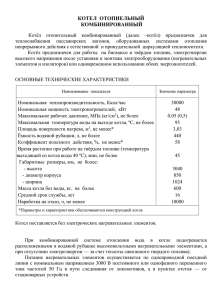

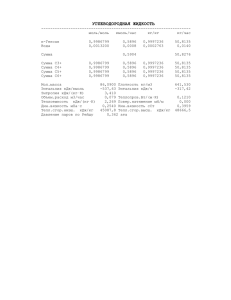

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ Филиал ФГБОУ ВО «Государственный морской университет имени Ф.Ф. Ушакова» в г.Севастополь Морской факультет Кафедра судовой энергетики и электрооборудования КУРСОВОЙ ПРОЕКТ КОНСТРУКТИВНЫЙ РАСЧЕТ СУДОВОГО ПАРОВОГО КОТЛА КАВ 2,5-7 по дисциплине «Судовые котельные и паропроизводящие установки» ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Выполнил студент группы Заец Владислав Вадимович № Принял Севастополь 2018 2 3 СОДЕРЖАНИЕ стр. 1. Введение. Описание конструкции котла-прототипа 2. Тепловой расчет котла …………………………………. 2.1 Определение объемов воздуха и продуктов сгорания …………………………………………….. 2.2 Определение зависимости энтальпии от температуры ……………………………………….. 2.3 Предварительный тепловой баланс ……………….. 2.4 Расчет топки ……………………………………….. 2.5 Расчет испарительного пучка …………………….. 2.6 Окончательный тепловой баланс …………………. 3. Аэродинамический расчет котла …………………….. 4. Прочностной расчет котла ……………………………. Библиографический список …………………………… Приложения (чертеж) Поперечный разрез котла. Ф – А1 1. ВВЕДЕНИЕ. ОПИСАНИЕ КОНСТРУКЦИИ КОТЛА - ПРОТОТИПА Пояснительная записка содержит четыре основных раздела, отражающих типовые расчеты судового парового котла: теплового, аэродинамического, прочностного расчетов и расчета водного режима. Цель теплового расчета котла – определение конструктивных параметров котла и его трубных пучков (поверхности нагрева), определение параметров теплового процесса, протекающего в котле (температуру, энтальпию, скорость продуктов сгорания, и др., обеспечивающих заданную паропроизводительность и КПД. Целью аэродинамического расчета является определение газовоздушного сопротивления котла и подбор вентилятора, обеспечивающего котел необходимым количеством воздуха. Целью прочностного расчета является определение толщин элементов котла (толщина стенки трубки и стенки коллектора) при нагрузках, действующих на эти элементы при работе котла. 4 5 2. ТЕПЛОВОЙ РАСЧЕТ КОТЛА 2.1 ОПРЕДЕЛЕНИЕ ОБЪЕМОВ ВОЗДУХА И ПРОДУКТОВ СГОРАНИЯ В этом разделе на основании изучения конструкции котла-прототипа, сорта топлива рассчитаны объемы воздуха, необходимые для полного сгорания одного килограмма топлива [1], [2], [3]. Этот раздел выполнен с применением ЭВМ. Для этого подготовлены следующие данные: - элементарный состав топлива; - влагосодержание воздуха; - расход пара на форсунку; - коэффициент избытка воздуха. Используемое программное обеспечение – «Тепловой расчет СПК.xls Результаты расчета представлены в табличном виде на одном листе. 2.2 ОПРЕДЕЛЕНИЕ ЗАВИСИМОСТИ ЭНТАЛЬПИИ ОТ ТЕМПЕРАТУРЫ В этом разделе выполнен расчет зависимости энтальпии продуктов сгорания от температуры. Энтальпия (размерность - кДж/кг) топлива определяется количеством теплоты, которая необходима для нагревания этих газов при постоянном давлении от нуля до данной температуры [1], [2], [3]. Этот раздел выполнен с применением ЭВМ. Используемое программное обеспечение – «Тепловой расчет СПК.xls». Полученная диаграмма зависимости энтальпии от температуры представлена в табличном (интервал по температуре - 10 оС) и графическом видах (интервал по температуре - 100 оС). Результаты расчета представлены в табличном виде на двух листах. 2.3 ПРЕДВАРИТЕЛЬНЫЙ ТЕПЛОВОЙ БАЛАНС. В этом разделе выполняется: - определение параметров пароводяного тракта; - назначение параметров газо-воздушного тракта; - назначение потерь; - определение приходных и расходных статей теплового баланса; - определение расхода топлива; - определение температуры и энтальпии уходящих газов; - определение теоретической температуры продуктов сгорания и др.; - построение структурной и тепловой схем котла. 6 7 8 9 Температура холодного воздуха (назначаем) Температура горячего воздуха (на выходе из воздухоподогревателя – назначаем) 3. Температура топлива, подаваемого на форсунки, (назначать в зависимости от достижения вязкости 12 – 40 сСт (мм2/с), т.е. 2–5 ºВУ 1. 2. tХВ tГВ tT о С С о о С 10 40˚ 40˚ 100 4. Теплоемкость холодного воздуха сХВ кДж/ (м3·К) 5. Энтальпия холодного воздуха QХВ кДж/кг 631,5 1,321 11 QХВ 1,016 V 0 С ХВ t ХВ =1,016 * 1,13 * 10.41* 1,321 * 40 6. Теплоемкость горячего воздуха 7. Энтальпия горячего воздуха, QГВ 1,016 V 0 С ГВ t ГВ кДж/ (м3·К) QГВ кДж/ кг сГВ 1,321 631,5 = 1,016 * 1,13 * 10.41* 1,321 * 40 8 Теплоемкость топлива сТ = (1,74 0,00252 tТ ) = СТ кДж/(кг· 1,992 К) Энтальпия топлива, поступающего в топку, кДж/кг - QТОП кДж/ кг QТОП CT tT = 199,2 QФ кДж/ кг 3,192 11 Располагаемая теплота QPP = QHР QТОП QФ =39734+ 199,2+ 3,192 QPP кДж/ кг 39936,392 12. Тепловые потери: а) от химической неполноты сгорания в относительных единицах (принимаем) в абсолютном исчислении, кДж/кг – Q3 = QPP q3 / 100 = 39936,392 * 0,005 qЗ % Q3 кДж/ кг q5 % Q5 кДж/ кг 9 10 Энтальпия пара, вносимого в топку форсунками, QФ = GФ (i"2600) = 0,02 * ( 2759,6 -2600 ) б) в окружающую среду в относительных единицах (принимаем) в абсолютном исчислении Q5 = QPP q5 / 100 =39936,392 * 0,005 0,5 199,7 0,5 199,7 12 в) с уходящими газами: в относительных единицах, q 2 = 100- k q3 q5 = 100-80 -0,5-0,5 q2 % в абсолютном исчислении Q2 = QPP q 2 / 100 = 39936,392*19/100 Q2 кДж/ кг 7587,91 кДж/ кг 8219,4 13 Энтальпия уходящих газов 1 J УХ = Q2 QХВ = 7587,91+631,5 J УХ 14. Температура уходящих газов, (определяется по J диаграмме) УХ 1 15. Теоретическая энтальпия газов в топке J ТЕОР Р J ТЕОР = (QH QТОП ) 100 q3 QГВ QФ = 100 1 о С кДж/ кг 19 430 40368,2 (39734+199,2)* ((100-0,5)/100)+631,5+3,192 Если ВП нет тогда QГВ = QХВ 16 Температура газа, соответствующая теоретической ТЕОР энтальпии газов в топке (максимальная температура) 17 DЧ (iВЫХ iВХ ) , QPP К 0,01 где iВХ - энтальпия воды на входе в котел; iВЫХ - энтальпия пара на выходе из котла. DЧ – производительность котла, кг/ч Часовой расход топлива, ВЧ = о С 1840 В кг/ч 199,52 Вс кг/с 0,055 - 0,995 ВЧ = (2500*(2759,6-209,8))/(39936,392*80*0,01) 18 Секундный расход топлива, Вс= ВЧ/3600 = 199,52/3600 19 Коэффициент сохранения тепла = (100 - q 5 )/100 = 20 Теплота, необходимая для подогрева воды в экономайзере, отнесенная к 1 кг топлива: QЭК кДж/кг 13 QЭК = DЧ (iЭК iПВ ) = BЧ 21 Теплота, необходимая на испарение, отнесенная к 1 кг топлива; DЧ (i " iПВ ) QИСП = BЧ при наличии экономайзера iПВ = iЭК . 22 Теплота, необходимая на перегрев DЧ (iПП i " ) QПП = = BЧ 23 Теплота, необходимая для подогрева воздуха в ВП, отнесенная к 1 кг топлива QВП = ( QГВ - QХВ )/φ= 24 Энтальпия уходящих газов 2 JУХ = J ТЕОР QИСП QПП QЭК QВП = 40368,2-32109,7 25 Температура уходящих газов, определяется по J диаграмме QИСП кДж/кг 32109,7 QПП кДж/кг кДж/кг QВП JУХ 2 УХ 2 26 Проверка составления теплового баланса 1 2 J J УХ J УХ 100 кДж/кг 8258,5 о С 430 кДж/к г 39 J JУХ JУХ 8219-8258 1 2 о УХ УХ 5o C 1 2 С УХ УХ 430-430 1 2 27 Энтальпия газов перед воздухоподогревателем П J ВП кДж/кг 0 14 П J ВП = JУХ QВП = 28 Температура газов перед воздухоподогревателем, (определяется по J диаграмме) П ВП 29 Энтальпия газов перед экономайзером П J ЭК П П J ЭК = J ВП QЭК ; если воздухоподогревателя нет, тогда С кДж/кг П J ВП = JУХ 30 Температура газов перед экономайзером, (определяется по J диаграмме) П ЭК 31 Энтальпия газов перед пароперегревателем П J ПП П П J ПП = J ЭК QПП ; если экономайзера нет тогда о о С кДж/кг П П J ЭК = J ВП ; если воздухоподогревателя нет, тогда П J ВП = JУХ 32 Температура газов перед пароперегревателем (определяется по J диаграмме) П ПП о С На основании пунктов 16, 25, 28, 30, 32 построена тепловая диаграмма котла. На этой же диаграмме отражены температурные показатели паро-водяного тракта. 15 2.4 РАСЧЕТ ТОПКИ Цель расчета топки: приняв конструктивные параметры топки такими же, как и у котла прототипа, определить паропроизводительность топки, ее мощность, температуру и энтальпию дымовых газов на выходе из топки. 1. Площадь фронта топки (принимается равной прототипу или определяется по чертежу, рис. 4.1), м2 – FТ. FТ =1,03 Рис. 4.1 – К определению площади фронта и объема топки 2. Длина топки (принимается равной прототипу, из чертежа), м: LТ = 1,4 16 3. Объем топки (определяется в соответствии с конструкцией котла и его топки (рис. 4.1), м3 – VТ = FТ· LТ (рис 4.1 а); VТ = 0.25∙π∙D2·∙ h (рис 4.1 б); на рис 4.1,в объем топки определяется объемом усеченного конуса высотой h и т.д.. VТ =1,442 Р 4. Тепловое напряжение топочного объема, кВт/ м 3 - qT = BC QP / VT . qT =1523,23 5. Число форсунок на фронте (принимается), шт. – N = 1 6. Расчетная производительность одной форсунки, кг/с - BФ = BС/N. BФ =0,055 7. Секундный расход воздуха через отверстие фурмы при вентиляторном дутье, м 3 /с. 0 1 , 016 V BФ (t ГВ 273) VСЕК = . 273 VСЕК =0,754 ' 8. Необходимая скорость воздуха в отверстие фурмы (принимается), м/с - WФ = 30 9. Живое сечение отверстия фурмы, м 2 - f ' = Vсек / WФ' . f ' =0,025 ' 10. Диаметр фурм, м - dФ = (4 f ' ) / . dФ' =0,18 11. Облучаемая длина труб экрана (определяется по чертежу), м - l Э . l Э = 1,4 12. Облучаемая длина труб первого ряда притопочного пучка (определяется по чертежу), м - l k . l k = 1,35 13. Лучевоспринимающая поверхность нагрева (для котлов с топками, не имеющими трубных поверхностей нагрева по фронтам); (кроме котлов, представленных на рис. 4.1б и 4.1,в), м 2 - Н Л = ( l Э + lК )∙ LT . Н Л =2,45 14. Полная поверхность стен топки, м 2 - FСТ = Н Л + 2· FTФ . 17 FСТ =2,45+2*1.03=4,51 15. Внутренний диаметр пароводяного коллектора (принимается), м - DПК = 16. Внутренний диаметр водяного барабана (принимается), м - DВК = 17. Степень экранирования топки, = H Л / FСТ . = 0,54 18. Теоретическая энтальпия продуктов сгорания (см. раздел 2.3), кДж/кг – J ТЕОР = 40368,2 19. Теоретическая температура продуктов (см. раздел 2.3), 0 С – ТЕОР = 1840 20. Температура газов на выходе из топки (принимаем 3 значения), 0 С - ЗТ (i ) . ; ЗТ ( 2) = 1300 ; ЗТ (3) = 1500. 21. Безразмерная температура газов на выходе из топки, 0 С ЗТ (i ) 273 ЗТ ( i ) ; ТЕОР 273 ЗТ (1) = 1100 ЗТ (1) 273 = 0,65 ТЕОР 273 ЗТ ( 2) 273 = 0,74 ТЕОР 273 ЗТ (3) 273 = 0,84 ТЕОР 273 ЗТ (1) ЗТ ( 2 ) ЗТ ( 3) 22. Энтальпия газов на выходе из топки, соответствующая принятым значениям температуры газов на выходе из топки ЗТ (i ) (по J- диаграмме), кДж/кг - J ЗТ (i ) . J ЗТ (1) = 23172 ; J ЗТ ( 2) = 27906 23. Средняя суммарная объемная теплоемкость газов, кДж/кг – J ТЕОР J ЗТ (i ) VC i ; ТЕОР ЗТ ( i ) VC1 VC 2 VC 3 J ТЕОР J ЗТ (1) ТЕОР ЗТ (1) J ТЕОР J ЗТ ( 2) ТЕОР ЗТ ( 2) J ТЕОР J ЗТ (3) ТЕОР ЗТ (3) = (40 368,2-23172)/(1840-1100)= 23,24 =(40 368,2-27906)/(1840-1300)= 23,08 =(40 368,2-32733)/(1840-1500)=22,46 ; J ЗТ (3) = 32733 18 24. Эффективная толщина слоя пламени в топке, м – S = 3,6 VT / FСТ . S =3,6*1,442/4,51=1,15 25. Суммарная объемная доля 3-атомных газов, - rn = rH 2O rRO2 (см.п.2.1). rn = 0,106+0,119=0,225 26. Давление в топке (принимается 0,10…0,12 МПа) – р = 0,1 27. Суммарное парциальное давление трехатомных газов, МПа - р n = p rn . р n =0,1*0,225=0,0225 28. Коэффициент ослабления лучей сажистыми частицами (три значения), 1/МПа·м – K С (i ) = K С (1) = 0,306 (2 ) (1,6 0,306 (2 ) (1,6 ЗТ (i ) 273 1000 ЗТ (1) 273 K С ( 2) = 0,306 (2 ) (1,6 K С ( 3) = 0,306 (2 ) (1,6 1000 0,5) ЗТ ( 2) 273 1000 ЗТ (3) 273 1000 29. Коэффициент ослабления лучей 1/МПа·м – 0,5) CP . HP CP = 0,235*1.6968*7.990=3.185 HP CP 0,5) P =0.235*2.0168*7.990=3.786 H 0,5) CP =0,235*2.3368*7,990=4,387 HP трехатомными газами (три значения), K R (i ) = ( 2,47 5,06 rH O 1,02) (1 0,37 ЗТ (i ) 273 ) rn . 2 Pn S 1000 K R (1) = ( 2,47 5,06 rH O 1,02) (1 0,37 ЗТ (1) 273 ) rn = 2 Pn S ( 2,47 5,06 0,106 0,0225 1.15 1,02) (1 0,37 1000 1100 273 ) 0,225 = 1,956 1000 K R ( 2) = ( 2,47 5,06 rH O 1,02) (1 0,37 ЗТ ( 2) 273 ) rn = 2 Pn S ( 2,47 5,06 0,106 1000 1,02) (1 0,37 1300 273 ) 0,225 = 1,662 1000 1,02) (1 0,37 1500 273 ) 0,225 =1,368 1000 0,0225 1.15 K R (3) = ( 2,47 5,06 rH 2O 1,02) (1 0,37 ЗТ (3) 273 ) rn = 1000 Pn S ( 2,47 5,06 0,106 0,0225 1.15 19 30. Коэффициент ослабления лучей в светящейся части факела (три значения), 1/МПа·м – K СФ (i ) = K С (i ) + K R (i ) . K СФ (1) = K С (1) + K R (1) =3.185+1,956= 5,141 K СФ ( 2) = KС ( 2) + K R ( 2) =3.786+1,662= 5,448 KСФ (3) = KС (3) + K R (3) =4,387+1,368= 5,755 31. Степень черноты светящейся части факела (три значения) – aСФ (i ) = 1- e aСФ (1) = 1- e K СФ(1) PS aСФ ( 2) = 1- e aСФ (3) = 1- e K СФ ( 2 ) PS K СФ( i ) PS . =0,45 =0,47 K СФ ( 3 ) PS =0,484 32. Степень черноты несветящейся части факела (три значения) – a R (i ) = 1- e a R (1) = 1- e K R (1 ) PS aR ( 2) = 1- e aR (3) = 1- e K R ( 2 ) P S K R ( 3 ) P S K R ( i ) PS . =0,2 =0,17 =0,146 33. Коэффициент М (рисунок 4.3) - M=f(q T ) = 1 34. Эффективная степень черноты факела – aФ(1) = M aСФ (1) (1 M )aR(1) =0,45 aФ( 2) = M aСФ ( 2) (1 M )aR( 2) =0,47 aФ(3) = M aСФ (3) (1 M )aR(3) =0,484 aФ (i ) = M aСФ (i ) (1 M )aR(i ) . 20 35. Средний условный коэффициент загрязнения (зависит от покрытия поверхностей нагрева (для голых труб = 0,4; для труб, покрытых обмазкой = 0,2; для частей нагрева, покрытых кирпичами = 0,1) – (H i i ) . Hл =0,4 36. Условная степень черноты топки (три значения) – aФ (i ) aT (i ) = . aФ (i ) (1 aФ (i ) ) aT (1) = aT ( 2) = aT (3) = aФ (1) aФ (1) (1 aФ (1) ) = aФ ( 2) aФ ( 2) (1 aФ ( 2) ) aФ(3) aФ(3) (1 aФ(3) ) 0,45 = 0,79 0,45 (1 0,45) 0,54 0,4 = 0,47 =0,8 0,47 (1 0,47) 0,54 0,4 = 0,484 =0,81 0,484 (1 0,484) 0,54 0,4 37. Критерий Больцмана (три значения) – Bo i = BC VCi . 5,67 10 11 H Л (ТЕОР 273) 3 Bo1 = BC VC1 0,995 * 0,055 * 23,24 = =2,43 3 5,67 10 H Л (ТЕОР 273) 5,67 10 11 0,4 2,45 (1840 273) 3 Bo 2 = BC VC2 0,995 * 0,055 * 23,08 = =2,41 3 5,67 10 H Л (ТЕОР 273) 5,67 10 11 0,4 2,45 (1840 273) 3 Bo 3 = BC VC3 0,995 * 0,055 * 22,46 = =2,34 3 5,67 10 H Л (ТЕОР 273) 5,67 10 11 0,4 2,45 (1840 273) 3 11 11 11 38. Безразмерная температура газов на выходе из топки (три значения) – ( Bo(i ) ) 0,6 * ЗТ (i ) . 0,69 (aT (i ) ) 0,6 ( Bo(i ) ) 0,6 21 *ЗТ (1) * ЗТ ( 2 ) * ЗТ ( 3) ( Bo(1) ) 0, 6 0,69 (aT (1) ) 0,6 ( Bo(1) ) 0,6 ( Bo( 2) ) 0,6 0,69 (aT ( 2) ) 0,6 ( Bo( 2) ) 0,6 ( Bo(3) ) 0,6 0,69 (aT (3) ) 0,6 ( Bo(3) ) 0,6 =0,74 =0,737 =0,733 39. Искомая температура газов на выходе из топки, оС - ЗТ : определяется графически путем решения системы двух уравнений ЗТ (i ) f (ЗТ (i ) ) пп. 20 и 21 и *ЗТ (i ) f (ЗТ (i ) ) - пп. 20 и 38 ЗТ =1260 40. Энтальпия газов на выходе из топки (по J- диаграмме), кДж/кг - J ЗТ =26666 * 41. Мощность топки, кВт - QT . = BC ( J ТЕОР J ЗТ ) . * QT . =0,055*(40368,2-26666)*0,995=750 " 42. Паропроизводительность топки, кг/с - DT . = QT /( i iПВ ) , * 22 DT . =750/(2759,6-209,8)=0,294 при наличии экономайзера iПВ = iЭК 43. Доля топки в общей паропроизводительности котла, % - ΔТОП: ΔТОП= ( DT . / DC . )·100 =(0,294/0,55)*100=53,5 43. Тепловая нагрузка лучевоспринимающей поверхности, кВт/м 2 * Т = QT . / H Л = 750/2,45=306,1 2.5 РАСЧЕТ ИСПАРИТЕЛЬНОГО ПУЧКА Задача раздела – определить площадь поверхности нагрева трубного пучка, параметры газовоздушного тракта и др. 1. Наружный диаметр труб пучка (принимается по котлу прототипу), м d =0,029 2. Поперечный шаг пучка S1 (назначать т.о., чтобы отношение S1 находилось в d диапазоне: 1,25…2; величина (S1 – d) не должна быть меньше 13 мм), S1 =0,05 3. Продольный шаг пучка ( S S2 принимать в тех же пределах, что и 1 ), м – d d S2 =0,05 Назначенные параметры d; S1; S2 указаны на рисунке - . 4. Длина топки (см. раздел 2.4), м – LT =1,4 5. Число труб в одном ряду, шт – Z1*= LТ =28 S1 6. Принятое число труб, шт – Z1=28 7. Полная длина труб среднего ряда (назначается по чертежу котла прототипа; рис. 5.1 ), м – LПОЛН.= 2 23 Рис. 5.1 – Параметры трубного пучка Рис. 5.2 – К определению параметров пучка 8. Активная длина труб среднего ряда (по чертежу), м – LАКТ =0,8 9. Коэффициент полноты омывания – ωИСП = LАКТ / LПОЛН =0,4 10. Проекция средней активной длины на прямую, м - LПР =0,65 11. Коэффициент свободного прохода газов, ИСП (S1 d ) / S1 . ИСП (0,05-0,029)/0,05=0,42 12. Площадь живого сечения для прохода газов, м2 - FÈÑÏ ИСП LПР LТ . FÈÑÏ 0,42*0,65*1,4=0,38 13. Поверхность нагрева одного ряда труб, м2 – Н1 = Z1·π·d·LПОЛН. Н1 =28*3,14*0,029*2=5,1 14. Мощность конвективного парообразующего пучка труб (тепловой поток), кВт – QИСП DC (i iПВ ) QТ , (при наличии экономайзера iПВ = iЭК ): * * " QИСП 0,55*(2759,6-209,8)-750=652,4 * * 15. Энтальпия газов за пучком, кДж/кг - J ИСП = J ЗТ Q ИСП . ВС J ИСП =26666-652,4/(0,995*0,055)=14745 16. Температура газов за пучком (по J-T диаграмме), 0 С - ИСП =740 17. Средняя температура газов в пучке, 0 С - СР = 0,5(ЗТ ИСП ) . СР =0,5*(1260+740)=1000 18. Средняя скорость газов, м/с - Г = BС V Г (СР 273) . FИСП 273 24 Г =(0,055*13,44*(1000+273)/(0,38*273)= 9 19. Коэффициент загрязнения (см. рис. 5.3), (м 2 · 0 С )/Вт - .= 0,008 20. Плотность теплового потока (назначать из интервала 10000-50000 Вт/м2), Вт/м2 – q. q = 10000 21. Температура загрязненной стенки, 0С - t СТ = tS q . t СТ =162+0,008*10000=242 22. Коэффициент теплопроводности газов при СР (рисунок =0,09 ), Вт/(м 0 С ) - . 23. Коэффициент кинематической вязкости газов при СР (рисунок ), м 2 /с =0,00012 25 24. Критерий Прандтля при СР (рисунок 5.4), Pr . Pr =0,6 Re = Г d / . 25. Критерий Рейнольдса, Re = 9*0,029/0,00012=2157 26. Для шахматного гладкотрубного пучка: 26.1 Поправка на число рядов СZ (z2 предварительно назначается как у прототипа): C Z 3,12 z 20,05 2,5 при z2 < 10 и (S 1 /d) < 3; C Z 4 z 20,02 3,2 при z2 < 10 и (S 1 /d) ≥ 3; CZ 1 при z2 ≥ 10. СZ = 1 26.2 Поправка на компоновку СS: Параметр C C ( S1 / d ) 1 ( ( S1 / d ) 2 0,25 ( S 2 / d ) 2 1 (0,05 / 0,029) 1 ( (0,05 / 0,029) 2 0,25 (0,05 / 0,029) 2 1 CS 0,34 С 0,1 CS 0,275 С CS 0,34 С ; =0,103 при 0,1 < φc ≤ 1,7 0, 5 0,1 при 1,7 < φc ≤ 4,5 и (S 1 /d) <3; при 1,7 < φc ≤ 4,5 и (S 1 /d) ≥ 3. СS =0,271 26.3 Коэффициент теплоотдачи конвекцией , Вт/(м 2 · 0 C )- k = СZ СS d Re Pr 0.6 0.33 . k = 1*0,271*0,09*(2157^(0,6))*(0,6^(0,33))/0,029=71,1 27. Эффективная толщина излучающего слоя, м – SИСП = 0,9 d ( 4 S1 S 2 1) . d2 SИСП =0,9*0,029*((4*0,05*0,05/(3,14*0,029^2))-1)=0,073 26 28. Коэффициент ослабления лучей трехатомными газами - 2,47 5,06 rН 2О 273 kr 1,02 1 0,37 СР rП . Pr S 1000 П ИСП kr =3,5 29. Степень черноты трехатомных газов - aТ 1 е k r PrП S ИСП . aТ =0,033 30. Приведенная степень черноты трехатомных газов - aПР 0,5 (aСТ 1) aТ , где аст = 0,8. aПР =0,031 31. Коэффициент теплоотдачи излучением от трёхатомных газов в межтрубном пространстве, Вт/(м 2 · 0 C )4 Л 5,67 10 8 a ПР (СР t 273 1 СТ 273 СР 3 273) . t СТ 273 1 273 СР αЛ =5,69 32. Коэффициент теплоотдачи от газов к стенке, Вт/(м 2 · 0 C ) - 1 ИСП K Л . α1 =34,1 33. Коэффициент теплопередачи, Вт/(м 2 · 0 C ) – K = K =26,8 1 . 1 1 ЗТ ИСП 34. Средний температурный напор, C - t = t S ln ЗТ ИСП t S о 27 . t = 810,38 QИСП 103 . К t * 35. Поверхность нагрева парообразующего пучка, м2 - H ИСП H ИСП = 30 36. Число рядов труб – Z2* = H ИСП / H 1 . Z2* = 30/5,1 37. Принятое число рядов труб пучка - Z2 = 6 Окончательный тепловой баланс. 1. Мощность (тепловой поток): * - топки (раздел ), кВт - QТ = 750; - испарительного пучка (раздел ), кВт – QИСП * = ; 2. Полезно использованный тепловой поток, кВт * * * * Q1 = QТ + QИСП + Q ПП + QЭК .=1402,4 652,4 Q QИСП QЭК Q ПП 3. Паропроизводительность котла, кг/с – D = Т . i ПП i ПВ * * * D = 0,55 4. КПД по прямому балансу, % - КПР = Q1 100 . BС (Q QTОПЛИВА ) P H КПР = (1402,4/(0,055*(39734+ 199,2))*100=64 * 28 5. Расхождение величины КПД по прямому балансу, % ПР = К КПР · 100. К ПР = ((80-64)/64)*100=20 6. Потеря теплоты с уходящими газами, % q'ОБР = J ПОСЛ Q ХВ ·100, где J ПОСЛ - энтальпия продуктов сгорания на выхоQHP QTОПЛИВА де их последнего трубного пучка; q'ОБР =80 ' q3 q5 ) . 7. КПД по обратному балансу, % - KОБР = 100 (qОБР KОБР =19 8. Расхождение КПД по обратному балансу, % - ОБР К К КОБР = 100 . К КОБР = 76 9. Расхождение по паропроизводительности, кг/с –│DС - D│. ПР = DC D DC · 100. ПР =(-1*(0,55-2,5)/0,55)*100= 354 4. ПРОЧНОСТНОЙ РАСЧЕТ ЭЛЕМЕНТОВ КОТЛА Корпус действующего судового парового котла испытывает значительные нагрузки. Эти нагрузки вызваны параметрами рабочих сред: высокая температура дымовых газов, высокая температура и давление воды и пара. Полученные в ходе выполнения теплового расчета котла рабочие параметры являются исходными для выполнения расчета на прочность элементов котла. Рассчитываемыми элементами являются толщина стенки пароводяного коллектора и толщина стенки трубы испарительного пучка (в случае наличия пароперегревателя определяется толщина стенки трубы пароперегревателя). 1. РАСЧЕТ ТОЛЩИНЫ ТРУБ ____________________________________пучка 29 1.1 Расчетное давление, принимается равным рабочему давлению среды МПа; p =0,6 1.2 Внутренний диаметр, мм; D=0,019 1.3. Коэффициент прочности . Коэффициент прочности труб трубных пучков принимать равным = 1. =1 1.4 Расчетная температура стенки определяется по таблице 1. Таблица 1 – Определение расчетной температуры стенки. № п/п Элементы котлов и условия их работы Расчетная температура стенки Элементы, подверженные воздействию лучистого тепла Трубы котельные tМ + 50 Трубы пароперегревателей t + 50 Элементы, обогреваемые горячими газами, но защиtМ + 50 щенные от воздействия лучистого тепла 2.1 Обечайки, днища, коллектора, трубные решетки tМ + 30 2.2 Коллекторы и трубы пароперегревателей при темпераtМ + 35 туре пара в таблице tМ – наибольшая температура нагреваемой среды в рассматриваемом элементе, оС; t – номинальная расчетная температура стенки трубы, оС;. tСТ = 1.5 Материал труб пучка. Стали для труб котлов низкого и среднего давления изготовляют из углеродистой качественной стали 10 и 20. Трубы из углеродистой стали можно использовать для изготовления поверхностей нагрева, температура стенки которых не превышает 500 °С. При более высоких температурах применяют трубы из низколегированных хромомолибденовых сталей марок 12МХ (до 540 °С) и 15ХМ (до 560°С). Добавка молибдена в количестве около 0,5% повышает прочность этих сталей при высокой температуре. Хром обеспечивает увеличение жаростойкости, придает устойчивость карбидам и предупреждает графитизацию. Стоимость труб из стали 12МХ и 15ХМ на 50 - 60% выше стоимости труб из углеродистой стали. В интервале температур 560 – 600 °С используют трубы, изготовленные из хромомолибденванадиевых сталей 12Х1МФ и 15Х1М1Ф. Повышенное содержание хрома в этих сталях обеспечивает высокую жаростойкость. Присадки молибдена и ванадия повышают жаропрочность. Сталь 12Х1МФ имеет высокую пластичность, вследствие чего допускается холодная гибка и развальцовка труб. Сталь хорошо сваривается. К низколегированным хромомолибденванадиевым сталям относится сталь 12Х2МФСР. Ее можно применять вплоть до температуры 620 °С. Молибден, ванадий и бор введены в эту сталь для повышения жаропрочности, а хром и кремний - для повышения жаростойкости. Необходимо заметить, что кремний по1 1.1 1.2 2 30 вышает стойкость против окисления только в среде продуктов сгорания топлива и не оказывает заметного влияния на коррозионную стойкость в пароводяной среде. По стоимости хромомолибденовые стали дороже углеродистых в 1,8 - 2,1 раза. Наибольшей коррозионной стойкостью обладают высоколегированные аустенитные хромоникелевые стали Х18Н10Т и Х18Н12Т. Стали этих марок характеризуются высокими жаропрочностью, жаростойкостью и пластичностью при температуре до 650 оС. Они примерно в пять раз дороже углеродистых сталей. Высоколегированная сталь 1Х14Н18В2БР высокой жаропрочностью, жаростойкостью и стабильностью структуры вплоть до температуры 1000° С. Стоимость труб из этой стали в десять раз превышает стоимость труб из углеродистой стали. Принятый материал для труб – 1.6 Допускаемые напряжения, σ, МПа, назначается на основании температуры стенки трубы и материала по рис. 1. 1.7 Толщина трубы, мм s* D p 2 p = 1.8 Принятая толщина труб, мм - s = 1.9 Прибавка к расчетной толщине. Прибавка с принимается не менее 1 мм. с = s – s* с= σ = 125 Рис. 1 – К назначению материала 2. РАСЧЕТ __________________КОЛЛЕКТОРА 2.1 Расчетное давление, р, МПа; p= 31 2.2 Внутренний диаметр, мм; D= 2.3. Коэффициент прочности . Коэффициент прочности коллекторов, ослабленных отверстиями одинакового диаметра (рис. 2 и 3), должен приниматься равным наименьшему из трех коэффициентов: - коэффициент прочности цилиндрических стенок, ослабленных продольным рядом или коридорным полем отверстий с одинаковым шагом (рисунок 2), φ1 - 1 ( s1 d ) s 1 = Рисунок 2 – Коридорное строение пучка Рисунок 3 – Шахматное строение пучка - приведенному к продольному направлению коэффициенту прочности цилиндрических стенок, ослабленных поперечным рядом или полем отверстий с одинаковым шагом (рисунок 2), φ2 - 2 2 ( s2 d ) s = 2 - приведенному к продольному направлению коэффициенту прочности цилиндрических стенок, ослабленных полем отверстий, расположенных в шахматном порядке с равномерным расположением отверстий (рис.3), φ3 2 2 диагональный шаг a 2 l l1 = коэффициент к, определяется по таблице: l1/l 5,0 4,5 4,0 3,5 3,0 2,5 k 1,76 1,73 1,70 1,65 1,60 1,51 2,0 1,41 1,5 1,27 1,0 1,13 0,5 1,0 3 k ( a2 d ) a = 2 2.4 Расчетная температура стенки определяется по таблице 1. tСТ = 2.5 Материал коллектора. Коллекторы котлов мазутного отопления изготовляют путем сварки обечайки и днищ. Обечайка может быть бесшовной. В этом случае ее изготовляют либо из трубы, либо из поковки. Материалом труб и поковок являются стали тех марок, о 32 которых уже говорилось. В некоторых случаях обечайку сваривают из двух частей (полуобечайки и трубной доски). Обечайки, трубные доски, днища изготовляют ковкой или штамповкой из листовой стали. Чаще всего применяют качественные листовые углеродистые стали 15К, 20К и 22К. Эти стали используют для изготовления коллекторов находящихся под давлением до 6,0 МПа и работающих при температуре до 450 оС. Принятый материал коллектора – 2.6 Допускаемые напряжения, σ, МПа, назначается на основании температуры стенки трубы и материала по рисунку 1. σ= 2.7 Толщина трубы, мм s* D p 2 p s= 2.8 Принятая толщина стенки, мм - s = 2.9 Прибавка к расчетной толщине. Прибавка с принимается не менее 1 мм. с = s – s* с= БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. 2. 3. 4. 5. 6. РД 31.21.30-97. Правила технической эксплуатации судовых технических средств и консрукций. - СПБ.: ЦНИИМФ, 1997. –342 с. Морской Регистр судоходства. Правила классификации и постройки морских судов. – Л.: РМРС, 2000.-834с. Хряпченков А.С. Судовые вспомогательные и утилизационные котлы/ А.С.Хряпченков.-Л.:Судостроение,1989.-296с. Пушкин Н.И. Судовые парогенераторы. /Пушкин Н.И., Волков Д.И., Дементьев К.С. – Л.: Судостроение, 1977. – 505с. Бузник В.М. Судовые парогенераторы./ В.М. Бузник.– М.: Судостроение, 1970. – 479с. Енин В.И. Судовые парогенераторы. / В.И. Енин.– М.: Транспорт, 1978. – 232с.