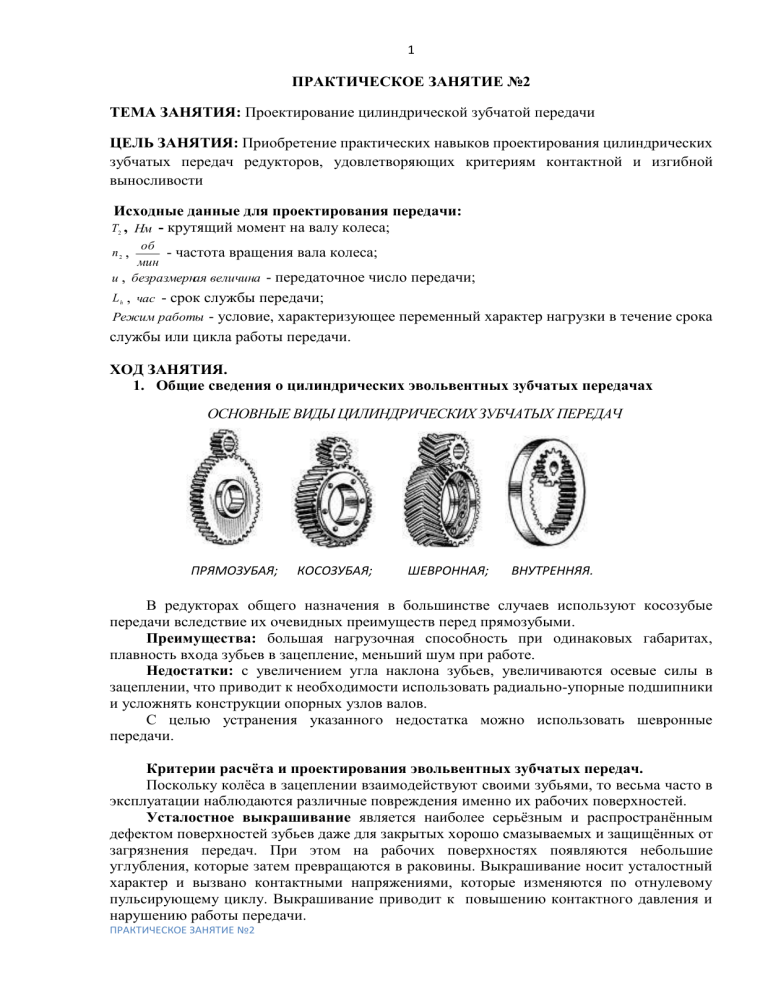

1 ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 ТЕМА ЗАНЯТИЯ: Проектирование цилиндрической зубчатой передачи ЦЕЛЬ ЗАНЯТИЯ: Приобретение практических навыков проектирования цилиндрических зубчатых передач редукторов, удовлетворяющих критериям контактной и изгибной выносливости Исходные данные для проектирования передачи: T2 , Нм - крутящий момент на валу колеса; об - частота вращения вала колеса; мин u , безразмерная величина - передаточное число передачи; n2 , L h , час - срок службы передачи; Режим работы - условие, характеризующее переменный характер нагрузки в течение срока службы или цикла работы передачи. ХОД ЗАНЯТИЯ. 1. Общие сведения о цилиндрических эвольвентных зубчатых передачах ОСНОВНЫЕ ВИДЫ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ ПЕРЕДАЧ ПРЯМОЗУБАЯ; КОСОЗУБАЯ; ШЕВРОННАЯ; ВНУТРЕННЯЯ. В редукторах общего назначения в большинстве случаев используют косозубые передачи вследствие их очевидных преимуществ перед прямозубыми. Преимущества: большая нагрузочная способность при одинаковых габаритах, плавность входа зубьев в зацепление, меньший шум при работе. Недостатки: с увеличением угла наклона зубьев, увеличиваются осевые силы в зацеплении, что приводит к необходимости использовать радиально-упорные подшипники и усложнять конструкции опорных узлов валов. С целью устранения указанного недостатка можно использовать шевронные передачи. Критерии расчёта и проектирования эвольвентных зубчатых передач. Поскольку колёса в зацеплении взаимодействуют своими зубьями, то весьма часто в эксплуатации наблюдаются различные повреждения именно их рабочих поверхностей. Усталостное выкрашивание является наиболее серьёзным и распространённым дефектом поверхностей зубьев даже для закрытых хорошо смазываемых и защищённых от загрязнения передач. При этом на рабочих поверхностях появляются небольшие углубления, которые затем превращаются в раковины. Выкрашивание носит усталостный характер и вызвано контактными напряжениями, которые изменяются по отнулевому пульсирующему циклу. Выкрашивание приводит к повышению контактного давления и нарушению работы передачи. ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 2 Для предупреждения выкрашивания необходимо повышать твёрдость материала путем его термической или химико-термической обработки либо повышать степень точности передачи, а также правильно назначать размеры из расчёта на выносливость по контактным напряжениям. В открытых передачах поверхностные слои истираются раньше, чем в них появляются усталостные трещины, поэтому выкрашивание появляется весьма редко. ВЫКРАШИВАНИЕ Абразивный износ является основной причиной выхода из строя передач при плохой смазке. Это, в первую очередь, открытые передачи, а также закрытые, но находящиеся в засорённой среде: в горных, дорожных, строительных, транспортных машинах. У изношенных передач повышаются зазоры в зацеплении и, как следствие, усиливаются шум, вибрация, динамические перегрузки; искажается форма зуба; уменьшаются размеры поперечного сечения, а значит и прочность зуба. Основные меры предупреждения износа – повышение твёрдости ИЗНОС поверхностей зубьев, защита от загрязнения, применение специальных масел. В расчёте на контактную выносливость абразивный износ учитывается занижением допускаемых контактных напряжений. Заедание происходит в высоконагруженных и высокоскоростных передачах. В месте контакта зубьев возникает повышенная температура, приводящая к молекулярному сцеплению металла с последующим отрывом. Вырванные частицы затем царапают трущиеся поверхности. Обычно заедания происходят вследствие выдавливания масляной плёнки между зубьями при совместном действии высоких давлений и скоростей. ЗАЕДАНИЕ Меры предупреждения здесь те же, что и при абразивном износе. Рекомендуется также фланкирование зубьев, правильный выбор сорта масла и его охлаждение. Другой, реже встречающийся, но не менее опасный вид повреждерний – излом (поломка) зуба. Поломка связана с напряжениями изгиба, также имеющими отнулевой пульсирующий характер. Она может привести к весьма тяжелым последствиям, вплоть до разрушения валов и подшипников, а иногда и всей передачи. Для предупреждения излома проводится расчёт зубьев по напряжениям изгиба. Усталостное выкрашивание, абразивный износ и заедание обусловлены поверхностной прочностью, а излом – объёмной прочностью зубьев. Поскольку поверхностные повреждения – главные причины выхода из строя закрытых зубчатых передач, то их расчёт на контактную выносливость выполняют в качестве проектировочного; расчёт на изгиб – в качестве проверочного. Для открытых передач – наоборот. 2. Проектировочный и проверочные расчеты передачи Исходные данные для проектирования получают на этапе энерго-кинематического расчета привода: - для проектирования передачи быстроходной ступени: T2 Tпромежуточ ного вала Tбыстроходн ого вала , n2 nпромежуточ ного вала , u uбыстроходн ой ступени - для проектирования передачи тихоходной ступени: T2 ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 Tтихоходног о вала Tпромежуточ ного вала , n2 nтихоходног о вала , u uтихоходной ступени 3 Основным критерием работоспособности при проектировании закрытой (редукторной) передачи является условие отсутствия усталостного выкрашивания рабочих поверхностей зубьев в течение заданного срока службы при заданном режиме работы и заданном номинальном крутящем моменте на валу колеса. В качестве геометрического параметра, удовлетворяющего указанному критерию при минимальных габаритах, может быть принято межосевое расстояние передачи a w , рассчитываемое (для стальных колес) по формуле: a w 430 (u 1)3 T2 K Нβ ba 2 u 2 HP .1 (1) Допускаемые контактные напряжения HP определяются в основном свойствами материалов зубчатых колес и, в большей степени, твердостью поверхностей зубьев. В зависимости от марки стали и ее химико-термической обработки, твердость может существенно различаться. Условно материалы стальных зубчатых колес разделяют на две группы: мягкие - H 350 HB и твердые - H 350 HB . Твердость H поверхностных слоев зубьев определяет предел контактной выносливости материала H lim b . Другими словами, предел контактной выносливости материала является функцией твердости, которую получают в результате экспериментов. Например, для мягких материалов, твердость которых задана в единицах Бринелля, имеет место формула H lim b 2 H HB 70 , МПа . Для других материалов аналогичные формулы можно найти в соответствующей таблице метод. указаний. Базовое число циклов напряжений, соответствующее пределу выносливости N H lim рассчитывается по формулам N H lim 30 H HB 2.4 120 10 6 или N H lim 340 H HRB 3.15 8 10 6 120 10 6 Эквивалентное число циклов напряжений рассчитывается с учетом срока службы передачи и режима ее работы: - для шестерни2: N HE H 60 n2 u Lh 1 - для колеса: N HE 2 1 N HE1 u , Индекс H в обозначениях параметров свидетельствует о том, что основным критерием работоспособности передачи является контактная выносливость поверхностей зубьев. Это первая буква фамилии немецкого физика Генриха Герца (Heinrich Hertz). В 1881-1882 Герц опубликовал две статьи по тематике, которая позже стала называться механикой контактного взаимодействия. Хотя Герц знаменит за свой вклад в электродинамику, однако эти две статьи тоже не остались незамеченными. Они стали источником важных идей, и большинство статей, в которых рассматривается фундаментальная природа контакта, на них ссылаются. Жозеф Буссинеск сделал несколько важных критических замечаний по работам Герца, признавая при этом их огромную важность. В этих работах Герц рассматривает поведение под нагрузкой двух асимметричных объектов, находящихся в контакте. Полученные результаты основываются на классической теории упругости и механике сплошных сред. Самым существенным недостатком его теории было пренебрежение адгезией любой природы между двумя твёрдыми телами, которая оказывается важна, когда эти тела начинают вести себя упруго. В те времена было вполне естественно пренебречь ею, поскольку тогда не было никаких экспериментальных методов её исследования. 2 Индекс 1 используется при обозначениях параметров шестерни (зубчатого колеса передачи с меньшим числом зубьев), индекс 2 – для колеса (зубчатого колеса передачи с большим числом зубьев) ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 4 где H - коэффициент, учитывающий режим работы передачи (особо легкий, легкий, средний нормальный, средний равновероятный, тяжелый); его можно выбрать из таблицы (см. П.Ф. Дунаев, О.П. Леликов. Конструирование узлов и деталей машин). Коэффициент долговечности Z N рассчитывается отдельно для материалов шестерни и колеса по формулам: N N HE 6 Hlim - при N HE N Hlim N HE - при N HE 2 0 N HE N Hlim N Ηlim N ΗΕ И, наконец, для шестерни и колеса рассчитываются допускаемые напряжения Z HP 0,9 Нimb Nпп , SH где S H - коэффициент безопасности. Общее (для передачи в целом) допускаемое напряжение при расчете по критерию контактной выносливости определяется по формуле HP 0,45( HP 1 HP 2 ) при условии HP min HP 1,25 HP min Коэффициент ширины b a bw aw выбирается в зависимости от твердости материалов зубчатых колес и расположения шестерни передачи относительно опор. Рекомендации для выбора bа Положение или вид передачи Несимметричное Симметричное Разнесенный шеврон Шеврон с канавкой Коэффициент ширины b d ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 Твердость bа Н 350HB Н>40HRC 0,315…0,4 0,25…0,315 0,4…0,5 0,2…0,25 0,63…1,0 Любая u 1 bw , рассчитывается по формуле b d bа . 2 dw 5 Коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба K H выбирается по графикам (см. П.Ф. Дунаев, О.П. Леликов. Конструирование узлов и деталей машин) или по формулам: - при Н 350НВ KH = 1+0,51bd/SXEM ; - при Н > 350НВ KH = 1+1,1bd/SXEM, где SXEM- номер схемы передачи на рисунке (для быстроходной ступени – 3, для тихоходной ступени – 5). После расчета межосевого расстояния по формуле (1), желательно принять его стандартное значение (ближайшее число из стандартного ряда по ГОСТ 2185-66) Межосевые расстояния аw цилиндрических зубчатых передач по ГОСТ 2185-66, мм Ряд 1 40 50 63 --80 --100 --125 --Ряд 2 ------71 --90 --112 --140 Ряд 1 --200 --250 --315 --400 --500 Ряд 2 180 --224 --280 --355 --450 --Ряд 1 630 --800 --1000 Ряд 2 --710 --900 --- 160 ----560 Примечание: 1. Значения ряда 1 следует предпочитать значениям ряда 2. Для расчета геометрических параметров передачи выбирают модуль, пользуясь следующими рекомендациями: - при Н 350НВ m = (0,01...0,02) aw; - при Н1 > 45НRС и Н2 350 НВ m = (0,0125...0,025) aw; - при Н > 45НRС m = (0,016...0,0315) aw; - при поверхностной закалке m >mmin = 3 мм. При этом желательно использовать дополнительное условие: bm 30, при H 1 и H 2 350 HB bw 25, при H 1 50 HRC и H 2 350 HB m 20, при H 1 50 HRC Выбранное значение модуля должно быть стандартным и соответствовать одному из значений, приведенных в таблице: Модули нормальные m цилиндрических зубчатых колес по ГОСТ 9563-60, мм Ряд 1 Ряд 2 1 — Ряд 1 Ряд 2 — 5,5 — 1,25 1,125 — 6 — 7 — 1,375 1,5 — — 2 1,75 — 8 — — 9 10 — — 11 — 2,25 2,5 — — 2,75 3 — — 3,5 4 — 12 — — 14 16 — — 18 20 — — 22 Примечание: Значения ряда 1 следует предпочитать значениям ряда 2. ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 — 4, 5 25 — 5 6 Рассчитанные и принятые значения параметров передачи позволяют произвести оценку максимальных контактных напряжений, которые будут действовать на рабочих поверхностях зубьев по формуле H 10500 Z u 1 аw u T2 K Hα K H K H (u 1) bw , (2) где коэффициенты Z K H , K H , K Hv и рабочая ширина зуба колеса b w выбираются и рассчитываются в соответствии с метод. указаниями. Если выполняется условие контактной прочности (условие контактной выносливости) H HP , приступают к проверке условия прочности при изгибе3 (условия изгибной выносливости) F FP , где опасные изгибные напряжения F , действующие в точках поверхности зуба на сжатой стороне, определяются по формуле F FSβ ε 1000 T2 K Fα K Fβ K Fν u 1 , aw b w m u (3) а допускаемые из условия изгибной выносливости напряжения FP - в соответствии с метод. указаниями, аналогично HP . Если хотя бы одно из условий прочности не выполняется, рекомендуется увеличить один или несколько расчетных параметров ( aw , m, bw ) и расчет произвести заново с учетом вновь принятых значений. В случае, если выполняются оба условия прочности, то спроектированная передача будет сохранять работоспособность при заданных режимах эксплуатации в течение заданного срока службы. Для этой передачи рассчитываются значения необходимых геометрических параметров и силы в зацеплении, которые в дальнейшем используются при конструировании редуктора, проектных и проверочных расчетах валов, подшипников качения и соединений деталей. 3 Индекс F используется при обозначении параметров при расчете зубьев на изгибную выносливость (по первой букве английского слова Flexibility – гибкость) ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2