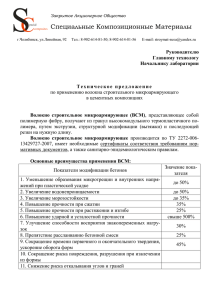

Тема 26 Неметаллические конструкционные материалы. Композиты 26.1 Пластмассы Пластмассами называются материалы, изготовленные на основе полимеров. Простые пластмассы – это сами полимеры (полиэтилен, органическое стекло), сложные пластмассы включают в себя кроме полимеров различные добавки (наполнители, стабилизаторы, пластификаторы и др.). Полимеры в составе пластмасс играют роль связующего вещества. Полимерами называются вещества, макромолекулы которых состоят из многочисленных звеньев – мономеров, имеющих одинаковую структуру. По составу полимеры подразделяются на органические, элементоорганические и неорганические. По отношению к нагреву различаются полимеры термопластичные и термореактивные. Термопластичные полимеры при нагревании размягчаются, при охлаждении твердеют, этот процесс обратимый, никаких химических превращений в материале не происходит. Представителями термопластичных полимеров являются полиэтилен, полистирол, полиамиды и др. Термореактивные полимеры при нагревании вначале размягчаются, затем в нагретом состоянии твердеют в результате изменения структуры и в дальнейшем остаются твёрдыми. В качестве термореактивных полимеров применяются смолы: фенолформальдегидная, глифталевая, эпоксидная, непредельные полиэфиры и др. 26.1.1 Термопластичные пластмассы (термопласты) Термопласты удобны в обработке, дают при формовке малую усадку (1-3 %), упруги. Обычно термопласты изготавливают без наполнителя. Значительная часть термопластов перерабатывается в плёнку, волокна, изделия из волокон. Под нагрузкой термопласты ведут себя как вязкоупругие вещества. Их деформация состоит из трёх составляющих: упругой деформации, высокоэластичной деформации и вязкого течения. Условия испытания (скорость нагружения, температура, состояние образца) сильно влияют на получаемые механические свойства. При нагреве уменьшается прочность, пластмасса становится вязкой и склонной к ползучести, теряется её несущая способность. Полиэтилен, полистирол, поливинилхлорид уже при 50 ˚C нельзя использовать в качестве конст-рукционного материала. Статически нагруженные детали из термопластов в течение года теряют половину своей прочности. Механические свойства термопластов изменяются под влиянием окружающей среды. Происходит атмосферное старение под действием влаги, света и кислорода воздуха. Некоторые пластмассы, особенно полистирол, огнеопасны. Несмотря на перечисленные недостатки, термопласты применяются для изготовления слабонагруженных деталей. Этому способствует малая плотность, хорошая формуемость, устойчивость к горючесмазочным материалам. Основные виды термопластов и их применение. Полиэтилен имеет теплостойкость до 50 ˚C, морозостойкость до 70 ˚C, химически стоек, сильно подвержен старению. Применяется для изготовления плёнок, труб, контейнеров, предметов домашнего обихода. Полипропилен характеризуется более высокими свойствами, чем полиэтилен, но уступает ему в морозостойкости (-20 ˚C). Из него производят плёнку, трубы, корпуса насосов, детали автомобилей, холодильников и др. Полистирол – твёрдый, прозрачный термопласт. Химически стоек к кислотам и щелочам. Не растворим в спиртах, маслах, бензине. Недостатки – низкая теплостойкость, склонность к старению, образованию трещин. Используется для изготовления деталей приборов и машин (ручки, корпуса), труб, плёнок и др. К термопластам относятся также второпласты (вентили, краны, насосы, прокладки, втулки и др.); органические стёкла (самолёто- и автомобилестроение, светотехнические детали); поливинилхлориды (трубы, облицовочные материалы, уплотнительные прокладки и др.); полиамиды – капрон, нейлон (нити, плёнки); полиуретаны (плёнки, волокна). Кроме термопластов, состоящих только из полимера, есть пластмассы с наполнителями, в качестве которых используют стекловолокно, асбест, органические волокна. Волокнистые наполнители упрочняют материал. Слоистые термопласты в качестве наполнителя имеют ткань. Используются для изготовления подшипников, зубчатых колёс, труб, различных ёмкостей и др. 26.1.2 Термореактивные пластмассы (реактопласты) Основой реактопластов являются термореактивные полимеры. Применяются реактопласты в отверждённом виде, при нагреве не плавятся, устойчивы против старения, не взаимодействуют с горючесма-зочными материалами. При отверждении полимеры дают усадку, у полиэфиров она достигает 10 %. Все термореактивные полимеры имеют низкую ударную вязкость, поэтому пластмассы на их основе содержат наполнители. В отличие от термопластичных пластмасс наполненные реакто-пласты имеют стабильные механические свойства, мало зависящие от температуры, скорости деформирования и длительности действия нагрузки. Реактопласты имеют высокие удельную прочность и удельную жёсткость, превосходя по этим свойствам многие металлические сплавы. В зависимости от формы наполнителя реактопласты подразделяются на порошковые, волокнистые и слоистые. Порошковые пластмассы получают с применением органических порошков (древесная и целлюлозная мука) и минеральных (молотый кварц, тальк, цемент, графит и др.). Пластмассы однородны по свойствам, хорошо прессуются, их недостаток – низкая ударная вязкость. Применяются для изготовления деталей приборов, моделей в литейном производстве, вытяжных штампов и пр. Волокнистые пластмассы называются волокнитами. Они отличаются повышенной прочностью и ударной вязкостью, особенно стекловолокниты. Асбоволокниты имеют теплостойкость до 200 ˚C и высокий коэффициент трения, применяются в тормозных устройствах. Изделия прессуются при повышенном давлении. Слоистые пластики являются самыми прочными конструкцион-ными пластмассами. Листовой наполнитель укладывается слоями. Свойства слоистых пластиков зависят от вида полимера, наполнителя, способа укладки листов и от объёмного соотношения между полимером и наполнителем. По виду наполнителя различаются: текстолиты (наполнитель – хлопчато-бумажная ткань), гетинаксы (бумага), древеснослоистые пластики (древесный шпон), стеклотекстолиты (ткань из стекловолокна). Соотношение полимера и наполнителя обычно 1:1. Текстолит имеет повышенное сопротивление износу, не схватывается со стальными деталями, поэтому применяется для изготов-ления средненагруженных зубчатых колёс, кулачков, подшипников. Гетинакс – электроизоляционный, декоративно-строительный материал. Стеклотекстолит на эпоксидной основе имеет высокую прочность и жёсткость, хорошую выносливость при переменных нагрузках, это позволяет использовать его для изготовления ответственных деталей и конструкций. 26.2 Композиционные материалы Композиционные материалы, обладая только им присущими свойствами, создали в настоящее время возможность селективного их отбора для каждой конкретной области применения с обязательным соблюдением требований в отношении экономических показателей и особых удобств в части проектирования, используются для изготовления от игрушек и спортивных ракеток до корпусных и других элементов космических кораблей. Композиционные материалы (композиты) представляют собой гетерогенные системы, состоящие из двух или более фаз (компонентов), причем каждый из компонентов сохраняет свои свойства. Композиционным материалам присущи следующие характеристики: а) состав и форма компонентов определены изначально; б) количественное соотношение компонентов определяет получение наперед.заданных.свойств.композита; в) разнородность структур каждого компонента создаёт однородную структуру.материала; г) наличие ярко выраженной границы в структуре композита между различными..по..свойствам…компонентами. Компоненты, входящие в состав композиционного материала, как правило, различны как по свойствам, так и по пространственной форме. Отличительной особенностью композиционных материалов является обладание именно ими удивительным свойством сочетать только положительные свойства образующих их компонентов, исключая, как правило, присущие им по отдельности недостатки. Принцип создания структуры композиционных материалов человек позаимствовал у естественного высоко квалифицированного инженера – природы. Ярким примером созданных природой естественных композицион-ных материалов являются элементы растений – стволы и стебли и костные построения человека и животных. В стволах и стеблях по границам целлюлозных волокон располагается скрепляющая их совокупность химических веществ, называемых лигнином, а в костях человека и животных между прочными тонкими нитями из фосфатных солей – пластичные прослойки коллагена (коллаген (kolla греч. клей) – фибриллярный белок, основа соединительной ткани организма (сухожилие, кость, хрящ). С целью получения оптимальных по свойствам композитов соблюдают принцип подбора компонентов: выбирают материалы с резко отличающимися, но, вместе с тем, дополняющими друг друга свойствами. Основой композита является матрица, которая связывает композицию, придает ей форму и от свойств которой в значительной степени зависят технологические режимы получения данного материала и его основные эксплуатационные характеристики. В матрице отсутствует дискретность в расположении её составляющих частиц. Матрица может быть комбинированной, тогда композит называют полиматричным. Второй компонент (кстати, как показывает практика, компонентов может быть также несколько) отдельными частицами располагается в матрице, являясь при этом армирующей, т.е. усиливающей составляющей данного композита. Следует указать, что исходные компоненты являются нейтральными по отношению друг к другу, а следовательно, они не вступают в химическое.взаимодействие.и.не.образуют.твердых.растворов. Такие физические характеристики исходных компонентов, как коэффициенты линейного и объёмного расширения, должны минимально отличаться.друг.от.друга. Данное требование приобретает статус обязательного особенно для композиционных материалов, использование которых предполагается при температурах, отличных от принятых нормальных значений. Пренебрежение этим требованием может привести к катастрофическому разрушению деталей из композита под действием термических напряжений, возникновение которых будет вызвано именно различием деформаци-онных состояний исходных компонентов при изменении температуры в процессе эксплуатации. В качестве матричного материала в композитах используются металлы, сплавы, термореактивные и термопластичные полимеры, керамические материалы и т.п. Другие материалы, являясь армирующими компонентами, применяются в виде различной дисперсности порошков и волокнистых компонентов различного физического происхождения. По форме эти компоненты подразделяют на три группы: а) нуль-мерные, б) одномерные и в) двумерные. Нуль-мерные компоненты имеют в трех измерениях очень малые размеры одного порядка (частицы). Одномерные компоненты имеют малые размеры в двух направлениях и значительно их превосходящий размер в третьем измерении (волокна). Двумерные компоненты имеют два размера, соизмеримые с размером компонента, и значительно превосхо-дящие третий размер (пластины, ткань). По виду армирующего компонента композиты подразделяют на: а)..дисперсно-упрочненные, б)..волокнистые. 26.2.1 Дисперсно - упрочненные композиты Структура дисперсно-упрочненного композиционного материала представляет собой матрицу, в которой равномерно распределены дисперсные частицы армирующего компонента. Упрочнение такого вида композиционного материала происходит за счет создания в его структуре барьеров для естественного перемещения дислокаций аналогично процессам дисперсионного упрочнения, рассмотренного.в.материаловедении,.сплава.«Al-Cu». Из практики создания композиционных материалов следует, что наиболее существенное препятствие продвижению дислокаций оказывает использование в качестве вторичной упрочняющей фазы частиц химиче-ских соединений (карбидов, нитридов, оксидов, боридов), причем именно они обладают значительными величинами твердости, прочности и, что особо важно, химической устойчивости. Также было установлено, что для осуществления эффективного торможения дислокаций суммарная поверхность частиц упрочняющей фазы.должна.быть.максимально.большой. Это становится возможным, если размеры частиц будут минимальными, но не менее 2-10 нм, ибо при меньших их размерах имеет место резкое уменьшение потенциальных возможностей в создании барьера на пути перемещения дислокаций по причине существенной потери ими этого..свойства. Для получения дисперсно-упрочненных композитов в промышленности используют технологии порошковой металлургии, которые были нами.рассмотрены.в.разделе.«Твердые..сплавы». Напомним основные технологические процессы этих технологий: получение порошковых смесей – пресссование составленных композиционных смесей – термообработка с пластическим деформированием для получения спеченного полуфабриката с высокой плотностью и минимальной пористостью. В настоящее время используются композиты со следующими видами матриц: никелекобальтовой, бериллиевой, алюминиевой, титановой, магниевой, вольфрамовой и др. Композиты на основе никеля и кобальта Такие композиты используются для изготовления деталей, эксплуатация которых производится при температурах свыше 1000 оС. Упрочнение композитов производится посредством добавки оксидов тория или гафния в количестве 2-4 %. Матрицы таких композитов могут состоять как из чистых компонентов, так и из сплавов на их основе. Наибольшее распространение получили сплавы с матрицами из нихрома и кобальта с цирконием. Композит с матрицей из нихрома (80 % NI + 20 % Cr) обладает более высокой прочностью при температурах до 600-800 оС по сравнению с чисто.никелевым.композитом. Для композитов с кобальтовой матрицей для повышения механической прочности необходимо выполнять легирование цирконием, но при этом имеет..место..снижение..пластичности. Основная область использования указанных композитов – космическая и авиационная техника, но они находят применение и для отдельных деталей ответственного назначения и в ряде других отраслей промышленности. Пределы прочности композитов на основе никеля и кобальта в зависимости от температуры приведены в таблице 26.1. Таблица 26.1 – Предел прочности композитов на основе никеля и кобальта в зависимости от температуры Состав Предел прочности σв, МПа, при температуре эксплуатации о Температура, С 98% Ni, 2 % ThO 98 %Ni, 2 % HfO 98 %Co, 2 % ThO 97,8 %Co, 2 % ThO, 0,2 % Zr 20 550 470 960 1020 600 290 220 170 300 1100 150 100 85 140 Композиты на основе бериллия Детали, изготовленные из композита с бериллиевой матрицей, как правило, эксплуатируются в длительном режиме при высоких темпера-турах. Для упрочнения бериллиевой матрицы применяют оксиды BeO или карбиды Be2C, причем в случае легирования значительно возрастает сопротивление ползучести (примерно в 3-5 раз, соответственно при 650 оС и 730.оС). Композиты на основе алюминия В качестве матрицы используются САП (спеченные алюминиевые порошки). Упрочнение такой матрицы производится оксидными части-цами Al2O3, количество которых определяет прочность композита (предел прочности САП-1 с 6-9 % Al2O3 – 300 МПа, а САП-3 с 13-18 % Al2O3 – 400.МПа). При высоких температурах порядка 300-500 оС предел прочности композитов по сравнению с алюминиевыми сплавами (Д19, Д20, АК-4 ) больше примерно в двадцать раз (соответственно 100 и 5 МПа). Композиты на основе магния Упрочнение композитов на основе магния производится оксидами. Выбор именно оксидов для упрочнения связан с незначительной растворимостью..кислорода..в..магнии. Оптимальное количество оксида, вводимое в магниевую матрицу, составляет около 1 %. Такой композит имеет предел прочности 300..МПа.против.180.МПа.у.чистого..магния. Композиты на основе магния имеют высокую длительную прочность при низкой плотности, а также обладают высоким сопротивлением ползучести. Композиты на основе магния находят применение для изготовления деталей машин в тех отраслях промышленности, в которых основным требованием является сочетание минимальной массы и повышенной прочности. В первую очередь, композиционные материалы на основе магния используют для изготовления деталей в авиационной и космической технике. 26.2.2 Волокнистые композиты В волокнистых композиционных материалах в качестве армирую-щих компонентов применяются волокна или нитевидные кристаллы чистых элементов и тугоплавких соединений (B, C, Al2O3, SiС) и др., а также проволока из металлов и сплавов (W, Be, Mo и высопрочная сталь). В структуре композита армирующие компоненты воспринимают нагрузку, что и способствует значительному упрочнению композиционно-го.материала. Для армирования применяют дискретные и непрерывные волокна, причем диаметр их может изменяться от долей до сотен микрометров. Практика использования для армирования композиционных материалов волокон показывает, что чем больше отношение его длины к диаметру, тем..выше..степень..упрочнения..композита..в..целом. В зависимости от материала матрицы композиты подразделяются на пластики (полимерная матрица), металлокомпозиты (металлическая матрица), композиты с керамической матрицей и композиты с матрицей из углерода. Название композита определяется материалами волокна и матрицы, например, стеклопластик – «стеклоармирующий материал» и «пластикматрица». Армирующие компоненты применяются в виде моноволокон, проволок, жгутов, тканей, сеток, лент. В качестве матриц металлических композиционных материалов применяют металлы: алюминий, магний, титан, никель и сплавы на их основе. Для неметаллических композиционных материалов используют полимерные, углеродистые и керамические материалы. Свойства волокнистых композиционных материалов в большой степени зависят от схемы армирования. Расположение волокон в структуре композита может быть: хаотическим, одномерно направленным, двухмерно..–..направленным..и..пространственно..ориентированным. Отличительной чертой волокнистых композитов, создающей преимущество перед другими конструкционными материалами, является то, что при разрушении под нагрузкой какого-либо армирующего элемента, происходит перераспределение напряжений внутри материала, дефект локализуется, и прочность композита лишь незначительно снижается. Наличию такого положительного свойства данных композитов способствует присутствие.в.структуре.матрицы..высокой..пластичности. Материалы.матриц..волокнистых..композитов К свойствам матриц предъявляются следующие группы требований. а) эксплуатационные, б).технологические. Группа эксплуатационных требований включает механические, физические и химические свойства, которые в совокупности определяют возможность эксплуатации данного конструкционного материала в различных производственных.условиях. Группа технологических требований включает свойства, обеспечивающие в процессе изготовления композита обязательное выполнение следующих условий: равномерное распределение (без контактов между собой) волокон в матрице и достаточно прочную связь на границе раздела. Выполнение этих условий возможно только при обеспечении материалом матрицы хорошей смачиваемости армирующих волокон. Кроме этого, такие параметры, как температура и давление, при получении композита не должны способствовать изменению свойств и, тем более, разрушению.армирующего.компонента. Для волокнистых композитов наибольшее распространение для выполнения матриц нашли следующие материалы: полимеры, углерод и металлы. Для выполнения полимерных матриц применяются как термопластичные, так и термореактивные смолы. В процессе получения матрицы композита происходит полимеризация или отверждение исходных смол, важно при этом, чтобы получаемый в результате материал матрицы имел как можно меньшую усадку для получения необходимой структуры композита. Композиты с полимерной матрицей имеют сравнительно низкие показатели жесткости, прочности и термостойкости. По показателю термостойкости лидируют термореактивные пластмассы, так при температуре 300-350 оС сохраняют свои эксплуатационные характеристики кремнийорганические и полиамидные пластмассы. Широкое распространение получили композиты с матрицей из эпоксидных смол, которые имеют сравнительно высокие показатели по пределу прочности при сжатии и сдвиге. Такие композиты претерпевают отверждение при низких темпера-турах и, что особо важно, при небольшой степени усадки. В этом случае имеется возможность армировать подобные композиты высокопрочными, но хрупкими волокнами, исключая при низких давлениях обработки их разрушение. Кроме полимерных находят применение углеродные матрицы, которые обладают высокими значениями прочностных характеристик, особенно высокими значениями теплостойкости – свыше 2000 оС в неокислительной среде, высокой химической стойкостью, низкими значениями коэффициента..трения и..температурного..расширения. Наряду с полимерными и углеродными применяются металлические матрицы, характеризующиеся высокими значениями прочностных характеристик, в частности, ударной вязкости и модуля упругости. Металлы сохраняют свои свойства при более высоких температурах, чем полимеры. Для выполнения матриц используют следующие металлические материалы: алюминий, титан и их сплавы, а также сплавы магния. Для выполнения матриц на основе алюминия используют преимущественно его сплавы: АМг2, АМц, АМг6, Д16, Д20, В95 и др. Так как алюминиевые сплавы имеют различный предел прочности, то можно получать композиты с заданными прочностными характеристиками. Так, например, пределы прочности некоторых алюминиевых сплавов имеют следующие значения по возрастающей: АМц. –.130 МПа, АМг6. –.300 МПа,..Д16. –.500..МПа,..В95.–.600МПа. Данные сплавы обладают малой плотностью и высокой коррозиионной стойкостью. Модуль упругости этих сплавов около 70 ГПа. Композитам с матрицей из алюминиевых сплавов присуща высокая технологичность. Они пластичны, хорошо обрабатываются резанием, кроме этого заготовки могут выполняться с применением аргоно-дуговой или вакуумной сварки. Меньшей плотностью, чем матрицы из алюминиевых сплавов обладают матрицы из магниевых сплавов, но они не в состоянии составить конкуренцию им по прочности, модулю упругости и технологичности. Такие магниевые сплавы, как МА-5, МА-8, имеют предел прочности в диапазоне 250-350 МПа, а модуль упругости немного больше 40 ГПа (см. аналогичные характеристики для алюминиевых сплавов). Наиболее высокие прочностные характеристики у титановых матриц с модулем упругости порядка 140 ГПа и пределом прочности около 1000 МПа, причем эти значения сохраняются и при нагреве до 300-450оС. Но наряду с этим, имеются определенные трудности получения композитов с использованием хрупких армирующих волокон по причине недостаточной пластичности даже в горячем состояниии и, как следствие, необходимость создания высоких показателей напряженного состояния..в..процессе..переработки. Армирующие компоненты для волокнистых композитов В волокнистых композитах в качестве армирующих компонентов применяются моноволокна или жгуты и ткани из моноволокон. Следует указать, что армирующие волокна, воспринимая в процессе эксплуатации изделия основные нагрузки, должны обладать высокими показателями прочности и жесткости, а также химической стойкости во всем диапазоне рабочих температур. Наибольшее применение получили армирующие волокна стеклянные, органические, борные, металлические и карбидокремнистые, а также тканые.армирующие..материалы. Для композитов с неметаллической матрицей применяют стеклянные волокна. Такие волокна имеют высокую прочность и теплостойкость, они не подвержены, в большинстве случаев, биологическому и химическому воздействию. Диаметр таких волокон порядка 5-15 мкм, поверхность их покрыта парафином для защиты при транспортировке и технологических.операциях..переработки. Стеклянные волокна получают путем пропускания расплавленного стекла при 1200-1400 оС через фильеры диаметром 0,8-3мм и дальнейшим быстрым вытягиванием до диаметра в несколько микрометров. Волокна выпускаются с треугольной, квадратной, прямоугольной, шестиугольной и круглой формой поперечного сечения, каждая из которых может быть востребована для обеспечения более плотной упаковки в структуре композита. В ориентированных композитах стеклянные волокна расположены в одном направлении, совпадающем с направлением действия нагрузки. Очевидно, что таким композитам присуща анизотропия свойств. Они имеют максимальную жесткость и прочность в направлении расположения в структуре волокна. Для получения изотропных по структуре композитов при их изготовлении укладку волокон производят перекрестным способом. Прочность стекловолокнитов определяется содержанием стекловолокна, причем оптимальным принято считать содержание порядка 65%. Для повышения механических свойств стеклопластиков предусматривают использование армирующих волокон меньшего диаметра и применяют смесевой характер их использования с монокристаллами, что позволяет довести.их.прочность.до.2000-2400..МПа. Армирование композитов производится также тканями, полученными из стеклянных волокон. Стеклянные ткани по виду переплетения волокон подразляются на ткани полотняного, саржевого, сатинового и кордового..плетений. В зависимости от образующего стеклянного материала их подразделяют на силикатные, алюмосиликатные и алюмоборосиликатные. Стекловолокна в общем случае используют для армирования в виде жгутов, нитей,.лент.и.тканей.различного.плетения. Стеклопластики применяют для производства плит, труб, сосудов высокого.давления,.топливных..баков,.пресс-форм.и..т.п. Для полимерных матриц предусматривают использование волокон органического происхождения. В качестве армирующих волокон применяют синтетические волокна – капрон, найлон, лавсан и др. Они превосходят по удельной прочности все другие волокна. Преобладающее положение занимают волокна на основе ароматических полиамидов, имеющие достаточно высокие показатели предела прочности на растяжение и модуля упругости. Прочность волокна, достигающая значений 1500 – 2000 МПа, составляет конкуренцию таким металлам, например, как молибден. Универсальными свойствами применения по отношению к виду матрицы (металлической или полимерной) обладают борные волокна, которые, являясь полупроводником, придают композитам пониженные значения тепло- и электропроводности. Борные волокна получают химическим осаждением бора из смеси газов хлористого бора в среде водорода на вольфрамовый..катализатор..при.температуре..около..1100.оС. Для композитов, эксплуатация которых предусматривается при высоких температурах, применяют волокна из карбида кремния, но при этом следует в этих случаях обязательно учитывать их повышенную чувствительность к поверхностным дефектам, а также пониженную, по сравнению с.другими.волокнами,.механическую..прочность. Сравнительно дешевые по сравнению с уже рассмотренными армиирующими компонентами являются металлические волокна и проволоки. Для композитов, эксплуатация которых производится при низких температурах, в качестве армирующих компонентов рекомендуется использовать бериллиевые или стальные волокна. Свойства волокнистых армирующих компонентов приведены в таблице 26.2. В случае использования композитов при высоких температурах, армирование их выполняется молибденовыми или вольфрамовыми волокнами. Что же касается стальных волокон, то изготовление их выполняется из высоколегированных, как правило, коррозионностойких сталей. Таблица 26.2 – Свойства волокнистых армирующих компонентов Температура плавления, °C Диаметр волокна, мкм Плотность, г/см3 σв , МПа E, ГПа Углеродное волокно 3650 5,8-7,6 1,6-2,0 1700-3400 220-680 Борное волокно 2300 102-142 2,6-2,8 2700-4000 380-410 Стекловолокно 1150 20 2,5 4482 90 Вольфрамовая проволока 3410 50-1270 19,3 1600-3200 420 Нержавеющая сталь св. 1500 150 7,8 3800 200 Материал Для деталей особо ответственного назначения в последнее время в качестве армирующих элементов стали использовать нитевидные кристаллы, которые получили название «усов». Следует отметить, что такие волокна имеют ультракороткие диаметр и длину. 26.3 Технология получения композитов Дисперсно-упрочненные композиты получают чаще методами порошковой металлургии. Процесс изготовления включает следующие этапы: -приготовление порошковой смеси матричного материала; -приготовление порошковой смеси упрочняющих компонентов; -получение исходной порошковой смеси дисперсно-упрочненного композита; - прессование порошковой смеси с последующим спеканием. Рекомендации по выбору метода получения композита, состоящего из различных сочетаний материалов матрицы и упрочняющих компонентов волокнистого характера, должны в обязательном порядке учитывать следующие факторы: а) размеры, профиль и природу исходных материалов матрицы и упрочняющего компонента; б) возможность создания прочной связи на границе контактной зоны матрица-упрочняющий компонент; в) необходимость наличия равномерного распределения упрочняющего компонента в структуре матрицы; г) возможность одновременного выполнения процесса изготовления композита.и.производства.готовых.деталей.или.готовых изделий. Композиционные волокнистые материалы с металлической матрицей получают, используя следующие технологические процессы: твердофазный, жидкофазный, газопарофазный, химический и электрохимический. Твердофазный технологический процесс предусматривает использование материала матрицы в виде листов, фольги или проволоки. Композиты получают использованием следующих приемов: диффузионной сваркой под давлением, сваркой взрывом, прессованием со следующим спеканием. Жидкофазный технологический процесс предполагает обработку расплавом матрицы предварительно подготовленного посредством укладки упрочняющего компонента. Методы получения композита различаются между собой условиями пропитки волокнистого компонента расплавом: а) при нормальном давлении, б) в условиях вакуума, в) под давлением, г) сочетанием вакуумной пропитки и литья под давлением. Газопарофазный технологический процесс определяет способ нанесения на волокна армирующего компонента специальных покрытий, защищающих их от разрушения при контакте с материалом матрицы. В качестве покрытий используются нитриды, бориды, оксиды и карбиды. Выбор покрытия производят в зависимости от физико-химической или термомеханической совместимости материалов армирующего компонента и матрицы. Химический технологический процесс предполагает осаждение металлических покрытий на волокна армирующего компонента, обладающего свойствами диэлектрика. Толщина металлической пленки на волокнах достаточно легко регулируется в процессе нанесения. Осаждение основывается на восстановлении ионов металла на поверхности волокон армирующего компонента. Методом химического осаждения получают покрытия до 30 мкм на никелевом армирующем компоненте, реже на медном, кобальтовом или хромовом. Электрохимический технологический процесс заключается в осаждении матричного материала на волокна армирующего компонента, служащего в этом случае катодом в электролитической цепи. Данный процесс исключает воздействие высокой температуры и давления на мало прочные волокна.армирующего.компонента. Композиционные материалы применяются во многих отраслях техники: в самолётостроении, ракетной и космической технике, автомобилестроении, химической промышленности, а также в производстве бытовой техники, спортивного инвентаря и др. Контрольные вопросы 1. Что представляют собой термопласты? Назовите их свойства и области применения. 2. Перечислите основные виды реактопластов и области их использования. 3. Дайте характеристику строения и свойств дисперсно-упрочненных композитов. 4. Что называется композитами, каково их строение? 5. Приведите примеры волокнистых композитов, кратко охарак-теризуйте их.

![Лекция 13 Композитные материалы [Режим совместимости]](http://s1.studylib.ru/store/data/006233976_1-bb203a58036035b890b21c6debc4af14-300x300.png)