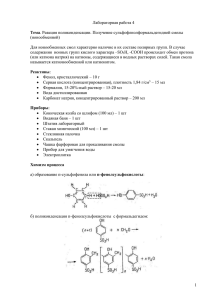

Содержание Введение 1 Производство и выбор способа получения фенолформальдегидной смолы 1.1 Обзор механизма получения фенолформальдегидной наволочной смолы 1.2 Выбор лабораторного способа получения фенолформальдегидной смолы 1.3 Процесс и полученный продукт 2. Контроль качества сырья и продукции в производстве фенолформальдегидных смол 2.1. Требования к качеству сырья и продукта по ГОСТу 2.2 Методы анализа фенолформальдегидной смолы и побочных продуктов 2.3 Выводы о качестве фенолформальдегидной смоле 3 Техника безопасности при работе с фенолформальдегидными смолами Заключение Список литературы Содержание Введение ................................................................................. Ошибка! Закладка не определена. 1 Теоретический раздел ........................................................ Ошибка! Закладка не определена. 1.1 Назначение, сырье и продукты процесса ................. Ошибка! Закладка не определена. 1.2 Физико-химические основы процесса ...................... Ошибка! Закладка не определена. 1.3 Технологические схемы и параметры процесса ...... Ошибка! Закладка не определена. 1.4 Способы регулирования параметров процесса ........ Ошибка! Закладка не определена. 2 Расчетный раздел ................................................................ Ошибка! Закладка не определена. 2.1 Характеристика сырья и продуктов. Фракционный состав нефтиОшибка! Закладка не опред 2.2 Выбор и обоснование технологической схемы и основных аппаратовОшибка! Закладка не о 2.3 Материальный и тепловой балансы установки ....... Ошибка! Закладка не определена. 2.4 Расчет и подбор аппаратов........................................ Ошибка! Закладка не определена. 2.5 Автоматическое регулирование процессов ............. Ошибка! Закладка не определена. Заключение............................................................................. Ошибка! Закладка не определена. Список литературы ................................................................ Ошибка! Закладка не определена. Введение Фенолоформальдегидные смолы представляют собой продукты реакции конденсации фенолов или его гомологов (крезолов, ксиленолов) с формальдегидом. Высокомолекулярные органическиесоединения,на основе которых изготавливают большинство пластмасс,также называют смолами. Реакция конденсации протекает в присутствии катализаторов, которые могут быть как кислотного (НСl, H2SO4), так и щелочного типа (NH4OH, Ba(OH)2, NaOH). Важнейшие направления применения фенолформальдегидных смол: шарикоподшипники, шестерни и тормозные накладки для машин; хороший электроизоляционный материал в радио- и электротехнике. Изготовляют детали больших размеров, телефонные аппараты, электрические контактные платы. Для склеивания пенополистирольных плит, применяемых для изготовления моделей в литейном производстве. Целью квалификационной работы являются изучение контроля качества продукции и оценка качества полученного в лабораторных условиях фенолформальдегидную смолу. Для достижения поставленной цели, необходимо решить следующие задачи: 1) обзор механизма получения фенолформальдегидной наволочной смолы 2) выбор лабораторного способа получения фенолформальдегидной смолы 3) процесс и полученный продукт 4) контроль качества сырья и продукции в производстве фенолформальдегидных Требования к качеству сырья и продукта по ГОСТу 5) методы анализа фенолформальдегидной смолы и побочных продуктов 6) выводы о качестве фенолформальдегидной смоле 7) техника безопасности при работе с фенолформальдегидными смолами При написании квалификационной работы будут исследованы теоретические основы процессаполимеризации , характеристики сырья и продуктов в соответствии с ГОСТами на фенол, формальдегид, фенолформальдегидную смолу в РФ, относящимся к теме производства фенолформальдегидных смол. 1 Контроль качества сырья и продукции в производстве фенолформальдегидных смол 1.1 Механизм получения фенолформальдегидной наволочной смолы Синтетические полимерные материалы в современном миренаходят широкое применение в промышленности и быту. Преимущества использования синтетических полимерных материалов по сравнению с природными заключается в том, что полученные человекомполимеры обладают заданным набором свойств и зачастую превосходят природные аналоги по эксплуатационным характеристикам.Полимеры получают либо по реакции полимеризации, либо пореакции поликонденсации. Если в результате соединения мономеровобразуется только молекула полимера, то этот полимер получен пореакции полимеризации, например, полимеризацией этилена получают полиэтилен: 𝑛𝐶𝐻2 = 𝐶𝐻2 → [−𝐶𝐻2 − 𝐶𝐻2 −]𝑛 Одним из самых крупнотоннажных производств синтетическихполимеров является получение фенолформальдегидных смол. Ониприменяются при производстве теплозащитных, теплоизоляционных,антикоррозионных материалов; в производстве изделий общетехнического назначения, клеев, деталей радио- и электротехники, печатных плат, фрикционных и антифрикционных изделий, фольгированных диэлектриков, изделий бытового назначения, мебели и прочее. Фенолформальдегидную смолу получают по реакции поликонденсации фенолов с формальдегидом в жидкой фазе: Новолачные смолы, полученные из трифункциональных фенолов,состоят из линейных и разветвленных фрагментов макромолекул различной длины. При избытке формальдегида на этапе взаимодействия его с фенолом также образуются орто- и пара-замещенныефенолоспирты.Возможно и полное замещение атомов водорода в активированныхорто- и пара-положениях ароматического ядра. При этом образуется2,4,6-тригидроксиметилфенол: При низких температурах о (20-60 С) в присутствии основных катализаторов (в качестве катализаторов для этих процессов используются преимущественно сильные основания – NaOH, KOH) фенолоспирты устойчивы. Повышение температуры выше 70 оС способствует их дальнейшей конденсации: При некотором избытке формальдегида на концах полимернойцепи присутствуют метилольныегруппы. Такая фенолформальдегидная смола является термореактивной и называется резольной (резол). Резольная смола представляет собой смесь сравнительно низкомолекулярных линейных и разветвленных продуктов. Термореактивные смолы при нагревании и последующем охлаждении не восстанавливают свои первоначальные свойства, поскольку макромолекулы, содержащие метилольные группы, при нагреве участвуют в дальнейшей конденсации.Новолачная смола, полученная из трифункциональных фенолов,превращается в резольную при обработке ее формальдегидом. Резольная смола превращается в новолачную смолу при обработке еефенолом в кислой среде. Технология получения фенолформальдегидной смолы достаточнопроста, однако существенным недостатком этого процесса являетсябольшое количество образующихся фенол и формальдегид содержащих стоков, которые необходимо утилизировать. Получение фенолформальдегидной смолы Цель работы – освоение методики получения ВМС методом поликонденсации. Аппаратура и реактивы: пробирка, часовое стекло, кипятильный камешек; фенол (2,5 г), формалин 35–40%-ный (5 см3 ), соляная кислота плотностью 1,18 г/см3 (0,3 см3 ). Методика выполнения работы. В пробирку помещают фенол и формалин, вносят кипятильный камешек и нагревают смесь на пламени горелки до образования однородной массы, после чего осторожно кипятят в течение 1–2 мин. 1 – обратный холодильник; 2 – колба для конденсации; 3 – водяная баня. Рисунок 1 – Установка для конденсации фенолформальдегидной смолы. Затем добавляют концентрированную соляную кислоту и встряхивают, при этом смесь начинает кипеть без подогревания. Через 1–2 мин жидкость мутнеет, и отстаивается тяжелое непрозрачное постепенно густеющее масло. Если кипение прекращается, смесь снова подогревают на пламени горелки в течение 1–2 мин. Заменяют верхний водный слой на новый примерно такого же объема и кипятят еще 1–2 мин, затем воду сливают, а смолу с остатками воды выливают на часовое стекло. Остывшую светло-сиреневую смолу снимают со стекла и высушивают. Опыт можно проводить, используя вместо соляной кислоты 1,5 см3 концентрированного раствора аммиака. В этих условиях получается прозрачная коричнево-желтая смола, образуется она несколько медленнее. Таблица 1 – Загрузки при получении фенолформальдегидной смолы Компоненты Масса, г Фенол 50 Формалин 100 Соляная кислота 6 Дистиллированная вода 100 Промывная вода , содержащая фенол 64,8 и формальдегид Фенолформальдегидная смола 76,37 1.2 Анализ фенолформальдегидной смолы Карбамидные смолы и клеи на их основе анализируются по следующим физико-химическим показателям: внешний вид; реакция среды pH; содержание свободного формальдегида; содержание свободного фенола. Оценка внешнего вида фенолформальдегидной смолы Внешний вид смолы оценивается визуально и характеризуется состоянием смолы, наличием в ней сгустков, прозрачностью, однородностью. Внешний вид фенолформальдегидной смолы легкий коричнево-желтый цвет, запах резкий, токсичный, Определение водородного показателя pH Водородный показатель pH - это отрицательный логарифм (десятичный) концентрации ионов водорода pH= 1 до 15. При pH=7 реакции среда нейтральная, при pH7 - щелочная. Концентрированной азотной кислоте соответствуетpH= - 1, а концентрированному раствору NaOH соответствует pH=14. Величина pH влияет на такие технологические параметры, как время желатинизации (хранения), время отверждения, жизнеспособность. Она определяет количество вводимого в смолу отвердителя. Величину pH важно знать при варке смолы, так как она определяет глубину и скорость поликонденсации. При низких значениях pH реакция поликонденсации идет очень бурно и есть опасность затвердения смолы прямо в реакторе. Технология приготовления клеев предусматривает поддержание строго заданного значения pH, что обеспечивает нормальный процесс склеивания. Для измерения pH среды применяют колориметрический (для бесветных растворов, белых смол и клеев) и потенциометрический методы. Водородный показатель может определяться с помощью бумажного индикатора и цветной шкалы. Для измерения pH с большой точностью пользуются потенциометрическим методом, применяя pH-метры разных марок (pH-340; pH-673М). Этот метод основан на измерении электродного потенциала, возникающего при опускании в контролируемый раствор специальной электродной системы избирательного действия. ЭДС электродной системы зависит от концентрации ионов водорода в растворе. Результат показателя фенолформальдегидной смолы при растворении в этиловом спирте pH = 6-7, это говорит о том, что в фенолформальдегидной смоле не содержится кислая или щелочная среда. Содержание свободного формальдегида в фенолформальдегидной смоле Токсичность фенолформальдегидной смолы обусловливается наличием в ней свободного формальдегида и выделением его в окружающую среду. Свободный формальдегид выделяется не только из жидких смол, но и из отвержденных. Чем больше токсичность жидких смол, тем больше токсичность их в отвержденном фенолформальдегидных состоянии. смол В связи проверяются на с этим содержание все марки свободного формальдегида. Свободный формальдегид имеет и положительную сторону. В частности, он улучшает адгезионные свойства клеев. Лабораторное оборудование: • колба коническая на 250 мл; • весы аналитические АДВ-200; • штатив; • мерный цилиндр на 50 мл; • пипетка на 100 мл. Порядок выполнения работы: Взвешиваем 1 г фенолформальдегидной смолы и помещаем ее коническую колбу. Вливаем в смолу 50 мл этилового спирта и перемешиваем ее до полного растворения. Далее добавляем к полученному раствору 20 мл подкисленного раствора сернистого натрия (Na2SO3) и 1-2 капли индикаторатимолфталеина. Снова перемешиваем раствор и титруем 0,1 Н раствором NaOH до появления бледно - голубой окраски. Параллельно проводим контрольный опыт. Для этого в колбу или стакан вместо раствора смолы помещаем 1 мл дистиллированной воды, добавляем в том же количестве вышеназванные компоненты и титруем полученный раствор 0,1 Н раствором NaOH до появления бледно-голубой окраски. Содержание свободного формальдегида (М) рассчитываем по формуле, % : M= (𝑉1 − 𝑉2 )×0.003 𝑚смолы × 100 % где: V1, V2 - соответственно объемы 0,1Н раствора NaOH, израсходованные на титрование в контрольном и рабочем опытах, мл; 0,003 - количество свободого формальдегида, соотвтствующее 1 мл 0,1 Н раствора NaOH, г; mc - масса навески смолы, г. Опыты по определению свободного формальдегида провести 3-5 раз, а за конечный результат принять среднее арифметическое трех опытов. Обработка результатов титрования: V1 (контрольная) = 21,6 мл V1= 20,1 мл V2= 20,6 мл V3= 20,3 мл Vcp= 20,4 мл V4= 20,2 мл V5= 20,8 мл Рассчитываем содержание формальдегида: M= (21,6− 20,4)×0.003 1 × 100 % = 0,36 % Содержание свободного фенола в фенолформальдегидной смоле Броматометрический метод. Прямое титрованиераствором калия бромата фенола в присутствии калия бромида (индикатор метиловый оранжевый или метиловый красный). В точке эквивалентности избыточная капля калия бромата образует бром, который необратимо окисляет индикатор и происходит обесцвечивание раствора. Метод является фармакопейным для тимола. Порядок выполнения работы: Взвешиваем 1 г фенолформальдегидной смолы и помещаем ее коническую колбу. Вливаем в смолу 20 мл этилового спирта и перемешиваем ее до полного растворения и добавляем1-2 капли индикатора метилового – оранжевого, раствор окрасится в светло желтый цвет. Снова перемешиваем раствор и титруем 0,1 Н KBrO3дообесцвечивания раствора. Производим титрование 5 раз. Обработка результатов титрования: V1= 11,3 мл V2= 12,1 мл V3= 11,7 мл V4= 11,9 мл V5= 11,5 мл метод Стьюдента Vcp= 11,7 мл раствором Вычисляем массу фенола по формуле = 𝑚 𝑉 где: V – объем израсходованного титрантаKBrO3 , мл; m – масса фенола, г; - плотность фенола, кг/см3 = 1,07 кг/см3 посправочнику m = V∙ ; m = 11,7 ∙ 1,07 = 12,5 г Таблица 2 - Оценка технологических показателей фенолформальдегидной смолы: No п/п Показатели 1 Внешний вид 2 Показатель pH 3 Количество Норма по ГОСТу Фактические показатели Оценка соответствия нормы Однородная масса Однородная масса Соответствует без механических без механических примесей, легкий примесей, легкий коричнево-желтый коричнево-желтый цвет цвет - - Соответствует 0,18 и 0,5 – 1,0 0,36 Соответствует 20 16,3 Соответствует свободного формальдегида, % 4 Количество свободного фенола, % …………………………………………. 1.3 Техника безопасности при работе с фенолформальдегидными смолами Твердые фенолоформальдегидные смолы токсичны. При их переработке выделяются фенол, формальдегид, анилин, аммиак и пыль. Фенол - яд, действующий на нервную систему, вызывающий острые и хронические отравления. Фенол способен проникать внутрь организма через незащищенные участки кожи. Вдыхание паров фенола вызывает раздражение верхних дыхательных путей, а при длительном воздействии - общее отравление. При попадании на кожу обладает сильным прижигающим и раздражающим действием. Температура вспышки фенола 75 °С. Температура самовоспламенения 595 °С. Температурные пределы воспламенения: нижний 48 °С, верхний 83 °С, область воспламенения 0,3 - 2,4 %. Предельно допустимая концентрация паров фенола в воздухе рабочей зоны производственных помещений 0,3 мг/м3. Формальдегид относится к протоплазматическим ядам, вызывающим острые и хронические отравления, оказывает сильное раздражающее действие на слизистые оболочки глаз и дыхательные пути. Температура вспышки формальдегида 4 °С, температура самовоспламенения 430 °С, область воспламенения 7 - 73 %. Предельно допустимая концентрация формальдегида в воздухе рабочей зоны производственных помещений 0,5 мг/м3. Анилин - яд, действующий преимущественно на нервную систему. Отравления возможны при вдыхании паров и при попадании жидкого анилина на кожу. Температура вспышки анилина 79 °С. Температура самовоспламенения 617 °С. Температурные пределы воспламенения: нижний 70 °С, верхний 90 °С, область воспламенения 1,2 - 8,3 %. Предельно допустимая концентрация паров анилина в воздухе рабочей зоны производственных помещений 0,1 мг/м3. Аммиак - раздражает верхние дыхательные пути, вызывает слезотечение, а при высоких концентрациях - судороги и удушье. Предельно допустимая концентрация аммиака в воздухе рабочей зоны производственных помещений составляет 20 мг/м3. Предельно допустимая концентрация в воздухе рабочей зоны производственных помещений паров крезола и ксиленола составляет 0,3 мг/м3. Пределы взрываемости паров крезола в смеси с воздухом в процентах по объему: нижний - 1,52; верхний - 11,10. При вдыхании пыли смолы возникают катары дыхательных путей и астмы. Предельно допустимая концентрация пыли смолы в воздухе рабочей зоны производственных помещений составляет 6 мг/м3. По ГОСТ 12.1.007-76 твердые фенолоформальдегидные смолы относятся ко 2-му классу. Контроль воздуха рабочей зоны производственных помещений осуществляется лабораторными или экспрессными методами периодически по графику, утвержденному в установленном порядке. Работу с фенолоформальдегидными смолами следует проводить в помещениях, оборудованных приточно-вытяжной вентиляцией и местными отсасывающими устройствами, обеспечивающими скорость движения воздуха не менее 1,0 м/с и содержание вредных веществ в нем, не превышающее предельно допустимые концентрации. Твердые фенолоформальдегидные смолы - трудногорючие вещества. Температура вспышки - не менее 150 °С, температура самовоспламенения - не менее - 450 °С. Проверка показателей пожароопасности должна проводиться при замене исходных компонентов и технологии производства. При воздействии высоких температур (условия пожара) из твердых фенолоформальдегидных смол могут выделяться пары фенола, его гомологи, углекислый газ и углеводороды метанового ряда. В этих условиях необходимо применять противогаз марки А по ГОСТ 12.4.121-83. Для тушения применяют следующие огнетушащие средства: воду, воздушно-механическую и химическую пену, раствор сульфанола НП. Работать с фенолоформальдегидными смолами можно только в специальной одежде, установленной для каждого рабочего места. На рабочем месте необходимо иметь противогаз марки БКФ, защитные очки, респираторы (для каждого Заключение работающего).