0925404 6B3DB blednov b p dulneva v e raschety po metallurgii medi i nikel

реклама

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙФЕДЕРАЦИИ

ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ЦВЕТНЫХ МЕТАЛЛОВ И ЗОЛОТА

Б.П.

В.Е.

Бледнов

Дульнева

Расчеты

по

металлургии

меди

и

никеля

Рекомендовано Сибирским регионшzьным

учебно-методическим центром

высшего профессионшzьного образования

для межвузовского использования в качестве

учебного пособия по дисциплине «Металлургия

тяжелых цветных металлов» для студентов,

обучающихся по металлургическому направлению

подготовки высшего профессионального образования

Красноярск

2004

УДК

ББК

669.02/09 :[669.24+669.3](075)

34.33

Б 68

Рецензенты: кафедра металлургии цветных металлов Иркуrского

сударственного технического университета;

го­

кандидат технических наук,

зав. лабораторией металлургических процессов ОАО «СибцветметниипроеКТ>>

С.П. Киселева

Бледнов Б.П.,Дульнева В.Е.

Б

68

Расчеты по метаплурrии МедИ и никеля: Учеб. пособие 1 ГУЦМиЗ. -Красноярск,

2004. - 120 с.

ISBN 5-815G-0217-8

Приведены методики расчетов процессов плавки на штейн медного

сырья в печах Ванюкова, конвертирования медно-никелевых и медных

никельсодержащих штейнов, основанные на использовании математиче­

ских моделей, ориентированных на при.'-!:енение ЭВМ. Числовые данные

для составления материальных и тепловых балансов взяты из нрdктики

заводов цветной металлургии.

Для студентов вузов металлургических специальностей: может бьпь

nолезно работникам предприятий цветной металлургии.

УДК

ББК

669.02/09 :[669.24+669.3](075)

34.33

Учебное издание

Бледнов

Борис Петрович

Дульнева вера Ефимовна

Расчеты

по металлургии

меди

и

никеля

Учебное пособие

Редактор И.Н. Байкина

Компьютерная верстка И.В. Манченкова

Подписано в печать

20.05.04.

Формат 60х84/16. Бумага офсетная.

Печать ризоrрафическая. Усл.-печ. л.

6,97.

Уч.-изд. л.

7,1.

Тираж

300 экз.

Редакционно-издательский отдел ГУЦМиЗа

660025,

г. Красноярск, ул. Вавилова,

66 а

Отпечатано на участке множительной техники ГУЦМиЗа

660025,

г. Красноярск, ул. Вавилова,

66

а

©Государственный университет

цветных металлов и золота,

ISBN 5-SlSG-0217-8

© Б.П.

2004

2004

Бледнов, В.Е. Дульнева,

ВВЕДЕНИЕ

Металлургические расчеты производятся по правилам стехиомет­

рии аналогично подсчеrу количества получаемых продуктов по химиче­

ским реакциям в неорганической химии. При этом на основе исходных

численных данных арифметическим путем последовательно решаются

задачи

определения вещественного состава исходных материалов, рас­

считьmаются

количество и

составы

получаемых

продуктов,

например,

шлака, штейна, газов плавки. На основании произведенных расчетов со­

ставляется материальный баланс процесса, т.е. подсчитывается сумма

всех посrупающих в данный процесс материалов («приход») и всех по­

лучаемых продуJ<тов и полупродуктов («расход»). Равенство приходных

и расходных статей баланса свидетельствует о правильиости выполнен­

НЬIХ расчетов.

Такая методика металлургических расчетов была единственно

возможной и оправданной в прежние годы, когда основными вычисли­

тельными средствами бьши логарифмическая линейка и арифмометр.

Возможности современной вычислительной техники позволяют

перестроить методики металлургических расчетов, широко варьировать

исходные данные, проводить расчетные исследования процесса, опреде­

лять необходимые показатели при изменеНШI параметров процесса.

В основе новой методики металлургических расчетов лежит ал­

гебраический метод, который дает возможность свести составление ма­

териального баланса процесса к решению ряда алгебраических уравне­

ний, объединяющих массы исходных и обычно неизвестные массы ко­

нечных (или промежуточных) продуктов. Решение таких систем уравне­

ний позволяет как в общем, так и в численном виде найти значения неиз­

вестных величин.

Новая методика расчетов пираметаллургических процессов под­

робно изложена в опубликованном учебном пособии А.А. Гальнбека,

Л.М. Шалыгина и Ю.Б. Шмонина «Расчеты пираметаллургических про­

цессов и аппаратуры цветной металлургии»

(1990).

В пособии, в частно­

сти приведены примеры технологических расчетов и расчетов тепловых

балансов процессов автогенной плавки меДIIого сырья на штейн, конвер­

тирования штеmюв. В численных примерах составы исходных и конеч­

ных продуктов в ряде случаев приняты произвольно, без учета практики

конкретных производств.

В настоюдем пособии расчеты процессов плавки медной шихты в

печи Ванюкова, процессов конвертирования медно-никелевых и медных

никельсодержащих штейнов выполнены с использованием упомянутого

алгебраического метода расчета материального баланса металллургиче-

3

ского процесса. Решение численных примеров проведено с использова­

нием практических данных конкретных производств заводов ОАО «Но­

рильская горная компания». Последнее касается и расчетов процессов

электролитического рафинирования меди и никеля (гл.

3).

В этой главе, в

отличие от представленных в первых главах примеров, произведен также

расчет оборудования.

Для обозначения масс и объемов химических элементов и соеди­

нений в пособии использованы обычные химические символы. Химиче­

ские символы и соединения, не заключенные в скобки, указывают на их

массу:

Cu, Ni, SiOz, SOz, Oz

и т.д. Применеине круглых скобок к симво­

лам и соединениям указывает на их процентное содержание (по массе):

(Си),

(Ni), (SiOz), (SOz), (Oz) и

т.д. Заключение символов и соединений в

- на объемы газооб­

квадратные или фигурные скобки, соответственно,

разных веществ или их содержание в

[SOz], [Oz]

или

% (по объему): [Cu], [Ni), [SiOz],

{Cu}, {Ni}, {SiOz}, {SOz}, {Oz}.

Верхние или нижние индексы у символов показывают принадлеж­

иость химических символов и соединений конкретным материалам или

продуктам металлургического производства. Например: р

-

руда, к

-

концентрат, р.ш - рудная шихта, б.м - белый матт, к.ш - конвертерный

шлак, m - шлак, х - холодные материалы, шт - штейн, фш - файнштейн,

ч.м

-

черновой металл, п- nьшь, д- дутье, г- газ, пот- потери.

Гпаваl

ПЛАВКА ВАНЮКОВА

Автогенными процессами плавки считают процессы, протекаю­

щие без затрат тепла извне, за счет тепла, выделяющегося при окислении

сульфидов шихты, т.е. автогенные процессы проводятся без затрат непо­

средственно в печном пространстве углеродистого топлива или электро­

энергии.

1.1.

ОПИСАНИЕ ПРОЦЕССА

ПЛАВКИ ВАНЮКОВА

Единственными реакциями, протекающими при плавке с выделе­

нием тема, являются реакции окисления составляющих сырья кислоро­

дом. При переработке сульфидного рудного сырья основнь1ми экзотер-

4

мическими реакциями, обеспечивающими достаточное ДJIЯ автогенного

процесса тепловыделение, являются реакции окисления сульфидов. Та~

КИМ образом, все автогенные металлургические процессы, являясь окис~

лительными, требуют подачи кислородсодержащего дутья.

Наиболее широко применяемые в настоящее время автогенные

процессы плавки по способу окисления сульфидов шихты можно разде~

лить на две группы.

В процессах первой группы сжигание сульфидов осуществляется

в кислородном или воздушно-кислородном факеле (взвешенная (ВП) или

финская, кислородно-факельная плавки (КФП), кивцэтный процесс);

В процессах второй группы окисление сульфидов шихты осущест~

вляется непосредственно в расплаве. В промытленной эксплуатации на~

ходится ряд разновидностей этих процессов: плавка Ватокава (ПВ),

процесс «Норанда», «Мицубиси», «Бай-Юны>, плавка в конвертерах.

Структура теплового баланса автогенной плавки зависит от соста~

вов исходного сырья, получаемых при плавке штейна и шлака, содержа~

ния кислорода в дутье и температуры. Приход тепла тем выше, чем

больше серы содержится в сырье, выше содержание цветных металлов в

получаемом штейне и чем выше температура дутья. Расход тепла в ос~

новном связан с потерями тепла с продуктами плавки, в особенности, с

газами. С увеличением содержания кислорода в дутье потери тепла с га~

зами заметно сюiЖаются из-за уменьшения содержания в них азота,

а

значит, и общего объема отходящих газов.

Все автогенньrе процессы плавки имеют характерные особенности.

Одни протекают с применением кислородного дутья (КФП), другие

гашенного кислородом дутья (взвешенная плавка

-

-

обо~

ВП, плавка Ватока­

ва- ПВ). В процессе взвешенной плавки обычно еще и подогревают дутье.

При плавке, регулируя десульфуризацию, можно nолучать mтейны

с высоким содержанием цветных металлов

-

меди или никеля. Совре~

менные процессы автогенной плавки можно вести не только на богатые

штейны, но и белый матт, файнmтейн и даже черновую медь.

В автогенных процессах плавки чаще всего получают умеренно

кислые легкоплавкие шлаки, содержащие

30-32% SiOz.

Шлаки КФП и

ВП характеризуются повышенньrм содержанием цветньrх металлов и

НУждаются в обеднении.

Газы автоrенньrх плавок обогащены

SOz,

в основном их направ­

ляют на производство серной кислоты, в некоторых случаях газы ис­

пользуют для получения элементарной серы.

Плавка Ватокава отличается от других автогенных процессов

плавки как конструкцией печи, так и технологическими особенностями

ведения процесса, его параметрами и показателями.

5

Печь Ванюкона

-

шахтного типа с вертикально расположенным

рабочим nространством, шахта печи смонтирована из водаохлаждаемых

медных кессонов. К горну печи с обеих сторон nримыкают штейноный и

шлаковый сифоны. При работе печи кессоны изнутри покрываются сло­

ем защитного шлакового гарнисажа, nредохраняющего их от агрессивно­

го воздействия со стороны расплава.

В боковых кессонах установлены водаохлаждаемые фурмы, через

которые в расплав поступает дутье. Через фурмы в печь можно подавать

nриродвый газ. Сечение печи в плоскости фурм делит печь по высоте на

две зоны: барботируемую надфурменную и подфурменную, в которой

расплав находится в спокойном состоянии.

Загрузка шихты в печь nроизводится сверху непосредственно на

ванну расплава. Интенсивное перемешивание расплава в надфурменной

зоне барботирующими через нее газами

создает оптимальные условия

для тепло- и массопередачи, что обеспечивает высокие скорости окисле­

ния и плавления, благодаря попаданию шихты в высокотемпературную

зону расплава и быстрому растворению тугоплавких составляющих ших­

ты, в том числе кусков кварца, крупностью до

50

мм.

Переметиванне расплава nриводит к многочисленным столкнове­

ниям содержащихся в расплаве мелких сульфидных капель и их слия­

нию. Крупные капли сульфидов быстро оседают в слое шлака, мнократ­

но nромьrвая его за время движения сверху. В надфурменной зоне про­

исходит как бы «сортировка» частиц по крупности. Мелкие штейнавые

частицы nрактически неподвижны относительно шлака и поэтому в об­

ласти фурм перемешиваются вместе со шлаком. Только после достиже­

ния определенной крупности(-

0,4

мм) частицы под действием силы тя­

жести приобретают достаточную вертикальную скорость движения и мо­

гут выпасть в подфурменную зону.

Таким образом, в условиях плавки Ватокава большая часть мел­

кодисперсных штейноных частиц укрупняется и отделяется от шлака, пе­

реходя в штейноную фазу.

При интенсивном перемешивании шлако-штейнового расплава в

надфурменной зоне устанавливается равновесие между количеством по­

стуnающих с шихтой в расплав сульфидных частиц, их дроблением и

коалесценцией. В результате устанавливается постоянная концентрация

каnель сульфидов в шлаке на уровне

5-1 О %

от массы расплава.

Автогенный режим при плавке достигается в зависимости от со­

става шихты и ее влажности nри содержании кислорода в дутье от

до

55-65 %.

40-4 5 %

При недостатке тепла в печи сжигают углеродистое топливо,

либо вдувая в расплав через фурмы природный газ, либо загружая на по­

верхность расплава уголь.

б

При rшавке Ватокава окисление сульфидов происходит в шлаке, а

не в штейне, и шлак дВижется не в горизонтальном направлении, посто­

янно контактируя с кислородсодержащими газами, а в вертикальном

-

сверху вниз, быстро выходя из контакта с газами, что приводит его в

равновесие со штейном, а переокисление железа до магнетита не получа­

ет развития. Более того, в печи, в особенности в барботируемой ванне,

создаются благоприятные условия для разложения магнетита. В резуль­

тате,

до

конечное

3-8 %,

его содержание в

шлаке на выходе из печи

сJШЖается

что в несколько раз ниже, чем в других автогенных процессах.

Окисление сульфидов в шлако-штейнавой эмульсии протекает ме­

нее интенсивно, чем в сульфидном расrшаве, что позволяет избежать ло­

кального его перегрева. При этом скорость окисления остается достаточ­

но высокой, поэтому степень использования кислорода дутья близка к

100 %.

При rшавке не происходит формирования первичного железисто­

го оксидно-сульфидного расrшава, вследствие чего не образуется в зна­

чительных количествах (как при взвешенной rшавке) мелкодисперсная

взвесь штейноных частиц в шлаке.

Известно, что потери меди со шлаком находятся в прямой зависи­

мости от содержания ее в штейне. Потери резко увеличиваются при по­

лучении штейнов, содержащих

на штейньi, содержащие до

> 60 % Си.

50-55

Поэтому обычно плавку ведут

%Си.

Процесс Ватокава по основным технико-экономическим показа­

телям превосходит применяемые процессы rшавки. У дельная производи­

тельность печи Ватокона в

6--8

раз выше удельной производительности

печей кислородно-факельной и финской rшавки. В печь можно загружать

как кусковую руду, так и измельченные концентраты различного состава.

Процесс характеризуется низким пьшевыносом, высоким содержанием

SOz в

1.2.

отходящих газах и получением отвальных шлаков.

МОДЕЛЬ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА ПЛАВКИ НА ШТЕЙН

Независимо от технологических особенностей и различий в аппа­

ратурном оформлении применяемых автогеННЬIХ процессов плавки суль­

фидного медного и медно-никелевого сырья на штейн, их термодинами­

ческие основы и протекающие в печах физико-химические превращения

принципиально не отличаются.

7

Особенностью известных способов автогенной плавки на штейн

является возможность регулирования состава штейна (вплоть до получе­

ния белого матта или файнштейна) путем изменения степени десульфу­

ризации.

В медных штейнах сушествует зависимость между концентрация­

ми меди, железа и кислорода. Поэтому при расчете состава медного

штейна можно принимать определенное значение содержания меди или

железа, прочих, что позволяет рассчитать концентрацию других компо­

нентов.

При рассмотрении плавки медно-никелевого сырья можно зада­

вать содержание в штейне или железа, или суммы меди и никеля.

Нахождение количества штейна и шлака при расчетах автогенной

плавки по выбранной модели не требует рассмотрения и учета химич:е­

ских реакций.

При расчете состава шлака автогенной плавки принимают соот­

ношение или содержание в шлаке основных шлакаобразующих

SiOz,

(FeO,

СаО и др.) и, вводя флюс, получают шлак определенного состава.

Возможен вариант расчета с получением <<самоплавкоrо» шлака (при

плавке без флюсов). Дальнейшими расчетами, nосле выбора окончатель­

ного состава шлака, определяется необходимое количество флюса. Со­

держание в шлаке цветных металлов (меди, никеля, кобальта и др.) мо­

жет быть определено через коэффициенты распределения или извлече­

ние. С учетом форм нахождения цветных металлов в шлаке можно рас­

счпrать концентрации их оксидов или сульфидов.

Таким образом, неизвестными в модели автогенной плавки явля­

ются массы штейна, шлака и флюсов. Через указанные неизвестные

выражаются

количества

всех

комnонентов

исходных

материалов

и

продуктов.

При расчетах материального баланса необходимо учитывать пы­

левынос. Величина пылевыноса принимается по даюrым практики. В мо­

дели расчета величину пылевыноса можно выразить либо как долю от

массы шихты, либо через величину запьшенности газов на выходе из пе­

чи. Обычно пыль возвращается в плавку, поэтому пыль фигурирует в

приходной и расходной части баланса.

Расчет пыли целесообразно производить до расчета штейна и

шлака. В приведеином ниже примере пылевынос в связи с его незначи­

тельной величиной не учтен. В других случаях, например, при расчете

взвешенной плавки, для которой характерен значительный пылевынос,

количество уходящей и оборотной пыли должно учитываться в матери­

альном балансе процесса.

8

1.3.ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ

ПЛАВКИ

ВАНЮКОВА

В примере расчета Шiавки в печи ВаtпОкова медно-никелевая ших­

та состоит из богатой высокомедистой руды, медного концентрата и

бедных оборотов.

Расчет выполнен на

100 кг рудной шихты:

mр.ш =

100.

Заданы составы,% мае.:

1.

Руда:

(Ni)p- 2,7; (Cu)p- 20,6; (Fe)p- 35,5; (S)p- 28,5; (Si02)p3.

2. Концентрат: (Сu)к- 22,1; (Fе)к- :37,45; (Ni)к- 1,7; (S)к- 33,12;

(Si02)к- l; прочие- 4,63.

Основные минералы руды и концеtпрата: пентландит - NiFeS2,

халькопирит- CuFeS2, кубанит- CuFe2Sз, пирротин- Fe7Sg, магнетит ­

FезО4, кварц- Si02. В руде и концентрате медь распределена между

халькопиритом и кубанитом в соотношеmm:, соответственно, f = 4: 1, с = 4: 1.

3. Бедные обороты: (Cu)0 - 7,29; (Ni)0 - 1,39; (Fe)0 - 45,9; (S)0 - 4,54;

(Si02) 0 - 23,25; прочие- 17,63.

4,7;

прочие-

Основные соединения: низшие сульфиды меди, никеля и железа

(Cu2S,

NiзS2,

FeS),

магнетит (FезО4), вюсrит

(FeO),

кварц. Железо рас­

пределено между вюститом и магнетитом в соотношении Ь

4.

= 4: l.

88,5; (Fе)ф- 1,73; прочие- 9,2744.

кремния- Si02, оксид железа- FeO.

Песчаник: (Si02)ф-

ные минералы: оксид

вещественный состав руды,

бедных оборотов и флюса

Основ­

концентрата,

Рассчитываем количество минералов в рудной шихте и фmосе.

Руда. Никель считаем целиком связанным в пентландит

NiFeS2.

Количество пирротина расчитываем по сере, не связанной с цветны­

ми металлами в сульфиды, а количество магнетита

-

по оставшемуся

железу.

Содержание в руде железа и серы в форме пентландита составит,

соответственно (на

железа-

100 кг):

58,7 ед. Ni связано с 55,847 ед. Fe,

(Ni)p ед. связано с Х ед. Fe,

х = (55,847/58,7)-(Ni)p = 0,9514(Ni)p;

9

серы

Всего

- 58,7 ед. Ni связано с 64,128 ед. S,

(Ni)p ед. связано с Х ед. S,

х = (64,\28/58,7)·(Ni)p= 1,0925(Ni)p.

NiFeSz в

руде содержится

(NiFeSz)p = (Ni)p + 0,9514(Ni)p + 1,0925(Ni)p = 3,0439(Ni)p.

Меди в руде содержится в форме

Серы в форме

CuFeS2

CuFeSz: (Cu)p.1J(f + 1).

содержится:

63,546 ед. Cu связано с 64,128 ед. S,

(Cu)p ·1J(f + 1) ед. связано с Х ед. S,

Х

= (64,128/63,546)·(Cu) · f!(f+ 1) = 1,0092(Cu)p · 1J(f+ 1).

(В дальнейшем элементный расчет составляющих шихты ведется

аналогично приведенному) .

Содержание железа в халькопирите (по меди) составит

0,8788(Cu)p · L'(f + 1).

В руде содержится халькопирита:

(CuFeS 2 )p = (Cu)p · f/(f + 1) + 0,82288(Cu)p ·щf + 1) +

+ 1,0092(Cu)p ·1J(f + 1) = 2,888(Cu)p ·1J(f + 1).

Содержание меди, железа и серы в руде в форме кубапита соста­

вит, соответственно: медисеры

(Cu)p.l/(f + 1), железа- 1,7577(Cu)p·1J(f + 1),

-1,5137(Cu)p·1 f(f + 1). В

руде содержится кубанита :

CuFezSз =

4,2714-(Cu)p. 1/f + 1.

Содержание серы в форме

Fe7Sg

обозначим буквой А. Тогда серы

связано с пирротином:

(A)p=(S)p-1,0925(Ni)p -1,0092(Cu)p· fl(f+ 1)-1,5137(Cu)p·1J(f+ 1).

Содержание железа в руде в форме пирратина составит 1,524(А)р.

В руде содержится 2,524(А)р пирротина.

Содержание железа в форме магнетита (обозначим эту величину

буквой Б)

(Б)р

= (Fe)p- 0,9514(Ni)p- 08788(Cu)p· f/(f + 1) -1,7577(Cu)p·fl(f+ 1)-1,524(А)р·

После подстановки в уравнение значения Ар получим

(Б)=

(Fe)- 1,524(S) + 0,7136(Ni) + 0,6592(Cu) · 1/(f + 1) +

+ 0,5492(Cu) · 1/(f + 1).

10

Содержание кнс.Jюрода в форме магнетита равно 0,382(Б)р.

Содержание маrнетита в ру~е составит {Б)р

+ 0,382(Б)р =

1,382(Б)р.

Прочие (П)р в руде опреде.шrем по разности:

(П)р = 100- {(Кi)р

+ (Cu)p · fl(f + l) + (Fe)p + (S)p + 0,382(Б)р + (Si02)p}.

Сумму членов уравнения в фИI)рных скобЮlХ обозначим символом

Тогда (П)р

= 100- ( I

I:.

)р.

Результаты расчета вещественного состава руды предстаJL"'еНЫ в

табл.

1.1.

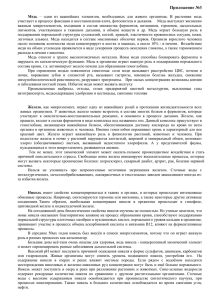

Таблица

1.1

вещественный состав руды

Соединения

Цве"mЪ~е

Все то

3.0439~i)p

NiFeSz

CuFeSz

CuFezSз

2,878(Cu)px

xU(f+l)

4,2714{Cu)'x

х

ll(f-'-1)

2.524(А)р

Fe7Sв

Fез04

1,382(Б)р

SiOz

(Si01)p

100-(:L)p

100

Прочие

Итого

Fe

металлы

0,9514{Ni)p

r.-Ji)p

(Cu)p·x

0,878(Cu)px

х fl(f+l)

х f /(f-'-1)

(Cu)x

1,757/(Cu)px

х lf(f+ 1)

х IJ(f+ 1)

-

s

О,

Si(h,

nрочие

-

1, 0925(N1 )р

l,0092(Cu)px

х f.'(f+ 1)

1,573(Cu)p х

)l;f}i(f+l)

-

-

1,524{А)р

(А)р

-

-

(Б)

0,382(Б)р

-

-

-

-

{SiO:l)p

100-(l:)o

<Lh>

(Fe)o

(S)o

Q:}ocr

Концеюпрат. Расчет вещественного состава концентрата произ­

водим ана.о'Iоmчно расчету l!ещесmевного состава рудъJ (табл.

1.2).

Бедные обороты. Никель и :медь сЧJпаем целmсо:м СБ.Jiзанными в

сульфиды l\iзS2 и

Cu1S.

Колнчесrnо сульфида же.1еза рассчитывзе~ по

сере, не связанной в сульфиды цветных MeтaJL"JOB. Количество железа,

связанное в магнетпт н вюстит, на.~одим в сооmетствШI с прИЮIТЬIМ со­

отношением Ь = 4:

l.

Вещественн:ый состав беДНЬ1Х

oooporos ~ан в табл. 1.3.

Флюс. Принимаем, что железо во фnюсе паходmся в виде оксида

-

FeO. Вещественный состав ф:поса :1редста~~лен в табл. 1.4.

Расчет технологического щюцесса тпавки вьmолнен на

100 кт

твердой шихты, в состав ксrrорой входят концентрат, рула н бедные о5о­

роты в соотношеюm

1:p:q = 1:0,7:0,1.

понентов шихты обrдш.~ весом

100 %.

100

При приилом соотношении :ком­

кг :можно пересчmать ее состав на

При эrом

11

с.

рш

.

С~ +Cf ·p+Cf ·q

=---=-----l+p+q

1

где Сiр.ш - компонент рудной шихты, %.

Таблица

1.2

вещественный состав концентрата

в обобщенном виде, % мае.

Соеди-

Всего

нения

Цветные

О,

s

Fe

металлы

SiOz,

Пj)_ОЧИе

NiFeSz

CuFeSz

3,0439(Ni)к

(Ni)к

0,9514(Ni)к

1,Q925(Ni)K

-

2,878(Сu)к х

(Сu)кх

0,878(Сu)к х

1,0092(Сu)к х

-

CuFezSз

4,2714(Сu)к х

xti'(f+1)

х

1/(f + 1)

х

х

ti'(f+ 1)

х

f/(f + 1)

1,7577(Сu)кх

(Сu)к х

1/(f+ 1)

x1/(f+1)

х

f/(f+ 1)

-

1,573(Сu)кх

х

1/(f+ 1)

Fe7Ss

2,524(А)к

-

1,524(А)к

(А)к

-

Fез04

1,382(Б)к

-

(Б)к

-

0,382(Б)к

(SiOz)к

-

-

-

(SiOz)к

100- (L)к

-

-

-

100- (L)к

100

(L)к

(Fе)к

(S)к

(L)ост

SiOz

Прочие

Итого

Таблица

1.3

вещественный состав бедных оборотов

в обобщенном виде, % мае.

Соединения

NiзSz

CuzS

FeS

FeO

Всего

Цветные

SiOz

Итого

О,

Si02 ,

прочие

-

0,3641 (Ni) 0

-

1,2521(Cu)0

(Cu)o

-

0,2521(Cu) 0

-

2,7417(А) 0

-

1,7417(А) 0

(А)о

-

-

b+l (В)о

1,2865

__!:___(В)

ь

-

ь

-

1,3842_!:_ (8)0

-

(SiOz)o

100- (L) 0

-

-

-

100

(L)пм

(Fe)o

(S)0

b+l

Прочие

s

(Ni)o

1,3641 (Ni) 0

b+l

Fез04

Fe

металлы

b+l (В)о

-

12

ь

0,2865- (8)0

b+l

ь

0,382b+l

-

(SiOz)o

(L)o

(L)ост

(8)0

Таблица

Соединения

Всего

Si02

FeO

Прочие

Итого

1.4

% мае.

вещественный состав флюса в обобщенном виде,

SiOz

Fe

о

Прочие

(SiOz)

1,2865(Fe)

(SiOz)

100- CLlФ

100

-

-

0,2865(Fe)

-

-

-

(Fe)

100- (L)Ф

(SiOz)Ф

(Fе)Ф

(О)Ф

(L)ост

-

Например:

р.ш _ (CuFeS 2 )к+ (CuFeS 2 )Р О, 7 + (CuFeS 2 )·0,1

(CuFeSz)

-

1+0,7+0,1

Таким же образом производится расчет содержания каждого ком­

понента в рудной части шихты (табл.1.5-1.8).

Таблица

вещественный состав концентрата,

Соединения Цветные металлы

NiFeS 2

CuFeS 2

CuFe 2 Sз

Fe 7S8

Fез0 4

1,7

17,68

4,42

-

-

Fe

о

s

1,6174 1,8572

15,537 17,843

7,769 6,691

10,264 6,735

2,27

0,867

-

Прочие

Итого

% мае.

SiOz

Прочие

Всего

-

-

-

-

-

-

5,175

51,06

18,88

16,999

3,!37

1,0

-

-

-

-

1,0

SiOz

-

23,8

33,126 0,867

37,46

-

1,0

3,765

3,765

3,765

100

Таблица

NiFeS 2

CuFeS 2

CuFe 2 Sз

2,7

16,48

4,12

Fe7S3

-

Fез0 4

-

Fe

2,569

14,483

7,242

4,087

7,119

s

о

SiOz

Прочие

2,95

16,632

6,236

2,682

-

-

-

-

-

-

-

-

2,719

Итого

-

4,7

Si02

Прочие

-

-

23,3

35,5

28,5

13

1.6

% мае.

Вещественный состав руды,

Соединения Цветные металлы

1.5

2,719

-

4,7

Всего

8,219

45,597

17,598

6,769

9,838

4,7

5,265 5,265

5,265

100

-

Таблица

вещественный состав бедных оборотов,

Цветные

Соединения

металлы

1.39

7,29

-

NiзS 2

CuzS

FeS

FeO

s

о

Si02

Прочие

Всего

-

0,506

1,839

2,195

-

-

-

-

-

-

-

9,644

3,215

-

-

23,25

23,25

4,771

4,771

1,896

9,129

6,018

43,306

11,63

23,25

4,771

100

3,823

33,662

8,415

-

Fез04

-

SiOz

-

-

Прочие

-

-

-

-

-

8,68

45,9

4,54

Итого

% мае.

Fe

-

-

12,859

-

-

Т а блиц а

вещественный состав рудной части шихты,

Соедин е-

Про-

Ni

Fe

s

о

Si02

16,241

4,058

0,405

-

14,273

7,132

-

-

-

-

-

-

1,994

0,077

1,898

-

-

-

-

-

-

-

-

-

-

FeO

-

SiOz

-

7,299

0,212

3,523

1,87

36,207

16,362

6,143

0,102

2,179

0,028

4,781

0,122

29,717

-

-

CuFeSz

CuFezSз

CuzS

NiFeSz

NiзSz

Fe7S3

FeS

Fез0 4

Прочие

20,704

Итого

-

2,071

-

-

-2,692

0,536

-

3,228

1.8

% мае.

Си

ния

1.7

чие

-

-

-

-

-

-

-

3,675

3,675

4,404

4,404

Всего

46,875

17,333

0,507

6,071

0,105

12,081

0,334

6,215

2,406

3,675

4,404

100

Далее рассчитьmаются продукты диссоциации высших сульфидов

рудной части шихты.

При диссоциации из

NiFeSz образуются:

NiFeSz =

Из

536,055

ед.

NiFeSz

NiзSz

+ 3 FeS + 0,5Sz

образуется

из (NiFeSz)p.ш- Х ед. NiзSz;

14

240,258

ед. NiзS2;

Х=

04482(NiFeSz)p.m;

FeS- 0,4914 (NiFeSz)p.ш;

Sz- 0,0597(NiFeSz)pш·

Аналогично определяются проду:ктld диссоциации других сложных сульфидов.

Из

CuFeSz образуется:

CuzS- 0,4337(CuFeSz)p.m;

FeS - 0,479(CuFeSz)p.ш;

Sz- 0,0874(CuFeSz)p ш·

Из CuFezSз образуется:

CuzS- 0,2932(CuFezSз)p.ш;

FeS- 0,6478(CuFezSз)pш;

S2- 0,0591(CuFezSз)p .ш·

Из Fe7Ss образуется:

FeS- 0,9505(Fe 7Ss)p.ш;

Sz - 0,0495(Fe7Ss)p шТогда количество выделнвmейся (Юfссоциированной) элементар­

нойсеры

Sдис =

0,0598(NiFeSz) + 0,0873(CuFeSz) + 0,059(CuFe2Sз) +

+ 0,0495(Fe7Ss) = 6,076.

состав и количество wтейна,

отвального шлака,

флюса

Исходя из принятого состава рудной шихты, произведем расчет

составов и количества штейна и отвального шлака.

Обозначим массу, кг: штейна

Для. штейназададим общее

тита (Fез04)шт-

3

- Х, отвального шлака - У, фmоса - Z.

содержание,%: железа (Fе)шт- 19,65, магне­

и прочих (П)шт-

1,5.

Принимаем содержание в шлаке, о/о: (Si02)ш

- 30; (Сu)ш - 0,5;

(Ni)ш- О, 15; серы (S)ш-

0,9; магнетита (Fез04)ш- 7.

Никель в шлаке содержится в виде NiзS2 и NIO, медь - в виде CuzS.

Примем дото сульфидного никеля в общем количестве никеля в шлаке т

(доли ед.)-

0,8.

1. Определяем количество

цветных металлов в продуктах.

Количество цветных металлов в шлаке равно:

Ni = (Ni)ш 0,01У;

Cu = (Сu)ш 0,01У.

15

Количество никеля:

в форме сульфида- Niш сфд = m(Ni)ш· 0,01 У:

в форме оксида- Niш к = (1- m)(Ni)ш· 0,01У.

0

В шлаке содержится:

NiзSzш = 1,3641m(Ni)ш· 0,01У; NiOш = 1,2726(1-m)(Ni)w·O,OlY;

CuzSш= 1,2523(Сu)ш 0,01У.

Серы содержится:

в NiзSz SNiзS2 = 03641m(Ni)ш·

в

0,01;

CuzS Scu2s = 0,2523(Сu)ш· 0,01 У.

Количество цветных металлов в штейне составит:

Niшт = Nip.ш- Niш =

Сuшт=

(Ni)p ш- (Ni)ш 0,01 У.

Cup ш- (Сu)ш O,OIY.

Все цветные металлыштейнанаходЯТСя в сульфидной форме. Тогда

NiзSz

=

1,3641[Nip.ш- (Ni)ш· 0,01У];

CuzSшт= 1,2523[Сuр.ш- (Сu)ш 0,01У].

2.

Определяем необходимое количество флюса.

Количество

Количество

SiOz

SiOz,

в шлаке составляет (SiOz)ш·

0,01 У.

которое необходимо подать с флюсами, равно:

SiOzФ = SiOzш -SiOzp.ш = (SiOz)ш· O,OlY- SiOzp.ш.

Отсюда необходимое количество флюса

z=

(Si02)p ш

= (Si0 2 )ш ·0,01У

SiO!

(Si0 2 )Ф·O,Ol

(Si0 2 )Ф·O,Ol

(Si0 2 )Ф

·0,01

Количество прочих, поступающих с флюсом,

Пф= (П)ф·

0,01Z.

Количество прочих, nерешедших в штейн,

Пшт= (Щшт· 0,01Х.

Количество прочих в шлаке

Пш

3.

= Пр.ш +Пф- (Щшт· 0,01Х.

Определяем количество соединений железа в продуктах плавки.

Количество железа, поступившее в плавку,

Fепр

= Fер.ш + Fеф = Fер.ш + (Fе)ф. 0,01Z.

16

Количество железа, переходящее в штейн

Fешт"" (Fе)шт·О,ОlХ.

Количество железа в шлаке:

Fешл= Fер.ш

+ Fеф- Fешт= Fер.ш + (Fе)ф· O,OlZ- Fешт.

В штейне железо находится в форме

и FезО4.

FeS

Количество железа в штейне в форме FезО4

Fе'шт= 0,7236Fез04шт"" 0,7236(Fез04)ш O,OlX.

Количество железа в штейне в форме

FeS

Fе"шт"" Fер.ш- Fе'шт= (Fе)шт O,OlX- 0,7236(Fез04)шт· O,OlX.

В штейне содержится:

FеSшт = 1,574Fе"шт = 1,574(Fе)шт. O,OlX- 1,1389(Fез04)шт· O,OlX.

В шлаке железо находится в форме

и FезО4. Количество

FeS, FeO

серы в шлаке в форме FeS находим как разность между общим количест­

вом серы в шлаке и количеством серы, связанной в сульфиды меди и ни­

келя. Обозначим это количество серы буквой В:

В ={(S)ш- 0,3641m(Ni)ш- 0,2523(Cu)ш}O,Ol У.

Количество в шлаке сернистого железа и содержащегося в нем

железа-Fе'ш составит: FeS = 2,7420В;

Fe' = 1,742В.

Количество железа в шлаке в форме магнетита

Fе"ш = 0,7236Fез04ш = 0,7236(Fез04)ш· 0,01 У.

Количество железа в шлаке в форме

FeO

(обозначим его бук­

войШ)равно

Ш = Fеш- Fe'- Fе"ш = Fер.ш + (Fе)ф O,OlZ- (Fе)шт· O,OlX-

Количество

FeO =

-

F еО

1,742В- 0,7236(Fез04)0,01У.

в шлаке составит:

1,2865Ш =

1,2865(Fе)шт

1,2865Fep ш +

O,OlX- 2,2411В-

1,2865(Fе)ф·

0,9309(Fез

O,OlZ-

04)0,0l У.

4. Составим балансовые уравнения для количества штейна и шлака.

Количество штейна рассчитаем по уравнению

17

Х =NiзSzшт + CuzSшт+ FеSшт+ FезО4шт + Пшт =

0,01 У]+ 1,252[Cup ш- (Сu)ш· 0,01У] +

+ 1,574(Fe)шr 0,01-1,1389(Fез04)0,01Х + (Fез 04)шт·О,О1Х + (П)шгО,ОlХ.

=

1,3641[Nip.ш- (Ni)ш·

После подстановки значений известных величин находим Х:

1,3641 2,071 + 1,2523 ·20,704-(1,3641 · 0,15 + 1,2523 ·О,5)

+ (1,574 ·19,65- 0,1389 · 3 +1,5) · 0,01Х- Х =О;

х = 42,2896- 0,0122У.

·о,О1У

+

Количество шлака рассчитьmаем по уравнению

У =NiзSzш+ NiOш + CuzSш+ FeSш+ FеОш+ FезО4ш + SiOzш+

+ СаОш + AlzOз + МgОш + Пш == 1,3641m(Ni)ш· O,OlY +

+ 1,2726(1 -m)(Ni)ш· 0,01 У+ 1,2523(Сu)ш 0,01 У+ 2,742В +

+ 1,2865Fер.ш + 1,2865(Fе)ф· 0,01Z- 1,2865(Fе)шт· 0,01Х- 2,2411В­

-0,9309(Fез04)ш·О,О1У +(Fез04)ш 0,01У + (СаО)ш·О,01У +(АlzОз)ш O,OlY +

+ (МgО)ш 0,01,У + Пр.ш + (П)Ф 0,01Z- (П)шт 0,01Х.

Откуда после подстановкии группировки

{[1,2726(Ni)ш- 0,0912m(Ni)ш

+ 1,1257(Сu)ш + 0,5009(S)ш +

+ 0,0691(Fез04)ш + (SiOz)ш + (СаО)ш + (А1z0з)ш +

+ (МgО)ш]О,О1-1}У + [1,2865(Fе)ф+ (П)ф]О,О1Z- [1,2865(Fe)uп+ (П)шт)О,О1Х + (1,2865Fерш + П) =О.

После подстановки значений известных величин получим

(1,2726. 015-0,0912 . 0,8. 0,15 + 1,1257 0,5 + 05009.0,9 +

+ 0,0691'7 + 30) · 0,01У + (1,2865 ·1,73 + 9,2744)'0,01Z- (1,2865 '19,65 + 1,5) 0,01Х + (1,2865 36,207 + 4,404)- У= О;

1

,

У= 74,6257 + 0,1683Z- 0,392Х.

Находим количество флюса:

Z = (SiOz)ш Y/(SiOz)ф- sюi·шf(SiOz)ф· 0,01;

Z = 3ОУ/88,5- 3,675/0,8885 = 0,339У- 4,1525;

z = 0,339У- 4, 152.

Решая уравнения подстановкой, после нахождения У определяем

ХиZ:

у=

61,1335;

х=

41,5438;

После подстановки значений Х, У и

z = 16,5718.

Z

получим таблицы количест­

венного состава флюса, штейна и шлака (табл.

18

1.9-1.11 ).

Т а блица

%

вещественный состав флюса,

Соединения

Всего

88,5

2,2256

9,2744

100

SiOz

FeO

Прочие

Итого

SiOz

88,5

Fe

о

-

-

-

-

1,73

0,4956

-

9,2744

9,2744

Прочие

-

-

-

88,5

1,73

0,4956

Таблица

состав и

Соединения

NiзSz

CuzS

FeS

Fез04

Прочие

Итого

Цвеwые металлы

%

4,8

кг

1,979

20,398

-

49,1

-

-

-

22,378

53,9

-

1.10

количество штейна

s

Fe

кг

%

-

-

кг

О ип_рочие

%

1,7

Всего

%

кг

%

6,5

61,5

27,5

3,0

1,5

100

кг

0,721

2,7

5,147 12,4

- 25,535

11,435

7,267 17,5 4,168 10,0

0,902 2,2

0,3445 0,8 1,246

- 0,6232 1,5 0,623

8,163 19,7 10,035 24,1 0,9677 2,3 41,544

Таблица

Состав

Соединения

Ni 3S 2

NiO

CuzS

FeS

FeO

Fез04

SiOz

Прочие

Итого

Цветные

кг

%

0,073 0,12

0,018 0,03

0,306 0,5

0,397 0,65

и

s

кг

%

-

-

0,958 1,6

24,275 39,7

3,096 5,06

-

-

28,330 46,4

1.11

количество шлака

Fe

металлы

1.9

кг

О и прочие

%

0,04

кг

%

0,01

0,077 0,13

0,550 0,9

- 6,955 11,4

1,183 1,93

18,34 30,0

5,314 8,69

0,654 1,07 31,796 52,0

0,027

19

0,005

-

Всего

кг

0,100

0,023

0,383

1,508

31,230

4,279

18,34

5,318

6!,182

%

0,16

0,04

0,18

2,5

51,1

6,99

30

8,69

100

количество дутья

и

технологических

газов

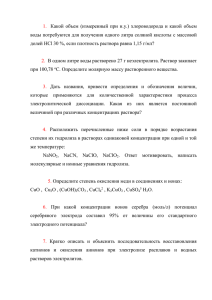

При проведении расчетов на основании имеющихся даниых о ве­

ществеином составе исходных продуктов и материалов необходимо учи­

тывать следующие результирующие реакции:

N13S2 + 3FeS + 0,5S2

(1.1)

2CuFeS2 = Cu2S + 2FeS + 0,5S2

(1.2)

Cu2S + 4FeS + 0,5S2

(1.3)

ЗN1FeS2 =

2CuFe2Sз =

Fe7Ss = 7FeS + 0,5S2

NiзS2

+ 302 = 3Ni0 + 2 S02

1

FeS + 1,502 = FeO + S02

1

FeS + Fез О4 == 10Fe0 + S02

s2 + 202

=

2so2

Определяем количесrnо восстанавливаемого маrnетита по реакции

(1.4)

(1.5)

(1.6)

(1.7)

(1.8)

(1.7):

FезО/ое = Fезо/Р- FезО4ш- FезО4шт =

= FeO- (Fe0)0,01 У- (Fe0)0,01X = 6,215 - 4,2793 - 1,2463 = 0,6894.

Образуется

FeO

1

в количестве

1,0343Fез04

вое

=

0,713;

0

S02 0,0922Fез0/ е = 0,636.

Расход

FeS

составит

0,1266Fез04

По реакции

NiOoбp

(1.5)

образуется

вое

=

NiO

0,0873.

в количестве

= NiOш = 1,2726(1- m)(Ni)ш 0,01 У= 0,0233.

Окисляется NiзS2 в количестве

1,0719Ni0ш=

на

что

0,025,

расходуется дутья

0,4998 NiOш= 0,0116,

при этом образуется

S02:

0,5717Ni0ш

Образуется

FeO

по реакции

= 0,0133.

(1.6):

20

FеОобр= FeOw- FеОрш -FeO' -FеОФ= 27,9526.

Расходуется

FeS в

количестве 1,2236Fе0обр

= 34,2028.

На окисление требуется кислорода дутья:

0,6681Fе0обр=

при этом образуется

S02 в

18,6751,

количестве

0,8916Fе0обр

= 24,9225.

Всего на реакции окисления теоретически требуется кислорода

дутья:

Q2дт = 04998Ni0w + 0,668Fе0обр+ 0,9981Sдис= 24,7511.

При степени использования кислорода Т) =

95 %

его потребуется:

О2д = О2дт/О,ОlТ) = 26,0538.

Тогда количество свободного кислорода в отходящих газах составиr:

о{= о2д- о2дт = 1,3027.

Всего по реакциям образуется и переходит в отходящие газы

г

S02 =

0,5717Nl0ш

+ 0,8916Fе00 бр· Fе0обр + 0,0922Fез04

+ 1,9981Sдис= 37,1318.

вое

S02:

+

в этом количестве

so2 содержится:

серы 0,5005SO/ = 18,5885;

кислорода0,4995 so{ = 18,5513.

Всего в газах будет содержаться след)10щее количество кислорода:

Or = о{ + 0,4995

so{ =

19,854.

Количество влаги, переходящее в газы,

Н2Ог= Н2Орш

При (Н~О)р ш

ного флюса

= 6,383

Z = 17,8191.

+ (Н20)ф0,01Z.

и (Н2О)ф =

7%

Н2Ор ш

= 6,383,

а вес влаж-

Таким образом, массы компонентов дутья и газов составят (кг):

о2 дт = 24,7511; о2д = 26,0538; о{= 1,3027;

so{ = 37,1398;

серы в SO{ = 18,5885; кислорода в SO{ = 18,5513; Ог= 19,854;

Н2Ог=

21

7,63.

1.4.

ТЕПЛОВОЙ БАЛАНС ПЛАВКИ

В

ПЕЧИ

ВАНЮКОВА

При расчете теплового баланса необходимо учесть теiШовые эф­

фекты реакций

(1.1)-(1.8),

а также тепловой эффект реакции ошлакова­

нияFеО:

2Fe0 + SiOz = 2Feo·sюz.

(1.9)

Тепловые эффекты реакций подсчитаем, приняв следующие зна­

чения теплот образования (энтальпии) соединений, участвующих в реак-

циях (Ыl 298, мДж/кмоль):

0

CuFeSz- 190,37;

s{ -128,66;

Fe7Ss - 754,8;

FезО4- 1116,74;

2FeO·SIOz- 1473,64;

NiзSz- 139,44;

FeS- 100,42;

CuzS-79,5;

FeO- 264,44;

SOz- 296,81;

Si02 - 910,46;

NiO- 244,112.

Из-за отсуrствия в литературе значений теплот образования куба­

пита и иентлющита не представляется возможным рассчитать тепловые

эффекты реакций

(1.1)

и

(1.3).

Поэтому тепловые эффектьt этих реакций

примем равными тепловому эффекту реакции диссоциации халькопнрита

в расчете на

1 моль

диссоциированной серы. Подсчет тепловых эффек­

тов реакций ведем по уравненшо Гесса (кДж/моль):

q1 =qz=q3 =2(-190370)- {-79500+2(-100420)+0,5(-128660)} =-36070;

q4 = -754800- {7(-100420) + 0,5(-128660)} = -12470;

q5 = -139440- {3(-244112)- 296810} = 889706.

Аналогично предыдуiЦИМ реакциям рассчитываем:

qб

= 460830; q7 = -509430; qg = 464960; q9 = 34300.

Тепло реакпий подсчитываем с учетом количества реагирующих

веществ:

Q1 = q1Nip.ш/3 ·58,7 = -408; Qz = qzCup.ш/2 · 63,54 = -4610;

Qз = qзСuр.ш/2 ·63,54 = -1152; Q4 = q4Fер.шП · 55,84 7 = -233;

Qs = qsNi00 бp/3 ·74,7 = 97; Q6 = qбFеОобр/71,85 = 179281;

80

Q7 = q70,00144Feз04 c = -506; Qg = qg0,0156Sдиc = 44113;

Q9 = qg0,00696Fe0w = 7456.

22

Общее количество тепла реакций

=

Q = QI + Qz + Qз + Q4 + Qг + Q6 + Q7 + Qg + Qg =

-409-4610- 1152-233-506 + 97 + 179281 + 44113 + 7456 = 224040.

В технологических расчетах было оnределено необходимое коли­

чество чистого кислорода дутья. В действительности, чтобы обеспечить

автогенный режим плавки, необходимо использовать обогащенное ки­

слородом дуrье (смесь технического кислорода и воздуха). Необходимая

степень обогащения дутья кислородом может быть найдена по уравне­

нию теплового баланса.

Обозначим объемное содержание кислорода в техническом кисло­

роде {Оz}т.к,

%.

Масса и объем технического кислорода и воздуха в ду­

тье, соответственно,

V т. к = j; V 83 = i.

-

Inr.к и

m83,

Vтт.к и

V83.

Для удобства обозначим

Масса азота в воздушно-кислородном дутье

- S ( величи­

на неизвестная).

Общий объем кислорода и азота в дутье составит:

0

(Оz)д = Оzд · 22,4/32 = 0,7000zд; (Nz)д= S · 22,4/28,02 = 0,799 S.

Объемы кислорода в техническом кислороде и воздухе (содержа­

ние кислорода в воздухе

21 %

объемн.) равны

0

(Оz) т.к = 0,0 1(0z)т.кj; (Oz) 83 = 0,21i.

0

Объемы азота в техническом кислороде и воздухе составят:

(Nz) т.к= {1-0,0l(Oz)т.к}j; (Nz)83=0,79i.

0

Система nромежуточных уравнений имеет вид

0,01(0z)т.кj + 0,21i = 0,70zд; {1- O,Ol(Oz)т.кj + 0,79i = 0,799S.

Решив эту систему относительно j и

i,

получим

j = (0, 799S- 2,63 30zд)/[ 1 - 4, 762· 0,01 (Оz)т.к];

i = {3,3330zд[1- 0,01(0z)т.к]- 3,81(0z)т.к·О,О1S}/[1- 4,762(0zh.к·O,Ol].

Ранее

было найдено

потребное количество кислорода дутья:

Оzд = 26,0538.

Приняв (Оz)т.к =

j

=Vт.к=

97 %,

получим

18,955-0,2208S; i=V83= 1,0212S-0,7198.

С техническим кислородом и воздухом, соответсrnенно, вносится тепла:

Qт.к = Ст.к · tт.к·Vт. к;

Q83 = С83 · t83 ·V 83·

Для дальнейших расчетов nримем следующие значения величин:

23

tт.к=50°С;

Ст.к=1,310;

tвз=30°С;

С 8 з=1,297.

ЭJПаЛьпии mтейна и шлака составляют:

iшт=960(приt= 1200°С);

tг=

1250; Cso 2 = 2,284;

Снzо=

iшл= 1460(приt= 1250°С);

Coz = 1,506; CN2 = 1,418;

1,787; Ссо 2 =2,289; Ср.ш= 1,071; tрш=20°С.

После подстановки принятых численных значений получим

Qт.к

= 1,310 ·50· j = 65,5(18,955- 0,2208S) = 1242- 14,46S.

Q 83 = 1,297 · 30(1,02128- 0,7198) = 39,735S- 28.

Учитывая, что объем азота в газах плавки равен объему азота в

дутье, найдем количество тепла, уносимое технологическими газами (за

искточением паров воды):

0

Qг = [(SOz)г · Csoz + (Оz)г + (Nz)г· CNz] tr =

= 0,35SOz · Csoz + 0,70zr · Coz + Nzr · CNZ) tr.

0

Так как

N{ = (Nz)т.к + (Nz)вз = [1- 0,01(0zh.к] j + 0,79· i =

= (1- 0,01 · 97) j + 0,79· i = (0,03 ·18,955- 0,2208S) +

+ 0,79(1,02128- 0,7198) =0,8001S,

после подстановки численных значений получим:

Qг

= (0,35 · 37,1398 ·2,284 + 0,7 · 1,3027 · 1,506 + 0,80018)1,418 =

=

38828 + 1418,2S.

Теплота, затрачиваемая на нагрев и испарение внешней влаги

фmоса и рудной части шихты и нагрев воды, определяется по формуле

QНlo = Нz0г[2674 + 1,246 · 1,787(tг 100)] =

= 7,63[2674 + 1,246. 1,787(1250- 100)] = 39940

(здесь

2674- теплота на нагрев 1 кг воды от О до 100 °С и испарение вла­

ги при этой температуре, кДж/кг; Сн 2 о - средняя теплоемкость паров во­

ды от 100 ос до tr, Сн2о = 1,246 кДж/f.? 0 С).

Потери тепла во внешнюю среду принимаются как доля <р = 15 %

от общего прихода тепла:

Qпот= O,Ol<p Qпр·

Приход тепла при плавке

Qпр =

Qp + Qт.к + Qвз + Qрш·

24

Так как

Qр.ш

= Ср.ш · II1p ш tp ш = 1,071·100· 20 = 2142 кДж,

то

Qпр =

224040 + (1242 -14,46S) + (39,735S- 28) + 2142 =

= 227396 + 25,275S,

а

Qпот=

34109 + 3,791S.

Расход теiШа определяется по уравнению

Qpacx = Qшr + Qшл + QI:ho + Qг + Qпот,

rде Qшr= iшт·111шт= 960· 41,5441 = 39881; Qшл= iшл · Шшл= 1460 · 61,1.

Тогда

Qpacx = 39881 + 89255 + 39940 + 35079 -1: 1442S +

+ 34109 + 3,791S = 1445,8S + 238264;

227396 + 25,275S = 238264 + 1445,8S; S = -7,65.

Таким образом, полученные результаты расчета (отрицательные

значения S

N2д) свидетельствуют о том, что при припятом составе

=

шихты проведение IШавки в автогенном режиме невозможно даже при

использовании чисто кислородного дутья.

Ниже приведен расчет теплового баланса плавки при обогащении

дутья кислородом до

объемн.

65 %

Пmребное расчетное количееmо кислорода составляет О/= 26,0538 кr,

или

3

3

18,22 им (1,43кr/нм -плотность кислорода). При обогаз

щении дутья до 65% Oz его объем составит 18,22/0,65 = 28,03 им .

3

Количество азота в дутье 28,03/0,35 = 9,81 им . Масса азота в воздушно-кислородном дутье S = 9,81· 28/22,4 = 12,263 кr.

26,053/1,43

=

Тогда

Vт.к= j

Vвз =

= 18,955- 0,2208S = 16,247;

i = 1,0212S- 0,7198 = 11,803.

Исходя из полученных данных, найдем количество теiШоты, вно­

симой техническим кислородом и воздухом дутья:

Qт.к = Стк· tвз· Vвз

Qвз = Свз· t8 з· V вз

= 1,310 50 ·16,247 = 1064;

= 1,297 · 30 · 11,805 = 459.

Рассчитаем приход тепла:

Qпр=

Qp.+ Qт.к+ Qвз+ Qр.ш= 224040 + 1064 + 459 + 2142 "'-' 227705.

25

Потери теiШа с газами

Qг=

1442S + 35079 = 56216 кДж.

Неучтенные потери

Qпот=

0,15· 227705 = 34156 кДж.

Тогда расход теnла

Qpacx = Qшт + Qшл + Qн20 + Qг + Qпот =

39881 + 89255 + 39940 + 52762 + + 34156 = 255681 кДж.

Недостаток теiШа в 27976 кДж компенсируем сжиганием тоiUIИВа.

Природный газ имеет следующий состав, %:

=

Cf4- 98,8;

со2- о,8;

N2- о,4.

Тогда

При горении Х м

Для горения

3

газа получим

со 2 - О,996Х м3 или 1,956Х кг;

3

N2 - 0,004Х м или 0,005Х кг;

3

Н2О- 1,976Х м или 1,588Х кг.

газа по реакции Cl4 + 202 = СО2 + 2Н20

кислорода 1,976Х м

3

.

фициенте избытка а=

При содержании в дутье

65

требуется

%кислорода и коэф-

1,05 потребуется дутья:

1,976Х

· 1,05/0,65 =

3,192Х м

3

В нем кислорода- 2,075Х м (2964Х кг), азота-

3

.

3

1, 117Х м (1 ,396

кг).

Тогда количество теплоты отходящих газов, Образовавшихея в ре­

зультате горения тоnлива,

Qг=

(2,289 · 0,996Х + 1,418 ·

Тепло дутья (при tд =

1,117Х +

1,787 · 1,976Х + 1,506 · 0,099Х)1250 ==

= 9430Х кДж.

30 °С)

Qд == Сд · tд ·Уд=

1,297 · 3,192Х · 30 =

124,4Х,

а приход теnла с учетом теiШа от горения топлива будет равен

Qпр = Qнр Х + Qд.

Приняв, что теnло от горения топлива расходуется на компенса­

цию потерь тепла с отходящими газами и рассчитанного недостатка теп­

ла

(19685

кДж), составляем балансовое уравнение:

QнрХ + Qд == Qг + 27976.

26

После подстановки численных значений получим

33750Х

Отсюда Х

+

124,4Х = 9430Х

+ 27976.

= 1,14.

Количество дуrья составит

3

3,192·1,14=3,64м,

в нем содержится кислорода-

2,37

м

3

(3,39

кг), азота-

3

1,27 м (1,159

кг).

KoJIWiecтвo свободного кислорода в отходящих газах от горения тоnлива

(0,17 кг). Тепло дуrья 142 кДж. (Фuзическое тепло тоnлива не

учитывалось).

В табл . 1.12 приведен состав технологических газов и газов от го­

0,12

м

3

рения топлива.

На основании проведеиных расчетов составлеи материальный ба­

ланс плавки без учета горения топлива (табл.

1.13).

Таблица

состав

отходящих

Соединения

Масса, кг

Объем, м

37,14

13,0

10,21

0,8

11,92

so2

N2

02

13,38

1,57

8,9

1,42

Итого

62,41

со2

Н2О

1.12

rазов

3

1,03

36,96

Таблица

1.13

материальный баланс плавки в печи ванюкова

Ком-

Получено кг

Поступило, кг

Шихта

Флюс

дУТ-ье

Всего

Штейн

Шлак

Газы

Всего

-

-

0,092

0,306

28,33

0,654

8,143

18,34

-

Н2О

6,383

2,071

20,704

36,494

29,717

29,364

18,34

7,63

12,263

1,979

20,398

8,163

10,035

0,344

Si(h

2,071

20,704

36,207

29,717

3,228

3,675

2,071

20,704

36,493

29,277

28,341

18,34

7,63

12,263

5,941

162,56

понент

Ni

Си

Fe

s

о

-

N2

Прочие

Итого

4,404

106,389

0,287

-

-

-

18,588

19,854

0,082 26,054

14,666

7,63

1,247

12,263

12,263

5,318

1,537

о 623

5,941

17,819 38,317 162,525 41,544 61,183 658,335

-

П р и м е ч а н и е. Баланс дан без учета горения топлива.

27

Модель технологического процесса плавки на штейн в печах Ва­

нюкова, использованная в рассмотренном примере, без принципиальных

изменений применима и для расчета других разновидностей автогенной

плавки. Некоторые дополнения, которые приходится вносить в модель,

обусловлены

особенностями технологического процесса плавки. Так,

при расчете взвешенной (ВП) или кислородно-факельной (КФП) плавки

пылевынос, достигающий

8-10%

от веса шихты, необходимо учитывать

в материальном балансе плавки, включая в него пыль, безвозвратно те­

ряемую с газами, и оборотную пыль.

Г

n

а

в

а

2

КОНВЕРТИРОВАНИЕ

ШТЕЙНОВ

В процессе конвертирования в основном персрабатывают медные,

медно-никелевые и никелевые штейны. Иногда на переработку ПОС1)'Па­

ют так называемые полиметаллические медные штейны с большим со­

держанием свинца и цинка. В медно-никелевых и никелевых штейнах

присуrствует кобальт.

Главными составляющимиштейновявляются сульфиды:

NiзS2,

ZnS, PbS, CoS

же содержатся оксиды железа

левых

-

FeS, Cu2S,

и др. В медных и полиметаллических штейнах так­

FeO

и FезО4, а в никелевых и медно-нике­

свободные железо и никель

лической фазы может достигать

- ферроникель. Содержание метал­

40-50 %. В медных штейнах, получае­

мых при шахтной плавке свинцового агломерата, может содержаться ме­

таллический свинец.

2.1.

ОПИСАНИЕ ПРОЦЕССА

КОНВЕРТИРОВАНИЯ

Конвертирование состоит в продувке воздуха через расплавлен­

ный штейн. В процессе продувки прежде всего окисляется железо, а об­

разующиеся оксиды ошлаковываются кремнистым флюсом:

2Fe + О2 = 2Fe0

28

(2.1)

ЗFе

+ 20z =

FезО4

(2.2)

FeS + 1,50z = FeO + SOz

(2.3)

+ 502 = FезО4 + ЗSOz

2Fe0 + SiOz = 2FeO·SiOz

(2.4)

ЗFeS

(2.5)

При продувке никелевых и медно-никелевых штейнов вначале

окисляется металлическое железо, а реакции

(2.3), (2.4)

получают разви­

тие тогда, когда содержание железа ферроникеля значительно снизится.

Соотношение между образующимиен оксидами железа зависит от

ряда факторов: от их содержания в исходном штейне, текущего состава

сульфидного расплава в конвертере, содержания кремнекислоты в ППiаке,

температуры и др.

Процесс конвертирования медных и полиметаллических штейнов

ведется в два периода. После окисления и ошлакования железа в первом

периоде в конвертере остается сульфид меди

CuzS,

иногда содержащий

сульфиды других цветных металлов, чаще всего никеля, свинца, цинка.

ТеХJШЧеское название сульфидного продукта первого

конвертирования

-

периода

бельiй матт.

Продувка белого матта воздухом приводит к окислению сульфида

меди:

(2.6)

Оксид меди взаимодействует с сульфидом меди, образуя металли­

ческую медь, которая является конечным продуктом конвертирования:

2Cuz0 + CuzS = 6Cu + SOz

(2.7)

Полученная в результате конвертирования медь содержит примеси

и называется черновой.

При конвертировании медных штейнов с небольшим содержанием

примесей во втором периоде ППiак не образуется.

При продувке полиметаллических штейнов чистый белый матт

получить невозможно. Поэтому первый период проводят с недодувом,

получая белый матт с заметным содержанием цинка, свинца и железа. Во

втором периоде конвертирования эти примеси окисляются, при этом об­

разуется некоторое количество шлака.

При конвертировании медных никельсодержащих штейнов стре­

мятся оставить большую часть никеля в белом матте. Для этого в первом

периоде недоокисляют железо и удаляют его и большую часть никеля из

меди во втором периоде, получая так называемые свернутые никелевые

ППiаки

Черновая медь обычно содержит

29

98,5-99 %меди.

Конвертирование никелевых и медно-никелевых штейнов по ха­

рактеру nротекающих nроцессов фактически аналогично первому перио­

ду конвертирования медных штейнов и завершается получением, соот­

ветственно, никелевого и медно-никелевого файнштейна. Никелевый

файнштейн состоит в основном из сульфида никеля

никелевый

-

-

N1зS2, медно­

из сульфидов меди и никеля

- Cu2S и NiзS2. Содержание

76-79,5%, в медно-никелевом файн­

меди никеля составляет 73-75%, а их

никеля в никелевом файнштейне

штейне суммарное содержание

соотношение

в

файнштейне

оnределяется

соотношением

в

исход­

ном штейне. В файнштейнах содержатся железо и кобальт: в никеле­

вом - 0,2--0,5 % кобальта, 0,2-0,25 % железа; в медно-никелевом 0,6-1,2 % кобальта, 2-3,5 % железа. В никелевом файнштейне может

содержаться до 1,5-2,5 % меди, а также всегда nрисутствует феррони­

кель, степень металлизации может достигать 25--40 %. Возможно nри­

сутетвис металлической фазы и в медно-никелевом файнштейне, что за­

трудняет дальнейшую его переработку. Поэтому окончание nродувки ве­

дут так, чтобы в файнштейне осталось достаточно высокое содержание се­

ры

- 22,5-23,5 %. Кроме того, nри этом не допускают окисления всей

FeS, что позволяет сохранить большую часть кобальта в файн­

массы

штейне. При варке никелевого файнштейна, наnротив, nроцесс ведут до

максимально полного окисления железа, что дает возможность перевести

значительную часть кобальта в конвертерный шлак и таким образом от­

делить его от никеля, nри этом содержание серы в файнштейне снижает­

ся и возрастает металлизация файнштейна.

Вторым основным nродуктом конвертирования является конвер­

терный шлак. В конвертерном шлаке преобладают три компонента:

FезО4 и

FeO,

FeO входит в состав фаялита 2Fe0 Si02. В сред­

23-26 % Si02. Содержание магнетита в шлаках

может достигать 20-25 % и снижается nри повышенной температуре

nроцеса и увеличении содержания Si02 в шлаке. lllлаки с высоким со­

держанием Si02 (26-28 %) более тугоплавки, их получают nри конвер­

S102.

При этом

нем в шлаках содержится

тировании высокоэкзотермичных никелевых штейнов.

Содержание железа в шлаках составляет

держания

пределах

Si02 и

1-3 %.

40-50%

и зависит от со-

качества флюса, общее содержание серы находится в

В шлаках всегда содержатся растворенные сульфиды, в основном

FeS (2,5-7 %), растворимость которого возрастает со снижением содержания Si02 в шлаке. Цветные металлы в конвертерных шлаках представ­

лены механической взвесью сульфидов и растворенньiМи сульфидами и

оксидами. Потери металлов со шлаками зависят в той или иной форме от

состава шлака.

30

Конвертерные шлаки медного производства содержат

в шлаках конвертирования никелевыхштейновсодержится

0,2-0,5 %

1,2-3% Cu,

0,7-1,2% Ni,

Со, а в рядовых конвертерных шлаках, получаемых при кон­

вертировании медно-никелевых штейнов, содержание меди и никеля со­

ставляет в среднем

1,2-1 ,8 %,

кобальта-

0,2-0,5 %

Конвертерная пыль представлена как химическим (возгоны), так и

механическим уносом. Химический унос преобладает при переработке

полиметаллических

штейнов

и

представлен

летучими

соединениями

цинка, свинца, кадмия, мышьяка, селена и др. Механический унос фор­

мируется в результате пьшеобразования загружаемых в конвертер твер­

дых материалов

-

флюса, холодных, а также брызгообразования. Поэто­

му пыль по составу отличается и от исходных материалов, и от продук­

тов конвертирования. Величина пылеуноса находится в пределах

0,5-3 %

от массы перерабатываемого штейна.

Конвертерные газы обычно представлены следующими компонен-

тами:

S02,

SОз, О2,

N2,

Н2О. Содержание кислорода в газах зависит от

степени его использования в ванне. Обычно степень использования ки­

слорода дутья при продувке превьппает

95 %. Основное количество серы

газах находится в форме S02, лишь 3-5% серы штейна окисляется до SОз.

в

Содержание сернистых газов, выходящих из конвертера, зависит

от типа и состава штейна, содержания кислорода в дутье и стадии про­

дувки. При конвертировании металлизированных никелевых и медно­

никелевых штейнов при окислении металлического железа в начале про-

дувки в газах мало

дутьем содержание

S02. При окислении сернистого железа воздушнь1м

so2 достигает 13-15 %. в первом периоде конверти­

рования медных штейнов газы имеют примерно такой же состав, а во

втором периоде содержание

S02

в них возрастает до

19-20 %.

Во всех

случаях газы, выходящие из конвертера, существенно разбавляются под­

сасываемым воздухом.

Процесс конвертирования является автогенным процессом, проте­

кающим за счет тепла, выделяющегося по реакциям окисления

(2.1-2.4, 2.6).

Наиболее высокой экзотермичностью характеризуется реакция окисле­

ния металлического железа, поэтому конвертирование металлизирован­

НЬIХ никелевых и медно-никелевых штейнов идет при большем избытке

тепла.

Значительный

mбыток тепла

наблюдается

также

во

втором

периоде конвертирования медных штейнов, что обусловлено отсутст­

вием образования шлака и потерь с ним тепла. Таким образом, при

конвертировании штейнов в большинстве случаев наблюдается избы­

ток тепла.

31

Для ликвидации избытка теШiа во избежание переrрева расruшва и

футеровки предусматривается загрузка в конвертер холодных материа­

лов. В качестве холодных материалов обычно используют вьшомки из

желобов, ковшей, застывший штейн, пшак, пыль из конвертерных газо­

ходов, оборотные продукты.

При конвертировании медных штейнов

оборотными продуктами являются пшаки печей огневого рафинирова­

ния, анодный скрап, медный лом и др. Для медно-никелевых конверте­

ров оборотами служат пшаки восстановительной электроШiавки оксида

никеля и свернутый никелевый пшак конвертирования медных никельсо­

держащих штейнов.

Иногда

в

качестве

холодных

используют

рудные

материальi.

Большинство холодных материалов требуют теШiовых затрат на рас­

Шiавление, т.е. являются эндотермичными. Экзотермичными материала­

ми служат некоторые металлические материалы на основе железа, а гак­

же материальi, содержащие сульфиды. При их использоваюш количество

теШiа, выделяющегося при окислении компонентов, иревосходит тешю,

уносимое образующимися продуктами. Фактически подобные материальi

не являются холодными. Их перерабатывают в основном при конверти­

ровании никелевых и медно-никелевых пrrейнов для извлечеР.ия содер­

жащихся в них цветных металлов.

При применении обогащенного кислородом дутья количество из­

быточного теШiа в конвертере возрастает, в результате появляется воз­

можность перерабатывать вместе со штейном рудные материалы, т.е.

частично превратить конвертер в Шiавильньiй агрегат, однако при этом

резко увеличивается износ футеровки фурменного пояса и соь:ращается

межремонтный период работы конвертера.

2.2.

МОДЕЛЬ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

КОНВЕРТИРОВАНИЯ ШТЕЙНОВ

Расчет процесса конвертирования штейнов (модель технологии)

может быть проведен без расчета конкретных реакций конвертирования.

На основе данных о составе исходного штейна, холодных мате­

риалов, флюсов, условий проведения процесса можно принять содержа-

ние главного компонента конвертерного пшака (Si02)к ш· Поскольку от

содержания (Si02)к ш зависит содержание в пшаке магнетита и серы, за­

дается содержание (Fез04)к ш и (S)к ш·

32

Для учета распределения цветных металлов по продуктам конвер­

тирования можно принять либо их среднее содержание в шлаке, либо их

извлечение в продукты. Более надежной величиной является первая. При

этом

содержание основных цветных металлов

-

меди и никеля может

быть взято как функция их содержания в штейне, однако при этом ино­

гда требуется учитывать и другие факторы. Так, при переработке медно­

никелевых и никелевьпс штейнов содержание никеля в шлаке зависит от

металлизации штейна, а на содержание меди в шлаке влияет (Si02)к ш·

Для оnисания распределения сопутствующих металлов (кобальта,

свинца, цинка и др.) приходится принимать либо их содержание в шлаке,

используя практические данные, либо

-

их извлечение в продукты.

Для расчета распределения цветньпс металлов по продуктам кон­

вертирования необходимо также знать форму нахождения этих металлов

в шлаке. Зная содержание или извлечение и форму нахождения, можно

определить количество соединений цветных металлов в шлаке. По со­

держаншо серы в шлаке определяется количество сернистого железа. По

количеству Si02 к ш и составу флюса находят массы компонентов флюса,

переходящие в шлак.

При расчете конвертирования медньпс штейнов два периода рас­

считываются раздельно: в первом периоде ведется расчет белого матта и

конвертерного шлака, во втором периоде конвертирования чисто медньпс

штейнов, являютимея бесшлаковым процессом, определяются масса

черновой меди и ее состав.

При расчете первого периода в составе белого матта принимается

содержание серы, железа и прочих. По разности между приходом меди

со штейном и содержанием меди в шлаке находят количество меди в белом матте- Сщ) м· При полиметаллических и медных никельсодержащих

штейнах используют показатель извлечения цветных металлов и опреде­

ляют их количество в белом матте.

При расчете второго периода в черновой меди задают содержание

серы, кислорода, железа и прочих. Учитывая, что количество меди в

черновой меди то же, что и в белом матте (при бесшлаковом процессе),

находят массу черновой меди.

При расчете образовавшегося во втором периоде шлака на основе

данньпс практики берут в нем или содержание отдельных компонентов,

или их извлечение.

При расчете конвертирования никельсодержащих медных штей­

нов целесообразно учитывать распределение таких металлов, как никель

и кобальт, принимая их извлечение в черновую медь.

При

расчете

конвертирования

никелевьпс

и

медно-никелевьпс

штейнов готовым продуктом является файнштейн (при варке файнштей-

33

на в отдельном конвертере готовым продуктом в головном конвертере

можно считать обогащенную массу). Независимо от вида готового про­

дукта, модель расчета не отличается от приведеиной выше для первого

периода конвертирования медных штейнов.

При

расчете

конвертирования

никелевых

и

медно-никелевых

штейнов должны быть приняты содержания серы и железа в файнштей­

не, а также соотношение меди и никеля в металлической фазе медно­

никелевого файнштейна и содержание прочих.

При переработке в конвертере холодных материалов их масса \!О­

жет быть или задана, или определена расчетным путем. Необходимое ко­

личество холодных может быть определено в результате теплового рас­

чета. При этом приходится проводить независимый расчет переработки

холодных материалов, т.е. рассматривать холодные материалы как само­

стоятельное сырье,

из которого получаются те же продукты, что и при

переработке штейна. Такой подход оправдан, если состав холодных по

содержанию основных компонентов близок к штейну. В противном слу­

чае нужно принимать иной состав продуктов конвертирования холодных

материалов.

Таким образом, в результате получаются два самостоятельных

расчета технологии- для штейна и для холодных материалов.

При переработке штейна в конвертере наблюдается избыток теп­

ла, а при переработке холодных, как правило,

-

недостаток. Отношение

недостатка тепла к избытку дает величину соотношения масс холодных

материалов и штейна, обеспечивающего нормальный тепловой режим

конвертирования. На основании этих расчетов находят состав продуктов

обоих процессов, взятых в указанном соотношении.

Пьmеунос из конвертера состоит из механического уноса исход­

ных твердых материалов и капель расплавленных продуктов. Унесенные

капли шлака идентичны по составу шлаковому расплаву, а состав суль­

фидных капель по ходу процесса изменяется, так как меняется состав

сульфидной массы в конвертере. Учитывая определенные трудности в

установлении состава и количества уноса сульфидного расплава и при­

ближенность расчетов, целесообразно унесенную массу представлять в

виде смеси исходного штейна и готового продукта, а для учета состава

смеси можно принять некоторые доли унесенных отдельно штейна и от­

дельно продукта.

Механический унос целесообразно рассчитывать после расчета

основных продуктов процесса. Методика расчета состоит в следующем.

Обозначается как неизвестное доля уноса в пыль одного из составляю­

щих (обычно уносимого в наибольшей степени), а доля уноса остальных

составляющих берется от этого неизвестного. Сумма количеств всех

34

уносимых компонентов дает общее количество пьmи, предстанленное как

неизвестное. Общая величина пьmеуноса, припятая по данным практи­

ки, приравнивается к полученной сумме. Отсюда определяется весь ко­

личественный состав пьmи.

Окончательный материальный баланс процесса составляется с

учетом пылеуноса.

Ниже рассматривается расчет двух процессов конвертирования

штейнов: медно-никелевого штейна на файнштейн и медного никельсо­

держащего штейна на черновую медь.

При расчете конвертирования медно-никелевого штейна опреде­

лена величина пьmеуноса. Тепловой баланс и переработка холодных ма­

териалов в этом случае не рассматривались.

В примере выполнены два независимых расчета конвертирова­

ния: медного никельсодержащего штейна и холодных материалов. Для

обоих процессов составлен тепловой баланс, который характеризуется

избытком тепла для процесса переработки штейна и недостатком тепла

для переработки холодных материалов. В результате сопоставления не­

достатка и избытка тепла найдено соотношение масс холодных материа­

лов и штейна, обеспечивающее нормальный тепловой режим конверти­

рования. После нахождения этого соотношения определен фактический

состав продуктов конвертирования, составлен материальный баланс пер­

вого периода.

При расчете конвертирования медных штейнов с целью снижения

потерь никеля с конвертерным шлаком первого периода в белом штейне

оставлена часть железа, что позволяет во втором периоде конвертирова­

ния получить небольтое количество богатого никелем шлака (так назы­

ваемый свернутый никелевый шлак).

Здесь приведен технологический

и тепловой расчет второго периода конвертирования, составлены его ма­

териальный и тепловой балансы.

В результате произведенных расчетов составлены общие матери­

альный и тепловой балансы конвертирования.

2.3.

ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ

КОНВЕРТИРОВАНИЯ

МЕДНО-НИКЕЛЕВОГО ШТЕЙНА

Ниже приведены данные для расчета в общем виде:

Состав штейна,

%:

(Ni)шт, (Сu)шт, (Со)шт, (Fе)шт, (S)шт·

Состав файнштейна,

%: (S)фш, (Fе)фш, (П)фш·

35

Состав конвертерного шлака,

%: (Ni)к.ш, (Сu)к.ш. (S)к ш, (Si02)к.ш,

Cu2S, никель -

(Fез04)к.ш· В конвертерном шлаке медь находится в форме

NIO

и NiзS2, кобальт- СоО.

Пр иннмаем (Ni)к.ш ок; (Ni)к ш = n, извлечение кобальта в файн­

штейн- 11с 0 , Сuмет: Niмет = к в металлизированной фазе файнштейна.

вещественный состав штейна и флюса

Компоненты штейна: NiзS2,

FезО4, прочие.

Cu2S, CoS, FeS,

Все цветные металль1 штейна присутствуют в форме сульфидов,

по оставшейся сере рассчитываем

остающееся железо приин­

FeS,

маем в форме магнетита. Вещественный состав штейна представлен

в табл.

2.1.

Таблица

% мае.

вещественный состав штейна,

Всего

Соединение

Цветные

металлы

2.1

Fe

Остальное

NiзS2

1,3641{Ni)пп

(Ni)nrr

-

0,3641(Ni)пп

Cu2S

CoS

1,2523(Сu)пп

(Сu)пп

-

0,2523(Cu)nп

1,544(Со)пп

(Со)шт

-

0,544(Со)шт

2,742(А)шт

-

1,742(А)11П

(A)IJП

1,382(Fе)шт-

-

FeS

Fез04

Прочие

Итого

0,382(Fе)шт-

(Fe)uп-

-2,4074(А)шт

-1 ,742(А)11П

100-L:

-

-

100

L:цм

(Fе)шт

-

0,6654(А)пп

(П)пп-

L

Lост

Пр и меч а н и е: Аnп= Sшт- 0,364{Ni)пп- 0,2523(Сu)шт- 0,544(Со)пп.

В состав фmоса входят минералы: кварц, каолиюп- Al20з·2Si~·2H20,

силикат кальция

- CaO·Si02,

гидрогетит

-

Fe20з·l,5H20. Содержание

каолинита определялось по (Аl20з)ф, силиката кальция

кварца

-

по разности между общим содержанием

SI02

ликате кальция, Гидрогетита- по (Fе)ф.

Вещественный состав флюса сведен в табл.

36

2.2.

-

по (СаО)ф,

во флюсе и в си­

Таблица

вещественный состав флюса,

Всего

Соединение

2.2

% мае.

Н2О

Остальное

-

-

Si02

(В)ф

Si02 и Fe

-

Аl2Оз 2Si~ 2Н2О

2,532(А1 2 0з)ф

1, 1785(А!20з)ф

0,3535(А! 2 0з)ф

(Аl2Оз)ф

1,6717(Fе)ф

(Fе)ф

0,242(Fе)ф

0,4297(Fе)ф

2,0713(СаО)ф

1,0713(Са0)ф

-

100-I

100

-

-

(Si02)Ф+ (Fе)Ф

IH20

Fе2Оз

l,SH20

CaOSi02

Прочие

Итого

Пр и меч а н и е. (В)ф = (S1О 2 )Ф-

(СаО)ф

100-I

100-I

1,1785(А1 2 0з)ф -1,0713(Са0) Ф·

вещественные составы файнштейна

и

конвертерного

шлака

Предварительные количества файнmтейна и конвертерного шлака

находим без учета пылеуноса.

Обозначим предварительные количество: файнштейна-

вертертерного шлака- У, флюсаРасчет ведем на

100

Х, кон­

Z.

кг штейна.

Рассчитываем количество компонекrов в файнштейне:

Niфш

Софш

= Niшт- (Ni)к.ш 0,01 У; Сllфш = Сuшт- (Сu)к.ш· 0,01 У;

= Сошт · 0,0111со; Fефш = (Fe) фш O,OlX; Sфш = (S) фш· 0,01Х;

Пфш = (П)фш

· O,OlX.

Определяем количество файнmтейна:

Х

= Niфш +

СUфш

+ СОфш + Fефш + Пшт+ Sфш·

Находим количество компонентов в конвертерном шлаке:

NiОк.ш= 1,2726n((Ni)к.ш · 0,01У;

NiзS2к.ш= 1,3641(1-n)(Ni)к.ш O,OlY;

Сu2Sк.ш = 1,2523(Сu)к.ш ·о,О1У;

Сок.ш = Сошт- СОфш = Сошт- Сошт 0,0111со;

СоОк.ш =

Серы в

S

1

=

F еSк.ш

1,2715 Сок.ш·

содержится:

(S)к.ш· 0,01У- 0,3641(1- n)(Ni)к.ш · 0,01У- 0,2523(Сu)к.ш ·O,OIY;

FеSк.ш =

1

2,7428 ; FeFeS

37

кш

1

= 1,742 S .

Железа в Fез04к.ш содержится

7236 (Fез04)к.ш · 0,01 У;

Fек.ш = Feшr

+

(Fе)ф · 0,012- (Fе)фш · 0,01Х.

Определяем количество

Fe

в

FeO

конвертерного шлака:

1

1

Fe к.ш = Fек.ш - 1,742S - 0,7236(Fез04)к ш 0,01 У.

Количество

1

FeO составит FеОк.ш = 1,2865Fe к.ш-

В шлаке также содержатся

Si02,

Аl2Оз, СаО и прочие в следую-

щем количестве:

Si02 к.ш = Si02x + (Si02)ф. 0,0 lZ;

Аl2Озк.ш

=

(Аl2Оз)ф. O,OlZ;