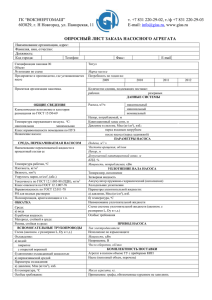

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ Федеральное государственное бюджетное образовательное учреждение высшего образования «ДАГЕСТАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» КАФЕДРА ТЕХНОЛОГИИ БЕЗАЛКОГОЛЬНЫХ НАПИТКОВ И ВИНОДЕЛИЯ УЧЕБНО-МЕТОДИЧЕСКИЕ УКАЗАНИЯ к выполнению лабораторных работ по дисциплине «Технологическое оборудование предприятий отрасли» для студентов направления подготовки бакалавров 19.03.02 – Продукты питания из растительного сырья, профиль «Технология безалкогольных напитков» Махачкала 2016 УДК 663.255(075) Учебно-методические указания к выполнению лабораторных работ по дисциплине «Технологическое оборудование предприятий отрасли» для студентов направления подготовки бакалавров 19.03.02 – Продукты питания из растительного сырья, профиль «Технология безалкогольных напитков». – Махачкала: ИПЦ ДГТУ. 2016 - 24 с. В учебно-методических указаниях приведена краткая теоретическая часть лабораторных работ по изучению основных видов технологического оборудования заводов по производству безалкогольных напитков. Изложены характеристика, принцип работы и расчеты производительности оборудования. Составитель: Исламов М.Н., к.т.н., доцент Рецензенты: Юнусов С.К., гл. инженер ОАО «Махачкалинский винзавод» Ахмедов М.Э., д.т.н., зав. кафедрой ТиЭ ДГТУ Рег. № Печатается по решению Ученого совета ДГТУ №___от_________2016 г. 2 СОДЕРЖАНИЕ Введение ………………………………………………………………………...4 Лабораторная работа №1 Изучение конструкции прессов и расчет их производительности ………………………………………………………………5 Лабораторная работа №2. Изучение конструкции центробежного насоса .....11 Лабораторная работа №3. Исследование устройства сепараторов и центрифуг ……………………………………………………………………….…14 Лабораторная работа №4 Изучение оборудования для упаковывания готовой продукции …………………………………………………………………….……19 Рекомендуемая литература……………….………………………………..…..24 3 Введение Развитие предприятий по производству безалкогольных напитков, несмотря на различные трудности становления новых экономических отношений, продолжается. На предприятиях отрасли внедряются более прогрессивные технологические схемы производства безалкогольных напитков и новое технологическое оборудование. Учебно-методические указания к выполнению лабораторных работ предназначены для студентов направления подготовки бакалавров 19.03.02 - Продукты питания из растительного сырья, изучающих дисциплину профессионального цикла «Технологическое оборудование предприятий отрасли». В методических указаниях содержатся сведения об основных и вспомогательных видах технологического оборудования, используемых практически на всех предприятиях: прессах, насосах, центрифугах, сепараторах, фасовочных машинах. Методические указания помогут студентам глубже освоить и закрепить теоретические знания по основным разделам дисциплины. Перед каждой лабораторной работой приводится краткая теоретическая часть, что объясняется возможностью некоторого отставания лекционного курса от лабораторного практикума. Оформленный отчет по каждой лабораторной работе должен включать описание целей работы, порядка выполнения работы, технологической и кинематической схем отдельных видов оборудования, соответствующие расчеты. 4 Лабораторная работа № 1 ИЗУЧЕНИЕ КОНСТРУКЦИИ ПРЕССОВ И РАСЧЕТ ИХ ПРОИЗВОДИТЕЛЬНОСТИ Цель работы: изучить принцип действия и устройство наиболее распространенных прессов, научиться составлять их кинематические схемы. Произвести измерение отдельных параметров и экспериментально определить производительность, мощность и сопоставить полученные данные с расчетными. Краткая теоретическая часть. После отделения сусла на стекателях мезга направляется на прессование для полного извлечения сока (после отбора первой фракции на стекателях). В некоторых случаях прессованию подвергаются также и целые грозди винограда или мезга после дробления. В бродильных производствах применяются различные пресса, которые можно разделить на две группы: прессы периодического и непрерывного действия. К первым, которые классифицируются по способу создания давления, следует отнести механические прессы, гидравлические и пневматические. Прессы непрерывного действия делятся по конструктивному принципу исполнения рабочих органов на шнековые, эксцентриковые, ленточные и др., кроме того, различают вертикальные и горизонтальные прессы. Процесс прессования должен происходить при все возрастающем давлении. Наилучшие результаты достигаются при разрыхлении, перелопачивании прессуемой массы. Влажность выходящих из пресса выжимок должна быть не выше 50-56%. При прессовании из продукта извлекается только та часть жидкости, которая имеет с твердыми частицами механическую и структурную связь. Наибольшая часть жидкости выпрессовывается в начальной стадии прессования, а затем интенсивность истечения падает. Это объясняется тем, что с увеличением 5 давления на прессуемую массу уплотняется структура материала и уменьшается сечение капилляров, что ухудшает отделение жидкости. Производительность прессов периодического действия за смену или тонн за смену определяется по формуле: П=m где m Dк 2 4 Hρ φ , (1) – число корзин пресса; Dк – внутренний диаметр корзин, м; Н – высота корзины (для горизонтальных прессов – длина); ρ - объемная масса прессуемого продукта, кг/м 3 ; φ - коэффициент, учитывающий степень заполнения корзины (для винограда это 0,75, для мезги 0,85); Т – продолжительность смены, мин.; k – коэффициент, учитывающий неизбежный простой пресса при загрузке, разгрузке и перемещении корзин (для двухкорзиночного -это 1,2, для трехкорзиночного – 1,3); τ - время одного цикла прессования, мин., которое определяется как τ = τ1 + τ2 +τ3 где (2) τ1 – время, необходимое для наполнения корзины мезгой; τ2 – время работы нажимного механизма; τ3- время разгрузки пресса. При однократном прессовании в корзиночном прессе проходит 120 минут, в пневматическом 100 минут, причем на загрузку уходит 25, а на разгрузку 10 минут. При прессовании мезги без предварительного отбора сусла на стекателях может быть рекомендован уточненный вариант формулы для вертикальных прессов: П=m( D 2 к 4 + Qc ρc) (3) 6 для горизонтальных прессов: П = [π (D 2 К -d2) Lρ φ /4 + Qс ρс]∙ (4) где d – диаметр винта, м; L – длина корзины, м; Qс – суммарный выход сусла-самотека к концу загрузки (перед началом прессования, м 3 ; ρс – плотность сусла самотека, м 3 . В формуле (4) не учитывается коэффициент m, так как корзиночных горизонтальных прессов нет. В прессах периодического действия энергия расходуется на привод прессующей части. Этот расход определяется по необходимому усилию прессования Рп (в Н или кгс) с учетом КПД механизма передач: Рп = (g π D2 кН)/4 (5) где g - удельное давление на прессуемый продукт, в этих прессах принимается до 0,3 МПа (3 кгс/см 2 .). Сила Р1 приложенная к рукоятке длиной зажимного устройства, в ручных прессах определяется по формуле: Р1 = Рп dср [ tg(α + ρ) +f ]2·l (6) где dср. - средний диаметр резьбы; α – угол подъема винтовой линии (около 20º); ρ – угол трения винта о гайку (8,5 – 17º); g – коэффициент трения винта о гайку. В гидравлических прессах энергия расходуется на создание давления в гидросистеме. Полезное усилие Рп ( в Н или кгс), создаваемое давлением рабочей жидкости на плунжер пресса: Рп = рπ d 2 /4-∑G g р β f B π d (7) 7 где: р – удельное давление рабочей жидкости на плунжер пресса в Па (кгс/см 2 ); ∑G - масса всех подвижных частей (плунжера и корзины с продуктом), кг; g – ускорение силы тяжести; β- коэффициент, характеризующий конструкцию уплотнения; f- коэффициент трения плунжера о манжетное уплотнение; В – ширина уплотнения, м; d- диаметр плунжера, м Значения коэффициентов β и f приведены в таблице 1. Таблица 1 Тип уплотнения манжетное Коэффициент набивочное V-образное корытообразное с углом в град. 60 90 120 β 0,15 1,0 0,4 0,5 0,2 f 0,20 0,7 – 1,0 - 0,7-0,1 - При совместном решении уравнений (5) и (6) получаем: р = ( g π D 2 /4 + ∑G g ) (π d 2 /4 - βfBπD) (8) В гидравлических прессах принимается р = 0,4 МПа (4 кгс/см. 2 ). Расход рабочей жидкости Q в м 3 ./сек: Q = (π d 2 Vп)/4 (9) где Vп – скорость подъема плунжера при прессовании, м/с (выбирается в зависимости от свойств и особенностей продукта). Формула для ориентировочного определения производительности шнековых прессов П ( в кг/с) имеет вид: П = FVо ρ φ (10) 8 где: F – площадь поперечного сечения внутренней полости камеры прессования в месте расположения первого витка шнека, занятая продуктом, м 2 ; Vо – скорость поступательного перемещения продукта вдоль шнека, м/с; φ – суммарный коэффициент заполнения сечения шнека и всего пресса ( 0,25-0,8); ρ – объемная масса мезги, кг\ м 3 .; В этой формуле: F= D 2 d 2 (11) 4 где D – наружный диаметр шнека, м; d – внутренний диаметр шнека, м. Vо = nS /60 (12) где: n – частота вращения шнека, об/мин.; S – шаг первого витка шнека. Коэффициент зависит от величины противодавления, создаваемого гидравлическим регулятором на выходе из пресса, условно обозначаемого как qо, которое равно ( в Па или кгс/см 2 ): qо = Т / F (13) где Т – усилие, прижимающее регулировочный конус, Н (кгс); F –площадь поперечного сечения прессовой камеры, м 2 . Экспериментальным путем получены следующие данные: Таблица 2. qо, МПа 0,1(1,0) 0,15 (1,5) 0,2(2,0) 0,25(2,5) 0,3(3,0) 0,35(3,5) φ 0,8 0,7 0,6 0,5 0,4 0,3 Практически величина qо колеблется в пределах 0,05 – 0,15 МПа ( 0,5-1,5 кгс/см 2 ). Энергия, расходуемая при работе шнекового пресса, тратится на привод шнеков, сжатие и раздавливание продукта, его перемещение и преодоление сил трения. Кроме того, при наличии гидрорегулятора энергия тратится и на гидро9 насос. Мощность электродвигателя привода шнековых прессов (в кВт, с двумя последовательно расположенными шнеками) можно ориентировочно подсчитать по эмпирическим формулам: N = 1,22 + 20,7 qо (14) N = 1,22 + 2,07 qо (15) В формуле (14) qо измеряется в МПа, а в формуле (15) в кгс/см 2 . для определения полезной мощности (в кВт) на прессующем шнеке ( без учета транспортируемого шнека, КПД редуктора и двигателя может быть рекомендована формула: N = 0,816 ·10 -4ωqD 3 , (16) где ω -угловая скорость вращения шнека, с-1; q - давление на последнем витке шнека, Па; D - наружный диаметр шнека, м. Расчет гидросистем шнековых прессов производится в принципе так же, как и гидравлических прессов. По величине давления находят величину осевого усилия Т (см. формулы 11-13), воспринимаемого конусом гидрорегулятора, а затем рабочее давление масла в гидросистеме. Максимальная скорость перемещения запорного конуса может приниматься в пределах 0,15 – 0,20 см/с. давление в гидросистеме, как правило, составляет 1,5-2,0 МПа (15-20 кгс/см 2 ). Устройство и принцип работы винтового пресса. Винтовой пресс периодического действия (рис. 1) состоит из деревянной корзины 1, стянутой стальными обручами, установленной на стальном поддоне 2. После заполнения корзины прессуемым продуктом на винт 3 навинчивают при помощи рукоятки 4 гайку 5. При этом упорная плита 6, находящаяся на конце винта, перемещается вниз вместе с деревянной плиткой, не вращаясь вокруг винта. 10 По окончании прессования гайку 5 вращают в противоположную сторону. Сусло, вытекающее через отверстие в поддоне, собирают в подготовленную емкость. По окончании проведения эксперимента определяют опытную производительность пресса и сравнивают ее с рассчитанной по формуле. Рис. 1. Устройство винтового пресса периодического действия а – нижнего давления; б – верхнего давления Порядок выполнения работы 1. Изучить устройство и принцип действия винтового пресса периодического действия и методику расчета его основных параметров. 2. Вычертить принципиальную схему пресса. 3. Выполнить расчет производительности винтового пресса. 4. Сравнить теоретическую и фактическую производительности винтового пресса. Контрольные вопросы 1. 2. 3. 4. Какова классификация прессового оборудования? Каков принцип действия, устройство и расчет корзиночных прессов? Каков принцип действия, устройство и расчет горизонтального пневматического пресса? Каков принцип действия, устройство и расчет шнекового пресса Т1-ВПО-10, его кинематическая схема? 11 Лабораторная работа № 2 ИЗУЧЕНИЕ КОНСТРУКЦИИ ЦЕНТРОБЕЖНОГО НАСОСА Цель работы: изучить принцип действия и работу центробежного насоса, методы расчета основных параметров. Краткая теоретическая часть. Центробежный насос предназначен для перекачивания сусла, виноматериалов, вин, пива и других напитков. Центробежный насос по типу является консольно-моноблочным, одноступенчатым, передвижным. Основными конструктивными элементами его являются всасывающий трубопровод, корпус, нагнетательный трубопровод (рис. 1). Рис. 1. Агрегат электронасосный ВЦН-10 1 – нагнетательный патрубок; 2 – бак; 3 – пробка; 4 – всасывающий патрубок; 5 – штуцер; 6 – вентиль; 7 – рабочее колесо; 8 – привод; 9 - тележка; 10 - кабель Корпус насоса, а также входной и напорный патрубки отлиты из бронзы. Внутренняя полость его выполнена в виде спирали с диффузорным каналом. Напорный патрубок расположен под углом 90º к оси насоса и направлен верти12 кально вверх. Однако в зависимости от условий напорный патрубок можно повернуть вместе с корпусом и установить под углом 90, 180, 270º. Рабочее колесо 2 состоит из двух дисков, соединенных изогнутыми лопастями. Колесо насажено непосредственно на удлиненный вал фланцевого электродвигателя и закреплено с помощью шпонки и винта. Корпус сальника своим фланцем крепится к фланцу электродвигателя. Для подключения шлангов в насосе имеются специальные штуцера; они присоединены к всасывающему и нагнетательному патрубкам с помощью накидных гаек. К электродвигателю крепится ось, на которую насажены два колеса, двумя другими болтами к электродвигателю крепится ручка с опорой. На ручке имеется барабан для кабеля электропитания. Внутри барабана расположен автоматический выключатель. Насос снабжен заборным устройством (обратным клапаном). Принцип действия насоса основан на взаимодействии лопаток рабочего колеса с потоком жидкости. Перед пуском корпус насоса и всасывающий патрубок заполняют жидкостью. При пуске начинает вращаться рабочее колесо, и жидкость, находящаяся в каналах между лопатками рабочего колеса, под действием центробежной силы отбрасывается от центра к периферии корпуса. В результате в центре рабочего колеса и в примыкающем к нему всасывающем патрубке образуется разрежение. Благодаря этому жидкость под действием атмосферного давления поднимается по всасывающему патрубку и непрерывно поступает в насос. В рабочем колесе жидкости сообщается давление и скорость, необходимые для выхода жидкости в напорный патрубок и ее дальнейшей подачи. Производительность центробежного насоса зависит от размеров его деталей и свойств транспортируемого материала и определяется по формуле (1): П = 3600 b (π D -δΖ ) C, (1) где П – производительность насоса в м3/час; b - ширина рабочего колеса в м; D – диаметр рабочего колеса в м; 13 C – скорость жидкости во всасывающем трубопроводе, обычно составляет 2-2,5 м/сек. δ - толщина лопаток колеса, м; Ζ - число лопаток. Порядок выполнения работы 5. Изучить устройство и принцип действия центробежного насоса, методы расчета основных параметров. 6. Вычертить принципиальную схему ЦН. 7. Выполнить расчет производительности ЦН. Определить теоретическую и фактическую производительность ЦН. Контрольные вопросы 1. По каким принципам классифицируются насосы? 2. Какова принципиальная схема центробежного насоса? 3. Каковы основные правила эксплуатации центробежных насосов? 4. В чем состоит методика расчета производительности центробежного насоса? Лабораторная работа № 2 ИССЛЕДОВАНИЕ УСТРОЙСТВА СЕПАРАТОРОВ И ЦЕНТРИФУГ Цель работы: изучить принцип действия, устройство и методы расчета основных параметров сепараторов и центрифуг. Краткая теоретическая часть. Сепараторы Сепараторы находят широкое применение в на предприятиях бродильных производств: для осветления сусла, вин, пива, для отделения вина и пива от дрожжевых осадков. Сущность процесса очистки жидких пищевых продуктов в поле центробежных сил состоит в том, что в быстро вращающемся барабане из-за разницы в плотностях жидкости и мути (взвешенных частиц), они разделяются: легкая фракция (осветленная жидкость) – по наружной поверхности тарелок (она направлена к оси вращения; тяжелая фракция (частицы осадка) – по внутренней поверхности (она направлена от центра). 14 Для первичного виноделия разработан специальный сепаратор ВСЗ с коническими тарелками, который является осветлителем с пульсирующей центробежной выгрузкой осадка (рис. 2). ВНИЭКИпродмашем разработаны сепараторы ВОК предназначенные для осветления сусла и ВОИ – для осветления вин. Основными зарубежными поставщиками являются фирмы «Alfa-Laval» (Швеция), « Westfalia» (Германия), «Bertuzzi» и «Veronesi» (Италия) и др. Рис. 2. Сепаратор ВСЗ 1 – станина с приводным механизмом; 2 – чаша станины; 3 – крышка сепаратора; 4 – барабан; 5 – приемно-отводное устройство; 6– приемник шлама; 7 - вал Производительность сепаратора зависит от его геометрических размеров, количества осадка, размеров взвешенных частиц, их плотности, вязкости и др. производительность многокамерного сепаратора определяется по методике, 15 приведенной в литературе; для расчета производительности тарельчатых сепараторов П (в м 3 /с) можно использовать формулу (1): П=β 1 πω 2 zd 2 27 (R 3 1 – R 3 2) tgα, (1) где ω - угловая скорость ротора, с-1 ; z – число тарелок , штук; d –диаметр частицы, м; R1 - максимальный радиус тарелки, м; R2 – минимальный радиус тарелки, м ρ - разность плотностей дисперсной фазы и дисперсионной среды, кг/м 3 ; (∆ρ = ρ2 – ρ1); μ – коэффициент динамической вязкости, Па с (кгс/м 2 ); α – угол наклона тарелок, град.; β – технологический КПД сепаратора, характеризующий степень отклонения реального процесса сепарирования от теоретического. Фактическая производительность сепараторов с пульсирующей выгрузкой осадка (наиболее целесообразных к применению в виноделии) Пф определяется так: Пф = П(1 – t∙n), (2) где П – производительность сепаратора при его непрерывной работе, м 3 /с; t – время, на которое прерывается процесс сепарации для выгрузки осадка (60-120 сек); n – количество разгрузок в час. Энергия, подводимая к сепаратору, расходуется на сообщение кинетической энергии выбрасываемой жидкости, преодоление трения ротора о воздух, преодоление трения в подшипниках, на потери в редукторе. Мощность (в кВт), необходимая для сообщения кинетической энергии выбрасываемой жидкости, определяется по формуле: N1 = φ П4π 2 n 2 r 2 ρ∙ 1 , 2 1000 (3) 16 где П – производительность сепаратора при его непрерывной работе, м 2 /с n - частота вращения ротора, об/с; φ – коэффициент учитывающий радиальную скорость струи ( 1,1-1,2); r – расстояние от оси вращения до входного отверстия, м; ρ – плотность жидкости, кг/м 2 Суммарная мощность равна: Nобщ. = (N1 +N2 + N3 + N4) 1 (4) где N2 – мощность, необходимая для преодоления трения о воздух, кВт; N3 – мощность, необходимая для преодоления трения в опорных подшипниках ротора, кВт; N4 – мощность, необходимая для выброса осадка через разгрузочные цепи, кВт. Центрифуги В бродильных производствах находят применение как осадительные, так и фильтрующие центрифуги. Для осветления виноградного и пивного сусла может быть рекомендована центрифуга со шнековой выгрузкой осадка типа ОГШ (рис. 3). Конструктивная особенность такой центрифуги – горизонтальное расположение оси цилиндра конического ротора и соосное расположение внутри него шнека. Ротор и шнек вращаются в одном направлении, но с различной частотой, в результате чего шнек транспортирует образовавшийся осадок вдоль ротора к выгрузочным окнам в узкой части ротора. Ротор центрифуги, расположенной на двух опорах, приводится во вращение от электродвигателя через клиноременную передачу. Привод шнека осуществляется от ротора центрифуги через специальный редуктор. Ротор закрыт кожухом с перегородками, отделяющими камеру для осадка от камеры для фугата. При перегрузке защитное устройство выключает центрифугу, одновременно включая световой и звуковой сигналы. 17 Рис. 3. Схема центрифуги типа ОГШ 1 – защитное устройство редуктора; 2,5 – окна выгрузки осадка и слива фугата; 3 – кожух; 4 – питающая труба; 6, 11 – опоры; 7,10 – штуцеры отвода фугата и выгрузки осадка; 8 – шнек; 9 – ротор; 12 – редуктор. При работе центрифуги суспензия по питающей трубке подается во внутреннюю полость шнека, откуда через окна поступает в ротор. Под действием центробежной силы суспензия разделяется, и на стенках ротора осаждаются частицы твердой фазы. Осевший продукт выгружается шнеком через окна в камеру, а осветленная жидкая фаза – через сливные окна на большем днище ротора – в камеру. Фильтрующие центрифуги находят применение в виноделии, в частности, при производстве виннокаменной кислоты и виннокислой извести, при извлечении вина из тканевых салфеток после фильтрации и в некоторых других случаях. Для этих целей применяются центрифуги типа ФМБ и ФМД. Производительность П (в м 3 /с) осадительных центрифуг со шнековой выгрузкой осадка и цилиндроконическим ротором может быть определена по формуле: П= о nro 2 L 1800 h l k 2lц 1 h 2 3lц l k 2 [2 + ∙ ] L 6 ro L ro (5) где vо – скорость осаждения частиц в поле гравитационных сил, м/с; n – частота вращения ротора, об/мин; 18 rо – радиус сливного цилиндра, м; L – длина зоны осаждения, м; h = R – ro; (6) R – наибольший радиус ротора, м; lц и lк – длина соответственно цилиндрического и конического участков осаждения. Порядок выполнения работы 1. Изучить принцип работы и устройство сепаратора, центрифуги. Привести техническую характеристику. 2. Вычертить кинематическую схему сепаратора и центрифуги. 3. Выполнить расчет производительности сепаратора и центрифуги. 8. Изучить устройство и принцип действия центробежного насоса, методы расчета основных параметров. 9. Вычертить принципиальную схему ЦН. 10.Выполнить расчет производительности ЦН. Определить теоретическую и фактическую производительность ЦН. Контрольные вопросы 1.В чем состоит сущность очистки виноматериалов в поле центробежных сил? 2.От каких величин зависит производительность сепараторов и как она определяется? 3.Какие виды центрифуг используются в основном в бродильных производствах и с какой целью? 4.В чем состоит методика расчета производительности сепараторов и центрифуг? Лабораторная работа № 3 ИЗУЧЕНИЕ УСТРОЙСТВА ФАСОЧНОЙ МАШИНЫ Цель работы: изучить принцип действия, устройство, работу разливочной машины, отдельных ее механизмов, правила эксплуатации, методы расчета основных параметров, устройство вспомогательного оборудования. Краткая теоретическая часть. Разливочная машина ВРА-6А, как и большинство современных разливочных автоматов относится к машинам ротационного типа, является барометри- 19 ческой и предназначена для розлива по объему, для чего снабжена клапанным разливочным устройством. Фасовочная машина ВРА-6А оснащена 28-ю разливочными устройствами клапанного типа с шатровым методом наполнения бутылок. Постоянный уровень жидкости в резервуаре поддерживается поплавком. Наполнение мерного стакана разливочного устройства происходит при открывании наполнительного клапана с помощью неподвижного верхнего копира в передней части машины. Принцип действия разливочной машины Т1-ВРА-6А основан на том, что пустые бутылки подводятся к разливочной машине пластинчатым конвейером и загрузочной звездочкой подаются на подъемные столики. Перед загрузкой звездочкой устанавливается дистанционный механизм (отсекатель) в виде звездочки. Подъемные столики поднимают бутылки к разливочным устройствам. Бутылки при этом центруются специальным устройством, называемым колокольчиком. По окончании розлива столик опускается по копиру. Бутылки снимаются со столика при помощи разгрузочной звездочки и выносятся на конвейер. На выходе бутылок установлена блокировка, отключающая привод при падении бутылки или перегрузке фасовочной машины. Напиток поступает из резервуара в мерный стакан разливочного устройства через кольцевой коллектор. Из мерного стакана напиток сливается после того, как бутылка, поднятая столиком, прижимается к герметизирующей прокладке и нажимает на сливной конус, приподнимающий резиновый клапан. Через образовавшийся кольцевой зазор между седлом клапана и резиновым клапаном продукт шатром стекает в бутылку. Воздух, вытесняемый из бутылки через наконечник и центральную трубку, возвращается в расходный резервуар. После наполнения бутылки подъемный столик с бутылкой опускается, и резиновый клапан занимает исходное положение, прижимаясь к наконечнику. 20 Рис. 4 Фасовочная машина ВРА-6А 1 – расходный резервуар; 2 – фасовочные устройства; 3 – станина; 4 - карусель; 5 – входная звездочка; 6 – конвейер; 7 – делительная звездочка; 8 - разгрузочная звездочка. Таблица 2 Техническая характеристика разливочной машины Т1-ВРА-6А Производительность номинальная, бут/час Вместимость бутылок, л Количество разливочных устройств, штук Мощность привода, кВт Габариты, мм длина ширина высота Масса, кг 6000 0,5; 0,7; 0,8 28 0,8 1620 1920 2290 2000 Расчет производительности фасовочной машины Производительность фасовочной машины зависит от его конструктивных элементов, кинематики механизмов и гидравлических параметров системы. С 21 увеличением количества наполнительных приборов или скорости вращения карусели производительность автомата возрастает. Теоретическую производительность машины определяют по выражению (бут/с): П = m×n = m ω /2π , (1) где m – количество разливочных устройств, шт; n – частота вращения карусели, об/с; ω - угловая скорость карусели, с- 1 Из этого выражения длительность одного оборота карусели T = 1 /n = m /П (2) Производительность машины можно выразить в зависимости от времени наполнения бутылок: П= 1 Sn m, n S (3) Где τn– время наполнения бутылки жидкостью, сек.; Sn – длина участка кругового пути, на котором совершается операция наполнения бутылки, м. Производительность зависит от числа наполнительных приборов, которые расположены на круговом пути с шагом t . Длина кругового пути При этом S = m×t. (4) П = mn /τn, (5) где mn – количество приборов (подъемных столиков), одновременно работающих на наполнение бутылок mn = П×τn . (6) Отношение количества приборов mn работающих на наполнение к общему их числу m на карусели называется коэффициентом использования рабочих позиций разливочных устройств. Этот коэффициент для карусельных автоматов с объемной дозировкой жидкости равен 0,3-0,6. 22 Время опорожнения мерного стакана τn (в сек.) определяется по формуле истечения жидкости из сосуда с переменным уровнем (дозировка по объему): τn= 2Q /(μf 2р / ) (7) τn= 2Q /(μf 2 gH (8) 1 или 1 где: Q1 – доза вина в мернике, см 3 ; μ – коэффициент расхода, характеризующий сопротивление сливного тракта (принимается обычно равным 0,5-0,65); f – площадь выходного отверстия наполнителя, м 2 или см 2 ; ∆р – давление столба жидкости в дозировочном стакане, Па; ρ – плотность вина, кг/м 3 ; g – 9,81 м/с 2 ; H – высота столба жидкости в дозировочном стакане, м или см. Время опорожнения мерного стакана при переменном уровне в два раза больше времени истечения того же объема вина при постоянном уровне, т.е. при определении времени наполнения бутылки при розливе по уровню в формулах (7) и (8) не учитывается коэффициент 2. Порядок выполнения работы 1. Изучить устройство и работу разливочной машины Т1-ВРА-6А и ее основных рабочих органов. Привести техническую характеристику машины. 2. Вычертить кинематическую схему разливочной машины ВРА-6А. 3. Выполнить расчет производительности разливочной машины и времени необходимого для наполнения бутылок. Определить фактическую производительность, продолжительность цикла работы и время наполнения бутылки. Определить коэффициент использования производительности машины. 1. 2. 3. 4. 5. 6. Контрольные вопросы: Как классифицируются фасовочные устройства и машины? Какова должна быть точность наполнения бутылок продуктом? Каковы основные правила эксплуатации фасовочных машин? В чем состоит методика расчета производительности фасовочных машин? Что такое модуль фасовочной машины? В чем заключается расчет времени наполнения? 23 Рекомендуемая литература 1. Балашов В.Е., Федоренко Б.Н. Технологическое оборудование предприятий пивоваренного и безалкогольного производства. – М.: Колос, 1994. – 384 с. 2. Ермолаева Г.А., Колчева Р.А. Технология и оборудование производства пива и безалкогольных напитков. – М.: Академия, 2000. – 412 с. 3. Тихомиров В.Г. Технология пивоваренного и безалкогольного производства. – М.: Колос, 1999. – 447 с. 4. Рудольф В.В., Орещенко А.В., Яшнова П.М. Производство безалкогольных напитков. Справочник. – С.-Пб.: Профессия, 2000. – 356 с. 5. Зайчик Ц.Р., Трунов В.А. Упаковывание тихих напитков в бутылки. – М.: ДеЛи. 2000. – 205 с. 6. Зайчик Ц.Р. Технологическое оборудование. Часть 1.-М.: КолосС, 2007. 335 с. 7. Зайчик Ц.Р. Оборудование заводов вторичного виноделия. -М.: Легкая и пищевая промышленность. 1982.-120 с. 8. Виноградов В.А. Оборудование винодельческих заводов. В 2 томах. Симферополь: Таврида. 2002. – Т.1 – 407 с. Т.2 – 348 с. 24