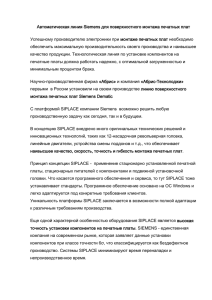

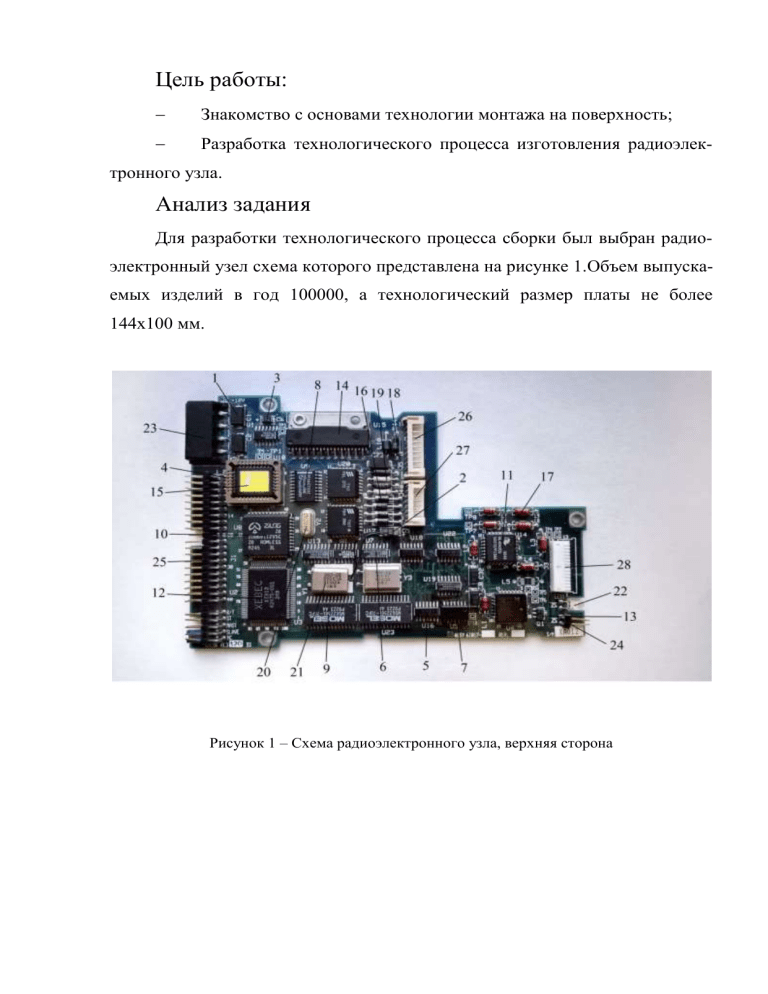

Цель работы: Знакомство с основами технологии монтажа на поверхность; Разработка технологического процесса изготовления радиоэлек- тронного узла. Анализ задания Для разработки технологического процесса сборки был выбран радиоэлектронный узел схема которого представлена на рисунке 1.Объем выпускаемых изделий в год 100000, а технологический размер платы не более 144х100 мм. Рисунок 1 – Схема радиоэлектронного узла, верхняя сторона Рисунок 2 – Схема радиоэлектронного узла, нижняя сторона В ходе анализа конструкции узла можно сделать вывод, что используется технология монтажа SMT верхняя и нижняя сторона и РТН только верхняя, т.е. данная печатная плата относится к типу 2Y. Рисунок 3 – Тип 2Y SMT верхняя и нижняя стороны и РТН верхняя сторона 2 Схема сборки данного радиоэлектронного узла будет иметь следующий вид: Рисунок 4 – Схема процесса монтажа Основные операции изготовления радиоэлектронных узлов 1. Нанесение паяльной пасты 2. Установка поверхностно-монтируемых компонентов (1) 3. Визуальный контроль 4. Оплавление паяльной пасты 5. Переворот печатной платы 6. Нанесение клея 7. Установка поверхностно-монтируемых компонентов (2) 8. Визуальный контроль 9. Экспонирование клея 10. Переворот печатной платы 11. Установка компонентов монтируемых в отверстия (1) 12. Пайка волной припоя 13. Визуальный контроль 14. Скрайбирование мультиплицированных плат 3 15. Установка компонентов монтируемых в отверстия (1) 16. Отмывка печатного узла (при необходимости) 17. Выполнение ремонтных работ 18. Электрическое тестирование Так как оборудование для пайки волной припоя невозможно (из-за ранее установленных КМП1 и КМП2), а компонентов монтируемых в отверстие небольшое количество, работа будет происходить в ручную. Структурная схема технологического процесса сборки узла включая операции загрузки и выгрузки печатных плат представлена на рисунке 5. Загрузка печатной платы Нанесение на плату паяльной пасты Установка КМО1 Пайка волной припоя Установка КМП1 Оптический контроль Переворот платы Дозировка клея ) Переворот платы Контроль паяных соединений Экспонирование клея Выгрузка групповых заготовок Оптический контроль Разделение групповых заготовок Испытания (выходной электрический контроль) Установка КМП2 Установка КМО1 Очистка ПУ Рисунок 5 – Блок схема технологического процесса сборки узла Разобьем компоненты на группы и выполним подсчет компонентов в полученных группах, а также определим геометрические размеры, количество выводов и шаг расположения выводов компонентов. Полученные данные разместим в виде таблицы 1. 4 Таблица 1– Параметры компонентов узла Тип компонента Геометр. Размеры a*b, мм Высота, мм Колво выводов Шаг расположения выводов, мм Тип корпуса (по IPC782A) Сторона 1 Компоненты, монтируемые на поверхность (27 шт.) 1. Танталовые кон7,3х4,3 2,90 2 7343 денсаторы 2. Танталовые кон6х3,2 2,50 2 6032 денсаторы 3. Танталовые кон3,5х2,8 1,90 2 3528 денсаторы 4. PLCC SMD дер- 17,8х20,4 4,5 32 1,27 32pin жатель микросхемы 5. Микросхема 8,7х3,9 1,6 14 1,27 SOIC-14-150 6. Микросхема 9,9х3,9 1,6 16 1,27 SOIC-16-150 7. Микросхема 10х4,4 1,8 16 1,27 SOP-16 8. Микросхема 12,8х7,5 2.5 20 1,27 SOIC-20-300 9. Микросхема 18,2х8,5 2,5 28 1,27 SOIC-28-300 10. Микросхема 16,6х16,6 4,6 44 1,27 PLCC-44 11. Микросхема 12,5х12,5 4,6 28 1,27 PLCC-28 12. Микросхема 24х18 3,4 100 0,65 QFP-100 13. Транзистор 4,5х2,5 1,5 3 1,5 SOT-89 Сторона 1 Компоненты, монтируемые в отверстия (31 шт.) 14. Микросхема 31х14,7 3,8 23 1,27 SP-23TA 15. Микросхема 11,4х14 3,4 32 1,27 PLCC-32 2,5 мм 16. Диод 5 2 DO-41 диаметр 2,5 мм 17. Катушки индук5 2 диаметр тивности 18. Резисторы 19. Резисторы 20. Резонатор 21. Резонатор 22. Светодиод 23. Разъём гнездовой 24. Разъём штыревой 25. Разъём штыревой 26. Разъем штыревой 27. Разъем штыревой 28. Разъем 2,5 мм диаметр 2 мм диаметр 11х4,65 11,5х5,3 3,85 мм диаметр 24,5х13,5 5,54x10,4 66x12,6 23,9х6,4 17,9х6,4 5,9x20 Кол- Спово на соб пла- устате новки 3 Авт. 3 Авт. 1 Авт. 1 Авт. 5 3 1 1 2 1 4 1 1 Авт. Авт. Авт. Авт. Авт. Авт. Авт. Авт. Авт. 1 1 Руч. Руч. 4 Руч. 10 Руч. 7 2 - - 3 Руч. 6 2 - - 2 Руч. 4,2 13,5 2 2 4,65 4,88 HC-49/S HC-49/U 1 2 Руч. Руч. 5,4 2 2,54 - 1 Руч. 8 5,08 8,17 5 5 3,9 4 2 49 11 8 13 5,08 2,54 2,54 2 2 2,54 MOLEX-4pin PLS-2R PLD-52R PH2-11Y PH2-8Y HLW-13R 1 1 1 1 1 1 Руч. Руч. Руч. Руч. Руч. Руч. 5 Окончание таблицы 1 Сторона 2 Компоненты, монтируемые на поверхность (193 шт.) Чип2x1,25 1,3 2 0805 Х1. конденсаторы Х2. Чипконденсаторы Х3. Чипконденасаторы Х4. Чип-резисторы Х5. Чип-резисторы Х6. Транзистор 45 Авт. 3,2x1,6 1,5 2 - 1206 29 Авт. 3,2x2,5 1,7 2 - 1210 3 Авт. 3,1x1,6 0,55 2 - 1206 1 Авт. 2,1x1,3 2,9x1,3 0,5 1 2 3 0805 SOT23 Итого компонентов 111 Авт. 4 Авт. 251 шт. 6 Пример эскиза мультиплицированной заготовки Исходя из плана объема выпущенных плат, было решено использовать мультиплицированную плату с параметрами, приведенными на рисунке 7. Рисунок 7 – Эскиз мультиплицированной платы Подбор оборудования будет осуществлен исходя из заданной программы выпуска и того, что будет использоваться мультиплицирование. На плату разместится 3 (300/100=3) по вертикалии по горизонтали (288/144=2) и всего поместится 6 исходных плат, а площадь занятого пространства составит 288х300 мм.На плате должны быть предусмотрены технологические поля. Следовательно, размеры мультиплицированной заготовки составят 288х310 мм. Всего понадобиться изготовить 16667 (100000/6=16667) мультиплицированных плат для выполнения программы выпуска. Эскиз полученной мультиплицированной платы изображен на рисунке 7. Для изготовления, контроля, испытания и выпуска печатных плат нам понадобится: Загрузчик печатных плат; 7 Автомат трафаретной печати; Автоматический дозатор клея Система оптического контроля; Автомат установки КМП; Система автоматической оптической инспекции; Камера прямого экспонирования Печь для оплавления паяльной пасты; Система пайки волной припоя; Установка скрайбирования Система электрической инспекции; Разгрузчик печатных плат. Расчет параметров производительности для выбора оборудования. Расчет ведется для работы смен по 8 часов каждая. Количество изготавливаемых мультиплицированных плат в час: 16667 = 8,43 ≈ 9 247 ∗ 8 Количество компонентов мультиплицированной плате (КМП1): 27 × 6 = 162 шт. Количество компонентов на мультиплицированной плате (КМП2): 193 × 6 = 1158 шт. Количество компонентов на плате: 251 шт. Помимо их, вручную устанавливаются 31 компонент. Количество компонентов (КМО1) устанавливаемых на мультиплицированную плату: 6 ∗ 31 = 186 шт. Действительный годовой фонд времени работы оборудования или рабочего места при одной смене равен 𝐹𝜕 = 247 × 8 = 1976 часов; N – годовая 8 программа выпуска мультиплицированных плат равна 16667 шт. Тогда такт выпуска будет равен: 𝑇𝐵мп = 60 × 𝐹𝜕 1976 мин с = 60 × ≈ 7,11 ≈ 426 𝑁 16667 шт шт Действительный годовой фонд времени работы оборудования или рабочего места при одной смене равен 𝐹𝜕 = 247 × 8 = 1976 часов; N – годовая программа выпуска изделия равна 100000 шт. Тогда такт выпуска будет равен: 𝑇𝐵пп = 60 × 𝐹𝜕 1976 мин с = 60 × ≈ 1,18 ≈ 71 𝑁 100000 шт шт Принимая, что минимальное расстояние между печатными платами равно длине заготовки, можно посчитать минимальную скорость конвейера: 𝑉𝐾 = 2 × 𝐿заг 28,8 см см =2× ≈ 0,135 ≈ 8,1 𝑇𝐵 426 с мин Автомат трафаретной печати Рекомендуемая скорость движения ракеля должна составлять 15-25 мм/с. Отсюда, зная геометрические размеры платы, можно определить собственно время нанесения паяльной пасты. 288/20 = 14,4 с Это время необходимо примерно удвоить для обеспечения смены платы, очистки трафарета и т. д. 14,4 ∗ 2 = 28,8 с Автомат дозировки клея Определение (требуемой) производительности дозатора клея. 1158 ∗ 2 = 2316 доз/час Автомат установки КМП Количество КМП1 устанавливаемых автоматом в час (требуемое): 100000 × 27/1976 = 1367 шт. Количество КМП2 устанавливаемых автоматом в час (требуемое): 100000 × 193/1976 = 9768 шт. 9 Система автоматической оптической инспекции Характеризуется скоростью сканирования, выражаемую в см2/с (требуемое). Необходимо площадь печатной платы разделить на скорость сканирования и получить требуемое время для автоматической оптической инспекции, далее сравнить его с тактом выпуска Тв. 864/426 ≈ 2,03 см2 /с Печь для экспонирования(отверждения) клея Время отверждения tопл определяется термопрофилем и обычно составляет 80 с при температуре 120˚С. 𝐿печи эксп. = 𝑉𝐾 ∗ 𝑡отв = 0,135 ∗ 80 = 10,8 см. = 108 мм. Печь для оплавления паяльной пасты Время оплавления tопл определяется термопрофилем и обычно составляет для бес свинцовой 9 мин. 𝐿печи опл. = 𝑉𝐾 ∗ 𝑡опл = 8,1 ∗ 9 = 73 см. = 730 мм. Выбранное оборудование отображено в таблице 2. Таблица 2 – Оборудование для производства печатных плат Наименование Основные параметры Автоматический загрузчик печатных плат ESL-400 XL Минимальный размер платы – 50х50мм. Максимальный размер печатной платы – 530х460 мм. Толщина печатной платы от 0.6 мм до 4 мм Минимальный размер платы – 50х41мм. Максимальный размер печатной платы – 620х508 мм. Толщина печатной платы от 0.2 мм до 6.0 мм. Время цикла печати от 7 до 12 секунд (требуемая 14,4 с) Скорость ракеля: 2 — 300 мм/с Размеры рам трафарета – от 736х736мм Максимальный размер печатной платы – 380х540 мм. Производительность – 10000 доз/час (требуемое 2316 доз/час) Максимальная производительность – 15000 комп/ч (требуемое = 9768 комп/ч) Максимальные габаритные печатной платы 410x460 мм Ленточное питание 140 мест. Точность установки - ± 25 мкм Автомат трафаретной печати с системой оптического контроля DEK HORIZON 03iX MD70VS автоматический дозатор для нанесения клея Mx200P Универсальный автомат установки SMD компонентов Колво 1 1 1 2 10 Окончание таблицы 2 Автоматическая оптическая инспекция печатных плат MV-7Xi УФ конвейерная печь для отверждения материалов UV-4000 Система пайки пайки волной припоя RW-350 Печь оплавления припоя конвейерного типа MANIX TT5-CS Автоматический разгрузчик печатных плат ESU-400 XL Установка скрайбирования печатных плат RM-652 Установка электрического контроля печатных плат E8M6151AL Размеры инспектируемых плат – 510х460 мм Скорость проверки до 5293 мм2/сек (требуемое 203 мм2/сек) Разрешение: 2624х1920 пикселей Длина области засвета 400 мм (требуемая 108 мм) Цепной конвейер с регулировкой ширины от 50 мм до 450 мм. Максимальная высота компонентов на верхней и нижней сторонах ПП — 50 мм. Максимальная ширина платы 350 мм Минимальная ширина платы 50 мм Угол наклона конвейера 4-7˚ Скорость конвейера 500-1800 мм/мин Длина конвейера 4300 мм Длина рабочей зоны 1067 мм (требуемая 730 мм) Скорость конвейера 0-68,6 см/мин (требуемое 8,1 см/мин) Максимальная ширина печатной платы до 406 мм Максимальный размер печатной платы – 530 х 460мм Минимальный размер печатной платы – 50 х 50 мм Габаритные размеры – 2530 х 1070 х 1150 Количество магазинов – 4 2 1 1 1 1 Максимальный размер печатной платы – 650x 650 мм Воздух 6 бар, 20 л/мин 1 Максимальный размер печатной платы – 610х510 мм. Кол-во подвижных пробников: 4 (по 2 с каждой стороны) 1 11 Описание оборудования Автоматический загрузчик печатных плат EunilESL-400 Рисунок 8 – ESL-100XL Автоматический загрузчик печатных плат ELS-100 (XL) имеет следующие отличительные особенности: Встроенный контроллер на базе PLC; Панель управления с ЖК дисплеем; Пневматический экстрактор для подачи плат в линию; 3-х цветная сигнальная башня; SMEMA интерфейс 12 Таблица 3 – Характеристики ELS 400 XL ELS 400 XL Максимальный размер платы 530 х 460 мм Минимальный размер платы 50 х 50 мм Способ загрузки Магазинный Количество магазинов 4 Толщина печатной платы от 0,6 мм до 4 мм Габаритные размеры Размеры (Д х Ш х В) 1810 x 1070 х 1150 мм Требования по электропитанию Электропитание 1 физа;220 В; 50 Гц; 300 Вт Давление сжатого воздуха 6 бар, 10 л/мин Автомат трафаретной печати с системой оптического контроля DEK HORIZON 03iX Рисунок 9 –DEK HORIZON 03iX Horizon 03iX с успехом используется и в мелкосерийном многономенклатурном производстве, и в массовом, реализуя высокую скорость, точность и качество нанесения материалов при изготовлении электронных изделий по технологии поверхностного монтажа 13 Таблица 4 – Характеристики DEK HORIZON 03iX Время холостого цикла печати От 7 до 12 с (в зависимости от типа конвейера) Максимальный размер области печати (Д х Ш) Максимальный размер печатной платы (Д х Ш) Минимальный размер печатной платы (Д х Ш) Толщина печатной платы Внутренние размеры рамы трафарета (Д х Ш) Скорость движения ракеля Диапазон регулирования давления ракеля Повторяемость 510×508 мм 510×508 или 620×508 мм 50×41 мм 0,2 — 6 мм 736×736 мм 2 — 300 мм/с 0 — 20 кг ±12,5 мкм для 2,0 cpk MD70VS автоматический дозатор для нанесения клея Рисунок 10 – MD70VS Автоматический дозатор MD70VS осуществляет нанесение паяльной пасты на печатную плату. Устройство используется на небольших производственных участках. Оператору необходимо заменить плату и запустить программу, дальнейший процесс происходит автоматически. Устройство оборудовано видеокамерой, включающее функции позиционирования платы, программирование путем визуального обучения и определения марки плохой платы. 14 В основе приводов по осям X и Y установлены микрошаговые двигатели и линейные магнитные энкодеры, обеспечивающие точность позиционирования головы в 5 микрон. В большинстве случаев подобный принцип встречается только у дорогостоящего технологического оборудования. Устройство управляется при помощи персонального компьютера с операционной системой Windows XP Professional, благодаря которой устройство является простым и удобным в эксплуатации. В комплектацию дозатора входят 17-ти дюймовый плоский монитор, клавиатура, мышь. Возможна также комплектация специальным программным обеспечением для транслирования данных из CAD форматов. По умолчанию в дозатор внесена вся необходимая база компонентов. В случае отсутствия нужного компонента в базе он легко создается с помощью стандартного программного обеспечения. MD70VS - дозатор, простой в техническом обслуживании, не требует дорогих расходных материалов. Серия MD существует на рынке более 10 лет и имеет репутацию высококачественного, надежного оборудования. Первые дозаторы этой серии успешно работают в России и сейчас. Достоинства модели: надежность простота в эксплуатации доступная цена Таблица 5 – характеристики MD70VS Типы используемых картриджей Максимальный размер печатной платы Производительность Шаг перемещения по осям Х и Y Температура дозатора головки Видеосистема Операционная система Программирование Комплектация Габариты Вес Потребление электроэнергии Давление и расход воздуха 25 или 40 г 540 х 380 мм До 10 000 доз в час 5 мкм (линейные энкордеры) Замкнутый контроль с сенсором и нагревателем Используется для автоматического распознавания реперных меток и отметок плохой платы в групповой заготовке, а также при программировании методом обучения; Windows Методом обучения или транслирования из CAD ПК, 17” ЖК-монитор, клавиатура, мышь 750 х 670 х 520 мм 70 кг 220 В; 50 Гц; 0,45 кВт 0,6 МПа; 20 л/мин 15 Mx200P Универсальный автомат установки SMD компонентов Рисунок 11 – Mx200P Mx-200P (Mirae) - универсальный автомат установки SMD- компонентов, оптимизирован для работы в режиме сборки двух плат. Таблица 6 – характеристики YSM20 Максимальная скорость Точность установки Типы и кол-во захватов Минимальный размер платы Максимальный размер печатной платы Диапазон компонентов Типы компонентов Максимальная высота компонента Потребление электроэнергии Давление и расход воздуха Максимальное количество ленточных питателей (8 мм) Другие типы питателей 15000 комп/час ± 25 мкм 4 chip + 1 precision 50 х 50 мм 410 х 460 мм 0402; 50 x 50, 90 х 30 мм Chip, микросхемы, BGA 18 мм 3 фазы; 380 B; 50 Гц; 5кВт 0,55 МПа, 160 л/мин 80 Вибропитатель для пеналов, поддоны, питатель светодиодов из россыпи 16 Автоматическая оптическая инспекция (АОИ) MV-7Xi Рисунок 12 - MV-7Xi Данная серия обладает улучшенной 5-тимегапиксельной цифровой камерой для цветной съемки. Эта технология обеспечивает лучший результат в выполнении скоростной инспекции. Лазерная система Intelli-Scan предоставляет возможность трехмерного изображения для инспекции и способность точно измерения Z-высоты любой области. Достоинства: Улучшенная технология камеры; Ультравысокое разрешение инспекции; Встроенная система лазерной инспекции. Таблица 7 – характеристики MV-7Xi Максимальный размер печатной платы Разрешение Скорость проверки Система подсветки Толщина печатной платы Максимальная масса печатной платы Проверка самого маленького компонента 50 х 50 – 510 х 460 мм 2624 х 1920 пикселей (5 Мп) 3664 х 2736 пикселей (10 Мп) Л1: 2918 мм2/сек (5 Мп) Л2: 1669 мм2/сек (5 Мп) Л1: 5293 мм2/сек (10 Мп) Л2: 3007 мм2/сек (10 Мп) 8-ми уровневая RGB 0,5-3 мм 4 кг Л1: 0603 (мм)/ 0201 (дюйм) (5 Мп) Л2: 0402 (мм)/ 01005(дюйм) (5 Мп) Л1: 0603 (мм)/ 0201 (дюйм) (10 Мп) Л2: 0402 (мм)/ 01005(дюйм) (10 Мп) 17 Окончание таблицы 7 Конвейерная система Потребление электроэнергии Давление и расход воздуха Габаритные размеры Вес 3-х секционный конвейер 1 фаза; 200-240 В; 50/60 Гц; 1,1 кВт 0,5 МПа 1100 х 1500 х 1500 мм 1000 кг УФ конвейерная печь для отверждения материалов UV-4000 Рисунок 13 – UV4000 Конвейерные печи с УФ лампами предназначены для отверждения нанесенных материалов на поверхность печатной платы. Основные особенности: Регулировка положения ламп по высоте PLC-контроллер с управлением от сенсорного дисплея; Цепной конвейер с регулировкой ширины от 50 мм до 450 мм; Максимальная высота компонентов на верхней и нижней сторонах ПП — 50 мм. Таблица 8 – характеристики UV4000 Потребление энергии 3 фазы; 380 В; 50 Гц; 14 кВт Количество ламп в верхней зоне 2 Количество ламп в нижней зоне 2 Область засвета 400х400 мм 18 Окончание таблицы 8 Скорость конвейера 1-3 м/мин Габариты 1550х1000х1470 мм Вес 400 кг Печь оплавления припоя конвейерного типа MANIX TT5-CS Рисунок 14 – MANIX TT5-CS Отвечает всем современным требованиям, предъявляемым при производства Fine Pitch QFPs, BGAs & Flip Chips. Таблица 9 – характеристики YX330 Максимальная ширина печатной платы Длина рабочей зоны Количество зон Количество нагревателей Максимальная температура нагрева Точность подержания температуры Скорость конвейера Напряжение Габаритные размеры Вес 406 мм 1067 мм 5 11 350˚С ±1˚С 0-686 мм/мин 3 х 415 В; 50 Гц 1676 х 927 х 990 мм 182 кг 19 Системы пайки волной RW-350 Рисунок15 – RW-350 Таблица 10 – Технические характеристики RW-350 Ширина платы, мм 50-350 Макс. высота компонента на плате, мм сверху 120, снизу 25 Скорость конвейера, мм/мин 500-1800 Высота конвейера, мм 750±20 Угол конвейера, °С 4-7 Флюсователь автоматический аэрозольный Преднагрев платы нижний конвекционный, 3 зоны Макс. температура преднагрева, °С 200 Емкость ванны с припоем, кг 500 Макс. температура ванны, °С 300 Электропитание 380 В 3ф Энергопотребление пиковое, кВт 30 Энергопотребление среднее, кВт 8 Сжатый воздух, МПа 0,5 Габаритные размер ДхШхВ, мм 4300х1420х1760 Вес, кг 1800 20 Автоматический разгрузчик печатных плат ESU-400 XL Рисунок 16 – ESU-400 XL Отличительные особенности: Встроенный контроллер управления на базе PLC; Панель управления с ЖК-дисплеем; Пневматический экстрактор для подачи плат в магазин; Ручная настройка ширины конвейера; 3-х цветная сигнальная башня; SMEMA-интерфейс. Таблица 11 – характеристики ESU-400 XL ESU 400 XL Максимальный размер платы 530 х 460 мм Минимальный размер платы 50 х 50 мм Способ загрузки Магазинный Количество магазинов 4 Толщина печатной платы от 0,6 мм до 4 мм Габаритные размеры Размеры (Д х Ш х В) 1810 x 1070 х 1150 мм Требования по электропитанию Электропитание 1 физа;220 В; 50 Гц; 300 Вт Давление сжатого воздуха 6 бар, 10 л/мин 21 Установка скрайбирования печатных плат RM-652 Рисунок 17 – RM-652 Установка скрайбирования печатных плат RM-652 предназначена для скоринга (фрезерования) мультиплицированных заготовок печатных плат методом нанесения V-образных надрезов как с одной, так и с двух сторон для последующего разделения заготовок на отдельные печатные платы. На установке скрайбирования печатных плат RM-652 возможна обработка всех известных материалов, от FR 2 до FR 4, многослойных плат, а также керамики толщиной от 0,5 од 3,2 мм. Установка управляется системой с числовым программным управлением (CNC) с помощью персонального компьютера. Специальное программное обеспечение включает в себя всплывающие меню с возможностью макропрограммирования, позволяющие программировать и настраивать установку в течение нескольких минут. Отличительные особенности: Нижняя и верхняя головки для выполнения скрайбирования ПП; Фиксация ПП с помощью базовых штифтов; Возможность нанесения с двух сторон (одной); Таблица 12 – характеристики RM-652 Размеры печатных плат Толщина обрабатываемой ПП Повторояемость процесса 120 х 120 – 650 х 650 мм От 0,5 до 3,2 мм ± 0,01 мм 22 Окончание таблицы 12 Скорость выполнения резов Электропитание Пневмопитание Габаритные размеры Вес От 0,5 до 40 м/мин 380 В, 50/60 Гц, 2.2 кВт 6 бар, 20 л/мин 2000 х 1900 х 1750 мм 700 кг Установка электрического тестирования печатных плат E8M6151AL Рисунок 18 – E8M6151AL Быстродействующий тестер с "летающими" пробниками для контроля печатных плат с автоматической загрузкой/выгрузкой тестируемых изделий. Для установки печатных плат необходимо поместить их на столик загрузчика, затем вакуумное устройство поочередно подает изделия в конвейер системы. Разгрузка осуществляется аналогичным образом. Максимальное количество единовременно загружаемых ПП достигает 200 штук. Такое решение позволяет автоматизировать весь процесс тестирования изделий, а также производить электрический контроль печатных плат 24 часа в сутки. Для отбраковки изделий в японских системах Microcraft применяется 2 разгрузчика (годен/негоден). За счет увеличения количества летающих пробников (до 8 шт.) достигается высокая скорость тестирования (свыше 10 000 точек/мин), прецизионная точность позиционирования тестовых пробников (2 мкм), а также автоматическая загрузка/выгрузка ПП делают данный тестер печатных плат идеальным выбором для средне- и крупносерийного многономенклатурного производства ПП/МПП. 23 Таблица 13 – характеристики E8M6151AL Внутренние размеры рабочей камеры Эффективный размер рабочей камеры Вытяжка Диаметр отверстия для вытяжки Объём резервуаров Габаритные размеры Электропитание 730 х 730 х 1040 мм 500 х 500 х 600 мм 500 м3/ч 160 мм 75 л 1230 х 1250 х 1800 мм 3 х 380 В, 50 Гц, 18 кВт Оборудование для ручной пайки Паяльная станция SS-8300 Рисунок 19 – SS-8300 Паяльная станция SS-8300 выделяется среди аналогичных систем на современном рынке паяльного оборудования благодаря специально разработанной высокотехнологичной насадки «SUPER TIP» в качестве наконечника. Новые разработки компании DEN-ON в области нагревательных элементов и электрических схем, позволили увеличить продолжительность работы наконечника «SUPER TIP» на 3 месяца (в сравнении со стандартными наконечниками других производителей). Достоинства модели: Наконечник имеет низкое температурное расширение, устойчив к кислотной коррозии; Замена наконечника имеет низкую стоимость; Обладает высоким уровнем безопасности. 24 Таблица 14 – характеристики SS-8300 Нагревательный элемент Сопротивление изоляции Сопротивление заземления Керамический; Рмакс=0,067 кВт; стабилизация 0,01 кВт Более чем 100 МОм при 400 оС Менее чем 2 Ом 162 х 24 мм 25 г Габариты (паяльник) Вес (паяльник) Потребление электроэнергии 230 В; 50/60 Гц Диапазон температуры нагрева Габариты (блок управления) Вес (блок управления) 200-450 оС 94 х 80 х 89 мм 1,3 кг Материалы Безотмывочная паяльная паста 862-SAC305, Тип 3, Тип 4 и Тип 5 Рисунок 20 – 215D 862 – бессвинцовая безотмывочная паяльная паста, которая была разработана как альтернатива стандартным свинецсодержащим паяльным пастам со сплавами Sn62, Sn63. Компания Qualitek разработала уникальную систему флюса, специально предназначенную для высокотемпературных бессвинцовых сплавов. Отличная совместимость МЕ составляющей пасты и флюса дают отличное смачивание и улучшенное растекание бессвинцовых припоев. Преимущества Высокое качество нанесения Отличное смачивание Длительное сохранение клеящих свойств 25 Отличное сопротивление сползанию Время жизни на трафарете более 8 часов Сплав - SAC305. Срок хранения Закрытая банка 2°-10°C - 6 мес. 25°C - 1 мес. Рекомендованная температура хранения 2°-10°C. ТВ-2217H Клей монтажный Клей 2217H тройной связи для поверхностного монтажа доступен в шприцах и картриджах EFD, Fuji, Iwashita и Panasonic. По запросу доступны плунжерные кольца датчика. Для печати клей поставляется в картриджах по 370 г., банках по 500 г. и в кассетах DEK ProFlow. Технические характеристики: Скорость дозировки превосходит 30 тыс. т/ч, сохраняя при этом вязкость от точки к точке, не образуя перемычек или “хвостов”; Подходит для нагреваемого и не нагреваемого сопла; Превосходное качество печати на любой скорости Продолжительный срок службы Одна и та же уникальная формула может использоваться и для дозировки, и для печати ввиду своей идеальной вязкости и тиксотропных характеристик; Низкая температура отверждения 80℃ может быть использована, чтобы избежать возможного вредоносного воздействия на термочувствительные компоненты; При необходимости может быть использована опция; моменталь- ного отверждения за 60 секунд при температуре 150℃ 26 Исключительная прочность соединений различных материалов корпуса компонентов, включая проблемный стеклянный корпус типа MELF и типы встроенных схем. Хорошая термостойкость к волне припоя; Прекрасная сила клейкости, гарантирующая, что компонент останется на месте или отсутствие потерь во время заполнения и обработки перед отверждением; Вязкость гарантированно остается неизменной в каждой партии, с безвоздушным клеящим веществом Высокая стабильность хранения, срок годности - 5 месяцев при комнатной температуре (25℃) и 7 месяцев при хранении в холодильнике (510℃); Неотвержденный клей легко отчистить, используя различные растворители. Рекомендуется Qualitek SK11. Таблица 15 - Стандартные свойства в не отвержденном состоянии Химический тип Внешний вид Вязкость при 25℃ Плотность при 25℃ Тиксотропный индекс Цельная эпоксидная смола Розовая паста 154 П/Сек 1,24 г/см3 2,9 при 4/20 вращ/минуту Таблица 16 - Стандартные свойства в отвержденном состоянии Твердость по Шору Прочность на сдвиг Fe/Fe при 25℃ Температура стеклования (Тс) Коэффициент термического расширения Впитывание воды (100℃ х 1ч) 88D 22,8 мПа 99℃ 7,7 х 10-5 ℃-1 +0,63% Информация об отверждении 27 Таблица 17 - Время отверждения при различных температурах 200-230 сек 70-100 сек 50-80 сек 35-65 сек 80℃ 100℃ 120℃ 150℃ Примечание: указанные отрезки времени не включают в себя нагрев и охлаждение. Флюс для пайки F285-25-5 Флюсы мягкой активации 285 и 285-25 созданы для удовлетворения требованиям систем высокоскоростной пайки со свойствами, близкими к флюсам полной активации. Флюсы 285 и 285-25 соответствуют требованиям типа ROL1 стандарта J-STD-004 (бывший стандарт MIL-F-14256). Уникальная система активатора и растворителя удерживает активатор от разделения после продолжительного времени вспенивания или полнового нанесения. Действие флюса сохраняется стабильным в течение всего процесса пайки.Высокое содержание твердых веществ позволяет осуществлять пайку компонентов с мелким шагом. Преимущества: Блестящие паяные соединения; Высокое значение SIR; Минимальные дефекты; Некоррозийный; Соответствует требованиям стандарта J-STD-004. Таблица 18 – характеристики F285-25-5 Цвет и внешний вид Содержание сухих веществ, % (по весу) Удельный вес Температура вспышки Сопротивление водной вытяжки Жидкость янтарного цвета 25 ± 1,5 0,844 ± 0,006 11,67оС >130кОм/см 28 Жидкость для отмывки PROZONE (ПРОЗОН) Фреонозаменяющая отмывочная жидкость PROZONE (Прозон) предназначена для удаления с печатных плат, печатных узлов, сетчатых трафаретов, металлических шаблонов, приспособлений и оборудования любых типов остатков, образующихся на всех этапах пайки. Отличительные особенности отмывочной жидкости PROZONE: классифицируется как неопасный (высокая точка вспышки - 100оС, низкая токсичность, слабый запах); отмывает электронные схемы, машины, трафареты, конвейеры и удаляет остатки паяльных флюсов, смазок и масел; эффективное растворение, незначительное испарение; заменяет фреон и другие, опасные для озона растворители, биоло- т.д; гически растворяемый, смешивается с водой в любых пропорциях. Таблица 19 – характеристики отмывочной жидкости PROZONE Точка вспышки Диапазон кипения Давление пара, 20оС Кинематическая вязкость, 20оС, 40оС, 60оС Поверхностное натяжение, 22оС > 100оС 217о ... 224оС 0,07 мбар 65 сП, 36 сП, 23 сП 28,3 мНм BAR SAC305 Припой бессвинцовый Рисунок 21 – брусок SAC305 Состав сплава в соответствии с требованиями J-STD 006В Сортамент припоя в соответствии с требованиями ГОСТ 21931-76 29 Область применения силовая электроника радиоэлектроника общего назначения радиоэлектроника военного и особого назначения автомобилестроение машиностроение медицинская техника. Технологический процесс ручная пайка поверхностный монтаж выводной монтаж ремонт сборок, в т.ч. реболинг лужение выводов компонентов конструкционная пайк агрупповая пайка прочие случаи пайки. Паяемый материал OSP-поверхности оловянно-свинцовые поверхности медь, медные сплавы иммерсионный никель иммерсионные поверхности иммерсионное оловоиммерсионный никель –керамические и металлизированные поверхности, кристаллы. В соответствии с требованиями Директивы ЕС RoHSот 27 января 2003г были введены ограничения на применение оловянно-свинцовых припоев. Наиболее приемлемыми в качестве альтернативы свинцовым припоям явились припои группы Sn/Cuи Sn/Ag/Cu. Состав припоя SAC-305является наиболее распространенным в монтаже сборок. Наличиев сплаве серебра в количестве 3% позволяет проявлять лучшие, по сравнению с другими бессвинцовыми сплавами, свойства по растекаемости и образованию дроссов в паяльной ванне. Паяное соединение обладет достаточно высокой прочностью, пластичностью, стойкостью к термоциклированию, что сравнимо с оловянносвинцовыми припоями с точки зрения надежности. Электропроводность данного сплава значительно выше, чем у оловянно-свинцовых припоев, Но стоит учитывать, что по технологическим параметрам данный припой, как и все бессвинцовые, имеет более высокую температуру оплавления и это вызывает некоторые дополнительные трудности процесса монтажа. Обладает достаточно высокими показателями по растекаемости, в т.ч. по таким поверхностям как сталь.SAC-305является наиболее эффективным и дешевымиз группы бессвинцовых припоев для монтажа сборок. 30 Не токсичен. Параметры сплава SAC305 Температура солидуса /ликвидуса 217/220°С Плотность сплава 7.38г/см3(при темп. 22°С) Удельное электросопротивление0.132МОм∙м(при темп. 22°С) Теплопроводность 58Вт/м∙°С Предел прочности на растяжение 500 кг∙с/см2(при темп. 22°С) Предел прочности на сдвиг 37.4 МПа (при темп. 22°С) Относительное удлинение 19.3%(при темп. 22°С) Твердость по Бринеллю15НВ (при темп. 22°С) Угол смачивания по меди 19° Сортамент и форма поставки продукции пластина (200х40х15) мм-0.9кг,пластина (330х20х8) мм -340 г пруток Ø (8.0÷15.0) мм, длина 400 мм, пачка проволока Ø(0.2-0.8) мм -катушка 100 г, 250 г, 500 г проволока Ø свыше 0.8 мм –катушка 100г, 250г, 500 г, 1 кг проволока Ø от 2 мм и выше –катушка 4кг, 5 кг 31