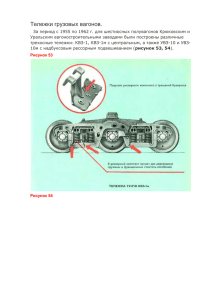

“ЎЗБЕКИСТОН ТЕМИР ЙЎЛЛАРИ” ДАТК ТОШКЕНТ ТЕМИР ЙЎЛ МУХАНДИСЛАРИ ИНСТИТУТИ Ҳимоя қилишга руҳсат берилсин “Вагон ва вагон хўжалиги” кафедраси МАЛАКАВИЙ БИТИРУВ ИШИ Мавзу: Технология ремонта тележек грузовых вагонов Муаллиф: Рахимов Ш.Ш. Раҳбар: Бобровская И.И. Маслахатчилар: Абдуллаев Б.А. Галимова Ф.С. Тошкент – 2013й. Реферат Расчетно-пояснительная записка выпускной работы на тему «Технология ремонта тележек грузовых вагонов» содержит 85 страниц текста. В нее включены 9 таблиц, 26 схем, 4 приложений, использован 21 литературный источник. Графическая часть состоит из 5 листов А1 формата. Ключевые слова: Боковина, Надрессорная, Подпятник, Триангель. В первой части выпускной работы рассмотрены вопросы устройства тележки грузового вагона и требования к ее ремонту. Во второй части произведена разработка технического проекта организации ремонта тележек в условиях вагонного депо. В третьей части предложены средства механизации для ремонта тележки, в частности установка для клепки фрикционных планок; кантователь боковых рам тележек, произведен расчет электропривода кантователя. Большое внимание в выпускной работе уделено вопросам охраны труда и техники безопасности. Произведен расчет технико-экономических показателей тележечного участка. Содержание Введение 1. Краткая характеристика ремонтируемых тележек грузовых вагонов 1.1 Устройство тележек грузовых вагонов 1.2 Требования, предъявляемые к ремонту тележек грузовых вагонов 1.3 Безопасность движения на железнодорожном транспорте 2. Организация производства в тележечном цехе 2.1 Назначение тележечного участка 2.2 Метод и организация позиций для ремонта тележек 2.3 Взаимосвязь тележечного участка с другими участками депо 2.4 Значимость участка в структуре вагонного депо 2.5 Расчет ремонтной программы тележечного участка 2.6 Производственная структура тележечного участка 2.7 Выбор метода ремонта и разработка технологической схемы 2.8 Форма организации производства в тележечном участке 2.9 Выбор и расчет технологического оборудования на участке 2.10 Расчет рабочей силы тележечного участка 2.11 Расчет производственной площади участка 3. Технология ремонта тележек грузовых вагонов 3.1 Неисправности и ремонт боковых рам 3.2 Неисправности и ремонт фрикционных планок 3.3 Неисправности и ремонт фрикционных клиньев 3.4 Неисправности и ремонт надрессорных балок 3.5 Неисправности и ремонт соединительных балок четырехосных тележек модели 18-101 3.6 Окраска тележек 4. Механизация ремонта тележек грузовых вагонов 4.1 Кантователь литой боковины тележки 4.2 Машина испытания пружин 4.3 Устройство поворотное для перемещения тележек вагонов 4.4 Комплекс оборудования для восстановления наплавкой надрессорных балок 4.5 Стенд для наплавки боковой рамы 4.6 Установка клепки фрикционных планок 5. Педагогика 6. Охрана труда 7. Расчет технико-экономических показателей тележечного цеха Выводы и предложения Литература Введение В настоящее время перед железнодорожным транспортом стоят такие задачи, как повышение надежности уже существующего устаревшего вагонного парка; увеличение гарантийных участков; повышение безопасности движения поездов. При всё возрастающих скоростях движения, увеличении массы грузовых поездов вопросы надежности буксы встают наиболее остро. Одной из задач, вставшей перед железнодорожными хозяйствами, становится поддержание подвижного состава в рабочем состоянии при ограниченных финансовых ресурсах. Поэтому процесс восстановления изношенных деталей является на сегодняшний день актуальной задачей. Восстановление обеспечивает изношенных экономию деталей высококачественного подвижного состава материала, топлива, энергетических и трудовых ресурсов. Для восстановления трудоспособности изношенных деталей требуется в 5-8 раз меньше технологических операций по сравнению с изготовлением новых деталей. Однако ресурс восстановленных деталей по сравнению с новыми, во многих случаях, остается низким. В то же время имеются такие примеры, когда ресурс восстановленных прогрессивными способами, в несколько раз выше ресурса новых деталей. Тележка грузового вагона работает в очень сложных и тяжелых условиях. Процесс изнашивания её основных частей является нежелательным, но неизбежным. К числу основных недостатков тележки модели 18-100 является недостаточная износостойкость подпятникового узла надрессорной балки, что вызывает необходимость частых ремонтов узла сваркой и уменьшает безотказность тележки. Кроме того, повышенные износы в данном узле ухудшают динамикопрочностные характеристики вагонов, что отрицательно сказывается не только на состоянии самих вагонов, но и увеличивает износ колес и рельсов. 1. Краткая характеристика ремонтируемых тележек грузовых вагонов тележка ремонтный цех Тележки вагонов (рисунок 1.1)относятся к ходовым частям. Они предназначены для обеспечения безопасного движения вагона по рельсовому пути с необходимой скоростью, плавностью хода и наименьшим сопротивлением движению. Конструкции тележек включают в себя колесные пары, буксы, рессорное подвешивание, возвращающие и стабилизирующие устройства. Рисунок 1.1. Тележка модели 18-100 Кроме перечисленных выше элементов тележка имеет раму, на которой крепятся детали рессорного подвешивания и тормозного оборудования, а также надрессорные и иные балки с подпятниками и скользунами, непосредственно воспринимающими нагрузки от рамы кузова вагона. В современных условиях эксплуатации железных дорог широкое распространение получили тележечные вагоны, которые по сравнению с нетележечными конструкциями, обеспечивают хорошее вписывание в кривые участки пути и меньшие вертикальные перемещения при передвижении по неровностям рельсов. Кроме того, в конструкциях тележек более рационально размещаются система упругих элементов, гасители колебаний, стабилизирующие устройства и исполнительные органы тормозного оборудования, что позволяет проектировать вагоны с хорошей плавностью хода и устойчивым положением кузова при движении поездов с высокими скоростями. Современные грузовые вагоны магистрального и промышленного транспорта имеют двух-, трех- и четырехосные тележки, а большегрузные транспортеры оснащены многоосными тележками, состоящими из набора перечисленных выше конструкций. Как правило, это модели с одноступенчатым рессорным подвешиванием. Исключение составляют лишь изотермические и некоторые специализированные вагоны, служащие для перевозки грузов, требующих транспортировки с повышенными скоростями. 1.1 Устройство тележек грузовых вагонов 1.1.1 Тележка модели 18-100 Основной тип тележки, эксплуатируемой под грузовыми вагонами двухосная с литыми боковыми рамами типа ЦНИИ-ХЗ (модель 18-100) (ЦНИИ прежнее название ВНИИЖТ, разработавшего данную конструкцию, X - первая буква фамилии автора Ханина, 3 - третий вариант). Данная тележка имеет достаточную прочность и надежность в эксплуатации. До 1972 г. тележку только так и называли - ЦНИИ-ХЗ. Сейчас чаще называют просто по номеру модели 18-100. Схема тележки 18-100 приведена на рисунке 1.2. Тележка состоит из двух колесных пар, четырех букс 1, двух литых боковых рам 2, двух комплектов центрального рессорного подвешивания5 и 6, литой надрессорной балки 3 и тормозной рычажной передачи8, 9. Тормоз тележки — колодочный с односторонним нажатием колодок. Связь рамы с буксами — непосредственная челюстная, опора кузова на тележку через подпятник надрессорной балки, а при наклоне кузова — дополнительно через скользуны. Тележка допускает осевую нагрузку до 230 кН (23,5 тс) при скорости движения 120 км/ч и 235 кН (24 тс) при скорости 100 км/ч. Рама (рисунок 1.3) состоит из горизонтальных и наклонных поясов, а также колонок. В середине рамы имеется проем для центрального рессорного подвешивания, а по концам — буксовые проемы. Сечения наклонных поясов и вертикальных колонок корытообразной формы. Рисунок 1.2. Схема тележки модели 18-100 Рисунок 1.3. Рама тележки Горизонтальный участок нижнего пояса имеет замкнутое коробчатое сечение. По бокам среднего проема расположены направляющие 6, ограничивающие поперечные перемещения фрикционных клиньев, а внизу имеется опорная поверхность с бонками и буртами 7 для размещения и фиксирования пружин рессорного комплекта. С внутренней стороны этой поверхности имеются полки 9, являющиеся опорами для наконечников и удержания триангеля в случае обрыва подвесок. В местах расположения фрикционных клиньев в каждой колонке 5 рамы приклепано по одной планке 8. На верхнем поясе боковой рамы расположены кронштейны 4 для крепления подвесок тормозных башмаков. Буксовые проемы имеют в верхней части кольцевые приливы 2, которыми рама опирается на буксы, а по бокам — челюсти 1. На внутренней стороне верхнего пояса (с 1984 г.) или внутренней стороне наклонного пояса рамы (до 1983 г.) отлиты пять шишек 3, которые служат для подбора боковых рам при сборке тележек. Подбор производят по числу оставленных (несрубленных) шишек, соответствующему определенному размеру А между наружными челюстями буксовых проемов. Это обеспечивает соблюдение параллельности осей колесных пар. Размер А имеет шесть градаций: № 0 - № 5. Если все шишки срублены, то рама имеет градацию № 0 с размером между наружными челюстями 2181±1 мм, при одной несрубленной шишке — градацию № 1 с размером 2183±1 мм и т.д., увеличиваясь на 2 мм. Надрессорная балка (рисунок 1.4,а) отлита из стали 20ГЛ или 20Г1ФЛ в виде бруса равного сопротивления изгибу замкнутого коробчатого сечения. Она имеет подпятник 7, полку 7 для крепления кронштейна 2 мертвой точки рычажной передачи тормоза, опоры 3 для скользунов, выемки (гнезда) 6 для размещения фрикционных клиньев, бурты 5, ограничивающие смещение внутренних пружин рессорного комплекта, и выступы 4, удерживающие наружные пружины от смещения при движении тележки. На подпятник 7 опирается пятник кузова, через центры которых проходит шкворень. Рисунок 1.4. Надрессорная балка Опорой для шкворня является поддон 11, который располагается под подпятником посередине надрессорной балки. Шкворень служит осью вращения тележки относительно кузова, а также передает тяговые и тормозные силы от тележки кузову и обратно. Рисунок 1.4. Подпятник надрессорной балки Рессорное подвешивание состоит из двух комплектов, размещенных в рессорных проемах левой и правой боковых рам. В каждый комплект (рисунок 1.5,а) входит пять, шесть или семь двухрядных цилиндрических пружин 2 и 3 и два клиновых 7 фрикционных гасителя колебаний. Каждая двухрядная пружина состоит из наружной и внутренней пружин, имеющих разную навивку — правую и левую соответственно. Количество двухрядных пружин в комплекте зависит от грузоподъемности вагона. а - общий вид; б, в, г — схемы установки семи, шести и пяти двухрядных пружин соответственно Рисунок 1.5. Рессорный комплект тележки модели 18-100 Пять пружин ставят в тележки, подкатываемые под кузова вагонов грузоподъемностью до 50 т, шесть — до 60 т и семь — более 60 т. В связи с этим и расположение пружин в комплекте будет разное (рисунок1.5, б, в, г). Рисунок 1.5. Рессорный комплект тележки модели 18-100 в сборе Крайние боковые пружины комплекта поддерживают клинья гасителей колебаний. Снизу клинья имеют кольцевые выступы, не допускающие смещения их относительно пружин в горизонтальной плоскости, а верхней своей частью входят в направляющие надрессорной балки. Работа клинового фрикционного гасителя колебаний тележки рассмотрена в ранее. Клинья отливают из стали 20Л. Пружины изготавливают из стали 55С2, а фрикционные планки — из стали марок 45, 30ХГСА или 40Х. Статический прогиб рессорного подвешивания от тары — 8 мм, от массы брутто — 46-50 мм. Коэффициент относительного трения гасителя колебаний — 0,08-0,10. 1.1.2 Тележка модели 18-100М Для повышения межремонтных пробегов тележек грузовых вагонов была проведена модернизация тележки модели 18-100 по проекту М1698. Суть данной модернизации заключается в защите основных пар трения тележки от износов в эксплуатации. В буксовый проем боковой рамы тележки устанавливается сменная прокладка толщиной 6 мм (рисунок 1.5, в). В соответствии с проектом типовые фрикционные планки заменяют составными (рисунок 1.5, д). Составную фрикционную планку устанавливают во фрикционный узел гашения колебаний. Она состоит из двух элементов: неподвижной фрикционной планки (толщиной 10 мм), которая приклепывается к боковой раме, и контактной (подвижной) фрикционной планки (толщиной 6 мм), свободно размещенной между неподвижной планкой и вертикальной поверхностью фрикционного клина. В буксовый проем боковой рамы тележки устанавливается сменная прокладка толщиной 6 мм. (рисунок 1.5, в) В соответствии с проектом типовые фрикционные планки заменяют составными (рисунок 1.5, д). Составную фрикционную планку устанавливают во фрикционный узел гашения колебаний. Она состоит из двух элементов: неподвижной фрикционной планки (толщиной 10 мм), которая приклепывается к боковой раме, и контактной (подвижной) фрикционной планки (толщиной 6 мм), свободно размещенной между неподвижной планкой и вертикальной поверхностью фрикционного клина. Рисунок 1.5. Тележка модели 18-100М Стальные фрикционные клинья тележки модели 18-100 заменяют на чугунные (рисунок 1.5, г). В подпятник надрессорной балки устанавливается износостойкий элемент из стали 30ХГСА в виде плоской прокладки (диска) (рисунок 1.5, а). Скользуны оборудуют износостойким колпаком (рисунок 1.5, б). Тележка 18-100, прошедшая данную модернизацию, имеет обозначение 18-100М. На тележках, признанных годными после ремонта с установкой износостойких элементов ставятся клейма букв «РМ», высотой 70 мм, которые наносятся белой краской в прямоугольник (100 х 100мм) на верхнем поясе консольной части надрессорной балки, рядом с клеймами о производстве плановых видов ремонта. Данные тележки должны обеспечить пробег вагона по узлам и деталям, с установленными износостойкими элементами в узлах трения, до следующего планового вида ремонта, но не менее 160 тыс. км. (порожний + груженый). 1.2 Требования, предъявляемые к ремонту тележек грузовых вагонов Восстановление элементов и деталей тележек производится работниками участка по ремонту тележек, в соответствии с технологической инструкцией по восстановлению деталей тележек модели 18-100 ТИ 600.25100.00002. Осмотр тележек, обмер деталей (за исключением триангелей, пружин и фрикционных клиньев, осмотр и обмер которых производит слесарь по р.п.с), контроль за соблюдением технологии ремонта тележек, соблюдение техники безопасности и охраны труда осуществляет бригадир участка. При замене боковых рам тележки базы их должны быть одинаковыми или иметь разницу не более 2 мм. База боковых рам определяется по количеству "шишек" на наклонных поясах боковой рамы (оно должно быть одинаковым) и подтверждается обязательной инструментальной проверкой (шаблоном). Техническое состояние деталей рычажной тормозной передачи должно соответствовать требованиям "Инструкции по ремонту тормозного оборудования вагонов" ЦВ-ЦЛ-0013. Перед подкаткой тележек под вагоны, трущиеся поверхности пятников, подпятников и боковых скользунов должны быть смазаны графитной смазкой УСсА (ГОСТ 3333-80), или отработанной смазкой ЛЗ-ЦНИИ, или солидолом, а при равномерном износе опорной поверхности подпятника до 5 мм на подпятник разрешается положить обильно смазанную полимерную прокладку. Толщина прокладки должна быть равна размеру допускаемой без ремонта глубины выработки подпятника 3-5 мм. При подкатке под вагон двухосных тележек суммарный зазор между скользунами тележки и рамы вагона с обеих сторон тележки у всех типов четырехосных вагонов должен быть не менее 4 мм и не более 20 мм, кроме хопперов для перевозки угля, горячего агломерата, аппатитов, хоппердозаторов ЦНИМ-2, ЦНИИ-3 и думпкаров ВС-50, у которых зазор должен быть не менее 6 мм и не более 12 мм. У думпкаров ВС-80, ВС-82, ВС-85 - не менее ;2 мм и не. более 20 мм. Допускается отсутствие зазоров между скользунами с одной стороны вагона. Отсутствие зазоров между скользунами по диагонали вагона не допускается. Величина суммарного зазора по диагонали должна быть не менее 6 мм. При восстановлении опорной поверхности подпятника до альбомных размеров или установке новой надрессорной балки, при постановке полимерной прокладки, зазор между скользуном шкворневой балки рамы вагона и скользуном надрессорной балки тележки должен быть не менее 7 мм и не более 10 мм. При этом суммарный зазор между скользунами тележки и рамы вагона должен быть не менее 14 мм и не более 20 мм. При подкатке под 8-осные цистерны четырехосных тележек суммарный зазор между скользунами соединительной и шкворневой балок с обеих сторон одного конца восьмиосной цистерны должен быть не менее 4 мм и не более 15 мм; между соединительной и надрессорной балками с обеих концов двухосной тележки зазор в сумме должен быть не менее 5 мм и не более 10 мм. Не допускается отсутствие зазоров: - между двумя любыми скользунами одной четырехосной тележки с одной стороны цистерны; - по диагонали цистерны между скользунами соединительной и шкворневой балок; - по диагонали четырехосной тележки между скользунами надрессорной и соединительной балок. Техническое состояние тормозного оборудования при текущем отцепочном ремонте должно соответствовать требованиям раздела II "Инструкции по ремонту тормозного оборудования вагонов" ЦВ-ЦЛ-0013, "Инструкции по эксплуатации тормозов подвижного состава железных дорог Украины" ЦТ-ЦВ-ЦЛ-0015. На выкаченной из-под вагона тележке проверяют дополнительно исправность опорной балки авторежима (отсутствие изгиба) и узлов её крепления на боковых рамах тележки - наличие болтов, гаек, шплинтов, резинометаллических элементов под опорами балки, крепление контактной планки, регулировку авторежима. На порожнем вагоне зазор между упором авторежима и контактной планкой должен быть не более 3 мм. Не допускается подкатка под вагон тележек, у которых срок службы надрессорных балок или боковых рам (30 лет) истекает до срока следующего планового вида ремонта. Опорные и упорные поверхности боковой рамы в буксовом проеме подлежат ремонту в соответствии с инструкцией РД 32 ЦВ 052-2002. Не допускается ремонт боковой рамы, у которой в буксовом проеме опорная поверхность имеет местный канавкообразный износ в тело рамы. Изношенные вертикальные направляющие плоскости в буксовом проеме (упорные поверхности) восстанавливаются износостойкой наплавкой с обеспечением твердости 240 – 300 НВ с последующей станочной обработкой до чертежных размеров. Изношенные приливы опорных поверхностей в буксовых проемах боковых рам под корпусом буксы обрабатывают на станке по всей плоскости прилива на максимальную величину износа. При остаточной высоте прилива 3 мм и менее на обработанную на станке плоскость установить сменные прокладки. При обработке прилива проникновение инструмента в тело боковых рам не допускается. На боковые рамы, не имеющие технологического отверстия под буксовыми проемами, сменные прокладки не устанавливаются. При поступлении в ремонт боковых рам с приваренными накладками на опорных поверхностях, планки удаляют на станке по технологии ВНИИЖТа и после дефектоскопирования на опорные поверхности боковых рам устанавливают сменные накладки. Допускается ремонт опорных поверхностей в буксовых проемах боковых рам с износом до 4 мм. На отремонтированную поверхность устанавливаются сменные прокладки, разработанные ИЦ «Сплав». После станочной обработки опорных мест в буксовых проемах боковой рамы допускается непараллельность опорных поверхностей не более 1 мм. Неровности в переходе от обработанной поверхности к необработанной по радиусу 55 мм необходимо зачистить. Сменные износостойкие прокладки устанавливаются при плановых ремонтах вагонов во всех буксовых проемах всех боковых рам одного вагона. При плановых ремонтах грузовых вагонов с выкаткой и разборкой тележек, износостойкие прокладки снимаются с боковых рам для полного освидетельствования боковой рамы в буксовых проемах. Для этого отгибаются «лапки» корпуса прокладки с наружной стороны боковой рамы. Установка сменных прокладок не допускается при наличии: - трещин на корпусе прокладки или пластине; - отколов на износостойкой пластине; - трещин сварного шва между износостойкой пластиной и корпусом прокладки. - неравномерного износа опорной поверхности износостойкой пластины относительно неизношенной части поверхности более 2 мм. Тележки, оборудованные износостойкими прокладками, должны взаимодействовать с корпусами букс, восстановленными до чертежных размеров. Перед подкаткой тележек под вагон подпятник и скользуны смазывают смазкой графитовой с добавкой 10% графита или отработанной смазки ЛЗЦНИИ. Нормативная документация, использованная при разработке данной выпускной работы: Инструкция по ремонту тележек грузовых вагонов РД 32 ЦВ 052-99; Тележки двухосные грузовых вагонов магистральных железных дорог колеи 1520 мм. Технические условия, ГОСТ 9246-99; Руководство по деповскому ремонту грузовых вагонов колеи 1520 мм. ЦВ-587 2001; Технологическая инструкция по испытанию на растяжение и неразрушающему контролю деталей вагонов. № 637 ПКБ ЦВ, 1995; Инструктивные указания на ремонт сваркой надрессорной балки тележки ЦНИИ-Х3. № 453 ПКБ—ЦВ 1991; Инструкция по сварке и наплавке при ремонте вагонов и контейнеров ЦВ 201-98. 1.3 Безопасность движения на железнодорожном транспорте В настоящее время в промышленном комплексе Республики Узбекистан происходят структурные сдвиги за счет более быстрого роста отраслей, производящих конечную продукцию. Для ГАЖК «УТЙ» и всего железнодорожного транспорта структурные изменения в промышленности определяют необходимость, приоритетные направления и темпы развития транспортного комплекса. Повышение уровня безопасности транспортной деятельности осуществляется в этой связи на основе комплекса мер по снижению негативного влияния транспорта на окружающую среду, повышению уровня транспортной доступности для хозяйствующих субъектов и населения, улучшению качества транспортного обслуживания в части своевременности перевозок грузов и обеспечения их сохранности, повышения скорости и комфортности перевозок пассажиров. Продолжающийся прирост грузооборота транспортной системы страны определяет необходимость поддержания высокого уровня обеспечения безопасности движения, что, в свою очередь, требует и соответствующих финансовых вложений. Анализ причин нарушений безопасности движения показывает, что их значительное количество обусловлено недостаточно высоким уровнем профессионализма и низкой технологической дисциплиной персонала, непосредственно участвующего в перевозочном процессе. Это связано в том числе и с тем, что на рынке транспортных услуг с каждым годом увеличивается количество независимых участников перевозочного процесса, деятельность которых нуждается в системной интеграции и стандартизации, т. к. существенно влияет на безопасность движения поездов. Соответственно, это требует дальнейшего совершенствования подходов к организации работ по обеспечению безопасности в процессе реализации стратегической программы Компании, так и в других организациях – участниках перевозочного процесса. Повышение безопасности движения поездов является приоритетным направлением развития железнодорожного транспорта В отрасли и компании многое делалось и делается для поддержания должного уровня надежности технических средств и безопасности движения поездов. Уровень эксплуатационной безопасности, существующий на железнодорожном транспорте Узбекистана, является самым высоким по сравнению с другими видами отечественного транспорта. Это не только свидетельствует об эффективности усилий в данной сфере, но и предъявляет особые требования к обоснованности изменений в данной системе. Уменьшается число крушений и сходов поездов, как грузовых, так и пассажирских, а также количество погибших в этих происшествиях. Стабильно низким является число аварий. Однако к настоящему времени исчерпаны практически все возможности системы управления безопасностью по дальнейшему развитию и расширению функциональности. Поэтому достижение цели, обеспечения гарантированной (нормативной) безопасности при минимальном объеме ресурсов, требует применения новых принципов, методов и средств перехода к новому целевому состоянию системы управления безопасностью перевозок. Одним из направлений обеспечения транспортной безопасности является формирование системы технического регулирования на железнодорожном транспорте. Другим направлением работы является формирование системы менеджмента качества в соответствии с международными стандартами ИСО серии 9000 и ее преломление применительно к системе управления безопасностью движения. Повышению безопасности движения, социальной ответственности Компании способствуют меры государственного регулирования, в числе которых, наряду с техническим регулированием, должны оказать свое положительное воздействие: – страхование гражданской ответственности Компании; – лицензирование железнодорожной деятельности; – аккредитация как признание компетентности физических или юридических лиц выполнять работы на железнодорожном транспорте при соблюдении ими требований к объектам железнодорожного транспорта; – аттестация железнодорожного персонала; – метрологическое обеспечение деятельности, влияющей на безопасность; – государственное расследование причин транспортных происшествий с поездами, их учет и разработка мероприятий по их предотвращению в будущем. Вместе с тем, безопасность движения поездов – категория не только техническая, но и экономическая. Поддержание безопасности требует затрат, как капитальных, так и текущих, а нарушения безопасности, как правило, сопровождаются большим или меньшим ущербом. В то же время дефицит инвестиционных ресурсов, высокий износ основных фондов железных дорог, недостаточная системность в решении вопросов бюджетирования обостряют проблему обеспечения безопасности движения. Ее решение требует комплексного научного обоснования, в том числе в увязке с общей проблемой обеспечения экономической безопасности отрасли. Анализ состояния безопасности движения на железных дорогах показывает, что в деле по предупреждению аварийности еще много нерешенных вопросов. Нарушения безопасности движения осложняют перевозочный процесс, создают негативный фон в общественном мнении о работе Компании. В наиболее короткие сроки можно достичь существенного повышения уровня безопасности перевозок, прежде всего, в результате реализации ряда мероприятий, к которым относится автоматизация ряда операций, в том числе: – пооперационный контроль (надзор) за своевременностью и качеством исполнения технологических процессов; – контроль остаточного ресурса технических средств; – расчет фактических и прогнозируемых показателей безопасности перевозок; – выработка оперативных рекомендаций по предотвращению нарушений условий безопасных перевозок. Это позволит определять причины нарушений безопасности движения допущенных по вине железнодорожной компании, а также и других участников перевозочного процесса. Реализация мер безопасности на транспорте должна обеспечить: • защиту корпоративных интересов при определении ответственности за нанесенный ущерб в результате нарушения безопасности движения другими участниками перевозочного процесса и рациональное решение проблем системного и качественного устранения причин таких нарушений; • стимулирование повышения уровня безопасности движения всеми участниками перевозочной деятельности; • предоставление достоверных данных о случаях нарушений безопасности движения. Предлагаемые подходы предопределяют требуемый высокий уровень социальной ответственности Компании и, соответственно, высокий статус Компании в отечественной экономике. Каждый работник, связанный с движением поездов, несет по кругу своих обязанностей личную ответственность за безопасность движения. Каждый работник железнодорожного транспорта обязан подавать сигнал остановки поезду или маневрирующему составу и принимать другие меры к их остановке во всех случаях, угрожающих жизни людей или безопасности движения, а при обнаружении неисправности сооружения или устройства, угрожающего безопасности движения, кроме того, немедленно принимать меры к ограждению опасного участка и устранению неисправности. Каждый работник железнодорожного транспорта должен соблюдать правила и инструкции по технике безопасности и производственной санитарии, установленные для выполняемой им работы. Нарушение Правил технической эксплуатации работниками железнодорожного транспорта влечет за собой дисциплинарную или уголовную ответственность законодательством. в соответствии с действующим 2. Организация производства в тележечном участке 2.1 Назначение тележечного участка Тележечный участок является отдельным подразделением вагонного депо с. Бухара и предназначен для выполнения ремонта тележек. Процесс ремонта тележек предусматривает выполнение следующих основных операций: выкатка тележек из-под вагонов, наружная очистка и обмывка тележек, разборка на узлы и детали, дефектация деталей и сортировка их по группам ( без ремонта, ремонт, подлежащие браковке), транспортировка деталей в соответствующие ремонтные отделения, транспортировка новых или отремонтированных деталей, сборка тележек, сдача тележки приемщику, подкатка под вагон. Руководство тележечным цехом осуществляет начальник участка, в подчинении находятся мастер и бригадиры, каждый из которых несет ответственность за ритмичную и качественную работу. Работы по дефектации и клеймению деталей и узлов тележек выполняет бригадир тележечного участка, который прошел обучение, сдал экзамены установленным порядком и имеет навыки практической работы. Работа участка организована в одну смену продолжительностью 8 часов при пятидневной рабочей неделе. Мастер и бригадиры обязаны: организовать работу в полном соответствии с технологическим процессом и руководящими документами; обеспечить высококачественный ремонт узлов и деталей тележек; контролировать выполнение инструкций по технике безопасности. Основными принципами прогрессивной технологии и передовых методов работы тележечного участка являются: организация ремонта по способу замены неисправных деталей и узлов заранее отремонтированными; механизация трудоемких процессов, применение приспособлений, пневматического и электроинструмента, обеспечивающих высокое качество ремонтных работ и повышение производительности труда; создание современных технологических процессов ремонта тележек; строгое выполнение инструкций, правил, требований технологических процессов при ремонте вагонов с соблюдением параллельности и последовательности работ; своевременное и качественное составление описи работ, обеспечение материалами, запасными частями и инструментом. 2.2 Метод и организация позиций для ремонта тележек Ремонт тележек в вагонном депо производится поточном методом. Выкаченные из-под вагонов тележки по поперечному пути либо с помощью поворотного устройства подаются на путь приема тележек в ремонт. Каркас тележки снимают с колесных пар мостовым краном и передается на первую позицию поточно-конвейерной линии ремонта тележек (ПКЛ), а колесные пары прокатываются дальше по поперечному пути в колесно-роликовый участок. На позиции 1 мостовым краном снятый каркас тележки устанавливаются нижней частью надрессорной балки на каретку ПКЛ и начинается процесс разработки тележки. Здесь производится снятие шкворня, отворачиваются или срезаются болты, крепящие колпаки скользунов, снимаются колпаки с прокладками, разбираются комплекты пружин и фрикционных клиньев. По окончании этих работ каркас тележки транспортирующим органом перемещается в моечную машину (позиция 2), где производится очистка и обмывка тележек. На позиции 3 производится разборка рычажной передачи и снятие триангелей. Для этого удаляются валики вертикальных рычагов, что позволяет удалить сами вертикальные рычаги, подосную тягу, а затем триангель вместе с башмаками и колодками. На позиции 4 специальным устройством раздвигают боковые рамы с надрессорной балки и укладывают на дефектоскопную установку. В настоящее неразрушающего время контроля наиболее являются эффективными вихретоковый метод методами контроля дефектоскопом ВД-12НФ и феррозондовый. Феррозондовый способ лучше вписывается в поточно-конвейерный метод ремонта. С помощью этих методов выявляются все усталостные дефекты в виде трещин в боковых рамах и надрессорных балках. Кроме того, на данной позиции производится осмотр боковых рам, надрессорных балок с целью выявления отколов, ослабления заклепок фрикционных планок и измерения размеров тележек в изнашиваемых зонах. Сборочные единицы с трещинами бракуются в соответствии с требованиями раздела 3, а детали со сверх допустимыми износами снимаются с ПКЛ и передаются в соответствующие технологические участки, где производится наплавка и механическая обработка этих поверхностей, а также смена фрикционных планок и втулок кронштейнов для валиков подвески башмаков. После выполнения перечисленных работ боковые рамы и надрессорные балки передаются на позицию 5. Позиция 5 - это позиция начала сборочных работ На опору каретки конвейера устанавливают надрессорную балку, на концы которой навешиваю т боковые рамы. На нижний пояс рессорного проема устанавливают пружины и фрикционные клинья. Позиция 6 - предназначена для сборки рычажной передачи. Здесь производится установка триангелей, заводят подвески в гнезда башмаков, устанавливают валики в отверстия подвесок и кронштейнов боковых рам, устанавливают тормозные колодки, вертикальные рычаги, которые соединяются распорной тягой. Производится соединение установленных на 6 позиции сборочных единиц рычажной передачи с помощью валиков серьги с державкой мертвой точки и вертикальными рычагами, соединяют вертикальные рычаги между собой, с триангелем и другими деталями со смазкой всех шарнирных соединений. Позиция 8 - предназначена для установки колпаков скользунов. шкворней, сдачи каркаса тележки приемщику и установки каркаса тележки на колесные пары. Позиция 9 и 10 - производится соответственно окраска и сушка тележек. 2.3 Взаимосвязь тележечного участка с другими участками депо Тележечный участок взаимодействует с вагоносборочным и колеснороликовым участками. Тележки, выкаченные из-под вагона, подают ся в тележечный участок, где разбираются и в процессе разборки колесные пары подаются в колеснороликовый участок для их проверки и ремонта. Тележечный участок может располагаться по отношению к колесному участку последовательно или параллельно. 2.4 Значимость участка в структуре вагонного депо Тележечный участок является одним из основных участков вагонного депо и от его работы зависит работа вагоносборочного и колесного участков. В случае сбоев в работе тележечного участка, колесный участок не получит необходимого количества колесных пар для ремонта, вагоросборочный участок – тележек для вагонов, нарушится ритм поточной линии всего вагонного депо, что неминуемо приведет к невыполнению плана. Следовательно, производительность тележечного участка должна быть согласована с мощностью вагоносборочного участка. Это придаст необходимый ритм производственному процессу в целом по поиочной линии смежных участков. 2.5 Расчет ремонтной программы тележечного участка Производственная программа тележечного участка зависит от количества тележек, поступающих для ремонта из вагоносборочного участка. Для ее подсчета принимают, что из-под вагонов, проходящих деповской ремонт, все тележки должны выкатываться из-под вагонов и направляться в тележечный участок для ремонта, а из-под вагонов текущего отцепочного ремонта – 20-25% количества вагонов, ремонтируемых в вагоносборочном участке. Согласно задания, годовая программа ремонта вагонов в депо – 2000. Следовательно, для деповского ремонта необходимо отремонтировать Nд = N*2 = 2000*2 = 4000 тележек, где Nб – программа деповского ремонта вагонов, 2000. Для текущего отцепочного ремонта NT = Nд * 0,25 = 4000 * 0,25 = 1000 тележек. Таким образом, годовая программа тележечного участка N = Nд + NT = 4000 + 1000 = 5000 тележек. 2.6 Производственная структура тележечного участка В состав разборочное, тележечного моечное, участка осмотра и входят сортировки несколько отделений: деталей, ремонта и комплектовки рам, надрессорных балок, частей рессорного подвешивания, гасителей колебаний, комплектовки деталей тормоза, ремонта и комплектовки буксового узла, участки общей сборки, проверки и окраски тележек. В участках для ремонта тележек грузовых вагонов организуется отделение по ремонту, заливки и обработки подшипников скольжения. При оборудовании, планировке и компоновке участков и поточных линий необходимо соблюдать последовательное по ходу выполнения технологического процесса размещение оборудования, стендов, поточных линий, рабочих мест и складских площадок. Пари этом следует стремиться не только обеспечивать прямоточность производства и наиболее рациональную специализацию работ на каждом участке, но и достигнуть наилучшего использования технологического и транспортного оборудования. Производственный включает в себя процесс значительное ремонта число тележек грузовых разнообразных вагонов операций – технологических и транспортных, начиная с разборки и очистки тележек, дефектовки и ремонта их частей и кончая полной сборкой и проверкой отремонтированных тележек. Старые тележки, выкаченные из-под вагонов в сборочном цехе, мостовым краном транспортного коридора подаются на разборочные стойла участка ходовых частей. Эти стойла расположены на пути, который приподнят над уровнем пола, чтобы обеспечить свободный доступ к нижним частям тележек. Тележки разбирают в определенном порядке. Сначала снимают узлы рычажной передачи, вынимают шкворень и скользуны, а затем поясные тележки мостовым краном переворачивают на 180° и в таком, более удобном положении, отворачивают гайки буксовых и колодочных болтов, выбивают болты, снимают нижний пояс и удаляют колесные пары с буксами. После этого тележку переворачивают в первоначальное положение и снимают все остальные узлы и детали. Разборка тележек с литыми боковинами производится проще. Вначале разбирают узлы тормозной рычажной передачи, затем слегка приподнимают краном надрессорную балку и удаляют рессорно-пружинные комплекты, после чего поднимают боковины до выхода проемов из букс, выкатывают колесные пары, а боковины укладывают на площадку у моечной машины. Колесные пары, после снятия с них букс, передаются мостовым краном в колесное отделение участка ходовых частей, рессоры и пружины направляются для ремонта в рессорное отделение, подшипники – в роликовое отделение, а все остальные детали – на моечную машину для очистки их от грязи. Промытые детали и узлы подают краном на инспекторскую площадку, где их тщательно осматривают, выявляют трещины, надрывы и износы, определяют объем ремонта и сортируют на годные, подлежащие ремонту и негодные к ремонту. Ремонт литых боковин тележек производится в настоящее время в специализированном отделении участка ходовых частей. После очистки на моечной машине все боковины мостовым краном будут передаваться на стеллаж для определения объема и характера ремонта. Со стеллажа боковины мостовым краном будут подаваться на конвейер, на котором расположено шесть ремонтных позиций. Отремонтированные боковины будут сниматься с конвейера мостовым краном и укладываться на стеллаж или передаваться непосредственно на конвейер по сборке тележек. Ремонт надрессорных балок и поперечных связей производится на специализированных производственных участках, оснащенных оборудованием и технологической оснасткой для комплексной механизации работ. Отремонтированные мостовым краном надрессорные укладываются балки на и стеллажи, поперечные связи откуда, мере по необходимости, поступают на конвейер для сборки тележек. Сборка тележек производится на реверсивно-пульсирующем конвейере в соответствии с технологическим процессом. На конвейере расположены шесть рабочих и одна запасная позиция на которых выполняются определенные производственные операции в заданном, автоматически управляемом ритме продолжительностью 11 минут. Отремонтированные тележки мостовым краном переставляют на поперечный путь для подачи в сборочный цех. Перечень операций проиводственного процесса ремонта тележек грузовых вагонов: 1. Разборка. 2. Очистка, обмывка. 3. Ремонт боковых рам. 4. Ремонт надрессорных балок. 5. Наплавка. 6. Электросварка. 7. Механическая обработка. 8. Комплектовка. 9. Сборка. 10. Окраска. 11. Сушка. 2.7 Выбор метода ремонта и разработка технологической схемы Тележки и их части ремонтируют поточным методом. Внедрение поточного метода обеспечивает более рациональное разделение и использование труда и широкое применение средств механизации и автоматизации работ, что намного сокращает простои тележек в ремонте и улучшает качество ремонта. В условиях поточного производства на участке ремонта тележек грузовых вагонов организуют специализированные однопредметные поточные линии по разборке и общей сборке тележек, ремонту боковых рам, надрессорных балок, букс, частей рычажной передачи тормоза и других деталей тележек. Каждую поточную линию оснащают конвейером соответствующей конструкции и снабжают устройством, обеспечивающим автоматическое управление процессами в соответствии с выбранным ритмом работы. Организационная целесообразность применения поточного метода ремонта определяется размерами плана ремонта, стабильностью плана по месяцам, специализацией производства. В основу расчета минимального выпуска изделий при котором целесообразна организация поточных линий, берутся соотношения между фондом работы поточных линий и установленной продолжительностью цикла (простой в ремонте и число позиций). Расчет ведется по формуле: N 3 * F pн * К в Т пр 3 * 2012 *1 1881,5 3,208 тележек, где N – ремонтная программа (min); Тпр – 3,208 – норма простоя в ремонте изделия, час.; Fрн – 2012 – номинальный фонд рабочего времени, час.; Кв – 1 – число изделий, находящихся на одной позиции. Мы нашли минимальный выпуск тележек целесообразный для поточного производства. Так как программа проектируемого тележечного участка больше Nmin , (1881,5<5000), то внедрение поточного метода ремонта тележек для данного производства будет целесообразным. Выбрав поточный метод ремонта, определим параметры поточных линий: такт, ритм, темп, фронт, количество позиций, длину позиций. Номинальный фонд рабочего времени принимаем равным F = 20,2. Такт определенной поточной линии определяется по формуле: Fрн * пл τ= N 2012 * 0.85 5000 = 0,34 где ηпл – коэффициент, учитывающий потери фонда времени на обслуживание рабочих мест (tоб), ремонт оборудования (tр) и регламентированные перерывы (tп). Для предварительного расчета можно принять ηпл = 0,85. Фронт работы поточной линии (количество одновременно ремонтируемых изделий) определяется по формуле: N * Tпр Ф= F рн * пл , где Тпр – трудоемкость ремонта данного узла, детали. Фронт работ поточной линии для разборки тележек 5000 * 0,578 Ф1 = 2012 * 0,85 = 1 т. Фронт работы поточной линии для ремонта боковин 10000 * 0,7 Ф2 = 2012 * 0,85 = 2 б. Фронт работы поточной линии для сборки тележек 5000 * 0,578 Ф3 = 2012 * 0,85 = 1 т. Расчетное количество позиций на линии определяется из выражения: Ф Θ = КВ Для разборки и сборки тележек: 1 Θ1 = 1 = 1 поз. Для ремонта боковин: 2,01 Θ2 = 1,3 = ~ 2 поз. Длина позиции определяется длиной ремонтируемых на линии изделий и расстояний между ними. Для разборки тележек: l1 = 2(2,8+1) = 7.6 м. Для ремонта боковин: l2 = 0,8 м. Для сборки тележек: l3 = 2(2,8+1) = 7,6 м. Расчетная длина поточной линии определяется по формуле: Lпл = Θn * l Для разборки тележек: Lпл1 = 2*7,6 = 15,2 м. Для ремонта боковин: Lпл2 = 2*0,8 = 1,6 м. Для сборки тележек: Lпл3 = 2*7,6 = 15,2 м. 2.8 Форма организации производства в тележечном участке Организация производства является той составной частью общей задачи достижения разрешается эффективности не изолированно, а в деятельности общем участка, комплексе которая технических, организационных, экономических, обеспечивающих повышение уровня механизации и автоматизации технологических процессов, создание необходимых условий для роста производительности труда. Общими требованиями, лежащими в основе рациональной организации производства и технологического пропорциональность, процесса параллельность, являются специализация, прямоточность, непрерывность, ритмичность, автоматизация. Исходя из этого, проектирование организации производства должно обеспечивать: соответствие проектных решений решениям в отбласти передовой техники и технологии; стабильность технологического процесса в условиях заданного режима работы; специализацию производства, развитие ее прогрессивных форм, повышение уровня экономически целесообразной концентрации и кооперации; формирование рациональной производственной структуры; надежность и синхронизацию работы технологического оборудования, отдельных устройств и технических средств, а также их взаимодействие; сокращение цикла обработки изделий, времени их нахождения в производстве; контроль качества продукции. При ремонте тележек возможен только поточный метод ремонта, так как для каждого вида работ необходимо соответствующее оборудование. Следовательно, расположении один из признаков оборудования в поточного порядке производства о последовательности технологического процесса предопределен характером технологического процесса. Следующий признак поточного производства – это признак, определяющий механизацию транспортировки предмета труда. Рабочие места специализированны на выполнение определенных операций технологического процесса. Не выдерживает лишь признак равенства продолжительности выполнения операций на каждом рабочем месте, так как производительность моечной машины не равна производительности машины для окраски и сушки тележек. Особенностью поточной формы организации производства в тележечном участке является то, что позицией следует считать не только и не столько рабочее место, а соответствующее отделение участка. 2.9 Выбор и расчет технологического оборудования на участке Оборудование участка подразделяется на производственное, вспомогательное, подъемно-транспортное и энергетическое. К производственному оборудованию относятся: металлорежущие станки, прессы, моечные машины, специальные стенды и установки, на которых выполняются все основные технологические операции по обработке, окраске и испытанию изделий. Потребное количество единиц производственного оборудования каждого типа определятся по формуле Бр = NTC Fрд , где ТС – трудоемкость обработки единицы изделия на оборудовании данного типа, станко-ч.; Fрд = 2012 – действительный годовой фонд времени работы оборудования данного типа. Трудоемкость ремонта изделия берется из «Типовых, технически обоснованных укрупненных норм времени» на ремонт соответствующего узла вагона. То оборудование, которое не может быть определено расчетом, принимается по технологическим соображениям на основании опыта работы существующих предприятий. Произведен расчет необходимого количества производственного оборудования для тележечного участка депо. Моечная машина 5000 * 0,2 2012 ≈ 1 м. Бр = Электросварочная машина – принимаем 2 шт. Станок для обработки наплавленных мест надрессорных балок 5000 * 0,35 2012 Бр = ≈ 1 ст. Радиально-сверлильный станок 5000 * 1 Бр = 2012 ≈ 1 ст. Станок для обработки направляющих боковин 5000 * 0,5 2012 ≈ 1 ст. Бр = Установка для полуавтоматической наплавки подшипников 5000 * 0,4 2012 ≈ 1 уст. Бр = Станок для обработки подпятников 5000 * 0,4 2012 ≈ 1 ст. Бр = Вертикально-сверлильный станок единиц 5000 * 1 Бр = 2012 ≈ 1 ст. Остальное оборудование выбирается в в соответствии с технологическим процессом и, исходя из опыта передовых вагоноремонтных предприятий. Таблица 2.1 Перечень оборудования тележечного участка Подъемно-поворотное устройство 6 шт. Устройство для разведения боковин 1 шт. Кантователь 2 шт. Камера окраски 1 шт. Установка для механической обработки концов цапф 1 шт. Пресс для испытания триангелей 1 шт. Фрезерный станок 1 шт. Сверлильный станок 1 шт. Строгальный станок 1 шт. Заточной станок 1 шт. Стенд для испытания тормозных тяг 1 шт. Стенд для испытания тормозных рычагов 1 шт. 2.10 Расчет рабочей силы тележечного участка Потребное количество рабочих определяется по формуле: явраб N *T Н мн *12 * К пр , где N – годовая программа ремонта тележек, 5000; Т – трудоемкость ремонта узла тележки; Нмн – месячная норма рабочих часов, 168,8 н.ч.; Кпр – коэффициент, учитывающий рост производительности труда на плановый период, 1,08. Оператор моечной машины: 1 5000 * 0,5 168,8 *12 *1,08 = 1 чел. Клепальщик: 2 5000 *1,1 168,8 *12 *1,08 = 2 чел. Слесарь: 3 5000 *1,4 168,8 *12 *1,08 = 4 чел. Электросварщик: 4 5000 *1,5 168,8 *12 *1,08 = 5 чел. Дефектоскопист: 5 5000 * 0,5 168,8 *12 *1,08 = 1 чел. Всего: τ = τ1 + τ2 + τ3 + τ4 + τ5 = 1 + 2 + 4 + 5 + 1 = 13 чел. Рассчитанный контингент рабочих распределяется по профессиям и квалификационному признаку. Дополнительно рассчитывается штат работников по обслуживанию и организации производства. Расчеты выполнены в таблице 2.2: Таблица 2.2 Расчет штата работников по профессии и квалификации Профессия Тарифный разряд Удельный Кол-во вес,% рабочих Оператор 5 7,7 1 Слесарь 5 30,7 4 Дефектоскопист 5 7,7 1 Сварщик 5 38,5 5 Клепальщик 4 15,4 2 100 13 Итого При работе на поточно-конвейерной линии к полученному расчетом числу рабочих необходимо добавить 2-5% от суммарного числа резервных рабочих для замены временно отлучившихся с линии, а также для устранения задержек, дефектов т.п. Тогда общее число рабочих будет равно: τ = 13 * 0,5 = 14 чел. Подсчет количества вспомогательных рабочих, административнотехнического, счетно-технического, счетно-конторского и младшего обслуживающего персонала производится в процентном отношении к численности основных производственных рабочих. В вагоноремонтных депо принято отношение для вспомогательных рабочих – 10%: τв = 14 * 0,1 = 2 чел.; для административно-технического персонала – 6%: τа = 14 * 0,06 = 1 чел.; для счетно-конторского персонала – 3%: τк = 14 * 0,03 = 1 чел.; Для младшего обслуживающего персонала – 2%: τм = 14 * 0,02 = 1 чел. 3. Технология ремонта тележек грузовых вагонов Характерными неисправностями тележки ЦНИИ-Х3 могут быть: трещины в буксовых проемах литых боковых рам и износ направляющих букс; разработка отверстий для валиков подвески тормозного башмака; трещины на вертикальных и горизонтальных стенках литых надрессорных балок, а также износ их направляющих и подпятников; износ и ослабление фрикционных планок; отсутствие или излом колпака скользунов; износ клиньев фрикционных гасителей колебаний и др. 3.1 Неисправности и ремонт боковых рам На рисунке. 3.1. представлены основные дефекты боковых рам. Продольные трещины 3 в зонах сопряжения надбуксовой полки с вертикальной стенкой двутавра образуется в основном из-за наличия скрытых дефектов литейного происхождения – рыхлость усадочных раковин. Трещины 2,4,7 носят усталостный характер. Трещины 2 зарождаются в углах буксового проема. Причем, если на внешний угол приходится 46% всех усталостных разрушений, то на внутренний угол буксового проема приходится 34% всех трещин по раме. Рисунок 3.1. Дефекты боковых рам В наклонных поясах боковой рамы трещины 4, 7 обычно зарождаются от внутренних буртов сечения. Трещина 6 в углу рессорного проема начинается от залива окна или от ребра жесткости. Трещины такого типа появляются в результате действия на нижний пояс боковой рамы усилий от пружин, которые приводят к раскрытию угла рессорного проема. Трещины 2, 4, 7 являются поперечными трещинами, угрожают безопасности движения и поэтому боковые рамы с такими дефектами не восстанавливаются, а подлежат выбраковке. Выявляются трещины в эксплуатации визуально, а при плановых ремонтах методами цветной, вихретоковой или феррозондовой дефектоскопии. Другой большой группой дефектов боковых рам являются износы трущихся поверхностей. Износ поверхностей направляющих букс 1 происходит от взаимодействия с корпусом буксы. Эти износы влияют на зазоры между боковой рамой и корпусом буксы. Отклонения величин зазоров в эксплуатации существенно отражается на изменении геометрии тележек в горизонтальной плоскости, что приводит к интенсификации извилистого движения, росту рамных усилий и горизонтальных ускорений кузова, увеличению перекосов и углов набегания колесных пар по кругу катания и гребню, а также заклиниванию и разрушениям роликовых подшипников. Чтобы не допустить этих недостатков при ремонте, производится измерение ширины буксового проема (рисунок 8.2), который при выпуске из деповского ремонта должен быть не более 342 мм (при капитальном ремонте соответствовать чертежным размерам). Этот размер определяется специальным шаблоном. До постановки фрикционных планок проверяется расстояние между стенками проема боковины и наружными челюстями буксовых проемов (размеры Н 1 и Н 2 ) штангенциркулем базового размера. Разница между ними не должна превышать 3 мм при деповском ремонте и 2 мм при капитальном. При большей разнице соответствующие буксовые челюсти подвергают наплавке с последующей механической обработкой. Боковые рамы и надрессорные балки при ремонте сваркой подвергают предварительному местному подогреву до 250 - 300°С. При капитальном ремонте износы не допускаются и производится восстановление до размеров новой боковой рамы. Рисунок 3.2. Размеры боковых рам тележки модели 18-100 при выпуске из капитального ремонта В настоящее время разработан комплекс технологий для проведения укрупненного ремонта боковых рам методом горячей посадки износостойких накладок (ГПИН) и упрочнение трещиноопасных зон упругопластическим деформированием (УПД). По методу ГПИН на опорную поверхность устанавливается износостойкий элемент. Его закрепление происходит за счет натяга. Нагрев износостойкой накладки производился до температуры закалки - 840°С. В настоящее время предлагается вариант комплексной модернизации новых и существующих тележек модели 18-100 грузовых вагонов, которая заключается в использовании трех элементов компании А. Стаки и замене стандартного профиля колес на профиль ИТМ-73. К элементам компании А. Стаки относятся: ● боковые упруго-катковые скользуны постоянного контакта с упругими полиуретановыми элементами (рисунок 3.5); ● износостойкие фрикционные планки и фрикционные клинья с упругими полиуретановыми накладками (рисунок 3.6); ● эластомерные прокладки между пятником и подпятником вагона (рисунок 3.7). Рисунок 3.3. Износостойкая накладка в подпятнике Рисунок 3.4. Износостойкая накладка в буксовом проеме Рисунок 3.5. Боковые упругокатковые скользуны постоянного контакта с упругими полиуретановыми элементами Рисунок 3.6. Износостойкие фрикционные планки и фрикционные клинья с упругими полиуретановыми накладками Рисунок 3.7. Эластомерные прокладки между пятником и подпятником вагона Наиболее часто в боковых рамах тележек модели 18-100 возникают износы в стенках отверстий кронштейнов 1 (рисунок 3.8) для валиков 2 подвесок тормозных башмаков 3. Эти износы в виде овальности отверстий в вертикальной плоскости приводят к существенному росту динамических нагрузок и, соответственно, ускоряют темпы дальнейшего нарастания износов трущихся деталей. Восстановление разработанных отверстий по диаметру свыше 3 мм производят предварительной расточкой отверстия до диаметра 45 0 , 62 мм с последующей постановкой сменной волокнитовой втулки 4. Укрепление втулки в отверстие кронштейна производится эпоксидным клеем. 1 – кронштейн для валика подвески башмака; 2 – валик подвески; 3 – подвеска башмака; 4 – втулка волокнитовая; 5 – втулка резиновая Рисунок 3.8. Схема восстановления кронштейна Если отверстие в кронштейне разработано до диаметра более 45,62 мм, то его рассверливают до диаметра 50, 62 мм для постановки втулки, изготовленной из стали Ст.3 с внутренним диаметром 45 мм. Втулка запрессовывается с натягом 0,025 – 0,075 мм, после чего ее обваривают по периметру. 3.2 Неисправности и ремонт фрикционных планок В эксплуатации в результате перемещения клина происходит износ фрикционной планки и на ее трущейся поверхности образуется углубление (рисунок 3.9). Износ фрикционных планок при деповском ремонте допускается не более 3 мм, а при капитальном – они заменяются новыми. Неисправные фрикционные планки могут наплавляться специальными электродами марок ЭН-18Г4-35 и ЭН-15Г3-25 с последующей механической и термической обработкой. Твердость после термообработки должна быть не ниже 286 НВ. Рисунок 3.9. Износ фрикционной планки В случае обнаружения ослабших заклепок крепления фрикционной планки к боковой раме эти заклепки необходимо срезать и ставить новые. Запрещается выпускать из ремонта боковые рамы, у которых ослабшие заклепки заварены, подтянуты или подчеканены. Также запрещается выпускать из ремонта боковины с приваренными электросваркой фрикционными планками, так как оба эти метода не обеспечивают прочности крепления планок. 3.3 Неисправности и ремонт фрикционных клиньев Фрикционные клинья изнашиваются по вертикальной плоскости о фрикционную планку, а наклонные плоскости о надрессорную балку. Обе плоскости изнашиваются неравномерно. Вертикальная плоскость больше изнашивается по краям и меньше в середине. Это происходит в результате взаимного забегания боковых рам тележки при движении вагона. Наклонная плоскость изнашивается менее интенсивно, но также неравномерно. Анализ показывает, что интенсивность износа фрикционных клиньев с течением времени увеличивается. Фрикционные клинья, имеющие износы вертикальной и наклонной плоскостей более 3 мм при деповском ремонте, должны ремонтироваться наплавкой (рисунок 3.10) с последующей механической обработкой или заменяться новыми. Наплавка разрешена при условии, что толщина оставшейся части стенок не менее 5 мм. При капитальном ремонте необходимо устанавливать новые клинья. Вертикальные плоскости фрикционных клиньев допускается ремонтировать приваркой планок с последующей механической обработкой. Для этого производят обработку вертикальной стенки на фрезерном или на строгальном станке до толщины 6 мм. Рисунок 3.10. Клин амортизатора тележки ЦНИИ-Х3 В нижней части вертикальной стенки выполняют фаску под углом 45°. После подготовительных работ к вертикальной стенке устанавливают планку из листовой стали Ст.3 или низколегированной стали толщиной 10 мм. В планке должны быть просверлены 5 отверстий в шахматном порядке по всей плоскости. После плотного прижатия планки завариваются электрозаклепками по отверстиям, а затем планка приваривается к клину по периметру. Приварку проводят электродами Э46 или Э42А диаметром 4 – 5 мм. Катет швов должен быть 8 – 10 мм. 3.4 Неисправности и ремонт надрессорных балок В настоящее время эксплуатация вагонного парка происходит в условиях повышенного использования грузоподъемности вагона и высоких скоростей движения. В результате даже при движении по прямолинейным участкам со скоростью 40 км/ч сила инерции достигает значений, достаточных для отрыва пятников от плоской поверхности подпятника. В результате возможное краевое опирание пятника и перераспределение нагрузок по подпятнику и, как следствие, повышенная повреждаемость в зоне подпятников. На рисунке 3.11 представлены наиболее характерные усталостные повреждения подпятника. Рисунок 3.11. Износы и повреждения надрессорных балок Трещина 1 опорной колонки является следствием дефектов литейного происхождения. Эти трещины в соответствии с инструкцией разрешается заваривать при условии, что трещина расположена в нижней части колонки (h<250 мм), доступна для разделки и длина ее составляет не более половины длины периметра сечения колонки в данном месте. Выявляют эти трещины через технологические окна верхнего и нижнего поясов с подсветкой. Кольцевые трещины 2 являются следствием краевого опирания пятника на подпятник особенно при дополнительном воздействии центробежных и ветровых нагрузок на кузов вагона. Заваривать кольцевые трещины разрешается при условии, что длина трещин не превышает 250 мм и не переходит через наружный борт на плоскость верхнего пояса. Трещины наружного борта 3 образуются чаще в сечениях борта по продольной оси вагона при значительных износах внутренних поверхностей от взаимодействия с пятником. При деповском ремонте разрешается эти трещины заваривать при условии, что длина двух трещин не превышает 120 мм. При капитальном ремонте заварка трещин не допускается. При обследовании надрессорных балок установлено, что глубина износов опорных поверхностей подпятников 4, упорных поверхностей наружных 5 и внутренних 6 буртов резко возросли. Это происходит из-за увеличения интенсивности перемещений пятника по подпятнику. Наплавка изношенной опорной поверхности подпятника4 разрешается электродами с повышенной износоустойчивостью металла, при условии, что глубина износа находится в пределах от 3 до 7 мм. Износы наружного 5 и внутреннего борта 6 имеют ярко выраженную ориентацию по продольной оси вагона и серповидную форму. Разрешается устранять износы бортов, если оставшаяся толщина стенки наружного борта не менее 11 мм, а внутреннего не менее 7 мм. Износы отверстия для шкворня 7 разрешается устранять обычным способом. Если износ отверстия превышает 2 мм на сторону или, если имеется откол внутреннего борта более половины периметра, борт восстанавливается путем варки точеной втулки. Продольные трещины 8 верхнего пояса, идущие от технологического окна, разрешается устранять при суммарной длине их не более 250 мм и не переходящих на наружный борт подпятника. Наклонные поверхности 9 восстанавливаются при износе более 3 мм на сторону при деповском ремонте и не допускаются при капитальном ремонте. Восстановление наклонных поверхностей производится либо наплавкой, либо путем приварки накладок из Ст.45. Установка стальных накладок допускается после механической обработки наклонной поверхности. Оставшаяся толщина металла наклонной поверхности перед наплавкой должна быть не менее 7 мм. После наплавки или установки накладок должна обеспечиваться симметричность надрессорной балки. Большое влияние на динамику вагона и на напряженное состояние деталей имеют зазоры в горизонтальных скользунах. При уменьшении суммарных зазоров между скользунами с 20 до 6 мм коэффициент динамики уменьшается примерно в 2 – 3 раза. Но одновременно увеличиваются горизонтальные поперечные силы при движении по кривым участкам пути, так как происходит рост направляющих усилий на 0,5 – 1 т, что ухудшает вписывание в кривые и может привести к сходу вагона с рельсов. В соответствии с действующими инструкциями зазоры в скользунах при выпуске из деповского ремонта должны быть в пределах 6 – 16 мм, а в эксплуатации 2 – 20 мм. Увеличение зазора происходит за счет износа плоскости трения колпака скользуна 10. Эти износы восстанавливают при величине более 3 мм наплавкой с последующей механической обработкой. Регулирование зазора между скользунами тележки и рамы производится путем постановки под колпак сменных прокладок 11 толщиной 1 – 4 мм в количестве не более четырех. 3.5 Неисправности и ремонт соединительных балок четырехосных тележек модели 18-101 В соединительных балках возникают трещины (рисунок 3.12) в зоне концевых пятников по верхним и нижним горизонтальным листам. Трещины, как правило, начинаются от места приварки верхнего листа балки к пятнику с торца балки и развиваются либо по периметру кольцевого шва 12, либо под углом 25 - 30° к продольной оси балки в тело подпятника 11. С нижней стороны соединительной балки в зоне концевых пятников трещины обычно развиваются по сварному шву приварки нижнего листа к пятнику или вдоль пятника (трещины 1, 2, 3, б). В некоторых случаях кольцевые трещины зарождаются не в зоне окончания сварного шва, являющейся дополнительным концентратором напряжений (трещина 5). Трещины 1, 2, 3, 12, не переходящие на верхний или нижний листы и опорную поверхность пятника суммарной длиной до 250 мм, разрешается после разделки и зачистки дефектного сварного шва заварить с последующей обработкой шлифовальной машинкой. Для трещины 12 имеется еще одно ограничение, заключающееся в недопустимости перехода этой трещины на вертикальное ребро. Вторая характерная зона возникновения и развития трещин находится в центральной части соединительной балки (трещины 20, 21). Эти трещины начинаются в районе паза под рычаг тормозной передачи и развиваются по нижнему листу с возможным переходом на вертикальные ребра. Эти трещины разрешается устранять в условиях ВРЗ, если длина трещин не превышает 250 мм и не переходят на то или иное вертикальное ребро. Значительное количество трещин появляется также в зонах приварки кронштейнов крайних 7 и центральных скользунов из-за значительной перевалки кузова под действием ветровой и центробежной нагрузок. Трещины 8, 9 зарождаются из зоны сварного шва приварки нижнего листа к наружному продольному ребру. Эти трещины располагаются в центральной наиболее нагруженной зоне балки с возможным наличием концентраторов напряжений. Большую группу дефектов соединительной балки составляют износы упорных и опорных поверхностей крайних пятников и центрального подпятника. Дефекты носят характер и расположение, аналогичные пятникам и подпятникам четырехосных вагонов. Износ опорных и упорных поверхностей пятника и подпятника соединительной балки необходимо устранять при деповском ремонте при глубине более 3 мм, но не более 10 мм. Рисунок 3.12. Схема расположения трещин на соединительной балке: а – вид снизу; б - вид сбоку; в – вид сверху Наплавка должна производиться либо ручной сваркой электродами типа Э50А, либо полуавтоматической сваркой в среде углекислого газа проволоками Св-08, Св-08ГА, порошковой проволокой ПП-АН8, ПП-АН10 и др. Восстановление износов концевых скользунов производится при износе свыше 5 мм, а центральных скользунов при износе более 3 мм. 3.6 Окраска тележек Окрашивание тележек производится по поверхности, очищенной от ржавчины, старой краски, шлаков, окалины, жировых и других видов загрязнения. При капитальном ремонте тележки окрашиваются полностью, а при деповском – только в местах с поврежденной краской. Для тележек применяют грунтовки: эмаль ПФ-115, ПФ-133, масляные краски ГС-1, ГС-2 ГОСТ 6586. Эти же материалы применяют для окраски тележек. Надписи на тележках наносят белой масляной краской только при помощи трафаретов. 4. Механизация ремонта тележек грузовых вагонов В настоящее время на вагоноремонтных предприятиях Республики Узбекистан идет технологических непрерывная процессов работа ремонта, по созданию усовершенствованию цехов, оснащенных современным оборудованием, механизированными и автоматизированными линиями для диагностики и ремонта узлов и деталей вагонов. В данной выпускной работе предлагаются средства механизации, которые позволят производить ремонтные работы в тележечном цехе с высоким качеством и производительностью, значительно облегчат труд рабочих. 4.1 Кантователь литой боковины тележки Кантователь предназначен для поворота боковой рамы вокруг ее продольной оси. Он может быть использован на тех позициях, где для удобства проведения ремонтных работ, требуется перевернуть боковую раму. Например, для осмотра детали на позиции дефектоскопии или для горизонтального расположения опорных поверхностей боковины на позиции наплавки. Установка и снятие боковой рамы производится при помощи грузоподъемного механизма, например кран – балки. При запуске механизма, происходит вращение боковой рамы, соответственно выбранному направлению. Остановка производится нажатием кнопки стоп. Кантователь состоит из двух стоек – левой 1 и правой 8, расположенных на расстоянии 2560 мм друг от друга. В верхней части каждой стойки имеются подшипниковые опоры, в которых установлены цапфы опорных головок 2. Эти головки закрепляются в опорах гайками 3 так, что они могут свободно вращаться в любую сторону. Для удержания литой боковины при ее повороте на опорных головках шарнирно закреплены откидные скобы 5, которые фиксируются на боковине винтами 11. Левая стойка 1 имеет фиксирующий механизм, состоящий из зубчатого диска, приваренного к стойке рычага 12 с запорной собачкой и пружиной. На правой стойке 8 устанавливается втулка 13. Корпус рычага неподвижно закреплен на квадрате цапфы опорной головки. Вращение боковины вокруг оси происходит от электропривода, состоящего из электродвигателя 10 и редуктора 9, установленных на столе 14. Основные технические данные 1. Вес кантуемой рамы тележки, кг, не более 1000 2. Высота подъема кантуемой рамы тележки от уровня пола, при которой осуществляется 1750 ее переворот, мм 3. Время подъема тележки, сек 70 4. Время поворота тележки на 180°, сек 40 5. Мощность электродвигателей, кВт 5 6. Напряжение сети, В 380 ±22 7. Частота сети, Гц 50 ±1 8. Габаритные размеры (длина×ширина×высота) 5750х2652х2420 9. Масса, кг 2400 4.1.1 Выбор двигателя и кинематический расчет привода Определяем номинальную мощность и номинальную частоту вращения двигателя. Определим требуемую мощность рабочей машины Ррм, кВт: Ррм= 0, 32ω, где ω - угловая скорость, рад/с. ω = n / 30 = 3, 14*65 / 30 = 15.6 Ррм=0,32*15,6= 5 кВт Определим общий коэффициент полезного действия привода: h=hзпhопhмhпк2hпс, где hзп - коэффициенты полезного действия закрытой передачи, hзп=0.97 % hоп - коэффициенты полезного действия открытой передачи, h оп=0.97 % hпк - коэффициенты полезного действия муфты, hпк=0.9952 % hм - коэффициенты полезного действия подшипников качения, h м=0.98 % hпс - коэффициенты полезного действия подшипников скольжения, h пс= 0.99 % h=0.97*0,97*0,98*0,9952*0,99=0,90 Определим требуемую мощность двигателя Рдв, кВт: Рдв= Ррм/h, Рдв=1, 2/0, 90=5 кВт Выбираем тип двигателя: 4АМ100S4У3. Определим передаточное число привода при заданной номинальной мощности Рном: u1= n ном / nрм=700/65=10,7 Составляем кинематическую схему редуктора Рисунок 4.1. Кинематическая схема редуктора Определяем общий КПД редуктора: η = η3 · ηп2 где η3 –КПД пары зубчатых цилиндрических косозубых колёс, η3 = 0,97; ηп –КПД, учитывающий потери в одной паре подшипников качения, ηп = 0,99 ; η = 0,97•0,992 = 0,95 Определяем мощность на ведущем валу: η =Р2/Р1 Р1 =Р2/η Р1= 3,84/0,95=4,04 кВт Определяем частоту вращения ведомого вала: U=n1/n2 n1 = n2·U n1=71·2=143 мин-1 Проверяем отклонение частоты вращения вала двигателя от заданной для быстроходного вала редуктора: (nдв – n1)/nдв· 100% (143-143)/143·100%=0% Принимаем n1=143 мин-1. Определяем мощность на ведомом валу: Р2 =Р1·η Р2 = 4·0,95 =3,8 кВт Уточняем частоту вращения ведомого вала редуктора U= n1/n2 n2 = n1/U n2 =143/2=715 мин-1 Определяем вращающие моменты на ведущем и ведомом валах Те1 и Те2: Те1=9,55 · Р1/ n1 Те1=9,55·4·103=26,7 Нм Те2=Те1·U·η Те2=1,66·2·0,95=50,76 Нм Задаём число зубьев шестерни Z1, с целью уменьшения шума принимаем Z1≥25[4,с.314]. Принимаем Z1=26. Определяем число зубьев колеса Z2: U= Z2/Z1 Z2 = U · Z1 Z2 =2·26=52 4.2 Машина испытания пружин Машина предназначена для испытания и высокоточного измерения силовых характеристик пружин тележек пассажирских и грузовых вагонов. Рисунок 4.2. Машина испытания пружин Машина ориентирована на контроль силовых характеристик и отбраковку винтовых пружин сжатия при ремонте оборудования. Машина обеспечивает: автоматизированное измерение силовой характеристики пружины; определение жесткости и высоты пружины; индикацию соответствия измеренных параметров пружины предварительно установленным контрольными параметрам (отбраковка); регистрацию статистических данных о проделанной работе; считывание результатов измерений в ПЭВМ с целью дальнейшей обработки и анализа. Основные режимы работы машины: отбраковка пружин по характеристикам, заложенным в память контроллера; отбраковка пружин по характеристикам, введенным с клавиатуры; определение силовой характеристики неизвестной пружины; корректировка таблицы параметров контролируемых пружин. Технические характеристики Диапазон измерения усилия пружин, кН – от 2 до 50 Пределы допускаемой относительной погрешности измерения усилия пружины, % – ± 2,5 Диапазон измерения высоты пружины под нагрузкой, мм – от 120 до 520 Предел допускаемой погрешности измерения высоты пружины, мм – ± 0,25 Рабочий диапазон температур, °С – от плюс 10 до плюс 40 Давление сжатого воздуха на входе, МПа (кгс/см2) – от 0,5 до 0,8 (от 5,0 до 8,0) Потребление мощности от сети 220 В, 50 Гц, Вт, не более 100 Срок службы, лет, не менее 10. 4.3 Устройство поворотное для перемещения тележек вагонов Устройство предназначено для перемещения тележек вагонов электропоездов в ремонтную зону и обратно при выполнении демонтажных и монтажных работ в соответствии с технологией принятой в локомотивном депо. Устройство обеспечивает поворот тележек на фиксированный угол в плане, который обеспечивается гидросистемой, управляемой с выносных пультов. Устройство исключает применение крановой технологии при проведении работ, обеспечивает их безопасность, сокращает трудоемкость. Основные технические характеристики Диаметр платформы, мм 3400 Максимальная нагрузка, кг 50000 Количество обслуживающего персонала, чел. 1 Скорость поворота, не более, об/мин 0,3 Максимальный угол поворота, градусов 90 База размещаемой тележки, мм, не более 2600 Масса размещаемой тележки, кг, не более 15000 4.4 Комплекс оборудования для восстановления наплавкой надрессорных балок 4.4.1 Назначение Предназначен для восстановления дуговой наплавкой изношенных поверхностей подпятника и наклонных поверхностей надрессорной балки 4.4.2 Принцип работы Наплавка осуществляется самозащитной порошковой проволокой типа ПП-СП-10/28 диаметром 3,0 мм. Рисунок 4.3. Комплекс оборудования для восстановления наплавкой надрессорных балок 4.4.3 Преимущества Комплекс позволяет повысить производительность в 5.6 раз по сравнению с наплавкой электродами и в 2.3 раза по сравнению с наплавкой полуавтоматом; повысить качество наплавки; улучшить условия труда; использовать персонал более низкой квалификации, чем при ручной и полуавтоматической наплавке. 4.4.4 Комплектация Установка УННБ-1 для автоматической дуговой наплавки изношенных поверхностей подпятника - кантователь для установки и позиционирования надрессорной балки; - полуавтомат типа ПДГО-501 с источником тока типа ВДУ-506 для наплавки наклонных поверхностей; - устройство для отсоса шлака с наплавленных поверхностей. 4.4.5 Технические характеристики Диаметр наплавляемой поверхности, мм 75-305 Высота наплавленного слоя, мм 3-4 Максимальный ток наплавки, А 400 Скорость наплавки, м/час 20-60 Скорость подачи электродной проволоки, м/час 150-500 Напряжение на электродвигателях приводов, В, не более 27 Охлаждение горелки Воздушное 4.5 Стенд для наплавки боковой рамы 4.5.1 Назначение Стенд предназначен для позиционирования боковой рамы тележки грузового вагона при восстановлении наплавкой вертикальных поверхностей. Поворот рамы осуществляется посредством гидравлического привода. 4.5.2 Комплектация Источник питания типа ВДУ-506: - полуавтомат типа ПДГО-501; - устройство для удаления шлака; - маска сварщика с автоматическим светофильтром. Рисунок 4.4. Стенд для наплавки боковой рамы 4.5.3 Технические характеристики Высота расположения наплавляемых поверхностей над уровнем пола, мм 440-2640 Габаритные размеры, мм 2800 х 1300 x 2300 Потребляемая мощность, кВт 0,8 Рабочее давление в гидросистеме, кГс/см. 30 4.6 Установка клепки фрикционных планок Установка клепки боковин используется при проведении ремонтов подвижного состава железных дорог и предназначены для заклепки на фрикционной планке (боковине) тележки железнодорожных вагонов. Установка состоит из гидравлической струбцины (скобы) с набором быстросменных пят и малогабаритной насосной станции на каркасной тележке, с кнопкой дистанционного управления, выведенной на струбцину. Компактная установка легко перемещается и применима для работ в ограниченном пространстве. 1 – рама тележки; 2 – струбцина гидравлическая; 3 – пята сменная; 4 – насос гидравлический; 5 – вентиль; 6 – бак масляный; 7 – шланг; 8 – пульт управления. Рисунок 4.5. Установка клепки фрикционных планок Легкая, весом 12 кг, гидравлическая струбцина обеспечивает высокую производительность и безопасность работ. Усилие гидравлической струбцины обеспечивает необходимую прлотность клепаемого соединения и высокое качество заклепки. Полный цикл формирования одной заклепки не превышает 5 секунд. 5. Педагогика В промышленности нужны специалисты, имеющие большой запас навыков и знаний, способные работать на современных предприятиях с применением новых технологий. Профессиональная подготовка сотрудников осуществляется не только в училищах, техникумах, колледжах и вузах, но и в специальных учебных центрах, имеющих лицензию на подобную деятельность. В каждой отрасли промышленности, сельского хозяйства, сферы обслуживания есть государственные стандарты, в соответствии с требованиями которых ведется обучение. Переход к ноосферной системе образования, построенной на основе вышеперечисленных оснований, требует времени и значительных усилий. Трудности такого перехода связаны с отсутствием или незначительным количеством специалистов, ученых и преподавателей, готовых выйти за рамки привычных, устоявшихся взглядов на специальность, свою науку. То есть вопрос об исполнителях реализации системы интегрированного обучения в описанном выше аспекте является принципиальным. Современная традиционная подготовка преподавателей вузов не отвечает требованиям интеграции обучения – это очевидно. Справедливо предположить, что полноценное ноосферное обучение под силу лишь высокообразованным педагогам – специалистам, глубоко проникающим в существо интегрированного материала. Суть высокопрофессионального педагогического уровня преподавателя заключается в том, что доступность в обучении достигается максимально возможным сжатием и упрощением материала без снижения их научности и социальной значимости. Такой уровень преподавания чрезвычайно сложен и обычно достигается при «спонтанном» принципе подготовки преподавателей, господствующем ныне, обычно через 20-25 лет их работы над собой. Следовательно, надо менять существующие стереотипные подходы в обучении учителей и преподавателей вузов в педагогических и классических университетах. Глубокая контекстная специализация в конкретных науках, свободное ориентирование в общекультурных (инвариантных по отношению к различным специальностям) областях знания, серьёзная психолого- педагогическая подготовка, владение методологическим аппаратом и коммуникативной техникой, высокий креативный и нравственный потенциал – вот минимум качественных критериев, который видится достаточным для отбора и подготовки специалистов широкого профиля–преподавателей и десмоэкологов (от греч. desm - связь), в функциональные обязанности которых входит и работа по преподаванию. Логично выстраивается первоочерёдная практическая задача общества – подготовка кадров вышеописанного качества для преподавания в интегрированной системе. В современной системе образования магистрами принято называть студентов и выпускников программ высшего профессионального образования самого высокого уровня. В европейской и американской системах высшего образования ученая степень «магистр» занимает промежуточное положение между бакалавром и доктором наук. Общие требования «Положением о к магистерской магистерской подготовке подготовке (магистратуре) определены в системе многоуровневого высшего образования Республики Узбекистан». Принятие указанных постановлений было отражением общемировой тенденции достижения сопоставимости программ подготовки специалистов с высшим образованием, реализуемых в высших учебных заведениях ведущих стран мира, и дипломов о высшем образовании, выдаваемых этими вузами своим выпускникам. В 1999 году в Болонье министры образования 31 страны подписали Декларацию о признании двухуровневой системы высшего образования «бакалавр-магистр». Реализуя принципы Болонской декларации, европейские и азиатские страны, включая и Узбекистан, начали реформирование своих систем высшего образования. В структуре современного высшего образования предусмотрена двухуровневая система обучения в высшей школе. Первый уровень (бакалавриат) завершается защитой выпускной квалификационной работы на соискание степени бакалавра. Второй уровень (магистратура) завершается защитой диссертации на соискание степени магистра по выбранному профилю обучения. Таким образом, степень магистра следует за степенью бакалавра и предшествует степени кандидата наук. Эта степень является академической, а не ученой, и отражает, в первую очередь, образовательный уровень обладателя степени, наличие у него умений и навыков, необходимых начинающему исследователю, научному работнику и преподавателю. Степень магистра присуждается по окончании обучения по соответствующей магистерской программе, ориентированной на будущую образовательную и (или) научно-исследовательскую, научно-педагогическую или практическую деятельность обучаемого. современных условиях развития высшей школы в Узбекистане подготовка магистров рассматривается как одно из приоритетных направлений деятельности государственных образовательных учреждений высшего профессионального образования, в процессе реализации которого предусмотрена реализация следующих основных функций образовательного процесса: - магистратура призвана максимально эффективно использовать научно-педагогический потенциал университета; - магистратура методическую стимулирует деятельность творческую, научную и научно- профессорско-преподавательского состава университета; - организация магистерской подготовки обеспечивает упрочение связей университета с академическими научно-исследовательскими учреждениями и другими организациями научно-производственной сферы, приближение процесса подготовки специалистов высокой квалификации к практике; она позволяет привлечь к подготовке магистров новые педагогические кадры из числа ведущих специалистов, из ведущих высокотехнологичных фирм и других научно-производственных организаций; - процесс подготовки магистров позволяет уже на стадии обучения привлекать магистрантов как полноправных соисполнителей во многих видах научных исследований и в выполнении грантов; - магистратура обеспечивает возможность оперативно и гибко реагировать на изменение потребностей науки и экономики; индивидуализация магистерских программ позволяет обеспечить адаптацию магистров в процессе обучения к будущей профессиональной деятельности; - магистратура предоставляет дополнительные возможности в повышении эффективности подготовки научно-педагогических кадров через аспирантуру, предоставляя дополнительные возможности выпускникам магистратуры, поступающим в аспирантуру, в срок подготовить к защите кандидатскую диссертацию; - магистратура является одним из основных механизмов подготовки научно-педагогических кадров для собственного развития факультета, обновления содержания образования по направлениям и специальностям, реализуемым на факультете, и, как следствие, развития факультета в целом и завоевания факультетом конкурентоспособных позиций на рынке образовательных услуг; - магистратура дает дополнительные возможности в подготовке высококвалифицированных специалистов в междисциплинарных областях, отражающие современные тенденции в науке, образовании и технологической политике; - магистратура позволяет эффективно сохранять и развивать традиции высшей школы в условиях интеграции нашей страны в пространство высшего образования, предусмотренной Болонским процессом. Обучаясь слушатели по изучают специализированным общеобразовательные магистерским дисциплины программам, выбранного направления, а также специальные дисциплины и дисциплины по выбору, ведут научно-исследовательскую работу, проходят научно-педагогическую и научно-исследовательскую практики, защищают магистерскую диссертацию. Организация учебного процесса в магистратуре предусматривает сочетание продолжения общеобразовательной подготовки по направлению с углубленной специализированной подготовкой в избранной области математики, математического моделирования и компьютерных наук. Основными отличительными особенностями магистерской подготовки на математическом факультете являются: - значительная доля самостоятельной работы магистрантов в учебном плане магистерской программы; - использование новейших технологий и методов обучения, включая презентации тем, электронные версии материалов изучаемых дисциплин, индивидуальные и групповые презентации результатов учебной, научноисследовательской и научно-педагогической деятельности магистрантов; - индивидуализация процесса обучения и профессиональной подготовки; - приобретение опыта самостоятельной и групповой научно-исследовательской работы и представления результатов на научных семинарах и конференциях; - выполнение научных исследований по актуальным и перспективным научным направлениям; - приобретение опыта преподавательской деятельности; - возможность сдать экзамены кандидатского минимума и продолжить научно-исследовательскую работу и подготовку кандидатской диссертации в аспирантуре; - возможность совмещения обучения в магистратуре с работой по профилю избранной магистерской программы. Реализация указанных функций и особенностей магистерской подготовки позволяет максимально приблизить процесс обучения магистров к требованиям практики и будущей работы магистра на избранном направлении практической деятельности. Между общим и профессиональным образованием начинает вырастать все более мощный слой образовательных компонентов, которые нельзя отнести ни к общему образованию, ни к собственно профессиональному. Эти компоненты необходимы сегодня в любой трудовой деятельности. Они получили условное название «базисных квалификаций». Это владение «сквозными» умениями: работы на компьютерах, пользования базами и банками данных, это знание и понимание экологии, экономики и бизнеса, финансовые знания, коммерческая смекалка, умения трансфера технологий (переноса технологий из одних областей в другие), навыки маркетинга и сбыта, правовые знания, знания патентно-лицензионной сферы, умения защиты интеллектуальной собственности, знание нормативных условий функционирования предприятий различных форм собственности, умения презентации технологий и продукции, знания иностранных языков. Профессиональная деятельность людей практически во всех областях все больше насыщается внепрофессиональными, или надпрофессиональными компонентами – умениями пользования компьютером, базами и банками данных, владением иностранным языком и т.д., что по традиционной логике может быть отнесено к общеобразовательной подготовке. Поэтому профессиональная школа будет все больше, очевидно, нести на себе функции продолжения общего образования молодежи. В то же время уже сегодня уместно поставить вопрос – а является ли общее и профессиональное образование альтернативой друг к другу в нынешних условиях? В научной литературе, в выступлениях все чаще звучат мнения о целесообразности «общего высшего образования», «общего профессионального образования». Сегодня обнаруживается один интереснейший момент – во всем мире всего только 20% занятого населения работает по полученной в базовом профессиональном образовании специальности А, как уже говорилось, 42% молодежи в первые же 2 года по окончании профессиональных учебных заведений меняет свои профессии. И это считается в порядке вещей. Такова реальность рыночной экономики. Но эта тенденция меняет требования к образованию молодежи и взрослого населения – задача образовательных учреждений будет не только в том, чтобы дать молодежи общее образование и профессию на том или ином уровне, но и в том, чтобы сформировать у молодежи предпосылки к постоянному, непрерывному в течение всей жизни образованию, получению новых и новых специальностей и квалификаций. Конечно, всегда была и будет необходимой практически в каждой области профессиональная элита. Например, формирование ученого в любой отрасли знаний требует десятилетий. Крайне редко меняют свои профессии, допустим, врачи, художники, ремесленники. На каждом заводе есть своя рабочая элита, например, высококлассные слесари-инструментальщики, токари-универсалы и т.д. Но это относительно тонкий слой специалистов. Основная же масса трудоспособного населения будет искать место приложения своим силам в соответствии с конъюнктурой рынка труда, ориентируясь лишь на достаточно высокую заработную плату и интересное содержание работы. Для того, чтобы человек мог достаточно быстро осваивать все новые и новые виды профессиональных деятельностей (хотя бы в рамках одной отрасли), он должен иметь достаточно мощную теоретическую базу знаний. Именно глубокая общеобразовательная и профессиональная теоретическая подготовка дает широту общего и профессионального кругозора, способность быстро ориентироваться в новых экономических, технологических и организационных ситуациях, быстро осваивать новое содержание, формы и способы труда. Поэтому в качестве общей тенденции развития образования все больше начинает осознаваться необходимость усиления его общеобразовательного и теоретического профессионального фундамента. Сужение базы производственной практики – это еще одна причина, в данном случае объективная, смещения учебно-воспитательного процесса в сторону теоретического обучения. Предприятия в нынешних условиях не хотят принимать студентов на производственную практику, и никто их заставить это делать не может. За производственную практику студентов профессиональная школа должна будет платить предприятиям и организациям, что она вряд ли сможет делать в ближайшее время. С этой проблемой сталкиваются профессиональные учебные заведения всех профилей и уровней во всем мире. Модульное построение содержания образования представляет определенный интерес опыт, распространившийся как за рубежом, так и в нашей стране, в частности, в негосударственных высших учебных заведениях и колледжах, по- строения содержания образования не в виде отдельных изолированных и нередко дублирующих друг друга учебных предметов и курсов, а на междисциплинарной основе в виде целостных модулей, обладающих полнотой и законченностью. Естественно, модульная система построения содержания влечет за собой перестройку всей организации учебно-воспитательного процесса, в том числе деятельность кафедр и т.д. Но при этом достигается некоторая целостность в подготовке специалиста. Хотя, наверное, это не всегда будет оптимальным вариантом. Можно допустить, что модульное построение содержания может быть эффективным в подготовке, к примеру, художника-дизайнера. Модульная структура весьма удобна для начальной профессиональной подготовки станочников- операционников, для ряда других профессий. Но весьма полемично, что это будет оптимальный вариант для подготовки врача, математика и т.п. И уж тем более такой подход не может быть использован в общеобразовательной школе. Тем не менее это одно из возможных направлений поисков. Усиление научного потенциала учебных заведений. В связи с сокращением бюджетных ассигнований на научные исследования в ВУЗах, а также потерей ими заказчиков на научно-исследовательские так называемые хоздоговорные работы в лице отраслевых министерств и крупных предприятий сложилось довольно угрожающее положение с вузовской наукой. Тем более, что за последние десятилетия произошло как бы само собой существенное отделение ВУЗов и Узбекской Академии наук, и, в еще большей мере, ВУЗов и отраслевой науки, отраслевых НИИ. В то же время сегодня как никогда ранее необходимо самое широкое привлечение студентов к научно-исследовательской работе. Поскольку именно научная работа позволяет сформировать такие качества личности, как самостоятельность, критичность, независимость суждений, системность мышления и т.д., что необходимо специалисту в любой области деятельности, даже если он в дальнейшем и не стал научным работником. Среди учебных заведений научно-исследовательская работа всегда было исключительной прерогативой ВУЗов и ИПК. Но в последнее время все больше кандидатов и докторов наук работают в школах, профучилищах и техникумах, особенно в гимназиях, общеобразовательных и технических лицеях, в колледжах. В этих учебных заведениях стали создаваться кафедры и факультеты. Появились должности заместителей директоров по научной работе. Это явление радует, оно свидетельствует о повышении научного потенциала, средних образовательных учреждений. Однако приходящие в них научные работники вряд ли захотят ограничиться только педагогической деятельностью – они захотят, естественно, заниматься и научной работой тоже. Методологическая подготовка обучающихся. Переход на личностноориентированный характер обучения должен предусматривать освоение учащимися, студентами, слушателями и т.д. умений целеполагания, проектирования и конструирования, оптимального выбора индивидуального стиля собственной сначала учебной, впоследствии трудовой, профессиональной деятельности, рефлексии (самоанализа) ее процесса и результатов и т.д. Т.е. овладение теми компонентами, которые получили название методологических основ деятельности или, в других научных школах самосознания личности. Различные аспекты самосознания обучающихся изучаются в исследованиях рефлексивных процессов учебной и трудовой деятельности, в работах, посвященных формированию профессионально-направленного мышления, в исследованиях специальных качеств и способностей, стилей деятельности, работах по проблемам профессиональной адаптации и самосовершенствованию, формированию профессиональной направленности личности специалиста, профессиональной этики и профессиональной ответственности. Категория «самосознание личности» описывается в понятиях: рефлексия (самоанализ), самопознание, самокритичность, направленность личности, «я»-образ, самооценка, «я-концепция», саморазвитие и др. В последние годы существенно укрепились связи высших учебных заведений Узбекистана с зарубежными учебными центрами, расширяется практика приглашения иностранных преподавателей и ученых, а также обучение студентов за рубежом. В этом отношении большую роль призван сыграть Фонд Президента "Умид" ("Надежда"), который предоставляет возможность одаренным молодым людям за счет выделенных грантов получить степень бакалавра и магистра в самых престижных университетах США, Великобритании, Франции, Германии, Японии. По числу подготовленных специалистов высшей квалификации Узбекистан занимает третье место среди стран СНГ (после России и Украины) и первое в Среднеазиатском регионе. Следует отметить и такое обстоятельство, как рост удельного веса преподавателей, совмещающих учебную и научную работу. 6. Охрана труда 6.1 Решение вопросов охраны труда в депо Территории вагоностроительных и вагоноремонтных депо являются источником специфических опасностей или вредностей. Основные опасности здесь связаны с возможностью травмирования движущимся подвижным составом железнодорожников, работников предприятий, а также жителей ближайших населенных пунктов. Требования безопасности при выборе площадки для строительства депо сводятся к учету неблагоприятных природных факторов, а также опасных и вредных факторов, возникающих в процессе эксплуатации железных дорог и завода. Предприятия строят, как правило, с подветренной стороны по отношению к господствующим ветрам теплого периода года и с таким расчетом, чтобы рабочие места хорошо освещались солнечным светом. Промышленные предприятия и отдельные цехи, загрязняющие воздушную среду газами, дымом, копотью, пылью и другими аэрозолями, отделяют от границ жилых районов санитарно-защитными зонами. Повышенные пути, эстакады и другие устройства для разгрузки пылящих грузов располагают с учетом преобладающих ветров на расстоянии не менее 50 м от складов тарно-штучных грузов и контейнерных площадок и не менее 300 м от служебных и жилых зданий. На территории предприятия здания устанавливают с разрывом от 12 до 100 м. Территория завода располагается, как правило, на прямых участках пути на площадках или на уклонах не более 1,5%, чтобы исключить возможность самопроизвольного ухода вагонов. С этой же целью при максимальных расчетных скоростях ветра 15 м/с и выше предусматривают ветрозащитные лесонасаждения. Расстояние от них до оси пути должно быть не менее 15 м. На территории путевого развития депо пешеходное движение опасно из-за возможности наезда подвижного состава, а также получения различных травм из-за структурных неровностей под ногами. Поэтому в местах пешеходного движения через железнодорожные пути предусматривают переходы, выполняемые в одном уровне с верхом головки рельса. Переходы оборудуют сигнализацией, предупреждающей о приближении подвижного состава. При интенсивном движении последнего, устраивают пешеходные тоннели или мосты, причем предпочтение обычно отдается тоннелям, что объясняется меньшими энергетическими затратами человека на реализацию перехода. Все работники депо проходят обучение, инструктирование, проверку знаний и переаттестацию в порядке и сроки, установленные для их профессий и видов работ. Работники проходят следующие виды инструктажей: вводный, первичный, периодический, текущий и внеочередной. При производстве работ все рабочие обязаны: - знать и выполнять все требования имеющихся на рабочем месте инструкций по ТБ, технологических процессов соответствующего подразделения. При выполнении дополнительных обязанностей рабочие должны иметь удостоверение на право производства этих работ; - соблюдать меры пожарной безопасности; - уметь правильно оказывать первую (доврачебную помощь) при поражении электрическим током и при других несчастных случаях; - не выполнять ремонтные работы при производстве маневровой работы; - немедленно сообщать своему непосредственному руководителю обо всех замеченных случаях нарушения инструкций ТБ, в том числе, о неисправностях оборудования, инструмента, защитных приспособлений, спецодежды, создающих опасность для людей или могущих вызвать аварию, и немедленно принимать меры к предупреждению несчастных случаев. За нарушение требований нормативных актов по охране труда работники завода привлекаются к ответственности в установленном порядке. Работы, связанные с изготовлением вагонов, необходимо выполнять с соблюдением чистоты и порядка на рабочем месте. Запрещается загромождать проходы в цехах. Станочники обязаны после окончания работы произвести чистку станков и уборку древесной и металлической стружки. Транспортировка специальных запасных частей механизированных производится средствах на исправных (тележках, поддонах, грузозахватных механизмах, электрокарах) с обязательным наличием на них даты последнего технического освидетельствования. При изготовлении вагонов применяются электрические домкраты грузоподъемностью 25-30-40 т и мостовые краны с грузозахватными механизмами. Запрещается пользоваться грузоподъемными домкратами, механизмами с кранами, ставлюгами просроченным и сроком освидетельствования, а также поднимать вагон, вес которого превышает грузоподъемность применяемых механизмов. Домкраты всех освидетельствование типов один и краны в год, раз проходят качающиеся техническое ставлюги и грузоподъемные приспособления – два раза в год с нанесением трафарета об освидетельствовании. Подъем и опускание вагонов разрешается только под личным руководством мастера или бригадира. При подъеме вагона необходимо следить, чтобы домкрат занимал строго вертикальное положение. На опорную поверхность домкрата должна ставиться деревянная прокладка толщиной 15-20 мм. Подъем и опускание вагона комплектов стационарных домкратов необходимо производить синхронно. Во время подъема и опускания вагона работники, управляющие домкратами и руководящие работой, не должны оставлять рабочие места. При случайной остановке одного электрического домкрата или в перерыве подачи напряжения все домкраты должны быть немедленно выключены. По окончании устранения неисправности необходимо убедиться в отсутствии перекоса вагона на домкратах и только после этого производить подъем или опускание вагона. На стационарных электрических домкратах грузоподъемностью 25-40 т со стальными предохранительными гайками поднятые вагоны могут оставаться без ставлюг. Под поднятый кранами с грузоподъемными механизмами вагон необходимо подводить типовые металлические ставлюги соответствующей грузоподъемности на которые опускают вагон. Между рамой вагона и ставлюгой кладется деревянная прокладка. 6.2 Расчет защитного заземления стенда для наплавки подпятника надрессорной балки Расчет производится исходя из следующих данных: - напряжение питания электродвигателя – 380 в; - вертикальные электроды из труб длиной l=3,0 м и диаметром d=0,06 м; - расстояние между трубами в групповом заземлителе a=4,5 м; - горизонтальная соединяющая полоса стальная шириной b=0,04 м; - глубина заложения t0 = 9,7 м; - грунт в месте устройства защитного заземления – суглинок; - допустимое сопротивление заземляющего устройства Rз ≤ 4 Ом. Сопротивление одиночного вертикального электрода рассчитываем по формуле: RВ 0,366 2l 4S l lg 0,5 lg l d 4S l , где ρ = ρгрунта ∙ Кс = 100 ∙ 1,7 = 170 Ом∙м; S = t0 + 0,5l = 0,7 + 1,5 = 2,2 m $ RВ 0,366 170 2 * 3 4 * 2.2 3 0,5 lg lg 3 0,06 4 * 2.2 3 = 44,59 Ом. При ηВ0 = 1 находим исходное число вертикальных труб: n1 = RВ/RЗ = 44,59/4 11 ед. Для n1 = 11 и a/l = 4,5/3 = 1,5 с учетом интерполяции имеем ηВ1 = 0,6 Уточняем число труб n2 = RB/RЗηВ1 = 44,59/4*0,6 = 19 ед. Аналогично предыдущему ηВ2 = 0,56 n3 = RB/RЗηВ2 = 44,59/4*0,56 = 19,9 ед. Округляя до ближайшего целого, окончательно принимаем: n = 20; ηВ = 0,55. Для полосового заземлителя, расположенного в земле, сопротивление растеканию: 2l Г2 R Г 0,366 lg l Г bl 0 , где где ρ = ρгрунта ∙ Кс = 100 ∙ 4 = 400 Ом∙м; lr = 1,05 an = 1,05 ∙ 4,5 ∙ 20 = 94,5 m; RГ 0,366 400 2 * 94,5 2 lg 94,5 0,04 * 0,7 = 8,99 Ом. Вычисляем результирующее сопротивление растеканию группового заземления: Rгр RВ R Г 44,59 * 8,99 RВ Г nRГ В 44,59 * 0,295 20 * 8,99 * 0,55 = 3,578 Ом. Так как вычисленное Rгр ˂ RЗ , то определенные в ходе расчета число труб n =20 и длина соединяющей полосы lr = 94,5 м принимаем окончательно. 7. Расчет технико-экономических показателей тележечного цеха Затраты на оплату труда основных производственных рабочих в части прямых расходов подразделяются на тарифную и надтарифную части. Тарифная часть включает выплаты заработной платы за фактически выполненную работу, исчисленные исходя из сдельных расценок, тарифных ставок и должностных окладов. Надтарифная часть включает: - сдельный приработок рабочих - сдельщиков при условии перевыполнения ими норм выработки, выплаты стимулирующего характера (надбавки к тарифным ставкам и окладам); - выплаты компенсирующего характера, связанные с режимом работы и условиями труда (за совмещение профессий, за работу в тяжелых условиях труда); - премии за производственные результаты; Для того, чтобы определить годовой фонд оплаты труда, предварительно надо рассчитать штат основных производственных рабочих. 7.1 Определение штата работников Потребное количество рабочих тележечного цеха определяется исходя из трудоёмкости ремонта единицы продукции и годового ремонта, чел: Rяв N рем Н Т яв , где Rя – явочное количество рабочих; Н – трудоемкость работ, 5.2 н/ч; N – годовой план ремонта тележек, 5000 шт; Fр – годовой фонд рабочего времени, 2012 ч; Годовой фонд времени одного работника определяется по формуле: Тяв = t[Т- (Твых+ Тпр)] - Тпп, где t=40/5=8 – продолжительность рабочего дня при пятидневной рабочей неделе; Т – количество календарных дней в году; Твых – количество выходных дней в году (субботних и воскресных); Тпр- – количество праздничных дней в году, не совпадающих с выходными днями; Тпп- количество предпраздничных дней с сокращением на 1ч рабочим днём. Тяв = 8[365 - (104 +9)] - 4 = 2012 ч. 5000 5.2 Rя = 2012 = 13чел. Рассчитанный контингент рабочих распределяется по профессиям и квалификационному признаку. Дополнительно рассчитывается штат работников по обслуживанию и организации производства. Расчеты выполнены в таблице 7.1: Таблица 7.1. Расчет штата работников по профессии и квалификации Профессия Тарифный разряд Удельный вес,% Кол-во рабочих Оператор 4 7,7 1 Слесарь 5 30,7 4 Дефектоскопист 5 7,7 1 Сварщик 5 38,5 5 Клепальщик 4 15,4 2 100 13 Итого Списочный контингент работников больше явочного, так как он учитывает отсутствующих по болезни, находящихся в отпусках и выполняющих государственные и общественные обязанности. Общий процент на замещения отсутствующих составляет 7-15% от явочного контингента. В выпускной работе принимаем его в размере 9%. Fсп = Fяв * 1,08 = 10*1,08 = 14 чел. 7.2 Расчет производительности труда работников Важным показателем плана по труду является производительность труда. Общий уровень производительности труда работников тележечного цеха определяется отношением годового объёма ремонтных работ (Nрем) к общему списочному количеству работников (R) П N рем Fсп 5000 357,1 14 тел/чел где Fсп - списочное количество работников цеха, чел; 7.3 Расчет годового фонда оплаты труда Годовой фонд оплаты труда определяется умножением среднемесячной заработной платы на штат работников и величину планового периода (12 месяцев). В состав среднемесячного заработка включены тарифная ставка, сдельный приработок (15% от месячной тарифной ставки), премии, надбавки, доплаты (40% месячной тарифной ставки или сдельного приработка). Расчеты сведены в таблицу 7.2. ИТОГО тыс. сум ВСЕГО тыс.сум 10 Слесарь 5 520,00 4 208,0 2912,0 34944,0 Дефектоскопист 5 520,00 1 208,0 728,0 Сварщик 5 520,00 5 208,0 3640,0 43680,0 Клепальщик 4 480,00 2 192,0 1459,2 17510,4 57,6 13 Фонд оплаты труда ГР9 672,0 12% от ГР 4 192,0 материалы гальваники 480,00 1 газоэлектросварщики, 4 Аккумуляторщики Оператор 15% от ТР 4 ГР4+ ГР6 + ГР7 + ГР8 + Премии, % тыс.сум 9 2 Итого 7 8 1 40% от ГР 4 сум подготовки, %тыс. Доплаты и 6 приработок,% сум 5 Сдельный заработная плата, тыс.сум Надтарифная часть оплаты труда Сдельный приработок до 4 Численность рабочих, чел 3 Среднемесячная выполняемых работ Тарифный разряд рабочего сум Профессия Часовая тарифная ставка, Таблица 7.2. Расчет годового фонда оплаты труда 8064,0 8736,0 112934,4 11293,4 работников по организации и обслуживанию производственных рабочих (10% от ИТОГО) Всего 124227,8 Суммарный годовой фонд оплаты труда по подразделению будет определяются из выражения: Сфот = Fфот + Fфот*0,1 Сфот = 112934,4 + 11293,4*0,1 = 124227,8 тыс.сум 7.4 Определение отчислений на социальное страхование Отчисления на социальное страхование рассчитываются по формуле: Сотч = Сфот · 0,2, где Сфот – общий фонд оплаты труда (по данным табл.6.2); 0,2 – доля отчислений средств на социальное страхование (20% от общего фонда оплаты труда) Сотч = 124227,8 · 0,2 = 24845,6 тыс.сум 7.5 Расчет материальных затрат Базой для расчета норматива затрат на материалы и запасные части, используемые при ремонте вагонов, являются: - нормы расхода материалов и запасных частей на ремонт вагонов, с учетом корректировок на расход новых тележек; - затраты на материалы и запасные части по данным отдела М.Т.О. ГАЖК УТЙ определяются умножением удельной нормы расхода материалов и запасных частей в стоимостном выражении (С'м.з.), приходящихся на единицу ремонтной продукции на годовую программу (Nрем). См.з.= С'м.з* Nрем, В свою очередь «Стоимость материалов» запасных частей, приходящихся на единицу ремонта определяются умножением нормы расхода на цену единицы. См.з.= 420000* 5000 = 2100,0 млн.сум. 7.6 Определение затрат на топливо и электроэнергию Затраты на топливо и электроэнергию, включаемые в состав материальных затрат в части прямых расходов на деповской ремонт вагонов должны быть связаны только с технологическими нуждами – обеспечение топливом и электроэнергией моечных машин, кузницы, механизмов и машин занятых на ремонте узлов и деталей вагонов. Сэ = Цэ* Wсил, где Цэ – цена 1 кВт – часа электроэнергии, 112,20; Wсил – годовой расход силовой электроэнергии, кВт-часы, 1283,5; N * Т дейст * т * К1 К 2 К3 * Wсил= , где N- установленная мощность оборудования, кВт; Тдейст- действующий фонд времени работы оборудования при одной смене, час принимается равным Тяв; К1- коэффициент загрузки оборудования по времени, К1= 0,85- 0,9 К2- коэффициент спроса, К2= 0,6- 0,75; К3- коэффициент, учитывающий потери в электросети, К3= 0,96; m- количество смен работы оборудования; - К.П.Д. электродвигателей = 0.85- 0.88 7,5 165 1 0,85 0,6 0,96 0,85 Wсил = = 1283,5 кВ-ч Сэ = 112,2·1283,5 = 1,4 млн.сум 7.7 Расходы на отопление производственных зданий Сотоп = q * Tот * Vзд * Ц т К усп *1000 * р * к , где q – расход тепла на 1м3 зданию, q= 15-25 ккал/ж; Тот- количество часов в отопительном периоде; Vзд- объем здания, м3; Кусп – теплотворная способность условного топлива, К= 7000 Ккал/кг; р- коэффициент перевода реального топлива в условную, р = 0,7; к = К.П.Д. котельной установки, к= 0,75 Цт – средняя цена натурального топлива, Цт= 1705000 сум.1/т. 20 4320 18720 156000 750,4 7000 1000 0 , 75 0 , 7 Сотоп = млн.сум 7.8 Расходы по освещению производственных площадей Cосв аэ * S * Tосв * Цэ 1000 , (3.2) где аэ – норма расхода электроэнергии, аэ= 15-25 вт/м3; S – площадь здания, м2; Тосв – длительность освещения за год, час; Цэ – цена 1 кВт* час электроэнергии, сум, 112,20; Сосв = 25 1872 1200 112,20 1000 6,318 млн сум 7.9 Определение амортизационных отчислений Расходы на амортизацию основных фондов рассчитываются в зависимости от их балансовой стоимости и норм отчислений на возобновление основных фондов. Расчеты выполняются в табличной форме. Перечень основных фондов цеха устанавливается на конкретном месте предвыпускной практики, их стоимость, норма амортизации и сумма амортизационных отчислений приняты по данным ВЧД. Таблица 7.3. Расчет амортизационных отчислений Наименование фондов Балансовая Колстоимость, Общая Норма Сумма отчислений, во ед. стоимость, отчислен. тыс.сум. (гр.4 х гр.5) тыс.сум. тыс.сум % /100 1 2 3 4 5 6 Здание тележечного цеха 350000,0 1 350000,0 5,0 17500,0 Линия электропередачи кабельная 1083,2 1 1083,2 5,0 54,2 Сети тепловые 2906,4 1 2906,4 5,0 145,3 Сети водопроводные 13760,0 1 13760,0 5,0 688,0 Моечная машина 30064,4 4 120257,6 12,8 15392,9 Кран-балка 70256,4 1 70256,4 12,1 8501,1 Электропогрузчик 2520,2 1 2520,2 12,1 304,9 Стенд–кантователь надрессорной 928,8 6 5572,9 12,1 674,3 Стенд–кантователь боковой рамы 3405,2 2 6810,4 12,8 871,7 Дефектоскоп 3222,0 2 6444,0 20,0 1288,8 Электрогайковерт 626,3 1 626,3 12,8 80,2 Пресс для нагружения тележки 625,6 2 1251,3 12,8 160,2 Стенд для испытания триангелей 2486,0 1 2486,0 20,0 497,2 Ставлюга 965,0 1 965,0 12,8 123,5 Стенд для клепки боковин 1268,0 1 1268,0 12,8 162,3 ИТОГО: 484117,6 29 586207,7 балки Неучтенные основные фонды (10% 46444,6 4644,5 от ИТОГО) ВСЕГО: 51089,1 7.10 Определение прочих расходов Прочие затраты по цеху рассчитываются в соответствии с номенклатурой расходов по видам работ. Прочие расходы приняты в размере 2% от фонда оплаты труда производственных рабочих. Спр = Сфот · 0,02 = 112934,4· 0,02 = 2258,7 тыс. сум. 7.11 Расчет общей суммы эксплуатационных расходов Указанные расходы определяются по формуле: ∑С = Сфот + Сотч + Смз + Сэ + Сотоп + Сосв + Са + Спр ∑С = 124,2 + 24,8 + 2100,0 + 1,4 + 750,4 + 6,3 + 51,1 + 2,2 = 3206,9 млн.сум. 7.12 Определение себестоимости продукции Себестоимость продукции рассчитывается по формуле: ΔС = С N рем , где ∑С – сумма годовых текущих расходов; Nрем – объем ремонтной продукции. 3206900 ΔС = 5000 = 641,4 тыс. сум В целом по экономическому расчету можно сделать вывод, что технико-экономические показатели тележечного участка являются прогрессивными, способствуют выполнению объема работы текущего года. Выводы и предложения Основной проблемой, стоящей перед железнодорожными компаниями, является сокращение эксплуатационных расходов. Одна из наиболее значимых статей этих расходов - затраты на техническое обслуживание и ремонт подвижного состава, которые включают много трудоемких операций, зачастую выполняемых в неблагоприятных условиях. Поэтому механизации и автоматизации технологического процесса обслуживания и ремонта подвижного состава уделяется особое внимание. Эти операции имеют свою специфику и практически не встречаются в современном машиностроительном производстве. При выполнении выпускной работы был разработан технологический процесс восстановления подпятника надрессорной балки тележки грузового вагона с применением специального оборудования как для сварочных (наплавочных) операций, так и для операций механической обработки подпятника после наплавки. Были рассмотрены передовые технологии восстановления деталей тележки грузового вагона произведён выбор наилучшего способа восстановления одной из ответственных деталей – надрессорной балки. В выпускной работе предложен технический проект организации ремонта тележки в условиях грузового вагонного депо. Во время прохождения предвыпускной практики в вагонном депо был собран материал по данной теме, кроме того, использовались данные по ремонту вагонов на других предприятиях республик СНГ. В выпускной работе по заданной программе ремонта рассчитан фронт работы участка, произведен расчет и выбор технологического оборудования, рассчитана рабочая сила, предложена организация и технология ремонта тележек грузовых вагонов с учетом требований и инструкций по деповскому ремонту. Для улучшения качества ремонта вагонов, повышения производительности труда и условий для работников депо в выпускной работе предложено большинство ремонтных операций механизировать, для этого предлагается оборудование нового поколения. В частности предложены: установка для клепки боковин; кантователь боковых рам тележек. Большое внимание в выпускной работе уделено вопросам охраны труда и техники безопасности при выполнении ремонтных работ. На участке предусматривается хорошая вытяжная вентиляция, широкие проезды для транспорта, хорошая освещенность рабочих мест. Произведен расчет технико-экономических показателей участка по ремонту тележек, результаты которого показали, что предлагаемый технический проект рентабелен и может быть использован на вагоноремонтных предприятиях. Литература 1. Скиба И. Ф. Организация и управление на вагоноремонтных предприятиях. М.: Транспорт, 1989. 2. Криворучко Н. З. Вагонное хозяйство. М.: Транспорт, 1986. 3. Вагоны/Под ред. Л. А. Шадура. М.: Транспорт, 1980. 4. Бобровская И. И. Технология ремонта вагонов. Ташкент: Билим, 2004. 5. Бобровская И. И. Технология ремонта вагонов. Ташкент: Издательство Гафура Гуляма, 2006. 6. Герасимов В. С. Технология вагоностроения и ремонта вагонов. М.: Транспорт, 1988. 7. Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар, ЦВ/3429, 1997. 8. Безценный В. И. Технология вагоностроения и ремонта вагонов. М.: Транспорт, 1980. 9. Алексеев В. Д. Ремонт вагонов. М. Транспорт, 1980. 10. Технология производства и ремонта вагонов/Под ред. К. В. Мотовилова. М.: Маршрут, 2003. 11. Батюшин Т. К. Технология вагоностроения, ремонт и надежность вагонов. М.: Машиностроение, 1990. 12. СН 245-81. Санитарные нормы проектирования промышленных предприятий. М.: Стройиздат, 1982. 13. СН и П П-4-89. Строительные нормы и правила. М.: Стройиздат, 1990. 14. Экономика железнодорожного транспорта. М.: Транспорт, 1989. 15. Номенклатура расходов по основной деятельности железных дорог. М.: Транспорт, 1986. 16. М. Н. Иванов. Детали машин. М.: Высшая школа, 1994. 17. О единых нормах амортизационных отчислений на полное восстановление основных фондов. М.: Транспорт, 1990. 18. Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками, 3-ЦВРК, 1985. 19. Деповской ремонт грузовых вагонов. http://www.jrs.kz/pages/ vidremonta/1.php. 20. Технология ремонта тележек грузовых вагонов. http://spb.tiu.ru/ p55295depovskoj-remont-gruzovyh.html. 21. Грузовые вагоны железных дорого колеи 1520 мм. Руководство по капитальному ремонту № ЦВ/627.