Назначение MES систем и ее связь с автоматическими и автоматизированными производствами.

реклама

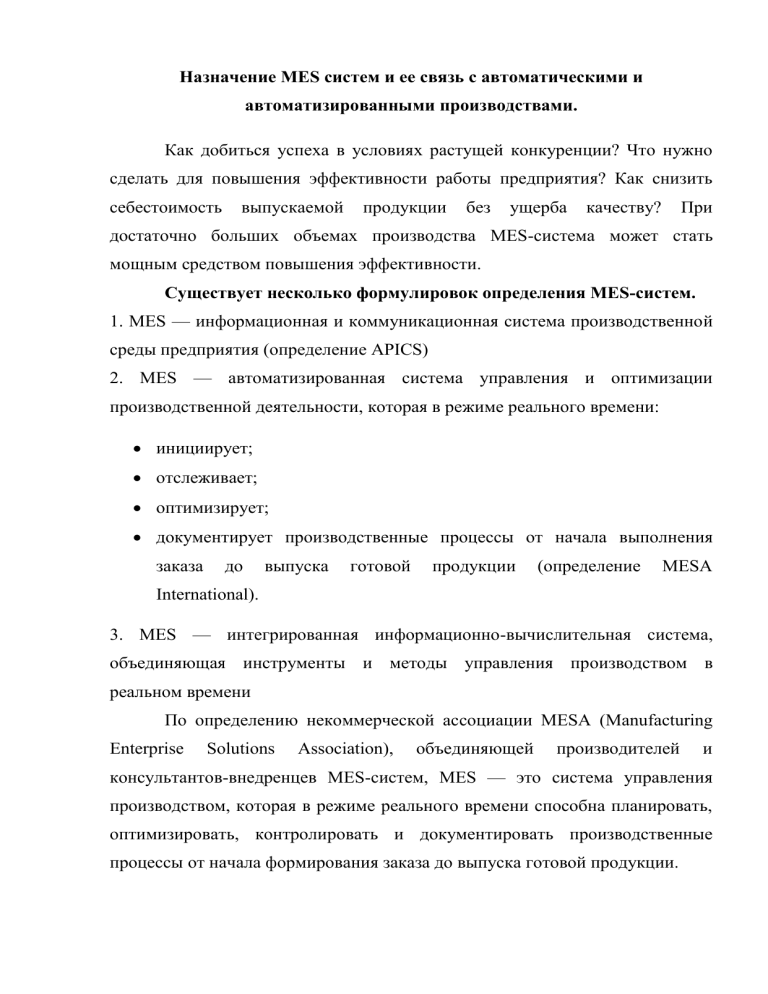

Назначение MES систем и ее связь с автоматическими и автоматизированными производствами. Как добиться успеха в условиях растущей конкуренции? Что нужно сделать для повышения эффективности работы предприятия? Как снизить себестоимость выпускаемой продукции без ущерба качеству? При достаточно больших объемах производства MES-система может стать мощным средством повышения эффективности. Существует несколько формулировок определения MES-систем. 1. MES — информационная и коммуникационная система производственной среды предприятия (определение APICS) 2. MES — автоматизированная система управления и оптимизации производственной деятельности, которая в режиме реального времени: инициирует; отслеживает; оптимизирует; документирует производственные процессы от начала выполнения заказа до выпуска готовой продукции (определение MESA International). 3. MES — интегрированная информационно-вычислительная система, объединяющая инструменты и методы управления производством в реальном времени По определению некоммерческой ассоциации MESA (Manufacturing Enterprise Solutions Association), объединяющей производителей и консультантов-внедренцев MES-систем, MES — это система управления производством, которая в режиме реального времени способна планировать, оптимизировать, контролировать и документировать производственные процессы от начала формирования заказа до выпуска готовой продукции. Стандарты MES. Международная ассоциация производителей и пользователей систем управления производством (MESA International) определила в 1994 году модель MESA-11, а в 2004 году модель c-MES, которые дополняют модели и стандарты управления производством и производственной деятельностью, сформировавшиеся за последние десятилетия: Cтандарт ISA95, «Интеграция систем управления предприятием и технологическим процессом» («Enterprise-Control System Integration»), который определяет единый интерфейс взаимодействия уровней управления производством и компанией и рабочие процессы производственной деятельности отдельного предприятия. Стандарт ISA88, «Управление периодическим производством» («Batch Control»), который определяет технологии управления периодическим производством, иерархию рецептур, производственные данные. Сообщество Открытых Приложений (Open Applications Group, OAG): некоммерческое промышленное сообщество, имеющее своей целью продвижение концепции бизнесприложениями и функциональной разработку совместимости стандартов между бизнес-языков для достижения указанной цели. Модель процессов цепочки поставок (Supply-Chain Operations Reference, SCOR): референтная модель для управления процессами цепочки поставок, связывающая деятельность поставщика и заказчика. Модель SCOR описывает бизнес-процессы для всех фаз выполнения требований заказчика. Раздел SCOR «Изготовление» («Make») посвящён, в основном, производству. Положения работы MES. Положения работы MES- включают в себя: Активация производственных мощностей Отслеживание производственных мощностей Сбор информации, связанной с производством от: - Систем автоматизации производственного процесса - Датчиков - Оборудования - Персонала - Программных систем Отслеживание и контроль параметров качества Обеспечение персонала и оборудования информацией, необходимой для начала процесса производства Установление связей между персоналом и оборудованием в рамках производства Установление связей потребителями, между инженерным производством отделом, и поставщиками, отделом продаж и менеджментом Реагирование на: - Требования по номенклатуре производства - Изменение компонентов, сырья и полуфабрикатов, применяемых в процессе производства - Изменение спецификации продуктов - Доступность персонала и производственных мощностей Гарантирование соответствия применимым юридическим актам, например нормам Food and Drug Administration (FDA) США Соответствие вышеперечисленным индустриальным стандартам. Ассоциация MESA определила 11 основных функций MES: Контроль функциональность состояния и MES-систем распределение ресурсов обеспечивает управление (RAS). Эта ресурсами производства (машинами, инструментальными средствами, методиками работ, материалами, оборудованием) и другими объектами, например, документами о порядке выполнения каждой производственной операции. В рамках этой функции описывается детальная история ресурсов и гарантируется правильность настройки оборудования в производственном процессе, а также отслеживается состояние электрооборудования в режиме реального времени. Оперативное/Детальное планирование (ODS). Эта функция обеспечивает оперативное и детальное планирование работы, основанное на приоритетах, атрибутах, характеристиках и свойствах конкретного вида продукции, а также детально и оптимально вычисляет загрузку оборудования при работе конкретной смены. Диспетчеризация мониторинг и производства диспетчеризацию (DPU). процесса Обеспечивает производства, текущий отслеживая выполнение операций, занятость оборудования и людей, выполнение заказов, объемов, партий и контролирует в реальном времени выполнение работ в соответствии с планом. В режиме реального времени отслеживаются все происходящие изменения и вносятся корректировки в план цеха. Управление документами (DOC). Контролирует содержание и прохождение документов, которые должны сопровождать выпускаемое изделие, включая инструкции и нормативы работ, способы выполнения, чертежи, процедуры стандартных операций, программы обработки деталей, записи партий продукции, сообщения о технических изменениях, передачу информации от смены к смене, а также обеспечивает возможность вести плановую и отчетную цеховую документацию. Предусматривается архивирование информации. Сбор и хранение данных (DCA). Эта функция обеспечивает информационное взаимодействие различных производственных подсистем для получения, накопления и передачи технологических и управляющих данных, циркулирующих в производственной среде предприятия. Данные о ходе производства могут вводиться как вручную персоналом, так и автоматически с заданной периодичностью из АСУТП или непосредственно с производственных линий. Управление персоналом (LM). Предоставляет информацию о персонале с заданной периодичностью, включая отчеты о времени и присутствии на рабочем месте, слежение за соответствием сертификации, а также возможность учитывать и контролировать основные, дополнительные и совмещаемые обязанности персонала, такие как выполнение подготовительных операций, расширение зоны работы. Управление качеством продукции (QM). Предоставляет данные измерений о качестве продукции, в том числе и в режиме реального времени, собранные с производственного уровня, обеспечивая должный контроль качества и заостряя внимание на критических точках. Может предложить действия по исправлению ситуации в данной точке на основе анализа корреляционных зависимостей и статистических данных причинно- следственных связей контролируемых событий. Управление производственными процессами (PM). Отслеживает заданный производственный процесс, а также автоматически вносит корректировку или предлагает соответствующее решение оператору для исправления или повышение качества текущих работ. Управление производственными фондами (техобслуживание, MM). Поддержка процесса технического обслуживания, планового и оперативного ремонта производственного и технологического оборудования и инструментов в течение всего производственного процесса. Отслеживание истории продукта (PTG). Предоставляет информацию о том, где и в каком порядке велась работа с данной продукцией. Информация о состоянии может включать в себя: отчет о персонале, работающем с этим видом продукции, компоненты продукции, материалы от поставщика, партию, серийный номер, текущие условия производства, несоответствия установленным нормам, индивидуальный технологический паспорт изделия. Анализ производительности (PA). Предоставляет отчеты о реальных результатах производственных операций, а также сравнивает с предыдущими и ожидаемыми результатами. Представленные отчеты могут включать в себя такие измерения, как использование ресурсов, наличие ресурсов, время цикла производственного ресурса, соответствие плану, стандартам и другие. Система управления производством — это связующее звено между ориентированными на хозяйственные операции ERP-системами, системами планирования цепочки поставок и деятельностью в реальном масштабе времени на уровне производственных линий и оборудования. Одно из главных отличий MES-систем от ERP — это управление производственными процессами в реальном времени, т.е. осуществление непрерывного контроля состояния производственного процесса. Часто реакция на событие характеризуется жесткими временными соотношениями (задержка в доли секунды может стать причиной поломки оборудования и сбоя процесса) и требованиями к технике безопасности (например, в фармацевтике). По состоянию на 2004 г. функции, относящиеся к составлению производственных расписаний (ODS), управлению ТО и ремонтами (MM), а также цеховому документообороту (DOC), были исключены из базовой модели MESA-11. Разработка новой модели Collaborative Manufacturing Execution System (c-MES) была вызвана тем фактом, что при управлении производством и цепочками поставок надёжный обмен информацией между несколькими системами необходим гораздо чаще, чем обмен между несколькими уровнями одной системы. В предыдущем поколении MES основное внимание уделялось обеспечению информацией пользователей из числа оперативного персонала, таких как диспетчеры, операторы или менеджеры. Для совместного использования информации с другими была разработана модель c-MES. Она дает возможность получить полную картину происходящего, необходимую для принятия решений. В частности, при управлении цепочками поставок и принятии решений c-MES предоставляет информацию о возможностях производства («что»), производительности («сколько»), расписании («когда») и качестве («доступный уровень»). Кроме того за прошедшее время (с 1994 по 2004 гг.) появились информационные системы, реализующие исключенный функционал: Advanced Planning & Scheduling (APS) — решают задачи составления оптимизированных производственных расписаний Enterprise Asset Management (EAM) — отвечает за управление ТОиР Существует мнение, что APS работает только в сочетании с ERP системой, в то время как MES этим ограничением не связана. На самом деле на рынке присутствуют системы APS которые могут быть использован для расчета и оперативной коррекции внутрицеховых производственных расписаний даже в тех случаях, когда на предприятии отсутствует ERP. Функции c-MES. RAS (англ. Resource Allocationand Status) — Контроль состояния и распределение ресурсов. DPU (англ. Dispatching Production Units) — Диспетчеризация производства (Координация изготовления продукции). DCA (англ. Data Collection/Acquisition) — Сбор и хранение данных. LUM (англ. Labor/User Management)— Управление людскими ресурсами. QM (англ. Quality Management) — Управление качеством. PM (англ. Process Management) — Управление процессами производства. PTG (англ. Product Tracking & Genealogy) — Отслеживание и генеалогия продукции. PA (англ. Performance Analysis) — Анализ эффективности.