Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное

учреждение высшего профессионального образования

«Пермский национальный исследовательский

политехнический университет»

П.В. Трусов, П.С. Волегов, Н.С. Кондратьев

ФИЗИЧЕСКИЕ ТЕОРИИ ПЛАСТИЧНОСТИ

Утверждено

Редакционно-издательским советом университета

в качестве учебного пособия

Издательство

Пермского национального исследовательского

политехнического университета

2013

УДК 539.5

Т77

Рецензенты:

академик РАН, профессор, директор

Института механики сплошных сред В.П. Матвеенко;

доктор физ.-мат. наук, профессор

Томского государственного архитектурно-строительного

университета Л.А. Теплякова

Т77

Трусов, П.В.

Физические теории пластичности : учеб. пособие / П.В. Трусов,

П.С. Волегов, Н.С. Кондратьев. – Пермь : Изд-во Перм. нац. исслед.

политехн. ун-та, 2013. – 244 с.

ISBN 978-5-398-01073-2

Представлен специальный класс современных теорий пластичности –

физические теории пластичности (ФТП), практически неизучаемые в российских

вузах и неосвещенные в силу этого в существующей отечественной учебнометодической литературе. В зарубежных периодических изданиях число публикаций по данной тематике растет стремительно, однако систематически изложенного курса не существует и в известных авторам зарубежных изданиях

(кроме нескольких монографий). Физические теории пластичности (в отличие от математических макрофеноменологических теорий) основаны на явном рассмотрении физических механизмов неупругой деформации и их носителей – дефектов кристаллического строения, поэтому приведено краткое

изложение теории дефектов. Последовательно излагаются основные типы ФТП,

их достоинства и недостатки. Значительное место отведено многоуровневым моделям, используемым для описания поведения моно- и поликристаллических материалов. Изложение материала основано на оригинальных статьях зарубежных

и отечественных исследователей (в том числе на публикациях авторов пособия).

Поскольку пособие ориентировано в первую очередь на магистрантов и аспирантов, подготовка которых в большей мере основана на самостоятельной работе, по большинству тем приведены краткие обзоры публикаций.

Предназначено для студентов и аспирантов механико-математических направлений и специальностей.

УДК 539.5

ISBN 978-5-398-01073-2

© ПНИПУ, 2013

ОГЛАВЛЕНИЕ

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ ...............................................................................5

СОКРАЩЕНИЯ ........................................................................................................8

ВВЕДЕНИЕ ...............................................................................................................9

ГЛАВА 1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ ...................................22

1.1. О геометрической нелинейности и независимых от выбора

системы отсчета тензорзначных характеристиках ......................................23

1.2. Классический и обобщенные континуумы....................................................26

Вопросы к главе 1 ...................................................................................................37

ГЛАВА 2. МЕХАНИЗМЫ НЕУПРУГОГО ДЕФОРМИРОВАНИЯ ....................38

2.1. О дислокационных механизмах неупругого деформирования ...................38

2.2. Взаимодействия дислокаций с дислокациями и точечными дефектами....49

2.3. Деформирование монокристалла двойникованием........................................52

2.4. Закон Шмида ....................................................................................................58

2.5. Механизмы и модели деформационного упрочнения......................................61

Вопросы к главе 2 ...................................................................................................72

ГЛАВА 3. КИНЕМАТИКА НЕУПРУГОГО ДЕФОРМИРОВАНИЯ .................74

3.1. Уравнение Орована..........................................................................................74

3.2. Моды неупругого деформирования монокристаллов...................................75

3.3. Статистически накопленные и геометрически необходимые

дислокации, изгибы–кручения решетки ........................................................83

3.4. Ротационные моды деформирования, модели ротации...............................90

Вопросы к главе 3 ...................................................................................................95

ГЛАВА 4. ЖЕСТКОПЛАСТИЧЕСКИЕ МОДЕЛИ .............................................96

4.1. Модель Закса ....................................................................................................96

4.2. Модель Тейлора ...............................................................................................98

4.3. Модель Бишопа–Хилла .................................................................................104

Вопросы к главе 4 .................................................................................................114

ГЛАВА 5. УПРУГОПЛАСТИЧЕСКИЕ МОДЕЛИ ............................................116

5.1. Модель Линя ..................................................................................................117

3

5.2. Направления развития упругопластических моделей ...............................121

Вопросы к главе 5 .................................................................................................132

ГЛАВА 6. ВЯЗКОУПРУГИЕ И ВЯЗКОПЛАСТИЧЕСКИЕ МОДЕЛИ ..........134

Вопросы к главе 6 .................................................................................................142

ГЛАВА 7. УПРУГОВЯЗКОПЛАСТИЧЕСКИЕ МОДЕЛИ ...............................143

7.1. Анализ упруговязкопластических моделей....................................................143

7.2. Краткий обзор работ по упруговязкопластическим моделям ...................166

Вопросы к главе 7 .................................................................................................182

ГЛАВА 8. СТРУКТУРА И АЛГОРИТМЫ РЕАЛИЗАЦИИ

МНОГОУРОВНЕВЫХ МОДЕЛЕЙ ....................................................................184

8.1. Наиболее распространенная схема построения многоуровневых

моделей, их структура и классификация ....................................................184

8.2. Согласование определяющих соотношений масштабных уровней

и конкретизация независящей от выбора системы отсчета

производной ...................................................................................................192

8.3. Классификация внутренних переменных и уравнений

конститутивной модели на примере двухуровневой

упруговязкопластической модели................................................................199

8.4. Модель поворотов кристаллической решетки, учитывающая

взаимодействие элементов мезоуровня .......................................................202

8.5. Алгоритм реализации двухуровневой упруговязкопластической

модели.............................................................................................................209

Вопросы к главе 8 .................................................................................................219

ЗАДАЧИ И УПРАЖНЕНИЯ ...............................................................................221

БИБЛИОГРАФИЧЕСКИЙ СПИСОК .................................................................228

ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ ............................................................................242

4

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

Е – модуль упругости

G – модуль Юнга

dи – интенсивность скоростей деформаций

I i (ε ), I i (e), i = 1,3 – главные инварианты тензора малых деформаций и его девиатора

I i ( Σ), I i (S), i = 1,3 – главные инварианты тензора напряжений

Коши Σ и его девиатора S

K – модуль объемного сжатия

kb – константа Больцмана

×

K0, Kt, K t – отсчетная, актуальная и промежуточная (разгруженная

из Kt) конфигурации

O – собственно ортогональная группа

Rn – n-мерное евклидово пространство

s (s p ) – длина дуги траектории деформации (пластической деформации)

t – время (или его аналог)

Тг – гомологическая температура

Х – обозначение материальной частицы в материальном способе

описания движения

X i , ξ i – лагранжевы координаты в декартовой ортонормированной

и произвольной криволинейной системах координат, соответственно

ε – средняя деформация

ε u – интенсивность деформаций

Н – функция Хэвисайда, Н (х) = 0 при х < 0 и Н (х) = 1 при х ≥ 0

η – вязкость материала

ν – коэффициент Пуассона

θ – температура

σ – среднее напряжение

σи – интенсивность напряжений

σ p – предел пропорциональности

σS – предел текучести

5

σ в – предел прочности

τи – интенсивность сдвиговых напряжений

φ, φ* – системы отсчета, отличающиеся жестким движением

b, b – вектор Бюргерса и его модуль

o o

ei ei , eˆ i ( eˆ i ) – лагранжевы векторы основного (сопряженного)

базиса в K0 и Kt

R0, r – радиус-векторы частиц в K0 и Kt

ο

∇ , ∇ˆ – набла – операторы (операторы Гамильтона) в отсчетной

и актуальной конфигурациях

D, d – тензор деформации скорости на макро- и мезоуровне

Е (или g) – единичный (метрический) тензор

(⋅) – определяющее отображение

o

G , C – мера и тензор деформации Коши–Грина

J β – тензорзначные внутренние переменные

J eγ , J iδ – «явные» и «скрытые» внутренние переменные

(k )

(k )

m( k ) , m(S)

, m(A)

– ориентационный тензор k-й кристаллографиче-

ской системы, его симметричная и антисимметричная составляющие

O(t) – собственно ортогональный тензор

Pγ – параметры воздействия

R – ортогональный тензор, сопровождающий деформацию

β,

r β,

β,

r β – операторы конститутивных соотношений

U, V – левый и правый тензоры искажения

ε, e – тензор малых деформаций и его девиатор

П ( π ) – тензор (4-го ранга) упругих характеристик макроуровня

(мезоуровня)

ρ – тензор остаточных микронапряжений

Σ, σ (S, s) – тензор напряжений Коши макро- и мезоуровня (их девиаторы)

χ α – тензорзначные функции, характеризующие нетермомеханические воздействия на материал

o

∇ r – градиент места

6

Є – тензор Леви–Чивита

(⋅)e , (⋅) p – индексы, относящиеся к упругим и пластическим составляющим

(⋅)r – обозначение объективной (коротационной) производной

<⋅> – скобки Мак-Кэйли, <х> = 0 при х ≤ 0 и <х> = х при х > 0

⋅ – осредненные величины

7

СОКРАЩЕНИЯ

ГНД – геометрически необходимые дислокации

ГЦК, ГПУ, ОЦК – гранецентрированная кубическая, гексагональная плотноупакованная, объемно-центрированная кубическая (кристаллические решетки)

ДОН – дислокации ориентационного несоответствия

ДУ – дефект упаковки

ЗГС – зернограничное скольжение

ЗУ – замыкающие уравнения

ИПД – интенсивное пластическое деформирование

КлК – классические континуумы

КСК – кристаллографическая система координат

ЛСК – лабораторная система координат

МДТТ – механика деформируемого твердого тела

МСС – механика сплошной среды

ОК – обобщенный континуум

ОС – определяющие соотношения

ПО – представительный объем

СНД – статистически накопленные дислокации

СП – сверхпластичность

СПД – сверхпластическое деформирование

СС – система скольжения

СТТ – стандартный тетраэдр Томпсона

ТОС – теория определяющих соотношений

ФРО – функция распределения ориентаций

ФТП – физическая теория пластичности

ФТТ – физика твердого тела

ЭДУ – энергия дефекта упаковки

ЭУ – эволюционные уравнения

8

ВВЕДЕНИЕ

Процессы неупругого деформирования и свойства поликристаллических материалов на макроуровне, как показывают многочисленные экспериментальные и теоретические исследования, существенным образом определяются состоянием эволюционирующей мезои микроструктуры материала. Под эволюцией мезоструктуры здесь

понимаются процессы разворотов кристаллических решеток зерен

или фрагментов зерен, а также их фрагментация и дробление. Под

эволюцией микроструктуры в первую очередь понимаются изменения

в дефектной структуре материала на микроуровне (уровне дислокационных субструктур, конгломератов точечных дефектов, границ зерен и т.д.). Попытки построения математических моделей, описывающих эволюцию мезо- и микроструктуры в широком диапазоне

воздействий на материал, предпринимаются еще с 30–50-х годов

XX века (Дж. Тейлор, Дж. Бишоп, Р. Хилл, Т.Г. Линь и др.); значительных успехов в описании процессов неупругого деформирования

достигли и отечественные ученые (Я.Д. Вишняков, О.А. Кайбышев,

В.А. Лихачев, П.В. Макаров, А.Н. Орлов, В.Е. Панин, В.В. Рыбин и др.).

Мезо- и микроструктура материала существенным образом изменяются в процессе деформирования. С одной стороны, макронагружения (макродеформации) являются источником, движущей силой изменения мезо- и микроструктуры; с другой стороны, эволюция мезои микроструктуры является фактором, определяющим поведение материала на макроуровне. Таким образом, управляя мезо- и микроструктурой, можно управлять свойствами материалов на макроуровне, которые

и определяют рабочие характеристики готовых деталей и конструкций.

Поэтому в настоящее время при разработке математических моделей

технологических процессов, в нелинейной механике деформируемого

твердого тела (МДТТ) одной из наиболее актуальных проблем является

построение моделей, описывающих эволюцию мезо- и микроструктуры

поликристаллических материалов.

Так, известно, что пластическая деформация, превышающая 5–10 %,

сопровождается образованием кристаллографической текстуры того или

иного типа и той или иной интенсивности. Под кристаллографической

текстурой понимаются неоднородность функции распределения ориен9

таций (ФРО) [9] решеток зерен представительного макрообъема, наличие выделенных (преимущественных) направлений в пространственной

ориентировке кристаллических решеток отдельных составных частей

(зерен, субзерен) поликристаллического тела по отношению к характерным направлениям обработки (прокатки, экструзии и т.д.). Вследствие

образования текстуры поликристаллический материал приобретает анизотропию свойств на макроуровне. Существуют примеры как положительного (например, пресс–эффект при прессовании), так и отрицательного (образование фестонов при листовой штамповке) влияния текстуры на механические характеристики. Таким образом, актуальность

построения модели текстурообразования подтверждается достаточно

острой необходимостью её применения для исследования технологических процессов с целью улучшения свойств материала и предотвращения негативных эффектов.

Широкий класс теорий пластичности, в основе формулировок определяющих соотношений, гипотез и основных положений которых лежит рассмотрение в явной форме механизмов деформирования на мезои микромасштабах и появление которых во многом предопределили работы перечисленных выше ученых, будем называть физическими теориями пластичности [44, 51, 172].

В качестве характеристик, связанных с эволюцией мезоструктуры,

наиболее существенных с точки зрения изменения физико-механических свойств поликристаллического материала, можно выделить следующие [4, 9, 34]:

1) изменение ориентаций решеток («пластические» развороты)

кристаллитов (зерен, субзерен, фрагментов);

2) изменение формы и размеров зерен, фрагментация и дробление

зерен при развитых пластических деформациях, приводящие к уменьшению среднего размера зерна.

Исследованию параметров второй группы посвящено большое количество работ [15, 34], в первую очередь – экспериментальных, причем

в последние годы в связи с интенсификацией исследований субмикрокристаллических и наноматериалов число работ по этому направлению

растет лавинообразно. Основным эффектом, связанным с уменьшением

размера зерна, является улучшение прочностных свойств поликристалла

(повышение пределов текучести и прочности), обусловленное увеличением доли межзеренных границ [15]. С другой стороны, при определенных условиях (в частности, сохранения равноосности зерен) некоторые

10

материалы с уменьшением размера зерна могут стать способными

к сверхпластическим деформациям [6].

Монокристаллические тела с идеальной структурой вследствие неодинаковой плотности атомов в различных плоскостях и направлениях

решетки обладают анизотропией физических и механических свойств.

Например, модуль упругости, удельное электросопротивление, коэффициент диффузии имеют различное значение для разных направлений

в кристалле [7, 9, 19].

Используемые в технике металлы и сплавы, как правило, являются

поликристаллами, т. е. состоят из большого числа анизотропных кристаллитов (зерен, субзерен). В большинстве случаев (в состоянии поставки) в пределах представительного макрообъема кристаллиты статистически неупорядоченно ориентированы один по отношению к другому, поэтому на уровне представительного макрообъема во всех направлениях

свойства можно считать одинаковыми, т.е. поликристаллическое тело

в макроскопическом смысле можно считать изотропным.

Пластическая деформация уже при умеренных интенсивностях

(порядка 0,1–0,2) деформации, сопровождается образованием кристаллографической текстуры того или иного типа и той или иной интенсивности. Под кристаллографической текстурой понимается неоднородность функции распределения ориентаций (ФРО) решеток зерен

в представительном объеме, наличие выделенных (преимущественных)

направлений в пространственной ориентировке кристаллических решеток отдельных составных частей (зерен, субзерен) поликристаллического тела [9]. Конкретный вид текстуры определяется типом кристаллической решетки кристаллитов, схемой деформирования материала, величиной накопленных деформаций, энергией дефекта упаковки (ЭДУ)

и другими физическими параметрами. На рис. В.1 приведены наиболее

распространенные текстуры листовой прокатки.

Экспериментальному исследованию свойств текстурированных

материалов посвящено значительное количество работ, например [69,

104, 109, 110, 123, 179, 182], этой тематике посвящена регулярно проводящаяся (раз в 3 года) Международная конференция «International Conference on Textures of Materials (ICOTOM)».

Эксперименты со всей очевидностью показывают, что вследствие

образования текстуры поликристаллический материал приобретает анизотропию свойств на уровне представительного макрообъема. В качестве примера можно привести зависимость между модулем упругости E

11

Рис. В.1. Схема кристаллографической ориентировки кристаллитов

в листовом материале в случае кубической (а) и ребровой (б) текстуры

и направлением в прокатанных металлических листах. Для многих гранецентрированных кубических (ГЦК) и объемно-центрированных кубических (ОЦК) металлов имеется явно выраженный экстремум Е для угла

φ ≈ 45 (ϕ – угол к направлению прокатки (НП), ПН – направление, перпендикулярное плоскости прокатки), однако характер экстремума различен. Для экспериментальных исследований из прокатанного листа вырезались под разными углами к НП узкие полоски, и для них в опытах на растяжение определялись значения Е. На рис. В.2 приведены зависимости

величины Е от угла ϕ для прокатанных листов с различным составом [7].

Рис. В.2. Зависимости Е от угла к направлению прокатки ϕ [7]

Для ОЦК-металлов было обнаружено также, что прочностные

характеристики ( σ S и σ в ) максимальны в направлении ПН, а остаточное удлинение – в направлении НП. С текстурой связано также вышеупомянутое явление пресс-эффекта, заключающееся в том, что при оп12

ределенных условиях прессования металлических сплавов их

прочностные свойства в направлении прессования повышаются.

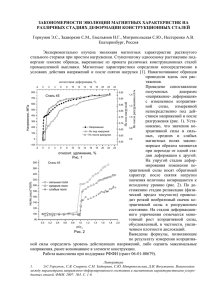

Намагниченность насыщения для α-железа с ОЦК-решеткой одинакова для кристаллов

с различной ориентировкой, однако скорость приближения к намагниченности насыщения существенно изменяется в зависимости

от ориентировки. На рис. В.3 показано, что насыщение ориентировки <100> происходит быстрее,

чем насыщение любой из ориенРис. В.3. Приближение

тировок <110> или <111>; таким

к намагниченности насыщения

при разных ориентировках α-железа

образом, направление, соответствующее ребру куба, насыщается

легче всего, тогда как направление, соответствующее диагонали куба,

насыщается труднее всего [19]. На основании изложенного легко понять, что лист поликристаллического железа с соответствующей текстурой может превосходить по магнитным свойствам лист с беспорядочно ориентированными зернами. Электротехническая промышленность использует для сердечников трансформаторов лист из сплава

железа с кремнием (3,3 % кремния) с целью достижения минимальных

потерь на гистерезис; при этом лист должен обладать сильно развитой

кубической текстурой {100}<001>, которая имеет два направления

наиболее легкого намагничивания <100> в плоскости листа. Второй

подходящей текстурой является {110}<001>, или ребровая кубическая

текстура, которая имеет лишь одно направление легчайшего намагничивания в плоскости листа.

Таким образом, практическое значение текстур обусловлено вызываемой ими анизотропией свойств, которая может весьма эффективно

использоваться. В то же время образование текстуры может и негативно

повлиять на макросвойства материала: например, при листовой штамповке, глубокой вытяжке заготовок из металлов и сплавов могут образовываться так называемые фестоны [7].

13

Экспериментально текстуры определяют с помощью методов

рентгеновского анализа, просвечивающей электронной микроскопии

и дифракционным методом электронной микроскопии [28]. В работе

[69], содержащей значительное количество экспериментальных данных

по лучевым и двухзвенным траекториям деформации листового алюминиевого сплава, подробно описана методика экспериментальных исследований, включающих как чисто механические измерения, так и анализ

текстуры и дислокационных субструктур.

Подход к построению определяющих соотношений

с использованием внутренних переменных

Имеются, по крайней мере, две возможности учета эволюции мезо- и микроструктуры в математических моделях материалов: неявным

или явным способом. В первом случае в структуру определяющих соотношений (ОС) вводятся достаточно сложные операторы над историей

макронагружения (макродеформации) [35], без использования в явной

форме параметров, описывающих эволюцию собственно мезо- и микроструктуры (например, теория упругопластических процессов А.А. Ильюшина [12, 13]). Как правило, при этом трудно выявить и обосновать

физический смысл и механизмы деформирования, описываемые различными (обычно – довольно сложными) операторами модели материала. Идентификация подобных моделей требует проведения трудоемких

и дорогостоящих экспериментов. Применение подобных ОС при решении краевых задач, возникающих при анализе реальных процессов, также связано со значительными трудностями.

В последние десятилетия все большее признание находит второй

способ – явное введение в структуру определяющих соотношений параметров, описывающих состояние и эволюцию мезо- и микроструктуры, и формулировки эволюционных (кинетических) уравнений для этих

параметров, называемых «внутренними переменными».

В литературе, посвященной различным теориям процессов необратимого деформирования, внутренними переменными называют параметры, отражающие структуру и механизмы деформирования на мезои микроуровнях. Этимология термина «внутренние переменные», вероятно, связана и с (неравновесной) термодинамикой, где внутренними

переменными называют параметры состояния термодинамической системы, управлять напрямую изменениями которых за счет внешних воз14

действий невозможно. Иначе говоря, эти переменные описывают «внутреннюю жизнь» термодинамической системы, чрезвычайно богатую

сценариями развития, неустойчивостями, возникновением и разрушением внутренних структур.

Например, в случае рассмотрения процессов упругопластического деформирования поликристаллических материалов такими переменными могут являться параметры, характеризующие размеры

и форму зерен, накопленные сдвиги по различным системам скольжения (СС), текущие критические напряжения сдвига по СС. Большинство физических теорий пластичности построено, по существу, в рамках

данного подхода с использованием указанных выше внутренних переменных, которые характеризуют состояние материала в текущий момент времени. Для упругопластического деформирования в общем

случае возможно введение и других параметров, характеризующих,

например, дефектную структуру как в отдельных зернах, так и во всем

рассматриваемом представительном объеме. В частности, для учета

механизма зернограничного скольжения необходимым представляется

введение в качестве отдельных элементов структуры межзеренных

границ, величин сдвигов по границам и критических напряжений зернограничного скольжения (ЗГС).

В настоящее время невозможно назвать какую-либо теорию необратимых деформаций, не использующую явно или неявно внутренние

переменные. Например, в классической теории пластичности широко

применяется понятие поверхности текучести, отделяющее в пространстве напряжений области упругого и неупругого деформирования [11,

14, 33]. В процессе деформирования поверхность текучести изменяет

свою форму и размеры, перемещается как целое [14]. Эта эволюция поверхности текучести на макроуровне отражает изменения свойств материала, обусловленные перестройками мезо- и микроструктуры, в связи

с чем параметры, описывающие эволюцию этой поверхности, с полным

правом можно отнести к внутренним переменным. Аналогичная ситуация имеет место и в других теориях (вязкоупругости, вязкопластичности, ползучести и др.). Широкий класс моделей, по существу, основанных на введении внутренних переменных, разработан исследователями

томской школы физиков [22–24, 54].

Рассмотрим общую структуру конститутивной модели с использованием внутренних переменных для некоторого масштабного уровня.

Введем следующие обозначения:

15

Σ – мера (в общем случае произвольная) напряженного состояния,

Σ r – ее объективная [31] скорость изменения,

Ρ γ γ = 1, Γ – параметры воздействия термомеханической (например, температура, мера деформированного состояния и т.д.) и нетермомеханической (например, радиация, химические воздействия) природы.

Часть внутренних переменных непосредственно входит в структуру ОС данного масштабного уровня, такие переменные в дальнейшем

будем обозначать как J βe , β = 1, Βe и для ясности называть их внутренними «явными» (explicit) переменными. Вторая группа внутренних переменных (в большинстве случаев относящихся к более глубоким масштабным уровням) входит в качестве переменных в эволюционные

уравнения (ЭУ); переменные этой группы будем обозначать как J βi ,

β = 1, Βi ; для того чтобы отличать их от переменных первой группы,

будем называть их внутренними «скрытыми (неявными)» (implicit) переменными. Полная совокупность внутренних переменных, таким образом, определяется как

{J } = {J , J } ,

β

e

γ

i

δ

β = 1, Β ,

γ = 1, Βe , δ = 1, Βi ,

Β = Βe + Βi .

При построении модели для решения вопроса выбора внутренних

переменных целесообразно руководствоваться нижеприведенными требованиями:

1. Набор внутренних переменных должен быть достаточным для

адекватности модели: последняя должна описывать интересующие эффекты и соответствовать экспериментальным данным с требуемой точностью;

2. Набор внутренних переменных должен быть минимальным (так

как введение каждой дополнительной переменной приводит к необходимости включения эволюционного уравнения (для неявных) или уравнения замыкания (для явных), т.е. усложнению ОС).

Можно отметить, что требования 1 и 2 противоречивы, что характерно для построения любой модели [8]: необходимо при минимуме использованных средств достичь возможно полного, адекватного описания явления или объекта.

3. Внутренние явные переменные (по крайней мере, некоторые)

должны быть измеримы экспериментально в любой момент времени.

К этому приводит необходимость задания начальных условий для (не16

которых) явных внутренних переменных (например, распределение зерен по размерам в начальный момент времени). Кроме того, измеримость некоторых переменных необходима для верификации модели.

Структура конститутивной модели

с внутренними переменными

Анализ существующих моделей материала и физических механизмов неупругого деформирования широкого класса конструкционных

материалов позволяет предложить структуру конститутивной модели,

включающую:

1) уравнения состояния (определяющие соотношения (ОС))

Σ r = F r (Pα , J eγ ) ,

(В.1)

2) эволюционные уравнения (ЭУ) (для скрытых переменных)

J irδ = R rδ (Pα , J βi ) ,

(В.2)

3) замыкающие уравнения (ЗУ)

J erγ = Crγ (Pα , J iδ ) .

(В.3)

Наряду с соотношениями в скоростной (дифференциальной) форме могут использоваться уравнения в терминах самих параметров, характеризующих напряженно-деформированное состояние и воздействия. Вопрос выбора типа ОС, ЭУ и ЗУ – в терминах мер напряженного

состояния и других параметров («интегральные» соотношения) или

мер скоростей их изменения («дифференциальные» соотношения, соотношения скоростного типа) – в каждом конкретном случае решается

исследователем. При этом учитываются соображения физического характера, сложности записи соотношений, ясности интерпретации результатов и т.д.; понятно, что в силу отсутствия четко определенных

критериев подобный выбор во многом субъективен. Следует отметить,

что общая система соотношений модели материала может содержать

уравнения разных типов как по группам соотношений, так и внутри

каждой из трех групп.

17

В качестве положительных сторон подхода можно отметить следующие:

1. Бόльшая ясность физической интерпретации уравнений по

сравнению с построением ОС в операторной форме. В частности, при

построении макрофеноменологических (операторных) соотношений

теории пластичности необходимость учета нескольких (а зачастую –

множества) механизмов приводит к чрезвычайной сложности получаемых уравнений, что затрудняет анализ таких ОС (особенно в случаях,

когда в авторской работе подробно не раскрывается физический смысл

построенных в ней ОС). Применение внутренних переменных позволяет

существенно упростить эти операторы. При этом и сами внутренние переменные, и эволюционные уравнения для них физически прозрачны.

2. Возможность прямой или косвенной проверки результатов моделирования эволюции мезо- и микроструктуры на основании опытных

данных и/или анализа параметров на различных масштабных уровнях.

3. Относительная простота совокупности уравнений модели (определяющих, эволюционных и замыкающих).

4. Широкие возможности обработки результатов решения эволюционных уравнений при переходе к макропеременным (с использованием различных операторов осреднения). На основании одних и тех же

уравнений для микро- и мезоуровней возможно получение различных

(в том числе дающих количественно различные результаты) моделей

материалов.

5. Модели данного типа обладают значительной универсальностью, поскольку они основаны на фундаментальных физических законах, пригодных для описания целых классов материалов.

В качестве отрицательных сторон подхода можно отметить:

1) большое число внутренних переменных и соответствующих эволюционных уравнений, необходимых для адекватного описания процесса

необратимого деформирования;

2) трудности решения «проблемы замыкания»: при формулировке

физических уравнений для представительного макрообъема возникает

необходимость введения параметров меньшего масштабного уровня

и эволюционных уравнений для них и т.д. Следует отметить два наиболее употребительных подхода к решению проблемы замыкания. В первом – феноменологическом – параметры, характеризующие структуру

на более низких масштабных уровнях, определяются функциональными

уравнениями через параметры рассматриваемого уровня (например, как

18

в модели турбулентности Рейнольдса) с последующей экспериментальной проверкой этих уравнений. Второй подход основан на построении

иерархической совокупности моделей нескольких масштабных уровней

и установлении связей между однотипными характеристиками процесса

деформирования соседних уровней. Следует отметить, что в этом случае полностью избежать феноменологических соотношений, конечно,

не удается, однако они записываются для самого низкого масштабного

уровня в принятой иерархической совокупности;

3) отсутствие в подавляющем большинстве случаев аналитических

решений системы эволюционных и определяющих соотношений, что

приводит к необходимости использования численных методов.

Анализируя совместно и преимущества, и недостатки рассматриваемого подхода, можно отметить, что применение данного подхода

представляется весьма перспективным для построения моделей материалов, особенно в свете развития вычислительных технологий.

О многоуровневых моделях

Следует отметить, что подавляющее количество теоретических

работ, посвященных описанию формирования и эволюции текстуры,

являются, по существу, двухуровневыми (мезо- и макроуровни). В связи

с этим кратко остановимся на особенностях построения многоуровневых моделей . Обзор подходов и методов, применяемых в многоуровневых моделях, гипотез и алгоритмов для установления связей родственных переменных различных уровней, основных нерешенных проблем

в рассматриваемой области приведен в [78]. Представляет интерес одна

из недавних публикаций по данному направлению [126], в которой делается попытка сформулировать теоретические основы построения многоуровных моделей. Отмечается, что существующие многоуровневые

модели можно разделить на два больших класса: 1) «согласованные»

(двухсторонние), в котором связи параметров соседних уровней устанавливаются с применением итерационных процедур между уровнями;

2) «иерархические» (односторонние), для которых указанные связи определяются только в одном направлении – сверху вниз или снизу вверх

(по шкале масштабов). Приведена общая схема N-уровневой модели,

согласно которой каждой точке «грубого» k-го уровня соответствует

представительный (материальный или статистический) объем более

«тонкого» (k+1)-го уровня; дальнейшее рассмотрение ведется для двух

19

соседних уровней. Большое внимание уделяется связям параметров

и уравнений различных уровней, формулируется набор законов (называемых авторами принципами) для установления этих связей.

Детально рассматривается кинематика соседних масштабных

уровней, устанавливаются связи кинематических характеристик (координат, градиентов места, ограничиваясь вторым порядком градиентов),

мультипликативное разложение градиентов места, отмечается отличие

промежуточных (разгруженных) конфигураций рассматриваемых уровней. Уравнения движения (изменения количества движения и момента

количества движения) записаны в обобщенной формулировке (принцип

виртуальных скоростей). Значительная часть статьи посвящена рассмотрению термодинамических соотношений и установлению связей

между термодинамическими параметрами соседних уровней. Обсуждаются подходы к формулировке конститутивных соотношений рассматриваемых масштабных уровней.

Классификационными признаками для подразделения многоуровневых моделей на классы могут быть выбраны: а) число уровней, включенных в рассмотрение , и связанный с уровнями выбор

«элементарной ячейки» (в дальнейшем будем называть ее «элементом» соответствующего уровня); б) модель (гипотеза) связи однотипных характеристик различных уровней; в) физические теории,

положенные в основу соотношения нижних масштабных уровней.

В настоящее время подавляющее большинство используемых многоуровневых моделей относится к двухуровневым (макро- и мезоуровни), в качестве элемента нижнего уровня в таких моделях, как

правило, выбирается кристаллит (зерно, субзерно); в последние годы появляются трехуровневые модели (с добавлением микроуровня). В подразд. 8.1 подробно рассмотрены идеология построения

многоуровневых моделей и их классификация .

Весьма важным отличительным признаком многоуровневых моделей, во многом определяющим «качество» моделей, является гипотеза о связи характеристик различных уровней (иногда говорят о гипотезе осреднения, или о гипотезе агрегирования – объединения элементов нижележащего уровня в элемент более высокого масштабного

уровня). На различных вариантах таких связей подробно остановимся

в подразд. 8.2.

20

Вопросы к разделу «Введение»

1. Что понимается под мезо- и микроструктурой? Какие характеристики мезоструктуры оказывают наибольшее влияние на физико-механические макросвойства материалов?

2. Чем объясняется необходимость исследования эволюционирующей мезо- и микроструктуры?

3. Почему одни и те же по химическому составу поликристаллические материалы способны демонстрировать как изотропные, так

и анизотропные макросвойства? Приведите примеры изменения симметрийных свойств.

4. Дайте краткое определение двух основных подходов, используемых для построения определяющих соотношений.

5. Назовите основные понятия, определения и структуру конститутивных моделей материала, основанных на использовании внутренних

переменных.

6. Назовите основные положительные и отрицательные стороны

моделей с внутренними переменными.

7. Приведите краткое описание многоуровневых моделей.

21

ГЛАВА 1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Поиски «кирпичиков», «атомов», из которых можно было бы составить картину мироздания, никогда не прекращались в науке в целом; механика и, в частности, теория пластичности не являются в этом смысле

исключением. Параллельно с созданием и развитием континуальных

подходов и макрофеноменологических ОС в механике, начиная с ХХ века, интенсивно велись (и ведутся) работы по созданию теорий, основанных на рассмотрении глубинных физических механизмов деформирования, присущих всем телам или их достаточно широким классам (например, металлам и сплавам). Сильнейшим импульсом для развития

подобных теорий пластичности было открытие в 30-х годах ХХ века дислокаций (см. гл. 2), а вслед за этим – и других дефектов кристаллического

строения материалов.

Напомним, что под физическими теориями пластичности

(ФТП) здесь будет пониматься широкий класс теорий пластичности,

в основе формулировок определяющих соотношений, гипотез и основных положений которых лежит рассмотрение в явной форме механизмов деформирования на мезо- и микромасштабах (т.е. масштабных

уровнях, меньших уровня представительного объема в макросмысле,

или представительного объема в инженерном смысле), в силу чего материал данного раздела существенным образом опирается и тесно связан с физикой твердого тела (ФТТ); для облегчения работы с материалом часть необходимых соотношений и определений приведена в гл. 2.

Приведенное определение указывает на основное отличие ФТП от классических теорий пластичности (называемых в литературе по механике

деформируемого твердого тела (МДТТ) обычно математическими теориями), в которых с самого начала формулировка теории осуществляется в терминах континуальной механики, полей напряжений, деформаций и других параметров.

Следует отметить, что возникновение и развитие физических теорий пластичности как отдельной ветви теории пластичности неразрывно

связаны с пионерскими работами Дж. И. Тейлора, К.Ф. Элам [164–166]

и Г.О. Закса [133, 158]. С этого времени появилось огромное количество

различных вариантов физических теорий, но практически во всех из них

22

наблюдаются «родовые признаки» теорий указанных авторов, особенно

Дж. И. Тейлора.

Установление масштабных уровней, вовлекаемых в рассмотрение

в конкретном варианте ФТП, определяется требованиями исходной постановки задачи, особенностями исследуемых процессов, известными

сведениями или гипотетическими представлениями о лидирующих

и аккомодационных процессах, определяющих неупругое деформирование. Решение вопроса о выборе уровней не лишено и субъективного

компонента – квалификации исследователя, его приверженности тем

или иным подходам, доступностью тех или иных инструментальных

средств и т.д. В настоящее время диапазон микромасштабов чрезвычайно широк – от 10–19 до 10–3 см3.

Для изложения современных физических теорий пластичности необходимо напомнить некоторые основные понятия, определения и соотношения нелинейной МДТТ.

1.1. О ГЕОМЕТРИЧЕСКОЙ НЕЛИНЕЙНОСТИ И НЕЗАВИСИМЫХ

ОТ ВЫБОРА СИСТЕМЫ ОТСЧЕТА ТЕНЗОРЗНАЧНЫХ

ХАРАКТЕРИСТИКАХ

Одной из сложнейших задач МДТТ в целом и ФТП в частности

является проблема построения ОС для случая геометрически нелинейных проблем (больших градиентов перемещений). В настоящее время ее

решение часто осуществляется обобщением известных «геометрически

линейных» ОС. В качестве примера рассмотрим обобщение ОС Максвелла на случай больших градиентов перемещений. Определяющие соотношения Максвелла имеют вид:

·

σ + λ σ = 2µD,

(1.1)

где D – тензор деформации скорости, λ, µ – индифферентные скалярные

характеристики материала, λ* = λ, µ* = µ; «*» отмечены величины, определяемые наблюдателем системы отсчета, движущейся относительно

исходной. Наличие производной σ тензора напряжений Коши в левой

части уравнения приводит к нарушению требования индифферентности

ОС (1.1). Действительно, в соответствии с требованием независимости

от выбора системы отсчета (аксиома № 3 [35, 50]) вид уравнения не дол23

жен меняться при замене системы отсчета (или наложении жесткого

движения). Тогда из (1.1) должно следовать

σ ∗ + λ∗σ ∗ = 2µ∗ D∗ .

Учитывая, что σ ∗ = O T ⋅ σ ⋅ O , D∗ = OT ⋅ D ⋅ O , дифференцируя σ ∗

по времени и подставляя в последнее соотношение, получаем

·

O T ⋅ [σ + λ (σ + Ο ⋅ Ο T ⋅ σ + σ ⋅ Ο ⋅ Ο T )] − 2µD] ⋅ O = 0,

откуда следует (в силу произвольности O)

·

σ + λ (σ + Ο ⋅ Ο T ⋅ σ + σ ⋅ Ο ⋅ Ο T ) = 2µD .

Последнее соотношение, как нетрудно видеть, не совпадает по виду

·

с ОС (1.1). Причина кроется в неиндифферентности производной σ

(несмотря на индифферентность σ ).

Выход из данной ситуации в большинстве работ по геометрически

·

нелинейным ОС заключается в замене материальной производной σ на

независящую от выбора системы отсчета производную (коротационную

или конвективную) σ r . В этом случае определяющее соотношение (1.1)

принимает вид

σ + λσ r = 2µD.

(1.2)

Напомним, что коротационные и конвективные производные определяются как скорости изменения параметров, фиксируемые подвижным наблюдателем, в первом случае – в жесткой, во втором – в деформируемой подвижной системе отсчета. При этом следует отметить

трудности применения конвективных производных, связанные со сложностью отделения изменения параметров за счет физических причин

(воздействий) от изменений вследствие деформирования базиса.

При малых квазижестких поворотах (и малых скоростях этих поворотов) соотношение (1.2) сводится к (1.1). Возникающая при таком

подходе к обобщению ОС неединственность определения независимых

от выбора системы отсчета мер скоростей напряжений, деформаций

24

и других параметров разрешается с привлечением дополнительных гипотез и физического анализа [31].

Следует отметить сложность и важность решения данного вопроса, поскольку физически необоснованный выбор объективных производных может привести к качественно неверным результатам, зачастую

трудно выявляемым на предварительной стадии оценки модели. При

этом самым сложным является вопрос определения «движения без жесткого вращения» сплошной среды. Данный вопрос в исследованиях по

нелинейной механике часто подменяется проблемой независимости ОС

от выбора системы отсчета. Конечно, последнее требование должно

быть выполнено; как показано выше, осуществить его выполнение достаточно просто. Однако это не снимает вопроса о выборе меры поворота

при обобщениях геометрически линейных соотношений на случай

больших градиентов перемещений. Действительно, в общем случае

движения деформируемой среды невозможно выделить тройку некомпланарных материальных волокон, сохраняющих свою взаимную ориентацию в течение всего исследуемого процесса движения. (При наличии такой совокупности материальных волокон меру ротации тройки

единичных векторов, направленных вдоль этих волокон, можно с полным основанием считать мерой жесткого поворота). При произвольном

движении деформируемой среды любая выбранная тройка волокон испытывает изменение углов между ними.

В связи с этим в нелинейной механике часто применяется понятие

квазитвердого движения, вводимого для принятого представления

движения среды совокупностью квазитвердого и деформационного

движений. Именно мера последнего вводится в определяющее соотношение как эквивалент меры деформаций в геометрически линейном ОС.

Ортогональная тензорзначная функция, характеризующая поворот

в квазитвердом движении, используется затем при определении коротационных производных. Заметим, что данный подход тоже не может

претендовать на единственность. Однако в любом случае введение мер

квазитвердого движения, способа обобщения геометрически линейного

ОС на случай больших градиентов перемещений, анализ принимаемых

при этом гипотез должны предшествовать экспериментальным исследованиям и лежать в основе программы экспериментов, учитываться при

интерпретации и обработке опытных данных.

25

1.2. КЛАССИЧЕСКИЙ И ОБОБЩЕННЫЕ КОНТИНУУМЫ

Под обобщенными континуумами (ОК) в широком смысле этого

термина будут пониматься все тела, не описываемые классическими

теориями механики сплошной среды (МСС) (и МДТТ – в частности).

Заметим, что само название определяет класс тел – это именно континуальные модели. Прежде чем переходить к рассмотрению сути обобщенных континуумов, необходимо сформулировать и попытаться ответить

на некоторые вопросы (на первом этапе – общего характера).

Прежде всего, а не плодим ли мы новые сути без нужды (Оккама)?

Не является ли введение ОК желанием построить очень сложную для

понимания теорию (уже в силу этого вызывающую уважение к ее авторам), с использованием которой в дальнейшем можно будет получать

красивые результаты, объяснить которые не в состоянии ни авторы теорий, ни их последователи? Если же такие теории все-таки необходимы,

то в каких процессов и для каких сред? Каковы области применимости

той или иной теории, что от нее можно ожидать, а чего она в принципе

не способна описать? Каков должен быть предварительный физикомеханический анализ, чтобы решить вопрос о необходимости применения ОК и конкретном выборе теории ОК? В случае отсутствия полностью адекватной изучаемому материалу и процессу его деформирования

теории ОК каково должно быть направление модификации, наиболее

близкой для достижения поставленных целей и задач модели ОК?

Конечно, трудно рассчитывать на сиюминутные ответы на все поставленные вопросы, но исследователи, занимающиеся ОК, должны таки ставить подобные вопросы и искать на них ответы.

Рассмотрение в данном параграфе ограничим поликристаллическими металлами и сплавами, для начала – испытывающими только упругие искажения, класс воздействий – только деформационными. Для

таких материалов классические континуальные модели, как показано

многочисленными экспериментами, в ряде задач (например, при исследовании усталостной прочности) не дают результатов, удовлетворяющих современным запросам техники. Причину исследователи видят

в высоких градиентах напряжений (деформаций), являющихся порождением существенной неоднородности материалов (мезо- и микроструктурой). Таким образом, одна из областей, где требуется применение

ОК, – это задачи, в которых нельзя пренебрегать градиентами параметров модели (напряжений, деформаций и т.д.). Попутно заметим, что, ве26

роятно, именно поэтому «оселком» для тестирования моделей ОК выбираются примеры типа задачи Кирша (1898) (растяжение бесконечной

пластины, ослабленной малым круговым вырезом). Конечно, здесь возникает вопрос: а почему при нынешнем уровне развития вычислительной

техники не работать на таких размерах, чтобы градиентами параметров

можно было бы пренебречь? Однако даже для не самых сложных задач

это может потребовать ресурсов нескольких суперкомпьютеров; кроме

того, в ряде задач (например, с сингулярностями) этот путь принципиально неприемлем. Во-вторых, можно придти к таким малым масштабам, что идентификация модели может оказаться весьма проблематичной. В-третьих, как представляется, модели ОК принципиально богаче,

чем модели классических континуумов (КлК), поскольку в них присутствуют новые степени свободы, которые не появятся в модели КлК при

каком угодно дроблении сетки.

Другой класс проблем, где, как представляется, нельзя обойтись моделями КлК, – это задачи, в которых требуется описание микроструктуры

материала. К таким проблемам относятся задачи описания текстурообразования, интенсивного пластического деформирования (ИПД) в обработке

металлов давлением (в том числе подготовка материала для сверхпластического деформирования (СПД)), получения субмикрокристаллических

материалов, деформирование в режиме сверхпластичности (СП).

Таким образом, в первом приближении получены ответы на первые три вопроса. Чтобы сформулировать ответы на остальные, необходимо ознакомиться с содержанием, основными гипотезами, положениями конкретных теорий, чему посвящено дальнейшее изложение.

Прежде чем рассматривать конкретные теории, следует отметить,

что всем моделям ОК присуще одно из двух или оба отличия от КлК, которые мы условно назовем «динамическим» и «кинематическим». Первое

из них связано с заменой широко используемой в КлК гипотезой о действии одной части тела на другую только распределенной нагрузкой; иначе

говоря, это действие в каждой точке сводится только к вектору напряжений. Вероятно, впервые об этом написал В. Фойгт в своей статье 1887 года

[181]. Он предложил модифицировать гипотезу Коши следующим образом: действие одной части тела на другую (или внешних тел на рассматриваемое тело) в каждой точке воображаемой (или реальной) границы (внутренней или внешней) тела с единичной нормалью n определяется вектором

напряжений tn и вектором моментных напряжений µ̂ n.

27

Конечно, с точки зрения формальной ничто не мешает заменить

одну гипотезу другой, тем более, что заменяющая в данном случае шире

заменяемой, в определенном смысле поглощает ее. При этом появляется

возможность в реальных телах и процессах оценить эффекты, вносимые

расширением гипотезы. Однако в физике и механике необходимо добиваться достаточно ясного физического смысла всех вносимых параметров, переменных. Предположим, что рассматриваемое физическое тело

представляет собой конгломерат взаимодействующих между собой частиц, причем не важно, какого масштабного уровня, это могут быть

и атомы, и молекулы, и субзерна, зерна поликристалла; важно лишь,

чтобы для рассматриваемого материала (и процесса деформирования)

эти взаимодействия можно было свести к взаимодействию только соседних частиц (по сути, эта гипотеза всегда эксплуатировалась в МСС

и весьма правдоподобна) и что эти взаимодействия являются центральными. По сути, речь идет о широко используемой модели «шарики –

пружинки». Мысленно введем некоторую поверхность, рассекающую

эти связи. Приведем сосредоточенные силы, действующие со стороны

частиц с одной из сторон тела (назовем ее «отброшенной), разделенных

введенной поверхностью, на частицы второй части к распределенным

нагрузкам (вектору напряжений). Если на масштабах, сопоставимых

с масштабом осреднения (континуализации), отсутствует корреляция

между положением точки на разделяющей поверхности и хотя бы одной

из компонент вектора напряжений (или исследователя по роду задачи

не интересуют следствия такой корреляции), то распределенные напряжения могут быть приведены на данном масштабе осреднения только к

вектору напряжений (конечно, постоянному в каждый момент процесса)

на площадке осреднения. В противном случае необходимо или: 1) переходить на более низкий масштабный уровень (осреднения), или 2) вводить дополнительные силовые факторы, с достаточной для рассматриваемой задачи полнотой определяющих взаимодействия разделенных

частей тела. Заметим, что указанная корреляция в зависимости от микроструктуры материала и процесса деформирования может наблюдаться

на одних масштабах и отсутствовать на других; например, на характерных масштабах, сопоставимых с размерами зерен и субзерен, такая корреляция скорее всего будет иметь место; если же перейти к осреднению

с «окном» порядка представительного макрообъема, то корреляция может

и исчезнуть. Этот характерный размер (масштаб), на котором указанная

корреляция имеет место, будем называть «радиусом корреляции».

28

К «кинематическому» отличию здесь мы будем относить расширение степеней свободы континуума. Наиболее общим вариантом ОК

по отношению к этой составляющей, как представляется, являются модели с конечным числом внутренних переменных произвольной природы и (тензорной) размерности, характеризующих микроструктуру материала, дислокационную субструктуру и т.д. В частности, при соответствующей физической трактовке к внутренним переменным можно

отнести меры вращательных степеней свободы (континуум Коссера),

микродеформаций (микроморфные континуумы), вторые и более высокого порядка градиенты вектора перемещений (материалы 2-го и более

высоких порядков; материалы 2-го порядка в литературе часто называют градиентными). Следует отметить, что в этом случае в теории могут

появиться термодинамически сопряженные новым кинематическим параметрам силовые факторы, т.е. появляется и «динамическое» отличие.

В каких же случаях возникает потребность во введении дополнительных степеней свободы? Во-первых, есть чисто формальная причина

их возникновения при использовании термодинамического подхода

к формулировке конститутивной модели – необходимость выполнения

термодинамических ограничений и для континуумов с расширенными

силовыми взаимодействиями, в силу чего появляются сопряженные

с ними кинематические характеристики. Во-вторых, это связано с необходимостью рассмотрения изменения микроструктуры при сохранении

возможности решать краевые задачи для реальных физических объектов, рассматриваемых в рамках континуального представления.

Рассмотрение ОК начнем с модели Койтера (МК) [17] как наиболее простой модели ОК. По существу, в этой модели учтен только первый, «динамический» аспект. Пусть на тело В, занимающее в актуальной конфигурации область Vˆ с границей Ŝ , действуют объемные (массовые) силы f̂ и моменты m̂ , поверхностные силы t̂ и моменты µ̂ .

Тогда уравнения равновесия имеют обычный вид:

∫ ρ̂fˆdVˆ + ∫ tˆdSˆ = 0 ,

Vˆ

Ŝ

ˆ dSˆ = 0 ,

∫ (r × fˆ + mˆ )ρˆ dVˆ + ∫ (r × tˆ + µ)

Vˆ

(1.3)

Sˆ

где ρ̂ – плотность, r – радиус-вектор точки. Далее обычным образом

(рассматривая равновесие материального тетраэдра и устремляя его

29

размеры к нулю) можно доказать теорему Коши и ее аналог для моментных напряжений:

ˆ

tˆ n = n ⋅ σ, µˆ n = n ⋅ µ,

(1.4)

где σ, µˆ – (несимметричный) тензор напряжений Коши и тензор моментных напряжений соответственно, tˆ n , µˆ n – вектор напряжений

и вектор моментных напряжений, действующие на площадку с единичной внешней нормалью n. Отметим, что использованные в приведенных

выше соотношениях величины имеют следующие размерности:

[ f̂ ] = н/кг, [ t̂ ] = Па, [ m̂ ] = н·м/кг, [ µ̂ ] = [µˆ ] = Па·м. Соотношение (1.4)

справедливо и для элементов поверхности тела, где оно приобретает

следующий вид:

tˆ = n ⋅ σ, µˆ = n ⋅ µˆ ,

(1.5)

где t̂ , µ̂ – заданные распределенные поверхностные силы и моменты.

Предполагая тензоры напряжений и моментных напряжений дифференцируемыми функциями координат, из (1.3) с учетом (1.5), теоремы Гаусса–Остроградского и произвольности объема, получаем уравнения равновесия:

∇ˆ ·σ + ρ̂fˆ = 0,

(1.6)

ˆ = 0,

Є : σ T + ∇ˆ ·µˆ + ρˆ m

(1.7)

где ∇ˆ – оператор Гамильтона (в актуальной конфигурации), Є – тензор

Леви–Чивита. Заметим, что никаких кинематических соображений при

выводе уравнений равновесия не использовалось, совершенно аналогичными последние будут и для континуума Коссера.

Тензор напряжений Коши можно представить суммой симметричной и антисимметричной частей:

1

1

σ = σ s + σ a , σ s = (σ + σ T ), σ a = (σ – σ T ) ,

2

2

(1.8)

при этом антисимметричная часть может быть выражена из уравнения

(1.7) следующим соотношением:

30

1

ˆ) .

σ a = – Є·(∇ˆ ·µˆ + ρˆ m

2

(1.9)

Тензор моментных напряжений можно представить разложением

на девиаторную и шаровую части:

µˆ = µˆ ′ + µˆ g,

1

ˆ

µˆ = I1 (µ),

3

(1.10)

где g – единичный тензор, I1 – первый инвариант. Заметим, что физический смысл такого представления в статье [17] не обсуждается; вероятно, это сделано только с целью исключения из дальнейшего рассмотрения первого инварианта моментных напряжений. Тогда с использованием (1.8)–(1.10) от уравнений равновесия (1.6)–(1.7) можно перейти

к одному (векторному) уравнению равновесия:

∇ ·σ s –

1

ˆ ρˆ m)

ˆ ] + ρˆ fˆ = 0.

Є : [∇ˆ (∇ˆ ·µˆ ′) + ∇(

2

(1.11)

Несколько забегая вперед, отметим, что при подстановке ОС в (1.11)

получим дифференциальное уравнение четвертого порядка относительно

скоростей перемещений, что, в свою очередь, требует увеличения числа

граничных условий до 6 в каждой точке поверхности тела. Как оказывается, это не совсем так, в цитируемой работе показано, что число кинематических граничных условий (в скалярной форме) равно 5.

Кратко остановимся на кинематике. В модели Койтера, как и в любом КлК, вводятся перемещения u и скорости перемещений v, причем

эти величины следует трактовать как осредненные параметры по микрочастицам скользящего представительного объема, отнесенные к его центру масс. По этим полям можно обычным образом определить тензор малых деформаций и тензор деформации скорости соответственно:

1

1

ε = (∇ˆ u + ∇ˆ u T ), D = (∇ˆ v + ∇ˆ v T ).

2

2

(1.12)

Аналогично кинематике КлК можно ввести тензор вихря W и ассоциированный с ним вектор угловой скорости ω :

31

1

1

W = (∇ˆ v – ∇ˆ v T ), ω = – Є : W,

2

2

(1.13)

причем в модели Койтера именно последний вектор отвечает за поворотную моду и является сопряженным вектором к вектору объемных моментов. Иначе говоря, модель Койтера представляет собой так называемый

псевдоконтинуум Коссера. Напомним, что тензор W (а следовательно,

и ассоциированный с ним вектор угловой скорости) определяет угловую

скорость движения материальных волокон, совпадающих в текущий момент времени с главными осями тензора деформации скорости D [31].

Введем также (транспонированный) градиент вектора угловой

скорости, являющийся материальной производной так называемого тензора кривизн-кручений k :

k = ∇ˆ ω T .

(1.14)

Учитывая геометрический смысл тензора вихря W (а следовательно, ассоциированного с ним вектора ω ) и полагая поле градиентов вектора скорости перемещений достаточно гладким, можно трактовать тензор кривизн-кручений как меру относительного вращательного движения двух бесконечно близких триэдров материальных волокон,

направленных вдоль главных векторов тензора деформации скорости.

Тензор k , как нетрудно показать, является девиатором и несимметричным тензором. Таким образом, наряду с представлением движения частицы суммой мгновенных трансляционного движения, квазижесткого

поворота и «чистого» деформирования (теорема Коши–Гельмгольца)

в псевдоконтинууме Коссера появляется еще одно деформационное

движение, характеризуемое тензором кривизн-кручений.

Используя соотношения (1.6)–(1.9), (1.12)–(1.14), можно показать,

что скорость совершения работы над каждой материальной частицей

определяется соотношением:

·

·

ρˆ A = σ s : D + µˆ : k .

(1.15)

Для упругого материала этим соотношением выражается и скорость изменения внутренней энергии, что в дальнейшем используется

для построения определяющих соотношений (гиперупругих или упругих по Грину).

32

Согласно определению гиперупругого (по Грину) материала существует упругий потенциал П, являющийся скалярной функцией мер деформированного состояния, такой, что ее производная по времени равна

скорости изменения удельной (на единицу объема) механической работы. Общий вид П следует из (1.15):

П = П ( ε, k ).

(1.16)

Если вид потенциала известен, определяющие соотношения гиперупругого материала легко устанавливаются:

σ s = ρˆ

∂Π

∂Π

, µˆ ′ = ρˆ

.

∂ε

∂k

(1.17)

Предполагая изотропию материала, приходим к требованию, чтобы потенциал был только функцией квадратичных главных инвариантов

мер деформации, т.е. (ε : g)2 , ε : ε, ε : k , k : k T , k : k , причем третий из

перечисленных инвариантов нарушает условие изотропии и поэтому

должен быть исключен из рассмотрения. Тогда в предположении малых

деформаций получаем по аналогии с потенциалом для классической гиперупругой среды:

ν

ρ 0 Π = G[

(ε : g)2 + ε : ε + 2 l 2 (k : k T + ηk : k )],

1 – 2ν

(1.18)

где G – модуль сдвига, ν – коэффициент Пуассона, l – так называемый

характерный размер материала (о котором мы поговорим несколько

позднее), η – безразмерная величина (в работе Койтера она называется

аналогом коэффициента Пуассона). При этом из требования положительной определенности потенциала вытекают следующие ограничения

на материальные константы: G > 0, 0 < ν < 0,5, –1 < η < 1, l – вещественное число. Из (1.17)–(1.18) легко получаются определяющие соотношения следующего вида:

σ s = 2G (ε +

ν

I1 (ε) g), µˆ ′ = 4Gl 2 (k T + η k ).

1 – 2ν

(1.19)

Остановимся на анализе параметра l – характерного размера материала. Напомним, что k является градиентом вектора поворота, т.е.

первой производной по координатам вектора поворота. Тогда k l можно

33

трактовать как приращение этого вектора поворота на характерном размере, а еще одно умножение на этот размер (вкупе с умножением на

модуль упругости) дает момент на этом же масштабе. Тогда l представляется возможным отождествить с упомянутым выше радиусом корреляции. По крайней мере, это не противоречит качественной картине –

при стремлении радиуса корреляции к нулю моментные напряжения,

как и должно быть, стремятся к нулевым. При этом надо иметь в виду,

что, поскольку рассмотрение осуществляется на одном масштабном

уровне, при решении задач численными или аналитическими методами

следует оперировать размерами, не превосходящими радиус корреляции. В случае неупругого деформирования радиус корреляции, вероятно, становится функционалом процесса, и для него потребуется формулировка эволюционного уравнения.

Остановимся на анализе параметра η , для чего рассмотрим соотношение (1.19) 2 в компонентной форме. Напомним физический смысл

компонент тензора моментных напряжений и геометрический смысл

компонент тензора кривизн-кручений [26]; компоненты будем определять в ортонормированном базисе ik (k = 1,3 ) декартовой системы координат Ох1х2х3. Компоненты kii характеризуют изменение вдоль оси Охi

угла кручения материального объема вокруг той же оси Охi. Компоненты kij (i ≠ j ) характеризуют изменение угла поворота вокруг оси Охi

вдоль координаты хj, т.е. изгиб материального волокна, расположенного

вдоль оси Охj вокруг оси Охi.

Компоненты моментных напряжений µ̂ ii ( Σ ) определяют дейi

ствующую на единицу площадки, перпендикулярной оси Охi, пару сил,

закручивающую материальное волокно вокруг той же оси Охi. Компоненты тензора моментных напряжений µ̂ ij , i ≠ j , определяют действующую на единичную площадку, перпендикулярную оси Охi, пару сил,

изгибающую материальный отрезок вокруг оси Охj.

Для диагональных компонент девиатора моментных напряжений

получим:

µ̂′ii = 4Gl 2 kii (1 + η) ,

Σi .

Если известен характерный размер материала, то с использованием любого из этих соотношений экспериментально может быть оп34

ределен параметр η ; однако его физический смысл при этом остается

невыясненным.

Для недиагональных компонент имеем:

µ̂ ij = 4Gl 2 (k ji k + ηkij ), i, j = 1,3, i ≠ j.

Предположим, что грань с нормалью ij подвергается изгибу вокруг

оси ii, тогда если грань с нормалью ii свободна от изгибающего момента

вокруг оси ij, т.е. µ̂ ij = 0, то эта свободная грань будет испытывать изгиб

вокруг оси ij на величину kij = – 1 k ji . Таким образом, действительно

η

имеет место определенная аналогия с коэффициентом Пуассона в классической теории упругости, однако с заменой диагональных компонент

мер напряженного и деформированного состояния на недиагональные

компоненты.

Как уже отмечено выше, основные соотношения теории Койтера

совпадают с уравнениями широко известного континуума Коссера [83].

Однако в модели Коссера вращательная степень свободы вводится независимо от классической кинематики сплошной среды, т.е. каждой материально частице наряду с поступательными степенями свободы придается возможность совершать независимые вращательные движения, скорость поворота обозначается (аналогично принятому выше обозначению

в модели Койтера) ω. Для формулировки ОС упругого материала, как

правило, используется формализм, идентичный рассмотренному выше.

В последние 10–15 лет опубликовано значительное количество работ, в которых предложены различные варианты расширения континуума Коссера на процессы неупругого деформирования, остановимся

на одной из них [94]. В статье принято несколько иное определение тензора деформации скорости – в духе классических соотношений континуума Коссера (записанных в терминах градиента вектора скорости перемещений) D определяется как сумма градиента скорости перемещений и градиента вектора скорости поворота, т.е. является несимметричным тензором 2-го ранга; здесь не будем останавливаться на деталях

изложения кинематики, уделив главное внимание процедуре формулировки ОС для пластической составляющей меры скорости деформации.

По аналогии с классическими неупругими средами для континуума

Коссера предполагается приемлемой гипотеза об аддитивности скоростей упругих и неупругих составляющих мер скоростей деформаций:

35

·

·

·

D = De + D p , k = k e + k p .

(1.20)

Для пластической составляющей тензора деформации скорости

принимается обычная гипотеза несжимаемости, так что D p = D′ p . Для

·

определения D p и k p в случае неассоциированной модели вводятся пластический потенциал и функция текучести; для ассоциированного закона достаточно ввести функцию текучести, здесь воспользуемся ассоциированным законом. В этом случае также возможны два варианта:

либо использовать одну функцию текучести f (S , µˆ ′, RT ) для определения пластических составляющих тензора деформации скорости и тензора скорости кривизн-кручений, либо ввести две функции текучести

f1 (S , R1T ) и f 2 (µˆ ′, R2 T ) . В первом варианте функция текучести предлагается в виде:

f (S , µˆ ′, RT ) = J 2 (S , µˆ ′) – RT ( λ ),

(1.21)

J 2 (S , µˆ ′) = ( a1S : S + a2 S : S T + b1 µˆ ′ : µˆ ′ + b2 µˆ ′ : µˆ ′T ) ,

где RT – обобщенное «напряжение течения», λ – накопленная мера неупругой деформации,

1

·

·

a

a

b

b ·p p· T 2

λ = 2 1 2 Dp : Dp + 2 2 2 Dp : DpT + 2 1 2 k p : k p +

k : k . (1.22)

b–b

a2 – a1

b1 – b2

a1 – a2

Используя принцип градиентальности, с учетом (1.21) получаем

искомые ОС:

Dp = λ

·

а1S + а2 ST

b µˆ ′ + b2 µˆ ′T

, kp = λ 1

.

J 2 (S, µˆ ′)

J 2 (S, µˆ ′)

(1.23)

Аналогичным образом с применением принципа градиентальности

осуществляется формулировка ОС для варианта с двумя функциями,

вывод которых предоставляется читателю. В последние 10–15 лет наблюдается устойчивый рост интереса к различным неклассическим континуумам, в частности, к градиентным моделям (материалам второго

порядка), в том числе в рамках физических теорий пластичности;

36

с кратким обзором публикаций по этой тематике интересующийся читатель может познакомиться в статье [47].

ВОПРОСЫ К ГЛАВЕ 1

1. Дайте определение физических теорий пластичности.

2. В каких условия возникает необходимость перехода к геометрически нелинейным определяющим соотношениям?

3. Сформулируйте аксиому независимости от выбора системы отсчета.

4. Дайте определения конвективных и коротационных производных.

5. В чем состоит основное отличие коротационных и конвективных производных?

6. Дайте определения квазитвердого и деформационного движения.

7. В каких случаях требуется осуществлять переход к моделям

обобщенных континуумов?

8. В чем состоят основные отличия моделей обобщенных континуумов от классических?

9. Приведите вывод соотношений модели обобщенного континуума В. Койтера.

10. Изложите основные положения модели С. Фореста и Р. Сиверта.

11. Получите определяющие соотношения модели С. Фореста

и Р. Сиверта при использовании двух функций текучести.

37

ГЛАВА 2. МЕХАНИЗМЫ НЕУПРУГОГО ДЕФОРМИРОВАНИЯ

2.1. О ДИСЛОКАЦИОННЫХ МЕХАНИЗМАХ

НЕУПРУГОГО ДЕФОРМИРОВАНИЯ

К числу важнейших «носителей» механизмов неупругого деформирования моно- и поликристаллов относятся одномерные (линейные) дефекты кристаллической решетки – дислокации; без знания этих дефектов,

механизмов их возникновения и взаимодействия с другими дефектами

невозможно понимание физической природы пластической деформации

и сопровождающих последнюю процессов упрочнения – разупрочнения

материалов и других эффектов, наблюдаемых на макроуровне.

Существовавшее в начале XX века предположение о сдвиге атомных плоскостей идеального кристалла относительно друг друга как возможном механизме неупругого деформирования столкнулось с огромным расхождением теоретических и экспериментальных данных. Оценки необходимых для реализации сдвига касательных напряжений (так

называемой теоретической прочности) были получены различными авторами и приведены во многих источниках [30, 32, 147]. Весьма изящный способ определения теоретической прочности на сдвиг был предложен Я.И. Френкелем [30], который рассмотрел сдвиг одной атомной

цепочки относительно другой. Пусть d – расстояние между двумя кристаллографическими плоскостями (совпадающими с плоскостью сдвига), а а – расстояние между атомами в направлении сдвига. При малом

относительном сдвиге х атомных слоев сдвиговое напряжение определяется законом Гука (G – модуль сдвига):

τ=Gx .

d

(2.1)

Очевидно, что в силу периодичности расположения атомов в слоях

смещение одного слоя относительно другого на величину х = а переведет решетку в исходное состояние (при нулевых напряжениях), в силу

чего сдвиговые напряжения можно принять изменяющимися по синусоидальному закону:

(

τ = τ m sin 2πx

38

a

),

(2.2)

где τ m – максимальное сдвиговое напряжение, которое может выдерживать решетка. В предположении малости х/а последнее соотношение можно записать в виде:

τ = τ m 2πx .

a

(2.3)

Полагая, что a d и приравнивая правые части (2.1) и (2.3), получаем

G/ (2π).

искомую оценку так называемой теоретической прочности: τ m

Позднее было получено уточненное значение τ m

G/30.

Несколько с иных позиций вопрос об определении напряжения

сдвига, необходимого для движения дислокации, рассмотрели Пайерлс

и Набарро [55]. Они определили изменение энергетического профиля поверхности скольжения при возникновении возмущений от движения дислокации из одного равновесного положения до другого, также предполагая, что напряжение сдвига, действующее по плоскости скольжения, является периодической функцией относительно смещения соседних

плоскостей. Используя синусоидальное приближение, было показано, что

напряжение страгивания краевой дислокации определяется выражением:

τ П −Н =

2G

2πd

exp −

,

1− v

(1 − v ) а

(2.4)

где v – коэффициент Пуассона, а = b (модуль вектора Бюргерса). Понятно, что полученные оценки являются качественными, позволяющими

оценить порядок величины критического напряжения, соответствующего началу пластического деформирования.

Однако эксперименты, проведенные на широком классе отожженных кристаллов различных металлов, показывают, что значения сдвиговых критических напряжений равны (10–6÷10–4) G. Объяснение этому

было дано в середине 30-х годов нашего столетия, в первую очередь –

в практически одновременно опубликованных в 1934 году работах Тейлора, Орована и Поляньи (результаты были получены авторами независимо друг от друга). Отмеченное несоответствие объяснялось цитируемыми авторами и другими исследователями наличием в кристаллах

специфических линейных дефектов – дислокаций. В этом случае для

осуществления неупругого деформирования нет необходимости одно39

временного разрушения связей всех соседствующих вдоль плоскости

сдвига атомов, достаточно локального разрушения и восстановления

таких связей вдоль линии дислокации по эстафетному механизму. Установление такого типа дефектов в качестве основного «носителя» неупругой деформации позволило существенно улучшить соответствие теоретических и экспериментальных данных.

Два основных типа дислокаций – краевые и винтовые. Основной

характеристикой дислокации является вектор Бюргерса, определяющий

различие замкнутого контура в бездефектном кристалле и замкнутого

контура, окружающего линию дислокации (контур Бюргерса).

Схематично образование краевой дислокации можно представить

следующим образом: в идеальном кристалле делается плоский надрез,

в который вставляется лишняя полуплоскость (экстраплоскость), после

чего системе дают возможность отрелаксировать (рис. 2.1). После релаксации правильное строение кристалла восстанавливается во всем

объеме, за исключением узкой области (с размерами в несколько межатомных расстояний), примыкающей к краю экстраплоскости.

Рис. 2.1. Схема образования краевой дислокации

(экстраплоскость и линия дислокации перпендикулярны плоскости рисунка)

Плоскость, перпендикулярная экстраплоскости и определяемая

нормалью n, называется плоскостью залегания или плоскостью скольжения краевой дислокации; вектор Бюргерса b краевой дислокации расположен в плоскости залегания и определяет направление возможного

движения (скольжения) дислокации. Край экстраплоскости определяет

40

положение линии дислокации, вдоль которой направляется единичный

вектор l , так, что тройка (l, b, n) является правой тройкой. Плоскость

залегания краевой дислокации, таким образом, совпадает с плоскостью

(l, b) . В зависимости от расположения экстраплоскости выделяют положительные и отрицательные краевые дислокации, обозначаемые соответственно как ┴ и ┬. Под действием приложенных напряжений

краевые дислокации могут скользить в плоскости залегания (в направлении вектора Бюргерса), такое их движение называется консервативным,

или двигаться в направлении вектора n (переползать) за счет присоединения к краю экстраплоскости вакансий или межузельных атомов, такое

движение называется неконсервативным. При встрече двух параллельных

краевых дислокаций противоположных знаков они взаимно уничтожаются, аннигилируют, восстанавливая правильное строение решетки.

Винтовую дислокацию схематично вводят обычно следующим

образом: в цилиндрическом бездефектном кристалле делается радиальный надрез до оси цилиндра; вдоль пересечения плоскости надреза

и боковой поверхности цилиндра края надреза смещаются на одно межатомное расстояние и соединяются, после чего дают системе отрелаксировать. В полученной таким образом конфигурации нарушение правильного строения кристалла сосредоточено в узкой области вблизи оси

цилиндра, которая является линией винтовой дислокации и определяется единичным вектором касательной l. Вектор Бюргерса b винтовой

дислокации параллелен линии дислокации. В зависимости от направления вектора Бюргерса по соглашению вводятся положительные и отрицательные винтовые дислокации, обозначаемые как γ и соответственно. Винтовые дислокации противоположных знаков также могут аннигилировать при встрече.

В реальных кристаллах дислокации в общем случае имеют криволинейную форму, в каждой точке линии дислокации могут присутствовать краевые и винтовые составляющие. Часто дислокации представляют собой замкнутые петли. При этом из ФТТ известны следующие

геометрические свойства дислокаций: вектор Бюргерса постоянен в каждой точке данной дислокации; дислокации не могут обрываться в кристалле, они могут либо выходить на поверхность кристалла, либо образовывать замкнутые петли, либо разветвляться; в каждой точке ветвления суммарный вектор Бюргерса исходящих из узла дислокаций равен

нулевому вектору.

41