К повышениютехнических характеристик волновой реечной

реклама

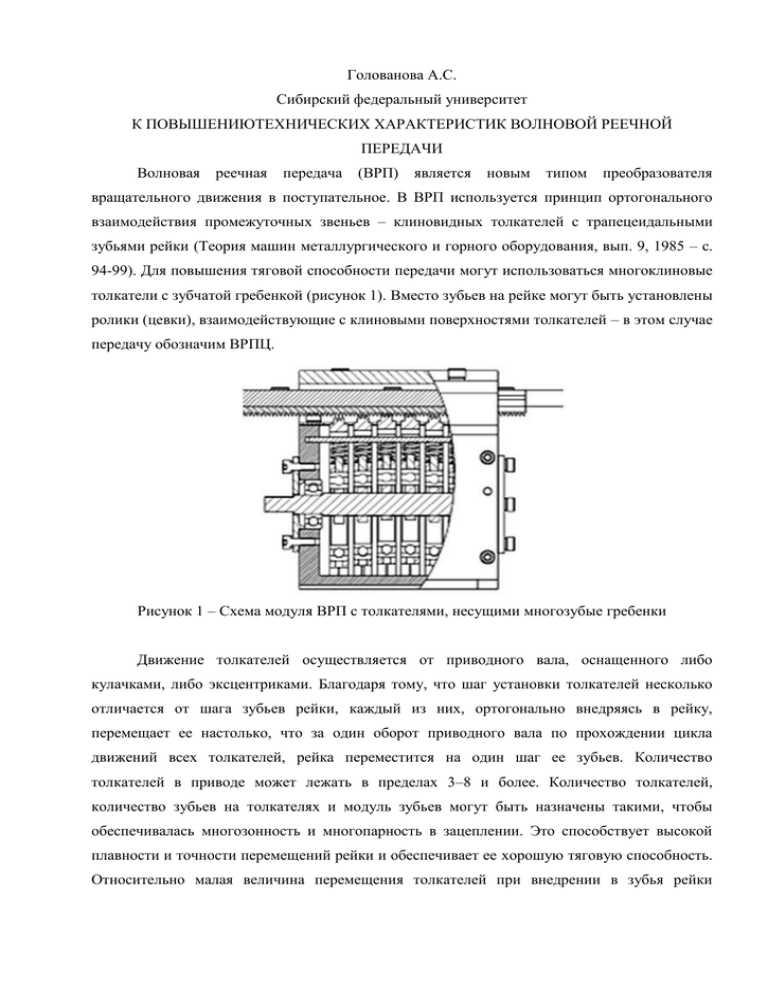

Голованова А.С. Сибирский федеральный университет К ПОВЫШЕНИЮТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ВОЛНОВОЙ РЕЕЧНОЙ ПЕРЕДАЧИ Волновая реечная передача (ВРП) является новым типом преобразователя вращательного движения в поступательное. В ВРП используется принцип ортогонального взаимодействия промежуточных звеньев – клиновидных толкателей с трапецеидальными зубьями рейки (Теория машин металлургического и горного оборудования, вып. 9, 1985 – с. 94-99). Для повышения тяговой способности передачи могут использоваться многоклиновые толкатели с зубчатой гребенкой (рисунок 1). Вместо зубьев на рейке могут быть установлены ролики (цевки), взаимодействующие с клиновыми поверхностями толкателей – в этом случае передачу обозначим ВРПЦ. Рисунок 1 – Схема модуля ВРП с толкателями, несущими многозубые гребенки Движение толкателей осуществляется от приводного вала, оснащенного либо кулачками, либо эксцентриками. Благодаря тому, что шаг установки толкателей несколько отличается от шага зубьев рейки, каждый из них, ортогонально внедряясь в рейку, перемещает ее настолько, что за один оборот приводного вала по прохождении цикла движений всех толкателей, рейка переместится на один шаг ее зубьев. Количество толкателей в приводе может лежать в пределах 3–8 и более. Количество толкателей, количество зубьев на толкателях и модуль зубьев могут быть назначены такими, чтобы обеспечивалась многозонность и многопарность в зацеплении. Это способствует высокой плавности и точности перемещений рейки и обеспечивает ее хорошую тяговую способность. Относительно малая величина перемещения толкателей при внедрении в зубья рейки позволяет создавать устройства ввода движения в изолированное пространство путем установки разделительной мембраны между подвижными и неподвижными звеньями. Привод толкалей в передаче может осуществляется, как правило, по традиционной для кулачковых механизмов схеме – путем взаимодействия кулачка (эксцентрика), установленного на приводном валу, с роликом, установленным на толкателе. При этом радиус ролика на толкателе 𝜌рк принимается с учетом зависимости (Попов Н.Н. Расчет и проектирование кулачковых механизмов, 1980 – 152 с.): 𝜌рк ≤ 0,7 ∙ 𝜌𝑚𝑖𝑛 (1) где 𝜌𝑚𝑖𝑛 – минимальный радиус кривизны профиля кулачка на выпуклом участке. В проектируемой ВРПЦ, также, как и в передаче по рис.1, применена схема взаимодействия кулачка с внутренним кольцом подшипника, установленного на толкателе. Преимуществом такой схемы является увеличенный ресурс привода толкателя благодаря существенному снижению контактных напряжений в зоне взаимодействия кулачка с толкателем. Рассмотрим две схемы взаимодействия кулачкового вала с толкателем (рис.2). На рисунке 2,а изображено взаимодействие выпуклых поверхностей кулачка и ролика. На рисунке 2,б изображено взаимодействие выпуклой поверхности кулачка с вогнутой поверхностью внутреннего кольца подшипника на толкателе. а) б) Рисунок 2 – Схемы взаимодействия кулачка 1 с толкателем 3: а – посредством ролика 2, б – посредством подшипника 4 Геометрическим и силовым расчетами при синтезе передачи с тяговым усилием 𝐹𝑡 = 1300 Н определены размеры кулачка в ВРПЦ: минимальный радиус кулачка – 𝜌𝑚𝑖𝑛 = 12,4 мм, максимальный радиус кулачка – 𝜌𝑚𝑎𝑥 = 24,06 мм, радиус внутреннего кольца подшипника – 𝑅𝐵 = 17,5 мм, ширина кольца подшипника – 𝑏𝐵 = 7мм. Сравним обе передачи с одинаковыми геометрическими параметрами кулачка по величине возникающих при контакте напряжений. Анализ проведем по формуле Герца: 𝜎𝐻 = 0,418 ∙ √ где q H = Ft cos αp 2𝑏𝐵 ∙ 𝑞𝐻 𝐸 , 𝜌пр (2) – удельная контактная нагрузка; E– модуль упругости материала, 𝐸 = 2,1 ∙ 105 МПа; ρnp – приведенный радиус кривизны в контактной точке; αp = 31°, – угол профиля клинового толкателя. По зависимости (1) принимаем радиус ролика для схемы 2,а: 𝜌рк ≤ 0,7 ∙ 𝜌𝑚𝑖𝑛 ≤ 0,7 ∙ 12,4 ≅ 8,5 мм (3) Тогда: 𝑞𝐻 = 1300 ∙ cos(31°) = 79,6 Н. 2∙7 (4) Определим приведенные радиусы кривизны по выражениям: для схемы 2,а: 𝜌пр1 = 𝜌𝑚𝑖𝑛 ∙ 𝜌рк 12,4 ∙ 8,5 = = 5,04 мм; 𝜌𝑚𝑖𝑛 + 𝜌рк 12,4 + 8,5 (5) 𝜌пр2 = 𝜌𝑚𝑖𝑛 ∙ 𝑅𝐵 12,4 ∙ 17,5 = = 42,5 мм. 𝑅𝐵 − 𝜌𝑚𝑖𝑛 17,5 − 12,4 (6) для схемы 2,б: Определим контактные напряжения в обоих случаях: 𝜎𝐻1 = 0,418 ∙ √ 79,6 ∙ 2,1 ∙ 105 = 761,2 MПа; 5,04 (5) 79,6 ∙ 2,1 ∙ 105 = 262,1 MПа. 42,5 (6) 𝜎𝐻2 = 0,418 ∙ √ Расчеты показывают, что в предложенном нами варианте привода толкателя по схеме 2,б контактные напряжения в 2,9 раза ниже, чем в приводе по схеме 2,а. Привод по варианту по схеме 2,б позволяет увеличить срок службы механизма, т.е. обеспечивает улучшение технических характеристик ВРПЦ. Литература. 1. Реечная передача, работающая по принципу бегущей волны / Г.Н. Лимаренко // Теория машин металлургического и горного оборудования: межвуз. сб. – Вып. 9. Свердловск, 1985. С. 94-99. 2. Попов Н.Н. Расчет Машиностроение, 1980 – 214 с. и проектирование кулачковых механизмов. М.: