Виды направляющих

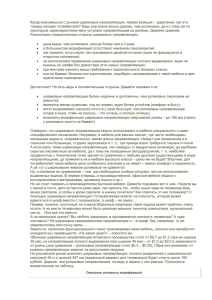

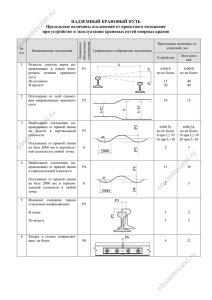

реклама

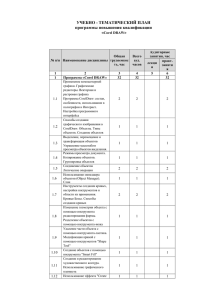

Содержание: 1. 2. 2.1 2.2 2.3 3. Виды направляющих Способы ремонта направляющих Шлифование Строгание Шабрение Приспособление и оснастка для ремонта станков Виды направляющих Направляющие треугольные симметричные Повышенная точность перемещения движущихся частей вследствие меньшего влияния износа, чем у направляющих других типов. Саморегулируемая компенсация износа. Охватываемые направляющие обеспечивают хорошие условия удаления стружки Охватывающие направляющие хорошо сохраняют смазочный материал Применяют с прижимными регулировочными планками и без них. Направляющие треугольные несимметричные Характеристика такая же, как для симметричных. Применяют при значительной разнице между вертикальными и горизонтальными усилиями, действующими на направляющие Направляющие прямоугольные Просты в изготовлении. Воспринимают большие нагрузки. Регулировку осуществляют планками и клиньями. Направляющие остроугольные двусторонние ("ласточкин хвост") Применяют при малых размерах по высоте. Регулировку осуществляют клиньями и планками. Плохо работают на отрыв при больших опрокидывающ их моментах Гидростатические направляющие Гидростатические направляющие более широко распространены в металлорежущих станках. Они обеспечивают жидкостную смазку при любых скоростях скольжения, а значит, и равномерность, и высокую чувствительность точных исполнительных движений. Недостатком гидростатических направляющих является сложность системы смазывания и необходимость специальных устройств для фиксации перемещаемого узла в заданной позиции Способы ремонт направляющих Направляющие восстанавливают при ремонте различными способами: ст роганием, фрезерованием, шлифованием, прот ягиванием, шабрением. На некоторых заводах осуществляют поверхностное упрочнение направляющих способами накатывания роликом, а также закалкой т.в.ч., что значительно повышает износоустойчивость поверхностей Шлифование направляющих станины Шлифование - производится чашечным кругом диаметром 100-175 мм. Со скоростью 30-40 м/с. Наименьший нагрев станины и лучший отвод стружки и пыли обеспечивается при шлифовании торцом круга и наклонения оси шпинделя на 1-3 градуса однако в этом случае качество шлифования понижается. Для окончательной обработки шлифовальный круг располагают строго перпендикулярно шлифуемой поверхности. Качество шлифования получается высоким, но ухудшаются условия удаления стружки , что приводит к нагреву станины. Это заставляет вести шлифование на пониженных режимах- при глубине резания не более 0.01мм Общий вид шлифования 1 и 5 - шарикоподшипники 4 плита 2и3 - направляющие 6 ,7,8,9,10,11 - станина станка Технологический процесс шлифования состоит из следующих операций: 1. Запиливают и зачищают все выступающие забоины и задиры на поверхности 8 станины 2. Устанавливают станину на столе продольно строгального станка поверхностью 8, при этом под наружные четыре угла между опорными плоскостями станины и поверхности стола подскладывают фольгу толщиной 0,1 мм. 3. Закрепление станины осуществляют у внутренних углов показано стрелками) и выверяют ее на параллельность ходу стола по поверхностям 10 и 9 с точностью 0,05 мм на всей длине поверхности. 4. Проверяют извернутость направляющих 3, 4 и 5 с помощью уровня, уложенного на мостике задней бабки, или специального приспособления . 5. Закрепляют станину на столе станка винтами и накладками, одновременно осуществляя прогиб станины на 0,05 мм. Как показывает практика, на точность механической обработки направляющих отрицательно влияет не прямолинейность движения стола строгального станка, на котором производится шлифование. Деформация станины, возникающая как в процессе установки и закрепления на столе станка, так и при обработке также увеличивает не прямолинейность. недостатков оказываются направляющие не только станины Из-за указанных после непрямолинейными их обработки (в сторону вогнутости), но и извергнутыми. Поэтому установка и крепление станины на столе строгального станка являются важными моментами и требуют внимательного и умелого подхода к ним. Станину следует закрепить на столе строгального станка так, чтобы тумбы своей опорной соприкасались с поверхностью стола. поверхностью плотнее 6. Дополнительно проверяют извёрнутость направляющих. Показания должны быть такие же, как при проверке до закрепления. 7. При несовпадении показаний винты ослабляют и станину вновь закрепляют так, чтобы данные извернутссти были с одинаковыми данными, полученными до закрепления станины на столе станка. 8. Шлифуют последовательно поверхности 3, 6, 11, 7, 2, 5, 1 и 4 . Шлифование производят торцом круга чашечной формы, зернистостью КЧ46 или К346 и твердостью СМ1К. Предварительное шлифование проводят при наклоне оси шпинделя относительно направления движения стола на 1—3°. 9. Окончательное шлифование производят при перпендикулярном положении оси шпинделя к шлифуемой поверхности. Режим шлифования: подача 6—8 м/мин, скорость — 35—40 м/сек. Нагрев обрабатываемых поверхностей во время шлифования не допускается. Строгание - производится при скорости движения стола 8-10м/мин и глубину резания 0.030.05 мм. Для получения чистоты обрабатываемую поверхность необходимо смачивать керосином. Резец подводят к наименее изношенной части обрабатываемой поверхности и регулируют положения лезвия таким образом, чтобы оно плотно соприкасалось режущей кромкой с направляющей и перекрывало ее по ширине. Обработку поверхности следует вести за 3-4 прохода. Скорость стола обычно не превышает 10 м/мин из-за инерционности механизма реверсирования стола Шабрение Шабрение как метод отделочной обработки применяют при изготовлении и ремонте станин прецизионных станков, а для станков классов точности Н и П - в тех случаях, когда требуемые параметры точности формы и шероховатости поверхностей направляющих не удалось обеспечить методами механической обработки. Шабрению подвергают только незакаленные чугунные направляющие с твердостью до 220 НВ. Припуск под шабрение не должен превышать 0,05...0,08 мм. Шабрение обеспечивает высокую точность формы обрабатываемых поверхностей (прямолинейность и плоскостность до 0,002 мм на длине 1000 мм). Шабрением обеспечивается наилучшее, по сравнению с другими технологическими методами, прилегание сопрягаемых поверхностей. Кроме того, при шабрении образуются мелкие лунки, способствующие удержанию смазки на поверхности направляющих. Качество обработки при шабрении почти полностью зависит от квалификации и опыта рабочего. Шабрение направляющих осуществляют с помощью универсальных шабровочных линеек или специальных шабровочных плит. Шабрение начинают с того, что на поверхность линейки или плиты наносится тонкий слой (1 ... 2 мкм) легко удаляемой краски (например, типографской или синьки). После чего линейку перемещают по поверхности направляющих, при этом на выступы переносится краска, а впадины остаются не окрашенными. Окрашенные выступы обрабатывают шабером. За одно движение шабера должна образовываться лунка глубиной до 5 мкм при предварительном шабрении и до 1,5 мкм - при окончательном. После обработки всех выступов производят повторную проверку "на краску" и, при необходимости, повторяют шабрение. Предварительное шабрение осуществляют "от себя", а окончательное - "на себя". ПРИСПОСОБЛЕНИЯ И ОСНАСТКА ДЛЯ РЕМОНТА СТАНКОВ Высокое качество выполнения ремонтных работ во многом зависит от точности используемых контрольно-измерительных инструментов и приспособлений, а также от умения ими пользоваться. Измерительные инструменты позволяют определить размеры деталей и величину отклонений от номинальных значений. К таким инструментам относятся штангенциркули, микрометры, миниметры, индикаторы, уровни, щупы и др. Проверка точности обеспечивается рядом контрольно-поверочных приспособлений, позволяющих ремонтникам вести работы так, чтобы при сборке станка достигалась точность, соответствующая техническим условиям, без дополнительных доводочных работ. Контрольно-поверочные приспособления по своему назначению разделяются на несколько видов: для проверки прямолинейности, плоскостности, извернутости, параллельности и перпендикулярности ПРИСПОСОБЛЕНИЯ И ОСНАСТКА ДЛЯ РЕМОНТА СТАНКОВ Высокое качество выполнения ремонтных работ во многом зависит от точности используемых контрольно-измерительных инструментов и приспособлений, а также от умения ими пользоваться. Измерительные инструменты позволяют определить размеры деталей и величину отклонений от номинальных значений. К таким инструментам относятся штангенциркули, микрометры, миниметры, индикаторы, уровни, щупы и др. Проверка точности обеспечивается рядом контрольно-поверочных приспособлений, позволяющих ремонтникам вести работы так, чтобы при сборке станка достигалась точность, соответствующая техническим условиям, без дополнительных доводочных работ. Контрольно-поверочные приспособления по своему назначению разделяются на несколько видов: для проверки прямолинейности, плоскостности, извернутости, параллельности и перпендикулярности Схема проверки направляющих с помощью универсального мостика 1, 2, 3 — подпятники, 4, 9 — корытообразные площадки, 5, 10 — колонки, 6 — стойка, 7 — барашки, 8 — зеркало Проверка параллельности направляющих Проверка направляющих на геометрическую точность Проверка параллельности направляющих станин Проверка горизонтальности направляющих станин Выбор способа ремонта направляющих зависит от : Степени их износа 2. Оснащенности предприятия специальным оборудованием и приспособлением 1.