ЛК_11_12_Осн_сист_ферментера

реклама

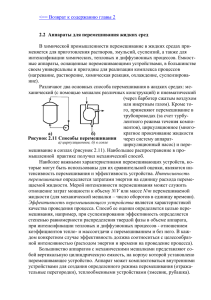

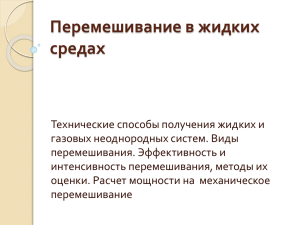

Лекции 11-12 Оборудование стадии ферментации 1 2 3 4 План Основные функции и системы биореактора (ферментера) 1.1 Аэрация и перемешивание ферментационной среды 1.2 Теплообмен 1.3 Пенообразование и пеногашение Классификация биореакторов Конструкции ферментаторов Автоматический контроль и управление биореактором 1 1 Основные функции и системы ферментера Технологические особенности процесса культивирования: подвод к каждой клетке в достаточном количестве всех питательных веществ; отвод от каждой клетки продуктов метаболизма; термостатирование микробной суспензии в каждой точке; поддержание оптимальных рабочих параметров в каждой точке; требуемый уровень аэрирования, перемешивания; высокий уровень автоматизации процесса культивирования, техники безопасности и условий труда операторов. 2 1 Виестур У.Э., Шмите И.А. Жилевич А.В. Биотехнология: агенты, технология, аппаратура. – Рига: Зинатне, 1987. – 263 с. 3 1 Основные системы ферментера: подачи жидкостных (или сыпучих) потоков в аппарат; ввода и вывода газовых потоков; аэрирования ферментационной среды; перемешивания ферментационной среды; пеногашения ферментационной среды; термостатирования ферментационного объема; стерилизации ферментера и ферментационной среды; вывода жидкостных (или сыпучих) потоков из аппарата; контроля и регулирования заданных параметров процесса. 4 1.1 Аэрация и перемешивание ферментационной среды Перемешивание в биореакторах решает следующие задачи: интенсификация процессов массопередачи газжидкость и жидкость-клетка; интенсификация теплопередачи при термостатировании среды; диспергирование капель жидкости и пузырьков газа; выравнивание температуры в объеме перемешиваемой среды; выравнивание концентраций в объеме среды. 5 массопередача г-ж-клетка Значение аэрации: Потребление растворенного О2 ДЕСОРБЦИЯ СО2 1.1 АБСОРБЦИЯ Кислород плохо растворим в воде (равновесная концентрация в питательных средах при 26-30 °С близка к 0,21 моль/м3 (0,0007 %)). Растворимость кислорода зависит от температуры, парциального давления кислорода в смеси, вязкости и от концентрации растворенных, эмульгированных и диспергированных компонентов 6 1.1 Перемешивание интенсифицирует массоперенос кислорода из газовой фазы в жидкую т.к: обеспечивает дополнительное диспергирование газа в мелкие пузырьки, увеличивая поверхность контакта фаз; увеличивает время пребывания пузырьков газа в жидкой фазе, обеспечивая повышенное газосодержание и время контакта фаз; уменьшает размер колоний клеток и снижает эффективную вязкость среды. 7 1.1 По способу перемешивания и аэрации биореакторы, подразделяются на аппараты с механическим, пневматическим и циркуляционным перемешиванием. 8 1.1 Аппараты с пневматическим перемешиванием Диаметр пузырьков воздуха от 1,5 до 10 мм скорость их подъема от 20 до 30 см/с 9 1.1 Аппараты с пневматическим перемешиванием 10 1.1 Аппараты с пневматическим перемешиванием 11 1.1 Аппараты с механическим перемешиванием Условие «полного отражения» bn 0,5 Dа где b – ширина перегородки; n – количество перегородок; Dа – диаметр аппарата Оптимальное расстояние между ярусами мешалок составляет (2-3)dм. 12 Традиционный биореактор Аппараты с 1.1 механическим перемешиванием Газо-вихревой биореактор Конструктивно ферментеры с мешалкой выполняют в двух разных вариантах – с верхним и нижним приводом. Аэрация может осуществляться путем барботажа – подачи воздуха снизу через барботер - горизонтальную трубку с отверстиями (щелями); без барботажа через поверхность образования воронки при интенсивном перемешивании жидкости в гладкостенном аппарате малого объема (вихревая (или поверхностная) аэрация). 13 1.1 Аппараты с механическим перемешиванием 14 1.1 Аппараты с циркуляционным перемешиванием 15 1.1 Качество аэрации в биореакторах различного типа 16 1.1 Качество аэрации в биореакторах различного типа 17 1.1 Методы и технические средства для интенсификации работы биореаторов создание направленных циркуляционных контуров (требует использование дополнительного оборудования: насос высокой производительности, мешалки радиального типа, отражательные перегородки, диффузоры и т.п.); конструктивное усовершенствование перемешивающих и газораспределительных устройств (перемешивающие устройства многоступенчатого, противоточного, импульсного типа, различные формы роторов мешалок, использование дополнительных микроперемешивающих устройств); использование вибрационных и пульсационных устройств (ультразвуковые или турбоинжекторы); установка пассивных контактных элементов (многоярусные перфорированные тарелки); если интенсификация перемешивания нецелесообразна, то возможно повышение давления в аппарате, применение кислорода или воздушнокислородных смесей для аэрирования, воздействие электрического разряда (около 15000 В) в процессе аэрации. 18 Теплообмен 1.2 Суммарное тепловыделение в процессе культивирования определяется двумя составляющими: тепловым эффектом микробиологического синтеза. Например, при культивировании продуцентов ферментов количество выделяющейся теплоты может колебаться от 4000 до 30000 кДж/(м3·ч), достигая 46000 кДж/(м3·ч), а для продуцентов антибиотиков величина тепловыделений может достигать 55000 кДж/(м3·ч) и более; теплотой, выделяющейся при перемешивании ферментационной среды (при превращении механической энергии мешалки в тепловую), которая определяется мощностью, затрачиваемой на перемешивание. 19 1.2 Уравнение теплообмена: Q KF t Проблема повышения эффективности теплоотвода обусловлена: низким коэффициентом теплопередачи, что связано с малоинтенсивной теплоотдачей со стороны микробной суспензии, а также с образованием отложений на внутренней стороне охлаждающих элементов, которое объясняется практически ламинарным обтеканием их микробной суспензией; небольшой величиной движущей силы теплопереноса, т. е. перепада температур охлаждающей воды (в летнее время 26-28 °С) и микробной суспензии (обычно 32-34 °С); необходимостью отводить не только тепло, выделяющееся при жизнедеятельности микроорганизмов, но и практически все тепло, в которое превращается работа, затраченная на перемешивание; инерционностью теплообменных устройств, обладающих большой металлоемкостью, которая, в свою очередь, обусловлена необходимостью развития поверхности теплопередачи. 20 1.2 Хладагенты: оборотная вода – вода замкнутого через градирню оборотного водоснабжения (летом Δtcp.~7 °С), артезианская вода (Δtcp ~ 12 °С) «захоложенная» в холодильной установке вода (Δtcp ~ 20 °С). Выбор хладагента, подобно выбору температуры воздуха, определяется технико-экономическим расчетом. Важный путь повышения разности температур между реактором и теплообменными устройствами состоит в использовании термофильных микроорганизмов и их ферментов. 21 1.2 Задача: поддержание температуры в промышленных ферментерах 1 градус Теплообменные устройства: •поверхность корпуса (рубашки); •внутренние функциональные конструкции •(стенки диффузора, отражательные перегородки, вал мешалки и др.) •теплообменники (змеевики, выносные т/о) 22 1.3 Пенообразование и пеногашение Пенообразование обусловлено введением газовой фазы наличием в среде поверхностноактивных веществ (ПАВ), к числу которых относятся продукты распада жиров – мыла, а также белки. 23 1.3 + Значение пенного слоя: пена способствует росту многих аэробных микроорганизмов. Внедряясь в границу раздела вода/воздух, пенообразующие ПАВ стимулируют массопередачу между этими фазами, снижая затраты на перемешивание и аэрацию. _ сокращение полезного объема биореактора (коэффициент заполнения аппаратов 0,4-0,6), создает угрозу заражения культуры посторонней микрофлорой, загрязнения окружающей среды вследствие уноса, а также выхода из строя фильтров для очистки аэрирующего воздуха. Таким образом, на практике пену удаляют лишь частично до определенного уровня, применяя физические, физико-химические, технологические и комбинированные методы. 24 Физико-химические методы пеногашения 1.3 Основан на добавках в культуральную среду природных веществ - растительные масла ( подсолнечное, касторовое, соевое и др.) и животные жиры ( бараний, говяжий, костный и т. д.), добавление которых в количествах до 2-2,5 % (по объему) является наиболее простым способом предотвращения вспенивания. Проблемы: - отрицательное влияние на условия снабжения культуральной жидкости кислородом; - высокий расход пищевых жиров. синтетических веществ - кремнийорганические и полиэфирные соединения (например, полиметилсилоксан ПМС-200, пропинол Б-400 и др.), четырехзамещенные аммониевые основания, алкиламиносульфонаты и др. Жидкие пеногасители вводят в виде эмульсий для тонкого распределения в пенящейся жидкости, также используют сухие пеногасители в форме брикетов и порошков. Физико-химический метод пеногашения не является универсальным, т.к. не во всех случаях эффективен, удорожает стоимость получаемых продуктов (в производстве кормовых дрожжей расходы на химические пеногасители составляют до 10 % общей себестоимости), требует предварительной стерилизации пеногасителей. 25 Технологические методы пеногашения 1.3 Основаны на стабилизации уровня пены за счет: снижения интенсивности аэрации (сокращение или полное прекращение подачи воздуха), перемешивания (уменьшение частоты вращения мешалки или ее полная остановка), вывода пены из реакционного объема аппарата с помощью флотатора; вакуумирования - резкого изменение давления в газожидкостной системе, снижающее высоту слоя пены (дорогостоящее оборудование, трудности сохранения стерильных условий). Пенообразование в биохимических реакторах можно уменьшить за счет их конструктивных и геометрических факторов, например, увеличения отношения диаметра аппарата к его высоте, или за счет подбора соответствующей конструкции мешалки, барботера и т. д. 26 Физические методы пеногашения 1.3 акустический метод пеногашения основан на действии звуковых или ультразвуковых колебаний, создаваемых аэродинамическими или магнитострикционными излучателями (для гашения малых количеств пены); тепловой метод ограничивается чувствительностью многих микроорганизмов к высокой температуре. Действие теплового эффекта достигается с помощью струи острого пара или нагретой поверхности; электрический метод основан на том, что электрическое поле может разрушать или ослаблять пену в электропроводящих жидкостях. Наиболее эффективным является способ обработки пены в импульсном электрическом поле высокого напряжения; гидроаэродинамический метод предполагает использование разнообразных конструктивно сложных, энергоемких струйных пеногасящих устройств. Разрушение пены происходит под действием ударной силы струи жидкости (ферментационной среды или свежей питательной среды), разбрасываемой на зеркало жидкости, или в результате завихрения пенных слоев потоком воздуха при изменении его скорости и направления. 27 1.3 Механический метод пеногашения основан на уменьшении размеров пузырьков пены или их полном разрушении при механическом ударном воздействии на пену. Для этого применяют различные механические вращающиеся устройства (ротор, турбину, крыльчатку, пакет тарелок и т. д.), которые устанавливают на одном валу с перемешивающим устройством реактора или самостоятельно. 28 1.3 Комбинированный метод пеногашения основой его является наличие механического пеногасителя, а химические пеногасители используются только в критических случаях 29 Темы следующей лекции Классификация биореакторов Конструкции ферментаторов Автоматический контроль и управление биореактором 30