НОВЫЕ ТЕХНОЛОГИИ, СРЕДСТВА ПОВЫШЕНИЯ НАДЁЖНОСТИ УЗЛОВ ТРЕНИЯ МАШИН И ПРИБОРОВ Докладчик: д.т.н., проф.

реклама

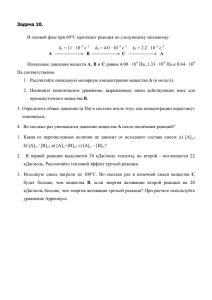

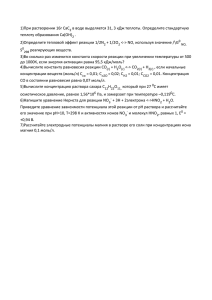

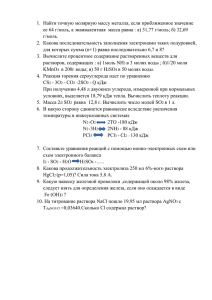

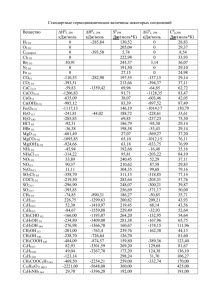

НОВЫЕ ТЕХНОЛОГИИ, СРЕДСТВА ПОВЫШЕНИЯ НАДЁЖНОСТИ УЗЛОВ ТРЕНИЯ МАШИН И ПРИБОРОВ Докладчик: д.т.н., проф. Громаковский Дмитрий Григорьевич НАНОТЕХНОЛОГИИ ОБРАЗОВАНИЯ АНТИФРИКЦИОННЫХ ПРОТИВОИЗНОСНЫХ ПЛЕНОК 2 РЕЗУЛЬТАТЫ ОЦЕНКИ ЭФФЕКТИВНОСТИ ФТОРСОДЕРЖАЩИХ ПЛЁНОК Рис.2. Сравнение эффективности фторсодержащих присадок, введенных в масло М-5/10Г2: 1 - моторное масло без фторсодержащей присадки. Далее в масло введены: 2 - присадка “LM” фирмы “Ликви Моли “, 3 - присадка “WM” фирмы “Вунс”, 4 - присадка “SLA- 1” фирмы “Ачесон”, 5 - “SLA - 3” фирмы “Ачесон”, 6 - присадка СамГТУ. 3 4 5 ПРИМЕР РЕЗУЛЬТАТОВ УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ ОБРАЗЦОВ ИЗ СТАЛИ 40Х Технология содержит два этапа: - подготовка поверхностей - мойка и слабое травление; - молекулярное армирование. Детали погружают в нагретую (80-90 °С) органическую жидкость - масло индустриальное с внесенными частицами, например, фторированного графита (CFx)n и подвергают виброобработке при частоте f120Гц, А1мм. Результаты испытания стали 40Х № п/п 1 2 3 4 5 Виды обработки Обработка притиркой на чугунной плите ППД (накатка) Упрочнение по технологии СВС Упрочнение взрывом Молекулярное армирование Микротвердость Н, кг/мм2 250 Удельная энергия активации пластической деформации, Дж/мм3 20,8 430 825 465 795 21,2 21,5 21,7 22,2 Наблюдаемое на разных деталях повышение износостойкости достигает 30%, снижение и стабилизация силы трения на деталях клапанных систем космических аппаратов составило от 14 до 28%. 6 7 8 НИЗКОЧАСТОТНЫЙ РЕЗОНАНСНЫЙ КАВИТАЦИОННЫЙ СПОСОБ МОЙКИ ДЕТАЛЕЙ 9 . Система подготовки и применение водотопливных эмульсий в энергетических установках 1 1 2 3 2 3 Рис.1. Установка для судовых дизелей: 1 –судовой дизель; 2 – блок АСУ; 3 – блок приготовления ВТЭ. Рис.2. Установка приготовления ВТЭ для дизелей автомобиля КАМАЗ. Рис.3. Установка приготовления ВТЭ для железнодорожных дизелей. 10 ПЛАСТИНЧАТО-ЭЛАСТОМЕРНЫЙ АМОРТИЗАТОР 6 1 3 5 1 1 2 1 4 1 7 1 1 Пластина амортизатора с нанесенной полиметилсилоксановой поглощающей жидкостью 1,80 1,70 1 - опорная поверхность буксы; 2 и 3 - верхний и нижний корпус; 4, 5 - блок поглощающего тела, содержащий пластины амортизатора, разделенные слоями кремнийорганического эластомера; 6 - пружина буксового подвеса; 7 - ось амортизатора. 5 3 4 1,60 1,50 1,40 1,30 1,20 1 Результаты динамических испытаний амортизаторов приведены на графике. Как видно из графика, поглощающая способность пакета пластинчатого амортизатора многократно превысила уровень, создаваемый резиновой проставкой. 1,10 1,00 0,90 2 0,80 6 0,70 0,60 0,50 0,40 7 0,30 8 0,20 0,10 -7,00 -6,50 -6,00 -5,50 -5,00 -4,50 -4,00 -3,50 -3,00 -2,50 -2,00 -1,50 -1,00 0,00 0,00 -0,50 Логарифмический декремент колебаний Амортизатор буксовой подвески вагонов Сила удара Величина логарифмического декремента затухания колебаний пластинчатого амортизатора при ряде использованных жидкостей (статическая нагрузка 342 кг, температура +20°С): 1 – ПМС-60000; 2 – ПМС-60000+И20; 3 – ПМС-500; 4 – ПМС-500+И20; 5 – ПМС-60000+ПМС-500; 6 - И20; 7 – без смазки; 8 – резина. 4) ПМС60000_270207_+20С_200ди 8) ПМС60000+И20_160207_+20С_200ди 12) ПМС500_280207_+20С_200ди 16) ПМС500+И20_010307_+20С_200ди 20) ПМС60000+ПМС500_280207_+20С_200ди 11 АКТИВНЫЕ ЭЛЕКТРОМАГНИТНЫЕ ПОДШИПНИКИ И ТОРЦЕВЫЕ УПЛОТНЕНИЯ ДЛЯ РОТОРНЫХ МАШИН Патент РФ № 2176044. Электромагнитные подшипники и торцевые уплотнения позволяют повысить ресурс и надежность работы различных роторных машин, снизить потери на трение, уменьшить уровень вибраций, устранить систему маслообеспечения, повысить общую технологическую культуру путем замены подшипников скольжения или качения на электромагнитный подвес роторов. Возможно, также повысить надежность торцевых уплотнений. Электродвигатель с электромагнитными подшипниками. 12 ТЕХНОЛОГИЙ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ ПРИ ПРОИЗВОДСТВЕ И ВОССТАНОВЛЕНИИ ИЗНОШЕННЫХ ДЕТАЛЕЙ Патент РФ № 2292410 Установка для нанесения покрытий на посадочные поверхности колец крупногабаритных подшипников Способ реализуется на переменном токе при непрерывном натирании восстанавливаемой поверхности. Процесс электролиза устойчив, экологически безопасен, осуществляется при комнатной температуре, легко регулируется, быстро и успешно осваивается рабочим средней квалификации без специальной технической подготовки. Скорость наращивания покрытия достигает до 1,6 мм/час. 13 СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ПОВЕРХНОСТИ Патенты РФ №2166745, 2119165, 2277232, 2282174 Склерометрический программноаппаратурный комплекс: 1 – стойка измерительная; 2 – фиксатор высоты; 3 – модуль измерительного усилителя; 4 – окуляр; 5 – измерительный микровинт; 6 – объектив; 7 – фиксатор положения микроскопа; 8 – регулятор грубой фокусировки; 9 – фиксатор регулятора высоты – 8; 10 – регулятор точной фокусировки («Внедрение»); 11 – подсветка; 12 – индентор; 13 – фиксатор индентора; 14 – узел нагружения индентора; 15 - предметный столик; 16 и 17 – соответственно микровинты продольного и поперечного перемещения; 18 – образец; 19 – привод предметного столика. 14 ИЛЛЮСТРАЦИЯ СПОСОБА Фотография и схема царапины. 15 Методика оценки механических и кинетических характеристик поверхностей деформируемых трением Uе, Энергия повреждаемости кДж/моль U0 U(T1) U(T2) U(T3) , кгс/мм2 Напряжение деформации, кН Методика оценки энергии активации пластической деформации – U0. Накопление энергии повреждаемости - Uе(t) 1. Удельная энергия деформации – Uдеф= Адеф/Vдеф , кДж/моль. 2. Накопленная в поверхностях трения энергия микроповреждений – Uе(t), кДж/мм3, t – время наработки. 3. Энергия активации пластической деформации – U0(T),кДж/моль, T1…Тi – температура испытаний. 4. Структурно-чувствительный коэффициент - γ = U(Т)/σ, мм3/моль. 5. Микротвердость - Нμ = U0 / γ. Параметры U0 и γ входят в уравнение долговечности академика Журкова С.Н. 6. Время до разрушения единичной связи в кристаллических решетках твердого тела - Т в этой концепции оценивается по уравнению U t0 exp 0 kT 7. Расчетное уравнение для оценки скорости изнашивания Jv (мм3 /час) при усталостном механизме разрушения: Iv= Ar nr h (U0 - ) t0 exp RT , мм3/ч, 16 Энергия повреждаемости, кДж/моль МЕТОДИКА ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА МАТЕРИАЛОВ ДЕТАЛЕЙ МАШИН Оценка предельной энергии повреждаемости материала в зоне разрушения при усталостных испытаниях плоского образца. 28 26 24 22 20 18 0 1 2 3 Расстояние от края разлома, мм 4 Характерные результаты оценки величины энергии повреждаемости материала при усталостных испытаниях, начиная от края разлома образца. Пример прогнозирования остаточного ресурса: 1 – участок накопления повреждаемости, построенный по экспериментальным данным; 2 – экстраполяция экспериментальных данных; tпр – время исчерпания остаточного ресурса; tостат – остаточный ресурс. 17 ПРОГРАММНАЯ РЕАЛИЗАЦИЯ МЕТОДИКИ ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА МАТЕРИАЛОВ ДЕТАЛЕЙ МАШИН 18