Лекция 8. Технологический регл

реклама

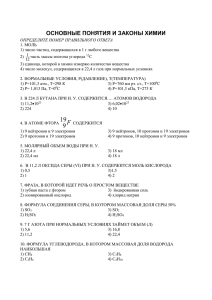

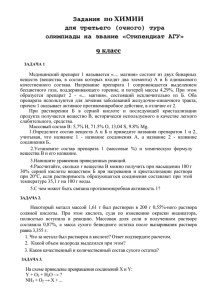

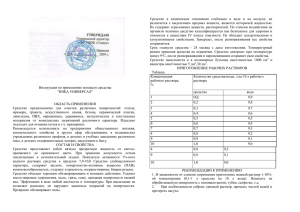

Технология переработки нефти, природного и попутного газа Лекция № 8 Технологический регламент на производство продукции нефтеперерабатывающей промышленности Лектор – к.т.н., доцент кафедры ХТТ Юрьев Е.М. Приказ Минэнерго РФ от 30 сентября 2003 г. №393 «Об утверждении Методических рекомендаций по разработке технологического регламента на производство продукции нефтеперерабатывающей промышленности». ТР является техническим документом нефтеперерабатывающей организации по описанию характеристик производственного объекта, исходного сырья, готовой продукции, вспомогательных материалов, технологической схемы и параметров технологического процесса производства, условий безопасной эксплуатации производства, охраны окружающей среды и промышленной санитарии в соответствии с действующими нормативными документами Российской Федерации. ТР рекомендуется разрабатывать на отдельный процесс, стадию (блок) процесса, технологические установки и комплексы или предприятие в целом, на производство отдельных видов изделий или группу изделий (продукции) однотипных по технологическому процессу, опытную, серийную или массовую продукцию. ТР действует, как правило, в течение 5 лет, а для случаев, определенных пунктом 2.2, до 2 лет. ТР может пересматриваться досрочно, как правило, в случаях: • введения в действие федеральных законов, иных нормативных правовых актов Российской Федерации, соблюдение которых обеспечивает промышленную безопасность; • аварии при производстве продукции, происшедшей по причине недостаточного отражения в ТР безопасных условий эксплуатации; • принципиальных изменений в технологии, аппаратурном оформлении, внесение в ТР которых потребует существенного его изменения. 6.1. ТР, как правило, состоит из следующих разделов: 6.1.1. Общая характеристика производственного объекта. 6.1.2. Характеристика исходного сырья, материалов, реагентов, катализаторов, полуфабрикатов, готовой продукции. 6.1.3. Описание технологического процесса и технологической схемы производственного объекта. 6.1.4. Нормы технологического режима. 6.1.5. Контроль технологического процесса. 6.1.6. Основные положения пуска и остановки производственного объекта при нормальных условиях. Особенности остановки и пуска в зимнее время. 6.1.7. Безопасная эксплуатация производства. 6.1.8. Отходы, образующиеся при производстве продукции, сточные воды, выбросы в атмосферу, методы их утилизации, переработки. 6.1.9. Краткая характеристика технологического оборудования, регулирующих и предохранительных клапанов. 6.1.10. Перечень обязательных инструкций, нормативной и технической документации. 6.1.11. Технологическая схема производства продукции (графическая часть). Общая характеристика производственного объекта • полное наименование производственного объекта, его назначение, производительность, год ввода в действие; • наименование научно-исследовательской и проектной организаций, разработавших технологический процесс и выполнявших проект; • количество технологических линий (потоков) и их назначение. Общая характеристика производственного объекта Установка производства серы предназначена для регенерации моноэтаноламинового раствора и производства элементарной серы из кислого газа. Проектная организация - институт "Гипрогазоочистка". Год ввода в действие - 1994 г. Установка включает в себя блок регенерации моноэтаноламинового раствора, состоящий из одной нитки технологического оборудования, и блок производства элементарной серы, включающий в себя две параллельные нитки технологического оборудования. Сырьем для установки производства серы является кислый газ, поступающий с блока регенерации моноэтаноламинового раствора и от источников завода. В состав блока регенерации раствора МЭА, помимо собственно регенерации, входит узел фильтрации регенерированного раствора МЭА от примесей. Производственное здание является общим для всей установки. В нем размещаются циркуляционные и питательные насосы, воздуходувки, фильтр для регенерированного и емкость для хранения свежего раствора МЭА. В этом здании располагается: операторная, помещение фильтрации, помещения для электрооборудования, венткамера и другие вспомогательные помещения. Общими для двух ниток производства серы являются: - подогреватели кислого газа и топливного газа; - деаэрационная установка; - сепараторы кислого и топливного газа; - подземный сборник жидкой серы и склад комовой серы; - труба дымовая для сброса в атмосферу отходящих газов. Во избежание загрязнений воздушного бассейна: - работа блока регенерации раствора МЭА допускается только при работе блока производства серы; - проведение ремонта оборудования одной из ниток блока производства серы осуществляется при работе второй нитки. Установка дооснащена узлом доочистки хвостовых газов от блока производства элементарной серы (УДХГ). УДХГ предназначен для более глубокого удаления сероводорода из отходящих газов с получением элементарной серы. Разработчик технологического процесса и исполнитель проекта Институт катализа им. Г.К. Борескова Сибирское отделение Российской Академии Наук. Проект выполнен ОАО «Омскнефтехимпроект». УДХГ выполнен в одну технологическую нитку, принимающую отходящие газы от двух ниток процесса Клауса перед сероуловителями 20Е-3/I,II Характеристика исходного сырья, материалов, реагентов, катализаторов, полуфабрикатов, готовой продукции. 2. ХАРАКТЕРИСТИКА ИС ХОДНОГО СЫРЬЯ, МАТЕР ИАЛОВ, РЕАГЕНТОВ, КАТАЛИЗАТОРОВ, ПОЛУФ АБРИКАТОВ, ГОТОВОЙ П РОДУКЦИИ Таблица 1 № п/п Наименование сырья, материалов, реагентов, катализаторов, полуфабрикатов, готовой продукции 1 2 1. 2. 3. Сырье Насыщенный раствор моноэтаноламина с комплекса КТ-1/1 и установки 43-103 Газ кислый (от источников завода) Газ кислый (от источников завода) Номер государственного или отраслевого стандарта, технических условий, стандарта Организации 3 По проекту СТО 7.4012162004 Показатели качества, подлежащие проверке Норма по нормативному документу (заполняется по необходимости) Область применения готовой продукции 4 5 6 10…15 Для получения концентрированн ого сероводорода 1. Массовая доля моноэтаноламина, %, не менее 2. Массовая доля сероводорода, %, не более 3. Массовая доля бензина 4. Массовая доля механических примесей, г/л, не более 3,2 отс. 1,0 АГФУ Л-24/ 6,7,9 98,0 1. Массовая доля Н2S + СО2, %, не 96,0 менее Примечание 1. На установке Л-24-6 при работе только блока очистки углеводородного газа и бензиновых фракций от сероводорода допускается норма по показателю «Массовая доля Н2S + СО2 не менее 96 %». по проекту 1. Объемная доля сероводорода, %, не менее 92,00 2. Объемная доля углекислоты, %, не Сырье для производства элементарной серы Характеристика исходного сырья, материалов, реагентов, катализаторов, полуфабрикатов, готовой продукции. Реагенты Моноэтаноламин Технический ТУ 2423-15900203335-2004 1. Массовая доля моноэтаноламина, %, не менее: - высший сорт - первый сорт 2. Массовая доля диэтаноламина, %, не более: - высший сорт - первый сорт 3. Массовая доля воды, %, не более: - высший сорт - первый сорт 4. Цветность, единицы Хазена, не более: - высший сорт - первый сорт 5. Плотность при 20 ºС, г/см3: - высший сорт - первый сорт Катализаторы Катализатор алюмоксидный для процесса получения серы ТУ 5131323949-65-01 Марка Б-К 1. Внешний вид 98,8 98,0 Для восполнения потерь МЭА в процессе производства 0,6 1,0 0,6 1,0 50 1,015…1,018 1,015…1,018 Шарик* белого цвета** Предназначен для процесса получения элементарной серы по способу Клауса путем окисления сероводорода диоксидом серы. Характеристика исходного сырья, материалов, реагентов, катализаторов, полуфабрикатов, готовой продукции. 1. 2. 3. 4. 5. Вспомогательные материалы Уголь активный древесный ГОСТ 6217-74 Внешний вид дробленный изм.1-4 марка БАУ-МФ Ткани хлопчатобумажные и смешанные суровые фильтровальные Энергоресурсы Газ сухой углеводородный Газ инертный (азот) Сжатый воздух ГОСТ 332-91 марки БФ СТО-4011022001 с изм.1-5 Остальные показатели согласно ГОСТ 6217-74 Ширина ткани, см, не менее 1. Массовая доля углеводородной фракции С5 и выше, %, не более 2. Объемная доля сероводорода, %, не более СТО 7. 401205- 1. Объемная доля кислорода, %, не 95 с изм.1,2 более 2. Объемная доля СО, %, не более 3. Объемная доля СО2, %, не более 4. Объемная доля суммы углеводородов, %, не более 5. Точка росы, ºС, не выше ГОСТ 17433-80 1. Класс загрязненности с изм.1 2. Размер твердой частицы, мкм, не более 3. Содержание посторонних примесей, мг/м3, не более: - твердые частицы зерна черного цвета без механических включений Для адсорбции примесей из регенерированног о раствора МЭА 118 Для фильтрации регенерированног о раствора МЭА от примесей 5,0 В качестве топливного газа 0,005 0,50 0,10 1,20 0,50 минус 40 1 5 1 Для продувки оборудования при ремонтах, для создания азотного «дыхания» в сборниках МЭА. Используется как воздух КИП Характеристика исходного сырья, материалов, реагентов, катализаторов, полуфабрикатов, готовой продукции. 1. 2. Полуфабрикаты Регенерированный раствор моноэтаноламина Готовая продукция Сера техническая По проекту ГОСТ 127.1-93 1. Массовая доля МЭА, % 2. Массовая доля сероводорода, %, не более 3. Массовая доля механических примесей, %, не более 1. Массовая доля серы, %, не менее: - сорт 9998 - сорт 9995 - сорт 9990 - сорт 9950 - сорт 9920 2. Массовая доля золы, %, не более - сорт 9998 - сорт 9995 - сорт 9990 - сорт 9950 - сорт 9920 3. Массовая доля органических веществ, %, не более - сорт 9998 - сорт 9995 - сорт 9990 - сорт 9950 - сорт 9920 10…15 0,25 0,1 99,98 99,95 99,90 99,50 99,20 0,02 0,03 0,05 0,2 0,4 0,01 0,03 0,06 0,25 0,5 Поступает на секцию 100 установки КТ-1/1 и С-100 установки 43-103 Используется для производства серной кислоты, сероуглерода, красителей, резиновых изделий, в целлюлознобумажной, текстильной и других отраслях промышленности Описание технологического процесса и технологической схемы производственного объекта • Теоретические основы технологического процесса, основные реакции, основные параметры реакций, тепловые эффекты реакций, катализаторы. • Описание технологического процесса в полном соответствии со схемой технологического процесса, являющейся приложением к ТР. • Описание технологической схемы по стадиям технологического процесса, начиная с поступления сырья, с указанием основных технологических параметров процесса (температуры, давления, объемной скорости), основного оборудования, участвующего в процессе и включенного в состав технологической схемы, основных элементов автоматизации и блокировки. • Описание схемы сброса с предохранительных клапанов, факельной системы, схем дренажной системы, снабжения энергоресурсами производственного объекта. • Информация об использовании вторичных энергоресурсов (если имеет место): o выработка и параметры пара или горячей воды, получаемых за счет утилизации вторичных энергоресурсов; o температура выходящих газов после утилизационного оборудования (котловутилизаторов, воздухоподогревателей, экономайзеров). Описание технологического процесса и технологической схемы производственного объекта 3.2. Описание технологических схем 3.2.1. Описание технологической схемы блока регенерации раствора моноэтаноламина Для регенерации аминового раствора спроектирован один блок оборудования. Насыщенный сероводородом раствор моноэтаноламина поступает на блок регенерации раствора в сборник насыщенного раствора 10Е-1. Температура насыщенного раствора измеряется и регистрируется прибором поз. TIR 10-108А, расход (не более 149 м3/ч) прибором поз. FQIR 10-301, давление - прибором поз. PIR 10-225А. Давление в сборнике 10Е-1 контролируется по прибору поз. PI 10-213. Уровень в сборнике 10Е-1 контролируется по прибору поз. LIRA 10-401. Технологической схемой предусмотрен дополнительный блокировочный уровень поз. LIRS 10-401А, при понижении по которому ниже 10 % отключается насос 10Н-1,1р. Насыщенный раствор из сборника 10Е-1 насосом 10Н-1,1р подается на регенерацию в десорбер 10К-1 через теплообменники 10Т-1Б, 10Т-1А. Расход МЭА контролируется по прибору поз. FIRC 10-313, регулирующий клапан 10-313 "НЗ" установлен на линии насыщенного раствора МЭА от 10Н-1,1р в 10Т-1Б. Давление на приеме насоса 10Н-1,1р замеряется местным прибором поз. PI 10-242, после насоса - прибором поз. PI 10-239. В теплообменниках насыщенный раствор нагревается за счет тепла регенерированного раствора, идущего противотоком. Регенерированный раствор при этом охлаждается. Температура насыщенного раствора до теплообменника 10Т-1Б замеряется местным прибором поз. TI 10-115, после теплообменников 10Т-1Б и 10Т-1А - приборами поз. TI 10-116А, TI 10-116Б соответственно, давление - местными приборами поз. PI 10-235, 10-235А, 10-235Б. Нормы технологического режима Требуемый класс точности измерительн ых приборов 6 № п/ п Наименование стадий процесса, аппараты, показатели режима Номер позиции прибора по схеме Единица измерения Допускаемые пределы технологических параметров 1 2 3 4 5 1. БЛОК РЕГЕНЕРАЦИИ РАСТВОРА МОНОЭТАНОЛАМИНА Подача насыщенного раствора на регенерацию в емкость 10Е-1 - температура TIR 10-108А ºC не более 45 ±2,5 ºС - давление PIR 10-225А кгс/см2 не более 0,7 ±0,5% - расход FIRQ 10-301 м3/ч не более 149 ±0,5% LIRA 10-401 (LIRA 10-412) % шкалы 40…75 ±1% показание регистрация сигнализация TI 10-116А,Б TIR 10-109A ºC ºC 45...110 45...110 ±2,5 ºС ±2,5 ºС показание по месту показание регистрация 2. 3. Сборник насыщенного раствора 10Е-1 (10Е-12) - уровень Нагрев насыщенного раствора в теплообменниках 10Т-1А и 10Т-1Б - температура - температура до 10К-1 Примечание 7 показание регистрация показание регистрация показание регистрация Контроль технологического процесса Аналитический контроль технологического процесса № п/п 1 1. 2. 3. Наименование стадий процесса, анализируемый продукт 2 Место отбора пробы (место установки средства измерения, номер позиции на схеме) 3 Насыщенны На трубопроводе й раствор после насоса МЭА 10Н-1 Регенериро ванный раствор МЭА Флегма На трубопроводе перед 10Н-2 на трубопроводе по выходу из 10Е-4 Контролируемые показатели 4 1. Массовая доля МЭА, % 2. Массовая доля сероводорода, %, не более 3. Массовая доля двуокиси углерода, % 4. Содержание бензина 5. Содержание механических примесей, г/л, не более 1. Массовая доля МЭА, % 2. Массовая доля сероводорода, %, не более 3. Массовая доля двуокиси углерода, % 4. Массовая доля мех. примесей, % Нормативные документы на методы измерений (испытаний, контроля анализов) 5 Норма 6 Частота контроля 7 Кто контро лирует 8 СТО 402170-93 п.1 10,0…15,0 1 раз в сутки ГТЛ СТО 402170-93 п.3 3,21 1 раз в сутки ГТЛ СТО 402170-93 п.4 не нормир. 1 раз в сутки ГТЛ Методика ГОСТ 6370 отсутствие 1,0 по заказу по заказу ОПО ГТЛ СТО 402170-93 п. 1 10,0…15,0 1 раз в сутки СТО 402170-93 п. 3 0,25 1 раз в сутки СТО 402170-93 п. 4 не нормир. не более 0,100 1 раз в сутки ГТЛ ГОСТ 6370 1 раз в неделю ГТЛ 1. Массовая доля МЭА, % СТО 402170-93 п. 1 не нормир. по заказу Контроль технологического процесса с помощью систем сигнализации, блокировок № п/п 1 1. Наименование оборудования, номер позиции на схеме 2 Наименование параметра, номер позиции средства измерения на схеме 3 Критичес кое значение параметр а 4 Предаварийная сигнализация, уровень параметра минима максима льный льный 5 6 Узел регенерации раствора моноэтаноламина Уровень жидкости в LIRA 10-401; 40 сборнике LIRSA 10-401A насыщенного 10 раствора 10Е-1, % Блокировка, уровень параметра минимал ьный 7 75 10 2. Уровень жидкости в сборнике регенерированного раствора 10Е-2, % LIRSA 10-404 40 75 10 10 3. Уровень жидкости в сборнике регенерированного раствора 10Е-12, % LIRA 10-412 LIRA 10-412А 40 75 10 10 максималь ный 8 Операции по отключению, включению, переключению и другому воздействию 9 Предупредительная световая и звуковая сигнализация Аварийная световая и звуковая сигнализация Блокировка: - отключение насосов 10Н-1,1р при минимальном уровне Предупредительная световая и звуковая сигнализация Аварийная световая и звуковая сигнализация Блокировка: - отключение насосов 10Н-2,2р при минимальном уровне Предупредительная световая и звуковая сигнализация Аварийная световая и звуковая сигнализация Блокировка: - отключение насосов 10Н-1,1р при минимальном уровне Перечень минимально необходимых средств контроля и регулирования, при отказе которых необходима аварийная остановка производственных объектов или перевод их на циркуляцию Таблица 1 № п/п Возможные производственные инциденты, аварийные ситуации 1 2 1. 2. Приборы, связанные с системой блокировки на случай падения уровня питательной воды в котлах: - уровень в котлах 20КУ-1/I,II - уровень в котлах 20КУ-2/I,II - уровень в котлах 20КУ-3/I,II Предельно допустимые значения параметров, превышение (снижение) которых может привести к аварии 3 LIRSA 20-401А/I,II LIRSA 20-402А/I,II LIRSA 20-403А/I,II Приборы, связанные с системой блокировки на случай прекращения подачи кислого газа или воздуха: - расходомер подачи воздуха в котлы-утилизаторы 20КУ-1/I,II FFIRCSA 20-310/I,II - давление кислого газа на входе в котлы-утилизаторы 20КУ-1/I,II PIRCSA 20-240/I,II Причины возникновения производственных неполадок, аварийных ситуаций Действия персонала по предупреждению и устранению 4 5 Падение уровня воды в котлах 20КУ-1/I,II; 20КУ-2/I,II; 20КУ-3/I,II вызывает выход из строя котла на длительное время Немедленное переключение подачи кислого газа на факел и прекращение подачи кислого газа и воздуха с помощью отсекающих клапанов с помощью дистанционного управления со щита. Незамедлительная ликвидация неисправности Прекращение подачи Принятие мер в соответствии с кислого газа или воздуха в предыдущим пунктом котел-утилизатор 20КУ-1/I,II приводит к прекращению процесса получения серы, возможности образования взрывной концентрации в системе аппаратов установки производства серы, выбросу сероводорода в дымовую трубу без его Основные положения пуска и остановки производственного объекта при нормальных условиях. Особенности остановки и пуска в зимнее время Подготовка к пуску В подготовительный период должны быть выполнены следующие работы и мероприятия: • закончены строительно-монтажные работы; • произведен осмотр аппаратов и трубопроводов с целью проверки качества монтажа и соответствия их требованиям проекта; • произведена ревизия аппаратов и оборудования, средств КИПиА; • оформлены паспорта на аппараты и трубопроводы; • установка обеспечена необходимыми средствами пожаротушения, пожарной сигнализацией и телефонной связью; • спланирована и очищена территория установки от строительного мусора и металлолома; • выполнено подключение установки к межцеховым коммуникациям (факельная система, топливный газ, химочищенная вода, воздух, инертный газ, пар и т.д.); Основные положения пуска и остановки производственного объекта при нормальных условиях. Особенности остановки и пуска в зимнее время Подготовка к пуску В подготовительный период должны быть выполнены следующие работы и мероприятия: • выполнено подключение установки к межцеховым коммуникациям (факельная система, топливный газ, химочищенная вода, воздух, инертный газ, пар и т.д.); • приняты на установку энергоресурсы; • трубопроводы и аппараты очищены от окалины и грязи методом промывки, продувки; • произведено испытание технологических систем на плотность под рабочим давлением; • произведена ревизия и испытание вентиляционных систем; • произведена ревизия и регулировка предохранительных клапанов; • произведено испытание системы заземления; • обслуживающий персонал обеспечен индивидуальными средствами защиты; • произведена обкатка оборудования на нейтральных средах; • произведена сушка футеровок; • произведена загрузка катализатора и его предварительная обработка; • приняты реагенты; • произведена обкатка оборудования на нейтральных средах с включением средств КИПиА. Основные положения пуска и остановки производственного объекта при нормальных условиях. Особенности остановки и пуска в зимнее время Осмотр оборудования и трубопроводов При осмотре необходимо обратить внимание на соответствие проекту: • материала изготовления; • рабочих условий (температура, давление); • запорной арматуры (серийность, диаметр); • температурных компенсаторов, опор; • предохранительных клапанов; • комплектности и крепежных деталей; • прокладок; • наличие необходимых приборов КИПиА, воздушников, дренажей, заглушек; • футеровки, изоляции, огнезащиты; • заземления; • выполнение общих правил техники безопасности (наличие доступа к оборудованию, переходных мостиков и прочее); • наличие табличек и надписей на оборудовании и трубопроводах, указывающих рабочие условия, среду, направление потока и прочее. Основные положения пуска и остановки производственного объекта при нормальных условиях. Особенности остановки и пуска в зимнее время Осмотр оборудования и трубопроводов Проверка знаний обслуживающего персонала и другие подготовительные работы, которые являются общими для всех технологических установок, производится в соответствии с инструкциями предприятия. Кроме этого, в период подготовки, проводится: • проверка на проходимость и продувка трубопроводов и аппаратов воздухом или инертным газом; • испытание систем на плотность; • обкатка оборудования. Основные положения пуска и остановки производственного объекта при нормальных условиях. Особенности остановки и пуска в зимнее время Пуск установки Непосредственно перед пуском установки необходимо выполнить следующие работы: • проверить наличие и исправность средств пожаротушения; • проверить средства индивидуальной защиты и аптечку; • проверить рабочее состояние вентиляции; • проверить подключение установок к заводскому хозяйству в части пожарного и питьевого водопроводов, оборотной воды, промышленной канализации, паропроводов, воздухопроводов, инертного газа; • начальник установки обязан предупредить о пуске все взаимосвязанные объекты и диспетчера производства; • произвести прием воды, сжатого воздуха, пара, топливного газа; • прием электроэнергии на установку и опробование системы электроснабжения производится по распоряжению главного энергетика в присутствии дежурного электрика; • пуск установки производится при личном участии и под руководством начальника установки или другого инженерно-технического работника, назначенного распоряжением (приказом) начальника производства. Основные положения пуска и остановки производственного объекта при нормальных условиях. Особенности остановки и пуска в зимнее время Пуск установки Пуск установки осуществляется в следующей последовательности: • подготовить блок производства серы для приема кислого газа от блока регенерации МЭА или от источников завода; • заполнить системы блока регенерации и С-100 КТ-1/1 15% водным раствором МЭА; • принять насыщенный раствор на блок регенерации МЭА и вывести блок на режим; • разогреть систему блока производства серы горячим воздухом и продуктами сгорания топливного газа; • принять кислый газ на установку производства серы, вывести ее на режим Безопасная эксплуатация производства Сведения, достаточные для разработки и осуществления мер по обеспечению безопасности и оптимальных санитарно-гигиенических условий труда работников, в том числе: - характеристика опасностей производства; - возможные инциденты и аварийные ситуации, способы их предупреждения и устранения; - защита технологических процессов и оборудования от аварий; - меры безопасности, которые следует соблюдать при эксплуатации производственных объектов; - методы и средства защиты работающих от производственных опасностей. Безопасная эксплуатация производства 7.1.1. Характеристика пожаро-, взрывоопасных и токсических свойств сырья, полупродуктов, готовой продукции и отходов производства Таблица 1 Пло Кла тнос Наименование сс Удельны Агрегатн ть Раств сырья, опа й вес ое паро орим полупродуктов, сно для состояни в ость № готовой сти твердых е при (газа в п/п продукции по и нормаль ) по воде, (вещества, %масс ГО жидких ных возд % ), отходов СТ веществ условиях уху, масс производства 12.1 (г/см3) кг/м .007 3 3 4 1. 2. 1 Кислый газ Сера 2 4 газ Жидкая и комовая 3. 4. Диоксид серы Газ сухой углеводородный Моноэтаноламин (С2Н4О Н)NН2 Газ инертный (азот) Катализатор алюмоксидный для процесса получения серы, марки Б-К Катализатор АОК-75-44 Масло МТ-300 ОМ 3 4 газ газ 2,9 - 2 жидкость - 4 газ Твердый сыпучий 4 Твердый 4 (3) жидкость (аэрозоль) 5. 6. 7. 8. 9. 2 5 6 7 Возможно ли воспламенени е или взрыв при воздействии на него Воды (да, нет) кисло рода (да, нет) 8 9 Температура, оС кипен ия плав лени я 10 11 нет - самово спламе нения воспл амене ния вспы шки начал а экзот ермич еског о разло жени я 12 13 14 15 246 - 190 - - - - нет нет –10,1 - –75,5 - 460 Паров 235 Жидкос ти 260 - 100 нет нет 172,2 - 410 82 93 - 1,25 - 1,015 1,018 0,65-0,70 отс. нет нет нет нет –196 - - - - - отс. - 1,5-1,7 нет нет нет - - - - - - - 0,9 нет 444,6 103119 Не ниже 350 Не ниже Безопасная эксплуатация производства 7.1.2. Классификация технологических блоков по взрывоопасности Таблица 1 № п/п Номер блока Номера позиций аппаратуры, оборудования по технологической схеме, составляющие технологический блок 1 2 3 1. 1 Блок регенерации раствора моноэтаноламина: 10К-1, 10Е-1, 10Е-2, 10Е-3, 10Е-4, 10Е-7, 10Е-8, 10Е-9, 10Е-10А,Б, 10Е-12, 10Ф-1, 10Ф-2, 10Т-1А,Б, 10Т-2А,Б, 10Х-1А,Б, 10Х-2, 10ХВ-1, 10ХВ-2А,Б; 10Н-1,1р, 10Н-2,2р, 10Н-6, 10Н-7 10Е-13 Блок производства серы: 20Е-1, 20Е-1А, 20Е-3/I,II, 20Е-4, 20Е-5, 20Е-9/I,II, 20Е-10/I,II, 20Е-11/I,II, 20Е-12/I,II, 20Е-13/I,II, 20Е-14/I,II, 20Р-1/I,II, 20Р-2/I,II, Р-1, Т-1, Т-2, 20Н-1/I,II,р, 20Н-2,2р, 20П-1,2,3/I,II, КУ-1, 20КУ-1,2,3/I,II, 20Т-1, 20Т-3, 20Х-2/I,II, 20В-1/I,II,р 20Е-7 2. 2 Относительный энергетический потенциал технологического блока 4 7,12 6,22 Категория взрывоопас ности Класс зоны по уровню опасности возможных разрушений, травмирования персонала Характер разрушения Радиус разрушения,м 5 6 7 II Сильное повреждение всех зданий Среднее повреждение зданий с массовыми обвалами Среднее повреждение промышленных зданий Легкое повреждение фабричных труб Частичные разрушения остекления 1,6457 2,4252 II Сильное повреждение всех зданий Среднее повреждение зданий с массовыми обвалами Среднее повреждение промышленных зданий Легкое повреждение фабричных труб Частичные разрушения остекления 4,1575 12,1262 24,2524 1,2556 1,8503 3,172 9,2517 18,5033 Взрыв 29 мая 2008 г. 27 Безопасная эксплуатация производства 7.1.3. Сведения о взрывопожарной опасности, санитарные характеристики производственных зданий, помещений, зон и наружных установок Таблица 1 № п/п Наименование производственных зданий, помещений, наружных установок Категория взрывопожарной и пожарной безопасности помещений (НПБ-105-95) и наружных сооружений (НПБ-107-97) 1 2 3 Классификация взрывоопасных зон внутри и вне помещений для выбора и установки электрооборудования по ПУЭ наименование веществ категория и класс определяющих группа взрывоопас категорию и взрывоопасн ной зоны группу ых смесей взрывоопасных смесей 4 5 6 Группа производствен ных процессов по санитарной характеристик е (СНиП 2.09.04-87) Средства пожаротушения 7 8 15 % раствор моноэтанолам ина, сероводород Сероводород, сера III б Огнетушители ОП-10, песок, лопаты, асбестовые одеяла, кольца орошения. Огнетушители ОП-10, песок, лопаты, асбестовые одеяла, пар, кольца орошения Огнетушители ОП-10, песок, лопаты, асбестовые одеяла, пар. Огнетушители ОП-10, песок, лопаты, асбестовые одеяла, пар. 1. Наружные производственные отделения Блок регенерации раствора МЭА В-1г II В-Т3 2. Блок производства серы - В-1г II В-Т3 3. Полузакрытое помещение для котлов утилизаторов и конденсаторов-генераторов - В-1г II В-Т3 Сероводород, сера III б 4. Узел газов - В-1г II В-Т3 Сероводород, сера - доочистки хвостовых III б Безопасная эксплуатация производства 7.2. Возможные инциденты и аварийные ситуации, способы их предупреждения и устранения Таблица 1 № п/ п 1 1. 1. Возможные производственные инциденты, аварийные ситуации Предельно допустимые значения параметров, превышение (снижение) которых может привести к аварии Причины возникновения производственных неполадок, аварийных ситуаций 2 3 4 2. Блок регенерации раствора моноэтаноламина Повышение Давление низа более Не работает клапан-регулятор давления в десорбере 1,2 кгс/см2 давления 10-230 10К-1 (поз.PIR10-226A) Высокая температура продукта после воздушных холодильников 10ХВ-2А, Б и водяного холодильника 10Х-2 Попадание углеводородов в раствор МЭА Действия персонала по предупреждению и устранению 5 3. Регулировать давление в десорбере вручную; отключить неработающий клапан, отладить его работу Проверить работу вентиляторов и открытие жалюзи воздушных холодильников 10ХВ-2А, Б, а также поступление оборотной воды в конденсатор-холодильник 10Х-2 Проверить наличие углеводородных газов в сборнике насыщенного раствора МЭА 10Е-1. Предупредить обслуживающий персонал секций С-100 установок КТ-1/1 и 43-103 о попадании в насыщенный раствор МЭА углеводородов и необходимости принятия соответствующих мер. Отходы, образующиеся при производстве продукции, сточные воды, выбросы в атмосферу, методы их утилизации, переработки Таблица 1 Твердые и жидкие отходы № п/п 1 Наименование отхода 2 Место складирования, транспорт 3 1. Нефтешлам после фильтрации МЭА, зачистки аппаратов Вывозится автотранспортом 2. Отработанная фильтровальная ткань Вывозится автотранспортом 3. Отработанный катализатор селективного окисления сероводорода в серу Отработанный алюмоксидный катализатор Отработанное масло МТ-300ОМ 4. 5. Периодичность образования 4 Условие (метод) и место захоронения, обезвреживания, утилизации 5 Количество , т/год 6 Примечание 7 По мере накопления на поверхности фильтра 2-3 раза в месяц 2 раза в год Утилизация на ЗАО «Полигон» до 19 Токсичен, пожароопасе н Утилизация на ЗАО «Полигон» до 0,2 Вывозится автотранспортом Один раз в год Утилизация на ЗАО «Полигон» до 15 Токсична, пожароопасн а Токсичен Вывозится автотранспортом Один раз в три года Утилизация на ЗАО «Полигон» до 30 Токсичен Вывозится автотранспортом Один раз в год Перерабатывается на установке 43-103 6 Пожароопасн о ПЕРЕЧЕНЬ ОБЯЗАТЕЛЬНЫХ ИНСТРУКЦИЙ И НОРМАТИВНОТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ Таблица 1 № п/п 1 Номер инструкции 2 Наименование инструкции 3 10.1.1. Технологические инструкции 1. 2. 3. 4. ТР-2-009-208-08 5. 6. Т-3 Т-4 7. Т-5 8. 9. Т-6 Т-2-15 Т-1 Т-2 Технологический регламент установки План локализации аварийных ситуаций (ПЛАС) Общие правила приема и сдачи вахт. Технологическая инструкция по ведению вахтовых журналов и режимных листов (разработана согласно СТО 303034-97 и Положению о вахтовом журнале НД 035-2007). Инструкция по эксплуатации систем газового топлива на ОАО «Газпромнефть-ОНПЗ». Инструкция по сбросам газов в систему факельных сетей и распределению газов на ОАО «Газпромнефть-ОНПЗ». Технологическая инструкция по регулированию давления азота, инертного газа низкого и высокого давления в общезаводских сетях и на установках предприятия. Технологическая инструкция по эксплуатации трубопроводов пара и горячей воды. Технологическая инструкция по сливу МЭА из автоцистерн, закачке его в систему и приготовлению рабочего раствора на установке производства серы. Перечень нормативно-технических документов, знание которых обязательно для руководителей и специалистов УПС № 125-ФЗ РД-03-28-2008 РД 10-385-00 РД 09-398-01 Федеральный закон «Об обязательном социальном страховании от несчастных случаев на производстве и профессиональных заболеваний» (в ред. Федеральных законов от 17.07.1999 N 181-ФЗ, от 25.10.2001 N 141-ФЗ, от 30.12.2001 N 196-ФЗ, Трудового кодекса РФ от 30.12.2001 N 197-ФЗ, Федеральных законов от 26.11.2002 N 152-ФЗ, от 22.04.2003 N 47-ФЗ, от 07.07.2003 N 118-ФЗ, от 23.10.2003 N 132-ФЗ, от 23.12.2003 N 185-ФЗ, от 22.08.2004 N 122-ФЗ, от 01.12.2004 N 152-ФЗ, от 29.12.2006 N 259-ФЗ, с изм., внесенными Федеральными законами от 02.01.2000 N 10-ФЗ, от 11.02.2002 N 17-ФЗ, от 08.02.2003 N 25-ФЗ, от 08.12.2003 N 166ФЗ, от 29.12.2004 N 202-ФЗ, от 22.12.2005 N 180-ФЗ, от 19.12.2006 N 234-ФЗ) Порядок проведения технического расследования причин аварий и инцидентов на объектах, поднадзорных Федеральной службе по экологическому, технологическому и атомному надзору. Методические рекомендации по классификации аварий и инцидентов на подъемных сооружениях, паровых и водогрейных котлах, сосудах, работающих под давлением, трубопроводах пара и горячей воды Методические рекомендации по классификации аварий и инцидентов на опасных производственных объектах химической, нефтехимической и нефтеперерабатывающей промышленности Положение об особенностях расследования несчастных случаев на производстве в отдельных отраслях и организациях. Положение о порядке инструктажа и обучения рабочих, руководителей, специалистов и служащих безопасным приемам и методам работы на предприятиях нефтеперерабатывающей промышленности Порядок обучения по охране труда и проверки знаний требований ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА ПРОДУКЦИИ (ГРАФИЧЕСКАЯ ЧАСТЬ) Зоны, электрооборудование и вид защиты Таблица 1 Взрывозащищенное электрооборудование № п/п 1 1. 2. 3. 4. 5. 6. 7. 8. Тип эл. оборудования 2 Электродвигатель ВАО8122 Электродвигатель ВАО8122 Электродвигатель 2В100L4V25 Электродвигатель 2В132М242 Электродвигатель 2В10СL4 Электродвигатель В180S2 Электродвигатель ВАО-280L2 Электродвигатель 2В132М2У25 B180S2 Маркировка по в/з 3 1Р54В3Г Примечание 4 1ExdIIВТ4 Насосы насыщенного раствора МЭА 10Н-1,1р (перекачивают из 10Е-1 в 10К-1) Насосы регенерированного раствора МЭА 10Н-2,2р (перекачивают из 10Е-2 с установки) Насос свежего раствора 10Н-6 (из 10Е-7 в 10Е-2) Насос погружной 10Н-7 (перекачивает МЭА из 10Е-8 в 10Е-12) 2ExdII СТ5 1Exd2ВГ4 1Exd2ВГ4 Насос конденсата топливного газа 10Н-8 (перекачивание из 10Е-11 в факельный коллектор) Насос масла 10Н-9,9р Воздуходувки 20В-1/I,II,р 1Р54В3Г 1ExdIIВТ4 2ExdIIС15 1ExdIIВТ4 Насос по питательной воде 20Н-1/I,II,р (перекачивает из 20Е-4 на котлы)