Сырьевые материалы

реклама

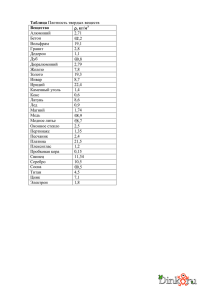

Сырьевые материалы Лекция №3 Сырье, используемое для получения УГМ, можно разделить на две группы: твердые углеродистые материалы (наполнитель) – исходное вещество: антрацит, графит, коксы (сыпучие); связующие материалы – связывают частицы наполнителя: каменноугольные и нефтяные пеки, реже синтетические смолы. Твердые углеродистые материалы 1. Графит; 2. Антрацит; 3. Кокс; 4. Сажа; Основные свойства графитанаполнителя зольность 2–7 % (или 3–10 %); содержание серы 0,2–0, 3 % (мас.); содержание влаги 0,8 % (мас.); выход летучих веществ 0,8–1,4 %. Гранулометрический состав: остаток на сите 0,076 мм составляет 2–5 %; фракции менее 0,045 мм содержится 75–90 %. 2. Антрацит Элементный состав антрацитов (в мас. %): углерод – 93–98; водород – 1–3; азот – до 1; кислород, сера – до 1. Выход летучих веществ колеблется от 2 до 4 %. Истинная плотность равна =1450–1770 кг/м3. Применение антрацита Антрацит – основной компонент для угольных электродов и угольных блоков для кладки и футеровки печей, ванн и т. д. Природный антрацит имеет существенные недостатки, такие, как невысокая механическая прочность, низкая термическая стойкость, которые после термообработки исчезают. 3. Кокс Используют малозольные нефтяные, пековые коксы, а также в малых количествах кокс, полученный из тяжелых фракций сланцевых смол. По типу нефтяных остатков различают два основных класса нефтяных коксов: –крекинговые –пиролизные. Пековый кокс Пековый кокс получают коксованием каменноугольного пека в таких же печах, как и для производства каменноугольного кокса, при температуре в осевой плоскости коксового пирога 900–1100 °С. Используется при производстве угольных электродов, футеровочных и доменных блоков, электродной массы для дуговых электрических печей. Из-за высокой зольности (до 12 %) применение его резко сократилось. Крекинговые коксы Крекинговые коксы получают термическим крекингом тяжелых остатков первичной перегонки нефти (мазута и гудрона), тяжелых газойлей коксования; каталитическим крекингом керосиногазойлевых фракций (470–540 °С и 4–6 МПа). Образуются остатки относительно слабо ароматизированные и со значительным содержанием серы. Пиролизные коксы Пиролизу подвергают углеводороды, начиная от этана и до высококипящих атмосферных и вакуумных газойлей. Процесс ведут под давлением 0,1 МПа и температуре 650–750 °С. По сравнению с крекинг-остатками тяжелые смолы пиролиза более ароматизированы, содержат значительное количество веществ, нерастворимых в толуоле, и очень мало серы. Марки нефтяных крекинговых и пиролизных коксов КНПС – кокс нефтяной пиролизный специальный; КНПЭ – кокс нефтяной пиролизный электродный; КНКЭ – кокс нефтяной крекинговый электродный; К3–8 – кокс замедленного коксования (размер зерна 8 мм). 4. Сажа (технический углерод) Получают в газовой фазе в процессе неполного сгорания или термического разложения углеводородного газа или пара (1150–1500 °С). Содержание углерода более 90 %, золы – менее 0,2 %. Размеры частиц – от 100 до 2500 Å. Для изделий на основе сажи характерна изотропность свойств благодаря отсутствию преимущественной ориентации кристаллитов в частицах сажи. Связующие материалы Функции связующего: в процессе обжига связующее коксуется и, оставляя достаточное количество прочного кокса, придает изделиям необходимую прочность и однородность; сообщает связность формуемой массе, пластифицирует ее, т. е. делает возможным прессование из нее изделий. Наилучшими связующими материалами являются каменноугольная смола и пек (температуру размягчения 65–90 °С). Некоторые характеристики групповых составляющих пека Фракция Растворитель Петролейный эфир Бензол 2 Хинолин 1 – Состав и свойства Полициклические кольцами соединения с Полициклические соединения кольцами и молекулярной массой 350–450 Высококонденсированные неустановленной структуры с 4–6 8–10 соединения То же с молекулярной массой в несколько раз большей, чем 2-фракции, кроме того, частицы графита, угля, кокса, полициклических ароматических углеводородов Влияние состава связующего на свойства УГМ -фракции: придают пластичность электродным массам и увеличивают плотность получаемых материалов за счет большой усадки при спекании; 2- и -фракции (высокомолекулярные): обуславливают спекающую и связующую способность пеков; 1- и 2-фракции: от содержания данных фракций главным образом зависит выход коксового остатка; 1-фракция: не обладает спекающей способностью, частицы фракции играют роль центров коксообразования. Выбор оптимального состава пека пек оптимального состава должен иметь высокое содержание 2- и -фракций; возможно меньшее содержание 1фракции, снижающей пластичность пека и качество кокса при пиролизе связующего; малое содержания -фракции, которая увеличивает текучесть пека.