Лекция №7

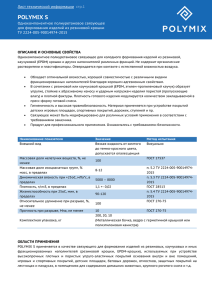

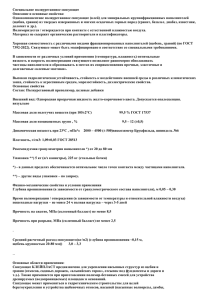

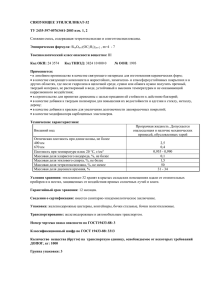

реклама

Лекция №7 Обжиг УГМ Под обжигом (спеканием) понимают процесс термической обработки спрессованных материалов при температуре до 1300 ° С. Цель – превращение связующих веществ спрессованного изделия в кокс. В процессе обжига резко возрастают механическая прочность, тепло- и электропроводимость и термическая устойчивость материалов. Механизм процесса обжига Спрессованные изделия представляют собой гетерогенную систему (углеродистые зерна и пек). При нагревании происходит термическая деструкция соединений, входящих в состав пека; образующийся при этом кокс, скрепляет в единый монолит углеродистые зерна. Прочность монолита усиливается благодаря образованию химических связей между зернами. Спекание углеродистых зерен зависит от гранулометрического состава. Превращения связующего Термическая деструкция связующих – по мере нагревания наблюдается разрыв молекул в местах наименее прочных связей, при дальнейшем повышении температуры начинают разрываться углеводородные связи. Синтез молекул с образованием остатка – поскольку самой плотной и прочной является ароматическая структура, то всякий процесс термического разложения является ароматизацией нелетучего остатка. Стадии процесса обжига Размягчение отпрессованных изделий, т. е. плавление связующего материала (Т=40–200 °С). Удаление адсорбированных компонентов: воды, оксидов углерода, легких масел, которые могут находиться в состоянии химической связи со связующими компонентами. Процессы поликонденсации (взаимодействие функциональных групп при Т=100–300 °С). Стадии процесса обжига Пиролиз и молекулярная ассоциация связующего материала, образование полукокса и пекового кокса. Структурная перестройка химических связей между связующим материалом и углеродными частицами (Т=300–750 °С). Удаление посторонних атомов и соединений с периферии. Молекулярная перестройка и уплотнение кокса связующего (Т=750–1300 °С). Охлаждение спеченных изделий. Факторы влияющие на процесс обжига На процесс обжига влияют следующие факторы: связующее, вид наполнителя и его гранулометрический состав, скорость нагрева, конечная температура обжига. Связующее Качество пеков оценивается по следующим показателям: групповой состав, зольность; температура размягчения: мягкий пек (40–55 °С), среднетемпературный (65–90 °С), твердый (более 90 °С), высокотемпературный (130–150 °С), сверхтвердый (более 200 °C) выход летучих веществ. Поведение связующего при обжиге На первой стадии обжига в первую очередь наблюдается размягчение связующего и увеличение его подвижности. Затем, на второй стадии и частично на третьей, при температурах до 350–450 °С происходит изменение группового состава с переходом - фракции в -, а - в -фракции. Изменение группового состава связующего при термообработке зависит от вида наполнителя. Содержание γ-фракции, % мас. 16 в 12 а б 8 4 0 100 150 200 250 300 Температура, ºС Изменение содержания -фракции в зависимости от температуры для композиций: а – сажа-связующее; б – кокс-связующее; в – графит-связующее Содержание β-фракции, % мас. 16 а 12 8 б 4 в 0 0 100 150 200 250 300 Температура, ºС Изменение содержания β-фракции в зависимости от температуры для композиций: а – сажа-связующее; б – кокс-связующее; в – графит-связующее Содержание α-фракции, % мас. 100 а 95 б 90 85 80 в 75 0 100 200 150 250 Температура, ºС 300 Изменение содержания α-фракции в зависимости от температуры для композиций: а – сажа-связующее; б – кокс-связующее; в – графит-связующее Наиболее резкое изменение группового состава наблюдается при нагревании сажепековых смесей. Это связано с повышенной адсорбционной способностью поверхности сажевых частиц по сравнению с другими порошками и более активным окислительновосстановительным взаимодействием с функциональными группами связующего. Также применение сажи приводит к увеличению в составе изделий физически и химически адсорбированного кислорода, который ускоряет превращение связующего по схеме и уменьшает температуру формирования поперечных химических связей. Влияние температуры на состав летучих веществ Температура СО2 спекания, °С 250 21,2 Состав газа, % об. О2 СnНm СО Н2 СН4+N2 8,3 0,0 1,1 13,6 55,8 450 21,8 3,2 0,7 2,6 29,6 42,1 570 6,5 4,5 1,0 1,4 50,3 36,3 670 2,4 1,4 1,0 1,9 64,4 28,9 870 0,4 0,5 0,3 0,3 75,8 22,7 950 0,5 0,8 0,5 0,8 76,0 21,4 Выход пекового кокса (Т=550 ºС), % мас. Влияние соотношения пек/кокс на выход пекового кокса 80 а 75 70 65 60 б 55 50 8:2 7:3 6:4 5:5 4:6 Отношение количества пека к нефтяному коксу 3:7 а – с предварительным нагревом и выдержкой при 200–300 °С; б – без предварительного нагрева. Невысокий и постоянный выход кокса (54 %) в процессе обжига наблюдается для порошков с небольшой общей поверхностью и без предварительной выдержки при температуре 200–300 °С (кривая б). Выход кокса до 70–75 % увеличивается за счет большой величины поверхности порошка и малой толщины пленки связующего (кривая а). Рост выхода наблюдается только у материалов с развитой активной поверхностью и только с предварительной выдержкой при Т=200–300 °С. Влияние гранулометрического состава Влияние гранулометрического состава наполнителя сказывается в том, что с ростом дисперсности наполнителя возрастают общая поверхность и, как следствие, выход кокса из связующего, прочность изделия. Оптимальный гранулометрический состав подбирается экспериментальным путем; диаметр частиц наполнителя составляет: для антрацита – 1 мм и меньше, графита – менее 100 мкм, остальных наполнителей – в этом интервале. Скорость нагревания Скорость нагрева определяет температуры начала и максимумов газовыделения Увеличение скорости нагрева с 0,5 до 3 °С/мин повышает температуру окончания мезофазного превращения на 55 °С Скорость спекания определяет структуру кокса до 500–700 °С Увеличение скорости нагрева расширяет температурный интервал существования мезофазы Выше 800 °С плотность кокса практически не зависит от указанных выше параметров. Конечная температура Максимальная температура изделий, идущих в дальнейшем на графитацию, составляет 800 °С, для законченных изделий – в пределах 1200– 1300 °С. Деформация изделий при обжиге сопровождается: а) уменьшением размеров – усадкой; б) увеличением размеров – вспучиваемостью. 10 сажа + связующее Относительное изменение линейного 3 расширения ∆l/l ∙ 10 5 0 0 500 1000 -5 -10 -15 -20 -25 -30 Температура, ºС 1500 Зависимость линейного расширения от температуры Общие закономерности, наблюдаемые при спекании чем больше содержание свободного углерода в связующем, тем меньше усадка; мелкодисперсный наполнитель приводит к слабому уплотнению смесей, что вызывает увеличенную усадку; при большом содержании связующего изделие вспучивается (малая газопроницаемость, высокое гидродинамическое сопротивление); необходимо учитывать и линейное термическое расширение.